1

Изобретение относится к ироизводству электроизоляционной бумаги с малыми диэлектрическими потерями tg6 и предназначено для использовапия в целлюлозно-бумажной иромышлениости.

Основным фактором, ухудшаюпдим tg б бумаги, являются примеси ионов одновалентных металлов.

Известен способ улучшения tg6 путем отмывки целлюлозы от иоппых примесей обработкой ее растворами сильных кислот НС1 и

H2S04 1.

Однако после обработки целлюлозы растворами сильных кислот требуется тщательная отмывка целлюлозы до нейтральной реакции, что связано с большими расходами дорогостоящей деионизированной воды; кислоты частично необратимо адсорбируются волокнами целлюлозы и в ироцессе эксплуатации диэлектрика являются катализаторами деструктивпых процессов.

Известен также способ изготовления электроизоляционной бумаги с малым tg6, состоящий в том, что целлюлозу перед размолом обрабатывают растворимыми соедипениями металла, выбранного из ряда: свинец, ртуть, никель, бериллий, магний, алюминий, германий, кадмий, цинк и/или цирконий 2.

Способ предусматривает эти соединения применять в виде растворов в деионизироваиной воде, целлюлозу перед обработкой одпим из этих соединений и после обработки тщательно промывать деионизированной водой.

Таким образом, для достижения эффекта требуется больщое количество дорогостоящей депонизированной воды.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ изготовления электроизоляционной бумаги, включающий роспуск целлюлозы, размол массы и отлив бумажного полотна. Для снижения tg6 в массу или в бумагу вводят сульфат магния. При введении сульфата магния в массу в суспензии поддерживается концентрация MgSO4 в пределах 24,6 мг/л до 2,46 г/л, время контакта целлюлозы с MgSO4 составляет не менее 12 ч, иеред введеиием соли масса тщательно промывается деионизированной водой 3.

Недостаток этого способа состоит в том, что оборотная вода без предварительной очистки не используется многократно в технологическом ироцессе ироизводства электроизоляционной, в частности конденсаторной бумаги, что существенно удорожает себестоимость бумаги.

С целью обеспечения возможности многократного использования оборотных вод, без пред,варительной очистки, в производстве бумаги по предлагаемому способу сульфат магния вводят в процессе роспуска целлюлозы, а отлив бумажного полотна осуществляют при концентрации сульфата магния в массе 3- 7,6 мг/л.

Введение сульфата магния в начале технологического потока в гидроразбавитель при роспуске целлюлозы позволяет осуществить набухание и предразмол целлюлозного волокна в солевом растворе, что способствует равпомерному распределению солей по волокну и более полному их взаимодействию с активными группами целлюлозы.

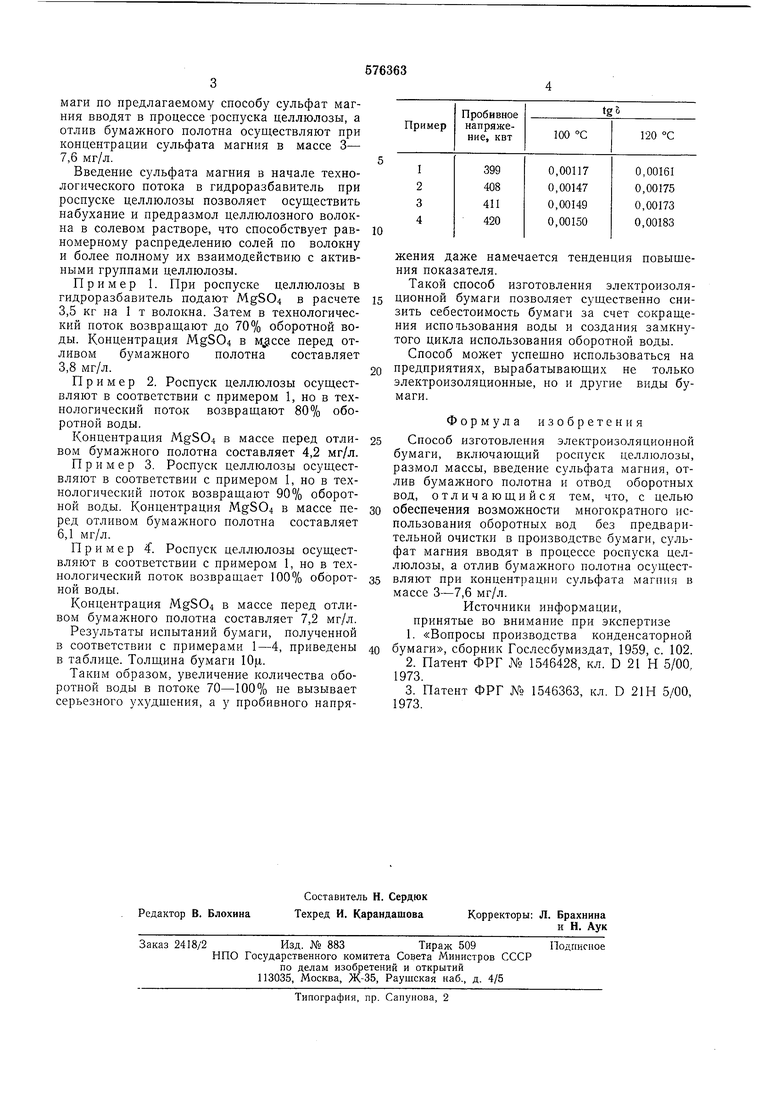

Пример 1. При роспуске целлюлозы в гидроразбавитель подают MgSO4 в расчете 3,5 кг иа 1 т волокна. Затем в технологический поток возвращают до 70% оборотной воды. Концентрация MgSO4 в перед отливом бумажного полотна составляет 3,8 мг/л.

Пример 2. Роспуск целлюлозы осуществляют в соответствии с примером 1, но в технологический поток возвращают 80% оборотной воды.

Концентрация MgSO4 в массе перед отливом бумажного полотна составляет 4,2 мг/л.

Пример 3. Роспуск целлюлозы осуществляют в соответствии с примером 1, но в технологический поток возвращают 90% оборотной воды. Концентрация MgSO4 в массе перед отливом бумажного полотна составляет 6,1 мг/л.

Пример С Роспуск целлюлозы осуществляют в соответствии с примером 1, но в технологический поток возвращает 100% оборотной воды.

Концентрация MgSO4 в массе перед отливом бумажного полотна составляет 7,2 мг/л.

Результаты испытаний бумаги, полученной Б соответствии с примерами 1-4, приведены в таблице. Толщина бумаги 10)1.

Таким образом, увеличение количества оборотной воды в потоке 70-100% не вызывает серьезного ухудшения, а у пробивного напряжения даже намечается тенденция повышения показателя.

Такой способ изготовления электроизоляционной бумаги позволяет существенно снизить себестоимость бумаги за счет сокращения испо1ьзования воды и создания замкнутого цикла использования оборотной воды.

Способ может успешно использоваться на предприятиях, вырабатывающих не только электроизоляционные, но и другие виды бумаги.

Формула изобретения

Способ изготовления электроизоляционной бумаги, включающий роспуск целлюлозы, размол массы, введение сульфата магния, отлив бумажного полотна и отвод оборотных вод, отличающийся тем, что, с целью обеспечения возможности многократного использования оборотных вод без предварительной очистки в производстве бумаги, сульфат магния вводят в процессе роспуска целлюлозы, а отлив бумажного полотна осуществляют при концентрации сульфата магния в массе 3-7,6 мг/л.

Источники информации, принятые во внимание при экспертизе

1.«Вопросы производства конденсаторной бумаги, сборник Гослесбумиздат, 1959, с. 102.

2.Патент ФРГ № 1546428, кл. D 21 Н 5/00, 1973.

3.Патент ФРГ Ns 1546363, кл. D 21Н 5/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электроизоляционной бумаги | 1979 |

|

SU903441A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1976 |

|

SU676671A1 |

| Способ производства бумажного диэлектрика | 1976 |

|

SU610901A1 |

| Способ изготовления конденсаторной бумаги | 1983 |

|

SU1134651A1 |

| Способ подготовки бумажной массы для изготовления конденсаторной бумаги | 1981 |

|

SU988948A1 |

| Способ подготовки бумажной массы для изготовления малопотерьной конденсаторной бумаги | 1975 |

|

SU540003A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1977 |

|

SU684071A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРАМИДНОЙ БУМАГИ | 1991 |

|

RU2043445C1 |

| Способ изготовления бумажного диэлектрика | 1973 |

|

SU441380A1 |

| Способ изготовления бумажного диэлектрика | 1977 |

|

SU717203A1 |

Авторы

Даты

1977-10-15—Публикация

1975-12-22—Подача