о

о

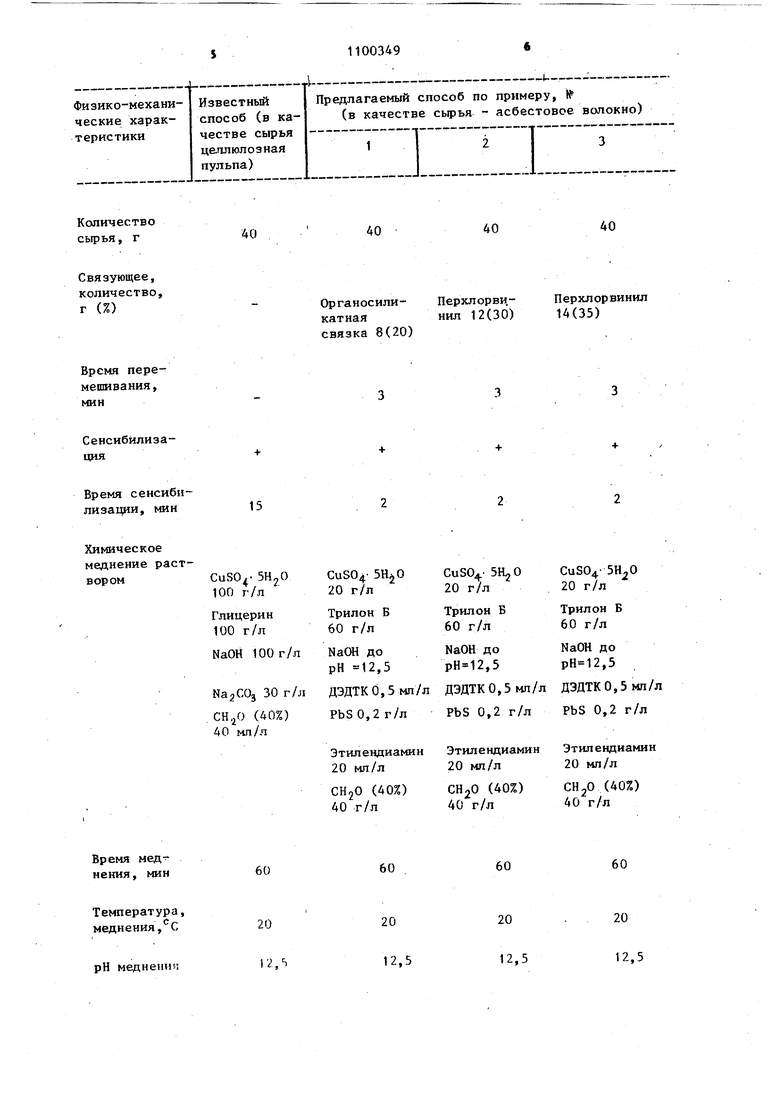

00 41 СО 11 Изобретение относится к целлюлоз но-бумажной нромьшшенности, в частности к способам изготовления элект ponpoBOflHovt бумаги, и может быть использовано для получения электропроводного материала при изготовлении плоских высокотемпературных нагревателей, в радиотехнической и электронной промышленности для изготовления гибких печатных плат, а также в промышленности строительных материалов, например для изготовления декоративно-отделочных композиций. Известен способ изготовления электропроводной бумаги путем обработки бумаги-основы электролитом с применением полимеризации мономеров 111. Известен также способ изготовления электропроводной бумаги, включающий нанесение полимерных электро проводящих покрытий на бумажный материал 21. Недостатками известных способов являются снижение поверхностной про водимости и механической прочности готового материала вследствие предрасположенности к старению полимерных покрытий и изменение в связи с этим электропроводящих свойств получаемых изделий, а. также низкая нагревостойкость получаемых:изделий (до 95°С), токсичность применяемых реагентов и их повышенная пожароопасность. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления электропроводной бумаги .3, включающ 1й подготовку бумажной массы, химическую металлизацию, отлив полотна, сушку и каландр рование, причем подготовка бумажной массы состоит из приготокления целлюлозной пульпы с последующим ее отжатием, а химическая металлиза ция осуществляется путем сенсибилизации целлюлозной пульпы О,1М раств ром двухлористого олова в О, 1 N растворе НС1 в течение 3-5 мин, пр мьгеки водой, активирования растворо хлористого палладия (0,025 г/л) в течение 0,5-t() кил, промывки водой и металлизации раствором следующего состава, г/л: Медь сернокислая 100 Глицерин100 2 Гидроокись натрия 100 Сода30 . Формалин (40%), мл/л 40 Недостатком данного способа изготовления электропроводной бумаги является то, что готовый материал имеет низкую поверхностную проводимость за счет наличия в поверхностном слое наряду с осажденными ионами металла целлюлозных волокон. Кроме того, оседание ионов металла на поверхность волокон целлюлозы во всем объеме бумажной массы блокирует.водородные связи между волокнами, что снижает механическую прочность известного готового материала (150 кг/дм). Низкая нагревостойкость этого материала ( t-- 105°С) обусловлена использованием нетермостойких волокон целлюлозы в бумажной массе. Данный способ неэкономичен ввиду больщого расхода воды и дорогостоящих химикатов (хлористое олово, хлористый палладий) , используемых для обработки большого объема целлкшозной пульпы в процессе изготовления электропроводной бумаги. Целью изобретения является повышение поверхностной проводимости и механической прочности готового материала, обладающего одновременно двумя противоположными свойствами: электропроводящего по поверхности и электроизоляционного по толщине. Поставленная цель достигается тем, что согласно способу изготовления электропроводной бумаги, включающему подготовку бумажной массы, химическую металлизацию, отлив бумажного полотна, сушку и каландрирование, химическую металлизацию осуществляют после каландрирования бумажного полотна, а в качестве бумажной массы используют асбестовое волокно, проклеенное водной эмульсией перхлорвинила или органосиликатного связующего в количестве 20-35% от массы абсолютно сухого волокна. Изготовление электропроводной бумаги по предлагаемому способу осуществляется следующим образом. Берут навески абсолютно сухого хризотилового асбеста 5-го сорта & количестве 40 г со степенью помола (fWp и загружают в лабораторные дезинтеграторы. Туда же добавляют водную эмульсию перхлорвинила или 3 органосиликатного связующего в кол честве 8 г (20%), 12 г (30%), 14 (35%). Содержимое перемешивают в т чение 3 мин. Подготовленную асбомассу подают на листоотливной аппарат ЛОА-1 и затем сушат до постоянного Беса После этого полученные отливки каландрируют на двух валах каландра (давление валов 70 кг/см). Затем осуществляют химическую металлизацию полученных образцов асбестовой бумаги следукицим образо проводят сенсибилизацию поверхности бумажного образца раствором хлорис того палладия (Pd Cl ,1 г/л) в теч ние 2 мин с последующей промывкой водопроводной водой в течение 3 мин, после чего проводят химичес кое меднение. Для этого образцы погружают в стеклянную ванну с рас вором следующего состава: CuSO -SHjO, г/л 20 Трилон Б, г/л60 . NaOHДо рН 12, ДЭДТК, МП/л5 . РЬ8,.г/л0,2 Этилендиамин, МП/л 2,0 CHjO (40%), МП/Л 40 Химическое меднение в течение 60 мин при t 20 Си рН 12,5, при этом образцы асбестовой бумаги затягиваются пленкой меди толщиной 0,5 мкм. Образцы с полученным тонким слоем восстановленной меди извлекают и промывают водопроводной водой в течение 2 мин Тонкий слой медного покрытия ус ливают до необходимой толщины изве ным электрохимическим способом. Дл этого образцы бумаги помещают в ва ну с электролитом следующего соста ва: .. CuS04-5H20, г/л 100 Н 2 S О концентрироваиная, г/л40 Новостар, мл/л 45 Среднее время электрохимическо- го осаждения меди 30 мин при плотности тока 0,013 А/см .. 9Л После электролиза образцы тщательно промывают в течение 5 мин и сушат фильтрованной бумагой. В таблице приведены условия осуществления способа изготовления электропроводной бумаги и результаты испытаний. Проведение химической металлизации после каландрирования полотна обеспечивает получение бумаги с высокой поверхностной проводимостью за счет создания на поверхности бумажного полотна чистого металлического покрытия без проникновения ионов металла внутрь материала. Использование в качестве бумажной массы асбестового волокна, проклеенного водной эмульсией перхлорвинила или органосиликатного связующего в количестве 20-35% от массы абсолютно сухого волокна, дает возможность получать электропроводную бумагу с повышенными механическими свойствами (прочность на разрыв 200-235 кг/см) и в,1сокой нагревостойкостью (класс нагревостойкости С). Кроме того, само металлическое покрытие предлагаемой электропроводной бумаги отличаясь высокой адгезией к бумажному полотну, позволяет повысить механическую прочность готового продукта. Предлагаемый способ позволяет осадить из водной эмульсии связующего капельки перхлорвинила или органосиликатного связующего на волокна ас-беста в виде плотной упаковки из мельчайших гранул. В результате растворы кислот и щелочей в процессе химической реакции не проникают к асбестовому волокну и не повреждают его. Поэтому готовый материал обладает также высокой химической стойкостью. Предлагаемый способ позволяет сэкономить дорогостоящие химикаты (хлористое олово, хлористый палладий) , за счет их многократного использования и сократить расход воды на промывку в 100-150 раз, так как обработке подвергаемся только поверхность бумажного полотна.

Количество

40 сьфья, г

Органосиликатнаясвязка 8(20)

Время перемешивания, мин

Сенсибилизация

Время сенсиби15лизации, мин

Химическое меднение раствором

40

40

Перхлорвинил

Перхлорви.нил 12(30) 14(35)

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционный материал и способ его изготовления | 1975 |

|

SU558308A1 |

| СЛОИСТЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ, УПАКОВОЧНЫЕ КОНТЕЙНЕРЫ, ИЗГОТОВЛЕННЫЕ ИЗ НЕГО, И СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО МАТЕРИАЛА | 2018 |

|

RU2721850C1 |

| СЛОИСТЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ, УПАКОВОЧНЫЕ КОНТЕЙНЕРЫ, ИЗГОТОВЛЕННЫЕ ИЗ НЕГО, И СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО МАТЕРИАЛА | 2018 |

|

RU2721834C1 |

| ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ, ЕЕ ПРИМЕНЕНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, КАРТОНА ИЛИ АНАЛОГИЧНОГО МАТЕРИАЛА | 2015 |

|

RU2669629C2 |

| Бумага для сепараторов щелочных аккумуляторов | 1961 |

|

SU143848A1 |

| Способ изготовления бумагоподобного материала | 1985 |

|

SU1291647A1 |

| Способ изготовления бумагоподобного материала | 1983 |

|

SU1124067A1 |

| ГИДРОФОБНО ПРОКЛЕЕННЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ПРОКЛЕЕННОГО МАТЕРИАЛА | 2013 |

|

RU2635615C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ПЛОСКИХ ПОЛОТЕН МАТЕРИАЛА, В ЧАСТНОСТИ БУМАГИ И КАРТОНА, С ПРИМЕНЕНИЕМ АНТИАДГЕЗИОННЫХ СРЕДСТВ | 1997 |

|

RU2179210C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ БУМАГИ | 2010 |

|

RU2415221C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДНОЙ БУМАГИ, включающий подготовку бумажной массы, химическую металлизацию, отлив бумажного полотна, сушку и каландрирование, отличающийся тем, что, с целью повьшения поверхностной проводимости и механической прочности готового материала, химическую металлизацию осуществляют после каландрирования бумажного полотна, а в качестве бумажной массы используют асбестовое волокно, проклеенное водной эмульсией перхлорвинила или органосиликатного связующего в количестве 20-35% от массы абсолютно сухого волокна. V)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-06-30—Публикация

1982-01-18—Подача