Настоящее изобретение относится к новой композиции полипропилена, ее применению в качестве литых изделий наряду с ее получением.

Получение композиций пропиленового полимера с подходящим балансом жесткости-ударовязкости-мягкости длительное время является не решаемой проблемой. Следовательно, продолжает существовать потребность в разработке материала с повышенной мягкостью и ударовязкостью, с сохранением при этом достаточно высокой точки плавления для обеспечения термической стабильности, например, для получения материалов, стерилизуемых обработкой паром.

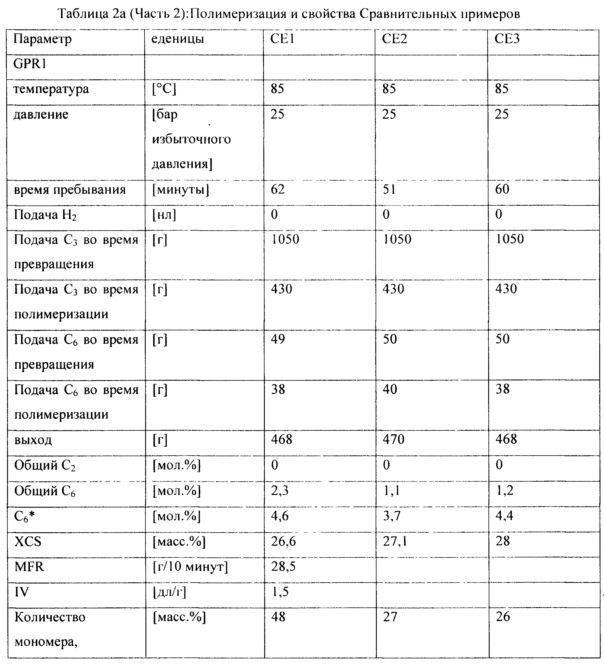

Часто оказывается так, что улучшение одних свойств достигается за счет других свойств.

Следовательно, продолжает существовать потребность в разработке материалов с улучшенным балансом между повышенной мягкостью и ударовязкостью, в частности повышенной ударовязкостью при низких температурах, и достаточно высокой термической стабильностью.

Соответственно первому аспекту настоящего изобретения объект достигается обеспечением композиции полипропилена, содержащей сомономерные единицы, полученные из этилена, в количестве от 9,0 до 52,0 мол. % и сомономерные единицы, полученные из по меньшей мере одного С5-12 α-олефина, предпочтительно сомономерные единицы полученные из 1-гексена, в количестве от 0,4 до 3,5 мол. %, где указанная композиция полипропилена

(a) имеет содержание фракции, растворимой в холодном ксилоле (XCS), по меньшей мере 30 масс. %, и

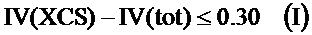

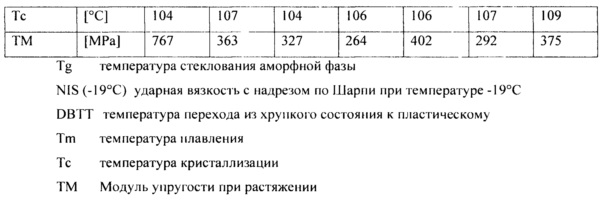

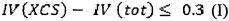

(b) удовлетворяет неравенству (1)

где

IV(XCS) - характеристическая вязкость (IV) фракции, растворимой в холодном ксилоле (XCS), композиции полипропилена,

IV(tot) - характеристическая вязкость (IV) композиции полипропилена.

Предпочтительно фракция, растворимая в холодном ксилоле (XCS), композиции полипропилена по первому аспекту настоящего изобретения имеет содержание

(a) полученных из этилена сомономерных единиц от 20,0 до 80,0 мол. %; и/или

(b) полученных из С5-12 α-олефина сомономерных единиц, предпочтительно полученных из 1-гексена сомономерных единиц, от 0,1 до 1,5 мол. %.

Соответственно второму аспекту настоящего изобретения объект достигается обеспечением композиции полипропилена, содержащей сомономерные единицы, полученные из этилена, в количестве от 9,0 до 52,0 мол. % и сомономерные единицы, полученные по меньшей мере из одного С5-12 α-олефина, предпочтительно сомономерные единицы, полученные из 1-гексена, в количестве от 0,4 до 3,5 мол. %, где указанная композиция полипропилена имеет содержание веществ, растворимых в холодном ксилоле (XS), по меньшей мере 30 масс. %,

где помимо веществ, растворимых в холодном ксилоле (XS), композиция полипропилена содержит

(a) полученные из этилена сомономерные единицы в количестве от 20,0 до 80,0 мол. %;

и/или

(b) полученные из С5-12 α-олефина сомономерные единицы, предпочтительно полученные из 1-гексена сомономерные единицы, в количестве от 0,1 до 1,5 мол. %.

Предпочтительно композиция полипропилена по второму аспекту настоящего изобретения удовлетворяет неравенству (I)

где

IV(XCS) - характеристическая вязкость (IV) фракции, растворимой в холодном ксилоле (XCS), композиции полипропилена;

IV(tot) - характеристическая вязкость (IV) композиции полипропилена.

Далее оба аспекта настоящего изобретения будут описаны вместе более подробно.

Одним из существенных аспектов настоящего изобретения является то, что композиция полипропилена должна содержать по меньшей мере три различных мономера, предпочтительно три различных мономера, два из которых получены из пропилена и этилена, соответственно, при этом другие мономеры представляют полученные по меньшей мере из одного С5-12 α-олефина. Более предпочтительно композиция пропилена состоит из мономерных единиц, полученных из пропилена, этилена и по меньшей мере одного С5-12 α-олефина, еще более предпочтительно композиция пропилена состоит из мономерных единиц, полученных из пропилена, этилена и 1-гексена и/или 1-октена, еще более предпочтительно композиция пропилена состоит из мономерных единиц, полученных из пропилена, этилена и 1-гексена.

В предпочтительном варианте воплощения настоящего изобретения композиция полипропилена не содержит каких-либо мономерных единиц, полученных из бутена (таких как полученных из 1-бутена).

Используемый в описании настоящей патентной заявки термин «сомономерные единицы» указывает на то, что единицы получены из этилена и/или С5-12 α-олефина, а не из пропилена.

Композиция полипропилена по настоящему изобретению содержит сомономерные единицы, полученные из этилена, в количестве от 9,0 до 52,0 мол. %, предпочтительно от 10,0 до 50,0 мол. %, более предпочтительно от 11,0 до 45,0 мол. %, еще более предпочтительно от 12,0 до 40,0 мол. %, таком как от 13,0 до 25,0 мол. %.

Как указано выше, композиция полипропилена содержит дополнительно к пропилену и этилену сомономерные единицы, полученные по меньшей мере из одного С5-12 α-олефина, предпочтительно полученные из 1-гексена и/или 1-октена. Количество сомономерных единиц, полученных по меньшей мере из одного C5-12 α-олефина, предпочтительно полученных из 1-гексена и/или 1-октена, составляет от 0,4 до 3,5 мол. %, предпочтительно от 0,4 до 3,0 мол. %, более предпочтительно от 0,4 до 2,0 мол. %, еще более предпочтительно от 0,4 до 1,6 мол. %, еще более предпочтительно от 0,4 до 1,3 мол. %.

Общее количество сомономерных единиц в композиции полипропилена, то есть единиц, полученных из этилена и по меньшей мере одного С5-12 α-олефина, предпочтительно составляет от 9,4 до 55,5 мол. %, более предпочтительно от 10,4 до 53,0 мол. %, более предпочтительно от 11,4 до 47,0 мол. %, еще более предпочтительно от 12,4 до 41,6 мол. %, такое как от 13,4 до 26,3 мол. %.

Дополнительно, предпочтительно композиция полипропилена имеет характеристическую вязкость (IV) в пределах от 1,0 до 3,0 дл/г, такую как в пределах от 1,2 до 3,0 дл/г, более предпочтительно в пределах от 1,4 до 2,8 дл/г, такую как в пределах от 1,5 до 2,5 дл/г, еще более предпочтительно в пределах от 1,5 до 2,2 дл/г.

Предпочтительно композиция полипропилена имеет скорость течения расплава MFR2 (230°С) в пределах от 0,5 до 100 г/10 минут, более предпочтительно в пределах от 1,0 до 50 г/10 минут, такую как в пределах от 1,0 до 30 г/10 минут.

Предпочтительно композиция полипропилена имеет температуру плавления по меньшей мере 130°С, более предпочтительно в пределах от 130 до 155°С, еще более предпочтительно в пределах от 135 до 150°С, такую как в пределах от 138 до 148°С.

Дополнительно, предпочтительно композиция полипропилена имеет температуру кристаллизации по меньшей мере 98°С, более предпочтительно в пределах от 100 до 118°С, еще более предпочтительно в пределах от 102 до 115°С. Эти показатели по существу применимы в случае, когда композиция полипропилена не нуклеирована, например, не α-нуклеирована.

Композиция полипропилена по настоящему изобретению предпочтительно представляет гетерофазную (смотрите, описание ниже). Соответственно, предпочтительно композиция полипропилена содержит эластомерные (со)полимеры, образующие включения в качестве второй фазы для улучшения механических свойств. Полимеры, содержащие эластомерные (со)полимеры в качестве вставок второй фазы, называются гетерофазными и предпочтительно являются частью настоящего изобретения. Присутствие второй фазы или так называемых включений можно видеть, например, при использовании микроскопии высокого разрешения, такой как электронная микроскопия или атомно-силовая микроскопия, или динамо-механического термического анализа (DMTA). В частности, при использовании DMTA может быть определено присутствие мультифазной структуры за счет наличия по меньшей мере двух различных температур стеклования.

Соответственно, предпочтительно композиция полипропилена по настоящему изобретению имеет температуру стеклования менее -25, предпочтительно менее -30°С, более предпочтительно в пределах от -50 до -25°С, еще более предпочтительно в пределах от -45 до -30°С.

Содержание фракции, растворимой в холодном ксилоле (XCS), композиции полипропилена составляет довольно высокое, то есть по меньшей мере 30 масс. %, более предпочтительно по меньшей мере 35 масс. %, еще более предпочтительно в пределах от 35 до 65 масс. %, еще более предпочтительно в пределах от 35 до 55 масс. %.

Композиция полипропилена предпочтительно дополнительно характеризуется характеристической вязкостью и/или содержанием фракции сомономера, растворимой в холодном ксилоле (XCS). Соответственно, предпочтительно характеристическая вязкость (IV) фракции, растворимой в холодном ксилоле (XCS), составляет в пределах от 1,5 до 4,0 дл/г, более предпочтительно в пределах от 1,5 до 3,0 дл/г, еще более предпочтительно в пределах от 1,5 до 2,5 дл/г, еще более предпочтительно в пределах от 1,6 до 2,3 дл/г, такую как в пределах от 1,6 до 2,1 дл/г.

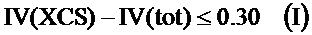

По существу предпочтительно различия между характеристической вязкостью (IV) фракции, растворимой в холодном ксилоле (XCS), композиции полипропилена и характеристической вязкостью (IV) общей композиции полипропилена достаточно низкие. Соответственно, предпочтительно композиция полипропилена удовлетворяет неравенству (I), более предпочтительно удовлетворяет неравенству (Ia), еще более предпочтительно удовлетворяет неравенству (Ib),

где

IV(XCS) - характеристическая вязкость (IV) фракции, растворимой в холодном ксилоле (XCS), композиции полипропилена,

IV(tot) - характеристическая вязкость (IV) композиции полипропилена.

Дополнительно, предпочтительно фракция, растворимая в холодном ксилоле (XCS), содержит, предпочтительно состоит из единиц, полученных из пропилена, этилена и по меньшей мере одного С5-12 α-олефина. Еще более предпочтительно фракция, растворимая в холодном ксилоле (XCS), содержит, предпочтительно состоит из единиц, полученных из пропилена, этилена и одного С5-12 α-олефина. Еще более предпочтительно фракция, растворимая в холодном ксилоле (XCS), содержит, предпочтительно состоит из единиц, полученных из пропилена, этилена и 1-гексена и/или 1-октена. В одном по существу предпочтительном варианте воплощения настоящего изобретения фракция, растворимая в холодном ксилоле (XCS), содержит, предпочтительно состоит из единиц, полученных из пропилена, этилена и 1-гексена.

Фракция, растворимая в холодном ксилоле (XCS), композиции полипропилена предпочтительно содержит сомономерные единицы, полученные из этилена, в количестве от 20,0 до 80,0 мол. %, более предпочтительно от 20,0 до 70,0 мол. %, еще более предпочтительно от 20,0 до 60,0 мол. %, еще более предпочтительно от 21,0 до 55,0 мол. %, такое как от 22,0 до 40,0 мол. %.

В одном варианте воплощения настоящего изобретения исключено количество 20 масс. % полученных из этилена сомономерных единиц во фракции, растворимой в холодном ксилоле (XCS), композиции полипропилена.

Предпочтительно количество сомономерных единиц, полученных по меньшей мере из одного С5-12 α-олефина, предпочтительно полученных из 1-гексена и/или 1-октена, фракции, растворимой в холодном ксилоле (XCS), композиции полипропилена составляет от 0,1 до 1,5 мол. %, более предпочтительно от 0,1 до 1,4 мол. %, еще более предпочтительно от 0,1 до 1,2 мол. %, еще более предпочтительно от 0,2 до 1,1 мол. %.

Общее количество сомономерных единиц во фракции, растворимой в холодном ксилоле (XCS), композиции полипропилена, то есть единиц, полученных из этилена и по меньшей мере одного С5-12 α-олефина, предпочтительно составляет от 20,1 до 81,5 мол. %, более предпочтительно 20,1 до 71,4 мол. %, еще более предпочтительно от 20,1 до 61,2 мол. %, еще более предпочтительно от 21,2 до 56,1 мол. %, такое как от 22,2 до 41,1 мол. %.

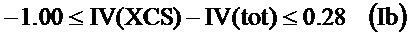

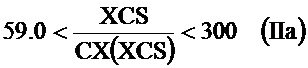

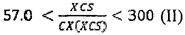

В одном предпочтительном варианте воплощения настоящего изобретения композиция полипропилена удовлетворяет неравенству (II), более предпочтительно удовлетворяет неравенству (IIa), еще более предпочтительно удовлетворяет неравенству (IIb)

где

CX(XCS) - количество в мол. % сомономерных единиц, полученных из С5-12 α-олефина, во фракции, растворимой в холодном ксилоле (XCS), композиции полипропилена,

XCS - количество в масс. % фракции, растворимой в холодном ксилоле (XCS), композиции полипропилена.

Для обеспечения достаточной мягкости предпочтительно композиция полипропилена должна иметь модуль упругости при растяжении менее 500 мПа, более предпочтительно менее чем 450 мПа, еще более предпочтительно в пределах от 150 до 450 мПа, такой как в пределах от 200 до 420 мПа.

В предпочтительном варианте воплощения настоящего изобретения сополимер пропилена по настоящему изобретению представляет смесь, предпочтительно реакторную смесь сополимера пропилена (С) и эластомерного сополимера (Е), например, терполимера (Т). Предпочтительно сополимер пропилена (С) действует как матрица, в которой диспергирован эластомерный сополимер (Е). Другими словами, сополимер пропилена представляет гетерофазный сополимер пропилена (НЕСО), содержащий сополимер пропилена (С) в качестве матрицы (М), в которой диспергирован эластомерный сополимер (Е), например, терполимер (Т).

Массовое соотношение между сополимером пропилена (С) и эластомерным сополимером (Е), например, терполимером (Т), [(С)((Е)] составляет от 75:25 до 40:60, более предпочтительно от 70:30 до 45:55, еще более предпочтительно от 65:35 до 50:50.

Предпочтительно композиция полипропилена, например, гетерофазного сополимера пропилена (НЕСО), содержит в качестве основных компонентов сополимер пропилена (С) и эластомерный сополимер (Е). Другие компоненты, присутствующие в композиции полипропилена, например, в гетерофазном сополимере пропилена (НЕСО), могут представлять, например, добавки или малые количества других полимеров. «Другие полимеры» представляют, например, полиэтилен (как побочный продукт процесса полимеризации композиции полипропилена, например, гетерофазного сополимера пропилена (НЕСО) или полимерного носителя для добавок). Как правило, количество полимеров, иных чем сополимер пропилена (С) и эластомерный сополимер (Е), не превышает 15 масс. %, более предпочтительно не превышает 10 масс. %, такое как не превышающее 5 масс. % от общей массы композиции полипропилена, например, гетерофазного сополимера пропилена (НЕСО). Дополнительно, добавки (исключая, так называемые другие полимеры), такие как антиоксиданты, нуклеирующие агенты, агенты, понижающие трение, и антистатические агенты предпочтительно присутствуют в количестве максимально 7 масс. %, более предпочтительно максимально 5 масс. %, таком как в пределах от 0,5 до 5 масс. % от общей массы композиции полипропилена, например, гетерофазного сополимера пропилена (НЕСО). Соответственно, в одном варианте воплощения настоящего изобретения количество сополимера пропилена (С) и эластомерного сополимера (Е) вместе составляет по меньшей мере 70 масс. %, более предпочтительно по меньшей мере 80 масс. %, еще более предпочтительно по меньшей мере 85 масс. %, еще более предпочтительно по меньшей мере 90 масс. %, такое как по меньшей мере 95 масс. %.

Эластомерный сополимер (Е) предпочтительно представляет терполимер (Т) или сополимер из более высокого количества единиц, полученных из пропилена, этилена и по меньшей мере одного С5-12 α-олефина. В одном предпочтительном варианте воплощения настоящего изобретения эластомерный сополимер (Е) представляет терполимер (Т) из единиц, полученных из пропилена, этилена и одного С5-12 α-олефина. Еще более предпочтительно эластомерный сополимер (Е) представляет терполимер (Т) из единиц, полученных из пропилена, этилена и 1-гексена и/или 1-октена. В одном по существу предпочтительном варианте воплощения настоящего изобретения эластомерный сополимер (Е) представляет терполимер (Т) из единиц, полученных из пропилена, этилена и 1-гексена.

Предпочтительно эластомерный сополимер (Е), например, терполимер (Т), содержит сомономерные единицы, полученные из этилена, в количестве от 20,0 до 80,0 мол. %, более предпочтительно от 22,0 до 70,0 мол. %, еще более предпочтительно от 22,0 до 60,0 мол. %, еще более предпочтительно от 24,0 до 55,0 мол. %, таком как от 25,0 до 52,0 мол. %.

Предпочтительно количество сомономерных единиц, полученных по меньшей мере из одного С5-12 α-олефина, предпочтительно полученных из 1-гексена и/или 1-октена, эластомерного сополимера (Е), например, терполимера (Т), составляет от 0,05 до 2,0 мол. %, более предпочтительно от 0,1 до 2,0 мол. %, еще более предпочтительно от 0,1 до 1,5 мол. %, еще более предпочтительно от 0,1 до 1,0 мол. %.

Общее количество сомономерных единиц, то есть единиц, полученных из этилена и по меньшей мере одного С5-12 α-олефина, эластомерного сополимера (Е), например, терполимера (Т), предпочтительно составляет от 20,05 до 82,0 мол. %, более предпочтительно от 20,1 до 72,0 мол. %, еще более предпочтительно от 22,1 до 61,5 мол. %, еще более предпочтительно от 24,1 до 56,0 мол. %, такое как от 25,1 до 53,0 мол. %.

Как указано выше, матрица (М) композиции полипропилена, в которой диспергирован эластомерный сополимер (Е), например, терполимер (Т), представляет сополимер пропилена (С) из единиц, полученных из пропилена и по меньшей мере одного С5-12 α-олефина. Другими словами, матрица (М) не включает единицы, полученные из этилена. В одном предпочтительном варианте воплощения настоящего изобретения сополимер пропилена (С), выполняющий роль матрицы (М), представляет сополимер пропилена из единиц, полученных из пропилена и одного С5-12 α-олефина. Еще более предпочтительно сополимер пропилена (С) состоит из единиц, полученных из пропилена, 1-гексена и/или 1-октена. В одном по существу предпочтительном варианте воплощения настоящего изобретения сополимер пропилена (С) состоит из единиц, полученных из пропилена и 1-гексена.

Предпочтительно количество сомономерных единиц, полученных по меньшей мере из одного С5-12 α-олефина, предпочтительно полученных из 1-гексена и/или 1-октена, сополимера пропилена (С) составляет от 0,8 до 8,0 мол. %, более предпочтительно от 0,9 до 7,0 мол. %, еще более предпочтительно от 0,9 до 5,0 мол. %, такое как от 0,9 до 3,0 мол. %.

Количество фракции, растворимой в холодном ксилоле (XCS), сополимера пропилена (С) зависит в значительной мере от количества сомономерных единиц, полученных по меньшей мере из одного С5-12 α-олефина. Соответственно, предпочтительно сополимер пропилена (С) имеет содержание фракции, растворимой в холодном ксилоле (XCS), не более чем 38 масс. %, более предпочтительно не более чем 30 масс. %, еще более предпочтительно в пределах от 1 до 38 масс. %, еще более предпочтительно в пределах от 2 до 33 масс. %, еще более предпочтительно в пределах от 3 до 25 масс. %.

Предпочтительно сополимер пропилена (С) имеет характеристическую вязкость (IV), составляющую в пределах от 0,8 до 3,0 дл/г, более предпочтительно в пределах от 1,0 до 2,5 дл/г, еще более предпочтительно в пределах от 1,2 до 2,0 дл/г.

В предпочтительном варианте воплощения настоящего изобретения сополимер пропилена (С) имеет скорость течения расплава MFR2 (230°С) в пределах от 1 до 200 г/10 минут, более предпочтительно в пределах от 5 до 100 г/10 минут, еще более предпочтительно в пределах от 10 до 60 г/10 минут.

В одном предпочтительном варианте воплощения настоящего изобретения сополимер пропилена (С) содержит по меньшей мере две фракции полипропилена, по меньшей мере одна из указанных фракций полипропилена представляет фракцию сополимера пропилена (CF) из единиц, полученных из пропилена и по меньшей мере одного С5-12 α-олефина. Еще более предпочтительно сополимер пропилена (С) состоит из двух фракций полипропилена, по меньшей мере одна из указанных двух фракций полипропилена представляет фракцию сополимера пропилена (CF) из единиц, полученных из пропилена и по меньшей мере одного С5-12 α-олефина.

Соответственно, в одном варианте воплощения настоящего изобретения сополимер пропилена (С) содержит по меньшей мере две фракции сополимера пропилена (CF1) и (CF2), более предпочтительно состоит из двух фракций сополимера пропилена (CF1) и (CF2), обе из указанных фракций сополимера пропилена представляют фракции сополимера пропилена из единиц, полученных из пропилена и по меньшей мере одного С5-12 α-олефина. В одном предпочтительном варианте воплощения настоящего изобретения сополимер пропилена (С) содержит по меньшей мере две фракции сополимера пропилена (CF1) и (CF2), более предпочтительно состоит из двух фракций сополимера пропилена (CF1) и (CF2), обе из указанных фракций сополимера пропилена представляют фракции сополимера пропилена из единиц, полученных из пропилена и одного С5-|2 α-олефина, то есть 1-гексена или 1-октена.

В случае, когда сополимер пропилена (С) содержит две, предпочтительно состоит из двух фракций сополимера пропилена (CF1) и (CF2), обе фракции отличаются по количеству сомономерных единиц, полученных по меньшей мере из одного С5-12 α-олефина, например, фракция сополимера пропилена (CF1) представляет фракцию бедную сомономером, а фракция сополимера пропилена (CF2) представляет фракцию богатую сомономером. Предпочтительно количество сомономерных единиц, полученных по меньшей мере из одного С5-12 α-олефина, предпочтительно полученных из 1-гексена и/или 1-октена, фракции сополимера пропилена (CF1) составляет от 0,05 до 2,0 мол. %, более предпочтительно от 0,1 до 1,5 мол. %, еще более предпочтительно от 0,2 до 1,0 мол. %. С другой стороны, количество сомономерных единиц, полученных по меньшей мере из одного С5-12 α-олефина, предпочтительно полученных из 1-гексена и/или 1-октена, фракции сополимера пропилена (CF2) составляет от 1,0 до 12,0 мол. %, более предпочтительно от 2,0 до 10,0 мол. %, еще более предпочтительно от 3,0 до 8,0 мол. %, такое как от 3,0 до 6,0 мол. %, предпочтительно при условии, что количество сомономеров во фракции сополимера пропилена (CF2) составляет более высокое, чем во фракции сополимера пропилена (CF1). Предпочтительно в обеих фракциях сополимера пропилена (CF1) и (CF2) присутствую! идентичные сомономеры, полученные из С5-12 α-олефина, например, 1-гексена или 1-октена.

Массовая концентрация между фракциями сополимера пропилена (CF1) и (CF2) [(CF1)/(CF2)] составляет предпочтительно от 75/25 до 30/70, более предпочтительно от 70/30 до 40/60, такое как от 70/30 до 45/55.

Соответственно, в одном варианте воплощения настоящего изобретения композиция полипропилена, например, гетерофазного сополимера пропилена (НЕСО), содержит:

(a) от 20 до 50 масс. %, более предпочтительно от 23 до 45 масс. %, еще более предпочтительно от 25 до 40 масс. % фракции сополимера пропилена (CF1)

(b) от 15 до 40 масс. %, более предпочтительно от 16 до 35 масс. %, еще более предпочтительно от 16 до 32 масс. % фракции сополимера пропилена (CF2)

(c) от 25 до 60 масс. %, более предпочтительно от 30 до 55 масс. %, еще более предпочтительно от 35 до 50 масс. % эластомерного сополимера (Е), например, терполимера (Т),

от общей массы фракции сополимера пропилена (CF1), фракции сополимера пропилена (CF2) и эластомерного сополимера (Е), например, терполимера (Т), вместе.

В другом предпочтительном варианте воплощения изобретения сополимер пропилена (С) содержит по меньшей мере две фракции полипропилена, более предпочтительно состоит из двух фракций полипропилена, одна из указанных фракций полипропилена представляет фракцию гомополимера пропилена (HF1), а другая представляет фракцию сополимера пропилена (CF1') из единиц, полученных из пропилена и по меньшей мере одного С5-12 α-олефина. В еще более предпочтительном варианте воплощения настоящего изобретения сополимер пропилена (С) содержит по меньшей мере две фракции полипропилена, более предпочтительно состоит из двух фракций полипропилена, одна из указанных двух фракций полипропилена представляет фракцию гомополимера пропилена (HF1), а другая представляет фракцию сополимера пропилена (CF1') из единиц, полученных из пропилена и одного С5-12 α-олефина, то есть 1-гексена или 1-октена.

Используемый в описании настоящей патентной заявки термин гомополимер относится к полипропилену, состоящему из более чем 99,90 мол. %, более предпочтительно более чем 99,95 мол. % пропиленовых единиц. В предпочтительном варианте воплощения настоящего изобретения в гомополимере пропилена определяются только пропиленовые единицы. Соответственно, фракция гомополимера пропилена (HF1) соответствует определению, приведенному в этом абзаце.

С другой стороны, количество сомономерных единиц, полученных по меньшей мере из одного С5-12 α-олефина, предпочтительно полученных из 1-гексена и/или 1-октена, фракции сополимера пропилена (CFT) составляет от 1,0 до 15,0 мол. %, более предпочтительно от 2,0 до 12,0 мол. %, еще более предпочтительно от 2,5 до 10,0 мол. %, такое как от 2,8 до 8,0 мол. %.

Массовая концентрация между фракцией полипропилена (HF1) и (CF1') [(HF1)/(CF1')] предпочтительно составляет от 75/25 до 30/70, более предпочтительно от 70/30 до 40/60, такую как от 70/30 до 45/55.

Соответственно, в одном варианте воплощения настоящего изобретения композиция полипропилена, например, гетерофазного сополимера пропилена (НЕСО), содержит:

(a) от 20 до 50 масс. %, более предпочтительно от 23 до 45 масс. %, еще более предпочтительно от 25 до 40 масс. % фракции гомополимера пропилена (HF1)

(b) от 15 до 40 масс. %, более предпочтительно от 16 до 35 масс. %, еще более предпочтительно от 16 до 32 масс. % фракции сополимера пропилена (CF1')

(c) от 25 до 60 масс. %, более предпочтительно от 30 до 55 масс. %, еще более предпочтительно от 35 до 50 масс. % эластомерного сополимера (Е), например, терполимера (Т),

от общей массы фракции гомополимера пропилена (HF1), фракции сополимера пропилена (CF1') и эластомерного сополимера (Е), например, терполимера (Т), вместе.

Согласно другому аспекту настоящее изобретение обеспечивает литое изделие, содержащее композицию полипропилена, как указано выше.

Литое изделие может быть получено при использовании любого известного способа литья, такого как литье под давлением (то есть литое под давлением изделие) или экструзионное литье (то есть литое экструзией изделие).

Предпочтительно композиция полипропилена представляет полученную способом, более подробно описанным ниже.

Композиция полипропилена, например, гетерофазного сополимера пропилена (НЕСО), по настоящему изобретению предпочтительно получена в присутствии катализатора или каталитической композиции, более подробно описанных ниже. Предпочтительно полимеризацию проводят в системе последовательной полимеризации, включающей по меньшей мере два реактора полимеризации (R1) и (R2). Однако по существу предпочтительно композицию полипропилена, например, гетерофазного сополимера пропилена (НЕСО), получают в процессе последовательной полимеризации, включающем по меньшей мере три реактора полимеризации (R1), (R2) и (R3). Дополнительно, способ может также включать реактор предварительной полимеризации (PR). Используемый в настоящей патентной заявке термин «предварительная полимеризация» наряду с используемым в описании настоящей патентной заявки термином «реактор предварительной полимеризации (PR)» указывает не на основную полимеризацию, при которой получают полипропилен по настоящему изобретению, например, гетерофазный сополимер пропилена (НЕСО). В свою очередь, используемый в описании настоящей патентной заявки термин «по меньшей мере два реактора полимеризации (R1) и (R2)» указывает на то, где проводят основную полимеризацию, то есть получают полипропилен по настоящему изобретению, например, гетерофазный сополимер пропилена (НЕСО). Это означает, что термин «реактор полимеризации» не включает реактор предварительной полимеризации (PR). Следовательно, в случае, когда процесс «состоит из» двух реакторов полимеризации (R1) и (R2) или трех реакторов полимеризации (R1); (R2) и (R3), это определение не исключает того, что процесс включает стадию предварительной полимеризации в реакторе предварительной полимеризации. Используемый в описании настоящей патентной заявки термин «состоит из» относится только к закрытой формулировке, с точки зрения реакторов основной полимеризации.

Как правило, массовое соотношение полипропилена (Pre-РР), например, сополимера пропилена (Pre-РРС), полученного в реакторе предварительной полимеризации (PR), и катализатора составляет менее 500 г Pre-PP/г катализатора, более предпочтительно в пределах от 1 до 300 г pre-PP/г катализатора, еще более предпочтительно в пределах от 5 до 200 г Pre-PP/г катализатора, еще более предпочтительно в пределах от 10 до 100 г Pre-РР/г катализатора.

На стадии предварительной полимеризации те же мономеры могут быть полимеризованы аналогично основной полимеризации или только пропилен. В одном варианте воплощения настоящего изобретения в реакторе предварительной полимеризации полимеризуют только пропилен.

Реакцию предварительной полимеризации предпочтительно проводят при рабочей температуре от более чем 0 до 60°С, предпочтительно от 5 до 50°С, и более предпочтительно от 15 до 40°С, такой как от 20 до 30°С.

Давление в реакторе предварительной полимеризации не является критичным, но должно быть достаточно высоким для поддержания реакционной смеси в жидкой фазе. Следовательно, давление может составлять от 5 до 100 бар, например, от 10 до 70 бар.

Как правило, среднее время пребывания (τ) определяют, как соотношение объема реакционной смеси (VR) к объемной скорости выхода из реактора (Q0) (то есть VR/Q0), то есть τ=VR/Q0 [τ=VR/Q0]. В случае циркуляционного реактора, объем реакционной смеси (VR) равен объему реактора.

Среднее время пребывания (τ) в реакторе предварительной полимеризации (PR) предпочтительно составляет в пределах от 3 до 50 минут, еще более предпочтительно в пределах от более чем 8 до 45 минут, такое как в пределах от 10 до 30 минут.

В предпочтительном варианте воплощения настоящего изобретения предварительную полимеризацию проводят как полимеризацию суспензии в массе в жидком пропилене, то есть жидкая фаза главным образом содержит пропилен с необязательными инертными компонентами, растворенными в нем. Дополнительно, согласно настоящему изобретению осуществляют подачу водорода (Н2) во время предварительной полимеризации, как указано выше.

Предварительную полимеризацию проводят с катализатором или каталитической композицией, как описано ниже. Соответственно, комплекс и необязательный сокатализатор (Со) вводят на стадии предварительной полимеризации. Однако это не исключает возможности того, что на более поздней стадии в процессе полимеризации добавят, например, дополнительно сокатализатор, например, в первый реактор (R1). В предпочтительном варианте воплощения настоящего изобретения комплекс и сокатализатор подают только в реакторе предварительной полимеризации (PR).

Также на стадии предварительной полимеризации возможно добавление других компонентов. Следовательно, для предотвращения адгезии частиц друг с другом и стенками реактора могут быть добавлены антистатические добавки.

Точный контроль условий предварительной полимеризации и параметров реакции находится в компетенции специалиста в области техники, к которой относится настоящее изобретение.

После предварительной полимеризации, если ее проводят, смесь из комплекса или композиции комплекса и полипропилена (Pre-РР), такого как сополимер пропилена (Pre-РРС), полученную в реакторе предварительной полимеризации (PR), подают в первый реактор (R1).

Как правило, общее количество полипропилена (Pre-РР), такого как сополимер пропилена (Pre-РРС), в конечном сополимере (РРС) достаточно низкое и, как правило, составляет не более чем 5,0 масс. %, более предпочтительно не более чем 4,0 масс. %, еще более предпочтительно в пределах от 0,1 до 4,0 масс. %, такое как в пределах от 0,2 до 3,0 масс. %.

Реактор полимеризации (R1) может представлять газофазный реактор (GPR) или суспензионный реактор (SR). Предпочтительно реактор полимеризации (R1) представляет суспензионный реактор (SR) и он может представлять любой реактор непрерывного действия или простой реактор с мешалкой периодического действия, или циркуляционный реактор для проведения полимеризации в массе или в суспензии. В массе - означает полимеризацию в реакционной среде, включающей по меньшей мере 60% (масса/масса) мономера. В настоящем изобретении суспензионный реактор (SR) предпочтительно представляет (для полимеризации в массе) циркуляционный реактор (LR).

Полимер, полученный в реакторе полимеризации (R1), таком как циркуляционный реактор (LR1), напрямую подается в реактор полимеризации (R2), например, в циркуляционный реактор (LR2) или газофазный реактор (GPR-1) и без проведения стадии испарения (flash step) между стадиями. Такой тип прямой подачи описан в ЕР 887379 А, ЕР 887380 А, ЕР 887381 А и ЕР 991684 А. Используемый в описании настоящей патентной заявки термин «прямая подача» относится к способу, когда содержимое первого реактора полимеризации (R1), то есть циркуляционного реактора (LR), полимерную суспензию, содержащую первую фракцию композиции полипропилена, например, гетерофазного сополимера пропилена (НЕСО), подают непосредственно на следующую стадию в газофазный реактор.

В качестве альтернативы, первая фракция композиции полипропилена, например, гетерофазного сополимера пропилена (НЕСО), то есть полимер из реактора полимеризации (R1), также может быть подан напрямую на стадию испарения или дополнительно на стадию концентрирования перед подачей во второй реактор полимеризации (R2), то есть в циркуляционный реактор (LR2) или газофазный реактор (GPR-1).

Соответственно, используемый в описании настоящей патентной заявки термин «непрямая подача» относится к способу, при котором содержимое первого реактора полимеризации (R1), циркуляционного реактора (LR), то есть полимерную суспензию, подают во второй реактор полимеризации (R2), например, в циркуляционный реактор (LR2) или в первый газофазный реактор (GPR-1), при использовании устройства для отделения реакционной среды, и реакционную среду удаляют в виде газа из устройства для отделения.

Газофазный реактор (GPR) по настоящему изобретению предпочтительно представляет реактор с псевдоожиженным слоем или реактор с быстрым псевдоожиженным слоем, или реактор с неподвижным слоем, или любую их комбинацию.

В частности, по существу реактор полимеризации (R2), реактор полимеризации (R3) и любой последующий реактор, если он присутствует, предпочтительно представляет газофазный реактор (GPR). Такие газофазные реакторы (GPR) могут представлять любые реакторы с механическим перемешиванием или реакторы с псевдоожиженным слоем. Предпочтительно газофазные реакторы (GPR) включают реактор с псевдоожиженным слоем с механическим перемешиванием со скоростью потока газа по меньшей мере 0,2 м/секунду. Следовательно, понятно, что газофазный реактор представляет реактор с псевдоожиженным слоем предпочтительно с механической мешалкой.

Следовательно, в предпочтительном варианте воплощения настоящего изобретения первый реактор полимеризации (R1) представляет суспензионный реактор (SR), такой как циркуляционный реактор (LR), при этом второй реактор полимеризации (R2), третий реактор полимеризации (R3) и необязательные последующие реакторы полимеризации представляют газофазные реакторы (GPR). Согласно настоящему изобретению перед суспензионным реактором (SR) располагают реактор предварительной полимеризации.

Предпочтительный многостадийный способ представляет способ «циркуляционно-газофазный», такой как предложенный Borealis представляет A/S, Denmark (известный, как технология BORSTAR®), описанный, например, в патентной литературе, такой как ЕР 0887379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 или в WO 00/68315.

Дополнительный подходящий суспензионно-газофазный способ представляет способ Spheripol® Basell.

Рабочая температура в реакторе полимеризации (R1), то есть в циркуляционном реакторе (LR), составляет в пределах от 50 до 130°С, более предпочтительно в пределах от 60 до 100°С, еще более предпочтительно в пределах от 65 до 90°С, еще более предпочтительно в пределах от 70 до 90°С, такую как в пределах от 70 до 80°С.

С другой стороны, рабочая температура реакторов полимеризации (R2 и R3), то есть первого и второго газофазных реакторов (GPR1 и GPR2), составляет в пределах от 60 до 100°С, более предпочтительно в пределах от 70 до 95°С, еще более предпочтительно в пределах от 75 до 90°С, еще более предпочтительно в пределах от 78 до 85°С. В одном варианте воплощения настоящего изобретения рабочая температура реактора полимеризации (R3), то есть второго газофазного реактора (GPR.2), и любых необязательных последующих газофазных реакторов (GPR) составляет в пределах от 60 до 85°С, более предпочтительно в пределах от 65 до 80°С.

Как правило, давление в реакторе полимеризации (R1), предпочтительно в циркуляционном реакторе (LR), составляет в пределах от 28 до 80 бар, предпочтительно от 32 до 60 бар, при этом давление во втором реакторе полимеризации (R2), то есть в первом газофазном реакторе (GPR-1), и в третьем реакторе полимеризации (R3), то есть во втором газофазный реакторе (GPR-2), и в любом последующем реакторе полимеризации, если он присутствует, составляет в пределах от 5 до 50 бар, предпочтительно от 15 до 35 бар.

Предпочтительно для контроля молекулярной массы, то есть скорости течения расплава MFR2, в каждый реактор добавляют водород.

Время пребывания в зонах реактора может варьировать.

Например, среднее время пребывания (т) в реакторе полимеризации в массе, например, в циркуляционном реакторе (LR), составляет в пределах 0,2 до 4 часов, например, 0,3 до 1,5 часов, и среднее время пребывания (т) в газофазном реакторе(ах) как правило, составляет от 0,2 до 6,0 часов, такое как от 0,5 до 4,0 часов.

Соответственно, полимеризацию композиции полипропилена, например гетерофазного сополимера пропилена (НЕСО), осуществляют в процессе последовательной полимеризации, включающем, предпочтительно состоящем из реакторов полимеризации (R1) и (R2) и необязательного (R3), в котором реактор полимеризации (R1) предпочтительно представляет суспензионный реактор (SR1), например, циркуляционный реактор (LR1), при этом реакторы полимеризации (R2) и (R3) представляют газофазные реакторы (GPR1) и (GPR2). Предпочтительно выше по технологической линии реактора полимеризации (R1) расположен реактор предварительной полимеризации (PR), в котором проводят предварительную полимеризацию.

В случае, когда композицию полипропилена, например, гетерофазный сополимер пропилена (НЕСО), получают в двух реакторах полимеризации (R1) и (R2), матрицу (М) композиции полипропилена, то есть сополимер пропилена (С), получают в реакторе полимеризации (R1), таком как суспензионный реактор (SR), например, циркуляционный реактор (LR), при этом эластомерный сополимер (Е), например терполимер (Т), получают в реакторе полимеризации (R2), например, в газофазном реакторе (GPR-1). В таком случае в реакторе полимеризации (R1), таком как суспензионный реактор (SR), например, в циркуляционном реакторе (LR), проводят полимеризацию пропилена и по меньшей мере одного С5-12 α-олефина, такого как 1-гексен или 1-октен, в присутствии катализатора или каталитической композиции, как более подробно описано ниже, с получением, таким образом, сополимера пропилена (С). Полученный сополимер пропилена (С) далее перемещают в реактор полимеризации (R2), в котором в присутствии сополимера пропилена (С) получают эластомерный сополимер (Е), например, терполимер (Т). В реактор полимеризации (R2) подают пропилен, этилен и необязательно по меньшей мере один С5-12 α-олефин, такой как 1-гексен или 1-октен. Однако в предпочтительном варианте воплощения настоящего изобретения подают только пропилен и этилен, при этом расходуется избыток по меньшей мере одного С5-12 α-олефина, такой как избыток 1-гексена или 1-октена, из реактора полимеризации (R1). Предпочтительно в обоих реакторах полимеризации (R1) и (R2) используют идентичный катализатор или каталитическую композицию, еще более предпочтительно катализатор или каталитическую композицию из реактора полимеризации (R1) перемещают в реактор полимеризации (R2).

В случае, когда композицию полипропилена, например, гетерофазный сополимер пропилена (НЕСО), получают в трех или четырех реакторах полимеризациии (R1), (R2), (R3) и необязательно (R4), матрицу (М) композиции полипропилена, то есть сополимер пропилена (С), получают в реакторе полимеризации (R1), таком как суспензионный реактор (SR1), например, в циркуляционном реакторе (LR1), и реакторе полимеризации (R2), таком как суспензионный реактор (SR2), например, циркуляционный реактор (LR2) или газофазный реактор (GPR-1), при этом эластомерный сополимер (Е), например, терполимер (Т), получают в реакторе полимеризации (R3), например, в газофазном реакторе (GPR-2), и в необязательном реакторе полимеризации (R4), например, в необязательном газофазном реакторе (GPR-3). В таком случае в реакторе полимеризации (R1), таком как суспензионный реактор (SR1), например, в циркуляционном реакторе (LR1), полимеризуют пропилен и необязательно по меньшей мере один С5-12 α-олефин, такой как 1-гексен или 1-октен, в присутствие катализатора или каталитической композиции, как более подробно описано ниже, с получением, таким образом, фракции сополимера пропилена (CF1) или фракции гомополимера пропилена (HF1), последний является предпочтительным. В случае получения фракции гомополимера пропилена (HF1), в реактор полимеризации (R1) подают только пропилен в качестве мономера. Полученную таким образом фракцию сополимера пропилена (CF1) или фракцию гомополимера пропилена (HF1) далее перемещают во второй реактор полимеризации (R2), в котором в присутствии фракции сополимера пропилена (CF1) или фракции гомополимера пропилена (HF1) получают фракцию сополимера пропилена. Соответственно, во второй реактор полимеризации (R2) подают пропилен и по меньшей мере один С5-12 α-олефин, такой как 1-гексен или 1-октен, с получением либо фракции сополимера пропилена (CF1') (в случае, когда в реакторе полимеризации (R1) получают фракцию гомополимера пропилена (HF1)) либо фракцию сополимера пропилена (CF2) (в случае, когда в реакторе полимеризации (R1) получают фракцию сополимера пропилена (CF1)).

Информация, относящаяся к определениям (HF1), (CF1), (CF1') и (CF2), приведена выше. Смесь фракции гомополимера пропилена (HF1) и фракции сополимера пропилена (CF1') или смесь фракции сополимера пропилена (CF1) и фракции сополимера пропилена (CF2) представляет матрицу (М), то есть сополимер пропилена (С). Далее эластомерный сополимер (Е), например, терполимер (Т), получают в реакторе полимеризации (R3). В реактор полимеризации (R3) подают пропилен, этилен и необязательно по меньшей мере один С5-12 α-олефин, такой как 1-гексен или 1-октен. Однако в предпочтительном варианте воплощения настоящего изобретения подают только пропилен и этилен, при этом расходуется избыток по меньшей мере одного С5-12 α-олефина, такого как избыток 1-гексена или 1-октена, из реактора полимеризации (R2). Предпочтительно во всех реакторах (R1), (R2) и (R3) используют идентичный катализатор или каталитическую композицию, еще более предпочтительно катализатор или каталитическую композицию из реактора полимеризации (R1) перемещают в реактор полимеризации (R2) и из реактора полимеризации (R2) в реактор полимеризации (R3).

Соответственно, во всех реакторах полимеризации предпочтительно присутствует идентичный катализатор или каталитическая композиция, описанная ниже.

Катализатор, использованный в процессе, должен содержать замещенный бисиндениловый металлоценовый комплекс, в котором два инденильных лиганда соединены химической связью («мостик»).

Дополнительно, катализатор должен содержать сокатализатор.

Предпочтительно молярное соотношение сокатализатора (Со) к металлу (М) из комплекса, такому как Zr, [Со/М] составляет менее 500, более предпочтительно в пределах от более чем 100 до менее 500, еще более предпочтительно в пределах от 150 до 450, еще более предпочтительно в пределах от 200 до 450.

В одном варианте воплощения настоящего изобретения катализатор используют в форме каталитической композиции, указанная композиция содержит полимер, в котором распределен катализатор. Используемый в описании настоящей патентной заявки термин «распределен» предпочтительно указывает на то, что каталитическая система не сконцентрирована в одном месте в полимере, а (равномерно) диспергирована в полимере. Это имеет преимущество, состоящее в том, что в противоположность коммерчески доступным каталитическим системам, на площади подложек которых в начале процесса полимеризации из-за «горячих пятен», вызванных концентрацией каталитических соединений в одном месте, имеет место перегрев, который в свою очередь ослаблен в данном случае, что в свою очередь, способствует началу полимеризации контролируемым образом при мягких условиях. Равномерное распределение катализатора в полимере главным образом достигается благодаря получению каталитической композиции, как описано в WO 2010/052260. Одним из отличительных признаков процесса является то, что каталитическую композицию получают при использовании гетерогенного катализа, то есть катализатор, использованный при получении каталитической композиции, находится в твердой форме во время полимеризации по меньшей мере одного олефинового мономера, предпочтительно по меньшей мере одного α-олефинового мономера, такого как пропилен, в котором затем диспергирован катализатор. Следовательно, если получают катализатор, диспергированный в полимере, то его предпочтительно получают при использовании гетерогенного катализа с использованием твердого катализатора, как определено в описании настоящего изобретения.

Дополнительной характеристикой каталитической композиции по настоящему изобретению является то, что катализатор в каталитической композиции защищен от феномена растворения в суспензионном реакторе, то есть в углеводородах с низкой молекулярной массой, таких как пропан, изобутан, пентан, гексан или пропилен. С другой стороны, защита катализатора не должна быть слишком массивной, в противном случае каталитическая активность активных соединений может быть ухудшена. В настоящем изобретении имеет место конфликт интересов, с одной стороны высокая каталитическая активность катализатора, а с другой стороны стабильность твердого катализатора в полимеризационной среде суспензионного реактора, которая достигается защитой катализатора полимером, где полимер присутствует в достаточно низких количествах в каталитической композиции. Достаточно низкое массовое соотношение полимера к катализатору [масса полимера/масса катализатора], также называемое степенью полимеризации, приводит к удовлетворительной защите от растворения за счет поддержания высокого уровня катализатора. Соответственно, понятно, что степень полимеризации [масса полимера /масса катализатора] составляет менее 25,0, более предпочтительно менее 15,0, еще более предпочтительно менее 10,0, еще более предпочтительно менее 5,0. С другой стороны, для достижения надлежащей защиты от растворения степень полимеризации [масса полимера /масса катализатора] предпочтительно должна превосходить показатель 0,5, более предпочтительно 0,7, еще более предпочтительно 1,0. Предпочтительные пределы степени полимеризации [масса полимера /масса катализатора] составляют от 0,7 до 10,0, более предпочтительно от 1,0 до 8,0, еще более предпочтительно от 1,0 до 6,0, еще более предпочтительно от 1,0 до 5,0, еще более предпочтительно от 2,0 до 5,0.

Полимер может представлять полимер любого типа при условии, что он предотвращает растворение катализатора в полимеризационной среде суспензионного реактора, то есть углеводородах с низкой молекулярной массой, таких как пропан, изобутан, пентан, гексан или пропилен, и он каталитически инертен. Соответственно, полимер предпочтительно представляет таковой на основе олефиновых мономеров, таких как α-олефиновые мономеры, каждый имеет от 2 до 20 атомов углерода. Олефин, такой как α-олефина, может представлять линейный или разветвленный, циклический или ациклический, ароматический или алифатический. Предпочтительными примерами являются этилен, пропилен, 1-бутен, 3-метил-1-бутен, 3-метил-1-пентен, 4-метил-1-пентен и винилциклогексан.

По существу предпочтительно полимер соответствует полимеру, который будет получен при использовании твердой каталитической композиции по настоящему изобретению. Соответственно, предпочтительно полимер представляет полимер, выбираемый из группы, состоящей из гомополимера этилена, сополимера этилена, гомополимера пропилена и сополимера пропилена. В одном варианте воплощения настоящего изобретения полимер представляет гомополимер пропилена.

Ссылка на указанное выше получение каталитической композиции сделана на WO 2010/052260.

Сополимер пропилена по настоящему изобретению предпочтительно получают в присутствии комплекса с единым центром полимеризации на металле, по существу комплексов, определенных формулой (1):

где

M представляет цирконий (Zr) или гафний (Hf), предпочтительно цирконий (Zr);

X представляет лиганды, соединенные σ- связью с металлом «М», предпочтительно указанным выше для формулы (I), предпочтительно хлор (Cl) или метил (СН3), первый по существу предпочтителен.

Используемый в описании настоящей патентной заявки термин «σ-лиганд» следует понимать в общепринятом значении, то есть группа, связанная с металлом сигма-связью. Таким образом, анионные лиганды «X» могут быть независимо выбраны из группы, состоящей из галогена, или выбраны из группы, состоящей из R', OR', SiR'3, OSiR'3, OSO2CF3, OCOR-, SR', NR'2 или PR'2 группы, где R' представляет независимо водород, линейный или разветвленный, циклический или ациклический, С1-С20 алкил, С2-С20 алкенил, С2-С20 алкинил, С3-С12 циклоалкил, С6-С20 арил, С7-С20 арилалкил, С7-С20 алкиларил, C8-С20 арилалкенил, в котором R' группа необязательно может содержать один или более гетероатом, принадлежащий к группам 14-16, в предпочтительных вариантах воплощения настоящего изобретения анионные лиганды «X» представляют идентичные и являются галогеном, таким как Cl, или метилом или бензилом, моновалентным анионным лигандом является галоген, в частности хлор (Cl);

R1 представляет идентичные или отличающиеся друг от друга, предпочтительно идентичные, выбранные из группы, состоящей из линейного насыщенного С1-С20 алкила, линейного ненасыщенного С1-С20 алкила, разветвленного насыщенного С1-С20 алкила, разветвленного ненасыщенного С1-С20 алкила, С3-С20 циклоалкила, С6-С20 арила, С7-С20 алкиларила и С7-С20 арилалкила, необязательно содержащих один или более гетероатом из групп 14-16 периодической таблицы (IUPAC),

предпочтительно представляет идентичные или отличающиеся друг от друга и являющиеся С1-С10 линейным или разветвленным нециклическим углеводородным остатком, более предпочтительно представляет идентичные или отличающиеся друг от друга, предпочтительно идентичные, представляющие С1-С6 линейный или разветвленный алкил;

R2-R6 представляет идентичные или отличающиеся друг от друга, выбранные из группы, состоящей из водорода, линейного насыщенного C1-С20 алкила, линейного ненасыщенного С1-С20 алкила, разветвленного насыщенного С1-С20 алкила, разветвленного ненасыщенного С1-С20 алкила, С3-С20 циклоалкила, С6-С20 арила, С7-С20 алкиларила и С7-С20 арилалкила, необязательно содержащих один или более гетероатом из групп 14-16 периодической таблицы (IUPAC),предпочтительно представляет идентичные или отличающиеся друг от друга, представляющие С1-С10 линейный или разветвленный нециклический углеводородный остаток, более предпочтительно представляет идентичные или отличающиеся друг от друга, представляющие С1-С6 линейный или разветвленный алкил,

R7 и R8 представляют идентичные или отличающиеся друг от друга, выбранные из группы, состоящей из водорода, линейного насыщенного C1-С20 алкила, линейного ненасыщенного С1-С20 алкила, разветвленного насыщенного С1-С20 алкила, разветвленного ненасыщенного С1-С20 алкила, С3-С20 циклоалкила, С6-С20 арила, С7-С20 алкиларила, С7-С20 арилалкила, необязательно содержащих один или более гетероатом из групп 14-16 периодической таблицы (IUPAC), SiR103, GeR103, OR10, SR10 и NR102,

где

R10 выбран из группы, состоящей из линейного насыщенного С1-С20 алкила, линейного ненасыщенного С1-С20 алкила, разветвленного насыщенного C1-С20 алкила, разветвленного ненасыщенного С1-С20 алкила, С3-С20 циклоалкила, С6-С20 арила, С7-С20 алкиларила и С7-С20 арилалкила, необязательно содержащих один или более гетероатом из групп 14-16 периодической таблицы (IUPAC),

и/или

R7 и R8 необязательно представляют часть кольцевой углеродной системы С4-С20 вместе с инденильными углеродами, с которыми они связаны, предпочтительно С5 или С6 кольцом, необязательно один атом углерода такого кольца может быть замещен атомом кремния, серы или кислорода, где каждый атом углерода или кремния такого кольца имеет валентность, насыщенную Н или R10 группами, и N, в случае присутствия, является либо частью ароматического цикла, либо носителем группы R10, где R10 представляет указанный выше,

при условии, что по меньшей мере два из R7 и R8 отличаются от Н;

R9 представляет идентичные или отличающиеся друг от друга, и выбранные из группы, состоящей из водорода, линейного насыщенного C1-С20 алкила, линейного ненасыщенного С1-С20 алкила, разветвленного насыщенного C1-С20 алкила, разветвленного ненасыщенного С1-С20 алкила, С3-С20 циклоалкила, С6-С20 арила, С7-С20 алкиларила, С7-С20 арилалкила, OR10 и SR10,

предпочтительно R9 представляет идентичные или отличающиеся друг от друга, и представляет Н или СН3,

где

R10 представляет, как указано выше,

R10 представляет, как указано выше,

L представляет бивалентную группу, связывающую мостиком два инденильных лиганда, предпочтительно представляет C2R114 остаток или SiR112 или GeR112,

где

R11 выбран из группы, состоящей из Н, линейного насыщенного С1-С20 алкила, линейного ненасыщенного C1-С20 алкила, разветвленного насыщенного C1-С20 алкила, разветвленного ненасыщенного C1-С20 алкила, С3-С20 циклоалкила, С6-С20 арила, С7-С20 алкиларила и С7-С20 арилалкила, необязательно содержащих один или более гетероатом из групп 14-16 периодической таблицы (IUPAC),

предпочтительно Si(CH3)2, SiCH3C6H11 или SiPh2,

где

С6Н11 представляет циклогексил.

Предпочтительно остатки R1 представляют идентичные или отличающиеся друг от друга, более предпочтительно идентичные, выбранные из группы, состоящей из линейного насыщенного С1-С10 алкила, линейного ненасыщенного С1-С10 алкила, разветвленного насыщенного C1-С10 алкила, разветвленного ненасыщенного C1-С10 алкила и С7-С12 арилалкила. Более предпочтительно остатки R1 представляют идентичные или отличающиеся друг от друга, более предпочтительно идентичные, выбранные из группы, состоящей из линейного насыщенного С1-С6 алкила, линейного ненасыщенного C1-С6 алкила, разветвленного насыщенного С1-С6 алкила, разветвленного ненасыщенного C1-С6 алкила и С7-С10 арилалкила. Еще более предпочтительно остатки R1 представляют идентичные или отличающиеся друг от друга, более предпочтительно идентичные, и выбраны из группы, состоящей из линейного или разветвленного С1-С4 нециклического углеводородного остатка, такого как, например, метил или этил.

Предпочтительно остатки R2-R6 представляют идентичный или отличающийся друг от друга линейный насыщенный С1-С4 алкил или разветвленный насыщенный С1-С4 алкил. Еще более предпочтительно остатки R2-R6 представляют идентичные или отличающиеся друг от друга, более предпочтительно идентичные, выбранные из группы, состоящей из метила, этила, изопропила и трет-бутила.

В одном предпочтительном варианте воплощения настоящего изобретения соединение переходного металла представляет рац-диметилсиланедил бис(2-метил-4-фенил-1,5,6,7-тетрагидро-s-индацен-1-ил)циркония дихлорид.

В другом предпочтительном варианте воплощения настоящего изобретения соединение переходного металла представляет рац-диметилсиланедил бис(2-метил-4-фенил-5-метокси-6-трет-бутилинденил)циркония дихлорид.

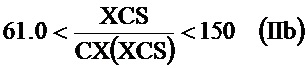

В предпочтительном варианте воплощения настоящего изобретения металлоценовые комплексы представляют ассиметричные. Это означает, что два инденильных лиганда, образующие металлоценовый комплекс, являются различными, то есть каждый инденильный лиганд несет ряд заместителей, которые либо химически отличаются, либо расположены в различных позициях, относительно другого инденильного лиганда. Точнее говоря, они являются хиральными рацемически связанными мостиком бисинденильными металлоценовыми комплексами. При этом комплексы по настоящему изобретению могут в идеале представлять син конфигурацию, они могут представлять анти-конфигурацию. Для целей настоящего изобретения рацемический-анти означает, что два инденильных лиганда ориентированы в противоположных направлениях относительно циклопентадиенил-метал-циклопентадиенильной плоскости, при этом рацемический-син означает, что два инденильных лиганда ориентированы в одном и том же направлении с циклопентадиенил-метал-циклопентадиенильной плоскостью, как показано на Фигуре ниже.

Формула (I) предназначена для включения и анти-конфигурации. Дополнительно требуется, чтобы группа R5' не представляла водород, когда 5-позиция в другом лиганде несет водород.

Действительно, металлоценовые комплексы, применяемые по настоящему изобретению, представляют С1-симметричные, но они могут сохранять псевдо-С2-симметрию, поскольку они сохраняют С2-симметрию в непосредственной близости от металлического центра, хотя не на периферии лиганда. Как будет показано ниже, применение двух различных инденильных лигандов, как приведено в описании настоящей патентной заявки, позволяет достичь гораздо более тонких структурных вариаций, следовательно, более точной настройки рабочих свойств катализатора по сравнению с типичным С2-симметричным катализатором. За счет их химической природы, обае, и анти и син энантиомерные пары образуются во время синтеза из комплексов. Однако при использовании лигандов по настоящему изобретению, простым является отделение предпочтительных анти-изомеров от син-изомеров.

Предпочтительно, если металлоценовые комплексы по настоящему изобретению используют в виде рац-анти-изомеров. Следовательно, в идеале по меньшей мере 95 мол. %, такое как по меньшей мере 98 мол. %, по существу по меньшей мере 99 мол. % металлоценового катализатора находится в форме рацемического-анти-изомера.

В комплексе, применяемом в настоящем изобретении:

М предпочтительно представляет Zr.

Каждый X, который может быть идентичным или отличающимся, предпочтительно представляет атом водорода, атом галогена, R, OR, OSO2CF3, OCOR, SR, NR2 или PR2 группу, где R представляет линейный или разветвленный, циклический или ациклический, С1-20 алкильный, С2-20 алкенильный, С2-20 алкинильный, С6-20 арильный, С7-20 алкиларильный или С7-20 арилакильный радикал; необязательно содержащий гетероатомы, принадлежащие к группам 14-16. R предпочтительно представляет С1-6 алкильную, фенильную или бензильную группу.

Наиболее предпочтительно каждый X независимо представляет атом водорода, атом галогена, С1-6 алкокси группу или R группу, например, предпочтительно С1-6 алкильную, фенильную или бензильную группу. Наиболее предпочтительно X представляет хлор или метиловый радикал. Предпочтительно обе X группы представляют группы, являющиеся идентичными.

L предпочтительно представляет алкиленовый линкер или мостик, содержащий гетероатом, такой как кремний или германий, например, -SiR82-, где каждый R8 независимо представляет С1-20 алкил, С3-10 циклоалкил, С6-20 арил или три(С1-20 алкил)силил, такой как триметилсилил. Более предпочтительно R8 представляет С1-6 алкил, в частности метил или С3-7 циклоалкил, такой как циклогексил. Наиболее предпочтительно L представляет диметилсилиловый или метилциклогексилсилиловый мостик (то есть Me-Si-циклогексил). Это также может быть этиленовый мостик.

R2 и R2' могут представлять отличающиеся, но предпочтительно являются идентичными. R2 и R2' предпочтительно представляют С1-10 группу нециклического углеводородного остатка, такую как С1-6_ группу нециклического углеводородного остатка. Более предпочтительно он представляет линейную или разветвленную С1-10 алкильную группу. Более предпочтительно он представляет линейную или разветвленную C1-6 алкильную группу, в частности линейную С1-6 алкильную группу, такую как метил или этил.

R2 и R2' группы могут быть прерваны одним или более гетероатомом, таким как 1 или 2 гетероатома, например, одним гетероатомом, выбранным из групп 14-16 Периодической таблицы. Такой гетероатом предпочтительно представляет О, N или S, в частности О. Более предпочтительно однако R2 и R2' группы свободны от гетероатомов. Наиболее предпочтительно R2 и R2' представляют метил, в частности обе представляют метил.

Обе Ar группы, Ar и Ar' могут быть идентичными или отличающимися. Однако предпочтительно, если Ar группы представляют отличающиеся. Ar' группа может представлять незамещенную. Предпочтительно Ar' представляет группу на основе фенила необязательно замещенную группами R1, в частности незамещенной фенильной группой.

Ar группа предпочтительно представляет С6-20 арильную группу, такую как фенильная группа или нафтильная группа. При этом Ar группа может представлять гетероарильную группу, такую как карбазоил, предпочтительно Ar не является гетероарильной группой. Ar группа может представлять незамещенную или замещенную одной или более группой R1, более предпочтительно одной или двумя R1 группами, в частности в позиции 4 арильного кольца, связанного с инденильным лигандом, или в 3, 5-позиции.

В одном варианте воплощения настоящего изобретения обе, и Ar, и Ar' представляют незамещенные. В другом варианте воплощения настоящего изобретения Ar' представляет незамещенную, а Ar представляет замещенную одной или двумя группами R1.

R1 предпочтительно представляет С1-20 группу нециклического углеводородного остатка, такую как С1-20 алкильная группа. R1 группы могут представлять идентичные или отличающиеся, предпочтительно идентичные. Более предпочтительно R1 представляет С2-10 алкильную группу, такую как С3-8 алкильная группа. Более предпочтительными группами являются третбутильные или изопропильные группы. Предпочтительно, если группа R1 представляет объемную, то есть разветвленную. Разветвление может представлять альфа или бета в кольце. Следовательно, предпочтительными также являются С3-8 алкильные группы.

В другом варианте воплощения настоящего изобретения две R1 группы на соседних атомах углерода в целом могут образовывать слитое 5 или 6 членное не ароматическое кольцо с Ar группой, указанное кольцо необязательно замещено одной или более группой R4. Такое кольцо может образовывать тетрагидроинденильную группу с Ar кольцом или тетрагидронафтильную группу.

В случае, когда присутствует R4 группа, предпочтительно присутствует только 1 такая группа. Предпочтительно это С1-10 алкильная группа.

Предпочтительно, если одна или две R1 группы присутствуют на Ar группе. В случае, когда присутствует одна R1, эта группа предпочтительно имеет пара-расположение в инденильном кольце (4-позиция). В случае, когда присутствуют две R1 группы, они предпочтительно расположены в 3 и 5 позициях.

R5' предпочтительно представляет С1-20 группу нециклического углеводородного остатка, содержащую один или более гетероатом из групп 14-16 и необязательно замещенную одним или более галоатомом или R5' представляет С1-10 алкильную группу, такую как метил, но наиболее предпочтительно представляет группу Z'R3'.

R6 и R6' группы могут представлять идентичные или отличающиеся. В одном предпочтительном варианте воплощения настоящего изобретения одна из R6 и R6' представляет водород, в частности R6. Предпочтительно, если R6 и R6' не являются обе водородом. В случае, когда она не является водородом, то предпочтительно, если каждая R6 и R6' предпочтительно представляет С1-20 группу нециклического углеводородного остатка, такую как С1-20 алкильная группа или С6-10 арильная группа. Более предпочтительно, R6 и R6' представляют С2-10 алкильную группу, такую как С3-8 алкильная группа. Более предпочтительно группы представляют трет-бутильпые группы. Предпочтительно, если R6 и R6' представляют объемные, то есть являются разветвленными. Разветвление может представлять альфа или бета в кольце. Следовательно, предпочтительными также являются С3-8 алкильные группы.

R7 и R7' группы могут представлять идентичные или отличающиеся. Каждая R7 и R7' группа предпочтительно представляет водород, С1-6 алкильную группу или представляет ZR3. Предпочтительно, если R7' представляет водород. Предпочтительно, если R7 представляет водород, С1-6 алкил или ZR3. Наиболее предпочтительной является комбинация обоих, и R7, и R7'. Также предпочтительно, если ZR3 представляет ОС1-6 алкил, такой как метокси. Также предпочтительно R7 представляет С1-6 алкил, такой как метил.

Z и Z' представляют О или S, предпочтительно О.

R3 предпочтительно представляет С1-10 группу нециклического углеводородного остатка, в частности С1-10 алкильную группу, или арильную группу необязательно замещенную одной или более гало группой. Наиболее предпочтительно R3 представляет С1-6 алкильную группу, такую как линейная С1-6 алкильная группа, например, метил или этил.

R3' предпочтительно представляет С1-10 группу нециклического углеводородного остатка, в частности С1-10 алкильную группу, или арильную группу необязательно замещенную одной или более гало группой. Наиболее предпочтительно R3' представляет С1-6 алкильную группу, такую как линейная С1-6 алкильная группа, например, метильный или этильный или фенильный радикал необязательно замещенный одной или более гало группой, такой как Ph или C6F5.

Следовательно, предпочтительные комплексы по настоящему изобретению представляют таковые с формулой (II) или (II'):

где

M представляет цирконий или гафний;

каждый X представляет сигма-лиганд, предпочтительно каждый X независимо представляет атом водорода, атом галогена, C1-6 алкокси группу, С1-6 алкильную, фенильную или бензильную группу;

L представляет дивалентный мостик, выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо представляет атом водорода, С1-20 алкил, С3-10 циклоалкил, три(С1-20-алкил)силил, С6-20-арил, С7-20 арилалкил или С7-20 алкиларил;

каждый R2 или R2' представляет С1-10 алкильную группу;

R5' представляет С1-10 алкильную группу или Z'R3' группу;

R6 представляет водород или С1-10 алкильную группу;

R6' представляет С1-10 алкильную группу или С6-10 арильную группу;

R7 представляет водород, C1-6 алкильную группу или ZR3 группу;

R7' представляет водород или С1-10 алкильную группу;

Z и Z' независимо представляют О или S;

R3' представляет С1-10 алкильную группу, или С6-10 арильную группу необязательно замещенную одной или более гало группой;

R3 представляет С1-10-алкильную группу;

Каждый n независимо представляет 0-4, например, 0, 1 или 2;

и каждый R1 независимо представляет С1-20 группу нециклического углеводородного остатка, например, С1-10 алкильную группу.

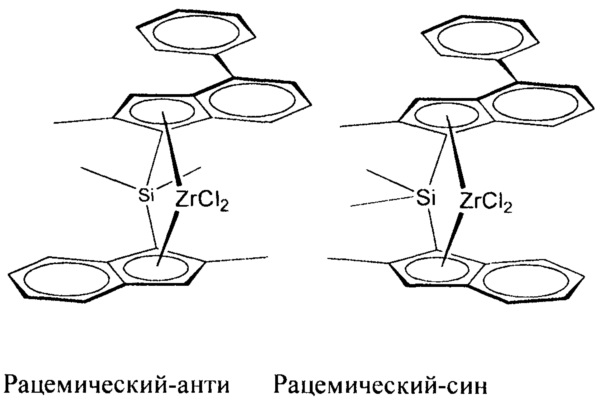

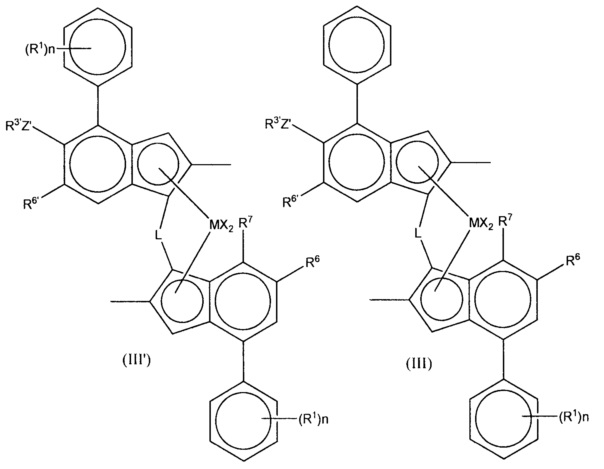

Дополнительные предпочтительные комплексы по настоящему изобретению представляют таковые с формулой (III) or (III'):

где

M представляет цирконий или гафний;

каждый X представляет сигма-лиганд, предпочтительно каждый X независимо представляет атом водорода, атом галогена, С1-6 алкокси группу, С1-6 алкильную, фенильную или бензильную группу;

L представляет дивалентный мостик, выбранный из -R'2C- или -R'2Si- где каждый R' независимо представляет атом водорода, С1-20 алкил или С3-10 циклоалкил;

R6 представляет водород или С1-10 алкильную группу;

R6' представляет С1-10 алкильную группу или С6-10 арильную группу;

R7 представляет водород, С1-6 алкил или ОС1-6 алкил;

Z' представляет О или S;

R3' представляет С1-10 алкильную группу, или С6-10 арильную группу необязательно замещенную одной или более гало группой;

n независимо представляет 0-4, например, 0, 1 или 2; и

каждый R1 независимо представляет С1-10 алкильную группу.

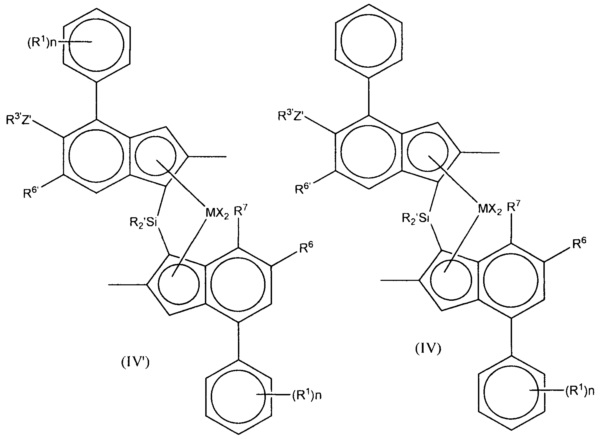

Другие предпочтительные используемые комплексы по настоящему изобретению представляют таковые с формулой (IV) или (IV'):

где

M представляет цирконий или гафний;

каждый X представляет сигма-лиганд, предпочтительно каждый X независимо представляет атом водорода, атом галогена, С1-6-алкокси группу, С1-6-алкильную, фенильную или бензильную группу;

каждый R' независимо представляет атом водорода, С1-20 алкил или С3-7 циклоалкил;

R6 представляет водород или С1-10 алкильную группу;

R6' представляет С1-10 алкильную группу или С6-10 арильную группу;

R7 представляет водород, С1-6 алкил или ОС1-6 алкил;

Z' представляет О или S;

R3' представляет С1-10 алкильную группу, или С6-10 арильную группу необязательно замещенную одной или более гало группой;

n независимо представляет 0, 1-2; и

каждый R1 независимо представляет C3-8 алкильную группу.

Наиболее предпочтительно используемый комплекс по настоящему изобретению представляет таковой с формулой (V) или (V'):

где

каждый X представляет сигма-лиганд, предпочтительно каждый X независимо представляет атом водорода, атом галогена, С1-6-алкокси группу, C1-6-алкильную, фенильную или бензильную группу;

R' независимо представляет С1-6 алкил или С3-10 циклоалкил;

R1 независимо представляет C3-8 алкил;

R6 представляет водород или C3-8 алкильную группу;

R6' представляет С3-8 алкильную группу или С6-10 арильную группу;

R3' представляет С1-6 алкильную группу, или С6-10 арильную группу необязательно замещенную одной или более гало группой; и

n независимо представляет 0, 1 или 2.

Конкретные соединения по настоящему изобретению включают:

рац-анти-Me2Si(2-Me-4-Ph-6-tBu-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2

рац-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2

рац-анти-Me2Si(2-Me-4-(3,5-ди-tBuPh)-6-tBu-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2

рац-анти-Me2Si(2-Me-4-Ph-6-tBu-Ind)(2-Me-4,6-ди-Ph-5-OMe-Ind)ZrCl2

рац-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Ph-5-OC6F5)-6-iPr-Ind)ZrCl2

рац-анти-Me(CyHex)Si(2-Me-4-Ph-6-tBu-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2

рац-анти-Me2Si(2-Me-4-(3,5-ди-tBuPh)-7-Me-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2

рац-анти-Me2Si(2-Me-4-(3,5-ди-tBuPh)-7-OMe-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2

рац-анти-Me2Si(2-Me-4-(p-tBuPh)-6-tBu-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2

рац-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-(4-tBuPh)-5-OMe-6-tBu-Ind)ZrCl2

рац-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-(3,5-tBu2Ph)-5-OMe-6-tBu-Ind)ZrCl2

рац-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Ph-5-OiBu-6-tBu-Ind)ZrCl2

Во избежание сомнений, любое узкое определение заместителя, предложенное выше, может быть скомбинировано с любым другим широким или узким определением любого другого заместителя.

Во всем приведенном выше описании, где присутствует более узкое определение заместителя, это более узкое определение считается раскрытым в совокупности со всеми более широкими и более узкими определениями других заместителей настоящей патентной заявки.

В одном по существу предпочтительном варианте воплощения настоящего изобретения комплекс представляет рац-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2.

На синтез комплекса по настоящему изобретению также приводится ссылка на WO 2013/007650 А1,

Для образования активных каталитических веществ в норме используют сокатализатор, хорошо известный из предшествующего уровня техники. Сокатализаторы, содержащие одно или более соединение из Группы 13 металлов, такие как органоалюминиевые соединения или бораты, используемые для активации металлоценовых катализаторов, подходят для применения в настоящем изобретении.

Следовательно, катализатор по настоящему изобретению содержит (i) указанный выше комплекс и (ii) сокатализатор, такой как соединение алкилалюминия (или другой подходящий сокатализатор), или продукт его реакции. Следовательно, сокатализатор предпочтительно представляет алюмоксан, такой как МАО или алюмоксан иной, чем МАО.

Также могут быть использованы боратные сокатализаторы. Специалисту в области техники, к которой относится настоящее изобретение, понятно, что при использовании сокатализаторов на основе бора в норме требуется предварительная активация комплекса реакцией его с соединением алкилалюминия, таким как TIBA. Эта процедура хорошо известна, и может быть использован любой подходящий алкилалюминия, например, Al(Cl-6-алкил)3.

Интересующие сокатализаторы на основе бора включают таковые с формулой:

BY3

где Y представляет идентичный или отличающийся и представляет атом водорода, алкильную группу с от 1 до около 20 атомов углерода, арильную группу с от 6 до около 15 атомов углерода, алкиларил, арилалкил, галоалкил или галоарил, каждый с от 1 до 10 атомов углерода в алкильном радикале и с 6-20 атомами углерода в арилыном радикале или фтор, хлор, бром или йод. Предпочтительными примерами для Y являются грифторметил, р-фторфенил, 3,5- дифторфенил, пентафторфенил, 3,4,5-трифторфенил и 3,5-ди(трифторметил)фенил. Предпочтительными вариантами являются трифторборан, трис(4-фторфенил)боран, трис(3,5-дифторфенил)боран, трис(4-фторметилфенил)боран, трис(2,4,6-трифторфенил)боран, трис(пента-фторфенил)боран, трис(3,5-дифторфенил)боран и/или трис(3,4,5-трифторфенил)боран.

По существу предпочтительным является трис(пентафторфенил)боран.

Однако предпочтительно используют бораты, то есть соединения с общей формулой [С]+[ВХ4]-. Такие ионные сокатализаторы содержат некоординирующие анионы [ВХ4]-такие как тетракис(пентафторфенил)борат. Подходящие противоионы [С]+ представляют протонированные производные амина или анилина, такие как метиламмоний, анилин, диметиламмоний, диэтиламмоний, N- метиланилин, дифениламмоний, N,N-диметиланилин, триметиламмоний, триэтиламмоний, три-n-бутиламмоний, метилдифениламмоний, пиридин, p-бром-N,N- диметиланилин или р-нитро-N,N-диметиланилин.

Предпочтительные ионные соединения, которые могут быть использованы согласно настоящему изобретению, включают: трибутиламмонийтетракис(пентафторфенил)борат, трибутиламмонийтетракис(трифторметилфенил)борат, трибутиламмонийтетракис(4-фторфенил)борат,

N,N-диметилциклогексиламмонийтетракис(пентафторфенил)борат,

N,N-диметилбензиламмонийтетракис(пентафторфенил)борат,

N,N-диметиланилинтетракис(пентафторфенил)борат,

N,N-ди(пропил)аммонийтетракис(пентафторфенил)борат, ди(циклогексил)аммонийтетракис(пентафторфенил)борат, трифенилкарбентетракис(пентафторфенил)борат, или ферроцентетракис(пентафторфенил)борат. Предпочтительным является трифенилкарбентетракис(пентафторфенил) борат,

N,N-диметилциклогексиламмонийтетракис(пентафторфенил)борат или

N,N-диметилбензиламмонийтетракис(пентафторфенил)борат.

По существу предпочтительным является применение В(C6F5)3, C6H5N(CH3)2H:B(C6F5)4, (С6Н5)3С:В(C6F5)4.

Металлоценовый комплекс по настоящему изобретению может быть использован в комбинации с подходящим сокатализатором в качестве катализатора, например, в растворителе таком, как толуол или алифатический углеводород, (то есть для полимеризации в растворе), как хорошо известно из предшествующего уровня техники. Предпочтительно полимеризацию проводят в конденсированной фазе или в газовой фазе.

Катализатор по настоящему изобретению может быть использован, как в форме на подложке, так и в форме не на подложке. Используемый для подложки материал в форме частиц предпочтительно представляет органический или неорганический материал, такой как кремний, алюминий или цирконий, или смешенный оксид, такой как оксид кремния-алюминия, оксид алюминия или оксид кремния-алюминия. Предпочтительным является применение подложки из оксида кремния. Специалисту в области техники, к которой относится настоящее изобретение, знакомы процедуры получения металлоценового катализатора на подложке.

По существу предпочтительно подложка представляет пористый материал, таким образом, что комплекс может быть погружен в поры подложки, например, при использовании процесса, аналогичного таковому, описанному в WO 94/14856, WO 95/12622 и WO 2006/097497. Размер частиц не является критичным, но предпочтительно составляет в пределах от 5 до 200 дм, более предпочтительно от 20 до 80 дм. Применение этих подложек является рутинным в области техники, к которой относится настоящее изобретение.

В предпочтительном варианте воплощения настоящего изобретения не используют вообще никакую подложку. Такой катализатор может быть получен в растворе, например, в ароматическом растворителе, таком как толуол, контактированием металлоцена (в виде твердого вещества или в виде раствора) с сокатализатором, например, метилалюмоксаном или бораном или боратной солью, или может быть получен последовательным добавлением компонентов катализатора в полимеризационную среду. В предпочтительном варианте воплощения настоящего изобретения металлоцен (где X отличается от алкила или водорода) предварительно реагирует с алкилом алюминия, в соотношении метал/алюминий от 1:1 вплоть до 1:500, предпочтительно от 1:1 вплоть до 1:250, и затем комбинируют с боранным или боратным сокатализатором, либо в отдельной емкости, либо непосредственно в реакторе полимеризации. Предпочтительные соотношения метал/бор составляют от 1:1 до 1:100, более предпочтительно от 1:1 до 1:10.

В одном по существу предпочтительном варианте воплощения настоящего изобретения не используют внешний носитель, а катализатор находится в форме твердых частиц. Следовательно, не используют материал внешней подложки, такой как инертный органический или неорганический носитель, такой как, например, указанный выше оксид кремния.

Для обеспечения катализатора по настоящему изобретению в твердой форме, но без использования внешнего носителя, предпочтительно, если используют эмульсионную систему жидкость/жидкость. Способ включает получение диспергируемых компонентов катализатора (i) и (ii), то есть, комплекса и сокатализатора в растворителе, и отверждение указанных диспергированных капель с получением твердых частиц.

Приводится ссылка на WO 2006/069733, в котором описывают принципы таких непрерывных или полунепрерывных способов получения твердых катализаторов, полученных при использовании способа эмульсия/отверждение. Для получения более подробной информации также делается ссылка на WO 2013/007650 А1.

Согласно другому аспекту настоящее изобретение относится к применению указанной выше композиции полипропилена для получения литого изделия, такого как литое под давлением изделие или литое с экструзией изделие.

Далее настоящее изобретение будет дополнительно описано со ссылкой на Примеры.

ПРИМЕРЫ

Методы измерения

Для приведенного выше описания настоящего изобретения, если ясно не указанно иное, наряду с приведенными ниже Примерами применяют следующие определения терминов и методы определения.

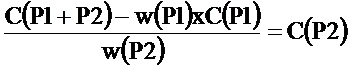

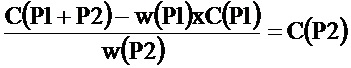

Расчет содержания сомономера фракции сополимера пропилена (CF2):

где

w(P1) - массовая концентрация [в масс. %] фракции сополимера пропилена (CF1) от общей массы сополимера пропилена (С),

w(P2) - массовая концентрация [в масс. %] фракции сополимера пропилена (CF2) от общей массы сополимера пропилена (С),

С(Р1) - содержание сомономера [в мол. %] фракции сополимера пропилена (CF1),

С(Р1+Р2) - содержание сомономера [в мол. %] сополимера пропилена (С),

С(Р2) - расчетное содержание сомономера [в мол. %] фракции сополимера пропилена (CF2).

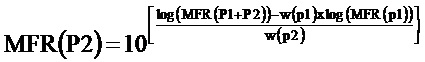

Расчет скорости течения расплава MFR2 (230°С) фракции сополимера пропилена (CF2):

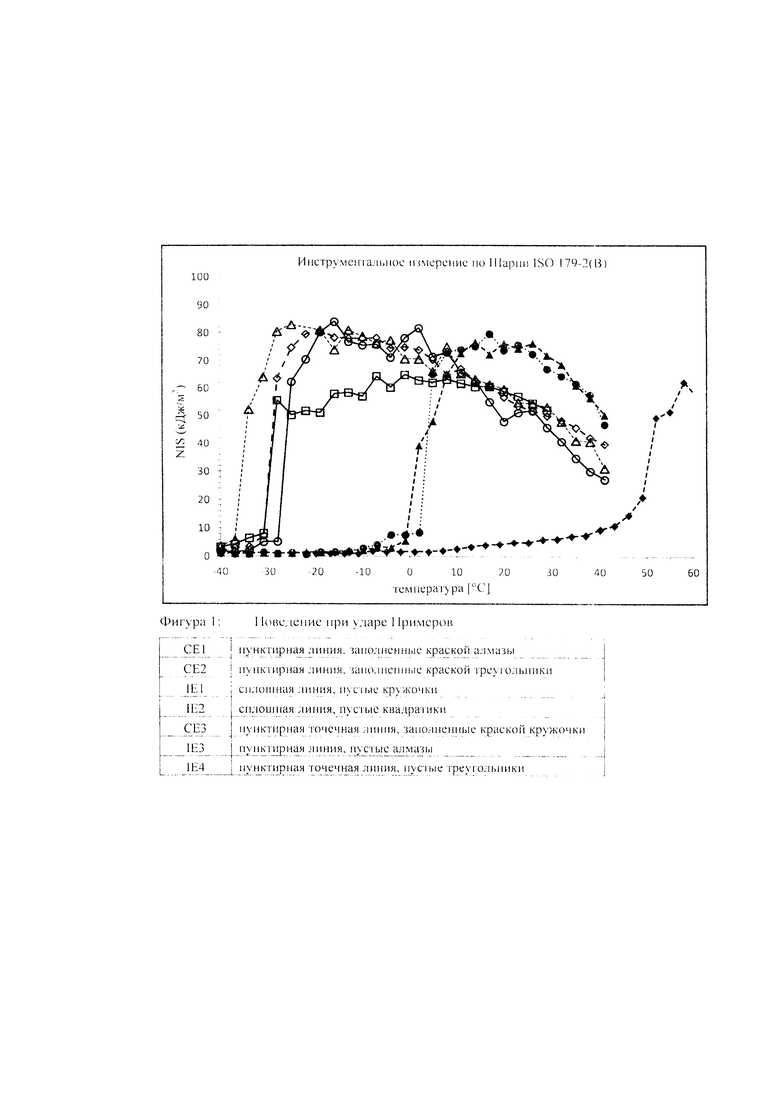

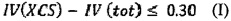

где