Изобретение относится к области сельскохозяйственного машиностроения, в частности к деталям рабочих органов почвообрабатывающих машин, предназначенных для глубокого рыхления почвы, и может быть использовано при изготовлении долот.

Известно долото глубокорыхлителя, представляющее собой изогнутую с заданными радиусом кривизны, длиной, толщиной и шириной пластину, изготовленную из рессорно-пружинной стали и термоупрочненную на твердость 39-49HRC [1]. Данное значение твердости позволяет получить сравнительно высокую стойкость детали к абразивному изнашиванию, но ее нельзя считать приемлемой для обеспечения высокого ресурса изделия при обработке связных почв, например суглинков, в свете современных эксплуатационных требований (высоких скоростей движения агрегата).

В качестве прототипа выбрано долото глубокорыхлителя в виде изогнутой пластины [2]. Заглубляющая часть его рабочей поверхности наплавлена сплошным слоем твердым сплавом с содержанием 1,0-6,5% углерода и 2,5-45,0% хрома. Параметры сформированного покрытия: толщина - 0,1…0,8 от толщины долота; длина - 2…20 от толщины долота в направлении от торца его заглубляющей части. Такая конструкция обладает рядом недостатков: чрезмерно высокое количество хрома (до 45%) в составе наплавленного материала не сможет обеспечить положительную экономическую эффективность и имеют место его безвозвратные потери; наплавленный слой будет обладать значительной склонностью к растрескиванию из-за высокого содержания углерода; наличие покрытия с таким составом снизит ударную вязкость детали. Наплавка слоя приведет к потере механических свойств материала долота (в частности, твердости), заложенных и регламентированных техническими условиями на изготовление из-за негативного влияния температурных полей наведенных наплавкой, отрицательно сказывающихся на износостойкости детали.

Технический результат заключается в повышении абразивной износостойкости долота глубокорыхлителя при его использовании для обработки связных суглинистых почвах.

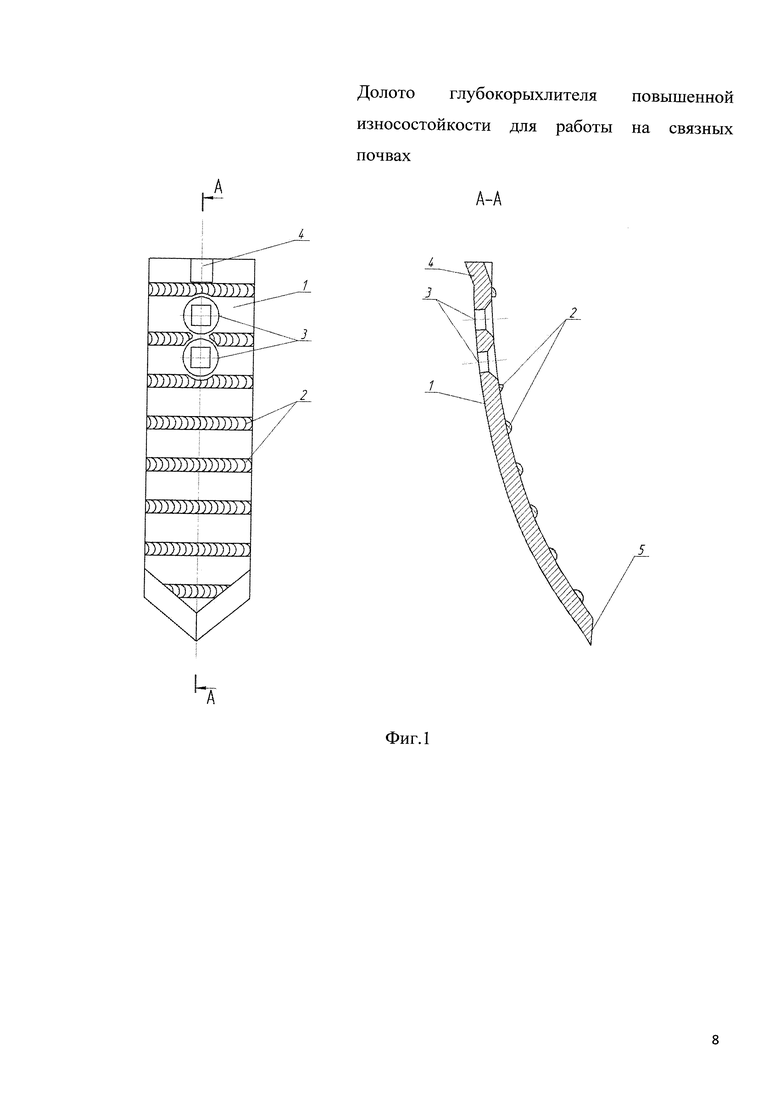

Технический результат достигается тем, что на рабочей поверхности (лицевая сторона) предварительно термоупрочненного долота глубокорыхлителя в виде криволинейной пластины перпендикулярно боковым сторонам производится формирование валиков шириной 8-10 мм, высотой 4-6 мм, твердостью 60-62 HRC с присутствием в их структуре карбидных составляющих путем наплавки износостойкого материала с охлаждением каждого из них перед нанесением последующего, при этом первый валик наплавляется на расстоянии 20-30 мм от торца заглубляющей части. Валики наносятся параллельно друг другу с шагом 20 мм и располагаются по всей рабочей поверхности (фиг. 1).

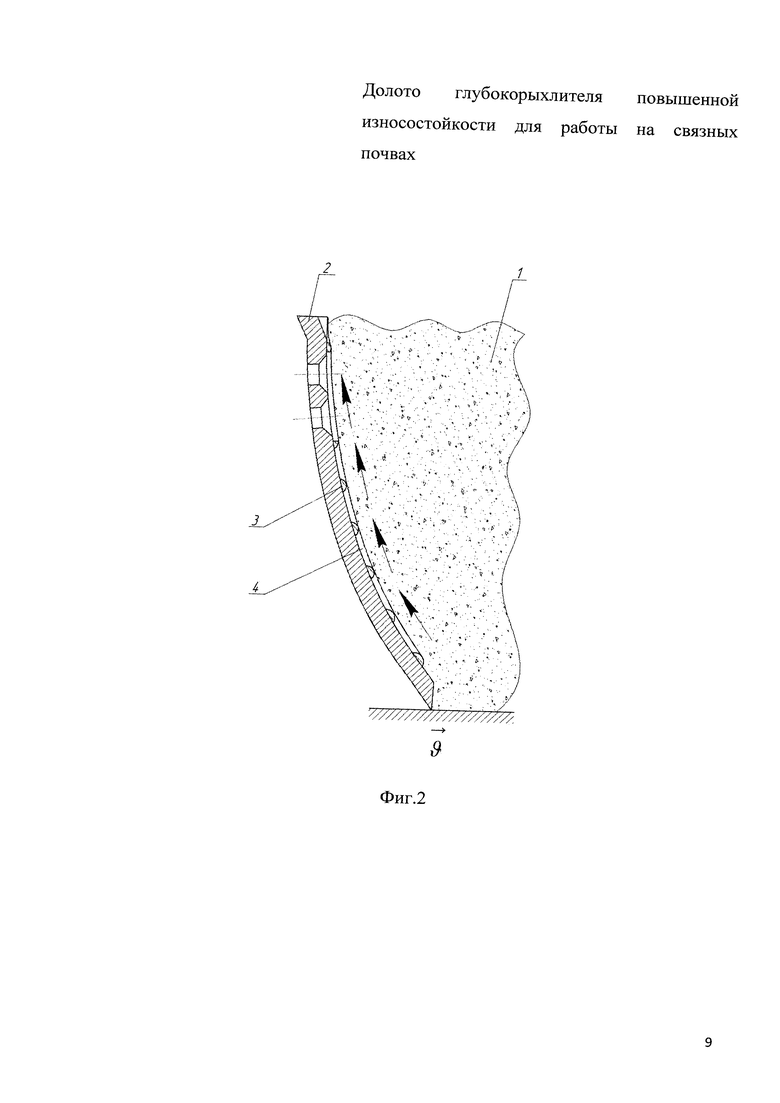

Присутствие на лицевой, взаимодействующей с почвой стороне долота валиков шириной 8-10 мм, высотой 4-6 мм и шагом 20 мм обеспечит образование рифленой поверхности, что при перемещении массива связных между собой ее частиц создаст условия для уменьшения пути контактирования абразивной массы не только с рабочей поверхностью, но и с самими валиками, снижая тем самым интенсивность изнашивания детали в целом. Сказанное поясняется схемой, представленной на фигуре 2. При движении долота 2 в почвенной массе 1, которая в определенной степени представляет собой связную эластичную среду, ее контактирование происходит прежде всего с вершинами валиков (рифлей) 3, обеспечивая между ними «мертвое» пространство 4, где влияние абразива минимально. Как следует из схемы (фиг. 2), контакт почвы и валиков происходит по их вершинам, особенно в первый период эксплуатации, что минимизирует площадь соприкосновения почвенной среды с ними. Изложенные в данном абзаце положения указывают на то, что повышение износостойкости происходит за счет конструктивных особенностей рабочей поверхности, обусловленных наличием наплавленных валиков, выполняющих роль рифлей.

Значительная твердость (60-62 HRC) металла валиков и наличие в их структуре карбидных включений обеспечит высокую абразивную износостойкость сформированного на рабочей поверхности долота материала. В период проведения рыхления валики будут оказывать сопротивление истиранию рабочей части по всей ее площади, что существенно затормозит износ данной области детали. В сочетании со значительной твердостью термоупрочненного материала долота это приведет к снижению интенсивности его изнашивания в целом и как результат - существенному увеличению ресурса.

Охлаждение каждого наплавленного валика создает условия для торможения процессов отпуска ранее термоупрочненного долота глубокорыхлителя, тем самым сохраняя его структурные составляющие и первоначальные свойства, а значит, заложенную техническими нормативами стойкость рабочей поверхности к абразивному изнашиванию.

Таким образом, повышенная абразивная износостойкость достигается за счет совокупности ряда материаловедческих и конструктивных факторов: первый - высокая твердость валиков и наличие в их структуре карбидных включений; второе - минимальная степень контактирования абразивных частиц почвы с металлом сформированных валиков и детали; третий - сохранение первоначального значения твердости на рабочей поверхности термоупрочненного долота.

Результатом технического решения является конструкция долота с повышенной износостойкостью, предназначенное для рыхлении связных почв.

Указанная совокупность существенных признаков обеспечивает появление у заявленной конструкции долота глубокорыхлителя новых свойств, отличных от аналога и прототипа, а именно: рабочая сторона долота глубокорыхлителя представляет собой рифленую поверхность по всей ее площади, образованную за счет наплавки перпендикулярно боковым сечениям валиков твердостью 60-62 HRC с наличием в структуре карбидных включений и геометрическими параметрами: ширина 8-10 мм; высота 4-6 мм с расстоянием между ними 20 мм, при этом производится охлаждение каждого предыдущего валика перед нанесением последующего. Таким образом, заявленные признаки изобретения соответствуют критерию «новизна».

На фиг. 1 изображено долото глубокорыхлителя - вид с лицевой стороны и разрез долота в осевой плоскости. Оно включает в себя: 1 - основу долота глубокорыхлителя; 2 - сформированные наплавкой валики; 3 - крепежные отверстия; 4 - фиксатор; 5 - лезвийная часть.

На фигуре 2 изображена схема перемещения связной почвы по рифленой поверхности долота глубокорыхлителя: 1 - массив связной почвы; 2 - долото; 3 - сформированные валики; 4 - «мертвое» пространство. Стрелками указано направление перемещения почвы; значком  - перемещение долота в почве.

- перемещение долота в почве.

Предлагаемая конструкция долота в качестве эксперимента использовалась для глубокого рыхления суглинистых почв. Результаты наблюдений позволили установить, что ресурс такой детали превышает ресурс изделия в состоянии поставки в 1,5-1,8 раза. Наплавка валиков производилась электродом Т-590 диаметром 4 мм, предназначенным для получения покрытий высокой твердости и износостойкости ручным электродуговым способом. При нанесении валиков с целью обеспечения производительности технологического процесса наплавку следует проводить одновременно не менее чем у 5-6 деталей.

Источники информации

1. А.В. Красниченко., М.И. Клацкин., А.А. Гафанович., A.А. Чапкевич. Справочник конструктора сельскохозяйственных машин. - М.: Москва, 1961. - 860 с.

2. Ветер В.В., Бондаренко В.В., Белкин Г.А., Марков Б.А., Епифанов B.М. Долото глубокорыхлителя // Патент России №2532971. 2014. Бюл. №32.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОЗАТАЧИВАЮЩЕЕСЯ ДОЛОТО ГЛУБОКОРЫХЛИТЕЛЯ ПОВЫШЕННОЙ АБРАЗИВНОЙ ИЗНОСОСТОЙКОСТИ | 2016 |

|

RU2648721C1 |

| ШТАМПОСВАРНОЙ ПЛУЖНЫЙ ЛЕМЕХ ПОВЫШЕННОЙ СТОЙКОСТИ К АБРАЗИВНОМУ ИЗНАШИВАНИЮ | 2015 |

|

RU2601211C2 |

| ОСТОВ ПЛУЖНОГО ЛЕМЕХА С НАКЛАДНЫМ ДОЛОТОМ | 2017 |

|

RU2653047C1 |

| СПОСОБ ПОВЫШЕНИЯ АБРАЗИВНОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕ-ЛЕЗВИЙНОЙ ЧАСТИ ЛЕМЕХОВ ПЛУЖНЫХ КОРПУСОВ | 2018 |

|

RU2692152C1 |

| ИЗНОСОСТОЙКИЙ ПЛУЖНЫЙ ЛЕМЕХ | 2019 |

|

RU2695867C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ К АБРАЗИВНОМУ ИЗНАШИВАНИЮ ОСТОВА И РЕСУРСА СОСТАВНЫХ ЛЕМЕХОВ ПЛУЖНЫХ КОРПУСОВ | 2018 |

|

RU2695857C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ОТВАЛА КОРПУСА ПЛУГА | 2013 |

|

RU2533957C1 |

| Долото глубокорыхлителя повышенной износостойкости | 2023 |

|

RU2809534C1 |

| Способ восстановления рабочих органов почвообрабатывающих машин | 2020 |

|

RU2750673C1 |

| Способ восстановления рабочих органов почвообрабатывающих машин | 2020 |

|

RU2752724C1 |

Изобретение относится к области сельскохозяйственного машиностроения, в частности к деталям рабочих органов почвообрабатывающих машин, предназначенных для глубокого рыхления почвы, и может быть использовано при изготовлении долот. Долото глубокорыхлителя представляет собой термоупрочненную криволинейную пластину. По всей площади рабочей поверхности и перпендикулярно боковым сторонам долота сформированы валики шириной 8-10 мм, высотой 4-6 мм и шагом 20 мм твердостью 60-62 HRC с присутствием в их структуре карбидных составляющих. Формирование валиков производится наплавкой износостойкого материала с охлаждением каждого из них перед нанесением последующего. Первый валик наплавляется на расстоянии 20-30 мм от торца заглубляющей части детали. Такая конструкция конструктивным решением обеспечивается повышение абразивной износостойкости долота. 2 ил.

Долото глубокорыхлителя, представляющее собой термоупрочненную криволинейную пластину, отличающееся тем, что по всей площади рабочей поверхности и перпендикулярно боковым сторонам долота наплавлены валики высотой 4-6 мм и шириной 8-10 мм с шагом 20 мм, имеющие твердость 60-62 HRC и структуру, в которой присутствуют карбидные составляющие.

| РАБОЧИЙ ОРГАН ДЛЯ ГЛУБОКОГО РЫХЛЕНИЯ ПОЧВЫ | 2012 |

|

RU2518454C1 |

| 0 |

|

SU154852A1 | |

| CN 102326468 A, 25.01.2012 | |||

| CN 202535684 U, 21.11.2012 | |||

| DE 19639862 A1, 16.04.1998 | |||

| US 4869328 A, 26.09.1989 | |||

| US 2012240225 A1, 19.09.2013 | |||

| EA 201500641 A1, 30.09.2015. | |||

Авторы

Даты

2018-03-28—Публикация

2016-12-16—Подача