Изобретение относится к области технологии сельскохозяйственного машиностроения, в частности к повышению износостойкости и ресурса составных плужных лемехов и может быть использовано при изготовлении этих деталей, а также при упрочнении в процессе восстановления.

Неравномерность давлений со стороны почвы на отдельных участках рабочей поверхности лемеха обеспечивает неодинаковую интенсивность их изнашивания [1]. В отношении составных лемехов ресурс лимитируется стойкостью к абразивному изнашиванию подрезающей области остова, а предельное состояние определяется ее полным истиранием. Как правило, ширина подрезающей части составляет от 50 до 60 мм, тогда как у цельнометаллических лемехов она не превышает 30 мм. Увеличение абразивной износостойкости данного участка детали может быть обеспечено различными методами, к которым, прежде всего, относится наплавка материала повышенной твердости [2, 3].

Известен составной лемех производства компании «Квернеланд Групп», повышенная абразивная износостойкость которого достигается термоупрочнением остова по всему объему на твердость 45-50HRC [4]. Согласно исследованиям [5] его ресурс при вспашке почв с высокой изнашивающей способностью (супесчаные почвы) не превышает 28-30 га, что нельзя считать достаточными при современном состоянии сельскохозяйственного производства.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ повышения долговечности составных плужных лемехов, путем приваривания встык к оставшейся после эксплуатации части остова, термоупрочненной до 50HRC компенсирующей пластины взамен изношенной зоны с последующей наплавкой тыльной стороны лезвийной области сплавом твердостью 58-62HRC на всю длину и по всей ширине [6].

Подобное упрочнение позволяет увеличить износостойкость лезвия и, в определенной степени, ресурс лемеха. Однако потенциальные возможности остова, в плане повышения ресурса, в данном случае остаются до конца не исчерпанными, и поэтому рассматриваемый способ не отвечает технологическим требованиям по обеспечению высокой наработки до отказа. Другим недостатком такой технологии является значительный уровень остаточных напряжений упрочненного участка, нередко приводящий к появлению трещин в покрытии и в самой детали, а также к нарушению геометрической формы, установленной агротехническими требованиями на вспашку.

Техническим результатом изобретения является повышение стойкости к абразивному изнашиванию остова составных плужных лемехов и увеличение их ресурса, при снижении склонности к образованию трещин и нарушению геометрической формы с соблюдением агротехнических нормативов на обработку почвы.

Технический результат достигается тем, что наплавка износостойкого сплава высокой твердости производится, попеременно с тыльной и наружной (рабочей), сторон остова в виде валиков шириной 10-12 мм. При этом их формирование осуществляется по всей длине изделия, начиная с тыльной стороны лезвийной части со смещением от острия лезвия на 4-5 мм. Последующий валик с такими же геометрическими параметрами наносится на рабочую поверхность со смещением по высоте от предыдущего на 3-4 мм после его охлаждения до 40-60°С. Затем процесс повторяется. Нанесение валиков осуществляется на ширину остова, лимитирующую его работоспособное состояние в соответствии с агротехническими условиями. Твердость материала покрытия должна быть около 58-62HRC при наличии в структуре наплавленного металла включений с твердостью около 80-84HRA.

Значительная твердость металла валиков и присутствие в нем включений с 80-84HRA обеспечивают высокий уровень абразивной износостойкости упрочненной зоны, а расположение слоев попеременно (в шахматном порядке) на наружной и тыльной сторонах остова позволяет значительно снизить интенсивности его изнашивания. Наличие этих двух факторов создают условия для существенного увеличения ресурса лемеха в целом.

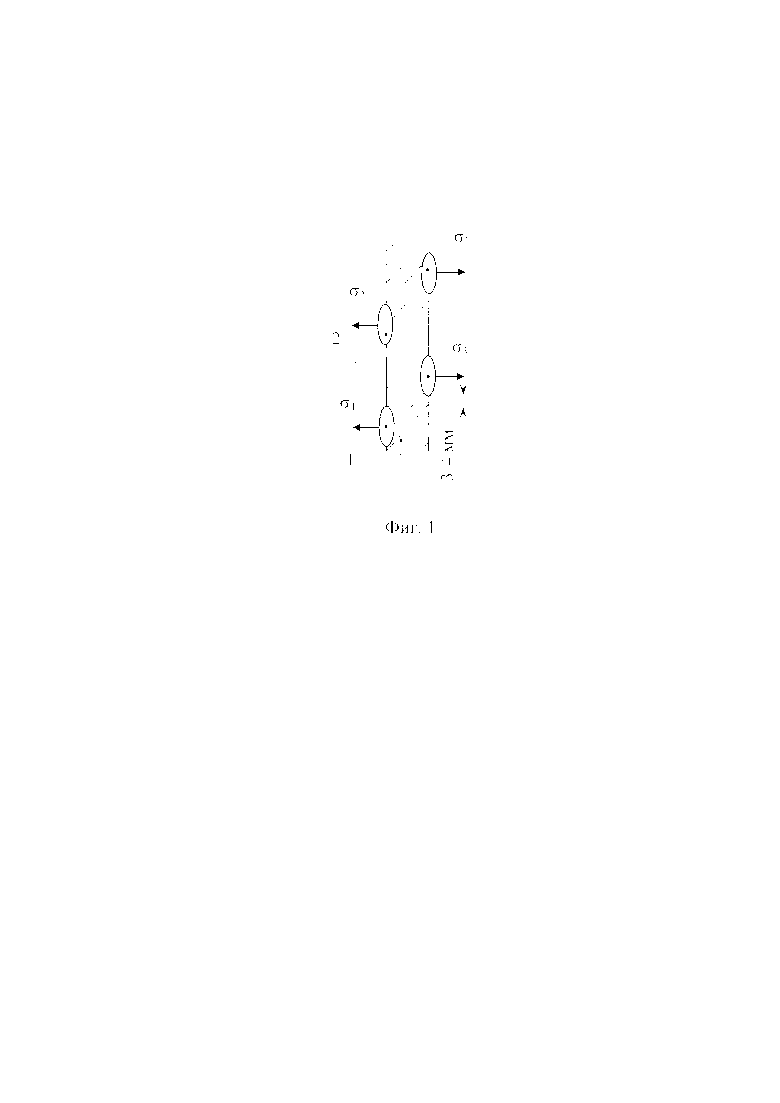

Нанесение отдельного слоя сопровождается охлаждением до 40…60°С перед формированием последующего, способствуя снижению остаточных напряжений из-за уменьшения степени влияния термических воздействий от наплавки. Сравнительно невысокая ширина валиков также отрицательно скажется на росте напряжений. Расположение слоев с двух сторон остова в шахматном порядке по ширине, в определенной мере, обеспечивает взаимную компенсацию создаваемых напряжений из-за их различного знака. В поперечном сечении наплавленного участка имеют место растягивающие напряжения (σ1, σ2, σ3, σ4), но так как они действуют с двух сторон противоположно, то будет происходить их частичная нейтрализация (фиг. 1: 1-фрагмент поперечного сечение остова; 2-упрочняющие валики). В совокупности приведенные факторы (охлаждение каждого слоя, незначительная ширина валиков и взаимная компенсация остаточных напряжений) снизят вероятность появления трещин и изменения формы остова, обеспечивая тем самым соблюдение агротехнических требований на вспашку.

Смещение первого валика от острия лезвия на 4-5 мм позволит избежать пережога основного металла, а соблюдения расстояния между слоями в 3-4 мм уменьшит степень воздействия температур зоны термического влияния на структуру металла остова.

Формирование твердого покрытия может быть произведено ручным или полуавтоматическим способом дуговой электросваркой.

Заявленный способ осуществляется за счет ряда факторов:

- первый - производится наплавка абразивостойких слоев с двух сторон подрезающей части остова попеременно, (то с одной, то с другой), при условии, когда наплавка последующего выполняется только после остывания металла предыдущего до 40…60°С;

- второй - наплавленный материал должен иметь твердость не менее 58-62 HRC с присутствием в структуре включений с HRA80-84.

- третий - первый слой формируется с тыльной стороны подрезающей области на расстоянии 4-5 мм от острия лезвия, нанесение последующих производится с расстоянием между ними 3-4 мм;

- четвертый - ширина валиков должна быть в пределах 10-12 мм.

Использование разработанного способа обеспечит существенное увеличение стойкости к абразивному изнашиванию подрезающей части остова за счет: высокой твердости покрытия (58-62HRC); присутствия в наплавленном металле включений с HRA80-84; снижения интенсивности изнашивания упрочненной области из-за наличия абразивостойкого материала с наружной (рабочей) и тыльной сторон.

Повышение ресурса лемеха после упрочнения достигается за счет увеличения стойкости к абразивному изнашиванию подрезающей части.

Нанесение износостойкого сплава с соблюдением условий, заключающихся в двухсторонней наплавке, когда последующий слой формируется после остывания предыдущего до 40…60°С, при ширине валика 10-12 мм и расстоянии между ними 3-4 мм будет снижать склонность упроченной детали и области наплавки к росту остаточных напряжений и соответственно к короблению и образованию трещин как в покрытии, так и в самом остове.

Сопоставительный анализ заявленного решения с прототипом показывает, что заявленный способ отличается от известного тем, что повышение абразивной износостойкости остова плужного лемеха достигается за счет наплавки на тыльную и наружную стороны его подрезающей части попеременно твердых слоев с HRC58-62 единицы и присутствием в структуре наплавленного металла включений с 80-84HRA, валиками шириной 10-12 мм и расстоянием между ними 3-4 мм при нанесении первого на тыльную часть лезвия, отступив от острия 4-5 мм.

Таким образом, предлагаемый способ соответствует критерию «новизна».

Известные технические решения подразумевают наплавку износостойкого материала только на тыльную сторону режуще-лезвийной части с формированием покрытия по всей ее длине и на всю ширину, что отсутствует в заявленном способе, и дает основание сделать вывод о его соответствии критерию «существенные отличия».

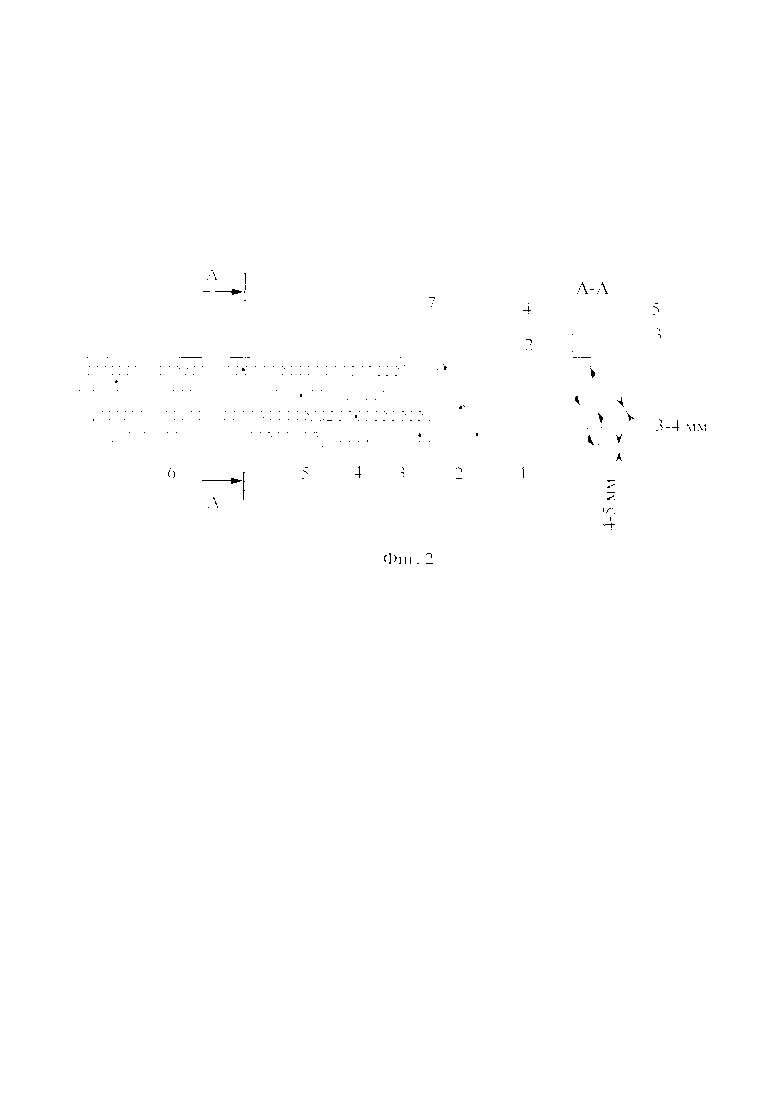

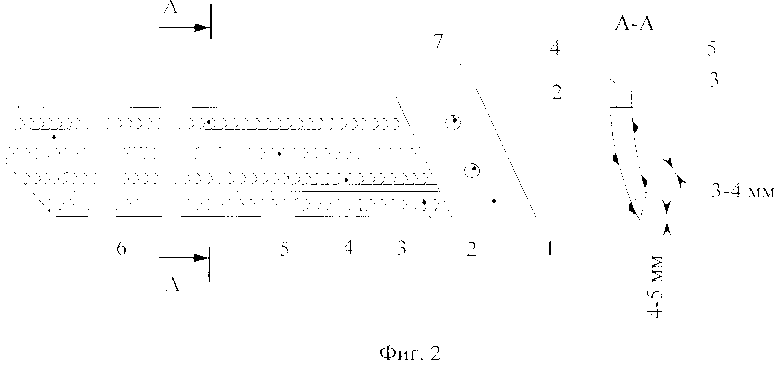

На фиг. 2 представлен фрагмент остова составного лемеха 1 с крепежными отверстиями 7 и наплавленным валиком 2 на лезвийную часть с ее тыльной стороны, валиком 3, сформированным с рабочей стороны, а также валиками 4 и 5 наплавленными до полной ширины подрезающей части 6 остова. (Сплошной утолщенной линией показана подрезающая область. Валики, расположенные с тыльной стороны, изображены штриховыми линиями).

Реализация заявленного способа в общем виде выражается технологическим процессом, состоящим из следующих операций:

1. Зачистка подрезающей части до металлического блеска;

2. Удаление остатков шлама от зачистки;

3. Наплавка износостойкого сплава шириной 10-12 мм на тыльную поверхность лезвийной области с расстоянием от острия 4-5 мм;

4. Остывание сформированного слоя до 40…60°С;

5. Наплавка износостойкого сплава на рабочую сторону режуще-лезвийной части производится на расстоянии от предыдущего слоя 3-4 мм;

6. Повторение процесса наплавки на ширину подрезающей части, определяющей работоспособное состояние остова.

Полевые сравнительные испытания лемехов, упрочненных по технологии, описанной в прототипе и по предлагаемому методу показали увеличение ресурса последних в 1,4…1,6 раза. В качестве электродного материла при наплавке использовалась самозащитная порошковая проволока компании «Castolin Eutactic» марки TeroMates AN 4660 на основе высокохромистого чугуна с присутствием ниобия, обеспечивающая твердость сформированного металла около 59 HRC и наличие в структуре карбидов с HRA80-84.

Параметры режима наплавки: диаметр проволоки (dэ) - 2,8 мм; сила сварочного тока (Iсв) - 250 А.

Источники информации:

1. Михальченков A.M., Козарез И.В., Михальченкова М.А. Износ цельнометаллических и составных лемехов // Тракторы и сельхозмашины. - 2014. - №7. - С. 39-43.

2. Измайлов А.Ю., Сидоров С.А., Лобачевский Я.П., Хорошенков В.К., Хлусова Е.И., Рябов В.В. Новые материалы и технологиии нанесения твердосплавных покрытий для деталей почвообрабатывающих машин // Вестник российской сельскохозяйственной науки. - 2016. - №2. - С. 66-69.

3. Коломейченко А.В., Титов Н.В., Кондрахин Н.А., Литовченко Н.Н., Поджарая К.С. Исследование технологических возможностей карбовибродугового метода упрочнения рабочих органов почвообрабатывающих машин // Техника и оборудование для села. - 2015. - №2 (212). - С. 24-26.

4. Михальченков A.M., Соловьев С.А., Новиков А.А. Об одной причине низкого ресурса деталей рабочих органов отечественных почвообрабатывающих орудий // Труды ГОСНИТИ. - 2014. - Т. 7. - С. 127-132.

5. http://eco-technika.com/d/1158586/d/test_lekhemov_unirol.pdf12.04.2018.

6. Михальченков М.А., Якушенко Н.А. Способ упрочняющего восстановления плужного лемеха // Патент России №2544214. 2015 Бюл. №7.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ПЛУЖНЫЙ ЛЕМЕХ | 2019 |

|

RU2695867C1 |

| ШТАМПОСВАРНОЙ ПЛУЖНЫЙ ЛЕМЕХ ПОВЫШЕННОЙ СТОЙКОСТИ К АБРАЗИВНОМУ ИЗНАШИВАНИЮ | 2015 |

|

RU2601211C2 |

| СПОСОБ ПОВЫШЕНИЯ АБРАЗИВНОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕ-ЛЕЗВИЙНОЙ ЧАСТИ ЛЕМЕХОВ ПЛУЖНЫХ КОРПУСОВ | 2018 |

|

RU2692152C1 |

| СПОСОБ УПРОЧНЯЮЩЕГО ВОССТАНОВЛЕНИЯ ПЛУЖНОГО ЛЕМЕХА | 2013 |

|

RU2544214C2 |

| САМОЗАТАЧИВАЮЩЕЕСЯ ДОЛОТО ГЛУБОКОРЫХЛИТЕЛЯ ПОВЫШЕННОЙ АБРАЗИВНОЙ ИЗНОСОСТОЙКОСТИ | 2016 |

|

RU2648721C1 |

| ОСТОВ ПЛУЖНОГО ЛЕМЕХА С НАКЛАДНЫМ ДОЛОТОМ | 2017 |

|

RU2653047C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ДОЛОТ ЛЕМЕХОВ ПЛУГОВ | 2014 |

|

RU2575531C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ПЛУЖНОГО ЛЕМЕХА СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН | 2009 |

|

RU2453412C2 |

| Способ восстановления ресурса рабочих органов почвообрабатывающих машин | 2020 |

|

RU2754332C1 |

| Способ восстановления с упрочнением долот глубокорыхлителей | 2020 |

|

RU2750674C1 |

Изобретение может быть использовано при изготовлении составного плужного лемеха и упрочнении подрезающей области его остова в процессе восстановления. Производят наплавку слоя в виде валиков абразивостойкого сплава на тыльную и наружную стороны подрезающей области попеременно. Наплавку валиков осуществляют по всей длине и ширине лемеха. Первый валик формируют с тыльной стороны подрезающей области на расстоянии 4-5 мм от острия лезвия, а последующие валики наносят на расстоянии между ними 3-4 мм при ширине валиков 10-12 мм. Каждый последующий валик наносят после остывания предыдущего до 40…60°С. Формируют валики наплавленного металла твердостью не менее 58-62 HRC с присутствием в структуре включений с HRA80-84. Наплавку упрочняющих слоев осуществляют на ширину остова, лимитирующую его работоспособное состояние в соответствии с агротехническими условиями. Способ обеспечивает повышение стойкости к абразивному изнашиванию остова составных плужных лемехов и увеличение их ресурса, при снижении склонности к образованию трещин и нарушению геометрической формы с соблюдением агротехнических нормативов на обработку почвы. 1 з.п. ф-лы, 2 ил.

1. Способ изготовления лемеха плужного корпуса с упрочнением подрезающей области его остова, включающий наплавку слоя в виде валиков абразивостойкого сплава на тыльную и наружную стороны подрезающей области попеременно, отличающийся тем, что наплавку валиков осуществляют по всей длине и ширине лемеха, при этом первый валик формируют с тыльной стороны подрезающей области на расстоянии 4-5 мм от острия лезвия, а последующие валики наносят на расстоянии между ними 3-4 мм при ширине валиков 10-12 мм, при этом каждый последующий валик наносят после остывания предыдущего до 40…60°С.

2. Способ по п. 1, отличающийся тем, что формируют валики наплавленного металла твердостью не менее 58-62 HRC с присутствием в структуре включений с HRA80-84.

| ПЛУЖНЫЙ ЛЕМЕХ | 1998 |

|

RU2127501C1 |

| СПОСОБ УПРОЧНЕНИЯ ЛЕМЕХОВ ПЛУГОВ ИЗ СРЕДНЕУГЛЕРОДИСТЫХ И ВЫСОКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2004 |

|

RU2274526C2 |

| СПОСОБ УПРОЧНЯЮЩЕГО ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2010 |

|

RU2484937C2 |

| СПОСОБ УПРОЧНЯЮЩЕГО ВОССТАНОВЛЕНИЯ ПЛУЖНОГО ЛЕМЕХА | 2013 |

|

RU2544214C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИМАНКИ ДЛЯ РЫБ | 2006 |

|

RU2328852C1 |

Авторы

Даты

2019-07-29—Публикация

2018-05-29—Подача