Изобретение относится к предметам домашнего обихода и предназначено для защиты поверхности (рабочего стола, варочной панели) электрических плит от масложировых капель и частиц пищи во время приготовления еды, а также от механических повреждений.

Любая хозяйка рано или поздно сталкивается с проблемой загрязнения кухонной плиты и ей приходится решать, как отмыть плиту от старого жира и нагара. Действительно, практически невозможно приготовить пищу, не запачкав при этом поверхности плиты.

В настоящее время к продаже предлагается защитное покрытие из фольги для газовых плит - алюминиевые листы с вырезом под конфорку (http://otzovik.com/review_911453.html). Для использования данных листов необходимо снять крышку горелки (конфорку), разместить лист, совместив отверстие листа с конфорочной горелкой, после чего поставить конфорку на место. Таким образом края выреза пластины закрываются конфоркой, что обеспечивает полное покрытие поверхности газовой плиты вокруг конфорки без зазоров. По мере загрязнения листы подлежат замене.

Также из уровня техники известно устройство для защиты кухонных газовых плит от загрязнения, содержащее гибкую алюминиевую пластину с выполненной на ее поверхности перфорацией для введения горелок и электрических зажигалок, выполненной в виде крестообразных просечек (RU 18568 U1, дата публикации 27.06.2001, МПК F24C 15/12).

Главным недостатком таких защитных листов и пластин является хрупкость алюминия: листы легко рвутся во время размещения или использования. Помимо этого, применение защитных листов и пластин из алюминия для электрических плит затруднительно, бессмысленно, а также может привести негативным последствиям:

конфорки классических эмалированных плит довольно трудно снимать, размещение под ними посторонних предметов может привести к аварийной ситуации; а при размещении листов/пластин из фольги вокруг конфорки, их защитная функция реализована не будет, поскольку загрязнения будут попадать в зазор;

варочная поверхность стеклокерамических плит является монолитной, поэтому размещение листов/пластин из фольги возможно только вокруг конфорки, но при таком размещении их защитная функция реализована не будет;

фольга прогорает и плавится под воздействием высоких температур, что приводит к повреждению эмали или стеклокерамических поверхностей.

Таким образом, актуальной является проблема расширения арсенала технических средств, предназначенных для защиты поверхности (рабочего стола, варочной панели) электрических плит от загрязнения и механических повреждений.

Данную проблему позволяет решить предлагаемое изобретение, представляющее собой защитную накладку, которая во время приготовления пищи располагается на поверхности плиты, полностью ее закрывая.

Предлагаемая защитная накладка выполнена из тканого полотна, образованного переплетением основных и уточных нитей из пропитанных замасливателем неорганических волокон, а именно из базальтового, стеклянного и/или кремнеземного волокна. Края накладки обработаны краевым швом с застрочкой стеклонитью. Содержание замасливателя в полотне составляет 0,01-0,05 мас. %, а поверхностная плотность полотна составляет не менее 210±20 г/м2. В качестве тканой структуры полотна может быть выбрано сатиновое, полотняное или саржевое переплетение.

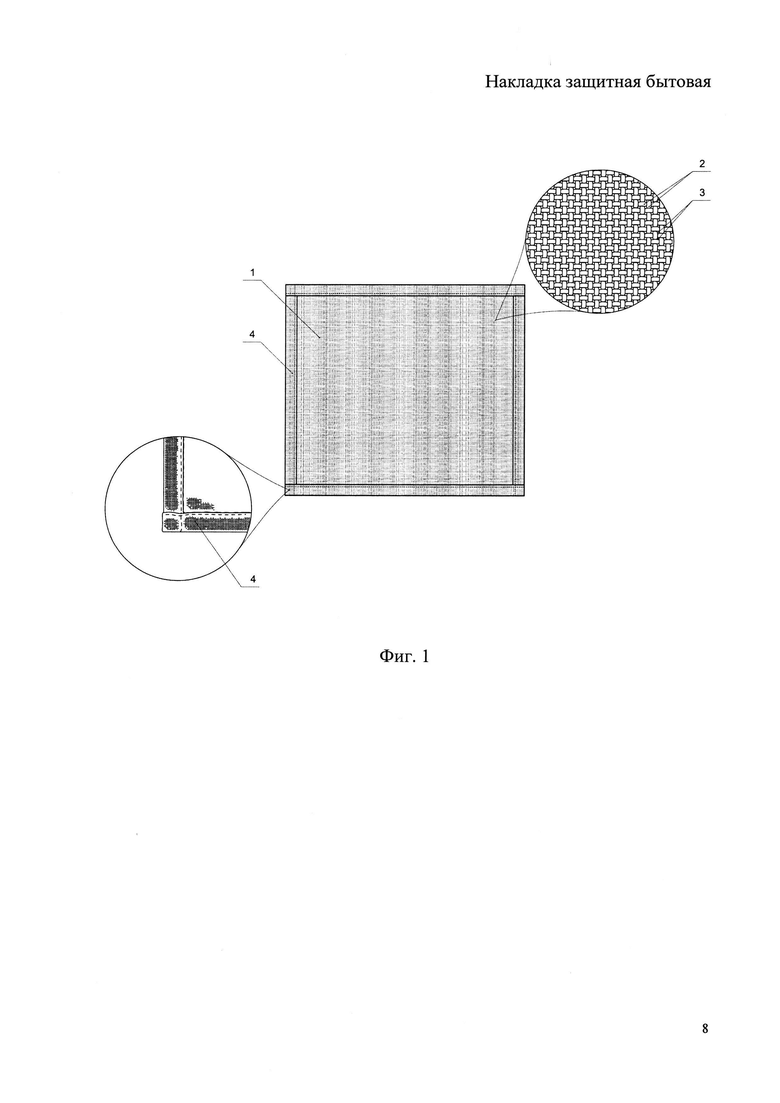

На фиг. 1 приведено схематичное изображение предлагаемой накладки, вид с изнаночной стороны.

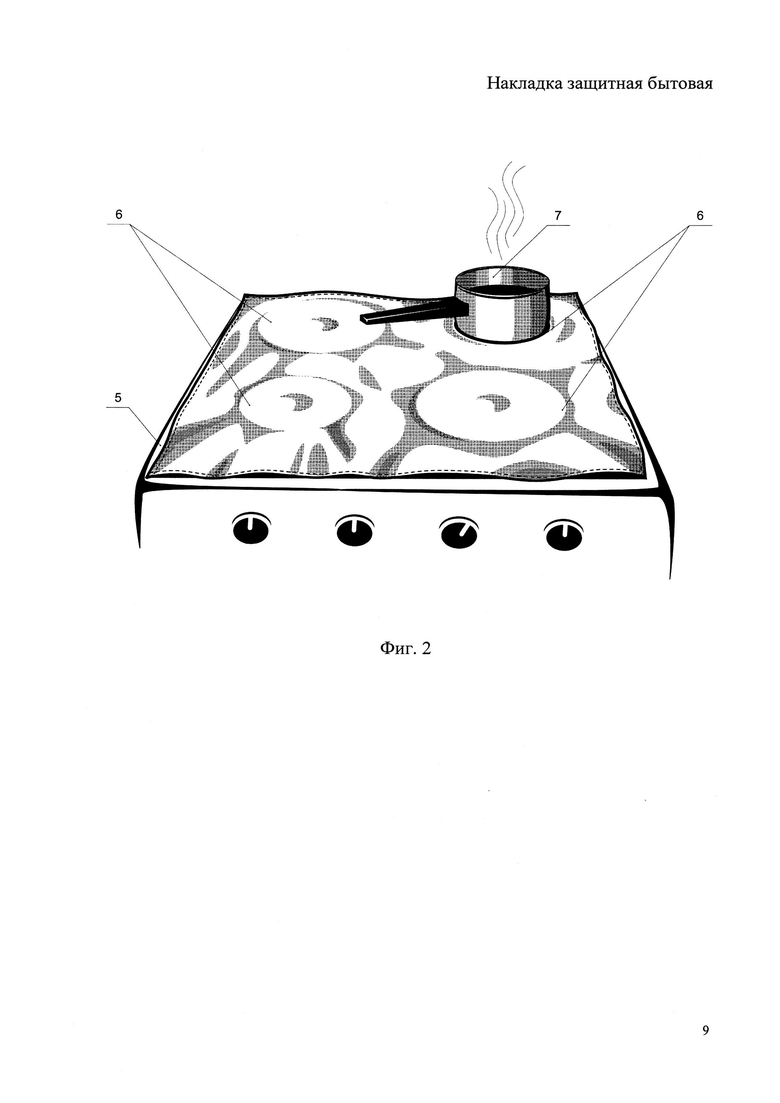

На фиг. 2 - пример использования предлагаемой накладки.

Полотно 1 для изготовления предлагаемой накладки производится промышленным способом на ткацких станках из неорганических нитей 2, полученных из базальтового, стеклянного и/или кремнеземного волокна. Указанные нити также производятся промышленным способом и широко распространены в настоящее время. Для изготовления полотна могут быть использованы любые виды нитей, в частности комплексные, в том числе крученые, ровинг или иные виды. Как правило, нити из неорганических волокон производятся путем объединения одиночных волокон посредством их скручивания, склеивания или соединения без скрутки (например, спутывания). Технологический процесс изготовления нитей из неорганических волокон включает обработку волокон замасливателями. Замасливание представляет собой процесс нанесения покрытия на поверхность волокон, которое способствует их объединению в нить (слипанию) и снижает трение между волокнами, препятствуя тем самым образованию поверхностных микротрещин, которые снижают прочность волокна. Содержание замасливателя в готовых нитях составляет 0,3-0,8% по массе.

Оптимальные параметры нитей:

плотность нитей/см, не менее:

основа - 10±1, уток - 9±1;

разрывная нагрузка, Н/2,5 см:

основа - не менее 784, уток - не менее 784.

Термо- и огнестойкие свойства неорганических волокон широко известны, однако известные материалы, изготовленные из неорганического волокна (например, маты, иные нетканые материалы, плиты), в том числе и из нитей из неорганического волокна, обладают также термоизоляционными свойствами, соответственно, их применение для защиты поверхности электрических плит, предполагающее ее полное покрытие, невозможно, поскольку в таком случае тепло не будет передаваться от нагревающейся поверхности (конфорки) к посуде. Опытным путем было установлено, что тканый материал, изготовленный из неорганических нитей 2, поверхностная плотность которого составляет не менее 210±20 г/м2, не только впитывает масложировые капли и предохраняет поверхность плиты от механических повреждений, но и не препятствует теплопередаче от конфорок 6 к посуде 7. При меньшей поверхностной плотности теплопередача также будет осуществляться, однако масложировые капли будут просачиваться сквозь накладку. Оптимальный результат достигается, если промежутки 3 между нитями 2 полотна 1 меньше их диаметра (для комплексных крученых нитей) или толщины (для комплексных нитей, образованных без скрутки). В качестве тканой структуры полотна 1 предпочтительно использовать простые переплетения, такие как полотняное (фиг. 1), саржевое или сатиновое. Более сложные виды переплетений дороже в изготовлении и обеспечивают худшую теплопередачу.

Замасливатель, обязательный при изготовлении нитей 2 из неорганического волокна, под воздействием температуры разрушается, выделяя при этом газ с неприятным запахом, а также дым, поэтому для использования полотна 1 в качестве защитной накладки для поверхности плиты содержание замасливателя должно быть предварительно уменьшено до минимально допустимого количества. При этом устранение замасливателя полностью приводит к ухудшению свойств полотна - оно становится ломким, что уменьшает срок его службы, поэтому некоторое количество замасливатея должно оставаться. Опытным путем было установлено, что при содержании замасливателя в количестве 0,01-0,05 мас. % эластичность полотна сохраняется, но при нагреве накладки в процессе использования дым и газ не образуются.

Для уменьшения содержания замасливателя полотно может быть подвергнуто термической обработке, например, в туннельной печи при температуре не менее 150°С (оптимальной является температура 210°С), что приведет к выпариванию замасливателя; или химической обработке кислотно-щелочными составами, выбираемыми в зависимости от вида замасливателя. Некоторые виды замасливателей вымываются теплой водой.

После уменьшения содержания замасливателя полотно нарезается на фрагменты требуемых размеров, которые определяются стандартными типоразмерами бытовых электрических плит, с припусками в несколько сантиметров, чтобы готовое изделие - накладка - закрывало не только поверхность плиты, но и немного выходило за ее пределы для предохранения от загрязнения также зазора между плитой и соседними предметами мебели.

Еще одной проблемой при использовании полотна из неорганических нитей в качестве защитной накладки для поверхности плит является высокая сыпучесть такого полотна. Данную проблему позволяет решить обработка края полотна 1 краевым швом с застрочкой швейной стеклонитью 4. Необходимость применения для обработки края полотна 1 именно швейной стеклонити обусловлена тем, что неорганические нити 2, используемые для создания самого полотна 1, непригодны для швейных машин из-за их ломкости. Швейная стеклонить производится из стекловолокна и для улучшения швейных характеристик покрывается фторопластом (PTFE), что придает ей эластичность и прочность, при этом сохраняет свои негорючие свойства. Рабочая температура применения швейной стеклонити - до +450°С, температура плавления - +600°С.

Оптимальным видом краевого шва 4 для обработки края накладки 1 является шов вподгибку с закрытым срезом.

Предлагаемая накладка проста в применении: рабочий стол плиты 5 накрывается такой накладкой, после чего плита используется в обычном режиме. Диапазон температуры применения предлагаемой накладки составляет от -250 до +650°С. Структура нитей из неорганических волокон обеспечивает впитывание масложировых капель и их равномерное распределение по всей поверхности накладки (так как нити состоят из множества соединенных между собой волокон, масложировые брызги, попадая на поверхность накладки, застревают между волокнами, после чего растекаются по поверхности полотна), а плотность полотна, из которого изготовлена накладка, обеспечивает предотвращение попадания кусочков пищи на поверхность плиты и ее механических повреждений. Срок использования одной накладки составляет от 2 до 4 месяцев в зависимости от интенсивности использования плиты. После загрязнения всей поверхности накладки она подлежит замене.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ, СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И СБОРКИ В СОСТАВЕ ГАЗООТВОДЯЩЕГО СТВОЛА (ВАРИАНТЫ) | 2002 |

|

RU2219417C2 |

| КОМПОЗИТНЫЙ РЕЗЬБОВОЙ СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2006 |

|

RU2309848C1 |

| ЗАЩИТНАЯ ТКАНЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2435878C2 |

| ТКАНЬ ДЛЯ БАЛЛИСТИЧЕСКОЙ ЗАЩИТЫ И БАЛЛИСТИЧЕСКИЙ ЗАЩИТНЫЙ ТКАНЕВОЙ ПАКЕТ НА ЕЕ ОСНОВЕ | 1999 |

|

RU2175035C2 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СБОРКИ (ВАРИАНТЫ) | 2002 |

|

RU2219418C2 |

| КОМПОЗИЦИОННЫЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ ДЛЯ СПЕЦОДЕЖДЫ И ИЗДЕЛИЙ ТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2010 |

|

RU2457763C2 |

| ПРЕПРЕГ ГЕРМЕТИЧНОГО ОРГАНОПЛАСТИКА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2009 |

|

RU2395535C1 |

| ДЕТАЛЬ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ОКСИД/ОКСИД С ТРЕХМЕРНЫМ УСИЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2681176C2 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА (ВАРИАНТЫ) | 1999 |

|

RU2156397C1 |

Изобретение относится к предметам домашнего обихода, а именно к поверхностям рабочего стола или варочной панели электрических плит. Технический результат - защита поверхности электрических плит от загрязнения и механических повреждений. Защитная накладка выполнена из тканого полотна, образованного переплетением основных и уточных нитей из пропитанных замасливателем неорганических волокон, а именно из базальтового, стеклянного и/или кремнеземного волокна. Края накладки обработаны краевым швом с застрочкой стеклонитью. Содержание замасливателя в полотне составляет 0,01-0,05 мас. %, а поверхностная плотность полотна составляет не менее 210±20 г/м2. Изобретение позволяет решить проблему расширения арсенала технических средств, предназначенных для защиты поверхности (рабочего стола, варочной панели) электрических плит от загрязнения и механических повреждений. 3 з.п. ф-лы, 2 ил.

1. Защитная накладка из тканого полотна, образованного переплетением основных и уточных нитей из неорганических волокон, характеризующаяся тем, что нити выполнены из пропитанного замасливателем базальтового, стеклянного и/или кремнеземного волокна, края накладки обработаны краевым швом с застрочкой швейной стеклонитью, содержание замасливателя в полотне составляет 0,01-0,05 мас. %, а поверхностная плотность полотна составляет не менее 210±20 г/м2.

2. Накладка по п. 1, отличающаяся тем, что в качестве тканой структуры полотна выбрано сатиновое переплетение.

3. Накладка по п. 1, отличающаяся тем, что в качестве тканой структуры полотна выбрано саржевое переплетение.

4. Накладка по п. 1, отличающаяся тем, что в качестве тканой структуры полотна выбрано полотняное переплетение.

| Прибор для испытания тканей на истираемость | 1929 |

|

SU18568A1 |

| Способ изменения твердости готовых абразивных инструментов | 1935 |

|

SU45509A1 |

| Радиопеленгатор | 1935 |

|

SU48620A1 |

| КАТАЛИТИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ САМООЧИСТКИ ПЕЧЕЙ И КУХОННЫХ ПЛИТ | 2002 |

|

RU2302438C2 |

| US 20100083948 A1, 08.04.2010 | |||

| WO 2012173513 A1, 20.12.2012 | |||

| CN 101245924 A, 20.08.2008. | |||

Авторы

Даты

2018-03-28—Публикация

2017-02-21—Подача