Изобретение относится к горнодобывающей промышленности, а именно к способам обогащения драгоценных металлов при разработке россыпей, измельченного материала руд золота и платины, концентратов цветных металлов.

Одним из известных технических решений является центробежно-вибрационный способ разделения смесей, включающий подачу суспензии во вращающуюся чашу с нарифлениями, воздействие на чашу силовыми импульсами таким образом, что отношение частоты силовых импульсов к частоте вращения чаши составляет более 3, но менее 11 (патент РФ 2031727, B03B 5/32, 27.03.95).

Основным недостатком данного способа является то, что реализация в устройстве таких частот вращения, как, например, около 11 импульсов за один оборот чаши, невозможна из-за появления громадных величин центробежных полей.

Известными техническими решениями по устройству являются центробежно-вибрационные сепараторы, в которых разделение материала по плотности происходит в жидкой среде за счет центробежных сил, действующих на суспензию, помещенную во вращающийся рабочий орган, выполненный в виде конической чаши с кольцевыми нарифлениями. При этом для обеспечения разрыхления материала и повышения эффективности разделения, наряду с вращением вокруг своей оси, чаше сообщают еще и планетарное вращение (а.с. СССР N 1651955, кл. B03B 5/32, 1991 г., патент РФ 2100086, кл. B03B 5/32, 1993 г., патент РФ 2100087, кл. B03B 5/32, 1995 г.).

Основным недостатком указанных устройств является периодический принцип их работы, обусловленный тем, что для выгрузки полученного концентрата прекращают питание, аппарат останавливают и вручную или с помощью специальных оросительных систем водой смывают концентрат из кольцевых канавок. В связи с частыми остановками для сполоска рифлей чаши и низкой, в этой связи, производительностью известные сепараторы имеют ограниченное применение в основном при опробовании золотосодержащих песков малого объема при геологоразведочных работах.

Наиболее близким к изобретению техническим решением по способу является центробежно-вибрационный способ разделения смесей, включающий подачу материала во вращающуюся вокруг своей оси чашу с нарифлениями, воздействие на чашу переменным центробежным полем в плоскости, перпендикулярной оси чаши, и вывод продуктов разделения, при этом отношение максимальной величины поля к минимальной задают в пределах 1,4-3,5, а частоту циклов воздействия 1,1-3 за один оборот чаши (патент РФ 2128084, B03B 5/32, 27.03.99, прототип).

Недостатками известного способа являются:

- Относительно невысокая эффективность по разделению смесей, поскольку возникающие при работе центробежные и планетарные силовые поля действуют на частицы материала в одной плоскости.

- Известный способ не позволяет регулированием параметрами центробежных и планетарных силовых полей изменять вектор направления результирующей продольной составляющей центробежной силы относительно оси чаши, а значит изменять направление перемещения материала вдоль чаши для реализации автоматизированного вывода концентрата, что ограничивает область промышленного применения способа.

Решаемая задача по способу:

- повышение эффективности разделения смесей в потоке суспензии;

- создание условий, при которых регулированием параметрами центробежных и планетарных силовых полей достигается изменение вектора направления продольной составляющей центробежной силы вдоль оси чаши для реализации автоматизированного вывода концентрата.

Поставленная задача по способу достигается тем, что в известном центробежном способе разделения смесей, включающем подачу суспензии во вращающуюся вокруг своей оси чашу в виде усеченного конуса с рифлями, воздействие на суспензию переменным центробежным полем и вывод продуктов разделения, на суспензию воздействуют переменным центробежным полем в плоскости, наклонной к оси чаши на величину угла нутации прецессионного вращения чаши, при этом угол нутации устанавливают превышающим угол уклона конуса чаши, большее основание которой располагают со стороны закрепленной точки прецессии, а регулированием параметрами центробежного и планетарного силовых полей задают обратное направление вектора результирующей продольной составляющей центробежной силы вдоль оси чаши и производят автоматизированный вывод концентрата.

Из источников, ставших общедоступными, не выявлены технические решения, характеризующиеся признаками, идентичными всем существенным признакам заявляемого изобретения на способ центробежного разделения смесей, а по отношению к техническому решению, принятому за прототип, выявлена совокупность существенных отличительных признаков в заявляемом объекте, которые изложены в формуле изобретения.

Следовательно, заявленное изобретение на способ центробежного разделения смесей соответствует требованию «новизна».

Анализ известных технических решений по способу в исследуемой области позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявляемого способа центробежного разделения смесей по плотности в переменных центробежных полях. Совокупность его существенных признаков обеспечивает способу новое качество, выражающееся:

- в повышении эффективности процесса разделения смесей по плотности, которое в предлагаемом техническом решении достигается тем, что на материал воздействуют переменным центробежным полем в плоскости, наклонной к оси чаши на величину угла нутации прецессионного вращения чаши, вследствие чего возникает дополнительное ускорение, направленное поперек рифлей, которое способствует разрыхлению материала в кольцевых канавках рифлей и лучшей сегрегации зерен полезного ископаемого, то есть устраняется забивание кольцевых канавок и улучшается проникновение тяжелых минералов через слои легких минералов.

При расположении большего основания чаши со стороны вершины кругового конуса, описываемого осью чаши (со стороны закрепленной точки прецессии), по мере удаления от закрепленной точки прецессии радиус чаши уменьшается, а радиус прецессионного вращения чаши увеличивается. В итоге не происходит резкого возрастания радиуса фактической (абсолютной) траектории движения материала в процессе обогащения, то есть сохраняется постоянство амплитуды планетарных колебаний и величины дополнительного ускорения, что создает одинаковые условия разрыхления материала в кольцевых канавках рифлей и лучшей сегрегации зерен полезного ископаемого во всех рифлях по всей длине рабочей поверхности чаши.

- в возможности регулированием параметрами центробежного и планетарного силовых полей задавать направление вектора результирующей продольной составляющей центробежной силы вдоль оси чаши, что позволяет производить автоматизированный вывод концентрата без прекращения вращения чаши. Изменять направление вектора результирующей продольной составляющей центробежной силы вдоль оси чаши в предлагаемом техническом решении становится возможным благодаря расположению большего основания чаши со стороны закрепленной точки прецессии и установлению угла нутации, превышающим угол уклона конуса чаши.

Таким образом, заявляемый способ центробежного разделения смесей соответствует критерию «изобретательский уровень», так как совокупность его существенных признаков обеспечивает способу новое качество, выражающееся в повышении эффективности процесса разделения смесей по плотности и в возможности производить автоматизированный вывод концентрата без прекращения вращения чаши, что не следует явным образом из известного уровня техники.

Изобретение на способ центробежного разделения смесей соответствует критерию «промышленная применимость», так как оно может быть использовано в горной промышленности при обогащении полезных ископаемых, в том числе для разделения минеральных частиц по плотности в переменных центробежных полях при обработке золотосодержащих концентратов промывочных приборов и драг на шлихообогатительных и золотоизвлекательных фабриках, а также на фабриках по обогащению цветных металлов.

Наиболее близким к изобретению устройством по технической сущности и достигаемому эффекту является центробежный сепаратор, включающий станину, водило с приводом, механизм для регулирования угла нутации прецессионного вращения, сепарирующий блок с чашей в виде усеченного конуса, приводом чаши, питателем, сборными кожухами для вывода продуктов сепарации, жестко закрепленный на ведомом механизме привода прецессионного вращения в виде рамы, с двух сторон шарнирно соединенной со станиной (заявка на изобретение №2016111065/03(017448), кл. B03B 5/32, 2016 г., прототип).

Недостатками прототипа по устройству являются:

- при работе известного устройства в режиме обогащения число оборотов чаши вокруг своей оси значительно превышает число оборотов чаши при прецессионном ее вращении, что исключает возможность работы сепаратора в режиме с частотой циклов воздействия переменным центробежным полем на материал 1,1-3,0 за один оборот чаши;

- повышенная металлоемкость, обусловленная тем, что известное устройство включает раму с продольными и поперечными балками;

- повышенные динамические нагрузки на подшипниковый узел чаши, обусловленные расположением подшипникового узла чаши со стороны водила.

Решаемая задача по устройству:

- создание возможности работы сепаратора в режиме обогащения с частотой циклов воздействия переменным центробежным полем на материал больше одного, например 1,1-3,0 за один оборот чаши;

- снижение металлоемкости устройства;

- снижение динамических нагрузок на подшипниковый узел чаши.

Поставленная задача по устройству достигается тем, что в известном центробежном сепараторе для разделения смесей по плотности в переменных центробежных полях, включающем станину, водило с приводом, сепарирующий блок с чашей в виде усеченного конуса, питателем, сборными кожухами для вывода продуктов сепарации, жестко закрепленный на ведомом механизме привода прецессионного вращения, с двух сторон шарнирно соединенном со станиной, ведомый механизма привода прецессионного вращения сепарирующего блока выполнен в виде цилиндрической полой трубы, кожухи для вывода продуктов сепарации выполнены как единый корпус чаши, жестко связанный с полой трубой, полая труба выполнена как вал осевого вращения чаши с установленными на ней подшипниковым узлом и опорными подшипниками чаши, питатель является частью полости трубы с выполненными в ней разгрузочными окнами для поступления суспензии в чашу со стороны ее большего основания, вторая половина полости трубы отделена и выполнена как водовод для подачи воды в ороситель, расположенный напротив рабочей зоны чаши по всей ее длине.

Из источников, ставших общедоступными, не выявлены технические решения, характеризующиеся признаками, идентичными всем существенным признакам заявляемого изобретения на устройство центробежного разделения смесей, а по отношению к техническому решению, принятому за прототип, выявлена совокупность существенных отличительных признаков в заявляемом объекте, которые изложены в формуле изобретения.

Следовательно, заявленное изобретение на способ центробежного разделения смесей соответствует требованию «новизна».

Анализ известных технических решений по устройству в исследуемой области позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявляемого устройства для центробежного разделения смесей по плотности в переменных центробежных полях. Совокупность его существенных признаков обеспечивает устройству новое качество, выражающееся:

- в создании возможности работы сепаратора в режиме обогащения с частотой циклов воздействия переменным центробежным полем на материал больше одного, например 1,1-3,0 за один оборот чаши, который в предлагаемом техническом решении достигается превышением частоты прецессионного вращения чаши над частотой вращения чаши вокруг своей оси и подачей суспензии в чашу через окна в полой трубе, выполненные со стороны большего основания чаши, которое располагают со стороны закрепленной точки прецессии.

При этом за счет установления угла нутации большим угла уклона конуса чаши на материал в чаше в процессе обогащения будет действовать результирующая продольная составляющая центробежных сил, направленная от большего основания чаши в сторону меньшего ее основания, и материал будет перемещаться по рабочей поверхности чаши от большего основания чаши в сторону ее меньшего основания.

- в снижении металлоемкости устройства, которое в предлагаемом техническом решении достигается тем, что ведомая часть механизма привода прецессионного вращения сепарирующего блока выполнена в виде цилиндрической полой трубы, а сборные кожухи выполнены как единый корпус сепарирующего блока, что обеспечивает снижение металлоемкости устройства без потери жесткости конструкции. Снижение металлоемкости обеспечивается также тем, что часть полости трубы на промежутке от загрузочной воронки до разгрузочных окон, выполненных в стенках трубы напротив большего основания чаши, используется как питатель, а вторая половина полости трубы используется как водовод для поступления воды при сполоске концентрата. При этом возможность использования полости трубы как питателя обеспечивается тем, что цилиндрическая полая труба совершает прецессионное вращение, и на материал, поступивший в нее, воздействует центробежное поле, заставляющее материал перемещаться в полости от загрузочной воронки в сторону чаши и через окна в стенке трубы поступать на рабочую поверхность чаши.

- в снижении динамических нагрузок на подшипниковый узел чаши, которое в предлагаемом техническом решении достигается тем, что ведомая часть механизма привода прецессионного вращения сепарирующего блока выполнена в виде цилиндрической полой трубы, ось которой совпадает с осью чаши, что позволяет использовать полую трубу как вал чаши с установлением на ней подшипникового узла чаши со стороны закрепленной точки прецессии полой трубы, а также двух опорных подшипников для опоры большего и меньшего оснований чаши. Подшипниковый узел, установленный со стороны закрепленной точки прецессии (являющейся также точкой пересечения горизонтальной и вертикальной осей шарнира Гука), при прецессионном вращении полой трубы будет иметь лишь незначительные колебания в вертикальной и горизонтальной плоскостях осей шарнира Гука, что снижает динамические нагрузки на подшипниковый узел чаши.

Таким образом, все перечисленные признаки обеспечивают решение поставленных задач, а заявляемое техническое решение по устройству соответствует критерию «новизна».

Анализ известных технических решений по устройству в исследуемой области позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявляемого центробежного сепаратора для разделения смесей по плотности в переменных центробежных полях, и признать заявляемое решение соответствующим критерию «изобретательский уровень».

Изобретение по устройству соответствует критерию «промышленная применимость», так как оно может быть использовано в горной промышленности при обогащении полезных ископаемых, в том числе для разделения минеральных частиц по плотности в переменных центробежных полях при обработке золотосодержащих концентратов промывочных приборов и драг на шлихообогатительных фабриках, а также на золотоизвлекательных фабриках.

Заявляемое изобретение по центробежному сепаратору для разделения смесей по плотности позволяет осуществить заявляемое изобретение по способу центробежного разделения смесей.

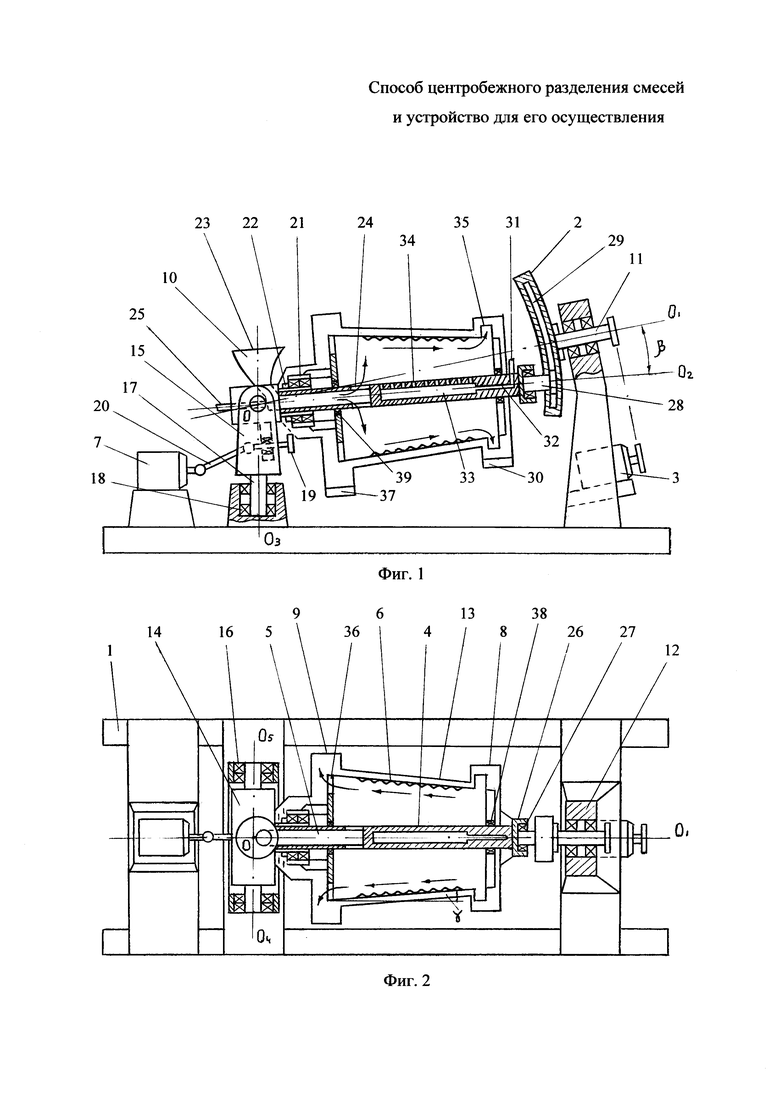

На фиг. 1 изображен центробежный сепаратор, вид сбоку, на фиг. 2 - вид сверху.

Центробежный сепаратор для разделения смесей по плотности в переменных центробежных полях состоит из станины 1, водила 2, двигателя 3 привода водила, цилиндрической полой трубы 4, питателя 5, чаши 6 в виде усеченного конуса, двигателя 7 привода чаши, сборного кожуха 8 для вывода хвостов сепарации, сборного кожуха 9 для вывода концентрата чаши, загрузочной воронки 10.

Водило своей ступицей насажено на вал 11 привода водила и зафиксировано. Вал привода водила закреплен на шарикоподшипниковой опоре 12, установленной на станине.

Кожух для вывода хвостов обогащения и кожух для вывода концентрата жестко соединены между собой в единый корпус 13 сепаратора, выполненного в виде усеченного конуса, концентрически расположенного относительно цилиндрической полой трубы.

Цилиндрическая полая труба с двух концов по своей продольной оси, совпадающей с осью О-О2 чаши, жестко соединена с корпусом сепаратора.

Одним концом цилиндрическая полая труба жестко закреплена на горизонтальном валу 14 шарнира Гука 15 по оси O-O2. Горизонтальный вал шарнира Гука, выполненный в виде балки, с обеих сторон опирается на подшипниковые опоры 16. Шарнир Гука своим вертикальным валом 17 посредством подшипников 18 закреплен на станине.

К балке горизонтального вала шарнира Гука через кронштейн с подшипниками закреплен вал шкива 19. Вал шкива через приводной вал 20, имеющий раздвижное шлицевое соединение, посредством шарнира равных угловых скоростей соединен с валом двигателя чаши.

Подшипниковый узел 21 чаши своей обоймой плотно насажен на цилиндрическую полую трубу и закреплен на балке горизонтального вала шарнира Гука. На подшипниковом узле чаши установлен шкив 22. На горизонтальном валу шарнира Гука жестко закреплена загрузочная воронка в виде патрубка с зевом 23. Загрузочная воронка соединена с питателем центробежного принципа действия, представляющим собой внутреннюю полость части цилиндрической полой трубы со стороны примыкания трубы к горизонтальному валу шарнира Гука. Полость питателя, размещенная в цилиндрической полой трубе, заканчивается разгрузочными окнами 24, выполненными в цилиндрической полой трубе на уровне большего основания чаши и служащими для вывода суспензии из питателя в рабочую зону чаши. К горизонтальному валу шарнира Гука по оси O-O2 присоединен шланг 25 для подачи воды в питатель, в случае поступления материала из воронки в сухом виде.

На другом конце цилиндрической полой трубы в центре меньшего основания корпуса сепаратора, расположенного со стороны водила, по оси O-O2 жестко закреплена обойма 26 с подшипником 27. В подшипник плотно входит штифт 28, который имеет возможность перемещаться вдоль водила в пазу 29 для регулирования угла нутации. В предлагаемом устройстве угол нутации равен углу наклона оси O-O2 собственного вращения чаши к оси O-O1 прецессионного вращения чаши, совпадающей с осью вала привода водила. После установки оптимального угла нутации штифт прочно закрепляется на водиле. Паз на водиле выполнен в виде дуги относительно точки О с одинаковым до нее расстоянием от всех точек дуги. Точка О является точкой пересечения всех осей: оси вала привода водила O-O1, оси чаши O-O2, вертикальной O-O3 и горизонтальной O4-O5 осей шарнира Гука.

Точка О является закрепленной точкой при прецессионном вращении цилиндрической полой трубы и чаши вокруг неподвижной оси O-O1.

Сборный кожух для вывода хвостов сепарации может быть выполнен улиткообразным и снабжен выпускным отверстием 30 для фиксированного вывода хвостов сепарации в заданном направлении.

Для обеспечения процесса сполоска чаши сепаратора технологическая вода через шланг 31, закрепленный на цилиндрической полой трубе, и водовод 32, размещенный в полости цилиндрической трубы в ее части, отделенной от питателя и расположенной со стороны водила, поступает в ороситель 33, также размещенный в полости цилиндрической трубы и имеющий отверстия 34 в стенках трубы на длину, равную длине рабочей зоны чаши.

Для вывода хвостов сепарации при работе чаши в режиме обогащения в меньшем основании усеченного конуса чаши предусмотрены выпускные отверстия 35. Для вывода концентрата полезных ископаемых из рабочей зоны чаши в процессе сполоска в большем основании усеченного конуса чаши, расположенном со стороны закрепленной точки, предусмотрены выпускные отверстия 36, через которые концентрат поступает в сборный кожух для вывода концентрата. Сборный кожух для вывода концентрата может быть выполнен в виде улитки, снабженной выпускным отверстием 37 для фиксированного вывода концентрата через специальный лоток в контейнер (не указаны).

Для уменьшения динамических нагрузок на подшипниковый узел чаши на цилиндрической полой трубе размещены подшипники 38 и 39, посредством которых чаша, имеющая вид усеченного конуса, дополнительно закреплена на цилиндрической полой трубе своими большим и меньшим основаниями.

Устройство работает следующим образом.

От двигателя 3 через вал 11 привода водила сообщается вращение водилу 2 вокруг оси O-O1. При вращении водило увлекает за собой цилиндрическую полую трубу 4, являющуюся ведомой частью механизма привода прецессионного вращения сепарирующего блока, состоящего из питателя 5, чаши 6 в виде усеченного конуса, сборного кожуха 8 для вывода хвостов сепарации, сборного кожуха 9 для вывода концентрата чаши. Цилиндрическая полая труба придает сепарирующему блоку прецессионное вращение.

Благодаря соединению цилиндрической полой трубы 4 одним концом со станиной 1 посредством шарнира Гука 15, а другим концом с водилом 2 посредством подшипника 27 со штифтом 28, сепарирующий блок с чашей 6 совершает прецессионное вращение таким образом, что продольная ось чаши O-O2 описывает в пространстве круговой конус вращения с вершиной в точке О и осью O-O1 кругового конуса, являющейся также неподвижной осью вала 11 привода водила.

Такое соединение не дает цилиндрической полой трубе вращаться вокруг собственной продольной оси O-O2. Поэтому при прецессионном вращении цилиндрической полой трубы по траектории кругового конуса подшипниковый узел 21 чаши, вал со шкивом 19 и загрузочная воронка 10, расположенные в непосредственной близости от точки пересечения осей шарнира Гука 15, будут иметь лишь незначительные колебания в вертикальной и горизонтальной плоскостях осей шарнира Гука.

При этом зево 23 загрузочной воронки 10 будет всегда направлено вверх, а выпускное отверстие 30 кожуха для вывода хвостов сепарации и выпускное отверстие 37 кожуха для вывода концентрата будут направлены в одну, наперед заданную, сторону.

Осевое вращение чаше 6 передается от вала двигателя 7 чаши через приводной вал 20, имеющий раздвижное шлицевое соединение и шарнир равных угловых скоростей, и шкив 19, соединенный клиноременной (или цепной) передачей со шкивом 22 подшипникового узла чаши. Шарнир равных угловых скоростей позволяет передавать вращение от вала двигателя чаши валу со шкивом 19 равномерно вне зависимости от угла между этими валами.

Исходный материал подается в питатель 5 в виде суспензии с оптимальным соотношением Т:Ж. При поступлении материала в загрузочную воронку 10 в сухом виде через шланг 25 подается необходимое количество технологической воды для обеспечения в суспензии требуемого соотношения Т:Ж.

В питателе, представляющем собой внутреннюю полость цилиндрической трубы 4, на поступивший материал действуют центробежные силы, возникающие в результате прецессионного вращения цилиндрической трубы. Под действием центробежной силы и ее продольной составляющей материал вовлекается во вращательно-поступательное движение по питателю в сторону чаши, где через разгрузочные окна 24 в цилиндрической трубе материал за счет центробежного ускорения выбрасывается на поверхность рабочей зоны чаши 6 со стороны ее большего основания.

Поступивший во вращающуюся чашу 6 поток суспензии перемещается в процессе обогащения по рабочей зоне чаши от большего основания к ее меньшему основанию, и хвосты материала выводятся из процесса обогащения через выпускные отверстия 35 меньшего основания чаши в сборный кожух 8, где под действием центробежной силы хвосты перемещаются к выпускному отверстию 30 и фиксировано в заданном направлении выводятся в специальный лоток (не показано).

При вращении чаши вокруг собственной оси O-O2 с одновременным прецессионным ее вращением относительно оси O-O1, кроме воздействия на материал в чаше переменного центробежного поля, возникает дополнительное ускорение, направленное поперек рифлей, которое способствует разрыхлению материала в кольцевых канавках рифлей и лучшей сегрегации зерен полезного ископаемого. При этом благодаря расположению большего основания чаши со стороны закрепленной точки прецессии сохраняется постоянство величины дополнительного ускорения по всей длине рабочей поверхности чаши, что создает одинаковые условия разрыхления материала во всех кольцевых канавках рифлей.

Необходимо отметить, что направление вектора результирующей продольной составляющей центробежной силы в чаше, а значит и направление перемещения материала в ней, определяется величинами угла нутации β и угла уклона конуса (конусности) γ чаши, а также зависит от соотношения центробежных и планетарных силовых полей, возникающих в чаше в результате центробежного и прецессионного вращения чаши. В предлагаемом изобретении для работы сепаратора в режиме центробежно-вибрационного разделения смесей угол нутации β всегда устанавливается большим угла уклона конуса γ чаши, а частота прецессионного вращения чаши превышает частоту вращения чаши вокруг своей оси. При этом радиус фактической (абсолютной) траектории движения материала за счет прецессионного вращении чаши больше радиуса траектории относительного движения материала в чаше.

В предлагаемом устройстве поступление суспензии в чашу предусмотрено со стороны большего основания чаши (со стороны закрепленной точки О) и перемещение материала при работе чаши в режиме центробежно-вибрационного обогащения происходит от большего основания чаши к меньшему.

Вместе с тем вектор продольной составляющей центробежной силы, возникающий от вращения чаши вокруг своей оси O-O2, направлен от меньшего основания чаши к большему, то есть противодействует перемещению материала в чаше.

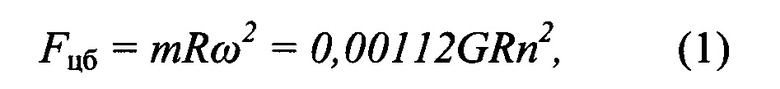

Имея в виду, что центробежная сила пропорциональна квадрату угловой скорости:

где Fцб - центробежная сила;

m - масса минеральных частиц;

R - радиус вращения минеральных частиц;

ω - угловая скорость вращения (чаши, водила);

G - вес минеральных частиц;

n - число оборотов в минуту (чаши, водила).

очевидно, что продольная составляющая центробежной силы Pч.п=Fцб.ч.п⋅sinβ, возникающая от прецессионного вращения чаши в условиях работы сепаратора в режиме центробежно-вибрационного разделения смесей, будет превышать продольную составляющую центробежной силы Pч=Fцб.ч.⋅sinγ, возникающую от вращения чаши вокруг своей оси.

На материал в чаше, при ее работе в режиме центробежно-вибрационного обогащения, будет действовать результирующая продольная составляющая центробежных сил, направленная от большего основания чаши в сторону меньшего ее основания, и материал будет перемещаться по рабочей поверхности чаши в сторону меньшего основания чаши к сборному кожуху для вывода хвостов сепарации (фиг. 1).

Из формулы (1) видно, что центробежная сила (а значит и ее продольная составляющая) пропорциональна квадрату скорости вращения, то есть в значительно большей степени зависит не от радиуса вращения частиц материала, а от числа оборотов чаши вокруг своей оси и от частоты прецессионного вращения чаши (то есть от числа оборотов водила вокруг оси O-O1).

Опираясь на эти условия, в предлагаемом изобретении реализуется автоматизированный сполоск чаши. Автоматизированный сполоск чаши осуществляется изменением соотношения центробежных и планетарных силовых полей, возникающих в чаше в результате центробежного и прецессионного вращения чаши. Это достигается изменением соотношения числа оборотов чаши вокруг своей оси к числу оборотов чаши при прецессионном вращении (к числу оборотов водила вокруг оси O-O1).

Для изменения вектора направления результирующей продольной составляющей центробежной силы в чаше на противоположенное направление необходимо: либо увеличить число оборотов чаши вокруг своей оси, либо уменьшить число оборотов водила вокруг оси O-O1, либо совместить эти действия.

Таким образом, автоматизированный сполоск концентрата в предлагаемом изобретении может осуществляться, например, простым уменьшением угловой скорости прецессионного вращения чаши до угловой скорости, при которой продольная составляющая центробежной силы, возникающая от центробежного вращения чаши вокруг своей оси, превысит продольную составляющую центробежной силы, возникающую от прецессионного вращения чаши, и вектор результирующей продольной составляющей центробежной силы в чаше будет направлен от меньшего ее основания к большему.

Для осуществления автоматизированного сполоска чаши прекращают подачу суспензии в чашу. Снижают число оборотов водила, при которых продольная составляющая центробежной силы, возникающая от центробежного вращения чаши вокруг своей оси, превысит продольную составляющую центробежной силы, возникающую от прецессионного вращения чаши, и вектор результирующей продольной составляющей центробежной силы в чаше будет направлен от меньшего ее основания к большему.

Через шланг 31 и водовод 32 подают под давлением технологическую воду в ороситель 33 для осуществления через отверстия 34 смыва концентрата тяжелых минералов из межрифельного пространства. Концентрат из межрифельного пространства смывается водой и перемещается за счет результирующей продольной составляющей центробежной силы к выпускным отверстиям 36 со стороны большего основания чаши (фиг. 2). Через выпускные отверстия 36 концентрат поступает в сборный кожух 9 для вывода концентрата, где через выпускное отверстие 37 выводиться в заданном направлении на лоток и по нему поступает в специальный контейнер.

Автоматизированный сполоск чаши займет около одной минуты. В рабочий режим сепарации чаша выводиться увеличением числа оборотов водила, то есть числа прецессионных оборотов чаши, с прекращением подачи смывной воды.

Предлагаемый способ центробежного разделения смесей позволяет повысить эффективность процесса разделения смесей по плотности за счет устранения забивания кольцевых канавок рифлей и улучшения сегрегации зерен полезного ископаемого.

Предлагаемый способ позволяет производить автоматизированный вывод концентрата без остановки центробежного и прецессионного вращения чаши и сократить длительность процесса сполоска чаши, что значительно расширяет область промышленного применения способа при обогащении драгоценных металлов россыпной и рудной добычи, при попутном извлечении золота из песчано-гравийных продуктов, при обогащении концентратов цветных металлов.

Предлагаемое устройство позволяет реализовать предлагаемый способ, при этом устройство имеет надежные, проверенные временем приводы прецессионного и осевого вращения чаши, которые работают самостоятельно и независимо, что дает возможность изменять направление прецессионного вращения чаши в сторону, противоположную вращению чаши вокруг своей оси, то есть позволяет расширить диапазон параметров регулирования процессом обогащения.

Надежные приводы устройства и автоматизированный сполоск концентрата без остановки прецессионного и осевого вращения чаши позволяют создавать модели сепараторов с высокой единичной производительностью, которые могут найти широкое применение в производственных условиях.

Для специалистов в данной области техники очевидно, что в конструкцию вышеописанного устройства могут быть внесены изменения и дополнения, не выходящие за рамки сути изобретения, объем которого определен в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАНЕТАРНЫЙ СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ МИНЕРАЛЬНЫХ ЧАСТИЦ ПО ПЛОТНОСТИ "ВЕКТОР-М" | 2016 |

|

RU2645027C2 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР "СФЕРА-М" | 2016 |

|

RU2645021C2 |

| ПЛАНЕТАРНЫЙ КЛАССИФИЦИРУЮЩИЙ ОБОГАТИТЕЛЬНЫЙ АППАРАТ "ГРАНЬ-М" | 2016 |

|

RU2632789C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО РАЗДЕЛЕНИЯ СМЕСЕЙ | 2017 |

|

RU2676111C1 |

| ПРЕЦЕССИОННЫЙ ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 2019 |

|

RU2707111C1 |

| ПРЕЦЕССИОННЫЙ ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 2020 |

|

RU2760664C1 |

| Центробежный сепаратор | 1982 |

|

SU1115802A1 |

| ПРЕЦЕССИОННЫЙ ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1995 |

|

RU2132234C1 |

| Способ извлечения металлической ртути из ртутьсодержащих отходов | 2015 |

|

RU2606376C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1998 |

|

RU2132738C1 |

Изобретение относится к горнодобывающей промышленности, а именно к центробежному разделению смесей при обогащении концентратов россыпных месторождений, измельченного материала руд золота, платины и других тяжелых минералов. Способ центробежного разделения смесей включает подачу суспензии во вращающуюся вокруг своей оси чашу в виде усеченного конуса с рифлями, воздействие на суспензию переменным центробежным полем и вывод продуктов разделения. На суспензию воздействуют переменным центробежным полем в плоскости, наклонной к оси чаши на величину угла нутации прецессионного вращения чаши. Угол нутации устанавливают превышающим угол уклона конуса чаши, большее основание которой располагают со стороны закрепленной точки прецессии. Регулированием параметрами центробежного и планетарного силовых полей задают обратное направление вектора результирующей продольной составляющей центробежной силы вдоль оси чаши и производят автоматизированный вывод концентрата. Способ осуществляют с помощью сепаратора, включающего станину, водило с приводом, сепарирующий блок с чашей в виде усеченного конуса, питателем, сборными кожухами для вывода продуктов сепарации, жестко закрепленного на ведомом механизме привода прецессионного вращения, шарнирно соединенном со станиной. Ведомый механизм привода прецессионного вращения сепарирующего блока выполнен в виде полой трубы. Кожухи для вывода продуктов сепарации выполнены как единый корпус чаши, жестко связанный с трубой. Полая труба выполнена как вал осевого вращения чаши с установленными на ней подшипниковым узлом и опорными подшипниками чаши. Питатель является частью полости трубы с выполненными в ней разгрузочными окнами для поступления суспензии в чашу со стороны ее большего основания. Вторая половина полости трубы отделена и выполнена как водовод для подачи воды в ороситель, расположенный напротив рабочей зоны чаши по всей ее длине. Технический результат - повышение эффективности извлечения полезного ископаемого в концентрат. 2 н.п. ф-лы, 2 ил.

1. Способ центробежного разделения смесей, включающий подачу суспензии во вращающуюся вокруг своей оси чашу в виде усеченного конуса с рифлями, воздействие на суспензию переменным центробежным полем и вывод продуктов разделения, отличающийся тем, что на суспензию воздействуют переменным центробежным полем в плоскости, наклонной к оси чаши на величину угла нутации прецессионного вращения чаши, при этом угол нутации устанавливают превышающим угол уклона конуса чаши, большее основание которой располагают со стороны закрепленной точки прецессии, а регулированием параметрами центробежного и планетарного силовых полей задают обратное направление вектора результирующей продольной составляющей центробежной силы вдоль оси чаши и производят автоматизированный вывод концентрата.

2. Центробежный сепаратор, включающий станину, водило с приводом, сепарирующий блок с чашей в виде усеченного конуса, питателем, сборными кожухами для вывода продуктов сепарации, жестко закрепленный на ведомом механизме привода прецессионного вращения, шарнирно соединенном со станиной, отличающийся тем, что ведомый механизм привода прецессионного вращения сепарирующего блока выполнен в виде полой трубы, кожухи для вывода продуктов сепарации выполнены как единый корпус чаши, жестко связанный с трубой, полая труба выполнена как вал осевого вращения чаши с установленными на ней подшипниковым узлом и опорными подшипниками чаши, питатель является частью полости трубы с выполненными в ней разгрузочными окнами для поступления суспензии в чашу со стороны ее большего основания, вторая половина полости трубы отделена и выполнена как водовод для подачи воды в ороситель, расположенный напротив рабочей зоны чаши по всей ее длине.

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР ЛЕЙТЕСА А.Б. | 1998 |

|

RU2123884C1 |

| Планетарно-метательный аппарат для обогащения полезных ископаемых | 1958 |

|

SU119494A1 |

| Барабанный грохот | 1957 |

|

SU114025A1 |

| Осадительная центрифуга | 1978 |

|

SU787091A1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 2001 |

|

RU2196004C2 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 2010 |

|

RU2440194C1 |

| ЦЕНТРОБЕЖНО-ВИБРАЦИОННЫЙ КОНЦЕНТРАТОР | 1995 |

|

RU2100087C1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 1998 |

|

RU2136373C1 |

| US 4799920 A, 24.01.1989. | |||

Авторы

Даты

2018-03-28—Публикация

2016-11-14—Подача