Область техники, к которой относится изобретение

Настоящее изобретение относится к способу полимеризации олефина и, в частности, к способу полимеризации олефина, который позволяет получать полиолефин с высокой производительностью при одновременном подавлении образования листовых отложений или налипания в реакторе.

Уровень техники

Способ газофазной полимеризации олефина с использованием псевдоожиженного слоя уже давно применяется для коммерческого использования. На фиг. 1 приводится принципиальная схема, иллюстрирующая традиционный реактор с псевдоожиженным слоем, применяемый в реакции полимеризации, в котором осуществляется полимеризация олефина. Как показано на фиг. 1, реактор 10 с псевдоожиженным слоем разделен на реакционную зону А, в которой происходит реакция полимеризации олефина, и свободную зону В, расположенную сверху от реакционной зоны А и имеющую большую часть твердых полимерных частиц, отделенных от газовой фазы. В реакторе 10 реакционная зона А ограничена вертикальной цилиндрической секцией «а». Для поддержания псевдоожиженного слоя полиолефина, образующегося в реакционной зоне А, поток реакционноспособного газа непрерывно подается во входной патрубок 11 в донной части реактора 10. Непрореагировавшие мономеры потока реакционноспособного газа выпускаются через выходной патрубок 13, расположенный на верхней части реактора 10. Отделенные от выпускаемого потока реакционноспособного газа и охлажденные оставшиеся частицы поступают обратно в нижнюю часть слоя полимера через входной патрубок 11 в донной части реактора 10. Полимер (т.е. продукт), образованный в реакторе 10, непрерывно отводится из псевдоожиженного слоя. На фиг. 1 позицией 14 обозначен входной патрубок для подачи частиц катализатора или форполимера, и позицией 12 обозначен газораспределитель.

На фиг. 2 приводится принципиальная схема, иллюстрирующая другой тип реактора с псевдоожиженным слоем, применяемого в реакции полимеризации, в котором происходит реакция полимеризации олефина. Реактор полимеризации, показанный на фиг. 2, представляет собой реактор 10 с псевдоожиженным слоем с внутренней циркуляцией, который оснащен тяговой трубой 20 в псевдоожиженном слое А для циркуляции твердых (полиолефиновых) частиц. Тяговая труба 20 разделяет реактор 10 с псевдоожиженным слоем с внутренней циркуляцией на две зоны полимеризации. Внутри тяговой трубы 20 формируется подъемная зона, в которой растущий полиолефин перемещается вверх в условиях быстрого псевдоожижения, а снаружи тяговой трубы 20 формируется затрубная зона, в которой полиолефин после прохождения через подъемную зону перемещается вниз под действием силы тяжести. Проходя через затрубную зону, полиолефин поступает обратно в нижнюю часть подъемной зоны. Таким образом полиолефин циркулирует с осуществлением реакции полимеризации при перемещении между подъемной и затрубной зонами. Как показано на фиг. 1 и фиг. 2, обычный реактор 10 полимеризации с псевдоожиженным слоем, использующийся для полимеризации олефина, состоит из цилиндрической секции "а" основания, образующей реакционную зону А, и конической верхней секции, образующей свободную зону В.

В реакторе 10 с псевдоожиженным слоем, используемым для газофазной полимеризации олефина, необходимо предотвращать агломерирование продукта, такое как образование листовых отложений или налипание (т.е. загрязнение реактора) на стенке или других частях реактора 10. Были предложены различные способы решения этой проблемы. Например, в патенте US 4956427 описан способ отверждения аминосиликона в результате гидролиза для покрытия внутренней поверхности реактора газофазной полимеризации, причем данный способ требует невыгодного длительного прекращения работы и высоких затрат для нанесения покрытия на внутреннюю поверхность реактора. В патенте US 3984387 описан способ предотвращения образования локально перегретых частиц полимера за счет введения инертного газа, такого как азот, гелий и т.д., вместе с газообразным мономером в реактор полимеризации. Данный способ может снижать парциальное давление мономеров в реакторе, но ухудшает активность катализатора. Кроме того, в патентах US 4650841 и US 4551509 описан способ предотвращения загрязнения с помощью деактивирующего вещества для снижения каталитической активности. В патенте US 5733988 описано использование спирто-, аммиак- или серосодержащего вещества в качестве вещества для предотвращения загрязнения. В патенте US 5804678 описан способ предотвращения загрязнения с помощью добавления воды, спирта или кетона. Однако эти способы приводят к ухудшению каталитической активности с целью предотвращения агломерирования частиц только с уменьшением реакционной способности. В патенте US 5473028 описан способ предотвращения загрязнения без снижения каталитической активности за счет добавления нанесенного алюмоксана или твердого алюмоксана в реактор, причем данный способ влечет за собой экономические затруднения при коммерческом применении, поскольку алюмоксан является очень дорогостоящим.

С другой стороны, были предприняты многочисленные попытки решить проблему, связанную с агломерированием продуктов, путем совершенствования конструкции реактора. Например, в патенте US 4003712 описан вертикальный реактор с псевдоожиженным слоем, имеющий цилиндрическую секцию основания, переходящую в короткую коническую секцию, и дополнительную цилиндрическую секцию основания с поперечным сечением, превышающем поперечное сечение указанной цилиндрической секции основания. Реакция полимеризации происходит в нижней части реактора, в то время как частицы полимера отделяются от газового потока в верхней части реактора, которая образует стабильную зону. Кроме того, в WO 96/04322, ЕР 0301872, ЕР 0475603 и ЕР 0728771 делается попытка решить проблему агломерирования продукта на основе конфигурации реактора. К сожалению, реакторы, описанные в этих патентах, допускают налипание частиц полимера в переходной зоне между основанием и верхней секцией, в связи с этим непрерывно уменьшающееся поперечное сечение может вызвать прекращение реакции полимеризации, что приводит к необходимости промывки реакторов. Кроме того, в патенте US 5428118 описан способ подавления образования листовых отложений или налипания продукта или исключения образования налипающих частиц с помощью подачи потока воздуха в тангенциальном направлении вдоль стенки свободной зоны. Это делает конструкцию реактора слишком сложной. Общей чертой указанных выше способов является то, что псевдоожиженный слой А расположен в цилиндрической секции "а" реактора.

Раскрытие изобретения

Поэтому целью настоящего изобретения является предложить способ полимеризации олефина, который решает указанные выше проблемы известного уровня техники.

Еще одной целью настоящего изобретения является предложить способ полимеризации олефина, который позволяет проводить полимеризацию полиолефина с высокой производительностью при одновременном подавлении образования листовых отложений или налипания в реакторе.

Для достижения целей настоящего изобретения предложен способ полимеризации олефина, включающий в себя: подачу циркуляционного газа, содержащего по меньшей мере один альфа-олефин и инертный газ, в реактор; полимеризацию указанного альфа-олефина в полиолефин в реакционной зоне в реакторе; и отведение указанного полиолефина из реактора, причем указанный реактор содержит цилиндрическую секцию "а" основания, расположенную в его нижней части, и коническую верхнюю секцию "b", расположенную сверху от указанной цилиндрической секции основания и имеющую открытый верх. Коническая верхняя секция "b" имеет угол наклона в диапазоне от 4° до 7° относительно перпендикулярной линии. Внутреннее пространство реактора разделено на реакционную зону А, которая представляет собой зону с псевдоожиженным слоем, в которой происходит полимеризация олефина, и свободную зону В, расположенную сверху от указанной реакционной зоны А и имеющую отделенные от газовой фазы твердые частицы полиолефина. Высота псевдоожиженного слоя составляет по меньшей мере высоту цилиндрической секции "а" основания и 80% или менее высоты конической верхней секции "b".

Результаты изобретения

Способ полимеризации олефина в соответствии с настоящим изобретением позволяет осуществлять полимеризацию полиолефина с высокой производительностью при одновременном подавлении явления образования листовых отложений или налипания, которое обычно происходит в псевдоожиженном слое реакции полимеризации.

Краткое описание чертежей

На фиг. 1 приводится принципиальная схема, иллюстрирующая традиционный реактор полимеризации с псевдоожиженным слоем, используемый при полимеризации олефина.

На фиг. 2 приводится принципиальная схема, иллюстрирующая другой традиционный реактор полимеризации с псевдоожиженным слоем, используемый при полимеризации олефина.

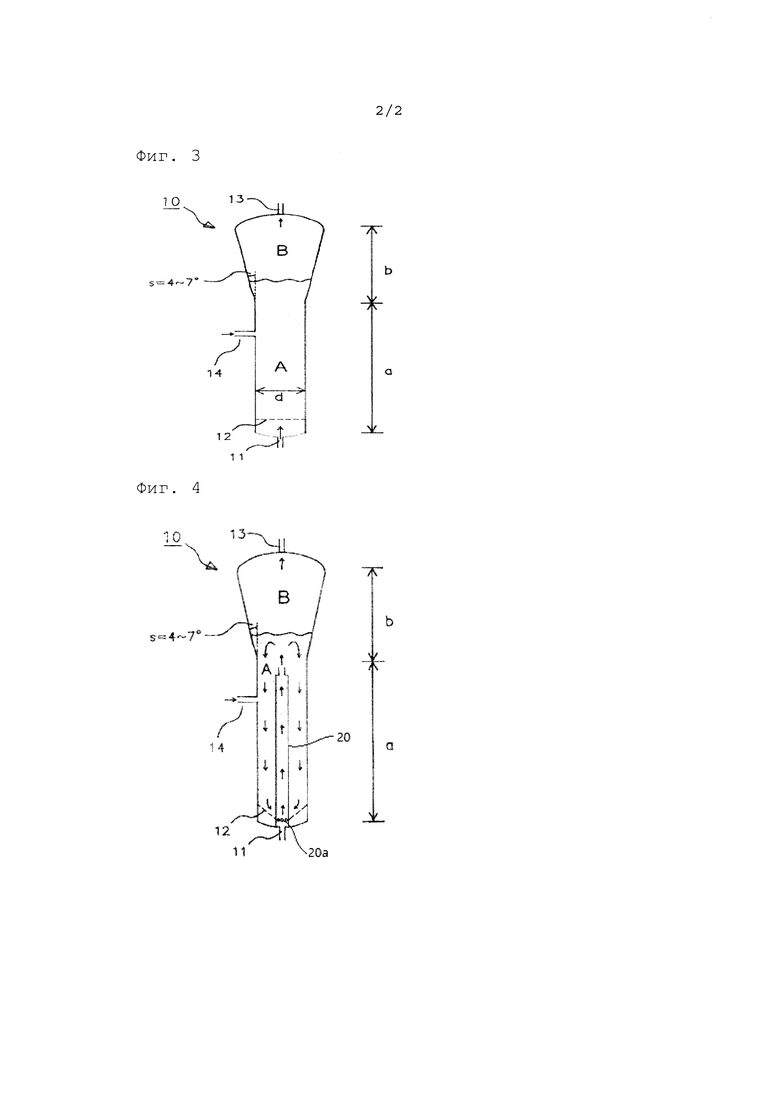

На фиг. 3 представлена схема, иллюстрирующая пример реактора полимеризации с псевдоожиженным слоем, в котором может осуществляться способ полимеризации олефина в соответствии с настоящим изобретением.

На фиг. 4 представлена схема, иллюстрирующая другой пример реактора полимеризации с псевдоожиженным слоем, в котором может осуществляться способ полимеризации олефина в соответствии с настоящим изобретением.

Лучшие варианты осуществления изобретения

Ниже будет дано подробное описание настоящего изобретения со ссылкой на прилагаемые чертежи. Одинаковыми номерами позиций обозначены компоненты с одинаковыми или похожими функциями. Способ полимеризации олефина в соответствии с настоящим изобретением включает в себя: подачу циркуляционного газа, содержащего по меньшей мере один альфа-олефин и инертный газ, в реактор; полимеризацию указанного альфа-олефина в полиолефин в реакционной зоне в реакторе; и отведение указанного полиолефина из реактора.

На фиг. 3 представлена схема, иллюстрирующая пример реактора полимеризации с псевдоожиженным слоем, в котором может быть осуществлен способ полимеризации олефина в соответствии с настоящим изобретением. Как показано на фиг. 3, реактор 10, в котором может быть осуществлен способ полимеризации олефина в соответствии с настоящим изобретением, образован из: (i) цилиндрической секции "а" основания, расположенной в нижней части реактора 10, и (ii) конической верхней секции "b", расположенной сверху от указанной цилиндрической секции "а" основания и имеющей открытый верх. Кроме того, внутреннее пространство реактора 10 разделено на реакционную зону А, которая представляет собой зону с псевдоожиженным слоем, в которой происходит полимеризация олефина, и свободную зону В, расположенную сверху от указанной реакционной зоны А и содержащую отделенные от газовой фазы твердые частицы полиолефина. Таким же образом, как и в традиционном реакторе, предусмотрен входной патрубок 11 в донной части реактора 10 для того, чтобы циркуляционный газ (т.е. реакционноспособный газ), содержащий альфа-олефин и инертный газ, непрерывно подавался в реактор 10 через входной патрубок 11; выходной патрубок 13 предусмотрен в верхней части реактора 10 для отведения непрореагировавшего циркуляционного газа из реактора 10; и входной патрубок 14 катализатора или форполимера предусмотрен в боковой части реактора 10 для подачи катализатора и/или форполимера в реактор. При необходимости, газораспределитель 12 может быть дополнительно предусмотрен в реакторе 10 для распределения циркуляционного газа. Полимер (т.е. продукт), образованный в реакторе 10, непрерывно отводится из псевдоожиженного слоя А через выходной патрубок для полиолефина (не показан).

В способе полимеризации олефина в соответствии с настоящим изобретением псевдоожиженный слой А, в котором происходит реакция полимеризации, выполнен с возможностью продолжаться в коническую верхнюю секцию "b". Иными словами, верх псевдоожиженного слоя А формируется в конической верхней секции "b". С учетом высоты разделения при перемещении (transport disengagement height, TDH) верх псевдоожиженного слоя А расположен так, что высота псевдоожиженного слоя А по меньшей мере составляет высоту цилиндрической секции "а" основания и 80% или менее высоты конической верхней секции "b". Предпочтительно псевдоожиженный слой А (от нижней точки) составляет от 5% до 50% высоты конической верхней секции "b". Более предпочтительно псевдоожиженный слой А составляет от 10% до 30% высоты конической верхней секции "b". В связи с этим концентрация частиц понижается от псевдоожиженного слоя А к верхней части реактора, и TDH означает высоту, на которой не происходит какого-либо дальнейшего падения концентрации частиц. Если псевдоожиженный слой А имеет слишком большую высоту, циркуляционный газ и частицы полиолефина смешиваются друг с другом при значительно более низкой линейной скорости газа, чем линейная скорость газа в цилиндрической секции "а" основания, в связи с этим реактор может загрязняться в результате образования листовых отложений. Если высота псевдоожиженного слоя А слишком мала, явления образования листовых отложений и налипания могут происходить в наклонной части конической верхней секции "b", что может приводить к загрязнению реактора 10.

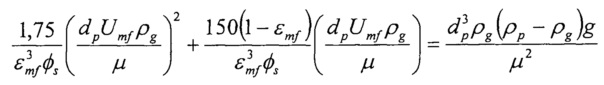

С гидродинамической точки зрения необходимо регулировать скорость газового потока в зоне полимеризации, т.е. в реакционной зоне А, чтобы эффективно устранять теплоту реакции и предотвращать образование тонкодисперсных частиц, вызванное трением между частицами. Работа должна осуществляться при минимальной или более высокой скорости псевдоожижения, чтобы эффективно устранять теплоту реакции. Как хорошо известно в данной области техники, работу невозможно осуществлять при скорости потока текучей среди выше критических условий суспендирования частиц и при избыточном трении между частицами. Поэтому требуется надлежащее регулирование соотношения между минимальной скоростью псевдоожижения и конечной скоростью, устранение теплоты реакции и подавление образования тонкодисперсных частиц. Минимальная скорость псевдоожижения частицы может быть вычислена в соответствии со следующим уравнением 1 (уравнение Ergen, 1955) или уравнением 2 (уравнение Wen и Yu, 1966):

Уравнение 1:

В уравнении 1 Umf является минимальной скоростью псевдоожижения (м/с); Ar является постоянной Архимеда; μ является вязкостью (сП) газа; dp является диаметром (м) частицы; и ρр является плотностью (г/см3) частицы.

Уравнение 2:

В уравнении 2 εmf является пористостью частицы при минимальной скорости псевдоожижения; φs является сферичностью частицы; ρg является плотностью (г/см3) газа; g является ускорением силы тяжести; и μ, dp, Umf и ρр означают то же самое, что и в уравнении 1.

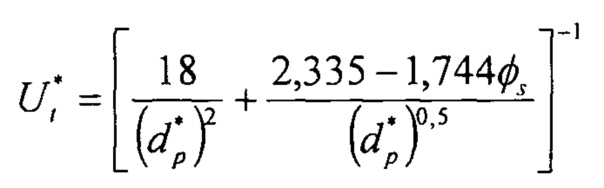

Кроме того, конечная скорость частицы в газовой фазе может быть определена в зависимости от скорости прохождения газа в соответствии со следующим уравнением 3 (соотношение Kunii и Levenspiel, 1969), или следующим уравнением 4 (соотношение Haider и Levenspiel, 1989):

Уравнение 3:

для Rep<5,76

для Rep<5,76

для 5,76<Rep<540

для 5,76<Rep<540

для 540<Rep<200000

для 540<Rep<200000

В уравнении 3 Ut,spherical является конечной скоростью частицы; Rep является числом Рейнольдса частицы; и другие обозначения являются такими же, как определено в уравнении 2.

Уравнение 4:

0,5<φs<1

0,5<φs<1

В уравнении 4  является компенсированным диаметром частицы, когда частица не является сферической; является упрощенной конечной скоростью, предназначенной для простоты вычисления конечной скорости, когда частица не является сферической; и другие обозначения являются такими же, как определено в уравнении 2.

является компенсированным диаметром частицы, когда частица не является сферической; является упрощенной конечной скоростью, предназначенной для простоты вычисления конечной скорости, когда частица не является сферической; и другие обозначения являются такими же, как определено в уравнении 2.

Если Us является скоростью циркуляционного газа, которая может стабильно использоваться в газофазном реакторе, стабильная скорость циркуляционного газа в реакционной зоне А больше, чем минимальная скорость псевдоожижения, и меньше или равна удвоенной конечной скорости. Например, в настоящем изобретении скорость циркуляционного газа в реакционной зоне А составляет от 0,1 м/с до 1,5 м/с, предпочтительно от 0,2 м/с до 1,2 м/с. В связи с этим, когда скорость циркуляционного газа слишком низкая, реакция полимеризации происходит при скорости ниже минимальной скорости псевдоожижения, при этом частицы находятся в условиях недостаточного псевдоожижения, так что температура полимерного продукта повышается до температуры плавления или выше, вызывая образование листовых отложений продукта, что делает стабильную работу реактора труднодостижимой. Когда скорость циркуляционного газа слишком высока, большая часть полимерных частиц циркулирует в циркуляционной трубе, теплообменнике и т.п., в отличие от реакционной зоны А, вызывая появление избыточного статического электричества и, следовательно, налипание в трубе, забивание в теплообменнике и т.д., что делает стабильную работу реактора труднодостижимой.

Реактор полимеризации с псевдоожиженным слоем, который может использоваться в способе полимеризации олефина по настоящему изобретению, сконструирован, как показано на фиг. 3, при этом коническая верхняя секция "b" имеет угол наклона "s" относительно перпендикулярной линии (например, осевой линии реактора 10) в диапазоне от 4° до 7°, предпочтительно от 5° до 6°. Когда угол наклона "s" составляет менее 4°, высота цилиндрической секции является слишком низкой, и в конической верхней секции "b" находится относительно много полимера, в результате чего происходит снижение линейной скорости газа как функции от высоты. По мере падения линейной скорости газа передача тепла происходит в недостаточной степени, и это может вызывать образование агломератов частиц в горячих точках. Если угол наклона "s" превышает 7°, высота псевдоожиженного слоя ограничена цилиндрической секцией, что может привести к резкому увеличению линейной скорости газа, с риском появления агломератов частиц, как, например, образование листовых отложений или налипание, которые являются обычными в реакторе с псевдоожиженным слоем. Поэтому необходимо сохранять угол наклона конической верхней секции "b" в диапазоне от 4° до 7°, чтобы предотвратить образование листовых отложений или налипание. Цилиндрическая секция "а" основания и коническая верхняя секция "b" предпочтительно имеют круговое сечение, но они могут иметь и другие формы поперечного сечения, например овальное, гексагональное или тому подобное. В реакторе 10 отношение общей высоты (а+b) реактора 10 к высоте цилиндрической секции "а" основания предпочтительно составляет 1:0,20-0,85, более предпочтительно 1:0,5-0,7. В связи с этим существует риск возникновения агломератов реагентов, таких как образование листовых отложений или налипание, когда диаметр поперечного сечения "d" цилиндрической секции "а" и отношение общей высоты реактора 10 к высоте цилиндрической секции "а" основания выходят за пределы заданных диапазонов.

На фиг. 4 представлена схема, иллюстрирующая другой пример реактора полимеризации с псевдоожиженным слоем, в котором может осуществляться способ полимеризации олефина в соответствии с настоящим изобретением. Как и реактор полимеризации с псевдоожиженным слоем на фиг. 2, реактор 10 полимеризации с псевдоожиженным слоем на фиг. 4 представляет собой реактор полимеризации с псевдоожиженным слоем с внутренней циркуляцией, в котором происходит принудительная циркуляция частиц полиолефина через тяговую трубу 20, предусмотренную в псевдоожиженном слое А. Нижняя часть тяговой трубы 20 соединена с первым входным патрубком 11 циркуляционного газа для подачи циркуляционного газа в псевдоожиженный слой А. Сквозное отверстие 20а выполнено в нижней части тяговой трубы 20, чтобы дать возможность частицам полиолефина попадать в тяговую трубу 20. Такая конструкция позволяет циркуляционному газу и частицам полиолефина выпускаться из верха тяговой трубы 20 в псевдоожиженный слой А. Отводящая часть тяговой трубы 20 для выпуска циркуляционного газа и частиц полиолефина предпочтительно находится на границе между цилиндрической секцией "а" основания и конической верхней секцией "b". Соответственно, как показано стрелками на фиг. 4, циркуляционный газ, подаваемый через первый входной патрубок 11 для циркуляционного газа, и частицы полиолефина (полимеры), подаваемые через сквозное отверстие 20а, перемещаются вверх в тяговой трубе 20, выпускаются из верха тяговой трубы 20, и после этого опускаются вниз снаружи тяговой трубы 20, создавая таким образом внутреннюю циркуляцию в псевдоожиженном слое А. Иными словами, реактор 10 полимеризации с псевдоожиженным слоем разделен всасывающей трубой 20 на две зоны полимеризации. Внутри тяговой трубы 20 формируется подъемная зона, в которой растущие полимеры полиолефина перемещаются вверх в условиях быстрого псевдоожижения, и снаружи тяговой трубы 20 формируется затрубная зона, в которой полимеры полиолефина после прохождения через подъемную зону перемещаются вниз под действием силы тяжести. Проходя через затрубную зону, полимеры полиолефина поступают обратно к нижней части подъемной зоны. Таким образом полимеры полиолефина циркулируют с осуществлением реакции полимеризации при перемещении между подъемной и затрубной зонами. При необходимости, второй входной патрубок для циркуляционного газа (не показан) может быть предусмотрен в боковой стенке реактора 10 для подачи второго циркуляционного газа (т.е. реакционноспособного газа) в затрубную зону в реакторе 10. Способ полимеризации олефинов по настоящему изобретению может быть применен к любому другому типу реактора полимеризации с псевдоожиженным слоем, такому как реактор, оснащенный отдельным распределителем в затрубной зоне, в дополнение к реактору полимеризации с псевдоожиженным слоем на фиг. 3 или фиг. 4. Конкретные примеры таких реакторов полимеризации подробно описаны, например, в патентах №№10-0999543 и 10-0981612, которые включены в настоящее описание в качестве ссылок.

Когда тяговая труба 20 предусмотрена в псевдоожиженном слое А, как показано на фиг. 4, частицы полиолефина и циркуляционный газ, отведенные из тяговой трубы 20, вынуждены осуществлять внутреннюю циркуляцию в псевдоожиженном слое А, сформированном в конической верхней секции "b", вызывая промывание конической верхней секции "b" и, таким образом, предотвращая образование листовых отложений или налипание частиц полиолефина. В реакторе 10 на фиг. 4 частицы и газ, отведенные из тяговой трубы 20, прерывают восходящий поток циркуляционного газа и разрушают пузырьки циркуляционного газа до меньших размеров с увеличением площади поверхности циркуляционного газа, т.е. площади контакта с частицами полиолефина и, таким образом, повышают выход продукта реакции. Относительно обычных реакторов с псевдоожиженным слоем реактор с псевдоожиженным слоем на фиг. 4 имеет высокое отношение твердых частиц к газу возле входной части тяговой трубы 20 и низкое содержание газа в отведенных частицах полимера. Это может исключить необходимость наличия пространства для оборудования для последующей обработки, такого как осушитель, дегазирующее оборудование и т.д., снижая суммарный объем реактора и понижая стоимость энергии и оборудования. Кроме того, циркулирующее количество твердых частиц можно регулировать с помощью регулирования скорости поступления циркуляционного газа, подаваемого в затрубную и подъемную зоны, что позволяет произвольно регулировать функционирование реактора 10, выход продукта или тому подобное.

Согласно настоящему изобретению можно подавить унос полимеров, сохранить массовое содержание полимера в реакторе 10 на сравнительно высоком уровне относительно обычных реакторов с псевдоожиженным слоем и практически не зависящем от отношения длины (L) к диаметру (D) реактора 10, тем самым давая возможность произвольной конструкции реактора. Кроме того, скорость потока в тяговой трубе 20 становится выше, когда в реакционную зону А добавляется конденсат для работы реактора в сверхконденсированном режиме (патент US 5352749) или в конденсированном режиме (патент US 4543399). Таким образом, можно осуществлять эксплуатацию реактора в сверхконденсированном режиме с помощью добавления конденсата без какого-либо отдельного оборудования.

Способ по настоящему изобретению может применяться для получения полимеризацией различных полиолефинов. Примеры полимеров, которые могут быть получены с помощью способа настоящего изобретения, могут включать: (1) полиэтилен высокой плотности (HDPE с относительной плотностью выше 0,940), образованный из одного полимера этилена или сополимера альфа-олефина, имеющего от 3 до 14 атомов углерода, и этилена; (2) линейный полиэтилен низкой плотности (LLDPE с относительной плотностью менее 0,940) или полиэтилен очень низкой плотности, или полиэтилен ультранизкой плотности (VLDPE или ULDPE с относительной плотностью от 0,920 до 0,880), образованный из сополимера по меньшей мере одного альфа-олефина, имеющего от 3 до 14 атомов углерода, и этилена; (3) эластичный сополимер этилена и пропилена или эластичный терполимер из небольшого количества диена, пропилена и этилена, содержащий 30-70% масс. мономеров, полученных из этилена; (4) кристаллический сополимер пропилена и этилена и/или альфа-олефина, содержащий более 85 мас.% мономеров, полученных из пропилена, или изотактический полипропилен; (5) гетерополимер пропилена, полученный последовательной полимеризацией этилена и/или смеси других альфа-олефинов и пропилена, и пропилена; (6) аморфный сополимер пропилена и этилена и/или другого альфа-олефина, содержащий по меньшей мере 70 мас.%. мономеров, полученных из пропилена, или атактический полипропилен; (7) поли-альфа-олефин (например, полипропилен, поли-1-бутен, поли-4-метил-1-пентен, и т.д.); или (8) полибутадиен или другой полидиеновый каучук. Альфа-олефин и инертный газ, используемые в настоящем изобретении, являются общими материалами для использования при полимеризации олефина. Альфа-олефин может быть выбран из группы, состоящей из соединений, представленных формулой CH2=CHR (R представляет собой водород или углеводородный радикал, имеющий от 1 до 12 атомов углерода), таких как этилен, 1-гексен и т.д. Инертный газ может быть выбран из группы, состоящей из водорода и алифатических углеводородов, содержащих от 2 до 6 атомов углерода. Кроме того, способ полимеризации олефинов в соответствии с настоящим изобретением может использовать общий металлоценовый катализатор в качестве компонента катализатора.

Кроме того, отдельный реактор полимеризации олефинов (например, объемный или газофазный, с псевдоожиженным слоем или с неподвижным слоем) может быть дополнительно предусмотрен перед или после реактора 10, использующего способ по настоящему изобретению, для осуществления полимеризации олефина непрерывным многостадийным образом. Например, способ настоящего изобретения может использоваться в сочетании с многостадийным способом для осуществления по меньшей мере двух стадий полимеризации.

Ниже настоящее изобретение будет описано более подробно со ссылкой на конкретные примеры, которые приводятся для иллюстрации настоящего изобретения и не предназначены для ограничения объема настоящего изобретения.

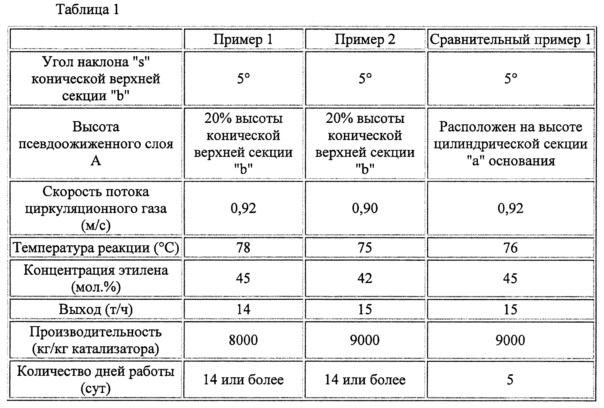

Пример 1: Газофазная полимеризация олефина

Газофазную полимеризацию олефина осуществляли в присутствии сухого металлоценового катализатора дихлорида ди(н-бутил)циклопентадиенилциркония (ди(н-бутил)CpZrCl2), нанесенного на носитель диоксид кремния в реакторе с псевдоожиженным слоем, показанном на фиг. 4. Псевдоожиженный слой состоял из гранул полимера. Реагенты (т.е. этилен и 1-гексен (сомономеры)), водород и этан (инертный газ) вводили в поток рециркулирующего газа на псевдоожиженный слой реактора. Антистатическое средство (Armostat 400) использовали для устранения статического электричества, образующегося во время процесса полимеризации. Индивидуальные расходы этилена, водорода и сополимера регулировали таким образом, чтобы сохранять заданный состав. Концентрацию этилена регулировали для поддержания определенного парциального давления этилена, и концентрацию водорода регулировали для поддержания определенной молярной доли водорода. Все газовые концентрации измеряли с помощью газовой хроматографии в режиме реального времени для обеспечения относительно постоянного состава в потоке рециркулирующего газа. Реакционный слой, в котором растут частицы полимера, поддерживали в псевдоожиженном состоянии с помощью подачи дополнительного сырья и непрерывного потока рециркулирующего газа через реакционную зону. Температуру рециркулирующего газа, вводимого в реактор, регулировали с помощью газового охладителя, чтобы позволить любые изменения тепловой энергии, вызванные реакцией полимеризации, и для поддержания постоянной температуры реактора. Псевдоожиженный слой поддерживали на заданной высоте, отбирая часть слоя при одинаковой скорости получения продукта индивидуальных микрочастиц. Продукт полупериодически или непрерывно собирали в камере фиксированного объема через серию клапанов и одновременно отводили реакционноспособный газ. В результате реакции полимеризации каталитическая производительность составляла 8000 кг/кг катализатора, и реактор работал непрерывно в течение 14 суток или более без прекращения работы, вызванного агломерацией полимера или загрязнением. Условия газофазной полимеризации и результаты реакции представлены в обобщенном виде в таблице 1.

Пример 2: Газофазная полимеризация олефина

Процедуры осуществляли таким же образом, как описано в примере 1 для достижения полимеризации полиолефина, за исключением того, что условия реакции полимеризации были заданы такими, как показано в таблице 1. В результате реакции полимеризации каталитическая производительность составляла 9000 кг/кг катализатора, и реактор работал непрерывно в течение 14 суток или более без прекращения работы, вызванного агломерацией полимеров или загрязнением. Условия газофазной полимеризации и результаты реакции представлены в обобщенном виде в таблице 1.

Сравнительный пример 1: Газофазная полимеризация олефина

Процедуры осуществляли таким же образом, как описано в примере 1 для достижения полимеризации полиолефина, за исключением того, что условия реакции полимеризации были заданы такими, как показано в таблице 1. В результате реакции полимеризации каталитическая производительность составляла 9000 кг/кг катализатора, и реактор работал непрерывно в течение 5 суток с прекращением работы, вызванным агломерацией полимера в связи с образованием листовых отложений.

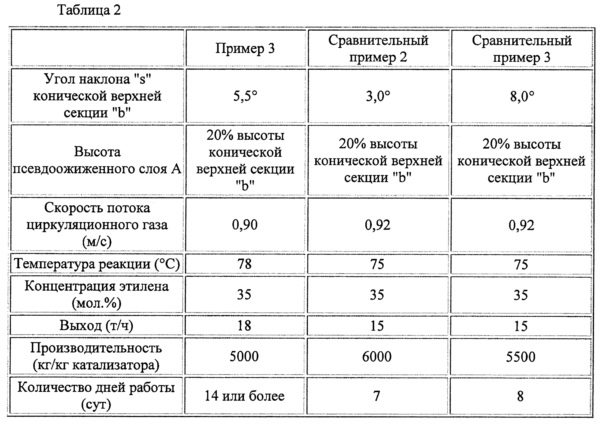

Пример 3: Газофазная полимеризация олефина

Процедуры осуществляли таким же образом, как описано в примере 1, для достижения полимеризации олефина, за исключением того, что реакцию полимеризации проводили с помощью реактора с псевдоожиженным слоем фиг. 3 в условиях, приведенных в таблице 2. В результате реакции полимеризации каталитическая производительность составляла 5000 кг/кг катализатора, и реактор работал непрерывно в течение 14 суток или более без прекращения работы, вызванного агломерацией полимеров или загрязнением.

Сравнительный пример 2: Газофазная полимеризация олефина

Процедуры осуществляли таким же образом, как описано в примере 1, для достижения полимеризации полиолефина, за исключением того, что реакцию полимеризации проводили с помощью реактора с псевдоожиженным слоем фиг. 3 в условиях, приведенных в таблице 2. В результате реакции полимеризации каталитическая производительность составляла 6000 кг/кг катализатора, и реактор работал непрерывно в течение 7 суток с прекращением работы, вызванным агломерацией полимеров в связи с образованием комков.

Сравнительный пример 3: Газофазная полимеризация олефина

Процедуры осуществляли таким же образом, как описано в примере 1, для достижения полимеризации полиолефина, за исключением того, что реакцию полимеризации проводили с помощью реактора с псевдоожиженным слоем фиг. 3 в условиях, приведенных в таблице 2. В результате реакции полимеризации каталитическая производительность составляла 5500 кг/кг катализатора, и реактор работал непрерывно в течение 8 суток с прекращением работы, вызванным агломерацией полимеров в связи с образованием листовых отложений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОФАЗНАЯ ПОЛИМЕРИЗАЦИЯ АЛЬФА-ОЛЕФИНА | 2011 |

|

RU2490281C2 |

| Способ газофазной полимеризации альфа-олефинов в псевдоожиженном слое в реакторной системе | 2023 |

|

RU2831590C1 |

| МНОГОСТАДИЙНЫЙ ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2012 |

|

RU2559631C1 |

| ГАЗОФАЗНЫЙ ПРОЦЕСС И УСТАНОВКА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2006 |

|

RU2427418C2 |

| СПОСОБ ЗАПУСКА МНОГОЗОНАЛЬНОГО ЦИРКУЛЯЦИОННОГО РЕАКТОРА | 2017 |

|

RU2720816C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОФАЗНОМ РЕАКТОРЕ, ВКЛЮЧАЮЩЕМ РЕАКТОР ВОСХОДЯЩЕГО ПОТОКА И РЕАКТОР НИСХОДЯЩЕГО ПОТОКА | 2017 |

|

RU2703716C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ, ВКЛЮЧАЮЩИЙ ВЫГРУЗКУ ЧАСТИЦ ПОЛИОЛЕФИНА ИЗ РЕАКТОРА ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2018 |

|

RU2730015C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА В ПРИСУТСТВИИ СОСТАВА С АНТИСТАТИЧЕСКИМ ДЕЙСТВИЕМ | 2016 |

|

RU2729072C2 |

| СПОСОБ ПОДАЧИ КАТАЛИЗАТОРА В ПОЛИМЕРИЗАЦИОННЫЙ РЕАКТОР | 2009 |

|

RU2515857C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОВОЙ ФАЗЕ | 2019 |

|

RU2743991C1 |

Изобретение относится к способу полимеризации олефина. Способ включает подачу циркуляционного газа в реактор. Циркуляционный газ содержит по меньшей мере один альфа-олефин и инертный газ. В реакционной зоне реактора альфа-олефин полимеризуют в полиолефин. Полученный полиолефин отводят из реактора. Реактор полимеризации образован из цилиндрической секции "а" основания, расположенной в его нижней части, и конической верхней секции "b", расположенной сверху цилиндрической секции основания и имеющей открытый верх. Коническая верхняя секция "b" имеет угол наклона 4-7° относительно перпендикулярной линии. Внутреннее пространство реактора разделено на реакционную зону А, которая представляет собой зону с псевдоожиженным слоем, в которой происходит полимеризация олефина, и свободную зону В, расположенную сверху от реакционной зоны А и имеющую отделенные от газовой фазы твердые частицы полиолефина. Высота псевдоожиженного слоя по меньшей мере составляет высоту цилиндрической секции "а" основания и 5-80% высоты конической верхней секции "b". В псевдоожиженном слое А расположена тяговая труба. Отводящая часть тяговой трубы находится на границе между цилиндрической секцией «а» основания и конической верхней секцией «b». Технический результат - получение полиолефина с высокой производительностью при одновременном подавлении образования листовых отложений или налипания в реакторе в течение продолжительного времени. 6 з.п. ф-лы, 4 ил., 2 табл., 6 пр.

1. Способ полимеризации олефина, включающий в себя:

подачу циркуляционного газа, содержащего по меньшей мере один альфа-олефин и инертный газ, в реактор;

полимеризацию указанного альфа-олефина в полиолефин в реакционной зоне в реакторе;

и отведение указанного полиолефина из реактора,

в котором указанный реактор содержит цилиндрическую секцию "а" основания, расположенную в его нижней части, и коническую верхнюю секцию "b", расположенную сверху от указанной цилиндрической секции основания и имеющую открытый верх,

в котором указанная коническая верхняя секция "b" имеет угол наклона в диапазоне от 4° до 7° относительно перпендикулярной линии,

в котором внутреннее пространство указанного реактора разделено на реакционную зону А, которая представляет собой зону с псевдоожиженным слоем, в которой происходит полимеризация олефина, и свободную зону В, расположенную сверху от указанной реакционной зоны А и имеющую отделенные от газовой фазы твердые частицы полиолефина,

в котором высота псевдоожиженного слоя по меньшей мере составляет высоту цилиндрической секции "а" основания и от 5% до 80% высоты конической верхней секции "b",

причем в псевдоожиженном слое А предусмотрена тяговая труба, вследствие чего циркуляционный газ и частицы полиолефина отводятся из верхней части тяговой трубы в псевдоожиженный слой А, и отводящая часть тяговой трубы для выпуска циркуляционного газа и частиц полиолефина находится на границе между цилиндрической секцией "а" основания и конической верхней секцией "b".

2. Способ полимеризации олефина по п.1, в котором псевдоожиженный слой составляет от 5% до 50% высоты конической верхней секции "b".

3. Способ полимеризации олефина по п.1, в котором коническая верхняя секция "b" имеет угол наклона в диапазоне от 5° до 6°, и псевдоожиженный слой составляет от 10% до 30% высоты конической верхней секции "b".

4. Способ полимеризации олефина по п.1, в котором отношение общей высоты реактора (a + b) к высоте цилиндрической секции "а" основания находится в диапазоне 1:0,2-0,85.

5. Способ полимеризации олефина по п.1, в котором скорость циркуляционного газа в реакционной зоне А составляет от 0,1 м/с до 1,5 м/с.

6. Способ полимеризации олефина по п.1, в котором в реакционную зону А дополнительно подают конденсат для работы реактора в сверхконденсированном или конденсированном режиме.

7. Способ полимеризации олефина по п.1, в котором отдельный реактор полимеризации олефинов дополнительно предусмотрен перед или после указанного реактора для осуществления полимеризации олефина непрерывным многостадийным образом.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| ТЕЛЕФОННАЯ ТРАНСЛЯЦИЯ ДЛЯ ПАРАЛЛЕЛЬНОГО ВКЛЮЧЕНИЯ В ЛИНИЮ | 1920 |

|

SU3578A1 |

Авторы

Даты

2018-03-29—Публикация

2014-03-07—Подача