Изобретение относится к области химической технологии кремнийорганических соединений и может найти промышленное применение в композициях на основе каучука, в частности силоксанового каучука в качестве сшивающего агента. Более конкретно изобретение относится к функциональным металлосилоксанам, продуктам их частичного гидролиза, к способу их получения и применению их в качестве сшивающего агента в композициях на основе силоксанового каучука.

Добавление органических солей ряда металлов к полимерным композициям в качестве добавок известно из документов US 4193885, 1980; US 4528313, 1985. В указанных документах рассмотрен достаточно широкий спектр металлов. Однако плохая совместимость таких соединений и полимерных матриц и проблемы их диспергирования в полимере значительно понижает их эффективность и усложняет процесс введения добавок.

Известны частично функциональные металлосилоксановые соединения, полученные взаимодействием 1,4-триметилсилоксибензола и гидроксида натрия, с последующим обменом натрия на алюминий, цинк и кальций (J. Chem. Soc, Dalton trans., 1999, р. 4535-4540). Эти соединения обладают плохой растворимостью, содержат остатки воды, и их структура не детерминирована.

Описано взаимодействие двухлористой меди и фенилсиланолов в присутствии гидроокиси натрия и металлического натрия, в результате которого получают фенилмедьнатрийсилоксан. Аналогично был получен и никельсодержащий металлосилоксан (Металлоорган. химия, 1991, 4, 74; ДАН СССР, т. 325, №6, 1992; Eur. J. Inorg. Chem., 2004, 1253-1261). Другие радикалы у атомов кремния, а также другие металлы, не рассматривались. Полученные соединения не исследовались на предмет их использования в качестве сшивающего агента в полимерных смесях. Недостатками данного процесса является использование в процессе металлического натрия, а также содержание воды и спиртов в составе этих соединений усложняют их использование на следующих стадиях.

Известно получение диэтоксиалюмоэтилсиликата, который получают взаимодействием диалкоксиалюминий бромида и калийокситриэтоксисилана (ЖОХ, 1995, т. 65, вып. 4, с. 612-615). Полученное соединение содержит наряду с металлом и функциональные группы у атома кремния, позволяющие осуществлять дальнейшие превращения. Недостатком является отсутствие органических радикалов у атомов кремния, что делает данное соединение практически неорганическим и вводит ограничения по совместимости таких соединений и полимерных матриц. Кроме того, предложенный способ не является универсальным, он осуществлен только с участием алюминийсодержащих соединений, введение других металлов не изучалось. Использование синтезированного соединения в качестве сшивающего агента в полимерных композициях не описано.

Наиболее близким по строению к заявленным функциональным металлосилоксановым соединениям и к способу их получения являются металлосилоксаны, описанные в документе RU 2296767, 2007. В данном документе описываются функциональные металлосилоксаны общей формулы M[OSiRʹRnʺ(OAlk)2-n]m, где М означает двух- или трехвалентный металл, а m соответствует валентности металла. Способ их получения заключается в осуществлении взаимодействия натрийокси(алкокси)органосилана с солью двух- или трехвалентного металла. Полученные соединения имеют улучшенную совместимость с полимерными композициями и используются для получения функциональных полиметаллосилоксанов статистического циклолинейного строения методом гидролитической конденсации. Использование описанных функциональных металлосилоксанов в качестве сшивающего агента в полимерных композициях не описано.

Олигомерные и полимерные кремнийорганические соединения, содержащие в структуре атомы металлов, известны из документов US 6336026, US 6297302, US 6297302, US 6037092). Такие соединения получают взаимодействием солей органических кислот металлов из ряда Zr2+, Zn2+, Fe2+, Fe3+, Се3+, Cr2+, Cr3+ и линейных или циклических органосилоксановых олигомеров с непредельными группами у атомов кремния. Результатом реакции являются силоксановые олигомеры или полимеры, содержащие в составе некоторое количество атомов металлов. В описаниях к патентам указано, что механизм реакции не установлен, реакция недостаточно изучена, и синтезированные соединения обладают неопределенным строением. Однако полученные металлосилоксаны обладают рядом достоинств, они хорошо совместимы с различными типами полимеров, в том числе с различными ПОС, как жидкими, так и твердыми, их молекулярная масса, регулируемая типом силоксанового олигомера при синтезе металлосилоксана, достаточно велика.

Известны соединения на основе метилсилсесквиоксановой смолы с включениями атомов металлов [(СН3)3Si0,5][SiO2](М), где М обозначает металл из ряда Cr, Мо, W, Fe, Ni, Со, Mn, Re, Rh, Os, Ir, которые описаны в документе SU 1743173. Соединения получают взаимодействием метилсилсесквиоксановой смолы с карбонилами металлов. Выход целевых соединений порядка 50%. Реакцию проводят в среде органических растворителей при высоких температурах. Полученные соединения не рассматриваются в качестве сшивающего агента, а только в качестве катализаторов процессов преобразования кремнийорганических соединений.

Наиболее близкими к заявляемым продуктам частичного гидролиза функциональных металлосилоксанов являются полимерные функциональные полиметаллосилоксаны, описанные в документы RU 2293746, 2007. Данный документ описывает полифункциональные металлосилоксаны, имеющие статистическое циклолинейное строение, которые получают гидролитической поликонденсацией функционального металлосилоксана обшей формулы M[OSiRʹRnʺ(OAlk)2-n]m, где М означает двух- или трехвалентный металл, а m соответствует валентности металла. Полученные полиметаллосилоксаны имеют улучшенную совместимость с полимерными композициями. Использование описанных функциональных металлосилоксанов в качестве сшивающего агента в полимерных композициях не описано.

Задачей настоящего изобретения являлось получение нового технического результата, заключающегося в создании функциональных металлосилоксанов, а также продуктов их частичного гидролиза, обладающих набором свойств, необходимых для их эффективного использования в качестве сшивающего агента: содержать в своей структуре определенное количество атомов соответствующего металла, обладать хорошей растворимостью в органических растворителях и хорошей совместимостью с полимерной матрицей, содержать в своем составе функциональные группы, способные к взаимодействию с компонентами полимерной композиции, в состав которой они будут вводиться, а именно обладать лучшей совместимостью с высокомолекулярными полимерами, например органосилоксановыми смолами и каучуками.

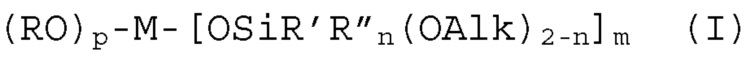

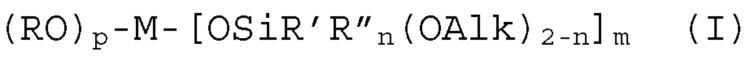

Задача решается тем, что получены функциональные металлосилоксаны общей формулы (I)

,

,

где М - двух-, трех- или четырехвалентный металл,

p+m соответствует валентности металла при условии, что p и m≠0,

n равно 0 или 1,

R представляет собой С1-С4алкил,

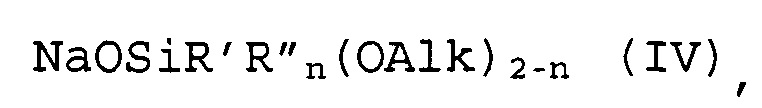

Rʹ и Rʺ независимо являются одинаковыми или различными и представляют собой С1-С4алкил, С6Н5-, CH2=CH- и NH2(CH2)х, где x имеет значения от 2 до 5,

Alk представляет собой заместитель С1-С4алкил.

В частности, М может представлять собой двухвалентный металл, выбранный из Zn, Fe(II), Cu, а n может иметь значение 0 или 1.

В частности, М может представлять собой трехвалентный металл, выбранный из Fe(III), Ce, Cr, Sm, Eu, или четырехвалентный металл, выбранный из Zr или Ti, а n может иметь значение 0 или 1.

Как в случае двухвалентного металла, так и в случае трехвалентного металла и четырехвалентного металла Alk может представлять собой СН3-, Rʹ может принимать значение СН3- или С6Н5- или NH2(СН2)3-. В частности, в случаях, когда n равно 0, Rʺ представляет собой заместитель СН2=СН-.

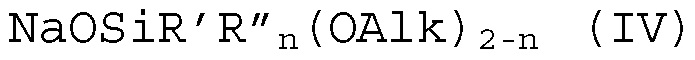

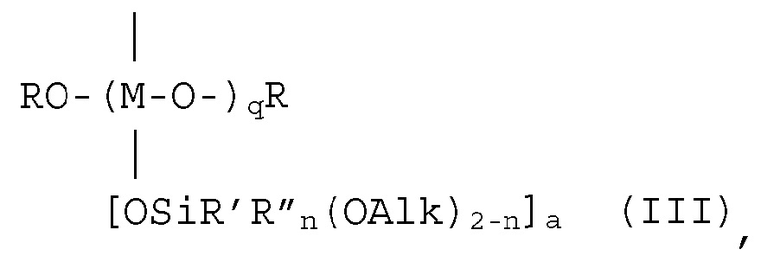

Функциональные металлосилоксаны получают способом, согласно которому осуществляют взаимодействие натрийокси(алкокси)органосилана общей формулы (IV)

,

,

где n, Rʹ, Rʺ, Alk и М имеют значения, определенные выше,

с солью металлов общей формулы MXb,

где М - двух-, трех- или четырехвалентный металл, b соответствует валентности металла и Х означает галоген,

с последующим взаимодействием с алкоголятом натрия общей формулы AlkONa, где Alk представляет собой С1-С4алкил,

и где взаимодействие осуществляют в среде органического растворителя.

В качестве солей металлов в способе получения функциональных металлосилоксанов используют хлориды или бромиды.

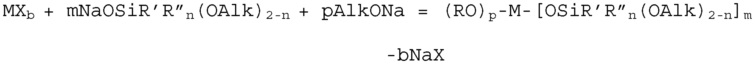

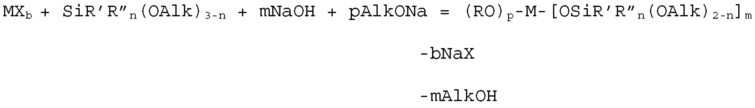

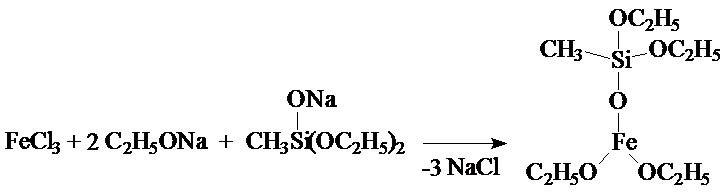

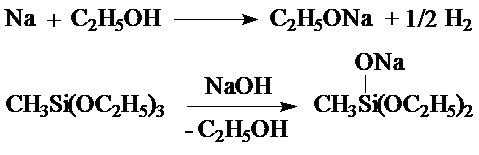

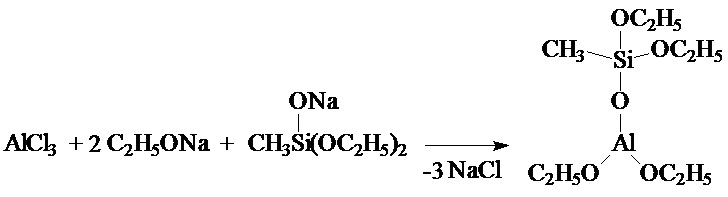

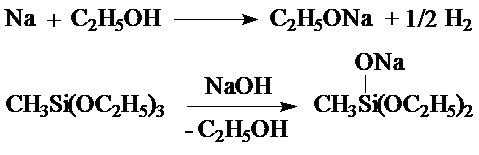

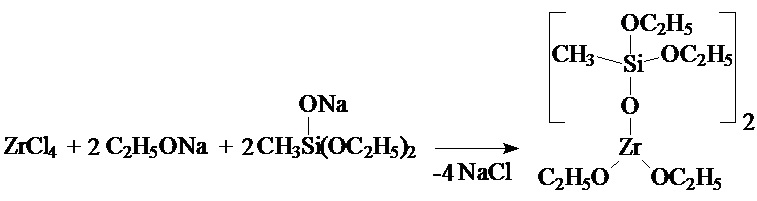

Общая схема получения функциональных металлосилоксанов может быть представлена следующим образом:

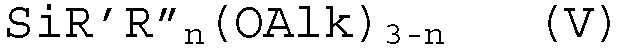

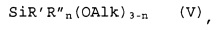

В частности, процесс взаимодействия натрийокси(алкокси)органосилана с солью металла можно осуществлять одновременно с процессом образования натрийокси(алкокси)органосилана из гидроксида натрия и алкоксисилана общей формулы (V)

,

,

где n, Rʹ, Rʺ, Alk имеют значения, определенные выше.

В данном случае процесс осуществляют без выделения натрийокси(алкокси)органосилана и металлосилоксан получают в одну стадию по следующей общей схеме:

В обоих случаях процесс взаимодействия компонентов можно проводить в среде органического растворителя, выбранного из группы, включающей тетрагидрофуран, диоксан, дибутиловый эфир, диметиловый эфир этиленгликоля, диметиловый эфир диэтиленгликоля, метанол, этанол, пропанол, 2-пропанол, 1-бутанол. При этом взаимодействие исходных компонентов предпочтительно проводят при температуре в пределах от минус 5 до 50°С, при мольном соотношении AlkONa к NaOSiRʹRʺn(OAlk)2-n от 0,1 до 3,9 и в течение времени, необходимого для полной конверсии соли металла.

В частности, соль металла может быть выбрана из ряда солей металлов общей формулы (III), где М означает двухвалентный металл, выбранный из Zn, Fe(II), Cu, или где М означает трехвалентный металл, выбранный из Fe(III), Се, Cr, Sm, Eu, или четырехвалентный металл, выбранный из Zr или Ti.

В частности, в качестве натрийокси(алкокси)органосилана можно использовать натрийоксиметилдиэтоксисилан, а в качестве соли металла - хлорид железа (III).

В частности, в качестве алкоксиорганосилана можно использовать метилвинилдиэтоксисилан, а в качестве соли металла - хлорид железа (III) или хлорид циркония, соответственно.

Полученные согласно настоящему изобретению функциональные металлосилоксаны частично гидролизуют с получением продукта частичного гидролиза.

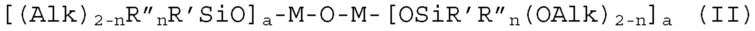

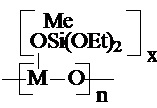

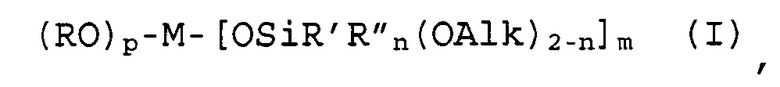

Продукт частичного гидролиза функционального металлосилоксана согласно настоящему изобретению представлен общей формулой (II)

,

,

где М - двух-, трех- или четырехвалентный металл,

а равно 1, 2 или 3,

n равно 0 или 1,

Rʹ, Rʺ независимо являются одинаковыми или различными и представляют собой С1-С4алкил, С6Н5-, CH2=CH- и NH2(CH2)х, где x имеет значения от 2 до 5;

Alk представляет собой заместитель С1-С4алкил,

или

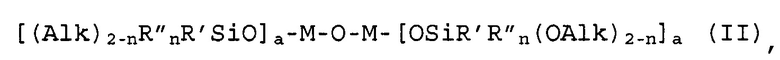

общей формулой (III)

где М - трех- или четырехвалентный металл,

R представляет собой С1-С4алкил,

q имеет значения от 2 до 50,

а равно 1 или 2,

"-" представляет собой -(М-О)qʹ-R, когда М представляет собой четырехвалентный металл и а=1,

qʹ имеет значения от 2 до 50,

n, Rʹ, Rʺ, Alk имеют значения, определенные выше.

М может представлять собой двухвалентный металл, выбранный из Zn, Fe(II), Cu, а n может иметь значение 0 или 1.

Также М может представлять собой трехвалентный металл, выбранный из Fe(III), Ce, Cr, Sm, Eu, или четырехвалентный металл, выбранный из Zr или Ti, а n может иметь значение 0 или 1.

Как в случае двухвалентного металла, так и в случае трехвалентного металла и четырехвалентного металла Alk может представлять собой СН3- или С2Н5-, Rʹ и Rʺ может иметь значение СН3-.

Продукт частичного гидролиза функционального металлосилоксана получают способ, согласно которому осуществляют перемешивание функционального металлосилоксана в условиях окружающей среды с растворителем с заданным содержанием воды для получения продукта частичного гидролиза.

Соотношение металлосилоксан/вода в молях составляет 1:0,5 в процессе проведения частичного гидролиза. Кроме того, металлосилоксаны, как исходные реагенты для получения продукта частичного гидролиза, необязательно выделять из реакционной смеси.

Растворитель, используемый в способе получения продукта частичного гидролиза, выбирают из группы, включающей тетрагидрофуран, диоксан, дибутиловый эфир, диметиловый эфир этиленгликоля, диметиловый эфир диэтиленгликоля, метанол, этанол, пропанол, 2-пропанол, 1-бутанол.

Функциональные металлосилоксаны согласно настоящему изобретению представляют собой полифункциональные соединения, содержащие в своем составе как функциональные группировки на атомах кремния, так и каталитический центр. В этой связи они обладают широким спектром возможных применений и, в частности, могут быть использованы в качестве сшивающих агентов и катализаторов отвержения. Их активность в процессе сшивания полимерных цепей связана с наличием активных функциональных групп, которые могут взаимодействовать как с функциональными группами полимера - основы композиции, так и между собой в процессе гидролитической конденсации. Комбинация этих процессов обусловливает формирование сшитой структуры. Каталитическая активность металлосилоксанов проявляется при отверждении наиболее ярко при малых концентрациях металлосилоксана в композиции. В этом случае достаточно эффективно происходит конденсация функциональных групп полимера - основы композиции, между собой. При этом реакция протекает с участием атома металла, за счет координации функциональных групп на таком каталитическом центре.

Продукты частичного гидролиза функциональных металлосилоксанов также обладают широким спектром возможных применений и, в частности, могут быть использованы в качестве сшивающих агентов.

Функциональный металлосилоксан и продукт его частичного гидролиза могут использоваться как самостоятельные сшивающие агенты или в комбинации друг с другом, а также как компоненты отверждающей композиции, используемой для отверждения композиции на основе каучука, в частности на основе силоксанового каучука.

Отверждающая композиция согласно настоящему изобретению включает функциональный металлосилоксан и/или продукт частичного гидролиза, и силикат.

Силикат, используемый в отверждающей композиции, представляет собой полиэтоксисилоксан разветвленной и линейной структуры. Данные по получению и характеристики разветвленного полиэтоксисилоксана приведены в статье [V.V. Kazakova, E.A. Rebrov, V.D. Myakushev, T.V. Strelkova, A.N. Ozerin, L.A. Ozerina, T.B. Chenskaya, S.S. Sheiko, E. Yu. Sharipov, A.M. Muzafarov, ACS Symposium Book Series 729 (ISSN number 0097-6156; 729; editors S.J. Clarson, J.J. Fitzgerald, M.J. Owen and S.D. Smith), February 2000, Chapter 34, pp. 503-515]. Линейный полиэтоксисилоксан представляет собой коммерческий образец ЭТС-40 фирмы «Пента». Содержание силиката в отверждаемой композиции составляет от 1 до 10 масс.ч. на 100 масс.ч. функционального металлосилоксана и/или продукта его частичного гидролиза.

Отверждаемые композиции, в которых используются сшивающий агент согласно настоящему изобретению, представляющий собой функциональный металлосилоксан и/или продукт частичного гидролиза, или отверждающая композиция, основаны на каучуке, предпочтительно на силоксановом каучуке. Наиболее доступными являются полидиметилсилоксановые низкомолекулярные каучуки марки СКТН различной молекулярной массы.

Отверждаемая композиция на основе каучука, предпочтительно на основе силоксанового каучука, согласно настоящему изобретению включает каучук, сшивающий агент или отверждающую композицию, или катализатор отверждения, и необязательно наполнитель.

При использовании сшивающего агента или отверждающей композиции, их содержание составляет от 10 до 100 масс.ч. на 100 масс.ч. каучука.

При использовании катализатора отверждения, который представляет собой функциональный металлосилоксан, его содержание составляет от 0,1 до 1 масс.ч. на 100 масс.ч. каучука.

Наполнитель, используемый в таких композициях, выбирают из известных наполнителей, таких как оксид цинка, кремнезем, тальк и др.

Отверждение композиции осуществляют при выдерживании ее в течение 24 часов в условиях окружающей среды и необязательно с последующей тепловой обработкой при температуре от 100 до 200ºС в течение 1-2 часов с получением отвержденной композиции.

Отверждаемые композиции согласно настоящему изобретению могут быть использованы для получения изделий, выбираемых из покрытий, пленок, композитных материалов.

Получаемые согласно изобретению функциональные металлосилоксаны и продукты их частичного гидролиза эффективны в качестве сшивающего агента, так как содержат в своей структуре определенное количество атомов соответствующего металла, обладают хорошей растворимостью в органических растворителях и хорошей совместимостью с полимерной матрицей, содержат в своем составе функциональные группы, способные к взаимодействию с компонентами полимерной композиции, в состав которой они будут вводиться. Применение функциональных металлосилоксанов согласно настоящему изобретению в качестве сшивающего агента или катализатора, а также применение продукта их частичного гидролиза в качестве сшивающего агента, в композициях на основе каучука приводит также к улучшению физико-механических характеристик и повышению термостабильности.

Далее представлены примеры, иллюстрирующие настоящее изобретение.

Пример 1

Получение диэтилат(метилдиэтоксисилокси)железа

Все операции проводили в инертной среде. К 44 г этанола (0,956 моль) при интенсивном перемешивании вводили 2,16 г (0,0939 моль) металлического натрия. Поддерживая температуру смеси не выше приблизительно 25°С, металлический натрий полностью растворялся в течение 1 ч с получением раствора 6,39 г этилата натрия (0,094 моль) в этаноле.

К 24,60 г (0,138 моль) метилтриэтоксисилана, охлажденного до 10°С, при интенсивном перемешивании вводили 1,84 г (0,046 моль) гидроксида натрия. Поддерживая температуру смеси не выше приблизительно 25°С, щелочь полностью растворялась в течение 1 ч. Образовавшийся этиловый спирт и избыток метилтриэтоксисилана удаляли в вакууме при 1 Торр и 45-60°С на роторном испарителе с масляным насосом. Получали 7,66 г (97%) пастообразной массы белого цвета.

Смесь растворов 6,39 г (0,094 моль) этилата натрия в 56 мл этанола и 7,66 г (0,045 моль) натрийоксиметилдиэтоксисилана в 30 мл толуола прикапывали к суспензии 7,52 г (0,046 моль) хлорида железа (III) в 60 мл толуола, поддерживая температуру смеси приблизительно 27°С. Реакционную смесь перемешивали 3 часа при 40°С до нейтральной реакции среды. Реакционную смесь отделяли от осадка хлорида натрия центрифугированием, затем осадок промывали толуолом и снова центрифугировали. Целевой продукт после упаривания представлял собой пастообразную массу темно-коричневого цвета, хорошо растворимую в органических растворителях. Выход составлял 10,04 г (98%). По данным элементного анализа найдено, %: Si 6,98; C 31,04; H 6,36; Fe 27,80. Вычислено, %: Si 12,70; C 27,14; H 5,93; Fe 25,27.

Пример 2

Частичный гидоролиз диэтилат(метилдиэтоксисилокси)железа

К раствору 9 г (0,0305 моль) диэтилат(метилдиэтоксисилокси)железа в смеси толуола и этанола прикапывали раствор 0,274 г (0,0152 моль) воды в 15 мл этанола. Смесь перемешивали 1 час при комнатной температуре. Целевой продукт после упаривания представлял собой твердую хрупкую массу темно-коричневого цвета, хорошо растворимую в органических растворителях. Выход составлял 8,36 г (93%). По данным элементного анализа найдено, %: Si 9,14; C 26,41; H 5,59; Fe 29,39. Вычислено, %: Si 12,70; C 27,14; H 5,93; Fe 25,27.

Пример 3

Получение диэтилат(метилдиэтоксисилокси)алюминия

Все операции проводили в инертной среде. К 15,78 г этанола (0,343 моль), при интенсивном перемешивании вводили 0,94 г (0,041 моль) металлического натрия. Поддерживая температуру смеси не выше приблизительно 30°С, металлический натрий полностью растворялся в течение 1 ч с получением раствора 2,79 г этилата натрия (0,041 моль) в этаноле.

К 10,97 г (0,062 моль) метилтриэтоксисилана, охлажденного до 10°С, при интенсивном перемешивании вводили 0,82 г (0,021 моль) гидроксида натрия. Поддерживая температуру смеси не выше приблизительно 25°С, щелочь полностью растворялась в течение 30 мин. Образовавшийся этанол и избыток метилтриэтоксисилана удаляли в вакууме при 1 Торр и 60-75°С на роторном испарителе с масляным насосом. Получали 3,59 г (101%) пастообразной массы белого цвета.

Смесь растворов 2,79 г (0,041 моль) этилата натрия в 26 мл этанола и 3,59 г (0,021 моль) натрийоксиметилдиэтоксисилана в 55 мл толуола прикапывали к суспензии 2,74 г (0,021 моль) хлорида алюминия в 20 мл толуола, поддерживая температуру смеси приблизительно 30°С. Реакционную смесь перемешивали 4 часа при 40°С до нейтральной реакции среды. Реакционную смесь отделяли от осадка хлорида натрия центрифугированием, затем осадок промывали толуолом и снова центрифугировали. Целевой продукт после упаривания представлял собой бесцветную прозрачную массу, хорошо растворимую в органических растворителях. Выход составлял 5,26 г (96%). По данным элементного анализа найдено (%): C, 35,63; H, 7,64; Si, 12,16; Al, 12,29. C9H23O5SiAl. Вычислено (%): C, 40,59; H, 8,70; Si, 10,54; Al, 10,13.

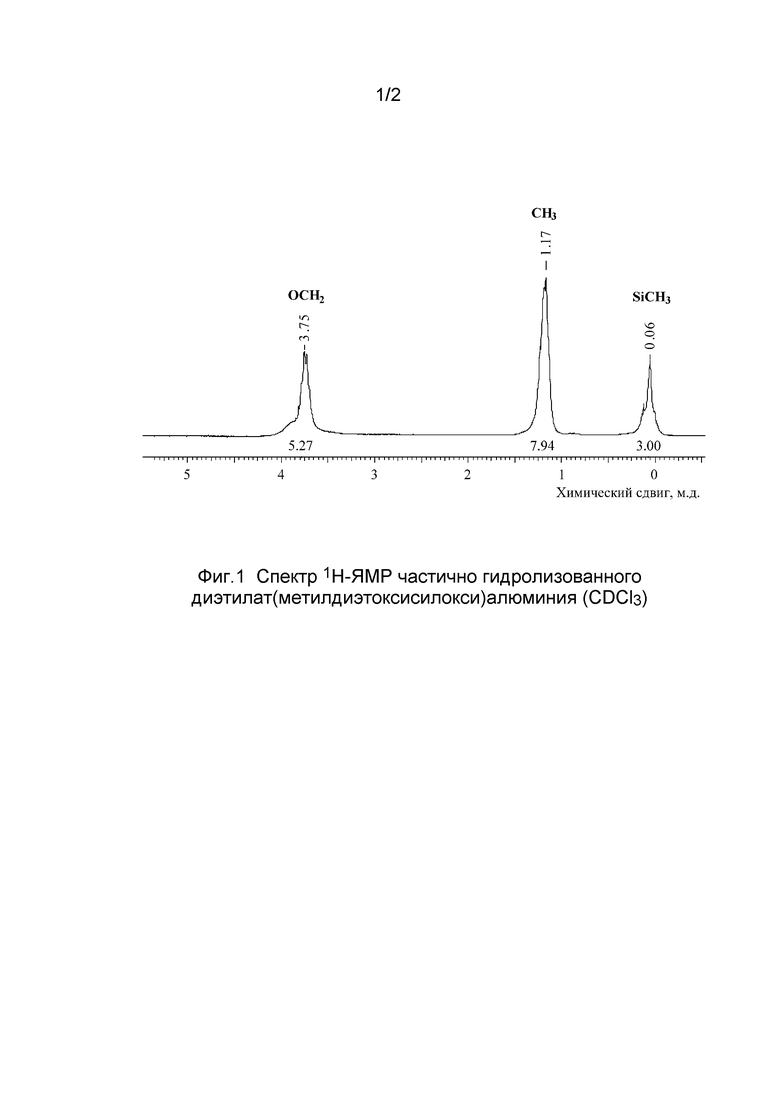

Пример 4

Частичный гидоролиз диэтилат(метилдиэтоксисилокси)алюминия

К раствору 0,53 г (0,002 моль) диэтилат(метилдиэтоксисилокси)алюминия в смеси толуола и этанола добавляли 0,018 г (0,001 моль) воды. Смесь перемешивали 1 час при комнатной температуре. Целевой продукт после упаривания представлял собой твердую бесцветную стеклообразую массу, хорошо растворимую в органических растворителях. Выход составлял 0,44 г (116%). Структуру синтезированного соединения определяли данными элементного анализа и ЯМР спектроскопии (смотрите фиг. 1). По данным элементного анализа найдено (%): C, 31,47; H, 7,02; Si, 14,16; Al, 13,67. C5H13O4SiAl. Вычислено (%): C, 31,24; H, 6,82; Si, 14,61; Al, 14,04

Пример 5

Получение диэтилат-бис(метилдиэтоксисилокси)циркония

Все операции проводили в инертной среде. К 10,26 г этанола (0,223 моль) при интенсивном перемешивании вводили 0,52 г (0,022 моль) металлического натрия. Поддерживая температуру смеси не выше приблизительно 30°С, металлический натрий полностью растворялся в течение 1 ч с получением раствора 1,52 г этилата натрия (0,022 моль) в этаноле.

К 11,98 г (0,067 моль) метилтриэтоксисилана, охлажденного до 10°С, при интенсивном перемешивании вводили 0,90 г (0,022 моль) гидроксида натрия. Поддерживая температуру смеси не выше приблизительно 25°С, щелочь полностью растворялась в течение 30 мин. Образовавшийся этанол и избыток метилтриэтоксисилана удаляли в вакууме при 1 Торр и 60-75°С на роторном испарителе с масляным насосом. Получали 3,83 г (99%) пастообразной массы белого цвета.

Смесь растворов 1,52 г (0,022 моль) этилата натрия в 12 мл этанола и 3,83 г (0,022 моль) натрийоксиметилдиэтоксисилана в 40 мл моноглима прикапывали к раствору 2,61 г (0,011 моль) хлорида циркония в 50 мл моноглима, поддерживая температуру смеси приблизительно 30°С. Реакционную смесь далее перемешивали 4 часа при 40°С до нейтральной реакции среды. Реакционную смесь отделяли от осадка хлорида натрия центрифугированием, затем осадок промывали моноглимом и снова центрифугировали. Целевой продукт после упаривания представлял собой желтоватую прозрачную массу, хорошо растворимую в органических растворителях. Выход составлял 3,64 г (68%). По данным элементного анализа найдено (%): C, 28,26; H, 6,37; Si, 13,04; Zr, 22,99. C14H36O8Si2Zr. Вычислено (%): C, 35,04; H, 7,56; Si, 11,71; Zr, 19,01.

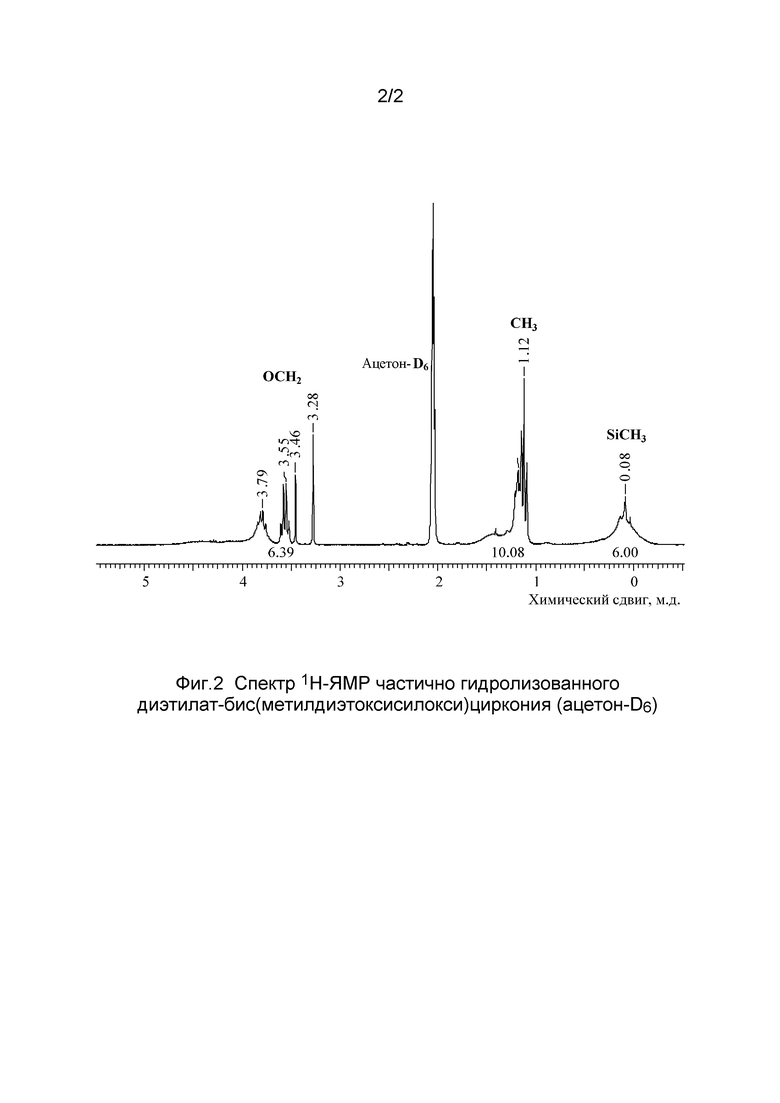

Пример 6

Частичный гидролиз диэтилат-бис(метилдиэтоксисилокси)циркония

К раствору 0,34 г (0,0007 моль) диэтилат-бис(метилдиэтоксисилокси)циркония в смеси моноглима и этанола добавляли 0,007 г (0,0004 моль) воды. Смесь перемешивали 1 час при комнатной температуре. Целевой продукт после упаривания представлял собой твердую желтоватую стеклообразную массу, хорошо растворимую в органических растворителях. Выход составлял 0,31 г (108%). Структуру синтезированного соединения определяли данными элементного анализа и ЯМР спектроскопии (смотрите фиг.2). По данным элементного анализа найдено (%): C, 24,43; H, 5,99; Si, 13,77; Zr, 26,19. C10H26O7Si2Zr. Вычислено (%): C, 29,60; H, 6,46; Si, 13,85; Zr, 22,48.

Пример 7

Получение пленок из композиции на основе силоксанового каучука, включающей в качестве сшивающего агента функциональный металлосилоксан

Жидкий силоксановый каучук смешивают с раствором функционального металлосилоксана в заданном соотношении (расчет проводился на массу растворенного металлосилоксана). Полученный гомогенный раствор выливали на тефлоновую подложку с таким расчетом, чтобы толщина слоя находилась в пределах от 0,1 до 2 мм. После 10-часовой выдержки при комнатной температуре, форму помещали в термостат и выдерживали 1 час при температуре 80°С, а затем еще два часа при температуре 200°С. Подложку охлаждали, полученную прочную прозрачную бесцветную или окрашенную пленку снимали и передавали на испытания. Соотношения компонентов и результаты испытаний приведены в таблице.

x=1,2, масс.ч.

x=1,2, масс.ч.

Использование полученных функциональных металлосилоксанов не только в качестве сшивающего агента, но и в качестве катализатора процессов конденсации может быть проиллюстрировано при добавлении небольших количеств функционального металлосилоксана в композиции, содержащие помимо силоксанового каучука разветвленный или линейный этилсиликат (получение композиций аналогично методике, приведенной в примере 7). В частности, введение 5 масс. % металлосилоксана в композицию, содержащую 3 масс.ч. каучука и 1 масс.ч. силиката, приводит к полному ее отверждению.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОСИЛОКСАНОВЫЕ ОЛИГОМЕРЫ В КАЧЕСТВЕ ОТВЕРДИТЕЛЕЙ ЭПОКСИДНЫХ СМОЛ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2017 |

|

RU2641909C1 |

| ФУНКЦИОНАЛЬНЫЕ ПОЛИМЕТАЛЛОСИЛОКСАНЫ | 2005 |

|

RU2293746C1 |

| ФУНКЦИОНАЛЬНЫЕ МЕТАЛЛОСИЛОКСАНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2296767C1 |

| ПОЛИСИЛОКСАНОВЫЕ КОМПОЗИЦИИ И ЭЛАСТОМЕРНЫЕ МАТЕРИАЛЫ С ВЫСОКОЙ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТЬЮ НА ИХ ОСНОВЕ | 2020 |

|

RU2767650C1 |

| КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ КРЕМНИЙОРГАНИЧЕСКИХ МАТЕРИАЛОВ С ЭФФЕКТОМ САМОЗАЛЕЧИВАНИЯ | 2020 |

|

RU2766219C1 |

| НИЗКОВЯЗКАЯ СИЛОКСАНОВАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2356117C2 |

| Бронематериал энергогасящего слоя защитной конструкции | 2017 |

|

RU2669560C1 |

| ОТВЕРЖДАЮЩАЯ СМЕСЬ ДЛЯ ЖИДКИХ СИЛОКСАНОВЫХ КАУЧУКОВ С КОНЦЕВЫМИ СИЛАНОЛЬНЫМИ ГРУППАМИ | 1991 |

|

RU2010820C1 |

| НАТРИЙОКСИ(АМИНОПРОПИЛ)ДИАЛКОКСИСИЛАНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2592061C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОСИЛОКСАНОВЫХ ПОЛИОЛОВ | 2014 |

|

RU2567432C1 |

Изобретение относится к функциональным металлосилоксанам, продуктам их частичного гидролиза, к способу их получения и применению в качестве сшивающего агента в композициях на основе силоксанового каучука. Предложены функциональные металлосилоксаны общей формулы (I)

,

,

где М - двух-, трех- или четырехвалентный металл; p+m соответствует валентности металла при условии, что p и m≠0; n равно 0 или 1; R - С1-С4алкил; Rʹ и Rʺ независимо являются одинаковыми или различными и представляют собой С1-С4алкил, С6Н5-, CH2=CH- и NH2(CH2)х, где х имеет значения от 2 до 5, Alk - С1-С4алкил. Предложены также способ получения функциональных металлосилоксанов, продукты их частичного гидролиза и их получения, а также их использование в качестве сшивающего агента в отверждаемых композициях на основе каучука, предпочтительно силоксанового каучука. Технический результат – предложенные функциональные металлосилоксаны, а также продукты их частичного гидролиза обладают отличной совместимостью с высокомолекулярными органосилоксановыми полимерами и хорошей растворимостью в органических растворителях, что позволяет эффективно использовать их в качестве сшивающих агентов. 15 н. и 23 з.п. ф-лы, 2 ил., 2 табл., 7 пр.

1. Функциональный металлосилоксан общей формулы (I)

где М - двух-, трех- или четырехвалентный металл,

p+m соответствует валентности металла при условии, что p и m≠0,

n равно 0 или 1,

R представляет собой С1-С4алкил,

R' и R'' независимо являются одинаковыми или различными и представляют собой С1-С4алкил, C6H5-, СН2=СН- и NH2(CH2)x, где x имеет значения от 2 до 5;

Alk представляет собой заместитель С1-С4алкил.

2. Функциональный металлосилоксан по п. 1, в котором М представляет собой двухвалентный металл, выбранный из Zn, Fe(II), Cu.

3. Функциональный металлосилоксан по п. 1, в котором М представляет собой трехвалентный металл, выбранный из Fe(III), Се, Cr, Sm, Eu, или четырехвалентный металл, выбранный из Zr или Ti.

4. Функциональный металлосилоксан по любому из пп. 1-3, в котором n равно 0.

5. Функциональный металлосилоксан по любому из пп. 1-3, в котором n равно 1.

6. Функциональный металлосилоксан по любому из пп. 1-3, в котором Alk представляет собой СН3- или С2Н5-.

7. Функциональный металлосилоксан по любому из пп. 1-3, в котором R, R' и R'' представляют собой СН3-.

8. Функциональный металлосилоксан по любому из пп. 1-3, где металлосилоксан используется в качестве сшивающего агента, компонента отверждающей композиции или катализатора отверждения.

9. Продукт частичного гидролиза функционального металлосилоксана по п. 1, продукт представлен общей формулой (II)

где М - двух-, трех- или четырехвалентный металл,

а равно 1, 2 или 3,

n равно 0 или 1,

R' и R'' независимо являются одинаковыми или различными и представляют собой С1-С4алкил, С6Н5-, СН2=СН- и NH2(CH2)x, где x имеет значения от 2 до 5;

Alk представляет собой заместитель C1-С4алкил,

или общей формулой (III)

где М - трех- или четырехвалентный металл,

R представляет собой С1-С4алкил,

q имеет значения от 2 до 50,

a равно 1 или 2,

"-" представляет собой -(M-O)q'-R, когда М представляет собой четырехвалентный металл и а=1,

q' имеет значения от 2 до 50,

n, R', R'', Alk имеют значения, определенные выше.

10. Продукт частичного гидролиза по п. 9, в котором М представляет собой двухвалентный металл, выбранный из Zn, Fe(II), Cu.

11. Продукт частичного гидролиза по п. 9, в котором М представляет собой трехвалентный металл, выбранный из Fe(III), Се, Cr, Sm, Eu, или четырехвалентный металл, выбранный из Zr или Ti.

12. Продукт частичного гидролиза по любому из пп. 9-11, в котором n равно 0.

13. Продукт частичного гидролиза по любому из пп. 9-11, в котором n равно 1.

14. Продукт частичного гидролиза по любому из пп. 9-11, в котором Alk представляет собой СН3- или С2Н5-.

15. Продукт частичного гидролиза по любому из пп. 9-11, в котором R' и R'' представляют собой СН3-.

16. Продукт частичного гидролиза по любому из пп. 9-11, где продукт используется в качестве сшивающего агента или компонента отверждающей композиции.

17. Способ получения функционального металлосилоксана по любому из пп. 1-8, заключающийся в том, что осуществляют взаимодействие натрийокси(алкокси)органосилана общей формулы (IV)

где n, R', R'', Alk и M имеют значения, определенные выше, с солью металлов общей формулы MXb,

где М - двух-, трех- или четырехвалентный металл, b соответствует валентности металла и X означает галоген,

с последующим взаимодействием с алкоголятом натрия общей формулы AlkONa, где Alk представляет собой С1-С4алкил,

и где способ осуществляют в среде органического растворителя.

18. Способ по п. 17, в котором процесс взаимодействия натрийокси(алкокси)органосилана с солью металла осуществляют одновременно с процессом образования натрийокси(алкокси)органосилана из гидроксида натрия и алкоксисилана общей формулы (V)

где n, R', R'', Alk имеют значения, определенные выше.

19. Способ по п. 17, в котором процесс взаимодействия с алкоголятом натрия осуществляют одновременно с процессом его образования из натрия и спирта.

20. Способ по п. 17, в котором в качестве солей металлов используют хлориды или бромиды.

21. Способ по п. 17, в котором органический растворитель выбирают из группы, включающей тетрагидрофуран, диоксан, дибутиловый эфир, диметиловый эфир этиленгликоля, диметиловый эфир диэтиленгликоля, метанол, этанол, пропанол, 2-пропанол, 1-бутанол.

22. Способ по п. 17, в котором взаимодействие компонентов осуществляют при температуре от минус 5 до 50°C, при мольном отношении AlkONa к NaOSiR'R''n(OAlk)2-n от 0,1 до 3,9.

23. Способ по любому из пп. 17-22, в котором соль металла выбирают из солей двухвалентного металла, выбранного из Zn, Fe(II), Cu.

24. Способ по любому из пп. 17-21, в котором соль металла выбирают из солей трехвалентного металла, выбранного из Fe(III), Cr, Sm, Eu, или четырехвалетного металла, выбранного из Zr или Ti.

25. Способ по п. 17, в котором в качестве натрийокси(алкокси)органосилана используют натрийоксиметилдиэтоксисилан и в качестве соли металла используют FeCl3.

26. Способ получения продукта частичного гидролиза по любому из пп. 9-16, включающий перемешивание функционального металлосилоксана в условиях окружающей среды с растворителем с заданным содержанием воды для получения продукта частичного гидролиза.

27. Способ по п. 26, в котором растворитель выбирают из группы, включающей тетрагидрофуран, диоксан, дибутиловый эфир, диметиловый эфир этиленгликоля, диметиловый эфир диэтиленгликоля, метанол, этанол, пропанол, 2-пропанол, 1-бутанол.

28. Отверждающая композиция, включающая:

- функциональный металлосилоксан по любому из пп. 1-8 и/или продукт частичного гидролиза по любому из пп. 9-16, и

- силикат,

где содержание силиката составляет от 1 до 10 масс.ч. на 100 масс.ч. функционального металлосилоксана и/или продукта его частичного гидролиза.

29. Сшивающий агент, включающий функциональный металлосилоксан по любому из пп. 1-8 и/или продукт частичного гидролиза по любому из пп. 9-16.

30. Катализатор отверждения, представляющий собой функциональный металлосилоксан по любому из пп. 1-8.

31. Применение функционального металллосилоксана по любому из пп. 1-8 в качестве сшивающего агента.

32. Применение продукта частичного гидролиза по любому из пп. 9-16 в качестве сшивающего агента.

33. Применение функционального металллосилоксана по любому из пп. 1-8 в качестве катализатора отверждения.

34. Отверждаемая композиция на основе силоксанового каучука, включающая:

- силоксановый каучук,

- сшивающий агент по п. 29, или отверждающую композицию по п. 28, или катализатор отверждения по п. 30, и

- необязательно наполнитель,

где

при использовании сшивающего агента или отверждающей композиции их содержание составляет от 10 до 100 масс.ч. на 100 масс.ч. силоксонового каучука,

при использовании катализатора отверждения его содержание составляет от 0,1 до 1 масс.ч. на 100 масс.ч. силоксанового каучука.

35. Отвержденная композиция, получаемая из отверждаемой композиции по п. 34 при выдерживании в течение 24 часов в условиях окружающей среды и необязательно с последующей тепловой обработкой при температуре от 100 до 200°C в течение 1-2 часов.

36. Изделие, получаемое из отверждаемой композиции по п. 34, выбираемое из группы, включающей покрытие, пленку, композитный материал.

37. Покрытие, получаемое из отверждаемой композиции по п. 34.

38. Пленка, получаемая из отверждаемой композиции по п. 34.

| ФУНКЦИОНАЛЬНЫЕ МЕТАЛЛОСИЛОКСАНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2296767C1 |

| ФУНКЦИОНАЛЬНЫЕ ПОЛИМЕТАЛЛОСИЛОКСАНЫ | 2005 |

|

RU2293746C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТАЛЛОСИЛОКСАНОВ | 2010 |

|

RU2444540C1 |

| JP 5254818 A, 05.10.1993 | |||

| WO 2013074624 A2, 23.05.2013. | |||

Авторы

Даты

2018-04-03—Публикация

2014-04-11—Подача