Настоящее изобретение направлено на применение алкоксилированных полипропилениминов (А) для ухода за бельем для стирки. Кроме того, настоящее изобретение направлено на моющие композиции, содержащие по меньшей мере один алкоксилированный полипропиленимин (А) и на способ получения моющих композиций.

Композиции для ухода за бельем для стирки все еще являются областью научно-производственной и исследовательской работы. Все еще представляет интерес улучшение эффективности существующих композиций, так как или большее количество белья можно выстирать таким же количеством композиции, или необходимо применять менее активное вещество, или большее количество загрязнений можно удалить, и окружающую среду можно уберечь от сточных вод с более высоким количеством поверхностно-активного вещества.

Известно применение высоко разветвленного алкоксилированного полиэтиленимина в качестве ингредиента для композиций для ухода за бельем для стирки, см., например, US 2011/0036374. Однако эффективность в частности для обезжиривающих использований раскрытых композиций все еще оставляет место для улучшения. Кроме того, обнаружено, что полиэтиленимины могут обладать неблагоприятными свойствами по отношению к использованиям для удаления/антипереосаждения загрязнений на основе глины, см. WO 2012/156260.

Следовательно, цель заключалась в предоставлении решения проблем, указанных выше. Кроме того, цель заключалась в предоставлении композиций с улучшенными свойствами ухода за бельем для стирки. Дополнительно цель заключалась в предоставлении способа получения композиций с улучшенными свойствами ухода за бельем для стирки, в частности с улучшенными свойствами для стирки белья.

Соответственно обнаружено применение, определенное вначале. Применение согласно изобретению направлено на применение алкоксилированных полипропилениминов (А), выбираемых из полипропилениминов с полипропилениминовых скелетом с молекулярной массой Mn в интервале от 300 до 4000 г/моль, также упоминаемых как алкоксилированный полипропиленимин (А) или алкоксилат (А), для ухода за бельем для стирки, в частности для стирки белья. Родственная цель представляет собой способ применения алкоксилированных полипропилениминов (А) для ухода за бельем для стирки, и в частности способ обработки белья посредством применения по меньшей мере одного алкоксилированного полипропиленимина (А).

Алкоксилированный полипропиленимин (А) будет описан ниже более подробно.

Алкоксилированный полипропиленимин (А) содержит боковые алкоксигруппы и полипропилениминный скелет. Полипропилениминный скелет может быть линейным, преимущественно линейным или разветвленным, предпочтительно преимущественно линейным и более предпочтительно линейным. Структура полипропилениминного скелета зависит от типа синтеза соответствующего полипропиленимина. В контексте настоящего изобретения указанный полипропиленимин может также упоминаться как "скелет", как "скелет алкоксилата (А)" или как "скелет алкоксилированного полипропиленимина (А)".

Полипропиленимины, как определено в контексте в связи с настоящим изобретением, могут также рассматриваться как полипропиленполиамины. Они имеют в своей структуре по меньшей мере 6 атомов N на молекулу в форме аминогрупп, например, в виде NH2-groups, в виде вторичных аминогрупп или в виде третичных аминогрупп.

Термин "полипропиленимин", как определено в контексте в связи с настоящим изобретением, относится не только к гомополимерам полипропиленимина, а также к полиалкилениминам, содержащим структурные элементы NH-CH2-CH2-CH2-NH или структурные элементы NH-CH2-CH(CH3)-NH вместе с другими алкилендиаминными структурными элементами, например, структурные элементы NH-CH2-CH2-NH, структурные элементы NH-(CH2)4-NH, структурные элементы NH-(CH2)6-NH или структурные элементы (NH-(CH2)8-NH, причем структурные элементы NH-CH2-CH2-CH2-NH или структурные элементы NH-CH2-СН(СН3)-NH находятся в большинстве по отношению к молярной доле. Предпочтительные полипропиленимины содержат структурные элементы NH-CH2-CH2-CH2-NH, находящиеся в большинстве по отношению к молярной доле, например, составляя до 60 мол. % или более, более предпочтительно составляя по меньшей мерее 70 мол. %, относительно всех алкилениминных структурных элементов. В конкретном варианте выполнения полипропиленимин относится к таким полиалкилениминам, которые имеют в своей структуре один или ноль алкилениминный структурный элемент на молекулу, который отличается от NH-CH2-CH2-CH2-NH.

Ветви могут являться алкиленаминогруппами, такими как, но не ограничиваясь ими, группы -CH2-CH2-NH2 или группы (CH2)3-NH2-. Более длинными ветвями могут являться, например, группы -(СН2)3-N(СН2СН2СН2NH2)2. Высоко разветвленные полипропиленимины представляют собой, например, дендримеры полипропилена или родственные молекулы со степенью разветвленности в интервале от 0,25 до 0,95, предпочтительно в интервале от 0,30 до 0,80 и особенно предпочтительно по меньшей мере 0,5. Степень разветвленности можно определить, например, 13С-ЯМР или 15N-ЯМР спектроскопией, предпочтительно в D2O, и определяют следующим образом:

DB=D+T/D+T+L

причем D (дендримерный) соответствует фракции третичных аминогрупп, L (линейный) соответствует фракции вторичных аминогрупп, и Т (концевой) соответствует фракции первичных аминогрупп.

В контексте настоящего изобретения высоко разветвленные полипропиленимины представляют собой полипропиленимины с DB в интервале от 0,25 до 0,95, особенно предпочтительно в интервале от 0,30 до 0,90 и очень особенно предпочтительно по меньшей мере 0,5.

В контексте настоящего изобретения СН3-группы не рассматриваются как ветви.

Предпочтительные полипропилениминные скелеты представляют собой такие, которые проявляют немного разветвленности или совсем не проявляют разветвленности, таким образом преимущественно линейные или линейные полипропилениминные скелеты.

В определенных вариантах выполнения настоящего изобретения полипропилениминный скелет алкоксилированного полипропиленимина (А) можно получить каталитической поликонденсацией пропаноламина и необязательно по меньшей мере одного дополнительного аминоспирта, каталитической полисоконденсацией пропандиола с пропандиамином и необязательно по меньшей мере одним дополнительным диолом и/или одним дополнительным диамином, и предпочтительно каталитической поликонденсацией пропандиамина и необязательно по меньшей мере одного дополнительного диамина, причем последняя поликонденсация также упоминается как политрансаминирование. Указанный дополнительный аминоспирт, указанный дополнительный диамин и указанный дополнительный диол выбирают соответственно из алифатических аминоспиртов, алифатических диолов и алифатических диаминов.

Примерами аминопропанолов являются 3-аминопропан-1-ол и 2-аминопропан-1-ол и их смеси, причем предпочтительным является 3-аминопропан-1-ол.

Необязательно вплоть до 40 мол. % аминопропанола можно заменить одним или более аминоспиртом, отличающимся от аминопропанола и имеющим в своей структуре по меньшей мере одну первичную или вторичную аминогруппу и по меньшей мере одну ОН группу, в частности вплоть до 30 мол. %.

Примерами дополнительных аминоспиртов являются линейные, разветвленные или циклические алканоламины, такие как моноэтаноламин, N,N-диэтаноламин, аминобутанол, например, 4-аминобутан-1-ол, 2-аминобутан-1-ол или 3-аминобутан-1-ол, аминопентанол, например, 5-аминопентан-1-ол или 1-аминопентан-2-ол, аминодиметилпентанол, например, 5-амино-2,2-диметилпентанол, аминогексанол, например, 2-аминогексан-1-ол или 6-аминогексан-1-ол, аминогептанол, например, 2-аминогептан-1-ол или 7-аминогептан-1-ол, аминооктанол, например, 2-аминооктан-1-ол или 8-аминооктан-1-ол, аминононанол, например, 2-аминононан-1-ол или 9-аминононан-1-ол, аминодеканол, например, 2-аминодекан-1-ол или 10-аминодекан-1-ол, аминоундеканол, например, 2-аминоундекан-1-ол или 11-аминоундекан-1-ол, аминододеканол, например, 2-аминододекан-1-ол или 12-аминодо декан-1-ол, аминотридеканол, например, 2-аминотридекан-1-ол, где соответствующие ω-амино-α-спирты предпочтительнее их 1,2-изомеров, 2-(2-аминоэтокси)этанол, алкилалканоламины, например, N-н-бутилэтаноламин, N-н-пропилэтаноламин, N-этилэтаноламин и N-метилэтаноламин. Предпочтение отдается моноэтаноламину.

В частном варианте выполнения скелет алкоксилированного полипропиленимина (А) можно получить каталитической поликонденсацией 3-аминопропан-1-ола без какого-либо дополнительного аминоспирта, отличающегося от 3-аминопропан-1-ола.

Примеры пропандиаминов и пропандиолов для полисоконденсации для получения полипропилениминного скелета, описаны ниже. В контексте настоящего изобретения термины пропандиамин и пропилендиамин применяются взаимозаменяемо. Примерами пропандиаминов являются пропан-1,2-диамин и пропан-1,3-диамин и их смеси, причем предпочтительнее пропан-1,3-диамин. Примерами соответствующих пропандиолов являются 1,2-пропиленгликоль и 1,3-пропиленгликоль и их смеси, причем предпочтительнее 1,3-пропиленгликоль. Особенно предпочтительны полисоконденсации 1,3-пропиленгликоля с пропан-1,3-диамином.

Необязательно вплоть до 40 мол. % суммы пропандиаминов и пропандиолов можно заменить одним или более алифатическими диолами, отличающихся от пропандиола, и/или одним или более алифатическим диамином, отличающимся от пропандиамина, в частности вплоть до 30 мол. %.

Примерами дополнительных алифатических диолов являются линейные или разветвленные алифатические диолы. Конкретными примерами алифатических диолов являются этиленгликоль, 2-метил-1,3-пропандиол, бутандиолы, например, 1,4-бутиленгликоль или бутан-2,3-диол или 1,2-бутиленгликоль, пентандиолы, например, неопентилгликоль или 1,5-пентандиол или 1,2-пентандиол, гександиолы, например, 1,6-гександиол или 1,2-гександиол, гептандиолы, например, 1,7-гептандиол или 1,2-гептандиол, октандиолы, например, 1,8-октандиол или 1,2-октандиол, нонандиолы, например, 1,9-нонандиол или 1,2-нонандиол, декандиолы, например, 1,10-декандиол или 1,2-декандиол, ундекандиолы, например, 1,11-ундекандиол или 1,2-ундекандиол, додекандиолы, например, 1,12-додекандиол, 1,2-додекандиол, тридекандиолы, например, 1,13-тридекандиол или 1,2-тридекандиол, тетрадекандиолы, например, 1,14-тетрадекандиол или 1,2-тетрадекандиол, пентадекандиолы, например, 1,15-пентадекандиол или 1,2-пентадекандиол, гексадекандиолы, например, 1,16-гексадекандиол или 1,2-гексадекандиол, гептадекандиолы, например, 1,17-гептадекандиол или 1,2-гептадекандиол, октадекандиолы, например, 1,18-октадекандиол или 1,2-октадекандиол, где соответствующие α,ω-диолы предпочтительнее их 1,2-изомеров, 3,4-диметил-2,5-гександиол, диэтаноламины, например, бутилдиэтаноламин или метилдиэтаноламин, и другие диамины спиртов. Предпочтение отдается этиленгликолю.

Примерами дополнительных алифатических диаминов являются линейные разветвленные или циклические диамины. Специальными примерами являются этилендиамин, бутилендиамин, например, 1,4-бутилендиамин или 1,2-бутилендиамин, диаминопентан, например, 1,5-диаминопентан или 1,2-диаминопентан, диаминогексан, например, 1,6-диаминогексан или 1,5-диамино-2-метилпентан или 1,2-диаминогексан, диаминогептан, например, 1,7-диаминогептан или 1,2-диаминогептан, диаминооктан, например, 1,8-диаминооктан или 1,2-диаминооктан, диаминононан, например, 1,9-диаминононан или 1,2-диаминононан, диаминодекан, например, 1,10-диаминодекан или 1,2-диаминодекан, диаминоундекан, например, 1,11-диаминоундекан или 1,2-диаминоундекан, диаминододекан, например, 1,12-диаминододекан или 1,2-диаминододекан, где соответствующие α,ω-диамины предпочтительнее их 1,2-изомеров, 2,2-диметилпропан-1,3-диамин, 4,7,10-триоксатридекан-1,13-диамин, 4,9-диоксадодекан-1,12-диамин, амины простых полиэфиров и 3-(метиламино)пропиламин. Предпочтение отдается 1,2-этилендиамину и 1,4-бутандиамину.

В контексте настоящего изобретения соединения с двумя NH2-группами и одной третичной аминогруппой, такие как, но не ограничиваются ими, N,N-бис(3-аминопропил)метиламин, также рассматриваются в качестве диаминов.

В частном варианте выполнения скелет алкоксилированного полипропиленимина (А) можно получить каталитической полисоконденсацией 1,3-пропиленгликоля с пропан-1,3-диамином без какого-либо дополнительного диола или диамина, отличающегося от 1,3-пропиленгликоля и пропан-1,3диамина соответственно.

Типы поликонденсации или полисоконденсации, описанные выше, можно осуществлять в присутствии водорода, например, при давлении водорода от 1 до 10 МПа.

Типы поликонденсации или полисоконденсации, описанные выше, можно осуществить при температуре в интервале от 20 до 250°С. Предпочтительно температура составляет по меньшей мере 100°С и предпочтительно не более чем 200°С.

В ходе поликонденсации или полисоконденсации, описанной выше, образованную воду можно удалять, например, отгонкой.

Катализаторы, подходящие для поликонденсации или полисоконденсации, описанные выше, могут предпочтительно быть гомогенными. Предпочтительными примерами гомогенных катализаторов для поликонденсации или полисоконденсации, описанных выше, являются комплексы переходных металлов, которые содержат один или более различных переходных металлов, предпочтительно по меньшей мере один элемент из групп 8, 9 и 10 Периодической таблицы элементов, особенно предпочтительно рутений или иридий. Упомянутые переходные металлы присутствуют в форме комплексных соединений переходных металлов. Походящими лигандами, присутствующими в комплексных соединениях переходных металлов, подходящих в качестве катализаторов, являются, например, фосфины, замещенные алкилом или арилом, полидентатфосфины, замещенные алкилом или арилом, которые соединены мостиковой связью через ариленовые или алкиленовые группы, гетероциклические азотные карбены, циклопентандиенил и пентаметилциклопентадиенил, арил, олефиновые лиганды, гидрид, галогенид, карбоксилат, алкоксилат, карбонил, гидроксид, триалкиламин, диалкиламин, моноалкиламин, азотные ароматические соединения, такие как пиридин или пирролидин, и полидентатамины. Комплексные соединения переходных металлов могут содержать один или более различных лигандов, указанных выше.

Особенно подходящими лигандами монодентатфосфина являются трифенилфосфин, тритолилфосфин, три-н-бутилфосфин, три-н-октилфосфин, триметилфосфин и триэтилфосфин, а также ди(1-адамантил)-н-бутилфосфин, ди(1-адамантил)бензилфосфин, 2-(дициклогексилфосфино)-1-фенил-1Н-пиррол, 2-(дициклогексилфосфино)-1-(2,4,6-триметилфенил)-1Н-имидазол, 2-(дициклогексилфосфино)-1-фенилиндол, 2-(ди-трет-бутилфосфино)-1-фенилиндол, 2-(дициклогексилфосфино)-1-(2метоксифенил)-1Н-пиррол, 2-(ди-трет-бутилфосфино)-1-(2-метоксифенил)-1Н-пиррол и 2-(ди-трет-бутилфосфино)-1-фенил-1Н-пиррол. Очень особенное предпочтение отдается трифенилфосфину, тритолилфосфину, три-н-бутилфосфину, три-н-октилфосфину, триметилфосфину и триэтилфосфину, а также ди(1-адамантил)-н-бутилфосфину, 2-(дициклогексилфосфино)-1-фенил-1Н-пирролу и 2-(ди-трет-бутилфосфино)-1-фенил-1Н-пирролу.

Особенно подходящими лигандами полидентатфосфина являются бис(дифенилфосфино)метан, 1,2-бис(дифенилфосфино)этан, 1,2-диметил-1,2-бис(дифенилфосфино)этан, 1,2-бис(дициклогексилфосфино)этан, 1,2-бис(диэтилфосфино)этан, 1,3-бис(дифенилфосфино)пропан, 1,4-бис(дифенилфосфино)бутан, 2,3-бис(дифенилфосфино)бутан, 1,3-бис(дифенилфосфино)пропан, 1,1,1-трис(дифенилфосфинометил)этан, 1,1'-бис(дифенилфосфанил)ферроцен и 4,5-бис(дифенилфосфино)-9,9-диметилксантен.

Кроме того, можно предпочтительно упомянуть азотсодержащие гетероциклические карбены в качестве особенно подходящих лигандов для поликонденсации и полисоконденсации, описанных выше. В этой связи очень предпочтительны такие лиганды, которые образуют растворимые в воде комплексы с рутением. Особенное предпочтение отдается 1-бутил-3-метилимидазолин-2-илидену, 1-этил-3-метилимидазолин-2-илидену, 1-метилимидазолин-2-илидену и дипропилимидазолин-2-илидену.

Особенно подходящими лигандами для катализатора в поликонденсации или полисоконденсации, описанных выше, которые можно упомянуть, являются также циклопентадиенил и его производные, моно- до пентазамещенные алкилом, арилом и/или гидрокси, такие как, например, метилциклопентадиенил, пентаметилциклопентадиенил, тетрафенилгидроксициклопентадиенил и пентафенилциклопентадиенил. Дополнительными особенно подходящими лигандами являются инденил и его производные, замещенные как описано для циклопентадиенила.

Подобным образом, особенно подходящими лигандами для катализатора в поликонденсации или полисоконденсации, описанных выше, являются хлорид, гидрид и карбонил.

Катализатор на основе комплекса переходных металлов в поликонденсации или полисоконденсации, описанных выше, может содержать два или более различных или одинаковых лигандов, описанных выше.

Гомогенные катализаторы можно применять или непосредственно в их активной форме или полученных, исходя из обычных стандартных комплексов, таких как, например, Ru(п-цимен)Cl2]2, [Ru(бензол)Cl2]y, [Ru(CO)2Cl2]y, где y в каждом случае находится в интервале от 1 до 1000, [Ru(СО)3Cl2]2, [Ru(COD)(аллил)], RuCl3⋅H2O, [Ru(ацетилацетонат)3], [Ru(DMSO)4Cl2], [Ru(Cp)(CO)2Cl], [Ru(Cp)(CO)2H], [Ru(Cp)(CO)2]2, [Ru(Cp)(CO)2Cl], [Ru(Cp*)(CO)2H], [Ru(Cp*)(CO)2]2, [Ru(индeнил)(CO)2Cl], [Ru(инденил)(СО)2Н], [Ru(инденил)(СО)2]2, рутеноцен, [Ru(COD)Cl2]2, [Ru(Cp*)(COD)Cl], [Ru3(CO)12], [Ru(PPh3)4(H)2], [Ru(PPh3)3(Cl)2], [Ru(PPh3)3(CO)(Cl)2], [Ru(PPh3)3(CO)(Cl)(H)], [Ru(PPh3)3(CO)(H)2] и [Ru(Ср)(метилаллил)2], [Ru(бипиридин)2Cl2⋅2H2O], [Ru(COD)Cl2]2, [Ru(Cp*)(COD)Cl], [Ru3(CO)12], [Ru(тетрафенилгидрокси-циклопентадиенил)(СО)2Н], [Ru(PMe3)4(H)2], [Ru(PEt3)4(H)2], [Ru(P(н-Pr)3)4(H)2], [Ru(P(н-Bu)3)4(H)2], [Ru(Pn-Октил3)4(Н)2], [IrCl3⋅H2O], KIrCl4, K3IrCl6, [Ir(COD)Cl]2, [Ir(циклооктен)2Cl]2, [Ir(этен)2Cl]2, [Ir(Cp)Cl2]2, [Ir(Cp*)Cl2]2, [Ir(Cp)(CO)2], [Ir(Cp*)(CO)2], [Ir(PPh3)2(CO)(H)], [Ir(PPh3)2(CO)(Cl)], [Ir(PPh3)3(Cl)] с добавлением соответствующих лигандов, предпочтительно упомянутых выше моно- или полидентатфосфиновых лигандов или упомянутых выше азотсодержащих гетероциклических карбенов только в условиях взаимодействия.

Для целей настоящего изобретения Ср означает циклопентадиенил и Ср* означает пентаметилциклопентадиенил. COD означает циклоокта-1,5-диенил, Et: этил, Me: метил, Ph: фенил, н-Pr: н-пропил, н-Bu: н-бутил.

В одном варианте выполнения настоящего изобретения скелет, синтезированный согласно поликонденсациям или полисополиконденсациям, описанным выше, обладает гидроксильным числом в интервале от 1 до 1000 мг KOH/г, предпочтительно от 2 до 500 мг KOH/г, наиболее предпочтительно от 10 до 300 мг KOH/г. Гидроксильное число можно определить согласно DIN 53240.

В одном варианте выполнения настоящего изобретения скелет алкоксилата (А) синтезированный согласно поликонденсациям или полисополиконденсациям, описанным выше, имеет число первичных аминов в интервале от 1 до 1000 мг KOH/г, предпочтительно от 10 до 500 мг KOH/г, наиболее предпочтительно от 50 до 300 мг KOH/г. Число первичных аминов можно определить согласно ASTM D2074-07.

В одном варианте выполнения настоящего изобретения скелет алкоксилата (А) синтезированный согласно поликонденсациям или полисополиконденсациям, описанным выше, имеет число вторичных аминов в интервале от 1 до 1000 мг KOH/г, предпочтительно от 10 до 500 мг KOH/г, наиболее предпочтительно от 50 до 300 мг KOH/г. Число вторичных аминов можно определить согласно ASTM D2074-07.

В одном варианте выполнения настоящего изобретения скелет алкоксилата (А) синтезированный согласно поликонденсациям или полисополиконденсациям, описанным выше, имеет число третичных аминов в интервале от 1 to 300 мг KOH/г, предпочтительно от 5 до 200 мг KOH/г, наиболее предпочтительно от 10 до 100 мг KOH/г. Число третичных аминов можно определить согласно ASTM D2074-07.

В одном варианте выполнения настоящего изобретения молярную долю третичных атомов N определяют 15N-ЯМР спектроскопией. В случаях, когда число третичных аминов и результат 15N-ЯМР спектроскопии, являются несовместимыми, отдавать предпочтение результатам, полученным 15N-ЯМР спектроскопии.

В предпочтительном варианте выполнения настоящего изобретения полипропилениминный скелет алкоксилированного полипропиленимина (А) можно получить каталитическим политрансаминированием пропан диамина и необязательно по меньшей мере одного дополнительного диамина.

Примерами пропандиаминов являются пропан-1,2-диамин и пропан-1,3-диамин и их смеси. Особенно предпочтительными являются политрансаминирования пропан-1,3-диамина.

Необязательно вплоть до 40 мол. % пропандиамина можно заменить одним или более алифатическим диамином, отличающимся от пропандиамина, в частности вплоть до 30 мол. %.

Примерами дополнительных алифатических диаминов являются линейные, разветвленные или циклические диамины. Конкретными примерами являются этилендиамин, бутилендиамин, например, 1,4-бутилендиамин или 1,2-бутилендиамин, диаминопентан, например, 1,5-диаминопентан или 1,2-диаминопентан, диаминогексан, например, 1,6-диаминогексан или 1,2-диаминогексан или 1,5-диамино-2-метилпентан, диаминогептан, например, 1,7-диаминогептан или 1,2-диаминогептан, диаминооктан, например, 1,8-диаминооктан или 1,2-диаминооктан, диаминононан, например, 1,9-диаминононан или 1,2-диаминононан, диаминодекан, например, 1,10-диаминодекан или 1,2-диаминодекан, диаминоундекан, например, 1,11-диаминоундекан или 1,2-диаминоундекан, диаминододекан, например, 1,12-диаминододекан или 1,2-диаминододекан, где соответствующие α,ω-диамины предпочтительнее их 1,2-изомеров, 3,3'-диметил-4,4'-диаминодициклогексилметан, 4,4'-диаминодициклогексилметан, изофорондиамин, 2,2-диметилпропан-1,3-диамин, 4,7,10-триоксадекан-1,13-диамин, 4,9-диоксадодекан-1,12-диамин, амины простых полиэфиров и 3-(метиламино)пропиламин. Предпочтение отдается 1,2-этилендиамину и 1,4-бутандиамину.

В контексте настоящего изобретения соединения с 2 NH2-группами и третичной аминогруппой, такие как, но не ограниченные ими, N,N-бис(3-аминопропил)метиламин, также рассматриваются в качестве диаминов.

В особенно предпочтительном варианте выполнения скелет алкоксилированного полипропиленимина (А) можно получить каталитическим политрансаминированием пропан-1,3-диамина без какого-либо дополнительного диамина, отличающегося от пропан-1,3-диамина.

Катализаторы, подходящие для политрансаминирования пропандиамина и необязательно по меньшей мере одного дополнительного алифатического диамина в основном представляют собой гетерогенные катализаторы, которые содержат по меньшей мере один или более переходных металлов, выбираемых из Fe, Со, Ni, Ru, Rh, Pd, Os, Ir и Pt, предпочтительно из Co, Ni, Ru, Cu и Pd, и особенно предпочтительно Co, Ni или Cu, а также смеси по меньшей мере двух из приведенных выше. Приведенные выше металлы можно также назвать каталитически активными металлами в контексте настоящего изобретения.

В одном варианте выполнения настоящего изобретения в каталитически активный металл можно ввести присадку активатора, например, с помощью по меньшей мере одного металла, отличающегося от каталитически активного металла, выбираемого из n Cr, Со, Mn, Mo, Ti, Sn, щелочных металлов, щелочноземельных металлов или фосфора.

Предпочтительно использовать катализатор типа Ренея, который можно получить активацией сплава каталитически активного металла и по меньшей мере одного дополнительного металла, в частности алюминия. Предпочтительны никелевый катализатор Ренея и кобальтовый катализатор Ренея.

В одном варианте выполнения можно использовать катализаторы с нанесением Pd или нанесением Pt. Предпочтительными материалами для нанесения являются углерод, например, в виде древесного угля, а также Al2O3, TiO2, ZrO2 и SiO2.

Особенно предпочтительными являются катализаторы, которые можно получить восстановлением каталитического исходного вещества. Исходное вещество может содержать каталитически активный компонент и необязательно по меньшей мере один дополнительный компонент, выбираемый из активаторов и материалов для нанесения. Так называемый каталитически активный компонент обычно представляет собой соединение соответствующего каталитически активного металла, например, оксида или гидроксида, такого как - но не ограничиваясь ими - СоО, CuO, NiO или смесей из любых их комбинаций.

Политрансаминирование пропандиамина и необязательно дополнительного диамина (диаминов) можно проводить в присутствии водорода, например, при давлении водорода от 1 до 400 бар, предпочтительно при давлении водорода в интервале от 1 до 200 бар и даже более предпочтительно при давлении водорода в интервале от 1 до 100 бар.

Политрансаминирование пропандиамина и необязательно дополнительного диамина (диаминов) можно проводить при температуре в интервале от 50 до 200°С. Предпочтительно температура находится в интервале от 90 до 180°С и предпочтительно в интервале от 120 до 160°С.

В одном варианте выполнения настоящего изобретения политрансаминирование пропандиамина и необязательно дополнительного диамина (диаминов) можно проводить при давлении в интервале от 1 до 400 бар, предпочтительно в интервале от 1 до 200 бар и даже более предпочтительно в интервале от 1 до 100 бар.

Получают скелет алкоксилата (А). В вариантах выполнения, в которых осуществлено политрансаминирование пропандиамина и необязательно дополнительного диамина (диаминов), соответствующий скелет оксилата (А) не имеет в своей структуре никаких гидроксильных групп. Следовательно, его гидроксильное число равно нулю мг KOH/г, определенное согласно DIN 53240. В контексте настоящего изобретения термин, что соответствующий скелет алкоксилата (А) не имеет в своей структуре никаких гидроксильных групп, относится к соответствующему скелету до алкоксилирования.

В вариантах выполнения, в которых осуществлено политрансаминирование пропандиамина и необязательно дополнительного диамина (диаминов), соответствующий скелет алкоксилата (А) может иметь число первичных аминов в интервале от 10 до 1000 мг KOH/г, предпочтительно от 80 до 800 мг KOH/г, наиболее предпочтительно от 100 до 500 мг KOH/г. Число первичных аминов можно определить согласно ASTM D2074-07.

В вариантах выполнения, в которых осуществлено политрансаминирование пропандиамина и необязательно дополнительного диамина (диаминов), соответствующий скелет алкоксилата (А) может иметь число вторичных аминов в интервале от 100 до 2000 мг KOH/г, предпочтительно от 200 до 1500 мг KOH/г, наиболее предпочтительно от 300 до 1000 г KOH/г. Число вторичных аминов можно определить согласно ASTM D2074-07.

В вариантах выполнения, в которых осуществлено политрансаминирование пропандиамина и необязательно дополнительного диамина (диаминов), соответствующий скелет алкоксилата (А) может иметь число третичных аминов в интервале от нуля до 2 мол. %, ссылаясь на общее число азота в соответствующем полипропиленимине. Молярную долю третичных атомов N определяют 15N-ЯМР спектроскопией.

В предпочтительном варианте выполнения настоящего изобретения средне-численная молекулярная масса Mn скелета алкоксилата (А) находится в интервале от 300 до 4000 г/моль, предпочтительно от 400 до 2000 г/моль, определенной гель-проникающей хроматографией.

В предпочтительном варианте выполнения настоящего изобретения молекулярно-массовое распределение Mw/Mn скелета алкоксилата (А) находится в интервале от 1,2 до 20, предпочтительно от 1,5 до 7,5.

В предпочтительном варианте выполнения настоящего изобретения, плотность катионного заряда скелета алкоксилата (А) находится в интервале от 4 до 22 мэкв/г сухого вещества, предпочтительно в интервале от 6 до 18 мэкв/г сухого вещества, определенная титрованием при значении pH в интервале от 3 до 4.

Алкоксилированный полипропиленимин (А) содержит боковые алкокси цепи. Указанные боковые алкокси цепи можно присоединить к скелету алкоксилированием. Боковые алкокси цепи можно присоединить к скелету взаимодействием соответствующего полипропиленимина по меньшей мере с одним алкиленоксидом, например, этиленоксидом, пропиленоксидом, бутиленоксидом, пентиленоксидом, деценилоксидом, додеценилоксидом или смесями по меньшей мере двух алкиленоксидов из упомянутых выше. Предпочтение отдается этиленоксиду и 1,2-пропиленоксиду и смесям этиленоксида и 1,2-пропиленоксида. При применении по меньшей мере двух алкиленоксидов они могут взаимодействовать статистически или блочно.

Можно осуществлять взаимодействие скелета с алкиленоксидом, например, в присутствии катализатора. Подходящими катализаторами являются, например, кислоты Льюиса, такие как, например, эфират AlCl3 или BF3, BF3, BF3⋅Н3РО4, SbCl5⋅2Н2О и гидротальцит. Предпочтительные катализаторы выбирают из сильных оснований, таких как гидроксид калия, гидроксид натрия, метилат калия (KOCH3), метилат натрия (NaOCH3), и трет-бутилат калия (KOC(CH3)3), предпочтительно из гидроксида калия и гидроксида натрия.

В одном варианте выполнения настоящего изобретения алкоксилированный полипропиленимин (А) выбирают из полипропилениминов с алкиленоксидными звеньями и атомами N в молярном соотношении в интервале от 1:1 до 100:1, предпочтительно в интервале от 2:1 до 50:1, причем атомы N берут начало в алкилениминных звеньях. Алкилениминные звенья представляют собой в большинстве пропилениминные звенья, например, по меньшей мере 60 мол. %, ссылаясь на общее количество алкилениминных звеньев, предпочтительно по меньшей мере 70 мол. %.

В одном варианте выполнения настоящего изобретения алкоксилированный полипропиленимин (А) выбирают из полипропилениминов с алкиленоксидными звеньями и атомами N в молярном соотношении в интервале от 1:1 до 100:1, предпочтительно в интервале от 2:1 до 50:1, причем атомы N берут начало в пропилениминных звеньях, и не присутствуют никакие алкилениминные звенья, отличающиеся от пропилениминных звеньев.

Алкоксилированный полипропиленимин (А) может присутствовать в составах согласно изобретению как таковой или как производное. Подходящие производные получают, например, кватернизацией или сульфатизацией (сульфатированием).

В одном варианте выполнения настоящего изобретения алкоксилированный полипропиленимин (А) является полностью или частично кватернизованным или полностью или частично сульфатизированным (сульфатированным). Предпочтительно алкоксилированный полипропиленимин (А) является полностью или частично кватернизованным или полностью или частично сульфатизированным до степени как при кватернизации. Кватернизацию можно получить, например, взаимодействием алкоксилированного пропиленимина (А) с агентом алкилирования, таким как алкилгалогенид, содержащий от 1 до 4 атомов углерода, например, с метилбромидом, этилхлоридом, метилиодидом, н-бутилбромидом, изопропилбромидом, или с диалкилсульфатом, содержащим от 1 до 4 атомов углерода, необязательно в присутствии основания, особенно с диметилсульфатом или с диэтилсульфатом. Подходящими основаниями являются, например, NaOH и KOH.

Комбинированную кватернизацию и сульфатизацию можно достичь, например, сначала взаимодействием алкоксилированного полипропиленимина (А) с диалкилсульфатом, содержащим от 1 до 4 атомов углерода, в присутствии основания, затем окислением реакционной смеси, полученной в результате кватернизации, например, с помощью карбоновой кислоты, такой как, молочная кислота, или с помощью минеральной кислоты, такой как, фосфорная кислота, серная кислота или соляная кислота. В другом варианте выполнения кватернизированный алкоксилированный полипропиленимин (А) может взаимодействовать с сульфатизирующим реагентом, таким как, но не ограничиваясь ими, серная кислота (предпочтительно концентрацией от 75 до 100%, более предпочтительно концентрацией от 85 до 98%), олеум, SO3, хлорсерная кислота, хлорид сульфурила, амидосерная кислота и т.д. В случае выбора в качестве агента сульфатизации хлорида сульфурила хлорид можно удалить водным выделением после сульфатизации.

В одном варианте выполнения настоящего изобретения алкоксилированный полипропиленимин (А) представляет собой компонент композиции для ухода за бельем для стирки, которая дополнительно содержит по меньшей мере одно анионное поверхностно-активное вещество (В) и по меньшей мере один моющий компонент (С).

Примерами подходящих анионных поверхностно-активных веществ (В) являются соли алкилсульфатов, содержащих от 8 до 12 атомов углерода, щелочных металлов и аммония, соли сульфатов простых полиэфиров жирных спиртов, содержащих от 12 до 18 атомов углерода, соли сложных полуэфиров серной кислоты этоксилированных алкилфенолов, содержащих от 4 до 12 атомов углерода, (этоксилирование: от 3 до 50 моль этиленоксида/моль), соли алкилсульфокислот, содержащих от 12 до 18 атомов углерода, алкиловых сложных эфиров жирных сульфокислот, содержащих от 12 до 18 атомов углерода, например, соли метиловых сложных эфиров жирных сульфокислот, содержащих от 12 до 18 атомов углерода, соли алкиларилсульфокислот, содержащих от 12 до 18 атомов углерода, предпочтительно соли н-алкилбензолсульфокислот, содержащих от 10 до 18 атомов углерода, соли алкилалкоксикарбоксилатов, содержащих от 10 до 18 атомов углерода, и соли мыл, таких как, например, карбоновые кислоты, содержащие от 8 до 24 атомов углерода. Предпочтение отдается солям щелочных металлов упомянутых выше соединений, особенно предпочтительно натриевым солям.

В одном варианте выполнения настоящего изобретения анионные поверхностно-активные вещества (В) выбирают из н-алкилбензолсульфоновых кислот, содержащих от 10 до 18 атомов углерода, и из сульфатов простых полиэфиров жирных спиртов, которые в контексте настоящего изобретения представляют собой, в частности, сложные полуэфиры серной кислоты и этоксилированных алканолов, содержащих от 12 до 18 атомов углерода (этоксилирование от 1 до 50 молей этиленоксида/моль), предпочтительно н-алканолов, содержащих от 12 до 18 атомов углерода.

Примерами моющих компонентов (С) являются комплексообразователи, далее в данном документе также упоминаемые как комплексообразователи (С), ионообменные соединения и осадители (С). Примерами моющих компонентов (С) являются цитрат, фосфаты, силикаты, карбонаты, фосфонаты, аминокарбоксилаты и поликарбоксилаты.

Примеры комплексообразователей (С) ("секвестранты") выбирают из комплексообразователей, таких как, но не ограничиваясь ими, цитрат, фосфаты, фосфонат, силикаты и производные этиленамина, выбираемые из этилендиаминтетраацетата, диэтиленпентаминпентаацетата, метилглициндиацетата и глутаминдиацетата. Комплексообразователи (С) будут описаны ниже более подробно.

Примерами осадителей (С) являются карбонат натрия и карбонат калия.

В одном варианте выполнения настоящего изобретения применение согласно изобретению включает в себя применение алкоксилата (А) вместе по меньшей мере с одним ферментом (D). Пригодными ферментами являются, например, одна или более липазы, гидролазы, амилазы, протеазы, целлюлазы, гемицеллюлазы, фосфолипазы, эстеразы, пектиназы, лактазы и пероксидазы и комбинации по меньшей мере двух из приведенных выше типов, перечисленных выше.

Применение согласно изобретению может быть связано с любым типом стирки и с любым типом волокон. Волокна могут быть природного или синтетического происхождения или они могут быть смесями природных и синтетических волокон. Примерами волокон природного происхождения являются хлопок и шерсть. Примерами волокон синтетического происхождения являются полиуретановые волокна, такие как Spandex® или Lycra®, полиэфирные волокна или полиамидные волокна. Волокна могут быть единичными волокнами или частями тканей, таких как трикотажные, тканые или нетканые.

Применение согласно изобретению можно осуществлять нанесением на волокна алкоксилата (А) в виде жидкости, например, в виде раствора или геля, в виде пены или в виде твердого вещества. Предпочтительно применять алкоксилат (А) в моющем растворе. До использования его можно хранить в составе, который может представлять собой твердое вещество или жидкость, причем жидкость является предпочтительной.

Предпочтительно применение согласно изобретению можно осуществлять для очистки, например, для удаления загрязнений, обезжиривания или подобного при стирке. Загрязнение или грязь, которую следует удалить, может представлять собой белки, смазки, жир, масло, кожный жир, неполярные загрязнения, такие как нагар и побочные продукты неполного сгорания углеводородов, пыльные пятна, такие как пигменты и глина, или смеси по меньшей мере двух перечисленных выше. Особенно предпочтительным является применение согласно изобретению для удаления жира (обезжиривания) и удаления/антипереосаждения загрязнения на основе глины.

Предпочтительно применять алкоксилат (А) при температуре в интервале от 15 до 90°С, предпочтительно в интервале от 20 до 60°С.

Применение согласно изобретению можно осуществлять вручную, но предпочтительно использовать алкоксилат (А) механически, например, в моечных машинах.

Дополнительной целью настоящего изобретения являются моющие композиции, в контексте настоящего изобретения также упоминаемые как композиции согласно изобретению. Композиции согласно изобретению могут быть жидкими, желеобразными или твердыми композициями, причем варианты выполнения твердых композиций охватывают, например, порошки и гранулы. Жидкие композиции могут быть упакованы в виде однократных доз.

Композиции согласно изобретению содержат

(А) по меньшей мере один алкоксилированный полипропиленимин, выбираемый из полипропилениминов с полипропилениминным скелетом с молекулярной массой Mn в интервале от 300 до 4000 г/моль, (B) по меньшей мере одно анионное поверхностно-активное вещество,

(C) по меньшей мере один моющий компонент, выбираемый из цитрата, фосфатов, силикатов, карбонатов, фосфонатов, аминокарбоксилатов и поликарбоксилатов.

Алкоксилированный полипропиленимин (А) и анионные поверхностно-активные вещества (В) определены выше.

Композиции согласно изобретению могут содержать по меньшей мере один моющий компонент (С). В контексте настоящего изобретения никакого различия не будет сделано между моющими компонентами и такими компонентами, которые в других местах называют "совместными моющими компонентами". Примерами моющих компонентов (С) являются комплексообразователи (С), далее в данном документе также упоминаемые как комплексообразователи (С), ионообменные соединения и осадители (С). Моющие компоненты выбирают из цитрата, фосфатов, силикатов, карбонатов, фосфонатов, аминокарбоксилатов и поликарбоксилатов.

В контексте настоящего изобретения термин цитрат включает одно- и двухосновные соли щелочных металлов и в частности одно- и предпочтительно тринатриевую соль лимонной кислоты, аммониевую или замещенную аммониевую соль лимонной кислоты, а также лимонную кислоту. Цитрат можно применять в виде безводного соединения или в виде гидрата, например, в виде дигидрата цитрата натрия. Количества цитрата вычисляют по отношению к безводному цитрату тринатрия.

Термин фосфат включает метафосфат натрия, ортофосфат натрия, гидрофосфат натрия, пирофосфат натрия и полифосфаты, такие как триполифосфат натрия. Однако предпочтительно, композиция согласно изобретению не содержит фосфаты и полифосфаты, причем гидрофосфаты частично суммируют, например, не содержащие фосфат тринатрия, триполифосфат пентанатрия и метафосфат гексанатрия ("не содержащие фосфатов"). В связи с фосфатами и полифосфатами, "не содержащий" следует понимать в контексте настоящего изобретения как значение, что содержание фосфата и полифосфата в общем составляет в интервале от 10 м.д. до 0,2 мас. % соответствующей композиции, определенное гравиметрией.

Термин карбонаты включает карбонаты щелочных металлов и гидрокарбонаты щелочных металлов, предпочтительными являются соли натрия. Особенно предпочтительным является Na2CO3.

Примерами фосфонатов являются гидроксиалканфосфонаты и аминоалканфосфонаты. Из гидроксиалканфосфонатов особо важное значение имеет в качестве моющего компонента 1-гидроксиэтан-1,1-дифосфонат (HEDP). Его предпочтительно применять в виде натриевой соли, причем динатриевая соль является нейтральной и тетранатриевая соль является щелочной (pH 9). Подходящие аминоалканфосфонаты представляют собой предпочтительно этилендиаминтетраметиленфосфонат (EDTMP), диэтилентриаминпентаметиленфосфонат (DTPMP), а также их высшие гомологи. Их предпочтительно применять в форме нейтрально взаимодействующих натриевых солей, например, в виде гексанатриевой соли EDTMP или в виде гепта- и октанатриевых солей DTPMP.

Примерами аминокарбоксилатов и поликарбоксилатов являются нитрилотриацетаты, этилендиаминтетраацетат, диэтилентриаминпентаацетат, триэтилентетраамингексаацетат, пропилендиамины тетрауксусной кислоты, этанолдиглицины, метилглициндиацетат и глутаминдиацетат. Термин аминокарбоксилаты и поликарбоксилаты также включает их соответствующие незамещенные или замещенные аммониевые соли и соли щелочных металлов, такие как натриевые соли, в частности соответствующего полностью нейтрализованного соединения.

Силикаты в контексте настоящего изобретения включают в частности дисиликат натрия и метасиликат натрия, алюмосиликаты, такие как, например, цеолиты и слоистые силикаты, в частности соединения формулы α-Na2Si2O5, β-Na2Si2O5 и δ-Na2Si2O5.

Композиции согласно изобретению могут содержать один или более моющих компонентов, выбираемых из материалов, не упомянутых выше. Примерами моющих компонентов являются α-гидроксипропионовая кислота и окисленный крахмал.

В одном варианте выполнения настоящего изобретения моющий компонент (С) выбирают из поликарбоксилатов. Термин "поликарбоксилаты" включает неполимерные поликарбоксилаты, такие как янтарная кислота, дисукцинаты алкилов, содержащих от 2 до 16 атомов углерода, дисукцинаты алкенилов, содержащих от 2 до 16 атомов углерода, этилендиамин N,N'-диянтарной кислоты, диацетат винной кислоты, малонаты щелочных металлов, моноацетат винной кислоты, пропантрикарбоновая кислота, бутантетракарбоновая кислота и циклопентантетракарбоновая кислота.

Олигомерными или полимерными поликарбоксилатами являются, например, полиаспарагиновая кислота или в частности гомополимеры солей щелочных металлов (мет)акриловой кислоты или сополимеры (мет)акриловой кислоты.

Подходящие сомономеры представляют собой моноэтиленненасыщенные дикарбоновые кислоты, такие как малеиновая кислота, фумаровая кислота, малеиновый ангидрид, итаконовая кислота и цитраконовая кислота. Подходящим полимером в частности является полиакриловая кислота, которая предпочтительно обладает средней молекулярной массой Mw в интервале от 2000 до 40000 г/моль, предпочтительно от 2000 до 10000 г/моль, в частности от 3000 до 8000 г/моль. Также являются подходящими сополимерные поликарбоксилаты, в частности сополимеры акриловой кислоты с метакриловой кислотой и акриловой кислоты или метакриловой кислоты с малеиновой кислотой и/или фумаровой кислотой.

Также возможно применять сополимеры по меньшей мере одного мономера из группы, состоящей из моноэтиленненасыщенных моно-, содержащих от 3 до 10 атомов углерода, или дикарбоновых кислот, содержащих от 4 до 10 атомов углерода, или их ангидридов, таких как малеиновая кислота, малеиновый ангидрид, акриловая кислота, метакриловая кислота, фумаровая кислота, итаконовая кислота и цитраконовая кислота, по меньшей мере с одним гидрофильно или гидрофобно модифицированным мономером, как перечислено ниже.

Подходящими гидрофобными мономерами являются, например, изобутен, диизобутен, бутен, пентен, гексен и стирол, олефины, содержащие 10 или более атомов углерода, или их смеси, такие как, например, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен, 1-эйкозен, 1-докозен, 1-тетракозен и 1-гексакозен, α-олефин, содержащий 22 атома углерода, смесь α-олефинов, содержащих от 20 до 24 атомов углерода, и полиизобутена, содержащего в среднем от 12 до 100 атомов углерода на молекулу.

Подходящими гидрофильными мономерами являются мономеры с сульфонатными или фосфонатными группами, а также неионные мономеры с гидроксильными функциональными или алкиленоксидными группами. Посредством примера можно упомянуть аллиловый спирт, изопренол, метоксиполиэтиленгликоль(мет)акрилат, метоксиполипропиленгликоль(мет)акрилат, метоксиполибутиленгликоль(мет)акрилат, метоксиполи(пропиленоксид-этиленоксид)(мет)акрилат, эпоксиполиэтиленгликоль(мет)акрилат, эпоксиполипропиленгликоль(мет)акрилат, эпоксиполибутиленгликоль(мет)акрилат и этоксиполи(пропиленоксид-этиленоксид)(мет)акрилат. Полиалкиленгликоли здесь могут содержать от 3 до 50, в частности от 5 до 40 и особенно от 10 до 30 алкиленоксидных звеньев на молекулу.

Особенно предпочтительными мономерами, содержащими группу сульфоновой кислоты, здесь являются 1-акриламидо-1-пропансульфоновая кислота, 2-акриламидо-2-пропансульфоновая кислота, 2-акриламидо-2-метилпропансульфоновая кислота, 2-метакриламидо-2-метилпропансульфоновая кислота, 3-метакриламидо-2-гидроксипропансульфоновая кислота, аллилсульфоновая кислота, металлилсульфоновая кислота, аллилоксибензолсульфоновая кислота, металлилоксибензолсульфоновая кислота, 2-гидрокси-3-(2-пропенилокси)пропансульфоновая кислота, 2-метил-2-пропен-1-сульфоновая кислота, стиролсульфоновая кислота, винилсульфоновая кислота, 3-сульфопропилакрилат, 2-сульфоэтилметакрилат, 3-сульфопропилметакрилат, сульфометакриламид, сульфометилметакриламид и соли указанных кислот, такие как их натриевые, калиевые и аммониевые соли.

Особенно предпочтительными мономерами, содержащими фосфонатные группы, являются винилфосфоновая кислота и ее соли.

Кроме того, в качестве моющих компонентов можно также применять амфотерные полимеры.

Композиции согласно изобретению могут содержать, например, в интервале от в общем 0,1 до 70 мас. %, предпочтительно от 10 до 50 мас. %, предпочтительно вплоть до 20 мас. % моющего компонента (компонентов) (С), особенно в случае твердых составов. Жидкие составы согласно изобретению предпочтительно содержат в интервале от 0,1 до 8 мас. % моющего компонента (С).

Составы согласно изобретению могут содержать один или более щелочных носителей. Щелочные носители обеспечивают, например, pH, равный по меньшей мере 9, если желателен щелочной уровень pH. Подходят, например, карбонаты щелочных металлов, гидрокарбонаты щелочных металлов и метасиликаты щелочных металлов, упомянутые выше, и кроме того, гидроксиды щелочных металлов. Предпочтительным щелочным металлом в каждом случае является калий, причем особенное предпочтение отдается натрию.

Примерами подходящих ферментов (D) являются один или более из липаз, гидролаз, амилаз, протеаз, целлюлаз, гемицеллюлаз, фосфолипаз, энтераз, пектиназ, лактаз и пероксидаз и комбинации по меньшей мере двух приведенных выше типов из приведенных выше.

Фермент (D) можно вводить в количествах, достаточных для обеспечения эффективного количества для очистки. Предпочтительное количество находится в интервале от 0,001% до 5 мас. % активного фермента в моющей композиции согласно изобретению. Вместе с ферментами можно также применять ферменты, стабилизирующие системы, такие как, например, ионы кальция, борная кислота, бориновая кислота, пропиленгликоль и короткоцепочечные карбоновые кислоты. В контексте настоящего изобретения короткоцепочечные карбоновые кислоты выбирают из монокарбоновых кислот, содержащих от 1 до 3 атомов углерода на молекулу, и из дикарбоновых кислот, содержащих от 2 до 6 атомов углерода на молекулу. Предпочтительными примерами являются муравьиная кислота, уксусная кислота, пропионовая кислота, оксалиновая кислота, янтарная кислота, НООС(СН2)3СООН, адипиновая кислота и смеси по меньшей мере двух приведенных выше, а также соответствующие натриевые и калиевые соли.

Композиции согласно изобретению могут содержать один или более отбеливателей (Е) (осветлителей).

Предпочтительные осветлители (Е) выбирают из пербората натрия, безводного или, например, в виде моногидрата или в виде тетрагидрата или так называемого дигидрата, перкарбоната натрия, безводного или, например, в виде моногидрата, и персульфата натрия, где термин "персульфат" в каждом случае включает соль перкислоты H2SO5 а также пероксодисульфат.

В связи с этим соли щелочных металлов могут в каждом случае также представлять собой гидрокарбонат щелочных металлов, гидроперборат щелочных металлов и гидроперсульфат щелочных металлов. Однако в каждом случае предпочтительны двухосновные соли щелочных металлов.

Составы согласно изобретению могут содержать один или более катализаторов отбеливания. Катализаторы отбеливания можно выбирать из катализаторов отбеливания на основе оксазиридиния, солей переходных металлов или комплексов переходных металлов, усиливающих отбеливание, таких как, например, комплексы на основе марганца, железа, кобальта, рутения или молибдена, или карбонильные комплексы. В качестве катализаторов отбеливания можно также применять комплексы марганца, железа, кобальта, рутения, молибдена, титана, ванадия и меди с содержащими азот триподными лигандами, а также комплексы кобальта, железа, меди и рутения с аминами.

Составы согласно изобретению могут содержать один или более активаторов отбеливания, например, тетраацетилэтилендиамин, тетраацетилметилендиамин, тетраацетилгликолурил, тетраацетилгексилендиамин, ацилированные фенолсульфонаты, такие как, например, н-нонаноил- или изононаилокибензолсульфонаты, соли N-метилморфолиния ацетонитрила ("соли ММА"), соли ацетонитрила триметиламмония, N-ацилимиды, такие как, например, N-нонаноилсукцинимид, 1,5-диацетил-2,2-диоксогексагидро-1,3,5-триазин ("DADHT") или четвертичные нитрильные соединения (соли ацетонитрилатриметиламмония).

Составы согласно настоящему изобретению могут содержать один или более ингибиторов коррозии. В настоящем случае следует понимать, что включены такие соединения, которые ингибируют коррозию металла. Примерами подходящих ингибиторов коррозии являются триазолы, в частности бензотриазолы, бисбензотриазолы, аминотриазолы, алкиламинотриазолы, также производные фенола, такие как, например, гидрохинон, пирокатехол, гидроксигидрохинон, галлиевая кислота, флороглюцинол или пирогаллол.

В одном варианте выполнения настоящего изобретения составы согласно изобретению содержат в общем в интервале от 0,1 до 1,5 мас. % ингибитора коррозии.

Составы согласно изобретению могут содержать один или более моющих компонентов, например, сульфат натрия.

Составы согласно изобретению могут содержать по меньшей мере одно дополнительное поверхностно-активное вещество, выбираемое из неионогенных поверхностно-активных веществ и амфотерных поверхностно-активных веществ.

Неионогенные поверхностно-активные вещества

Примерами поверхностно-активных веществ являются, в частности, неионогенные поверхностно-активные вещества. Предпочтительными неионогенными поверхностно-активными веществами являются алкоксилированные спирты и алкоксилированные жирные спирты, ди- и мультиблочные сополимеры этиленоксида и пропиленоксида и продукты взаимодействия сорбита с этиленоксидом или пропиленоксидом, кроме того, алкилфенолэтоксилаты, алкилгликозиды, полигидроксиамиды жирных кислот (глюкамиды) и так называемые аминоксиды.

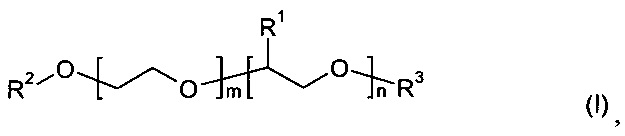

Предпочтительными примерами алкоксилированных спиртов и алкоксилированных жирных спиртов являются, например, соединения общей формулы (I)

в которой переменные определяются следующим образом:

R1 выбирают из линейных алкилов, содержащих от 1 до 10 атомов углерода, предпочтительно этила и особенно предпочтительно метила,

R2 выбирают из алкилов, содержащих от 8 до 22 атомов углерода, например, n-C8H17, n-C10H21, n-С12Н25, n-С14Н29, n-С16Н33 или n-С18Н37,

R3 выбирают из алкилов, содержащих от 1 до 10 атомов углерода, метила, этила, н-пропила, изопропила, н-бутила, изобутила, втор-бутила, трет-бутила, н-пентила, изопентила, втор-пентила, неопентила, 1,2-диметилпропила, изоамила, н-гексила, изогексила, втор-гексила, н-гептила, н-октила, 2-этилгексила, н-нонила, н-децила или изодецила,

m и n находятся в интервале от ноля до 300, где сумма n и m составляет по меньшей мере один. Предпочтительно m находится в интервале от 1 до 100 и n находится в интервале от 0 до 30.

Здесь соединения общей формулы (I) могут быть блок-сополимерами или статистическими сополимерами, причем предпочтение отдается блок-сополимерам.

Другими предпочтительными примерами алкоксилированных спиртов и алкоксилированных жирных спиртов являются, например, соединения общей формулы (II)

в которой переменные определяются следующим образом:

R1 является идентичным или различным и выбирается из линейного алкила, содержащего от 1 до 4 атомов углерода, предпочтительно идентичным в каждом случае, и этила и особенно предпочтительно метила,

R4 выбирают из алкилов, содержащих от 6 до 20 атомов углерода, в частности n-C8H17, n-С10Н21, n-С12Н25, n-C14H29, n-С16Н33, n-С18Н37,

а является числом в интервале от нуля до 6, предпочтительно от 1 до 6,

b является числом в интервале от нуля до 20, предпочтительно от 4 до 20,

d является числом в интервале от 4 до 25.

Предпочтительно по меньшей мере один из а и b является более чем ноль.

Здесь соединения общей формулы (II) могут быть блок-сополимерами или статистическими сополимерами, причем предпочтение отдается блок-сополимерам.

Дополнительные подходящие неионные поверхностно-активные вещества выбирают из ди- и мультиблочных сополимеров, состоящих из этиленоксида и пропиленоксида. Дополнительные подходящие неионогенные поверхностно-активные вещества выбирают из сложных этоксилированных или пропоксилированных эфиров сорбита. Аналогичным образом подходят аминоксиды, такие как лаурилдиметиламиноксид ("оксид лаурамина"), или алкилфенолэтоксилаты, или алкилполигликозиды, или полигидроксиамиды жирных кислот (глюкамиды). Обзор подходящих дополнительных неионогенных поверхностно-активных веществ можно найти в ЕР-А 0851023 и в DE-A 19819187.

Могут также присутствовать смеси двух или более различных неионогенных поверхностно-активных веществ.

Примерами амфотерных поверхностно-активных веществ являются алкилбетаины и сульфобетаины, содержащие от 12 до 18 атомов углерода.

Дополнительные необязательные ингредиенты могут представлять собой, но не ограничиваются ими, модификаторы вязкости, катионные поверхностно-активные вещества, усиливающие или снижающие образование пены вещества, отдушки, красители, оптические отбеливатели, агенты, ингибирующие перенос красителей, и противостарители.

Дополнительной целью настоящего изобретения является способ получения моющей композиции согласно настоящему изобретению, далее в данном документе также упоминается как способ согласно изобретению. Для осуществления способа согласно изобретению компоненты (А), (В) и (С), как определено выше, и необязательно дополнительные компоненты смешивают вместе в присутствии воды. Порядок добавления различных ингредиентов не является критическим, но предпочтительно первыми добавлять моющее средство (средства) и в качестве последнего компонента при желании добавлять фермент (ферменты). Смешение может сопровождаться, например, встряхиванием или перемешиванием. Указанное встряхивание или перемешивание можно осуществлять до тех пор, пока не образуется прозрачный раствор или гомогенный по виду раствор.

Если желательны твердые моющие композиции, тогда воду можно удалить всю или частично, например, посредством высушивания распылением, например, с помощью распылительной насадки.

В контексте настоящего изобретения также раскрывается способ получения алкоксилированного (А), далее в данном документе также упоминаемого как синтез. В одном варианте выполнения синтез включает в себя следующие стадии:

(a) взаимодействия пропандиамина и необязательно по меньшей мере одного дополнительного алифатического диамина в присутствии катализатора в условиях образования полипропиленимина, который не содержит гидроксильных групп,

(b) взаимодействия полипропиленимина, полученного согласно стадии (а), по меньшей мере с одним алкиленоксидом.

Приведенные выше стадии также упоминаются как стадия (а) или стадия (а) синтеза или как стадия (b) или стадия (b) синтеза соответственно.

В предпочтительном варианте выполнения настоящего изобретения стадию (а) синтеза можно осуществить поликонденсацией пропандиамина и необязательно по меньшей мере одного дополнительного диамина в присутствии катализатора.

Примерами пропандиаминов являются пропан-1,2-диамин и пропан-1,3-Диамин и их смеси. Особенно предпочтительными являются поликонденсации пропан-1,3-диамина.

Необязательно вплоть до 40 мол. % пропандиамина можно заменить одним или более алифатическим диамином, отличающимся от пропандиамина, в частности вплоть до 30 мол. %.

Примерами дополнительных алифатических диаминов являются линейные, разветвленные или циклические диамины. Конкретными примерами являются этилендиамин, бутилендиамин, например, 1,4-бутилендиамин или 1,2-бутилендиамин, диаминопентан, например, 1,5-диаминопентан или 1,2-диаминопентан, диаминогексан, например, 1,6-диаминогексан или 1,2-диаминогексан или 1,5-диамино-2-метилпентан, диаминогептан, например, 1,7-диаминогептан или 1,2-диаминогептан, диаминооктан, например, 1,8-диаминооктан или 1,2-диаминооктан, диаминононан, например, 1,9-диаминононан или 1,2-диаминононан, диаминодекан, например, 1,10-диаминодекан или 1,2-диаминодекан, диаминоундекан, например, 1,11-диаминоундекан или 1,2-диаминоундекан, диамино до декан, например, 1,12-диаминододекан или 1,2-диаминододекан, 2,2-диметилпропан-1,3-диамин, 4,7,10-триоксатридекан-1,13-диамин, 4,9-диоксадодекан-1,12-диамин, амины простых полиэфиров и 3-(метиламино)пропиламин. Предпочтение отдается 1,2-этилендиамину и 1,4-бутанди амину.

В контексте настоящего изобретения соединения с 2 NH2-группами и третичной аминогруппой, такие как, но не ограничиваясь ими, N,N-бис(3-аминопропил)метиламин, также рассматривают как диамины.

В особенно предпочтительном варианте выполнения скелет алкоксилированного (А) можно получить поликонденсацией пропан-1,3-диамина без какого-либо дополнительного диамина, отличающегося от пропан-1,3-диамина, в присутствии катализатора.

Катализаторы, подходящие для стадии (а) способа согласно изобретению, представляют собой в частности гетерогенные катализаторы, которые содержат по меньшей мере один или более переходных металлов, выбираемых из Fe, Со, Ni, Ru, Rh, Pd, Os, Ir и Pt, предпочтительно из Co, Ni, Ru, Cu и Pd, и особенно предпочтительно Co, Ni или Cu, а также смеси по меньшей мере двух из приведенных выше. Приведенные выше металлы можно также называть каталитически активными металлами в контексте настоящего изобретения.

В одном варианте выполнения настоящего изобретения в каталитически активный металл можно вводить присадку активатор, например, по меньшей мере один металл, отличающийся от каталитически активного металла, выбираемый из Cr, Со, Mn, Mo, Ti, Sn, щелочных металлов, щелочноземельных металлов или фосфора.

Предпочтительно использовать катализатор типа Ренея, который можно получить активацией сплава каталитически активного металла и по меньшей мере одного дополнительного металла, в частности алюминия. Предпочтительны никелевый катализатор Ренея и кобальтовый катализатор Ренея.

В одном варианте выполнения способа согласно изобретению можно использовать катализаторы с подложкой из Pd или с подложкой из Pt. Предпочтительными материалами для подложек являются углерод, например, в виде древесного угля, а также Al2O3, TiO2, ZrO2 и SiO2.

Особенно предпочтительными являются катализаторы, которые получают восстановлением каталитического исходного вещества. Исходное вещество может содержать каталитически активный компонент и необязательно по меньшей мере один дополнительный компонент, выбираемый из активаторов и материалов для подложек. Так называемый каталитически активный компонент представляет собой обычно соединение соответствующего каталитически активного металла, например, оксид или гидроксид, такое как, но не ограничиваясь ими - СоО, CuO, NiO или смеси любых их комбинаций.

Стадию (а) синтеза можно проводить в присутствии водорода, например, при давлении водорода в интервале от 1 до 400 бар, предпочтительно при давлении водорода в интервале от 1 до 200 бар и даже более предпочтительно при давлении водорода в интервале от 1 до 100 бар.

Стадию (а) синтеза можно проводить при температуре в интервале от 50 до 200°С. Предпочтительно температура находится в интервале 90 до 180°С и предпочтительно в интервале от 120 до 160°С.

В одном варианте выполнения настоящего изобретения стадию (а) синтеза можно проводить при давлении в интервале от 1 до 400 бар, предпочтительно в интервале от 1 до 200 бар и даже более предпочтительно в интервале от 1 до 100 бар.

В ходе стадии (а) синтеза предпочтительно удалять выделяющийся аммиак.

Стадия (b) синтеза включает в себя взаимодействие полипропиленимина, полученного на стадии (а), по меньшей мере с одним алкиленоксидом, например, этиленоксидом, пропиленоксидом, бутиленоксидом, пентиленоксидом, деценилоксидом, додеценилоксидом или смесями по меньшей мере двух алкиленоксидов из вышеперечисленных. Предпочтение отдается этиленоксиду, 1,2-пропиленоксиду и смесям этиленоксида и 1,2-пропиленоксида. В случае использования смесей по меньшей мере двух алкиленоксидов они могут взаимодействовать статистически или блочно.

Стадия (b) синтеза осуществляют в присутствии катализатора. Подходящие катализаторы выбирают, например, из сильных оснований, таких как гидроксид калия, гидроксид натрия, алкоксидов натрия или калия, таких как метилат калия (KOCH3), трет-бутоксид калия, этоксид натрия и метилат натрия (NaOCH3), предпочтительно из гидроксида калия и гидроксида натрия. Дополнительными примерами катализаторов являются гидриды щелочных металлов и гидриды щелочноземельных металлов, такие как гидрид натрия и гидрид кальция, и карбонаты щелочных металлов, такие как карбонат натрия и карбонат калия. Предпочтение отдается гидроксидам щелочных металлов и алкоксидам щелочных металлов, причем особенное предпочтение отдается гидроксиду калия и гидроксиду натрия. Количества типичного применения для оснований составляют от 0,05 до 10 мас. %, в частности от 0,5 до 2 мас. % на основе общего количества полипропиленимина и алкиленоксида.

В одном варианте выполнения настоящего изобретения стадию (b) синтеза проводят при температурах в интервале от 90 до 240°С, предпочтительно от 120 до 180°С, в закрытом сосуде.

В одном варианте выполнения настоящего изобретения стадию (b) синтеза проводят при давлении в интервале от 1 до 10 бар, предпочтительно от 1 до 8 бар.

В одном варианте выполнения настоящего изобретения алкиленоксид (алкиленоксиды) вводят к полипропиленимину, полученному на стадии (а), и необязательно к катализатору при давлении пара алкиленоксида или соответствующей смеси алкиленоксидов при выбранной температуре взаимодействия. Алкиленоксид (алкиленоксиды) можно вводить в чистой форме или в качестве альтернативы разбавленными от 30 до 60 об. % инертным газом, таким как разреженный газ или азот. Эта мера предоставляет дополнительную меру безопасности от взрывоопасного полидобавления алкиленоксида.

В случае введения нескольких алкиленоксидов образуются цепи простых полиэфиров, в которых звенья различных алкиленоксидов распределены фактически статистически. Вариации в распределении звеньев вдоль цепи простых полиэфиров могут возникать из-за отличающихся скоростей взаимодействия алкиленоксидов. Кроме того, вариаций в распределении звеньев вдоль цепи простых полиэфиров можно также достичь произвольно непрерывным введением алкиленоксидной смеси программно-управляемого состава. В случае последовательного взаимодействия различных алкиленоксидов получают цепи простых полиэфиров с распределением алкиленоксидных звеньев блочного типа.

В предпочтительном варианте выполнения настоящего изобретения стадия (b) может состоять из двух или более подэтапов, из которых первый подэтап состоит из первоначального выполнения только начинающегося алкоксилирования полипропиленимина, полученного на стадии (а). В начальном алкоксилировании полипропиленимин, полученный на стадии (а), взаимодействует с частью общего количества применяемого алкиленоксида, что соответствует 1 молю алкиленоксида на моль фрагмента NH. Начальное алкоксилирование, как правило, совершается в отсутствии катализатора, предпочтительно в водном растворе.

В одном варианте выполнения настоящего изобретения начальное алкоксилирование можно осуществлять при температуре взаимодействия от 70 до 200°С, предпочтительно от 80 до 160°С.

В одном варианте выполнения настоящего изобретения на начальное алкоксилирование можно воздействовать при давлении вплоть до 10 бар, предпочтительно вплоть до 8 бар.

На втором подэтапе и - необязательно на последующих подэтапах - на последующее алкоксилирование затем влияет последующее взаимодействие с алкиленоксидом. Дополнительное алкоксилирование в основном протекает в присутствии катализатора.

Второй подэтап - и необязательные последующие подэтапы - могут каждый протекать в массе, вариант выполнения (i), или в органическом растворителе, вариант выполнения (ii). В варианте выполнения (i), воду можно удалить из водного раствора изначально алкоксилированного полипропиленимина, полученного на первом подэтапе. Подобное удаление воды можно проводить нагреванием до температуры в интервале от 80 до 150°С при пониженном давлении в интервале от 0,01 до 0,5 бар и отгонкой воды.

В одном варианте выполнения настоящего изобретения на последующее взаимодействие с алкиленоксидом (алкиленоксидами) воздействуют в основном при температуре взаимодействия в интервале от 70 до 200°С и предпочтительно от 100 до 180°С.

В одном варианте выполнения настоящего изобретения на последующее взаимодействие с алкиленоксидом (алкиленоксидами) воздействуют в основном при давлении вплоть до 10 бар и в частности вплоть до 8 бар.

В одном варианте выполнения настоящего изобретения время взаимодействия последующего взаимодействия с алкиленоксидом (алкиленоксидами) находится, как правило, в интервале от 0,5 до 12 часов.

Примерами подходящих органических растворителей для варианта выполнения (ii) являются неполярные и полярные апротонные органические растворители. Примеры особенно подходящих неполярных апротонных растворителей включают алифатические и ароматические углеводороды, такие как гексан, циклогексан, толуол и ксилол. Примерами особенно подходящих полярных апротонных растворителей являются простые эфиры, в частности циклические простые эфиры, такие как тетрагидрофуран и 1,4-диоксан, кроме того, N,N-диалкиламиды, такие как диметилформамид и диметилацетамид, и N-алкиллактамы, такие как N-метилпирролидон. Также возможно применять смеси по меньшей мере двух приведенных выше органических растворителей. Предпочтительными органическими растворителями являются ксилол и толуол.

В варианте выполнения (ii) раствор, полученный на первой стадии, до или после добавления катализатора и растворителя обезвоживают перед воздействием алкиленоксида, причем указанное удаление воды преимущественно проводят посредством удаления воды при температуре в интервале 120 до 180°С, предпочтительно поддерживаемым потоком азота. На последующее взаимодействие с алкиленоксидом можно воздействовать, как в варианте выполнения (i). В варианте выполнения (i) графт-сополимер согласно изобретению получают непосредственно в массе, и его можно при желании растворить в воде. В варианте выполнения (ii) органический растворитель в основном удаляют и замещают водой. Графт-сополимеры согласно изобретению можно альтернативно выделить в массе.

Осуществив стадию (b) синтеза, получают алкоксилат (А).

Синтез может включать в себя одну или более подготовительных стадий, таких как очистка алкоксилата (А).

В другом варианте выполнения способ согласно изобретению включает в себя следующие стадии:

(а') предоставление полипропиленимина с линейным полипропилениминным скелетом, который не содержит гидроксильные группы,

(b') взаимодействие полипропиленимина согласно стадии (а') по меньшей мере с одним алкиленоксидом.

Полипропиленимины с линейным полипропилениминным скелетом, который не содержит гидроксильные группы, описаны выше.

Стадию (b') способа согласно изобретению можно осуществлять аналогично стадии (b) синтеза.

Алкоксилированные полипропиленимины (А) особенно пригодны в качестве ингредиентов для составов согласно изобретению.

При желании возможно кватернизировать графт-сополимеры согласно изобретению или сульфатизировать их. В частности, возможно их кватернизировать и сульфатизировать.

Кватернизацию можно проводить, например, взаимодействием графт-сополимера согласно изобретению с агентом алкилирования, таким как алкилгалогенид, содержащий от 1 до 4 атомов углерода, например, с метилбромидом, этилхлоридом, метилиодидом, н-бутилбромидом, изопропилбромидом или с диалкилсульфатом, содержащим от 1 до 4 атомов углерода, необязательно в присутствии основания, особенно с диметилсульфатом или с диэтилсульфатом. Подходящими основаниями являются, например, NaOH или KOH. Температуру для кватернизации можно выбирать в интервале от 50 до 100°С, предпочтительно в интервале от 60 до 80°С. В большинстве случаев реагент алкилирования взаимодействует количественно, но избыток можно использовать, если желательна полная кватернизация.

Можно достичь комбинированную кватернизацию и сульфатизацию, например, сначала взаимодействием алкоксилированного полипропиленимина (А) с диалкилсульфатом, содержащим от 1 до 4 атомов углерода, в присутствии основания, затем окислением реакционной смеси, полученной в результате кватернизации, например, карбоновой кислотой, такой как молочная кислота, или минетальной кислотой, такой как фосфорная кислота, серная кислота или соляная кислота. В другом варианте выполнения кватернизованный алкоксилированный полипропиленимин (А) может взаимодействовать с реагентом сульфатизации, таким как, но не ограничиваясь ими, серная кислота (предпочтительно концентрацией от 75 до 100%, более предпочтительно концентрацией от 85 до 98%), олеум, SO3, хлорсерная кислота, сульфурилхлорид, аминосерная кислота и т.д. Если в качестве агента сульфатизации выбирают сульфурилхлорид, хлорид можно удалить водным выделением после сульфатизации.

Агент сульфатизации предпочтительно применяют в эквимолярных количествах или в избытке, например, от 1 до 1,5 молей на моль ОН-группы графт-сополимера согласно изобретению, кватеризованного или нет. Подходящие температуры для сульфатизации находятся в интервале от ноля до 100°С, предпочтительно от 5 до 50°С.

Далее настоящее изобретение иллюстрируется следующими рабочими примерами.

Основные примечания: проценты представляют собой мас. %, до тех пор, пока иначе не указано.

Аминные числа определяли согласно ASTM D2074-07.

Принципы испытаний на чистых тарелках: Ch. Nitsch и др. SÖFW Journal, 128, стр. 23 и далее. 2002.

ЕО: этиленоксидное звено, РО: пропиленоксидное звено

Аминное число определяли согласно DIN 53176.

Плотность загрузки алкоксилированных полипропилениминов (А) всегда определяли титрованием, как описано ниже (см. также: Horn, Prog. Colloid & Polym. Sci. 1978, 65, 251):

1 г данного алкоксилированного полипропиленимина (А) растворяли в 100 мл деминерализованной воды. Буферный раствор и водную НС1 применяли для создания pH, равного 4.0, определенного потенциометрически. Добавляли три мл водного раствора толуидинового синего (50 мг/л воды) и раствор N/400-KPVS (поливинилсульфат калия) (Wako) с концентрацией, равной 0,0004 мэкв/мл, титровали до тех пор, пока окраска не изменялась с синего на розовый. Плотность заряда вычисляли следующим образом:

LA=0,4⋅KV

LA: Плотность загрузки данного модифицированного полипропиленимина (А), мэкв/г (миллиэквивалент/г)

KV: Потребление раствора N/400-KPVS [мл]

I. Синтез алкоксилированных полипропилениминов (А)

I.1 Стадия (а): Синтез линейных полипропилениминов

I.1.1 Синтез линейного полипропиленимина L-PPI.1

В стальной сосуд емкостью 300 мл, соединенный с трубчатым реактором с внутренним диаметром, равным 27 мм, загружали 200 мл 1,3-пропилендиамина ("1,3-PDA"). Оттуда со дна сосуда непрерывно откачивали 1,3-PDA вместе с 50 Нл/ч потока водорода над неподвижным слоем Ni/Co катализатора с подложкой из таблеток ZrO2 (3⋅3 см), которые располагались в трубчатом реакторе. Температура взаимодействия составляла 160°С. На верху трубчатого реактора газ отделяли от жидкой фазы, и жидкость циркулировала обратно в стальной сосуд. Взаимодействие продолжалось в течение 2 часов. Получали L-PPI.1. Его свойства суммированы в Таблице 1.

I.1.2 Синтез линейного полипропиленимина L-PPI.2

Повторяли взаимодействие согласно 1.1.1, но время взаимодействия составляло 150 минут. Получали L-PPI.2.

I.1.3 Синтез линейного полипропиленимина L-PPI.3

Повторяли взаимодействие согласно 1.1.1, но время взаимодействия составляло 90 минут. Получали L-PPI.3.

I.1.4 Синтез линейного полипропиленимина L-PPI.4

В трубчатый реактор с внутренним диаметром, равным 27 мм, непрерывно подавали 1,3-PDA вместе с 10 Нл/ч газа водорода над катализатором с неподвижным слоем, состоящим из Со в качестве активного металла. Давление составляло 50 бар, температура 170°С. 1,3-PDA подавали с 0,8 кг/Lcat⋅ч. Получали сырой продукт. После отгонки непрореагировавшего 1,3-PDA, димера и тримера 1,3-PDA из сырого продукта, получали L-PPI.4 в виде бесцветной жидкости. Его свойства суммированы в Таблице 1.

I.1.5 Синтез линейного полипропиленимина L-PPI.5

В трубчатый реактор с внутренним диаметром, равным 27 мм, непрерывно подавали 1,3-PDA вместе с 10 Нл/ч газа водорода над катализатором с неподвижным слоем, состоящим из Со в качестве активного металла. Давление составляло 50 бар, температура 160°С. 1,3-PDA подавали с 0,8 кг/Lcat⋅ч. Получали сырой продукт. После отгонки непрореагировавшего 1,3-PDA, димера и тримера 1,3-PDA из сырого продукта, получали L-PPI.4 в виде бесцветной жидкости. Его свойства суммированы в Таблице 1.

I.1.6 Синтез линейного полипропиленимина L-PPI.6

В трубчатый реактор с внутренним диаметром, равным 27 мм, непрерывно подавали 1,3-PDA вместе с 10 Нл/ч газа водорода над катализатором с неподвижным слоем, состоящим из Со в качестве активного металла. Давление составляло50 бар, температура 160°С. 1,3-PDA подавали с 0,6 кг/Lcat⋅ч. Полученный таким образом сырой продукт проявлял 7% оставшегося 1,3-PDA на основе разложенной на множители GC-площади %. После отгонки непрореагировавшего 1,3-PDA, димера и тримера 1,3-PDA из сырого продукта, получали L-PPI.6 в виде бесцветной жидкости. Мn: 302 г/моль, Mw:533 г/моль и Mw/Mn: 1,8.

Числа первичных и вторичных аминов в мг KOH/г.

Нл: нормальный литр

PAV: число первичных аминов

SAV: число вторичных аминов.

I.2 Стадия (b): Алкоксилирование линейных полипропилениминов

I.2.1 Алкоксилирование с молярным отношением EO/NH, равным 1:1

В автоклав емкостью 2 литра загружали 286,3 г L-PPI.1 (число третичных аминов: 22,1 мг KOH/г) и 14,3 г воды. Автоклав продували три раза азотом и затем нагревали до 110°С. Этиленоксид в количестве 265,2 г добавляли за два часа. Для завершения взаимодействия реакционную смесь перемешивали при 110°С в течение 3 часов. В случае присутствия воды и летучих соединений их удаляли при пониженном давлении (10 мбар) при 90°С. Получали графт-сополимер GC.1 согласно изобретению в виде масла желтого цвета с высокой вязкостью (522 г).

I.2.2 Алкоксилирование с молярным отношением EO/NH, равным 10:1

В автоклав емкостью 2 литра загружали 76,9 г GC.1 и 1,6 г KOH (гранулы, 50 мас. % KOH, остальное вода). Автоклав нагревали при пониженном давлении (10 мбар) до 120°С и перемешивали в течение двух часов для удаления воды. Затем автоклав продували три раза азотом и затем нагревали до 140°С при давлении, равном 1 бар. За два часа добавляли этиленоксид в количестве 332,8 г. Для завершения взаимодействия реакционную смесь перемешивали при 140°С в течение 3 часов. В случае присутствия воды и летучих соединений их удаляли при пониженном давлении (10 мбар) при 90°С. Получали графт-сополимер GC.2 согласно изобретению в виде воскообразного твердого вещества желтоватого цвета (399,5 г).

I.2.3 Алкоксилирование с молярным отношением EO/NH, равным 20:1

В автоклав емкостью 2 литра загружали 64,0 г GC.1 и 2,6 г KOH (гранулы, 50 мас. % KOH, остальное вода). Автоклав нагревали при пониженном давлении (10 мбар) до 120°С и перемешивали в течение двух часов для удаления воды. Затем автоклав продували три раза азотом и затем нагревали до 140°С при давлении, равном 1 бар. За четыре часа добавляли этиленоксид в количестве 584,7 г. Для завершения взаимодействия реакционную смесь перемешивали при 140°С в течение 3 часов. В случае присутствия воды и летучих соединений их удаляли при пониженном давлении (10 мбар) при 90°С. Получали графт-сополимер GC.3 согласно изобретению в виде воскообразного твердого вещества желтоватого цвета (630,6 г). Аминное число: 57,2 мг KOH/г.

I.2.4 Алкоксилирование с молярным отношением EO/PO/NH, равным 10:7:1

В автоклав емкостью 2 литра загружали 225,6 г GC.2 и 0,8 г KOH (гранулы, 50 мас. % KOH, остальное вода). Автоклав нагревали при пониженном давлении (10 мбар) до 120°С и перемешивали в течение двух часов для удаления воды. Затем автоклав продували три раза азотом и затем нагревали до 140°С при давлении, равном 1 бар. За два часа добавляли пропиленоксид в количестве 187,9 г. Для завершения взаимодействия реакционную смесь перемешивали при 140°С в течение трех часов. В случае присутствия воды и летучих соединений их удаляли при пониженном давлении (10 мбар) при 90°С. Получали графт-сополимер согласно изобретению GC.4 в виде воскообразного твердого вещества желтоватого цвета (405 г). Аминное число: 58,3 мг KOH/г.

I.2.5 Алкоксилирование с молярным отношением EO//PO/NH, равным 24:16:1

В автоклав емкостью 2 литра загружали 242,8 г GC.3 и 1,1 г KOH (гранулы, 50 мас. % KOH, остальное вода). Автоклав нагревали при пониженном давлении (10 мбар) до 120°С и перемешивали в течение двух часов для удаления воды. Затем автолав продували три раза азотом и затем нагревали до 140°С при давлении, равном 1 бар. Добавляли этиленоксид в количестве 46,1 г и давали возможность взаимодействовать в течение 3 часов. Затем за два часа добавляли пропиленоксид в количестве 242,9 г. Для завершения взаимодействия реакционную смесь перемешивали при 140°С в течение трех часов. В случае присутствия воды и летучих соединений их удаляли при пониженном давлении (10 мбар) при 90°С. Получали графт-сополимер согласно изобретению GC.5 в виде твердого вещества светло-коричневого цвета (506 г). Аминное число: 28,6 мг KOH/г.

I.2.6 Алкоксилирование с молярным отношением BuO/NH, равным 1:1

В автоклав емкостью 2 литра загружали 193,7 г L-PPI.1 и 9,7 г воды. Автоклав продували три раза азотом и затем нагревали до 110°С. За два часа добавляли бутилен-1,2-оксид в количестве 293,6 г. Для завершения взаимодействия реакционную смесь перемешивали при 140°С в течение 3 часов. В случае присутствия воды и летучих соединений их удаляли при пониженном давлении (10 мбар) при 90°С. Получали графт-сополимер согласно изобретению GC.6 в виде масла с высокой вязкостью желтого цвета (460 г).

I.2.7 Алкоксилирование с молярным отношением BuO/NH, равным 3:1