Заявленное изобретение используется для бестраншейной прокладки трубопроводов методом микротоннелирования и методом бурошнекового бурения, а также проколом на глубине от 2 до 80 м и протяженностью до 1500 м, без нарушения наземной инфраструктуры и ландшафта по маршруту прокладки и относится к сооружениям водопроводов, трубопроводов ливневой и бытовой канализации, ливнестоков, промышленных и других водостоков, трубопроводов для транспортировки химических жидкостей, в частности трубе стеклокомпозитной для напорных и безнапорных трубопроводов, прокладываемых методом микротоннелирования.

Аналогом заявленного изобретения является труба из многослойного композиционно-волокнистого материала, образованного в виде чередующихся монослоев с поперечной и продольной укладкой армирующего материала, пропитанного связующим, причем монослои расположены под углом к оси трубы, образуя косослойную продольно-поперечную структуру, имеющая защитный слой, отличающаяся тем, что защитный слой имеет более высокое насыщение продольными волокнами, чем в остальных слоях трубы, и, соответственно, - уменьшенное содержание связующего, а монослои защитного слоя ориентированы в направлении к оси трубы под острым углом к направлению потока перемещаемых тел в трубопроводе (патент на изобретение РФ №2379571, дата публикации: 20.01.2010 г.).

Основными недостатками является то, что аналог обладает пониженной химической стойкостью и стойкостью к истиранию, а также не предотвращает проникновение транспортируемых жидкостей в структурные слои трубы, что снижает срок службы в связи с отсутствием во внутреннем слое химически стойких стеклянных волокон и повышенного содержания термореактивной химически стойкой матрицы.

Другим аналогом, выбранным в качестве прототипа является труба стеклопластиковая щитовая для микротоннелирования из армированных термореактивных полимеров, изготовленная методом непрерывной намотки армирующих наполнителей, содержащая несколько слоев из смеси связующего и волокнистого наполнителя, взятых в различных соотношениях, отличающаяся тем, что содержит слой армирующих наполнителей, пропитанных связующим материалом на основе ненасыщенных полиэфирных и винилэфирных смол в растворе с ускорителем и отвердителем, при этом труба содержит фрезерованные и обработанные торцы под соединительную муфту (патент на полезную модель РФ №173495, дата публикации: 29.08.2017 г.).

Существенными недостатками данного прототипа является низкая жесткость и химическая стойкость внутреннего слоя, в первом случае это достигается за счет отсутствия в конструкции дисперсного наполнителя, во втором - в связи с отсутствием стекловуали из химически стойкого стекловолокна.

Таким образом, аналог и прототип обладают низкими эксплуатационными характеристиками.

Задачей заявленного изобретения является устранение недостатков аналога и прототипа, а техническим результатом - достижение повышенных эксплуатационных характеристик устройства.

Поставленный технический результат достигается за счет того, что труба стеклокомпозитная для напорных и безнапорных трубопроводов, прокладываемых методом микротоннелирования и методом бурошнекового бурения характеризуется тем, что состоит из стеклокомпозитной трубы и стальной или стеклокомпозитной муфты, герметично соединенных между собой эластичными уплотнительными кольцами, в состав стеклокомпозитной трубы входит матрица на основе полиэфирного связующего: от 30 до 40% массовой доли, непрерывные и рубленные стеклянные волокна: от 10 до 40% массовой доли, дисперсный наполнитель: от 20 до 50% массовой доли, стеклокомпозитная труба изготовлена методом непрерывной намотки на оправку армирующих наполнителей, пропитываемых термореактивными связующими на основе ненасыщенных полиэфирных смол с последующим отверждением, в состав которых входит, по меньшей мере, три слоя: внутренний слой, состоящий из полиэфирных смол с армирующими наполнителями: дискретными и непрерывными стеклоровингами и стекловуали из химически стойкого стекловолокна, пропитанного полиэфирным связующим, структурный слой, состоящий из ненасыщенных полиэфирных смол, стекловолоконных наполнителей и кварцевого песка, наружный слой, состоящий из ненасыщенных полиэфирных смол, стекловолоконных наполнителей. В роли термореактивного связующего могут выступать полиэфирные или иные химически-, коррозионно-, и износостойкие смолы.

Заявленное изобретение поясняется следующими чертежами.

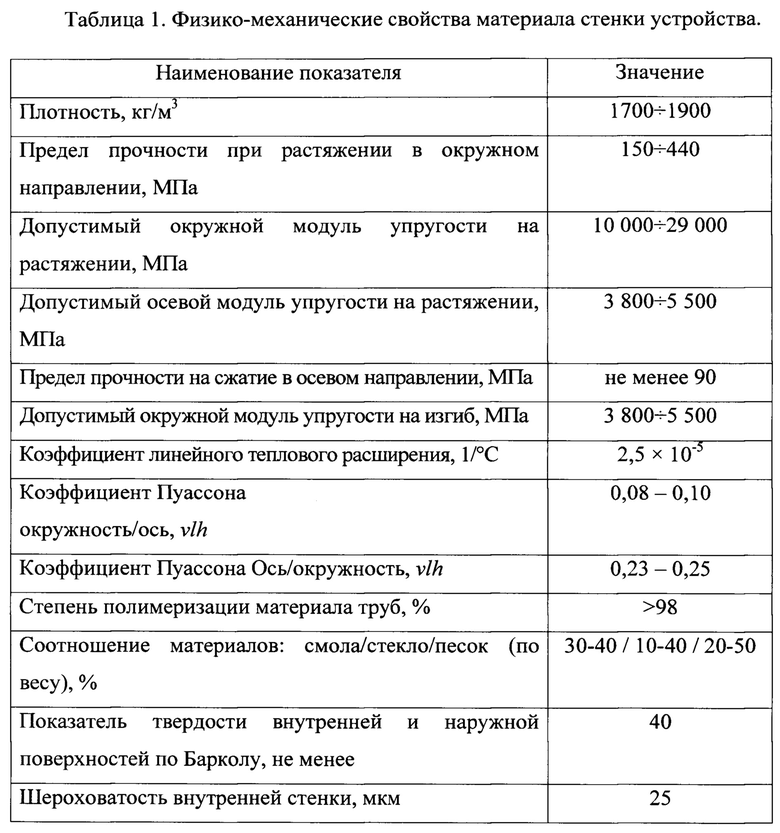

На Фиг. 1 показана структура стенки устройства.

Где:

1 - наружный защитный слой;

2 - структурный слой;

3 - внутренний (лайнерный) слой.

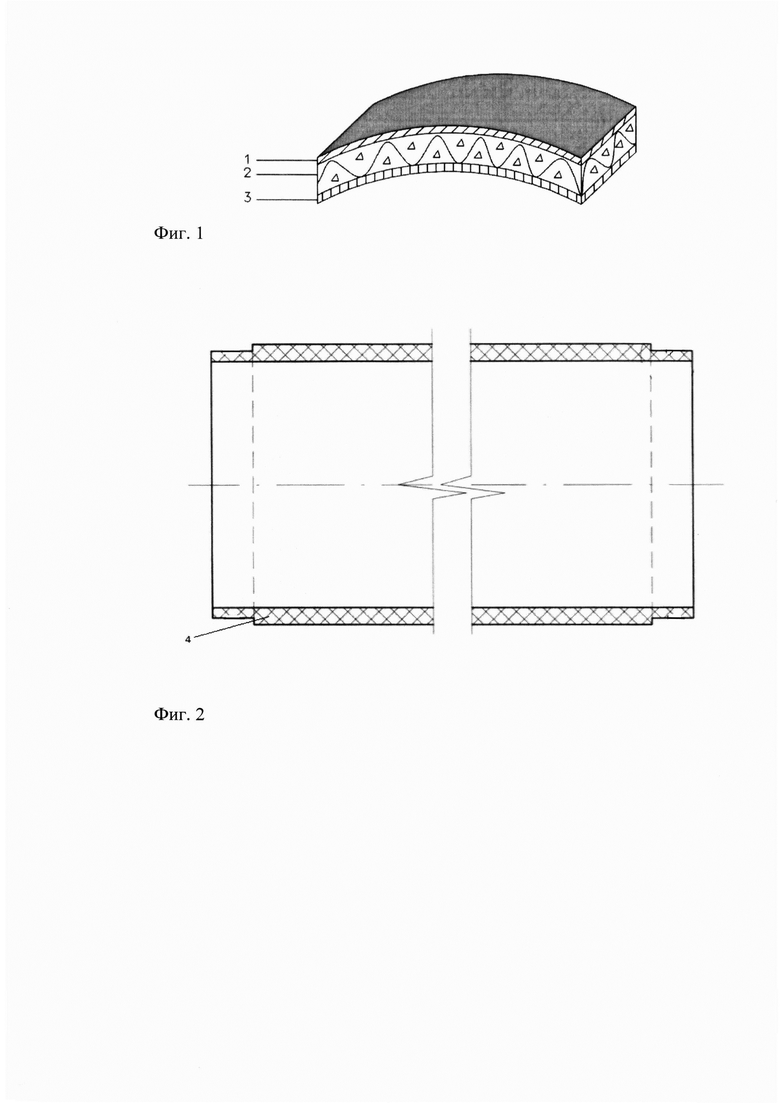

На фиг. 2 показан общий вид устройства сбоку с продольным разрезом.

Где:

4 - стеклокомпозитная труба.

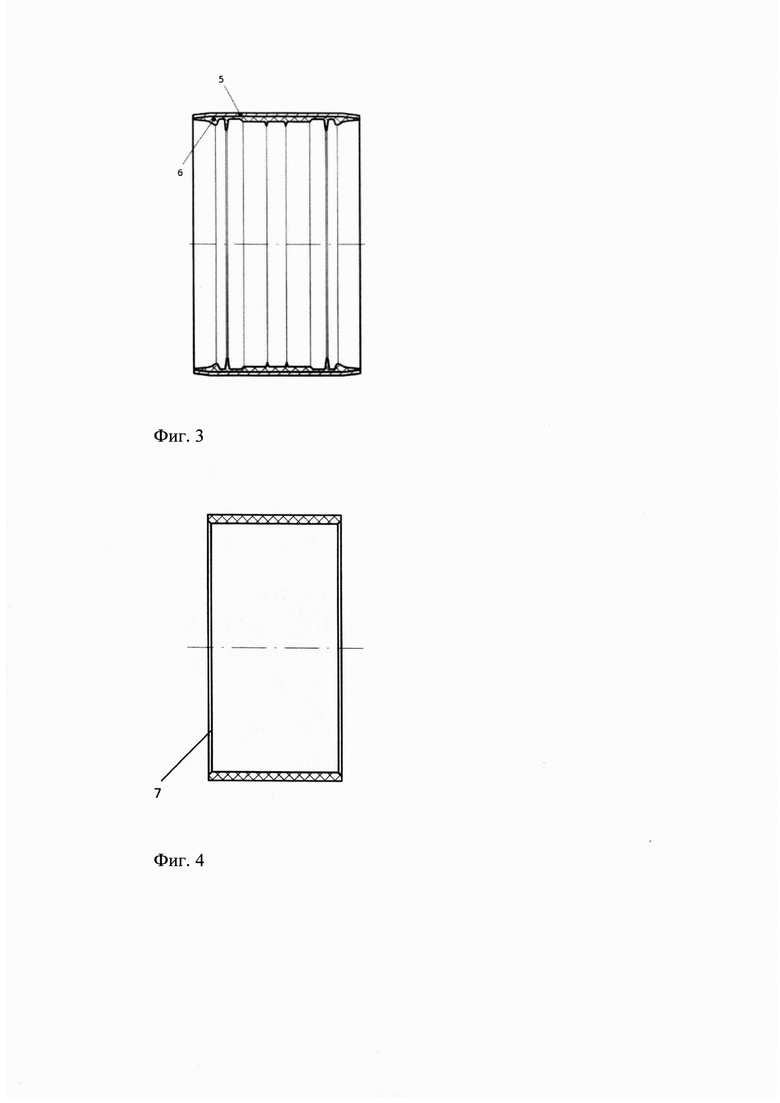

На Фиг. 3 показана муфта из нержавеющей стали.

Где:

5 - обечайка из нержавеющей стали;

6 -, эластичное уплотнительное кольцо.

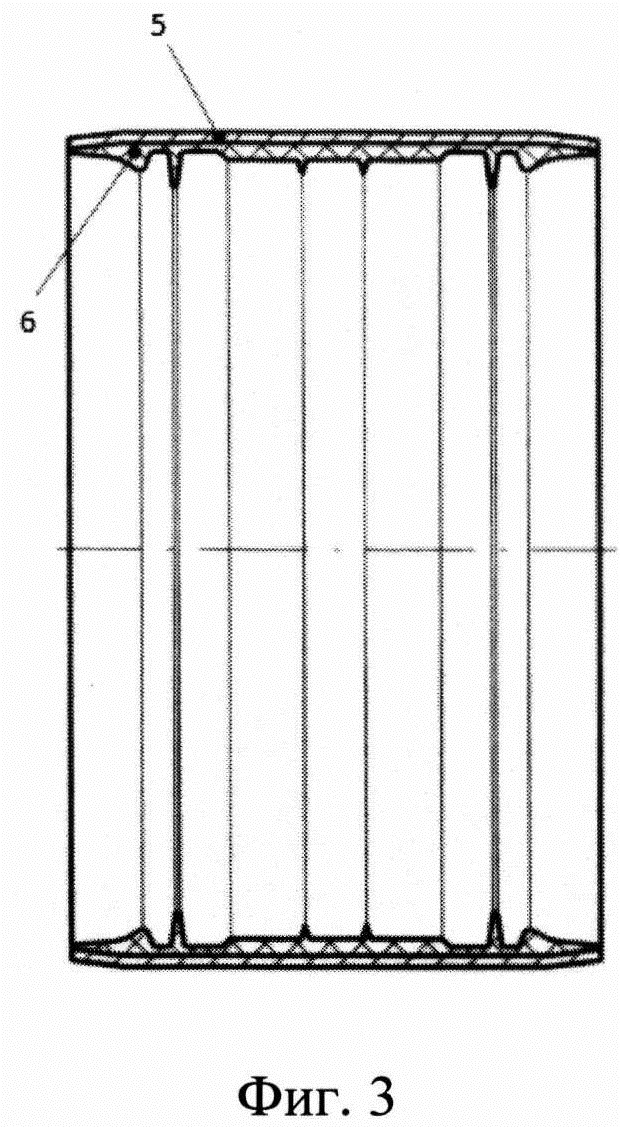

На Фиг. 4 показана муфта.

Где:

7 - муфта стальная или стеклокомпозитная.

Труба стеклокомпозитная для напорных и безнапорных трубопроводов, прокладываемых методом микротоннелирования и методом бурошнекового бурения характеризуется тем, что состоит из стеклокомпозитной трубы и стальной или стеклокомпозитной муфты, герметично соединенных между собой эластичными уплотнительными кольцами, в состав стеклокомпозитной трубы входит матрица на основе полиэфирного связующего: от 30 до 40% массовой доли, непрерывные и рубленные стеклянные волокна: от 10 до 40% массовой доли, дисперсный наполнитель: от 20 до 50% массовой доли, стеклокомпозитная труба изготовлена методом непрерывной намотки на оправку армирующих наполнителей, пропитываемых связующими на основе ненасыщенных полиэфирных или иных химически-, коррозионно- и износостойких смол с последующим отверждением.

Внутренний слой, состоит из ненасыщенных полиэфирных или иных химически-, коррозионно- и износостойких смол с армирующими наполнителями: дискретными и непрерывными стеклоровингами и стекловуали из химически стойкого стекловолокна.

Структурный слой состоит из ненасыщенных полиэфирных или иных химически-, коррозионно- и износостойких смол с армирующими наполнителями: дискретными и непрерывными стеклоровингами и дисперсного наполнителя, например, кварцевого песка.

Наружный слой состоит из ненасыщенных полиэфирных или иных химически-, коррозионно- и износостойких смол, с армирующими наполнителями: дискретными и непрерывными стеклоровингами и стекловуали из химически стойкого стекловолокна.

Слоев может быть и более трех, наноситься они будут также, как описано ниже в способе изготовления устройства.

Совместная работа армирующих наполнителей обеспечивается через отвержденную полимерную матрицу, позволяя эффективно перераспределять нагрузки внутри стенки трубы, что позволяет трубе выдерживать высокие осевые и торцевые нагрузки при продавливании трубы в толще грунта.

Заявленное устройство изготавливают следующим образом.

Стенка трубы формируется следующим образом: на поверхность вращающейся оправки подаются армирующие наполнители, пропитанные связующим материалом на основе ненасыщенных полиэфирных, винилэфирных или иных химически-, коррозионно- и износостойких смол в растворе с ускорителем и отвердителем. За один полный оборот оправки происходит формирование одного слоя трубы и перемещение его относительно следующего слоя в осевом направлении на ширину ленты оправки. Размер толщины стенки трубы определяется количеством сформированных слоев, шириной зоны подачи сырья и количеством его подачи в единицу времени. Количество слоев композита трубы определяется соотношением ширины зоны подачи сырья к размеру осевого перемещения оправки за один полный оборот. Параметры связующего подбираются таким образом, чтобы пропитка слоев происходила одновременно до начала полимеризации, что обеспечивает равномерную пропитку и адгезию между собой всех слоев композита. Сформированная труба перемещается по вращающейся оправке к зоне с инфракрасными нагревателями, в которой производится контроль полимеризации композита с помощью температурных датчиков. При сходе с оправки, сформированная труба перемещается на опорные столы с роликовыми направляющими, обеспечивающие вращательно-поступательное движение. После достижения заданной длины отрезка трубы, происходит его фрезеровка и отпиливание.

Таким образом, испытания опытного образца, при использовании предложенного к патентованию устройства показали, что достигается повышение эксплуатационных характеристик, таких как жесткость, химическая стойкость внутреннего слоя, стойкость к истиранию, а также предотвращается проникновение транспортируемых жидкостей в структурные слои трубы, что повышает срок службы и коррозионную стойкость трубопровода в целом.

Анализ совокупности всех существенных признаков предложенного изобретения доказывает, что исключение хотя бы одного из них приводит к невозможности полного обеспечения достигаемого технического результата.

Анализ уровня техники показывает, что неизвестно такое устройство, которому присущи признаки, идентичные всем существенным признакам данного технического решения, что свидетельствует о его неизвестности и, следовательно, новизне.

Вышеперечисленное доказывает также соответствие заявленного устройства критерию изобретательского уровня.

При осуществлении изобретения действительно реализуется наличие предложенного объекта, что свидетельствует о его промышленной применимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композитная труба | 2023 |

|

RU2816745C1 |

| Стеклокомпозитный адаптер для прокладки напорных и безнапорных трубопроводов методом микротоннелирования | 2019 |

|

RU2731449C1 |

| Железобетонная труба с внутренним стеклокомпозитным сердечником для напорных и безнапорных трубопроводов, прокладываемых методом микротоннелирования | 2019 |

|

RU2703115C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ДЛЯ МИКРОТОННЕЛИРОВАНИЯ | 2017 |

|

RU2645189C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКА И ПУЛТРУЗИОННЫЙ ПРОФИЛЬ ИЗ СТЕКЛОПЛАСТИКА | 2012 |

|

RU2502602C1 |

| ДЛИННОМЕРНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ТИПА ВЕРТИКАЛЬНОЙ КОЛОННЫ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2529206C1 |

| Способ изготовления полиэфирных стеклопластиковых изделий | 1989 |

|

SU1696309A1 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМОВАНИЯ РЕЗЬБЫ И СТЕКЛОПЛАСТИКОВАЯ ТРУБА С РЕЗЬБОЙ, ИЗГОТОВЛЕННОЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2011 |

|

RU2460746C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ТРУБ И МУФТ ДЛЯ ТРУБОПРОВОДОВ | 1989 |

|

RU2027603C1 |

Изобретение относится к трубе стеклокомпозитной для напорных и безнапорных трубопроводов и может быть использовано для бестраншейной прокладки трубопроводов методом микротоннелирования и методом бурошнекового бурения на глубине от 2 до 80 м и протяженностью до 1500 м. Техническим результатом является достижение повышенных эксплуатационных характеристик устройства. Предложенная труба стеклокомпозитная состоит из стеклокомпозитной трубы и стальной или стеклокомпозитной муфты, герметично соединенных между собой эластичными уплотнительными кольцами. В состав стеклокомпозитной трубы входит матрица на основе полиэфирного связующего: от 30 до 40% массовой доли, непрерывные и рубленные стеклянные волокна: от 10 до 40% массовой доли, дисперсный наполнитель: от 20 до 50% массовой доли. Стеклокомпозитная труба изготовлена методом непрерывной намотки на оправку армирующих наполнителей, пропитываемых термореактивными связующими на основе ненасыщенных полиэфирных смол с последующим отверждением. Стеклокомпозитная труба содержит по меньшей мере три слоя. Внутренний слой, состоящий из полиэфирных смол с армирующими наполнителями: дискретными и непрерывными стеклоровингами и стекловуали из химически стойкого стекловолокна, пропитанного полиэфирным связующим. Структурный слой, состоящий из ненасыщенных полиэфирных смол, стекловолоконных наполнителей и кварцевого песка. Наружный слой, состоящий из ненасыщенных полиэфирных смол, стекловолоконных наполнителей. В роли термореактивного связующего могут выступать полиэфирные или иные химически-, коррозионно- и износостойкие смолы. 4 ил.

Труба стеклокомпозитная для напорных и безнапорных трубопроводов, прокладываемых методом микротоннелирования, характеризующаяся тем, что состоит из стеклокомпозитной трубы и стальной или стеклокомпозитной муфты, герметично соединенных между собой эластичными уплотнительными кольцами, в состав стеклокомпозитной трубы входит матрица на основе полиэфирного связующего: от 30 до 40% массовой доли, непрерывные и рубленные стеклянные волокна: от 10 до 40% массовой доли, дисперсный наполнитель: от 20 до 50% массовой доли, стеклокомпозитная труба изготовлена методом непрерывной намотки на оправку армирующих наполнителей, пропитываемых термореактивными связующими на основе ненасыщенных полиэфирных смол с последующим отверждением, в состав которых входит по меньшей мере три слоя: внутренний слой, состоящий из полиэфирных смол с армирующими наполнителями: дискретными и непрерывными стеклоровингами и стекловуали из химически стойкого стекловолокна, пропитанного полиэфирным связующим, структурный слой, состоящий из ненасыщенных полиэфирных смол, стекловолоконных наполнителей и кварцевого песка, наружный слой, состоящий из ненасыщенных полиэфирных смол, стекловолоконных наполнителей.

| US 3470917 A, 07.10.1969 | |||

| 0 |

|

SU173495A1 | |

| ТРУБА ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТОГО МАТЕРИАЛА | 2008 |

|

RU2379571C1 |

| GB 1207065 A, 30.09.1970 | |||

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2001 |

|

RU2221183C2 |

Авторы

Даты

2020-03-25—Публикация

2019-10-24—Подача