Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу изготовления покрытой металлической полосы, которая содержит металлическую полосу и покрытие, образованное, по меньшей мере, на одной поверхности металлической полосы, причем данное покрытие представляет собой часть, которая присоединяется к формованному изделию из термопластической полимерной композиции.

Уровень техники

[0002] Металлические полосы, металлические листы, формованные под давлением изделия, изготовленные из металлической полосы или металлического листа, или так называемые "формованные металлические материалы", которые представляют собой формованные изделия, изготовленные посредством литья, ковки, резания, порошковой металлургии или аналогичными способами, являются важными компонентами для изготовления разнообразных промышленных изделий, таких как автомобили. Композиционный материал, изготовленный посредством присоединения формованного изделия из полимерной композиции к формованному металлическому материалу, является легче, чем компонент, изготовленный только из металла, и, с другой стороны, является прочнее, чем компонент, изготовленный только из полимера. Такие композиционные материалы используются в электронных устройствах, таких как сотовые телефоны и персональные компьютеры.

[0003] Как описано выше, композиционный материал изготавливают, присоединяя формованное изделие из полимерной композиции к формованному металлическому материалу. Таким образом, становится важной высокая адгезия между формованным металлическим материалом и формованным изделием из полимерной композиции, которые присоединяются друг к другу. В последние годы был предложен способ изготовления композиционного материала, в котором формованный металлический материал может быть присоединен к формованному изделию из полимерной композиции с высокой адгезией (см., например, патентный документ 1).

[0004] В способе изготовления композиционного материала, который описан в патентном документе 1, предлагается, во-первых, покрытый формованный металлический материал, который содержит формованный металлический материал и покрытие, образованное на поверхности формованного металлического материала, причем данное покрытие включает полиуретановый полимер, содержащий поликарбонатные звенья, и имеет толщину пленки, которая составляет 0,5 мкм или более. Во-вторых, изготовленный покрытый формованный металлический материал вставляется в форму для инжекционного формования, термопластическая полимерная композиция вводится в эту форму для инжекционного формования, и в результате этого формованное изделие из термопластической полимерной композиции присоединяется к поверхности покрытого формованного металлического материала. Соответственно, покрытый формованный металлический материал может присоединяться к формованному изделию из термопластической полимерной композиции с высокой адгезией в композиционном материале, как описано в патентном документе 1. Примеры патентного документа 1 описывают композиционный материал, содержащий металлический лист в качестве формованного металлического материала, и показывают, что покрытый металлический лист может присоединяться к формованному изделию из термопластической полимерной композиции с высокой адгезией.

Список цитируемой литературы

Патентная литература

[0005] Патентный документ 1: японская выложенная патентная заявка № 2013-226796.

Сущность изобретения

Техническая проблема

[0006] В некоторых случаях, в качестве основного материала для покрытого формованного металлического материала, как описано выше, металлическая полоса, которая должна сматываться, используется вместо металлического листа, который не должен обязательно сматываться. В таком случае, когда изготавливается покрытая металлическая полоса (покрытый формованный металлический материал), оказываются необходимыми непрерывное осуществление предварительной обработки и образование покрытия на поверхности металлической полосы, размотанной с катушки, а также последующая намотка получаемой в результате покрытой металлической полосы. Однако когда покрытая металлическая полоса изготавливается таким способом, как описано в патентном документе 1, в некоторых случаях адгезия между металлической полосой и покрытием становится неудовлетворительной, или в катушке после наматывания возникает явление соединения (слипания) между покрытыми металлическими полосами, прилегающими друг к другу.

[0007] Задача настоящего изобретения заключается в том, чтобы предложить способ изготовления покрытой металлической полосы, которая содержит металлическую полосу и покрытие, образованное на/поверх, по меньшей мере, одной поверхности металлической полосы, причем данное покрытие представляет собой часть, которая должна прочно присоединяться к формованному изделию из термопластической полимерной композиции, и при этом является превосходной адгезия между металлической полосой и покрытием, и уменьшается вероятность возникновения слипания.

Решение проблемы

[0008] Авторы настоящего изобретения обнаружили, что вышеупомянутая задача может быть решена посредством регулирования температуры металлической полосы в процессе нанесения покровного материала и температуры покрытой металлической полосы в процессе наматывания, чтобы они находились в заданных интервалах, и провели дополнительные исследования, чтобы в результате этого выполнить настоящее изобретение.

[0009] В частности, настоящее изобретение предлагает следующий способ изготовления покрытой металлической полосы.

[1] Способ изготовления покрытой металлической полосы, которая содержит металлическую полосу и покрытие, образованное, по меньшей мере, на одной поверхности металлической полосы, причем данное покрытие представляет собой часть, которая присоединяется к формованному изделию из термопластической полимерной композиции, причем данный способ включает: перемещение металлической полосы; нанесение покровного материала, содержащего полиуретановый полимер и 5 мас.% или более нелетучего компонента, на перемещающуюся металлическую полосу в состоянии, в котором температура поверхности перемещающейся металлической полосы составляет 60°C или менее, причем данный полиуретановый полимер содержит поликарбонатные звенья; спекание покровного материала, нанесенного на перемещающуюся металлическую полосу, при температуре в интервале от 80 до 250°C с образованием покровной пленки, у которой толщина составляет 0,3 мкм или более, на перемещающуюся металлическую полосу; охлаждение перемещаемой металлической полосы, содержащей образованное на ней покрытие, до тех пор, пока температура поверхности не составляет 80°C или менее; и сматывание перемещаемой металлической полосы, охлажденной после образования покрытия, причем соотношение поликарбонатных звеньев и полной массы полимера в покрытии составляет от 10 до 80 мас.%.

[2] Способ изготовления покрытой металлической полосы по п. [1], в котором покровный материал дополнительно содержит оксид или фторид металла, выбранного из группы, состоящей из Ti, Zr, V, Mo и W или их сочетание.

[3] Способ изготовления покрытой металлической полосы по п. [1] или [2], в котором покровный материал дополнительно содержит один или более не содержащих поликарбонатные звенья полимеров, выбранных из группы, которую составляют акриловый полимер, эпоксидный полимер, уретановый полимер, полиолефиновый полимер, фенольный полимер, сложнополиэфирный полимер, соответствующий сополимер и соответствующий модифицированный продукт.

Полезные эффекты изобретения

[0010] Согласно настоящему изобретению, может быть изготовлена покрытая металлическая полоса, в которой является превосходной адгезия между металлической полосой и покрытием, и становится менее вероятным возникновение слипания, и которая может быть прочно присоединена к формованному изделию из термопластической полимерной композиции.

Краткое описание чертежей

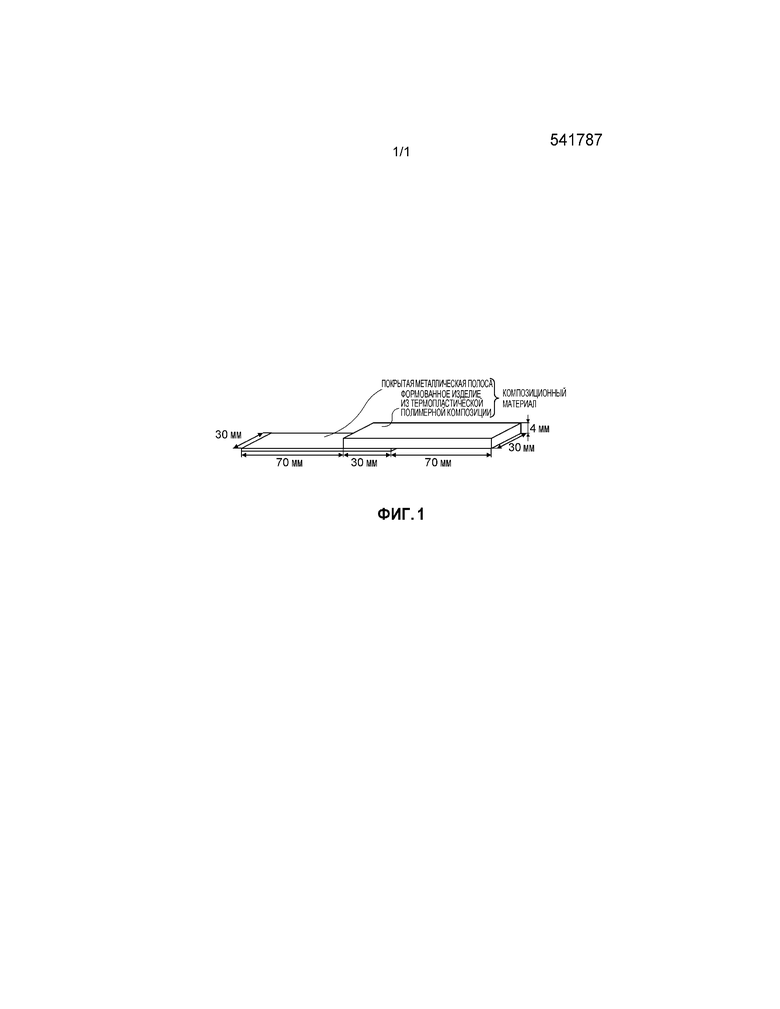

[0011] Фиг. 1 схематически иллюстрирует структуру композиционного материала для оценки прочности соединения между покрытой металлической полосой и формованным изделием из термопластической полимерной композиции.

Описание вариантов осуществления

[0012] Способ изготовления покрытой металлической полосы согласно настоящему изобретению представляет собой способ изготовления покрытой металлической полосы, в котором образуется покрытие, которое должно присоединяться к формованному изделию из термопластической полимерной композиции, причем данный способ включает следующие стадии: (1) изготовление металлической полосы и перемещение металлической полосы, (2) нанесение покровного материала на перемещающуюся металлическую полосу, (3) спекание покровного материала с образованием покрытия и (4) охлаждение металлической полосы (покрытой металлической полосы), содержащей образованное на ней покрытие, и сматывание металлической полосы. Как правило, эти стадии осуществляются непрерывно.

[0013] Далее в настоящем документе будет описана каждая стадия способа изготовления покрытой металлической полосы согласно настоящему изобретению.

[0014] 1) Первая стадия

На первой стадии изготавливается и перемещается металлическая полоса. Например, катушка, на которую наматывается металлическая полоса, помещается на непрерывную линию для нанесения покрытия (ЛНП). После этого непрерывная линия для нанесения покрытия своим действием направляет и перемещает металлическую полосу. Расстояние и скорость перемещения металлической полосы не ограничиваются определенными границами и могут устанавливаться надлежащим образом в соответствии с каждой стадией, описанной ниже. На четвертой стадии, описанный ниже, металлическая полоса снова наматывается на катушку на непрерывной линии для нанесения покрытия.

[0015] Металлическая полоса

Металлическая полоса представляет собой основной материал, подлежащий покрытию, который имеет большую длину по отношению к ее ширине и может сматываться в форме катушки. Металлическая полоса не ограничивается определенным образом в отношении своего типа. Примерные металлические полосы представляют собой холоднокатаные стальные полосы, покрытые цинком стальные полосы, покрытые сплавом Zn-Al стальные полосы, покрытые сплавом Zn-Al-Mg стальные полосы, покрытые сплавом Zn-Al-Mg-Si стальные полосы, покрытые алюминием стальные полосы, полосы из нержавеющей стали (включая полосы из аустенитной, мартенситной, ферритной и ферритно-мартенситной двухфазной нержавеющей стали), алюминиевые полосы, полосы из алюминиевых сплавов, медные полосы и полосы из медных сплавов.

[0016] Предварительная обработка

Перед второй стадией металлическая полоса может подвергаться предварительной обработке. В качестве предварительной обработки может осуществляться, например, обезжиривание или травление металлической полосы. Эти виды предварительной обработки могут осуществляться посредством соответствующего способа, известного в технике, в зависимости от типа металлической полосы. Например, обезжиривание может осуществляться посредством воздействия на перемещающуюся металлическую полосу распыляемой щелочной жидкости для обработки, погружения в щелочную жидкость для обработки или электролитической обработки.

[0017] Химическая конверсионная обработка

Перед второй стадией химическая конверсионная пленка может быть образована на металлической полосе посредством нанесения жидкости для химической конверсионной обработки на поверхность перемещающейся металлической полосы с последующим высушиванием. Химическая конверсионная пленка наносится на поверхность металлической полосы и улучшает адгезию между металлической полосой и покрытием, а также сопротивление коррозии металлической полосы.

[0018] Химическая конверсионная обработка для образования химической конверсионной пленки не ограничивается определенным образом ее типом. Примеры химической конверсионной обработки представляют собой хроматную конверсионную обработку, бесхромную конверсионную обработку и фосфатирующую обработку. Плотность покрытия химической конверсионной пленкой, образованной посредством химической конверсионной обработки, не ограничивается определенным образом, при том условии, что плотность покрытия находится в интервале, в котором эффективно улучшаются адгезия и сопротивление коррозии покрытия. Например, плотность покрытия хроматной пленки может регулироваться таким образом, что плотность покрытия составляет от 5 до 100 мг/м2 в пересчете на полное количество Cr. Плотность покрытия бесхромной пленки может регулироваться таким образом, что плотность покрытия композиционной пленки Ti-Mo находится в интервале от 10 до 500 мг/м2, или плотность покрытия пленки на основе фторзамещенной кислоты находится в интервале от 3 до 100 мг/м2 в пересчете на количество фтора или в пересчете на суммарное количество металлических элементов. Плотность покрытия фосфатной пленка может регулироваться в интервале от 0,1 до 5 г/м2.

[0019] Используемое в покрытии количество жидкости для химической конверсионной обработки не ограничивается определенным образом, при том условии, что может прикрепляться желательное количество химическая конверсионная пленка, и может надлежащим образом регулироваться в соответствии, например, с вязкостью жидкости для химической конверсионной обработки или со способом нанесения жидкость для химической конверсионной обработки.

[0020] Способ нанесения жидкость для химической конверсионной обработки не ограничивается определенным образом и может надлежащим путем выбираться из способов, известных в технике. Примерные способы нанесения представляют собой способы покрытия с помощью валика, покрытия поливом, распыления и погружения.

[0021] Условия высушивания жидкости для химической конверсионной обработки могут надлежащим образом устанавливаться в соответствии, например, с составом жидкости для химической конверсионной обработки. Например, металлическая полоса, содержащая нанесенную на нее жидкость для химической конверсионной обработки, непрерывно перемещается в печь для высушивания без промывания водой и нагревается до тех пор, пока ее температура не оказывается в интервале от 50 до 250°C. Описанным выше способом можно получать однородную химическую конверсионную пленку на поверхности металлической полосы.

[0022] 2) Вторая стадия

На второй стадии заданный покрывной материал наносится на металлическую полосу, которая перемещается в заданных условиях.

[0023] Покрывной материал

Покрывной материал содержит полиуретановый полимер, содержащий поликарбонатные звенья в качестве обязательного компонента, и она может содержать не содержащий поликарбонатные звенья полимер в качестве необязательного компонента. Покрывной материал может дополнительно содержать соединение металла, описанное ниже, добавку и другие компоненты, которые являются необходимыми. Кроме того, покрывной материал может содержать растворитель по мере необходимости. Растворитель не ограничивается определенным образом своим типом, при том условии, что растворитель представляет собой жидкость, в которой разнообразные компоненты в покровном материале могут образовывать однородный раствор или дисперсию, и который испаряется в процессе образования покрытия. Растворитель предпочтительно представляет собой воду, и в этом случае покрывной материал представляет собой водную эмульсию.

[0024] Полиуретановый полимер, содержащий поликарбонатные звенья, включает поликарбонатные звенья в своей молекулярной цепи. "Поликарбонатное звено" означает структуру, которая представлена ниже, в молекулярной цепи полиуретанового полимера. Полиуретановый полимер, содержащий поликарбонатные звенья имеет скелет (например, бензольное кольцо) и функциональные группы, аналогичные группам термопластического полимера, который содержится в формованном изделии из термопластической полимерной композиции, описанном ниже. Соответственно, когда термопластическая полимерная композиция прикрепляется термокомпрессионным способом к покрытой металлической полосе, полиуретановый полимер, содержащий поликарбонатные звенья становится совместимым с термопластической полимерной композицией и прочно прикрепляется к ней. Таким образом, полиуретановый полимер, содержащий поликарбонатные звенья и содержащийся в покрытии, может улучшать адгезию формованного изделия из термопластической полимерной композиции по отношению к покрытию.

[0025]

[0026] Полиуретановый полимер, содержащий поликарбонатные звенья, может быть получен, например, посредством следующих стадий. Органический полиизоцианат реагирует с поликарбонатполиолом и полиолом, содержащим третичную аминогруппу или карбоксильную группу, образуя уретановый форполимер. Полиол, не представляющий собой поликарбонатполиольное соединение, например, сложнополиэфирполиол или простополиэфирполиол, может использоваться в сочетании в такой степени, в которой это не препятствует целям настоящего изобретения.

[0027] Третичная аминогруппа полученного уретанового форполимера нейтрализуется кислотой или кватернизируется кватернизирующим реагентом, а затем осуществляется удлинение цепи с использованием воды, и в результате этого образуется катионный полиуретановый полимер, содержащий поликарбонатные звенья.

[0028] В качестве альтернативы, карбоксильная группа полученного уретанового форполимера нейтрализуется основным соединением, таким как триэтиламин, триметиламин, диэтанолмонометиламин, диэтилэтаноламин, гидроксид натрия или гидроксид калия, и превращается в карбоксилат, и в результате этого образуется анионный полиуретановый полимер, содержащий поликарбонатные звенья.

[0029] Поликарбонатполиол получают посредством реакции карбонатного соединения, такого как диметилкарбонат, диэтилкарбонат, этиленкарбонат или пропиленкарбонат, с диоловым соединением, таким как этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, неопентилгликоль, метилпентандиол, диметилбутандиол, бутилэтилпропандиол, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, 1,4-бутандиол, 1,4-циклогександиол или 1,6-гександиол. Поликарбонатполиол может быть получен посредством удлинения цепи с использованием изоцианатного соединения.

[0030] Органический полиизоцианат не ограничивается определенным образом в отношении своего типа. Примерные органические полиизоцианаты представляют собой 2,4-толилендиизоцианат, 2,6-толилендиизоцианат, м-фенилендиизоцианат, п-фенилендиизоцианат, 4,4'-дифенилметандиизоцианат, 2,4'-дифенилметандиизоцианат, 2,2'-дифенилметандиизоцианат, 3,3'-диметил-4,4'-бифенилендиизоцианат, 3,3'-дихлор-4,4'-бифенилендиизоцианат, 1,5-нафталиндиизоцианат, 1,5-тетрагидронафталиндиизоцианат, тетраметилендиизоцианат, 1,6-гексаметилендиизоцианат, додекаметилендиизоцианат, триметилгексаметилендиизоцианат, 1,3-циклогексилендиизоцианат, 1,4-циклогексилендиизоцианат, ксилилендиизоцианат, тетраметилксилилендиизоцианат, гидрированный ксилилендиизоцианат, лизиндиизоцианат, изофорондиизоцианат, и 4,4'-дициклогексилметандиизоцианат. Эти органические полиизоцианаты могут использоваться индивидуально или в сочетании.

[0031] Как описано выше, покрывной материал может дополнительно содержат не содержащий поликарбонатные звенья полимер в качестве необязательного компонента. Не содержащий поликарбонатные звенья полимер дополнительно улучшает адгезию покрытия по отношению к металлической полосе. Не содержащий поликарбонатные звенья полимер не ограничивается определенным образом в отношении своего типа, при том условии, что данный полимер не содержит поликарбонатные звенья в своей молекулярной цепи. Не содержащий поликарбонатные звенья полимер, содержащий полярную группу, является предпочтительным с точки зрения дополнительного улучшения адгезии покрытия по отношению к металлической полосе. Примерные типы не содержащих поликарбонатные звенья полимеров представляют собой эпоксидные полимеры, полиолефиновые полимеры, фенольные полимеры, акриловые полимеры, сложнополиэфирные полимеры и не содержащие поликарбонатных звеньев уретановые полимеры. Эти полимеры могут использоваться индивидуально или в сочетании.

[0032] Примеры, относящиеся к типу эпоксидных полимеров, включают эпоксидные полимеры бисфенола A, эпоксидные полимеры бисфенола F и эпоксидные полимеры бисфенола AD. Примеры, относящиеся к типу полиолефиновых полимеров, включают полиэтиленовые полимеры и полипропиленовые полимеры. Примеры, относящиеся к типу фенольных полимеров, включают новолачные полимеры и резольные полимеры. Не содержащий поликарбонатные звенья полиуретановый полимер получают посредством сополимеризации диолидиизоцианата. Примеры, относящиеся к типу диолов, включают диолы, не представляющие собой поликарбонатдиол, например, бисфенол A, 1,6-гександиол и 1,5-пентандиол. Примеры, относящиеся к типу диизоцианатов, включают ароматические диизоцианаты, алифатические диизоцианаты и алициклические диизоцианаты.

[0033] Покрывной материал содержит полиуретановый полимер, содержащий поликарбонатные звенья, таким образом, что соотношение поликарбонатных звеньев и полной массы полимера, содержащегося в покрытии, составляет от 10 до 80 мас.%. Когда содержание поликарбонатных звеньев составляет менее чем 10 мас.%, адгезия формованного изделия из термопластической полимерной композиции по отношению к покрытию может становиться неудовлетворительной. С другой стороны, когда содержание поликарбонатных звеньев составляет более чем 80 мас.%, может становиться неудовлетворительной адгезия покрытия по отношению к металлической полосе. Соотношение поликарбонатных звеньев и полной массы покрытия может быть определено посредством анализа методом ядерного магнитного резонанса (ЯМР) с использованием образца покрытия, растворенного в хлороформе.

[0034] Предпочтительно покрывной материал дополнительно содержит оксид или фторид металла (вентильного металла), выбранного из группы, состоящей из Ti, Zr, V, Mo и W или их сочетания. Диспергирование одного или нескольких соединений металлов в покрытии может дополнительно улучшать сопротивление коррозии покрытой металлической полосы. В частности, можно также предполагать, что фториды этих металлов подавляют коррозию в дефектной области пленки, благодаря своим эффектам самовосстановления.

[0035] Покрывной материал может дополнительно содержат растворимый фосфат или комплексный фосфат металла, или малорастворимый фосфат или комплексный фосфат металла. Растворимые фосфат и комплексный фосфат металла дополнительно улучшают сопротивление коррозии покрытой металлической полосы посредством усиления эффектов самовосстановления вышеупомянутого фторида (фторидов) металла (вентильного металла). Малорастворимые фосфат и комплексный фосфат металла диспергируются в покрытии, повышая прочность пленки. Растворимый фосфат или комплексный фосфат металла или малорастворимый фосфат или комплексный фосфат металла представляет собой, например, соль Al, Ti, Zr, Hf, Zn и т.п.

[0036] Покрывной материал может дополнительно содержать добавку, такую как травитель, неорганический соединение, смазочное вещество, цветной пигмент, краситель или подобное вещество по мере необходимости. Травитель улучшает адгезию покрытия по отношению к металлической полосе посредством активации поверхности металлической полосы. Примерные типы травителей включают фториды, такие как фтористоводородная кислота, фторид аммония, фторциркониевая кислота и фтортитановая кислота. Неорганическое соединение улучшает водостойкость посредством уплотнения покрытия. Примерные типы неорганических соединений включают: золи неорганических оксидов, таких как диоксид кремния, оксид алюминия и диоксид циркония; и фосфаты, такие как фосфат натрия, фосфат кальция, фосфат марганца и фосфат магния. Смазочное вещество может подавлять возникновение фрикционной коррозии на покрытой поверхности металлической полосы. Примерные типы смазочных веществ включают: органические смазочные вещества, такие как смазочные вещества на основе фтора, смазочные вещества на основе полиэтилена и смазочные вещества на основе стирола; и неорганические смазочные вещества, такие как дисульфид молибдена и тальк. Цветной пигмент и краситель придают покрытию заданный цветовой тон. Примерные типы цветных пигментов включают неорганические пигменты и органические пигменты. Примерные типы красителей включают органические красители.

[0037] Содержание нелетучего компонента в покровном материале составляет 5 мас.% или более. Когда содержание нелетучего компонента в покровном материале составляет менее чем 5 мас.%, становится затруднительным образование пленочного покрытия, имеющего желательную толщину (0,3 мкм или более), и, таким образом, может становиться неудовлетворительной способность соединения между металлической полосой и формованным изделием из термопластической полимерной композиции. С такой точки зрения содержание нелетучего компонента в покровном материале составляет предпочтительно 5 мас.% или более и предпочтительнее 8 мас.% или более.

[0038] Способ нанесения покровного материала

Один из отличительных признаков способа изготовления покрытой металлической полосы согласно настоящему изобретению представляет собой нанесение покровного материала в состоянии, в котором температура поверхности перемещающейся металлической полосы составляет 60°C или менее. Когда покрывной материал наносится на/поверх металлической полосы в состоянии, в котором температура поверхности металлической полосы составляет более чем 60°C, покрывной материал, нанесенный на металлическую полосу, быстро затвердевает, и, таким образом, не может быть образовано нормальное покрытие с высокой адгезией. Способ регулирования температуры поверхности металлической полосы на уровне 60°C или менее не ограничивается определенным образом. Например, металлическая полоса может охлаждаться посредством водяного охлаждения, радиационного охлаждения, воздушного охлаждения и т.п. до тех пор, пока температура поверхности металлической полосы не составляет 60°C или менее. Надлежащим образом регулируются длина линии перемещения, скорость перемещения металлической полосы и т. д. С вышеупомянутой точки зрения, температура поверхности металлической полосы в процессе нанесения покровного материала составляет предпочтительно 60°C или менее и предпочтительнее 40°C или менее.

[0039] Количество покровного материала, который наносится на металлическую полосу, надлежащим образом регулируется таким образом, что толщина пленочного покрытия составляет 0,3 мкм или более, например, в соответствии с вязкостью покровного материала или способом нанесения покровного материала. Когда толщина пленочного покрытия составляет менее чем 0,3 мкм, становится затруднительным равномерное нанесение покрытия на поверхность металлической полосы. Соответственно, когда металлическая полоса и формованное изделие из термопластической полимерной композиции соединяются, мелкие полости образуются между металлической полосой и формованным изделием из термопластической полимерной композиции, и, таким образом, может становиться неудовлетворительной прочность адгезии формованного изделия из термопластической полимерной композиции по отношению к металлической полосе. С другой стороны, верхняя предельная толщина пленочного покрытия не ограничивается определенным образом, но предпочтительно составляет 20 мкм или менее. Не обнаружено никакое существенное улучшение эксплуатационных характеристик, когда толщина пленочного покрытия составляет более чем 20 мкм, а также это оказывается неблагоприятным в отношении производительности и стоимости. Способ измерения толщины пленочного покрытия не ограничивается определенным образом и может надлежащим образом выбираться из способов, известных в технике. Примерные способы измерения толщины пленочного покрытия представляют собой гравиметрический способ, рентгеновский флуоресцентный способ, а также способы с использованием инфракрасного измерителя толщины пленки.

[0040] Способ нанесения покровного материала не ограничивается определенным образом и может надлежащим образом выбираться из способов, известных в технике. Примерные способы нанесения покровного материала представляют собой нанесение покрытия с помощью валика, покрытие с помощью полива, распыления и погружения.

[0041] 3) Третья стадия

На третьей стадии покрывной материал, нанесенный на второй стадии, спекается и образует покрытие на перемещающейся металлической полосе.

[0042] Температура спекания покровного материала находится в интервале от 80 до 250°C. Когда температура спекания составляет менее чем 80°C, уменьшается адгезия между металлической полосой и покрытием, а также способность соединения между покрытием и формованным изделием из термопластической полимерной композиции вследствие остаточной влажности покрытия, неполного слияния между частицами эмульсии в покровном материале и т.д. С такой точки зрения, температура спекания покровного материала составляет предпочтительно 80°C или более и предпочтительнее 100°C или более. С другой стороны, когда температура спекания составляет более чем 250°C, происходит чрезмерная полимеризация компонентов покрытия, и может уменьшаться способность соединения между покрытием и формованным изделием из термопластической полимерной композиции. С такой точки зрения, температура спекания покровного материала составляет предпочтительно 250°C или менее и предпочтительнее 230°C или менее.

[0043] Способ спекания покровного материала не ограничивается определенным образом, и металлическая полоса, содержащая нанесенный на нее покрывной материал, может нагреваться с использованием сушильного устройства или печи. Например, в случае использования сушильного устройства оказывается достаточным обдувание покровного материала горячим воздухом. Способ нагревания посредством печи не ограничивается определенным образом и может надлежащим образом выбираться из способов, известный в технике. Примерные способы нагревания посредством печи включают способы, в которых используются система нагревания горячим воздухом, система нагревания дальним инфракрасным излучением, система нагревания ближним инфракрасным излучением, высокочастотная нагревательная система и система нагревания резистивными элементами.

[0044] Продолжительность спекания покровного материала не ограничивается определенным образом, при том условии, что может быть образовано покрытие, имеющее высокую адгезию по отношению к металлической полосе. Продолжительность спекания покровного материала может надлежащим образом регулироваться в соответствии, например, с температурой спекания или со способом спекания.

[0045] 4) Четвертая стадия

На четвертой стадии металлическая полоса (покрытая металлическая полоса), содержащая нанесенное на нее покрытие, охлаждается и сматывается в форме катушки.

[0046] Один из отличительных признаков способа изготовления покрытой металлической полосы согласно настоящему изобретению заключается в том, что температура поверхности покрытой металлической полосы составляет 80°C или менее в процессе намотки покрытой металлической полосы. Когда покрытая металлическая полоса наматывается, имея температуру поверхности, которая составляет более чем 80°C, в некоторых случаях происходит соединение (слипание) между покрытыми металлическими полосами, прилегающими друг к другу в намотанном состоянии. С вышеупомянутой точки зрения, температура поверхности металлической полосы в процессе намотки составляет предпочтительно 80°C или менее и предпочтительнее 60°C или менее.

[0047] Температура покрытой металлической полосы непосредственно после спекания покровного материала составляет 80°C или более на третьей стадии, и, таким образом, покрытая металлическая полоса охлаждается до тех пор, пока температура поверхности не составляет 80°C или менее, на четвертой стадии в качестве первого процесса. Способ охлаждения покрытой металлической полосы не ограничивается определенным образом, и, например, металлическая полоса может охлаждаться посредством водяного охлаждения, воздушного охлаждения, радиационного охлаждения и т. п. Например, водяное охлаждение осуществляется посредством погружения покрытой металлической полосы в воду. Воздушное охлаждение осуществляется посредством обдувания покрытой металлической полосы холодным воздухом. Покрытая металлическая полоса, охлажденная до температуры, составляющей 80°C или менее, наматывается на катушку.

[0048] Как описано выше, может быть изготовлена покрытая металлическая полоса, в которой является превосходной адгезия между металлической полосой и покрытием, и уменьшается вероятность возникновения слипания, посредством регулирования температуры металлической полосы в процессе нанесения покровного материала и температуры покрытой металлической полосы в процессе намотки в пределах заданных температурных интервалов.

[0049] Согласно представленному выше варианту осуществления, описан способ изготовления покрытой металлической полосы, в котором покрытие образуется на одной поверхности металлической полосы. Однако в способе изготовления покрытой металлической полосы согласно настоящему изобретению покрытие может быть нанесено на обе поверхности металлической полосы в соответствии с применением. Например, когда используется непрерывная линия для нанесения покрытия (ЛНП), обеспечивающая двухстороннее покрытие и двукратное спекание, после того, как покрытие образуется на одной поверхности металлической полосы в первом устройстве для нанесения покрытия, второе покрытие может быть дополнительно нанесено на другую поверхность металлической полосы во втором устройстве для нанесения покрытия. В этом случае формованное изделие из термопластической полимерной композиции должно присоединяться к обеим поверхностям покрытой металлической полосы.

[0050] Термопластический полимер, составляющий формованное изделие из термопластической полимерной композиции, к которому должна присоединяться покрытая металлическая полоса, изготовленная описанным выше способом изготовления, не ограничивается определенным образом в отношении своего типа. Примерные типы термопластических полимеров включают полимеры акрилонитрила, бутадиена и стирола (ABS), полимеры на основе полиэтилентерефталата (PET), полимеры на основе полибутилентерефталата (PBT), полимеры на основе поликарбоната (PC), полимеры на основе полиамида (PA) и полимеры на основе полифениленсульфида (PPS), а также их сочетания. Среди них, как описано выше, является предпочтительным термопластический полимер, содержащий бензольное кольцо, которое также включается в поликарбонатные звенья, и особенно предпочтительным является полимер PBT или полимер PPS. Кроме того, форма формованного изделия из термопластической полимерной композиции не ограничивается определенным образом и может надлежащим образом выбираться в зависимости от применения.

[0051] Далее в настоящем документе способ изготовления покрытой металлической полосы согласно настоящему изобретению будет подробно описан со ссылкой на примеры. Однако не предусмотрено ограничение настоящего изобретения представленными примерами.

Примеры

[0052] 1. Изготовление покрытой металлической полосы

(1) Получение металлической полосы

В качестве покрываемых основных материалов для покрытых металлических полос были получены металлические полосы двух типов, а именно нержавеющие стальные полосы и покрытые расплавленным сплавом Zn-Al-Mg стальные полосы.

[0053] A. Полоса из нержавеющей стали

В качестве полос из нержавеющей стали были получены стальные полосы, состоящие из нержавеющей стали SUS430 с отделкой № 4 и имеющие толщину 0,8 мм.

[0054] B. Покрытая расплавленным сплавом Zn-Al-Mg стальная полоса

В качестве покрытых расплавленным сплавом Zn-Al-Mg стальных полос были получены стальные полосы, покрытые расплавленным цинковым сплавом, содержащим 6 мас.% Al и 3 мас.% Mg, и имеющие плотность нанесенного покрытия 45 г/м2 на одной стороне. Основные стальные полосы представляли собой холоднокатаные стальные полосы (SPCC), имеющие толщину 0,8 мм.

[0055] (2) Изготовление покровного материала

Разнообразные покровные материалы, каждый из которых имел содержание нелетучего компонента в интервале от 4 до 60%, изготавливали, добавляя в воду содержащий поликарбонатные звенья полимер, не содержащий поликарбонатные звенья полимер и разнообразные добавки. В каждый покрывной материал добавляли 0,5 мас.% фторида аммония (Morita Chemical Industries Co., Ltd.) в качестве травителя, 2 мас.% коллоидного диоксида кремния (Nissan Chemical Industries, Ltd.) в качестве неорганического соединения и 0,5 мас.% фосфорной кислоты (Kishida Chemical Co., Ltd.).

[0056] В качестве содержащего поликарбонатные звенья полимера и исследуемого продукта использовали полиуретановый полимер, имеющий содержание сухого вещества 30 мас.% и содержащие 90 мас.% поликарбонатных звеньев, который был изготовлен производителем полимеров.

[0057] В качестве не содержащих поликарбонатных звеньев полимеров использовали не содержащий поликарбонатные звенья полиуретановый полимер (HUX-232; содержание сухого вещества: 30 мас.%, ADEKA Corporation), эпоксидный полимер (ADEKA Resin EM-0434AN; содержание сухого вещества: 30 мас.%, ADEKA Corporation), полиолефиновый полимер (HARDLEN NZ-1005; содержание сухого вещества: 30 мас.%, Toyobo Co., Ltd.) и фенольный полимер (TAMANOL E-100; содержание сухого вещества: 52 мас.%, Arakawa Chemical Industries, Ltd.) (см. таблицу 1).

[0058] (3) Образование покрытия и намотка покрытой металлической полосы

Следующие стадии осуществляли, когда металлическая полоса находилась в состоянии перемещения на непрерывной линии для нанесения покрытия. Каждую металлическую полосу обезжиривали, погружая ее на 30 секунд в имеющий pH 12 водный щелочной раствор для обезжиривания (SD-270; Nippon Paint Co., Ltd.) при температуре раствора, составляющей 60°C. После этого обезжиренную металлическую полосу пропускали через промываемую распыляемой водой зону для удаления щелочных компонентов с поверхности металлической полосы. Очищенную металлическую полосу затем пропускали через содержащую горячий воздух зону сушильного устройства для высушивания и подвергали радиационному охлаждению по мере необходимости, устанавливая температуру поверхности металлической полосы на уровне заданной температуры в интервале от 30 до 70°C.

[0059] Покрывной материал наносили на обе поверхности металлической полосы, имеющей регулируемую температуру поверхности, с использованием устройства для нанесения покрытий валиком. После этого без очистки водой металлическую полосу, содержащую нанесенный на нее покрывной материал, пропускали через содержащую горячий воздух зону сушильного устройства, чтобы устанавливать температуру поверхности (температуру спекания) материала на уровне от 60 до 260°C в целях спекания покрывной материал.

[0060] Покрытую металлическую полосу охлаждали с использованием воздуходувки до тех пор, пока температура поверхности не составляла от 30 до 90°C, и после этого сматывали в форме катушки с использованием устройства для намотки катушек.

[0061] Для каждой покрытой металлической полосы, изготовленной посредством этих описанных выше стадий, в таблице 1 представлены тип покрываемого основного материала, соотношение содержащего звенья поликарбоната (PC) полимера, соотношение не содержащего звенья поликарбоната (PC) полимера, соотношение звеньев поликарбоната (PC) и полной массы полимера, содержание нелетучего компонента в покровном материале, температура металлической полосы непосредственно перед нанесением, температура спекания, температура намотки толщина пленочного покрытия и категория.

[0062] [Таблица 1]

- Покрываемый основной материал

A: Полоса из нержавеющей стали (SUS430)

B: Стальная полоса, покрытая расплавленным цинковым сплавом, содержащим 6 мас.% Al и 3 мас.% Mg

- Не содержащий поликарбонатные звенья полимер

a: Не содержащий поликарбонатные полиуретановый полимер (HUX-232)

b: Эпоксидный полимер (ADEKA Resin EM-0434AN)

c: Полиолефиновый полимер (HARDLEN NZ-1005)

d: Фенольный полимер (TAMANOL E-100)

[0063] 2. Оценка покрытой металлической полосы

(1) Оценка сопротивления слипанию

Каждую покрытую металлическую полосу, намотанную на катушку, пропускали через линию повторной намотки, и повторную намотку осуществляли при скорости линии 100 м/мин. В это время на основании состояния слипания между покрытыми металлическими полосами, прилегающими друг к другу, оценивали сопротивление слипанию каждой покрытой металлической полосы. Каждая покрытая металлическая полоса получала оценку ʺхорошоʺ, когда слипание не обнаруживалось, и оценку ʺнеудовлетворительноʺ, когда слипание обнаруживалось.

[0064] (2) Оценки адгезии покрытия и способности присоединения к формованному изделию из термопластической полимерной композиции

Для каждой покрытой металлической полосы изготавливали композиционный материал покрытой металлической полосы и формованное изделие из термопластической полимерной композиции для использования в оценке адгезии покрытия и способности присоединения к формованному изделию из термопластического полимера.

[0065] В качестве термопластической полимерной композиции была получена полимерная композиция на основе полибутилентерефталата (PBT) (NOVADURAN 5710F40; температура плавления: 230°C, Mitsubishi Engineering-Plastics Corporation). Данная термопластическая полимерная композиция содержит 40 мас.% стекловолокна в качестве наполнителя.

[0066] Фиг. 1 схематически иллюстрирует композиционный материал для оценки. Как представлено на фиг. 1, от каждой покрытой металлической полосы отрезали исследуемый образец, имеющий ширину 30 мм и длину 100 мм. Этот исследуемый образец вставляли в головку для инжекционного формования, и термопластическую полимерную композицию в расплавленном состоянии вводили в полость головки для инжекционного формования. Форма полости имела ширину 30 мм, длину 100 мм и толщину 4 мм. На одном конце, в области, имеющей ширину 30 мм и длину 30 мм, термопластическая полимерная композиция находилась в контакте с покрытой металлической полосой. После введения термопластической полимерной композиции в полость осуществляли охлаждение для затвердевания и получения композиционного материала для оценки.

[0067] Для каждого композиционного материала покрытую металлическую полосу и формованное изделие из термопластической полимерной композиции тянули в противоположных направлениях на одной плоскости со скоростью 100 мм/мин и измеряли прочность в момент разрыва (сопротивление отслаиванию). При этом разорванную часть наблюдали, чтобы определить место, в котором произошло отслаивание, т. е. между металлической полосой и покрытием или между покрытием и формованным изделием. Композиционный материал получал оценку "неудовлетворительно", когда сопротивление отслаиванию составляет менее чем 1,0 кН, оценку "удовлетворительно", когда сопротивление отслаиванию составляло 1,0 кН или более и менее чем 1,5 кН, оценку "хорошо", когда сопротивление отслаиванию составляло 1,5 кН или более и менее чем 2,0 кН, и оценку "отлично", когда сопротивление отслаиванию составляло 2,0 кН или более. Композиционный материал, имеющий сопротивление отслаиванию, составляющее менее чем 1,0 кН (неудовлетворительно), определяли как неприемлемый вследствие его неспособности удовлетворять условиям практического применения.

[0068] (3) Результаты

В отношении каждой покрытой металлической полосы в таблице 2 представлены категория, номер покрытой металлической полосы, результат оценки сопротивления слипанию, результат оценки сопротивления отслаиванию и место отслаивания.

[0069] [Таблица 2]

Поверхность раздела между покрытием и формованным изделием

Поверхность раздела между покрытием и формованным изделием

Поверхность раздела между покрытием и формованным изделием

Поверхность раздела между покрытием и формованным изделием

Поверхность раздела между покрытием и формованным изделием

Поверхность раздела между покрытием и формованным изделием

Поверхность раздела между покрытием и формованным изделием

Поверхность раздела между покрытием и формованным изделием

Поверхность раздела между покрытием и формованным изделием

Поверхность раздела между покрытием и формованным изделием

Поверхность раздела между покрытием и формованным изделием

[0070] Как представлено в таблице 2, композиционный материал в сравнительном примере 1 имел чрезмерно низкое содержание поликарбонатных звеньев в покрытии, и, таким образом, проявлял неудовлетворительную прочность соединения между покрытием и формованным изделием. Композиционный материал в сравнительном примере 2 имел чрезмерно высокое содержание поликарбонатных звеньев в покрытии, и, таким образом, проявлял неудовлетворительную адгезию между металлической полосой и покрытием. Каждый из композиционных материалов в сравнительных примерах 3 и 4 имел чрезмерно низкое содержание нелетучего компонента в покровном материале, таким образом, что не могло образовываться толстое покрытие, и в результате этого он проявлял неудовлетворительное сопротивление отслаиванию. Поскольку покрытие было чрезмерно тонким, место отслаивания не могла быть подтверждена. Что касается композиционного материала в сравнительном примере 5, температура металлической полосы в процессе нанесения покровного материала была чрезмерно высокой, и, таким образом, адгезия между металлической полосой и покрытием оказалась неудовлетворительной. Что касается композиционного материала в сравнительном примере 6, температура в процессе спекание покровного материала была чрезмерно низкой, и, таким образом, адгезия между металлической полосой и покрытием и прочность соединения между покрытием и формованным изделием оказались неудовлетворительными. Что касается композиционного материала в сравнительном примере 7, температура в процессе спекание покровного материала была чрезмерно высокой, и, таким образом, прочность соединения между покрытием и формованным изделием оказалась неудовлетворительной. Что касается композиционного материала в сравнительном примере 8, температура покрытой металлической полосы в процессе намотки была чрезмерно высокой, и, таким образом, сопротивление слипанию оказалось неудовлетворительным. Поскольку покрытие композиционного материала в сравнительном примере 9 было чрезмерно тонким, сопротивление отслаиванию оказалось неудовлетворительным, и не могла быть подтверждена место отслаивания.

[0071] С другой стороны, что касается каждой из покрытых металлических полос в примерах 1-9, сопротивление слипанию было превосходным, и, кроме того, адгезия между металлической полосой и покрытием, а также прочность соединения между покрытием и формованным изделием были превосходными. В большинстве своем места отслаивания находились внутри формованных изделий (внутренние разрывы), но в некоторых случаях отслаивание происходило на поверхности раздела между покрытием и формованным изделием.

[0072] Как можно видеть из представленных выше результатов, способом изготовления покрытой металлической полосы согласно настоящему изобретению может быть изготовлена покрытая металлическая полоса, у которой образуется покрытие, способное прочно присоединяться к формованному изделию из термопластической полимерной композиции, является превосходной адгезия между металлической полосой и покрытием, и уменьшается вероятность возникновения слипания.

[0073] Настоящая заявка испрашивает приоритет на основании японской патентной заявки № 2014-227042, поданной 07 ноября 2014, полное содержание которой, включая описание и чертежи, включается в настоящий документ посредством ссылки.

Промышленная применимость

[0074] Покрытая металлическая полоса, полученная способом изготовления покрытой металлической полосы согласно настоящему изобретению, является превосходной в отношении способность присоединения к формованному изделию из термопластической полимерной композиции, и, таким образом, пригодной для использования, например, в таких областях, как разнообразные электронные устройства, бытовая электронная техника, медицинское оборудование, автомобильные корпуса, автомобильные принадлежности и конструкционные материалы.

Настоящее изобретение относится к способу изготовления покрытой металлической полосы, содержащей металлическую полосу и покрытие. Способ включает перемещение металлической полосы, нанесение покровного материала на перемещающуюся полосу при температуре перемещающейся полосы равной 60°С или меньше, спекание покровного материала при температуре от 80 до 250°С с образованием покровной пленки, охлаждение перемещаемой полосы до температуры ее поверхности 80°С или менее и сматывание перемещаемой металлической полосы. Указанное покрытие включает полиуретановый полимер, содержащий поликарбонатные звенья, и 5 мас.% или более нелетучего вещества. Содержание поликарбонатных звеньев составляет от 10 до 80 мас.% по отношению к полной массе полимера в покровной пленке. Толщина покровной пленки составляет 0,3 мкм или более. Указанный способ позволяет получать покрытые металлические полосы, покрытие которых может прочно присоединяться к формованному изделию из термопластичной полимерной композиции, и при этом сохраняется превосходная адгезия между металлической полосой и покрытием, а также уменьшается вероятность возникновения слипания. 2 з.п. ф-лы, 1 ил., 2 табл., 9 пр.

1. Способ изготовления покрытой металлической полосы, которая содержит металлическую полосу и покрытие, образованное по меньшей мере на одной поверхности металлической полосы, причем данное покрытие представляет собой часть, которая присоединяется к формованному изделию из термопластической полимерной композиции, и данный способ включает:

перемещение металлической полосы;

нанесение покрывного материала, содержащего полиуретановый полимер и 5 мас.% или более нелетучего компонента, на перемещающуюся металлическую полосу в состоянии, в котором температура поверхности перемещающейся металлической полосы составляет 60°C или менее, причем полиуретановый полимер содержит поликарбонатные звенья;

спекание покровного материала, нанесенного на перемещающуюся металлическую полосу, при температуре в интервале от 80 до 250°C с образованием покрывной пленки, у которой толщина составляет 0,3 мкм или более, на перемещающейся металлической полосе;

охлаждение перемещаемой металлической полосы, содержащей образованное на ней покрытие, до тех пор, пока температура поверхности не составляет 80°C или менее; и

сматывание перемещаемой металлической полосы, охлажденной после образования покрытия, причем

доля поликарбонатных звеньев в общей массе полимера в покрытии составляет от 10 до 80 мас.%.

2. Способ изготовления покрытой металлической полосы по п. 1, в котором:

покрывной материал дополнительно содержит оксид или фторид металла, выбранного из группы, состоящей из Ti, Zr, V, Mo и W, или их сочетание.

3. Способ изготовления покрытой металлической полосы по п. 1 или 2, в котором:

покрывной материал дополнительно содержит один или более не содержащих поликарбонатные звенья полимеров, выбранных из группы, состоящей из акрилового полимера, эпоксидного полимера, уретанового полимера, полиолефинового полимера, фенольного полимера, сложнополиэфирного полимера, соответствующего сополимера и соответствующего модифицированного продукта.

| WO 2013145712 A1, 03.10.2013 | |||

| JP 5543004 B1, 09.07.2014 | |||

| RU 2005119384 A, 27.12.2006 | |||

| МЕТАЛЛИЧЕСКИЙ МАТЕРИАЛ С ПОВЕРХНОСТНОЙ ОБРАБОТКОЙ И СРЕДСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ МЕТАЛЛА | 2007 |

|

RU2415200C2 |

| ТЕРМОКЛЕЯЩАЯСЯ КОМПОЗИЦИЯ КРАСКИ | 2001 |

|

RU2303611C2 |

| СПОСОБ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 2009 |

|

RU2512378C2 |

Авторы

Даты

2018-04-09—Публикация

2015-10-08—Подача