Область техники, к которой относится изобретение

Настоящее изобретение относится к профилированному металлическому материалу с нанесенным покрытием, подходящему для использования при присоединении к формованному изделию из композиции термопластической смолы.

Уровень техники

Металлические листы, продукты формования в прессе металлических листов или так называемые «профилированные металлические материалы», формованные при использовании способов отливки, ковки, резки, порошковой металлургии и тому подобного, используют в различной промышленной продукции, такой как автомобили. Композит, включающий формованное изделие из композиции смолы, присоединенное к такому профилированному металлическому материалу, используют в различных электронных устройствах, таких как сотовые мобильные телефоны и персональные компьютеры, поскольку композит является более легким, чем деталь, изготовленная только из металла, и более прочным, чем деталь, изготовленная только из смолы. Такой композит до сегодняшнего дня получали в результате подгонки друг к другу профилированного металлического материала и формованного изделия из композиции смолы. Однако данный способ получения композита в результате подгонки требует наличия большого количества стадий технологической операции и характеризуется низкой производительностью. В соответствии с этим в последние годы композит в общем случае получали в результате присоединения формованного изделия из композиции смолы к профилированному металлическому материалу при использовании формования со вставкой.

При получении композита в результате формования со вставкой важно улучшить адгезию между профилированным металлическим материалом и формованным изделием из композиции смолы. Например, в качестве способа улучшения адгезии между профилированным металлическим материалом и формованным изделием из композиции смолы была предложена обработка, придающая шероховатость поверхности профилированного металлического материала перед проведением формования со вставкой, (смотрите публикации ИПЛ от 1 до 3). Способы, описанные в публикациях ИПЛ от 1 до 3, включают придание шероховатости поверхности алюминиевого сплава, для улучшения, тем самым, способности алюминиевого сплава присоединяться к формованному изделию из композиции смолы.

Перечень цитирования

Источники патентной литературы

ИПЛ 1

Японская выложенная патентная заявка № 2006-027018

ИПЛ 2

Японская выложенная патентная заявка № 2004-050488

ИПЛ 3

Японская выложенная патентная заявка № 2005-342895

Сущность изобретения

Техническая проблема

Композиты, описанные в публикациях ИПЛ от 1 до 3, приводят к получению нежелательной недостаточной адгезии между профилированным металлическим материалом и формованным изделием из композиции смолы вследствие присоединения на основе анкерного эффекта. В дополнение к этому способы получения композитов, описанные в публикациях ИПЛ от 1 до 3, имеют тенденцию приводить к формированию крохотного зазора между профилированным металлическим материалом и формованным изделием из композиции смолы вследствие проведения обработки, придающей шероховатость поверхности профилированного металлического материала. Поэтому композиты, описанные в публикациях ИПЛ от 1 до 3, демонстрируют низкие характеристики герметичности между профилированным металлическим материалом и формованным изделием из композиции смолы и могут вызывать протекание газа или жидкости из зазора между профилированным металлическим материалом и формованным изделием из композиции смолы.

Одна цель настоящего изобретения заключается в предложении профилированного металлического материала с нанесенным покрытием, который является превосходным с точки зрения адгезии и характеристик герметичности при присоединении к формованному изделию из композиции термопластической смолы.

Разрешение проблемы

Как это обнаружили изобретатели настоящего изобретения, вышеупомянутые проблемы могут быть разрешены в результате получения предварительно определенного покрытия на поверхности профилированного металлического материала. Изобретатели настоящего изобретения, кроме того, провели исследования и, тем самым, совершили настоящее изобретение.

Говоря конкретно, настоящее изобретение относится к следующим далее профилированным металлическим материалам с нанесенным покрытием:

[1] Профилированный металлический материал с нанесенным покрытием, включающий: профилированный металлический материал; и покрытие, полученное на поверхности профилированного металлического материала, при этом покрытие содержит полиуретановую смолу, содержащую поликарбонатное звено, в которой массовое соотношение между поликарбонатным звеном и совокупной массой смолы в покрытии находится в диапазоне от 15 до 80% (масс.), и покрытие имеет толщину пленки, большую, чем 1,0 мкм.

[2] Профилированный металлический материал с нанесенным покрытием, соответствующий позиции [1], в котором покрытие содержит оксид, гидроксид или фторид металла, выбираемого из группы, состоящей из Ti, Zr, V, Mo и W или их комбинации.

Выгодные эффекты от изобретения

Настоящее изобретение может предложить профилированный металлический материал с нанесенным покрытием, который является превосходным с точки зрения адгезии и характеристик герметичности при присоединении к формованному изделию из композиции термопластической смолы.

Краткое описание чертежей

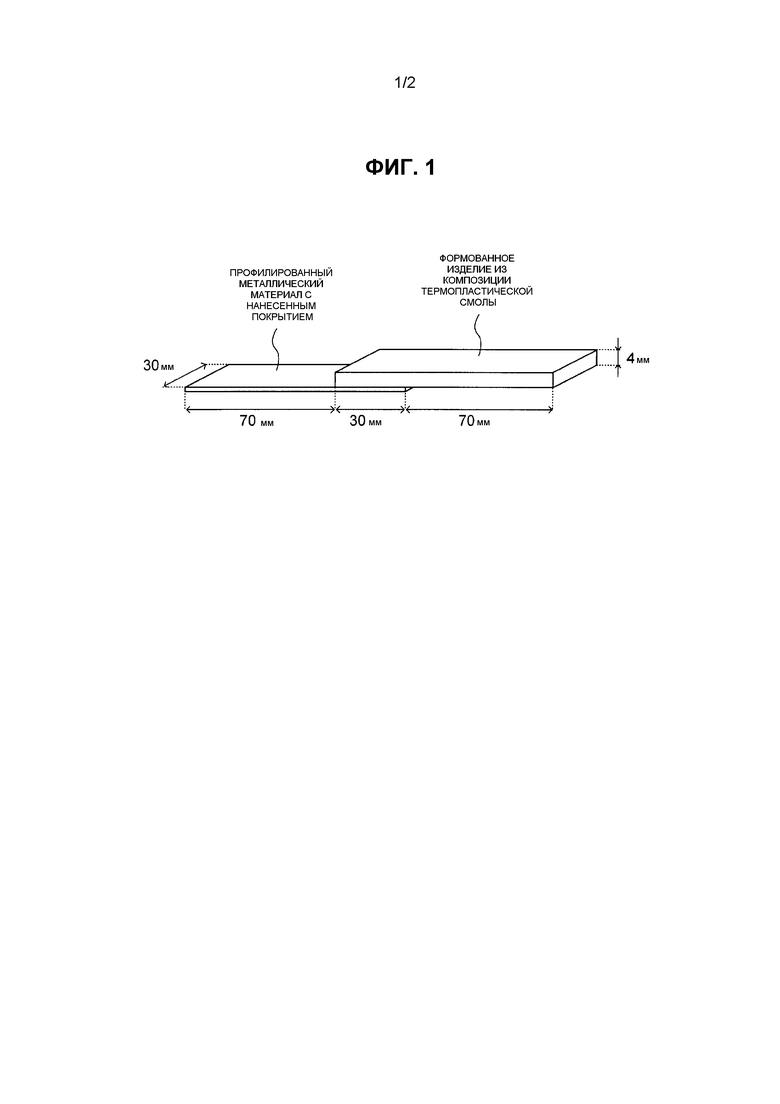

Фиг. 1 схематически иллюстрирует структуру композита для оценки адгезии; и

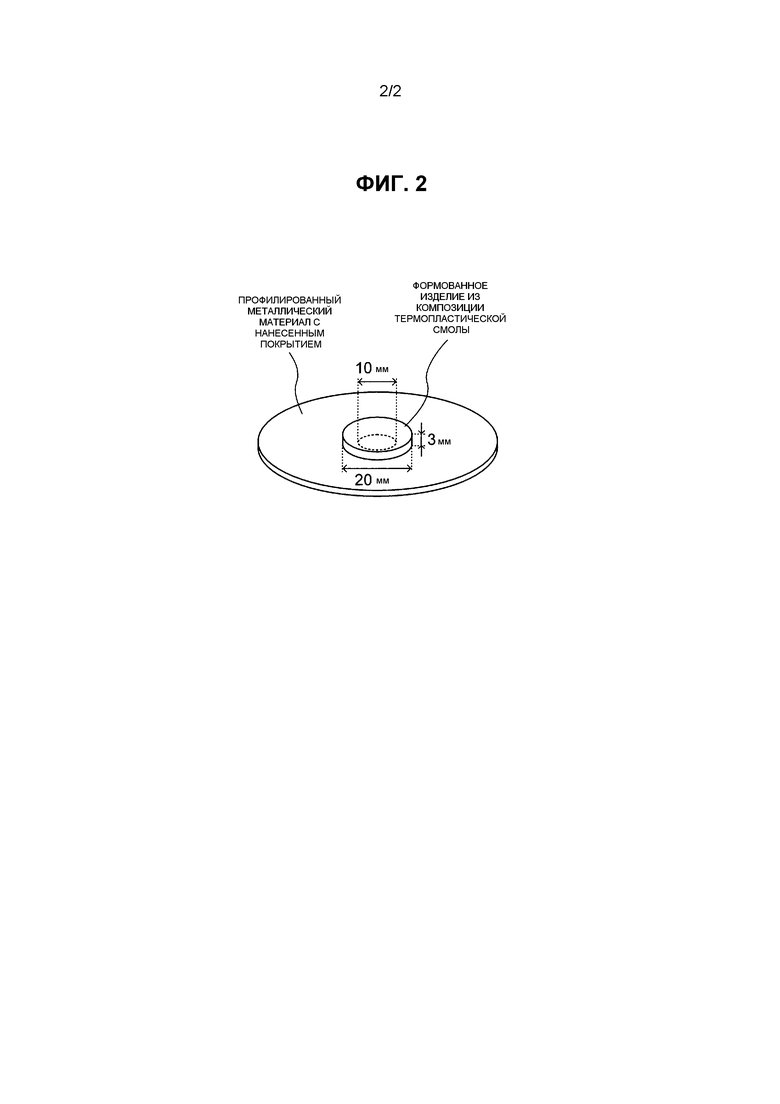

Фиг. 2 схематически иллюстрирует структуру композита для оценки характеристик герметичности по газу.

Описание вариантов осуществления

1. Профилированный металлический материал с нанесенным покрытием

Профилированный металлический материал с нанесенным покрытием настоящего изобретения включает: профилированный металлический материал; и покрытие, полученное на поверхности профилированного металлического материала. Профилированный металлический материал с нанесенным покрытием может также включать химическую конверсионную пленку, полученную между профилированным металлическим материалом и покрытием. Ниже в настоящем документе будет описываться каждый компонент профилированного металлического материала с нанесенным покрытием.

(1) Профилированный металлический материал

На профилированный металлический материал, исполняющий функцию материала основы для нанесения покрытия, каких-либо конкретных ограничений по его типу не накладывают. Примеры профилированного металлического материала включают: металлические листы, такие как листы холоднокатаной стали, листы оцинкованной стали, листы стали с нанесенным покрытием из сплава Zn-Al, листы стали с нанесенным покрытием из сплава Zn-Al-Mg, листы стали с нанесенным покрытием из сплава Zn-Al-Mg-Si, листы стали с нанесенным алюминиевым покрытием, листы нержавеющей стали (в том числе листы аустенитной, мартенситной, ферритной и ферритно-мартенситной двухфазной нержавеющей стали), листы алюминия, листы алюминиевого сплава и листы меди; продукты формования в прессе металлических листов; и различные металлические элементы, профилированные при использовании способов переработки, таких как способы отливки (отливки алюминия в формы, отливки цинка в формы и тому подобного), ковки, резки и порошковой металлургии. Профилированный металлический материал может быть по мере надобности подвергнут воздействию известной на современном уровне техники предварительной обработки покрытия, такой как обезжиривание или травление.

(2) Химическая конверсионная пленка

Как это упоминалось выше, профилированный металлический материал с нанесенным покрытием также может включать и химическую конверсионную пленку, полученную между профилированным металлическим материалом и покрытием. Химическую конверсионную пленку получают на поверхности профилированного металлического материала, и она улучшает адгезию покрытия к профилированному металлическому материалу и стойкость к коррозии у профилированного металлического материала. Химическая конверсионная пленка может быть получена, по меньшей мере, в области поверхности профилированного металлического материала (на поверхности присоединения), присоединяемой к формованному изделию из упомянутой ниже композиции термопластической смолы, а обычно ее получают на всей поверхности профилированного металлического материала.

На химическую конверсионную обработку для получения химической конверсионной пленки каких-либо конкретных ограничений по ее типу не накладывают. Примеры химической конверсионной обработки включают хроматную конверсионную обработку, бесхромную конверсионную обработку и бондеризирующую обработку. На химическую конверсионную пленку, полученную в результате проведения химической конверсионной обработки, каких-либо конкретных ограничений по степени покрытия ею не накладывают до тех пор, пока степень покрытия будет попадать в пределы диапазона, эффективного для улучшения адгезии покрытия и стойкости к коррозии. Например, степень покрытия хроматной пленкой может быть отрегулирована таким образом, чтобы степень покрытия достигала бы значения в диапазоне от 5 до 100 мг/м2 при выражении через совокупное количество Cr. Степень покрытия бесхромной пленки может быть отрегулирована таким образом, чтобы степень покрытия пленкой композита Ti-Mo попадала бы в диапазон от 10 до 500 мг/м2, или степень покрытия пленкой фторсодержащей кислоты попадала бы в диапазон от 3 до 100 мг/м2, при выражении через количество фтора или при выражении через совокупное количество металлических элементов. Степень покрытия фосфатной пленкой может быть отрегулирована при доведении ее до значения в диапазоне от 0,1 до 5 г/м2.

(3) Покрытие

Покрытие содержит полиуретановую смолу, содержащую поликарбонатное звено, и улучшает адгезию формованного изделия из композиции термопластической смолы к профилированному металлическому материалу. Как это будет упоминаться ниже, покрытие может, кроме того, содержать в качестве необязательного компонента смолу, свободную от поликарбонатного звена. Покрытие, как и химическая конверсионная пленка, может быть получено, по меньшей мере, на поверхности присоединения у поверхности профилированного металлического материала, а обычно его получают на всей поверхности профилированного металлического материала (или химической конверсионной пленки).

Полиуретановая смола, содержащая поликарбонатное звено, содержит поликарбонатное звено в своей молекулярной цепи. «Поликарбонатное звено» обозначает структуру, продемонстрированную ниже в молекулярной цепи полиуретановой смолы. Полиуретановая смола, содержащая поликарбонатное звено, подобна по основной цепи (такой как бензольное кольцо) и функциональной группе термопластической смоле, содержащейся в формованном изделии из упомянутой ниже композиции термопластической смолы. В соответствии с этим в случае формования со вставкой для композиции термопластической смолы на профилированном металлическом материале с нанесенным покрытием полиуретановая смола, содержащая поликарбонатное звено, однородно перемешивается с композицией термопластической смолы с образованием прочного сцепления между ними. Таким образом, полиуретановая смола, содержащая поликарбонатное звено и содержащаяся в покрытии, может улучшить адгезию формованного изделия из композиции термопластической смолы к покрытию.

[Формула 1]

Полиуретановая смола, содержащая поликарбонатное звено, может быть получена, например, при использовании стадий, описанных ниже. Органический полиизоцианат вводят в реакцию с поликарбонатполиолом и полиолом, содержащим третичную аминогруппу или карбоксильную группу, для получения уретанового форполимера. Могут быть использованы в комбинации полиолы, отличные от поликарбонатполиольного соединения, например, полиэфирполиол на основе сложного эфира и полиэфирполиол на основе простого эфира, в той степени, которая не ухудшает достижения целей настоящего изобретения.

Третичная аминогруппа уретанового форполимера, полученного таким образом, может быть нейтрализована кислотой или кватернизована кватернизующим агентом с последующим удлинением цепи при использовании воды для получения катионной полиуретановой смолы, содержащей поликарбонатное звено.

В альтернативном варианте, карбоксильная группа уретанового форполимера, полученного таким образом, может быть нейтрализована основным соединением, таким, как триэтиламин, триметиламин, диэтанолмонометиламин, диэтилэтаноламин, едкий натр или едкое кали, для превращения в карбоксилат в целях получения анионной полиуретановой смолы, содержащей поликарбонатное звено.

Поликарбонатполиол получают в результате проведения реакции между карбонатным соединением, таким как диметилкарбонат, диэтилкарбонат, этиленкарбонат или пропиленкарбонат, и диольным соединением, таким как этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, неопентилгликоль, метилпентандиол, диметилбутандиол, бутилэтилпропандиол, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, 1,4-бутандиол, 1,4-циклогенксандиол или 1,6-гександиол. Поликарбонатполиол может быть получен в результате удлинения цепи из изоцианатного соединения.

На органический полиизоцианат какого-либо конкретного ограничения по его типу не накладывают. Примеры органического полиизоцианата включают 2,4-толилендиизоцианат, 2,6-толилендиизоцианат, м-фенилендиизоцианат, п-фенилендиизоцианат, 4,4'-дифенилметандиизоцианат, 2,4'-дифенилметандиизоцианат, 2,2'-дифенилметандиизоцианат, 3,3'-диметил-4,4'-бифенилендиизоцианат, 3,3'-дихлор-4,4'-бифенилендиизоцианат, 1,5-нафталиндиизоцианат, 1,5-тетрагидронафталиндиизоцианат, тетраметилендиизоцианат, 1,6-гексаметилендиизоцианат, додекаметилендиизоцианат, триметилгексаметилендиизоцианат, 1,3-циклогексилендиизоцианат, 1,4-циклогексилендиизоцианат, ксилилендиизоцианат, тетраметилксилилендиизоцианат, гидрированный ксилилендиизоцианат, лизиндиизоцианат, изофорондиизоцианат и 4,4'-дициклогексилметандиизоцианат. Данные органические полиизоцианаты могут быть использованы индивидуально или в комбинации.

Покрытие может, кроме того, содержать в качестве необязательного компонента смолу, свободную от поликарбонатного звена. Смола, свободная от поликарбонатного звена, кроме того, улучшает адгезию покрытия к профилированному металлическому материалу. На смолу, свободную от поликарбонатного звена, каких-либо конкретных ограничений по ее типу не накладывают до тех пор, пока смола не будет содержать поликарбонатного звена в своей молекулярной цепи. С точки зрения улучшения адгезии покрытия к профилированному металлическому материалу предпочтительной является свободная от поликарбонатного звена смола, содержащая полярную группу. Примеры типа смолы, свободной от поликарбонатного звена, включают эпоксидные смолы, полиолефиновые смолы, фенольные смолы, акриловые смолы, смолы сложных полиэфиров и полиуретановые смолы, свободные от поликарбонатного звена. Данные смолы могут быть использованы индивидуально или в комбинации.

Примеры эпоксидных смол включают эпоксидные смолы на основе бисфенола А, эпоксидные смолы на основе бисфенола F и эпоксидные смолы на основе бисфенола AD. Примеры полиолефиновых смол включают полиэтиленовые смолы и полипропиленовые смолы. Примеры фенольных смол включают новолачные смолы и резольные смолы. Полиуретановые смолы, свободные от поликарбонатного звена, получают в результате сополимеризации диолов и диизоцианатов. Примеры диолов включают диолы, отличные от поликарбонатдиола, например, бисфенол А, 1,6-гександиол и 1,5-пентандиол. Примеры диизоцианатов включают ароматические диизоцианаты, алифатические диизоцианаты и алициклические диизоцианаты.

Массовое соотношение между поликарбонатным звеном и совокупной массой смолы находится в диапазоне от 15 до 80% (масс.). Поликарбонатное звено при массовом соотношении, меньшем, чем 15% (масс.), может приводить к получению недостаточной адгезии формованного изделия из композиции термопластической смолы к покрытию, что также в результате приводит к получению недостаточных характеристик герметичности. С другой стороны, поликарбонатное звено при массовом соотношении, превышающем 80% (масс.), может приводить к получению недостаточной адгезии покрытия к профилированному металлическому материалу, что также в результате приводит к получению недостаточных характеристик герметичности. Массовое соотношение между поликарбонатным звеном и совокупной массой смолы может быть определено при использовании спектроскопии ядерного магнитного резонанса (анализа ЯМР) с применением образца покрытия, растворенного в хлороформе.

Предпочтительно покрытие, кроме того, содержит оксид, гидроксид или фторид металла (металла с вентильным свойством), выбираемого из группы, состоящей из Ti, Zr, V, Mo или W или их комбинации. Любое из данных соединений металлов, диспергированных в покрытии, может, кроме того, улучшать стойкость к коррозии у профилированного металлического материала. В частности, фториды данных металлов также предположительно могут подавлять коррозию в месте дефекта пленки благодаря своим эффектам самовосстановления.

Покрытие может, кроме того, содержать растворимый или плохо растворимый фосфат или комплексный фосфат металла. Растворимый фосфат или комплексный фосфат металла, кроме того, улучшает стойкость к коррозии у профилированного металлического материала в результате дополнения эффектов самовосстановления вышеупомянутого фторида (фторидов) металла. Плохо растворимый фосфат или комплексный фосфат металла, диспергированный в покрытии, улучшает прочность пленки. Растворимый или плохо растворимый фосфат или комплексный фосфат металла представляет собой, например, соль Al, Ti, Zr, Hf, Zn и тому подобного.

На покрытие каких-либо конкретных ограничений по толщине его пленки не накладывают до тех пор, пока толщина пленки будет большей, чем 1,0 мкм. Покрытие, имеющее толщину пленки, составляющую 1,0 мкм и менее, неспособно в достаточной степени улучшить характеристики герметичности. Покрытие, имеющее толщину пленки, меньшую, чем 0,5 мкм, неспособно в достаточной степени улучшить адгезию формованного изделия из композиции термопластической смолы к профилированному металлическому материалу. На верхний предел толщины пленки покрытия каких-либо конкретных ограничений не накладывают, и он может составлять приблизительно 20 мкм. Покрытие даже в случае наличия толщины пленки, превышающей 20 мкм, предположительно не может дополнительно улучшить адгезию.

Покрытие может быть дополнено травителем, неорганическим соединением, смазкой, цветным пигментом, красителем и тому подобным в дополнение к вышеупомянутой смоле (смолам). Травитель улучшает адгезию покрытия к профилированному металлическому материалу в результате активирования поверхности профилированного металлического материала. В качестве травителя используют фторид, такой как фтористо-водородная кислота, фторид аммония, фторциркониевая кислота или фтортитановая кислота. Неорганическое соединение улучшает водостойкость в результате уплотнения покрытия. Примеры неорганического соединения включают: золи неорганических оксидов, таких как диоксид кремния, оксид алюминия и диоксид циркония; и фосфаты, такие как фосфат натрия, фосфат кальция, фосфат марганца и фосфат магния. Примеры смазки включают: органические смазки, такие как смазки на основе фтора, смазки на основе полиэтилена и смазки на основе стирола; и неорганические смазки, такие как дисульфид молибдена и тальк. Дополнительное добавление неорганического пигмента, органического пигмента, органического красителя и тому подобного может придавать покрытию предварительно определенный цветовой тон.

На профилированный металлический материал с нанесенным покрытием настоящего изобретения каких-либо конкретных ограничений по способу его получения не накладывают. Профилированный металлический материал с нанесенным покрытием настоящего изобретения может быть получен, например, при использовании следующего далее способа.

Сначала предлагается профилированный металлический материал, исполняющий функцию материала основы для нанесения покрытия. В случае получения химической конверсионной пленки перед получением покрытия проводят химическую конверсионную обработку. В случае неполучения химической конверсионной пленки покрытие получают непосредственно поверх профилированного металлического материала.

В случае получения химической конверсионной пленки на поверхности профилированного металлического материала химическая конверсионная пленка может быть получена в результате нанесения раствора химической конверсионной обработки на поверхность профилированного металлического материала с последующим высушиванием. На способ нанесения раствора химической конверсионной обработки какого-либо конкретного ограничения не накладывают, и он может быть надлежащим образом выбран из способов, известных на современном уровне техники. Примеры таких способов нанесения включают способы нанесения покрытия валиком, нанесения покрытия обливанием, нанесения покрытия центрифугированием, распыления и нанесения покрытия окунанием в ванну и вытягиванием из нее. Условия высушивания раствора химической конверсионной обработки могут быть надлежащим образом заданы в соответствии с составом раствора химической конверсионной обработки и тому подобным. Например, профилированный металлический материал с нанесенным на него раствором химической конверсионной обработки может быть расположен в сушильной печи без промывания водой, а после этого нагрет при пиковой температуре пластины в диапазоне от 80 до 250°С для получения на поверхности профилированного металлического материала однородной химической конверсионной пленки.

Покрытие может быть получено на поверхности профилированного металлического материала (или химической конверсионной пленки) в результате нанесения поверх него материала покрытия, содержащего вышеупомянутую полиуретановую смолу, содержащую поликарбонатное звено, с последующим спеканием. На способ нанесения материала покрытия каких-либо конкретных ограничений не накладывают, и он может быть надлежащим образом выбран из способов, известных на современном уровне техники. Примеры таких способов нанесения включают способы нанесения покрытия валиком, нанесения покрытия обливанием, нанесения покрытия центрифугированием, распыления и нанесения покрытия окунанием в ванну и вытягиванием из нее. Условия спекания материала покрытия могут быть надлежащим образом заданы в соответствии с составом материала покрытия и тому подобным. Например, профилированный металлический материал с нанесенным поверх него материалом покрытия может быть расположен в сушильной печи и высушен при использовании сушилки с обогревом горячим воздухом при пиковой температуре пластины в диапазоне от 110 до 200°С для получения однородного покрытия на поверхности профилированного металлического материала (или химической конверсионной пленки).

Как это описывалось выше, профилированный металлический материал с нанесенным покрытием настоящего изобретения включает покрытие, содержащее предварительно определенное количество полиуретановой смолы, содержащей поликарбонатное звено, и имеющее толщину пленки, большую, чем 1,0 мкм, и поэтому является превосходным с точки зрения адгезии к формованному изделию из композиции термопластической смолы и характеристик герметичности между профилированным металлическим материалом с нанесенным покрытием и композицией термопластической смолы. В дополнение к этому профилированный металлический материал с нанесенным покрытием настоящего изобретения легко может быть получен просто в результате нанесения материала покрытия, содержащего полиуретановую смолу, содержащую поликарбонатное звено, с последующим спеканием.

2. Композит

Формованное изделие из композиции термопластической смолы может быть присоединено к поверхности профилированного металлического материала с нанесенным покрытием настоящего изобретения для получения композита.

Формованное изделие из композиции термопластической смолы присоединяют к поверхности вышеупомянутого профилированного металлического материала с нанесенным покрытием (говоря более точно, к поверхности покрытия). На форму формованного изделия из композиции термопластической смолы каких-либо ограничений не накладывают, и она может быть выбрана надлежащим образом в соответствии с вариантом использования.

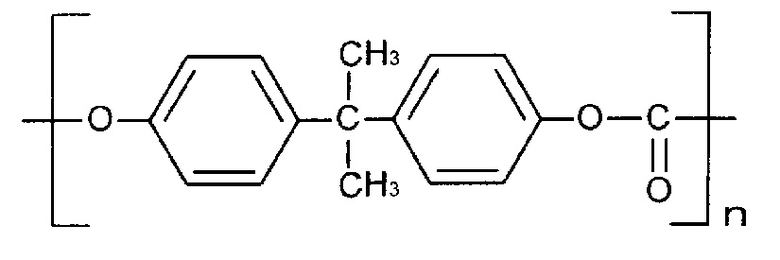

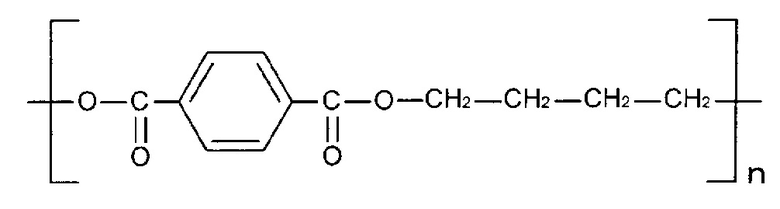

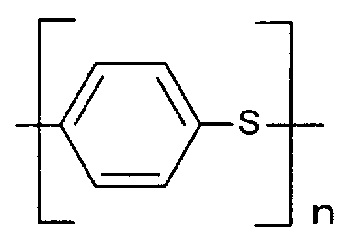

На термопластическую смолу, составляющую формованное изделие из композиции термопластической смолы, каких-либо конкретных ограничений по ее типу не накладывают. Примеры термопластической смолы включают акрилонитрил-бутадиен-стирольные (АБС) смолы, полиэтилентерефталатные (ПЭТФ) смолы, полибутилентерефталатные (ПБТФ) смолы, поликарбонатные (ПК) смолы, полиамидные (ПА) смолы и полифениленсульфидные (ПФС) смолы и их комбинации. В их числе предпочтительной является термопластическая смола, содержащая бензольное кольцо, как в случае поликарбонатного звена, а в особенности предпочтительными являются смола ПБТФ или смола ПФС.

Смолу ПБТФ получают, например, в результате конденсирования 1,4 бутандиола с терефталевой кислотой, и она обладает следующей далее структурой:

[Формула 2]

Смолу ПФС получают, например, в результате конденсирования п-дихлорбензола с сульфидом натрия в амидном растворителе, и она обладает следующей далее структурой:

[Формула 3]

С точки зрения факторов усадки при формовании, прочности материала, механической прочности, стойкости к царапанию и тому подобного композиция термопластической смолы также может содержать неорганический наполнитель, термопластический полимер и тому подобное. В частности, при использовании термопластической смолы, не содержащей бензольного кольца, предпочитается добавлять к ней термопластический полимер, содержащий бензольное кольцо.

Неорганический наполнитель улучшает жесткость формованного изделия из композиции термопластической смолы. На неорганический наполнитель каких-либо ограничений по его типу не накладывают, и может быть использовано известное вещество. Примеры неорганического наполнителя включают: волокнистые наполнители, такие как стеклянные волокна, углеродные волокна и арамидные смолы; порошкообразные наполнители, такие как технический углерод, карбонат кальция, силикат кальция, карбонат магния, диоксид кремния, тальк, стекло, глина, лигнин, слюда, кварцевые порошки и стеклянные шарики; и распыленные углеродные волокна или арамидные волокна. На уровень содержания неорганического наполнителя каких-либо конкретных ограничений не накладывают, и предпочтительно он находится в диапазоне от 5 до 50% (масс.). Данные неорганические наполнители могут быть использованы индивидуально или в комбинации.

Термопластический полимер улучшает стойкость к ударным нагрузкам у формованного изделия из композиции термопластической смолы. На термопластический полимер каких-либо конкретных ограничений по его типу не накладывают. Примеры термопластического полимера, содержащего бензольное кольцо, включают акрилонитрил-бутадиен-стирольные смолы, полиэтилентерефталатные смолы, полибутилентерефталатные смолы, поликарбонатные смолы, полистирольные смолы и смолы простого полифениленового эфира. Примеры термопластического полимера, не содержащего бензольное кольцо, включают полиолефиновые смолы. Данные термопластические полимеры могут быть использованы индивидуально или в комбинации.

Вышеупомянутый композит может быть получен в результате, например, 1) получения профилированного металлического материала с нанесенным покрытием; 2) вставления профилированного металлического материала с нанесенным покрытием в форму для литья под давлением; и 3) присоединения формованного изделия из композиции термопластической смолы к поверхности профилированного металлического материала с нанесенным покрытием. Ниже в настоящем документе будут описываться данные методики настоящего изобретения.

Стадия (1)

На данной стадии при использовании вышеупомянутых методик получают профилированный металлический материал с нанесенным покрытием.

Стадия (2)

Таким образом полученный профилированный металлический материал с нанесенным покрытием вставляют в форму для литья под давлением. Профилированный металлический материал с нанесенным покрытием может быть переработан для получения желательной формы в результате формования в прессе и тому подобного.

Стадия (3)

Композицию термопластической смолы, имеющую высокую температуру, нагнетают при высоком давлении в форму для литья под давлением, включающую профилированный металлический материал с нанесенным покрытием, таким образом вставленный в нее. В данном отношении форму для литья под давлением предпочтительно снабжают отверстием для дегазации, которое обеспечивает плавное течение композиции термопластической смолы. Композиция термопластической смолы, имеющая высокую температуру, вступает в контакт с покрытием, полученным на поверхности профилированного металлического материала с нанесенным покрытием. Температура формы для литья под давлением предпочтительно составляет приблизительно температуру плавления композиции термопластической смолы.

После завершения литья форму открывают и освобождают от содержимого для получения композита. Композит, полученный в результате литья под давлением, после формования может быть подвергнут воздействию обработки отжигом для устранения внутренней деформации, приписываемой усадке при формовании.

Композит, включающий профилированный металлический материал с нанесенным покрытием настоящего изобретения, может быть получен при использовании вышеупомянутых методик.

Как это описывалось выше, формованное изделие из композиции термопластической смолы может быть присоединено к поверхности профилированного металлического материала с нанесенным покрытием настоящего изобретения для получения композита. Профилированный металлический материал с нанесенным покрытием настоящего изобретения включает предварительно определенное покрытие, которое является превосходным с точки зрения адгезии как к профилированному металлическому материалу, так и к формованному изделию из композиции термопластической смолы. Поэтому композит настоящего изобретения является превосходным с точки зрения адгезии между профилированным металлическим материалом и формованным изделием из композиции термопластической смолы и характеристик герметичности между профилированным металлическим материалом с нанесенным покрытием и композицией термопластической смолы.

Ниже в настоящем документе настоящее изобретение будет описываться подробно при обращении к примерам. Однако настоящее изобретение не предполагает ограничения данными примерами.

Примеры

[Пример 1]

В примере 1 получали каждый профилированный металлический материал с нанесенным покрытием и исследовали его на стойкость к коррозии.

1. Получение профилированного металлического материала с нанесенным покрытием

(1) Профилированный металлический материал

В качестве материалов основы для нанесения покрытия в случае профилированных металлических материалов с нанесенным покрытием получали листы нержавеющей стали, лист расплавленной стали с нанесенным покрытием из сплава Zn-Al-Mg, лист расплавленной стали с нанесенным покрытием из Al и листы расплавленной стали с нанесенным покрытием из Zn, содержащим Al.

А. Лист нержавеющей стали

В качестве листов нержавеющей стали получали продукты SUS304 и SUS430 (в обоих случаях с отделкой 2D), имеющие толщину слоя 0,8 мм.

В. Лист расплавленной стали с нанесенным покрытием из сплава Zn-Al-Mg

В качестве листа расплавленной стали с нанесенным покрытием из сплава Zn-Al-Mg получали лист расплавленной стали с нанесенным покрытием из сплава в виде Zn - 6% (масс.) Al - 3% (масс.) Mg, характеризующийся степенью покрытия покрытием 45 г/м2 на одной стороне. Использующимся листом стали основы являлся лист холоднокатаной стали (SPCC), имеющий толщину листа 0,8 мм.

С. Лист расплавленной стали с нанесенным покрытием из Al

В качестве листа расплавленной стали с нанесенным покрытием из Al получали лист расплавленной стали с нанесенным покрытием из сплава в виде Al - 9% (масс.) Si, характеризующийся степенью покрытия покрытием 45 г/м2 на одной стороне. Использующимся листом стали основы являлся лист холоднокатаной стали (SPCC), имеющий толщину листа 0,8 мм.

D. Лист расплавленной стали с нанесенным покрытием из Zn, содержащим Al

В качестве листов расплавленной стали с нанесенным покрытием из Zn, содержащим Al, получали лист расплавленной стали с нанесенным покрытием из сплава в виде Zn - 0,18% (масс.) Al и лист расплавленной стали с нанесенным покрытием из сплава в виде Zn - 55% (масс.) Al, при этом каждый характеризуется степенью покрытия покрытием 45 г/м2 на одной стороне. Использующимися обоими листами стали основы являлись листы холоднокатаной стали (SPCC), имеющие толщину листа 0,8 мм.

(2) Получение материала покрытия

Каждую смолу, содержащую поликарбонатное звено, каждую смолу, свободную от поликарбонатного звена, и различные добавки добавляли в воду таким образом, чтобы массовое соотношение между поликарбонатным (ПК) звеном и совокупной массой смолы достигало бы предварительно определенного соотношения, продемонстрированного в таблице 1, для получения материала покрытия, содержащего 20% нелетучих компонентов, (смотрите таблицу 1). Уровни содержания смолы, содержащей поликарбонатное звено, и смолы, свободной от поликарбонатного звена, в таблице 1 представляют собой их уровни содержания (% (масс.)) в материале покрытия. Каждый материал покрытия дополняли при использовании 0,5% (масс.) фторида аммония (Morita Chemical Industries Co., Ltd.) в качестве травителя, 2% (масс.) коллоидального диоксида кремния (Nissan Chemical Industries, Ltd.) в качестве неорганического соединения и 0,5% (масс.) фосфорной кислоты (Kishida Chemical Co., Ltd.).

Что касается каждой смолы, содержащей поликарбонатное звено, продемонстрированной в таблице 1, то использовали подвергаемый испытанию продукт (уровень содержания сухого твердого вещества: 30% (масс.)), предоставляемый производителем смолы, в виде полиуретановой смолы, содержащей 90% (масс.) поликарбонатного звена. Композицию смолы, образованную из 100% (масс.) поликарбонатного звена, получали при использовании следующего далее способа: лист поликарбоната (TAKIRON Co., Ltd.), имеющий толщину листа 2,0 мм, разрезали на квадраты со стороной, составляющей приблизительно 5 мм, для получения кусков поликарбоната. 30 г кусков поликарбоната, отрезанных таким образом, добавляли к 200 г метиленхлорида и смесь перемешивали в течение 3 часов при нагревании до температуры раствора 40°С в целях растворения кусков поликарбоната в метиленхлориде. При использовании данной стадии получали композицию смолы, образованную из 100% (масс.) поликарбонатного звена.

В случае каждой свободной от поликарбонатного звена смолы, продемонстрированной в таблице 1, использовали продукт HUX-232 (уровень содержания сухого твердого вещества: 30% (масс.), ADEKA Corp.) в качестве полиуретановой смолы, свободной от поликарбонатного звена. В качестве эпоксидной смолы использовали продукт ADEKA Resin EM-0434AN (уровень содержания сухого твердого вещества: 30% (масс.), ADEKA Corp.). В качестве полиолефиновой смолы использовали продукт HARDLEN NZ-1005 (уровень содержания сухого твердого вещества: 30% (масс.), Toyobo Co., Ltd.). В качестве фенольной смолы использовали продукт TAMANOL E-100 (уровень содержания сухого твердого вещества: 52% (масс.), Arakawa Chemical Industries, Ltd.).

(3) Получение покрытия

Каждый материал основы для нанесения покрытия окунали на 1 минуту в водный щелочной раствор для обезжиривания (рН=12), имеющий температуру раствора 60°С, в целях обезжиривания поверхности. После этого каждый материал покрытия наносили на обезжиренную поверхность материала основы для нанесения покрытия при использовании устройства для нанесения покрытия валиком и высушивали при использовании сушилки с обогревом горячим воздухом при пиковой температуре пластины 150°С для получения покрытия, имеющего толщину пленки, продемонстрированную в таблице 1.

b(27,7)

c(22,2)

c(14,8)

d(8,5)

c(12,8)

d(12,8)

c(22,2)

c(33,3)

d(16,2)

- Полиуретановая смола, содержащая звено смолы ПК

А: Полиуретановая смола, содержащая 90% (масс.) звена смолы ПК

В: Композиция смолы, образованная из 100% (масс.) звена смолы ПК

- Смола, свободная от звена смолы ПК

а: полиуретановая смола, свободная от звена смолы ПК, (HUX-232)

b: эпоксидная смола (ADEKA Resin EM-0434AN)

c: полиолефиновая смола (HARDLEN NZ-1005)

d: фенольная смола (TAMANOL E-100)

- Материал основы для нанесения покрытия

1: SUS304

2: SUS430

3: лист расплавленной стали с нанесенным покрытием из сплава в виде Zn - 6% (масс.) Al - 3% (масс.) Mg

4: лист расплавленной стали с нанесенным покрытием из сплава в виде Al - 9% (масс.) Si

5: лист расплавленной стали с нанесенным покрытием из сплава в виде Zn - 0,18% (масс.) Al

6: лист расплавленной стали с нанесенным покрытием из сплава в виде Zn - 55% (масс.) Al

(1) Испытание на стойкость к коррозии

Из каждого профилированного металлического материала с нанесенным покрытием вырезали образец для испытаний (30 мм шириной × 100 мм длиной), который подвергали испытанию на стойкость к коррозии. В соответствии с документом JIS Z 2371 на каждый образец для испытаний с герметизированными торцевыми сторонами в течение 120 часов разбрызгивали водный раствор NaCl при 35°С. После разбрызгивания водного раствора NaCl каждый профилированный металлический материал с нанесенным покрытием оценивали на его стойкость к коррозии исходя из присутствия на поверхности белой ржавчины. Профилированный металлический материал с нанесенным покрытием оценивали как «неудовлетворительный» в случае присутствия белой ржавчины в количестве, составляющем 50% (площ.) и более, как «удовлетворительный» в случае присутствия белой ржавчины в количестве, составляющем 20% (площ.) и более и менее чем 50% (площ.), как «хороший» в случае присутствия белой ржавчины в количестве, составляющем 10% (площ.) и более и менее чем 20% (площ.), и как «превосходный» в случае присутствия белой ржавчины в количестве, меньшем, чем 10% (площ.).

(2) Результаты

Присутствие белой ржавчины на полученных профилированных металлических материалах с нанесенным покрытием продемонстрировано в таблице 2.

Как это продемонстрировано в таблице 2, все полученные профилированные металлические материалы с нанесенным покрытием (профилированные металлические материалы с нанесенным покрытием №№ от 1 до 24) характеризовались благоприятной стойкостью к коррозии. Шероховатая поверхность профилированного металлического материала не может быть подвергнута обработке для предотвращения ржавления вследствие потребности в проявлении анкерного эффекта в отношении формованного изделия из композиции термопластической смолы. Получающийся в результате профилированный металлический материал характеризуется неудовлетворительной стойкостью к коррозии. В противоположность этому профилированный металлический материал с нанесенным покрытием, использующийся в настоящем изобретении, включает покрытие из смолы, полученное на поверхности материала основы для нанесения покрытия, и поэтому является превосходным с точки зрения стойкости к коррозии.

[Пример 2]

В примере 2 получали каждый композит из профилированного металлического материала с нанесенным покрытием и формованного изделия из композиции термопластической смолы и исследовали его на предмет адгезии между профилированным металлическим материалом с нанесенным покрытием и формованным изделием из композиции термопластической смолы и характеристик герметичности по газу между профилированным металлическим материалом с нанесенным покрытием и формованным изделием из композиции термопластической смолы.

1. Получение композита

(1) Профилированный металлический материал с нанесенным покрытием

Получали профилированные металлические материалы с нанесенным покрытием №№ от 1 до 24 из примера 1.

(2) Композиция термопластической смолы

Получали композиции термопластических смол, продемонстрированные в таблице 3. Что касается каждой композиции термопластической смолы, продемонстрированной в таблице 3, то в качестве композиции акрилонитрил-бутадиен-стирольной (АБС) смолы использовали продукт EXCELLOY CK10G20 (не подтверждается присутствие какой-либо отчетливой температуры плавления; Techno Polymer Co., Ltd.). В качестве композиции полиэтилентерефталатной (ПЭТФ) смолы использовали образец (температура плавления: 230°С), предоставляемый производителем смолы. В качестве композиции полибутилентерефталатной (ПБТФ) смолы использовали продукт NOVADURAN 5710F40 (температура плавления: 230°С; Mitsubishi Engineering-Plastics Corp.). В качестве композиции поликарбонатной (ПК) смолы использовали продукт IUPILON GS-2030MR2 (температура плавления: 250°С; Mitsubishi Engineering-Plastics Corp.). В качестве композиции полиамидной (ПА) смолы использовали продукт Amilan CM3511G50 (температура плавления: 216°С; Toray Industries, Inc.). В качестве композиции полифениленсульфидной (ПФС) смолы использовали продукт 1130MF1 (температура плавления: 280°С; Polyplastics Co., Ltd.). Каждая композиция термопластической смолы содержала каждый наполнитель, продемонстрированный в таблице 3. Фактор усадки при формовании представляет собой значение, измеренное в направлении течения.

(3) Получение композита для оценки адгезии

Каждый профилированный металлический материал с нанесенным покрытием вставляли в форму для литья под давлением. В форму для литья под давлением нагнетали каждую композицию термопластической смолы в расплавленном состоянии. Объем части, в которую нагнетают композицию термопластической смолы в форме литья под давлением, соответствует размерам 300 мм в ширину × 100 мм в длину × 4 мм в толщину. Покрытие вводят в контакт с композицией термопластической смолы в области с размерами 30 мм в ширину × 30 мм в длину. Композиция термопластической смолы, нагнетаемая таким образом в форму для литья под давлением, затвердевала с образованием композита из профилированного металлического материала с нанесенным покрытием и формованного изделия из термопластической смолы. Структура композита для оценки адгезии проиллюстрирована на фиг. 1.

(4) Получение композита для оценки характеристик герметичности по газу

В форму для литья под давлением вставляли каждый профилированный металлический материал с нанесенным покрытием, имеющий сквозное отверстие диаметром 10 мм, полученное по центру. В форму для литья под давлением нагнетали каждую композицию термопластической смолы в расплавленном состоянии. Объем части, в которую нагнетают композицию термопластической смолы в форме литья под давлением, соответствует размерам 20 мм в диаметре × 3 мм в толщину. Покрытие вводят в контакт с композицией термопластической смолы в области 5 мм вокруг сквозного отверстия. Композиция термопластической смолы, нагнетаемая таким образом в форму для литья под давлением, затвердевала с образованием композита из профилированного металлического материала с нанесенным покрытием и формованного изделия из термопластической смолы. Структура композита для оценки характеристик герметичности по газу проиллюстрирована на фиг. 2.

2. Оценка композита

(1) Оценка адгезии

Как профилированный металлический материал с нанесенным покрытием, так и формованное изделие из композиции термопластической смолы в композите для оценки адгезии растягивали со скоростью 100 мм/мин в компланарном направлении и измеряли прочность при разрыве (прочность при отслаивании). Композит оценивали как «неудовлетворительный» в случае прочности при отслаивании, меньшей, чем 1,0 кн, как «удовлетворительный» в случае прочности при отслаивании, составляющей 1,0 кн и более и менее чем 1,5 кн, как «хороший» в случае прочности при отслаивании, составляющей 1,5 кн и более и менее чем 2,0 кн, и как «превосходный» в случае прочности при отслаивании, составляющей 2,0 кн и более. Приемлемой считалась адгезия «хорошая» или «превосходная».

(2) Оценка характеристик герметичности по газу

Композит для оценки характеристик герметичности по газу окунали в воду при 35°С на 24 часа, а после этого фиксировали в затворе из нержавеющей стали. Затвор из впускного отверстия для газа заполняли газообразным гелием при давлении 0,3 МПа при одновременном измерении величины протекания гелия поблизости от места присоединения между профилированным металлическим материалом с нанесенным покрытием и формованным изделием из композиции термопластической смолы. Испытание на протекание гелия проводили при использовании детектора протекания (HELIOT714; ULVAC, Inc.) в соответствии с приложением 3 ((норматив) метод испытания на герметичность при использовании гелиевого течеискателя) из документа JIS Z 2331:2006 (Method for helium leak testing). Композит оценивали как «неудовлетворительный» в случае величины протекания гелия, составляющей 1,0×10-3 Па⋅м3/сек и более, как «удовлетворительный» в случае величины протекания гелия, составляющей 1,0×10-5 Па⋅м3/сек и более и менее чем 1,0×10-3 Па⋅м3/сек, как «хороший» в случае величины протекания гелия, составляющей 1,0×10-7 Па⋅м3/сек и более и менее чем 1,0×10-5 Па⋅м3/сек, и как «превосходный» в случае величины протекания гелия, меньшей, чем 1,0×10-7 Па⋅м3/сек. Приемлемыми считались характеристики герметичности по газу «хорошие» или «превосходные».

(3) Результаты оценки

Результаты оценки адгезии и характеристик герметичности по газу для каждого композита продемонстрированы в таблицах 4 и 5.

Композиты из сравнительных примеров от 1 до 6 демонстрировали неудовлетворительные характеристики герметичности по газу, поскольку их покрытия имели толщину пленки, составляющую 1,0 мкм и менее. Композиты из сравнительных примеров от 7 до 10 демонстрировали неудовлетворительную адгезию между профилированным металлическим материалом с нанесенным покрытием и формованным изделием из композиции термопластической смолы и, соответственно, неудовлетворительные характеристики герметичности по газу, поскольку массовое соотношение между поликарбонатным звеном и совокупной массой смолы в их покрытиях составляло менее, чем 15% (масс.). Композиты из сравнительных примеров 11 и 12 характеризовались неудовлетворительной адгезией между профилированным металлическим материалом с нанесенным покрытием и формованным изделием из композиции термопластической смолы, поскольку массовое соотношение между поликарбонатным звеном и совокупной массой смолы в их покрытиях превышало 80% (масс.). В дополнение к этому композиты также демонстрировали неудовлетворительные характеристики герметичности по газу, поскольку их покрытия набухали вследствие окунания в воду при 35°С, так что формованное изделие из композиции термопластической смолы отделялось от профилированного металлического материала с нанесенным покрытием.

В противоположность этому композиты из примеров от 1 до 16 были превосходными с точки зрения адгезии между профилированным металлическим материалом с нанесенным покрытием и формованным изделием из композиции термопластической смолы и характеристик герметичности по газу между профилированным металлическим материалом с нанесенным покрытием и формованным изделием из композиции термопластической смолы, поскольку их покрытия имели толщину пленки, которая попадала в пределы предварительно определенного диапазона, и массовое соотношение между поликарбонатным звеном и совокупной массой смолы в их покрытиях попадало в пределы предварительно определенного диапазона.

Настоящая заявка заявляет приоритет на основе японской патентной заявки № 2013-204251, поданной 30 сентября 2013 года, полное содержание которой, в том числе описание изобретения и чертежи, посредством ссылки включается в настоящий документ.

Применимость в промышленности

Композит, включающий профилированный металлический материал с нанесенным покрытием настоящего изобретения, является превосходным с точки зрения адгезии между профилированным металлическим материалом с нанесенным прикрытием и формованным изделием из композиции термопластической смолы и характеристик герметичности по газу и жидкости. Таким образом, композит может исключить воздействие влажности, коррозионно-активного газа и тому подобного и является подходящим для использования, например, в корпусах инверторов или корпусах блоков БУД (блоков управления двигателем) для автомобилей и в корпусах прецизионных электронных компонентов для электротехнической продукции.

Изобретение относится к профилированному металлическому материалу с нанесенным покрытием для использования в формованном изделии. Профилированный металлический материал с нанесенным покрытием включает профилированный металлический материал и пленку покрытия, полученную на поверхности профилированного металлического материала. Пленка покрытия содержит полиуретановую смолу, содержащую поликарбонатное звено и смолу, не содержащую поликарбонатного звена. Соотношение между массой поликарбонатного звена и совокупной массой смол в пленке покрытия находится в диапазоне от 15 до 80% мас. Толщина пленки покрытия составляет от 1 до 20 мкм. Изобретение решает проблему герметичности и хорошей адгезии покрытия. 2 ил., 5 табл.

Профилированный металлический материал с нанесенным покрытием, включающий:

профилированный металлический материал; и

покрытие, полученное на поверхности профилированного металлического материала, где

покрытие содержит полиуретановую смолу, содержащую поликарбонатное звено, и смолу, не содержащую поликарбонатного звена,

массовое соотношение между поликарбонатным звеном и совокупной массой смолы в покрытии находится в диапазоне от 15 до 80% (мас.), и

покрытие имеет толщину пленки от 1,0 мкм до 20 мкм.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| JP 0063303729 A, 12.12.1988 | |||

| EP 01099542 B1, 10.01.2003 | |||

| RU 2008121294 A, 10.12.2009. | |||

Авторы

Даты

2017-05-02—Публикация

2013-11-25—Подача