ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к покрытому профилированному металлическому материалу, композитному изделию, включающему формованный продукт из термопластической композиции смолы, присоединенный к покрытому профилированному металлическому материалу, и способу получения данного композитного изделия.

УРОВЕНЬ ТЕХНИКИ

Так называемые "профилированные металлические материалы" используются в различных промышленных изделиях, таких как автомобили. Термин "профилированные металлические материалы", используемый в настоящем документе, относится к продукту, изготовленному из металла с приданием ему определенной формы путем применения повышенной температуры, прессования и тому подобное. Примеры профилированных металлических материалов включают металлические листы, отформованные с помощью прессования изделия из металлических листов, и металлические элементы, полученные с помощью способов обработки, таких как литье, штамповка, фрезерование, и порошковая металлургия. Композитное изделие, включающее формованный продукт из композиции смолы, соединенный с профилированным металлическим материалом, используется в различных электронных устройствах, таких как мобильные телефоны сотовой связи и персональные компьютеры, поскольку композитное изделие легче, чем комплектующая деталь, сделанная только из металла, и механически прочнее, чем комплектующая деталь, сделанная только из смолы. Такое композитное изделие до настоящего времени производится с помощью совмещения профилированного металлического материала и формованного продукта из композиции смолы. Однако этот способ для того, чтобы произвести композитное изделие, требует применения большого количества операций и имеет низкую производительность. В связи с этим, в последние годы, композитное изделие обычно изготавливается с помощью соединения формованного продукта композиции смолы с профилированным металлическим материалом посредством прессования с вкладышем.

Для производства композитного изделия путем прессования с вкладышем важно улучшить адгезию между профилированным металлическим материалом и формованным продуктом из композиции смолы. Например, обработка поверхности профилированного металлического материала с целью придания шероховатости до прессования с вкладышем была предложена как способ для повышения адгезии между профилированным металлическим материалом и формованным продуктом из композиции смолы (см. PTLs от 1 до 3). Способы, описанные в PTLs от 1 до 3, включают придание шероховатости поверхности алюминиевого сплава, чтобы, тем самым, улучшить присоединение алюминиевого сплава к формованному продукту из композиции смолы.

СПИСОК ЦИТИРУЕМОЙ ЛИТЕРАТУРЫ

Патентная литература

PTL 1

Заявка на патент Japanese Patent Application Laid-Open No. 2006-027018

PTL 2

Заявка на патент Japanese Patent Application Laid-Open No. 2004-050488

PTL 3

Заявка на патент Japanese Patent Application Laid-Open No. 2005-342895

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

Композитные изделия, описанные в PTLs от 1 до 3, имеют нежеланную недостаточную адгезию между профилированным металлическим материалом и формованным продуктом из композиции смолы, в связи с их соединением, основанном на анкерном эффекте. Кроме того, способы для производства композитного изделия, описанные в PTLs от 1 до 3, значительно усложнили бы производственные операции и привели бы к увеличению себестоимости технологической обработки по приданию шероховатости поверхности профилированному металлическому материалу.

Задачей настоящего изобретения является обеспечение профилированного металлического материала с покрытием, который обладает отличной адгезией к формованному продукту из композиции термопластичной смолы и может быть легко получен. Другой задачей настоящего изобретения является создание композитного изделия, включающего формованный продукт из термопластичной композиции смолы, соединенный с покрытым профилированным металлическим материалом. Следующей задачей настоящего изобретения является создание способа производства данного композитного изделия.

РЕШЕНИЕ ПРОБЛЕМЫ

Авторы настоящего изобретения обнаружили, что вышеупомянутые проблемы могут быть решены с помощью формирования заранее заданного покрытия на поверхности профилированного металлического материала. Авторы настоящего изобретения далее провели исследование, в результате которого реализовали настоящее изобретение.

В частности, настоящее изобретение относится к следующим профилированным металлическим материалам с покрытием.

Профилированный металлический материал с покрытием, включающий профилированный металлический материал и покрытие, сформированное на поверхности профилированного металлического материала, где покрытие включает полиуретановую смолу, содержащую поликарбонатный блок, в которой массовое отношение поликарбонатного блока к общей массе смолы в покрытии составляет от 15 до 80 мас.%, и где покрытие имеет толщину пленки 5 мкм или больше.

Профилированный металлический материал с покрытием согласно [1], в котором покрытие включает оксид, гидроксид или фторид металла, выбранный из группы, состоящей из Ti, Zr, V, Mo и W, или их комбинацию.

Настоящее изобретение также относится к следующим композитным изделиям:

Композитное изделие, включающее: покрытый профилированный металлический материал согласно [1] или [2]; и формованный продукт из композиции термопластичной смолы, соединенный с поверхностью профилированного металлического материала с покрытием.

Композитное изделие согласно [3], в котором композиция термопластичной смолы представляет собой акрилонитрил-бутадиен-стирольную смолу, полиэтилентерефталатную смолу, полибутилентерефталатную смолу, поликарбонатную смолу, полиамидную смолу или полифениленсульфидную смолу или их комбинацию.

Настоящее изобретение далее относится к следующему способу получения композитного изделия.

Способ получения композитного изделия, включающего формованный продукт из композиции термопластичной смолы, соединенный с покрытым профилированным металлическим материалом, где способ включает: обеспечение покрытого профилированного металлического материала; вставку покрытого профилированного металлического материала в форму для литья под давлением; и введение композиции термопластичной смолы в форму для литья под давлением для соединения формованного продукта из композиции термопластичной смолы с поверхностью покрытого профилированного металлического материала, включающего профилированный металлический материал и покрытие, сформированное на поверхности профилированного металлического материала, где покрытие включает полиуретановую смолу, содержащую поликарбонатный блок, в котором массовое отношение поликарбонатного блока к общей массе смолы в покрытии составляет от 15 до 80 мас.%, и, где покрытие имеет пленку толщиной 0,5 мкм или более.

ПРЕДПОЧТИТЕЛЬНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Настоящее изобретение может обеспечить покрытый профилированный металлический материал, имеющий отличную адгезию к формованному продукту из композиции термопластичной смолы, который может быть легко получен, и композитное изделие, включающее формованный продукт из композиции термопластичной смолы, соединенное с покрытым профилированным металлическим материалом.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

1. Покрытый ПРОФИЛИРОВАННЫЙ металлический материал.

Профилированный металлический материал с покрытием настоящего изобретения включает: профилированный металлический материал и покрытие, сформированное на поверхности профилированного металлического материала. Профилированный металлический материал с покрытием может также иметь химически конверсионную пленку, сформированную между профилированным металлическим материалом и покрытием. В дальнейшем в этом документе каждый составной элемент профилированного металлического материала с покрытием будет описан.

(1) Профилированный металлический материал

Профилированный металлический материал, который служит в качестве основного материала для покрытия, не имеет особых ограничений по типу. Примеры профилированного металлического материала включают: металлические листы, такие как холодно-катанные стальные листы, оцинкованные стальные листы, стальные листы, покрытые сплавом Zn-Al, стальные листы, покрытые сплавом Zn-Al-Mg, стальные листы, покрытые сплавом Zn-Al-Mg-Si, стальные листы, покрытые алюминием, стальные листы из нержавеющей стали (включая аустенитные, мартенситные, ферритные и феррит-мартенситные двухслойные нержавеющие стальные листы), алюминиевые листы, листы из алюминиевого сплава и медные листы; прессованные продукты из металлических листов; и различные части металлических деталей, сформированные определенной формы с помощью таких способов обработки, как литье (литье алюминия под давлением, литье цинка под давлением и т.д.), штамповка, фрезерование и порошковая металлургия. Профилированный металлический материал может подвергаться перед нанесением покрытия, в случае необходимости, предварительной обработке известной в технологии, такой как, например, обезжиривание или травление.

(2) Химическая конверсионная пленка

Как упоминалось выше, профилированный металлический материал с покрытием может также иметь химическую конверсионную пленку, сформированную между профилированным металлическим материалом и покрытием. Химическую конверсионную пленку формируют на поверхности профилированного металлического материала и, тем самым, улучшают адгезию покрытия к профилированному металлическому материалу и коррозионную стойкость профилированного металлического материала. Химическая конверсионная пленка может формироваться, по меньшей мере, на области перехода (поверхности соединения), чтобы быть соединенной с формованным продуктом из композиции термопластичной смолы, упомянутом позднее, и с поверхностью профилированного металлического материала, и обычно она формируется на полной поверхности профилированного металлического материала. Химическая конверсионная обработка для формирования химической конверсионной пленки не имеет особых ограничений по типу. Примеры химической конверсионной обработки включают конверсионную обработку хромированием и обработку фосфатированием. Химическая конверсионная пленка, сформированная с помощью химической конверсионной обработки, не является особенно ограниченной по покрывающей способности поверхности при условии, что покрывающая способность попадает в диапазон эффективности для улучшения адгезии покрытия и коррозионной стойкости. Например, покрывающая способность хромированной пленки может быть отрегулирована таким образом, чтобы она достигала от 5 до 100 мг/м2 в пересчете на полное количество Cr. Покрывающая способность свободной от хрома пленки может быть отрегулирована таким образом, чтобы покрывающая способность композиционной пленки Ti-Mo находилась в пределах диапазона от 10 до 500 мг/м2 или покрывающая способность пленки фтористой кислоты находилась в пределах диапазона от 3 до 100 мг/м2 в пересчете на количество фтора или в пересчете на полное количество металлических элементов. Покрывающая способность фосфатной пленки может регулироваться от 0,1 до 5 г/м2.

(3) Покрытие

Покрытие включает полиуретановую смолу, содержащую поликарбонатный блок, улучшающий адгезию формованного продукта из композиции термопластичной смолы к профилированному металлическому материалу. Как упомянуто ниже, покрытие может дополнительно содержать свободный блок поликарбонатной смолы в качестве необязательного компонента. Покрытие, как и в случае химической конверсионной пленки, может формироваться, по меньшей мере, на поверхности соединения поверхности профилированного металлического материала и, как правило, формируется на полной поверхности профилированного металлического материала (или химически конверсионной пленки).

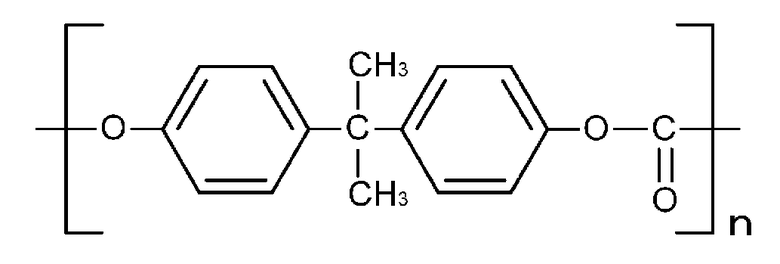

Полиуретановая смола, содержащая поликарбонатный блок, имеет поликарбонатный блок в своей молекулярной цепи. "Поликарбонатный блок" относится к структуре, показанной ниже в молекулярной цепи полиуретановой смолы. Полиуретановая смола, содержащая поликарбонатный блок в основной цепи (такой как бензольное кольцо) и функциональную группу подобна термопластичной смоле, содержащейся в формуемом продукте из композиции термопластичной смолы, упомянутой позже. Соответственно, в случае формования с вкладышем композиции из термопластичной смолы к покрытому профилированному металлическому материалу, полиуретановая смола, содержащая поликарбонатный блок, однородно смешивается с композицией термопластичной смолы для образования крепкой связи между тем, что нужно в данном случае. Таким образом, полиуретановая смола, содержащая поликарбонатный блок, находящаяся в покрытии, может улучшить адгезию формованного продукта из композиции термопластичной смолы к имеющемуся покрытию.

[Формула 1]

Полиуретановая смола, содержащая поликарбонатный блок, может быть приготовлена, например, последовательными стадиями, описанными ниже. Органический полиизоцианат взаимодействует с поликарбонатным полиолом и полиолом, имеющим третичную аминогруппу или карбоксильную группу с образованием уретанового преполимера. Полиолы, за исключением поликарбонатного полиольного соединения, например, сложного полиэфирного полиола, и простого полиэфирного полиола могут использоваться в комбинации в таком диапазоне, который не ставит под угрозу задачи настоящего изобретения.

Третичная аминогруппа уретанового преполимера, полученного таким образом, может быть нейтрализована кислотой или кватернизована кватернизирующим агентом с последующим удлинением цепи с использованием воды для образования катионной полиуретановой смолы, содержащей поликарбонатный блок.

В качестве альтернативы, карбоксильная группа, полученного уретанового преполимера, может быть нейтрализована основным соединением, таким как триэтиламин, триметиламин, диэтонолмонометиламин, диэтилэтаноламин, каустической содой или едким калием для преобразования в карбоксилат с образованием анионной полиуретановой смолы, содержащей поликарбонатный блок.

Поликарбонатный полиол получается посредством реакции карбонатного соединения, такого как диметилкарбонат, диэтилкарбонат, этиленкарбонат или пропиленкарбонат с диольным соединением, таким как этиленгликоль, пропиленгликоль, дипропиленгликоль, неопентилгликоль, метилпентандиол, диметилбутангликоль, бутилэтилпропандиол, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, 1,4-бутандиол, циклогександиол или 1,6-гександиол. Поликарбонатный полиол может быть получен из изоцианатного соединения путем удлинения цепи.

Органический полиизоцианат не имеет особенных ограничений по типу. Примеры органического полиизоцианата включают 2,4-толуолдиизоцианат, 2,6-толуолдиизоцианат, м-пропилендиизоцианат, п-фенилендиизоцианат, 4,4′-дифенилметан-диизоцианат, 2,4′-дифенилметандиизоцианат, 2,2′-дифенилметандиизоцианат, 3,3′-диметил-4,4′-бифенилендиизоцианат, 3,3′-дихлор-4,4′-бифенилендиизоцианат, нафталиндиизоцианат, 1,5-тетрагидронафталиндиизоцианат, тетраметилендиизоцианат, 1,6-гексаметилендиизоцианат, додекаметилендиизоцианат, триметилгексаметилендиизоцианат, 1,3-циклогексилендиизоцианат, 1,4-циклогексилендиизоцианат, ксилилендиизоцианат, тетраметилксилилендиизоцианат, гидрогенизированный ксилилендиизоцианат, лизиндиизоцианат, изофорондиизоцианат и 4,4′-дициклогексилметандиизоцианат. Эти органические полиизоцианаты могут использоваться отдельно или в комбинации.

Покрытие может дополнительно содержать поликарбонатный свободный блок смолы в качестве необязательного компонента. Поликарбонатный свободный блок смолы дополнительно улучшает адгезию покрытия к профилированному металлическому материалу. Поликарбонатный свободный блок смолы не имеет особенных ограничений по типу до той поры, пока смола не содержит поликарбонатный блок в своей молекулярной цепи. Поликарбонатный свободный блок смолы, содержащий полярную группу, является предпочтительным с точки зрения улучшения адгезии покрытия к профилированному металлическому материалу. Примеры типа поликарбонатного свободного блока смолы включают эпоксидные смолы, полиолефиновые смолы, фенольные смолы, акриловые смолы, полиэфирные смолы и поликарбонатный свободный блок полиуретановых смол. Эти смолы могут использоваться отдельно или в комбинации.

Примеры эпоксидных смол включают эпоксидные смолы на основе бисфенола A, эпоксидные смолы на основе бисфенола F и эпоксидные смолы на основе бисфенола AD. Примеры полиолефиновых смол включают полиэтиленовые смолы и полипропиленовые смолы. Примеры фенольных смол включают новолачные смолы и резольные смолы. Свободный поликарбонатный блок полиуретановых смол получают сополимеризацией диолов и диизоцианатов. Примеры диолов включают другие диолы, кроме поликарбонатного диола, например, бисфенол A, 1,6-гександиол и 1,5-пентандиол. Примеры диизоцианатов включают ароматические диизоцианаты, алифатические диизоцианаты и алициклические диизоцианаты.

Массовое отношение поликарбонатного блока к общей массе смолы составляет от 15 до 80 мас.%. Поликарбонатный блок при массовом отношении менее чем 15 мас.% может дать недостаточную адгезию формованному продукту из композиции термопластичной смолы к покрытию. С другой стороны поликарбонатный блок при массовом отношении, превышающем 80 мас.%, может дать недостаточную адгезию покрытия к профилированному металлическому материалу. Массовое отношение поликарбонатного блока к общей массе смолы можно определять с помощью спектроскопии ядерного магнитного резонанса (ЯМР-анализ) с использованием образца покрытия, растворенного в хлороформе.

Предпочтительно, чтобы покрытие дополнительно содержало оксид, гидроксид или фторид металла (вентильный металл), выбранный из группы, состоящей из Ti, Zr, V, Mo и W или их комбинации. Любое из этих металлических соединений, диспергированное в покрытие, может дополнительно улучшить коррозионную стойкость профилированного металлического материала. Особенно фтористые соединения этих металлов, как также можно предполагать, подавят коррозию области дефекта пленки на основании их эффектов самовосстановления.

Покрытие может дополнительно содержать растворимый или плохо растворимый фосфат металла или комплексный фосфат. Растворимый фосфат металла или комплексный фосфат дополнительно улучшают коррозионную стойкость профилированного металлического, дополняя эффекты самовосстановления металлического фтористого соединения (соединений), упомянутого выше. Плохо растворимый фосфат металла или комплексный фосфат, диспергированный в покрытие, улучшает прочность пленки. Растворимый или плохо растворимый фосфат металла или комплексный фосфат является, например, солью Al, Ti, Zr, Hf, Zn или тому подобное.

Покрытие не имеет особых ограничений по толщине пленки до тех пор, пока толщина пленки составляет 0,5 мкм или больше. Покрытие, имеющее толщину пленки меньше чем 0,5 мкм, не могло бы в достаточной степени улучшить адгезию формованного продукта из композиции термопластичной смолы к профилированному металлическому материалу. Верхний предел толщины пленки покрытия не имеет особых ограничений и может приблизительно составлять 20 мкм. Покрытие, имеющее толщину пленки даже превышающую 20 мкм, как могут ожидать, не даст дополнительного улучшения адгезии.

Покрытие может быть дополнено реактивом для травления, неорганическим соединением, смазкой, цветным пигментом, красителем и т.п. в дополнение к смоле(ам), упомянутой выше. Реактив для травления улучшает адгезию покрытия к профилированному металлическому материалу, активируя поверхность профилированного металлического материала. Фтористое соединение, такое как фтористоводородная кислота, фтористый аммоний, фтористоциркониевая кислота или фтористотитановая кислота используются в качестве реактива для травления. Неорганическое соединение улучшает гидравлическое сопротивление путем уплотнения покрытия. Примеры неорганического соединения включают: золи неорганических оксидов, таких как диоксид кремния, оксид алюминия, и диоксид циркония; и фосфаты, такие как фосфат натрия, фосфат кальция, фосфат марганца и фосфат магния. Примеры смазывающего вещества включают: органические смазывающие вещества, такие как смазочные вещества на основе фтора, смазочные вещества на основе полиэтилена и смазочные вещества на основе стирола; и неорганические смазывающие вещества, такие как дисульфид молибдена и тальк. Дальнейшее добавление неорганического пигмента, органического пигмента, органического красителя или т.п., может придать заданный цветовой тон покрытию.

Профилированный металлический материал с покрытием настоящего изобретения особенно не ограничен способом его получения. Профилированный металлический материал с покрытием настоящего изобретения может быть получен следующим способом.

Во-первых, обеспечивается профилированный металлический материал, служащий в качестве основного материала для покрытия. Когда формируется химическая конверсионная пленка, химическая конверсионная обработка выполняется до формирования покрытия. Когда химическая конверсионная пленка не формируется, покрытие формируется непосредственно на профилированном материале.

В случае формирования химической конверсионной пленки на поверхности профилированного металлического материала химическая конверсионная пленка может быть сформирована путем нанесения рабочего раствора химической конверсионной обработки на поверхность профилированного металлического материала с последующей сушкой. Способ нанесения рабочего раствора химической конверсионной обработки особенно не ограничен и может соответствующим образом быть выбран из способов, известных в данной области техники. Примеры таких способов нанесения включают: нанесение раствора с помощью валка, наливом, с помощью вращения, распыления и способом погружения с последующим извлечением. Условия сушки рабочего раствора для химической конверсионной обработки могут соответствующим образом быть установлены в зависимости от композиции раствора химической конверсионной обработки и т.д. Например, профилированный металлический материал, имеющий на поверхности нанесенный на нее рабочий раствор химической конверсионной обработки, может быть помещен в сушильный шкаф без промывки его водой и затем нагрет из расчета максимальной температуры пластины в пределах диапазона от 80 до 250°C для образования однородной химической конверсионной пленки на поверхности профилированного металлического материала.

Покрытие может быть сформировано на поверхности металлического материала с определенной формой (или на химической конверсионной пленке) путем нанесения на него материала покрытия, содержащего вышеупомянутую полиуретановую смолу, содержащую поликарбонатный блок, с последующим прокаливанием. Способ нанесения материала покрытия не имеет особых ограничений и может быть соответствующим образом выбран из способов, известных в данной области техники. Примеры таких способов нанесения включают нанесения покрытия с помощью валка, наливом, с помощью вращения, распыления и способа погружения с последующим извлечением. Условия прокаливания материала покрытия может быть соответствующим образом установлены в соответствии с композицией материала покрытия и т.д. Например, профилированный металлический материал после нанесения на него материала покрытия может быть помещен в сушильный шкаф и высушен сушкой с горячим воздухом из расчета максимальной температуры пластины в пределах диапазона от 110 до 200°C с образованием однородного покрытия на поверхности профилированного металлического материала (или на химической конверсионной пленке).

Как описано выше, покрытый профилированный материал, настоящего изобретения имеет покрытие, включающее предопределенное количество полиуретановой смолы, содержащей поликарбонатный блок, и поэтому обладает превосходной адгезией к формованному продукту из композиции термопластичной смолы. Кроме того, покрытый профилированный материал настоящего изобретения может быть легко получен всего лишь путем нанесения материала покрытия, содержащего полиуретановую смолу, включающую поликарбонатный блок с последующим прокаливанием.

2. Композитное изделие

Формованный продукт композиции термопластичной смолы может быть присоединен к поверхности профилированного металлического материала с покрытием настоящего изобретения для получения композитного изделия.

Формованный продукт композиции термопластичной смолы соединяется с поверхностью вышеупомянутого профилированного металлического материала с покрытием (более точно с поверхностью покрытия). Форма формованного продукта из композиции термопластичной смолы особенно не ограничена и может быть соответствующим образом выбрана в зависимости от использования.

Термопластичная смола является составляющей формуемого продукта из композиции термопластичной смолы и особенно не ограничена его типом. Примеры термопластичной смолы включают смолы акрилонитрил-бутадиен-стирольные (ABS), смолы полиэтилентерефталатные (PET), смолы полибутилентерефталатные (PBT), смолы поликарбонатные (PC), смолы полиамидные (PA), смолы полифениленсульфидные (PPS) и их комбинации. Среди них предпочтительной является термопластичная смола, содержащая бензольное кольцо, как в поликарбонатном блоке, а также PBT смола или PPS смола являются особенно предпочтительными.

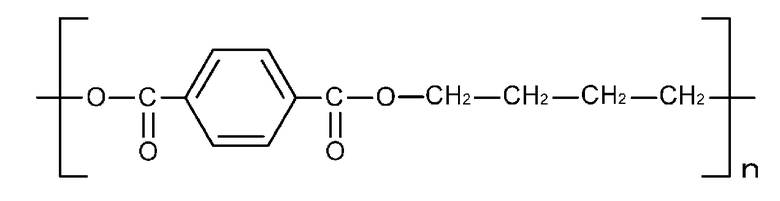

Смола PBT получается, например, путем конденсации 1,4-бутандиола с терефталевой кислотой и имеет следующую структуру:

[Формула 2]

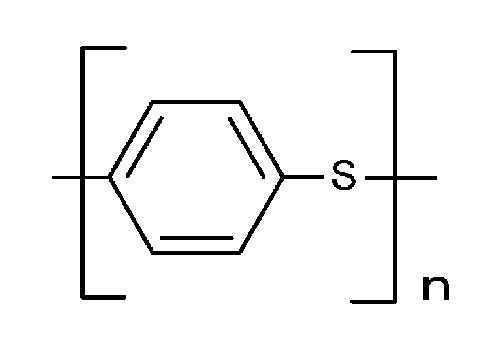

Смола PPS получается, например, путем конденсации п-дихлорбензола с сульфидом натрия в амидном растворителе и имеет следующую структуру:

[Формула 3]

Композиция термопластичной смолы может также содержать неорганический наполнитель, термопластичный полимер и тому подобное, в зависимости от факторов: усадки при литье под давлением, прочности материала, механической прочности, сопротивления царапинам и т.д. В частности для того, чтобы использовать термопластичную смолу, не имеющую бензольного кольца, является предпочтительным добавлять к ней термопластичный полимер, имеющий бензольное кольцо.

Неорганический наполнитель улучшает жесткость формованного продукта из композиции термопластичной смолы. Неорганический наполнитель не имеет особых ограничений по типу, и известное вещество может быть использовано. Примеры неорганического наполнителя включают: волокнистые наполнители, такие как стекловолокно, углеродные волокна и арамидные смолы; порошковые наполнители, такие как технический углерод, карбонат кальция, силикат кальция, карбонат магния, диоксид кремния, тальк, стекло, глину, лигнин, слюду, кварцевые порошки и стеклянные шарики; и тонкодисперсные углеродные волокна или арамидные волокна. Содержание неорганического наполнителя конкретно не ограничено и предпочтительно находится в диапазоне от 5 до 50 мас.%. Эти неорганические наполнители могут использоваться отдельно или в комбинации.

Термопластичный полимер улучшает стойкость к ударным нагрузкам формованного продукта из композиции термопластичной смолы. Термопластичный полимер не имеет особых ограничений по типу. Примеры термопластичного полимера, имеющего бензольное кольцо, включают смолы акрилонитрил-бутадиен-стирольные, смолы полиэтилентерефталатные, смолы полибутилентерефталатные, поликарбонатные смолы, полистирольные смолы и полифениленэфирные смолы. Примеры термопластичного полимера, не имеющего бензольное кольцо, включают полиолефиновые смолы. Эти термопластичные полимеры могут использоваться отдельно или в комбинации.

3. Способ получения композитного изделия

Способ получения композитного изделия настоящего изобретения включает: 1) обеспечение профилированного металлического материала с покрытием; 2) вкладывание профилированного металлического материала с покрытием в форму для литья под давлением; и 3) соединение формованного продукта из композиции термопластичной смолы с поверхностью профилированного металлического материала с покрытием.

В дальнейшем будут описаны эти стадии настоящего изобретения.

Стадия (1)

Профилированный металлический материал с покрытием обеспечивается в соответствии с процедурами, упомянутыми выше.

Стадия (2)

Профилированный металлический материал с покрытием, обеспеченный таким образом, вставляется в форму для литья под давлением. Профилированный металлический материал с покрытием может быть преобразован в заданный пространственный контур с помощью прессования и т.п.

Стадия (3)

Композиция термопластичной смолы, имеющая высокую температуру, вводится под высоким давлением в форму для литья под давлением, имеющую покрытый профилированный металлический материал соответственно вставленный в нее. В этом отношении форма для литья под давлением предпочтительно снабжается портом дегазации, который позволяет композиции термопластичной смолы плавно течь. Композиция термопластичной смолы, имеющая высокую температуру, входит в соприкосновение с покрытием, сформированным на поверхности профилированного металлического материала с покрытием. Температура формы для литья под давлением предпочтительно находится около точки плавления композиции термопластичной смолы.

После завершения литья под давлением форму открывают и освобождают для получения композитного изделия. Композитное изделие, полученное с помощью литья под давлением, может быть подвергнуто после формования процедуре отжига, чтобы снять внутреннее напряжение, которое может быть отнесено к усадке при литье под давлением.

Композитное изделие настоящего изобретения может быть получено с помощью этих операций.

Как описано выше, формованный продукт из композиции термопластичной смолы может быть присоединен к поверхности профилированного металлического материала с покрытием настоящего изобретения, чтобы получить композитное изделие. Покрытый профилированный материал настоящего изобретения имеет предопределенное покрытие, которое имеет отличную адгезию как к профилированному металлическому материалу, так и к формованному продукту из композиции термопластичной смолы. По этой причине, композитное изделие настоящего изобретения обладает отличной адгезией между профилированным металлическим материалом и формованным продуктом из композиции термопластичной смолы.

В дальнейшем настоящее изобретение будет описано подробно со ссылкой на примеры. Тем не менее, настоящее изобретение не предназначено, чтобы быть ограниченным этими примерами.

ПРИМЕРЫ

[Пример 1]

В примере 1, каждый профилированный металлический материал с покрытием был обеспечен и исследован на его устойчивость к коррозии.

Подготовка металлического материала с покрытием.

(1) Профилированный металлический материал

Листы из нержавеющей стали; стальной лист, покрытый сплавом Zn-Al-Mg; стальной лист, покрытый сплавом Al; и стальные листы, покрытые сплавом Zn, содержащим Al, были предоставлены в качестве базовых материалов, которые будут покрыты вместо покрытия профилированных металлических материалов.

A. Лист нержавеющей стали

SUS304 и SUS430 (оба 2D-fmish), имеющие толщину листа 0,8 мм были представлены в виде листов нержавеющей стали.

B. Расплав Zn-Al-Mg, покрывающий сплавом стальной лист.

Расплав Zn-6 мас.% Al-3 мас.% Mg, покрывающий сплавом одну сторону стального листа с покрывающей способностью 45 г/м2, был представлен, как расплав Zn-Al-Mg, покрывающий сплавом стальной лист.

Основой используемого стального листа был холодно-катанный стальной лист (SPCC), имеющий толщину листа 0,8 мм.

C. Стальной лист покрытый расплавом Al

Расплав Al-9 мас.% Si сплава, покрывающий одну сторону стального листа с покрывающей способностью 45 г/м2, был представлен как стальной лист, покрытый расплавом Al. Основой стального листа был холодно-катанный стальной лист (SPCC), имеющий толщину листа 0,8 мм.

D. Стальной лист, покрытый Al- содержащим расплавом Zn,

Расплав Zn-0,18 мас.% A1, покрывающий сплавом стальной лист и расплав Zn-55 мас.% A1, покрывающий сплавом стальной лист, где каждый из которых имеет покрывающую способность 45 г/м2 с одной стороны, были представлены как стальные листы, покрытые Al-содержащим расплавом Zn. Основой обоих стальных листов были холодно-катанные стальные листы (SPCC), имеющие толщину листа 0,8 мм.

(2) Получение материала покрытия

Каждая смола, содержащая поликарбонатный блок, каждый поликарбонатный свободный блок смолы, и различные добавки были добавлены в воду таким образом, чтобы массовое отношение поликарбонатного блока (PC) к общей массе смолы достигало предопределенного отношения, показанного в таблице 1, для приготовления материала покрытия, имеющего 20% нелетучих компонентов (см. таблицу 1). Когда использовались множества свободных поликарбонатных блоков смолы, то эти свободные поликарбонатные блоки смолы добавлялись к ней в равных количествах. Каждый материал покрытия был дополнен 0,5 мас.% фтористого аммония от поставщика (Morita Chemical Industries Co., Ltd.) в качестве вещества для травления, 2 мас.% коллоидного диоксида кремния от поставщика (Nissan Chemical Industries, Ltd.) в качестве неорганического соединения и 0,5 мас.% фосфорной кислоты от поставщика (Kishida Chemical Co., Ltd.).

A. Смола, содержащая поликарбонатный блок

Что касается каждой смолы, содержащей поликарбонатный блок, показанной в таблице 1, смолу SF-420 (Dai-Ichi Kogyo Seiyaku Co., Ltd.), использовали в качестве полиуретановой смолы, содержащей 50 мас.% поликарбонатного блока. Смолу SF-470 (Dai-Ichi Kogyo Seiyaku Co., Ltd.) использовали в качестве полиуретановой смолы, содержащей 70 мас.% поликарбонатного блока. Смолу HUX-386 (ADEKA Corp.) использовали в качестве полиуретановой смолы, содержащей 80 мас.% поликарбонатного блока. Продукт для испытаний был предоставлен производителем смолы в виде полиуретановой смолы, содержащей 90 мас.% поликарбонатного блока. Композицию смолы, состоящую из 100 мас.% поликарбонатного блока, приготавливали следующим способом: поликарбонатный лист от поставщика (TAKIRON Co., Ltd.) с толщиной листа 2,0 мм разрезали примерно на квадраты по 5 мм для получения поликарбонатных образцов. К 200 г хлористого метилена добавляли 30 г вырезанных таким образом поликарбонатных образцов, и смесь перемешивали в течение 3 часов при нагревании раствора до температуры 40°C для растворения поликарбонатных образцов в хлористом метилене. Композиция смолы, состоящая из 100 мас.% поликарбонатного блока, была приготовлена в этой стадии.

B. Свободный поликарбонатный блок смолы

Что касается каждого свободного поликарбонатного блока смолы, как показано в таблице 1, смолы HUX-232 (ADEKA Corp.) или SF-170 (Dai-Ichi Kogyo Seiyaku Co., Ltd.) использовались в качестве свободного поликарбонатного блока полиуретановой смолы. Смолы ADEKA EM-046 IN (ADEKA Corp.) или Super Ester E650 (Arakawa Chemical Industries, Ltd.) использовались в качестве эпоксидной смолы. Смолы HARDLEN NZ-1005 от (Toyobo Co., Ltd.) или MGP1650 от (Maruyoshi Chemical Co., Ltd.) использовались в качестве полиолефиновой смолы. Смолы TAMANOL E-100 от (Arakawa Chemical Industries, Ltd.) или IG-1002 от (DIC Corp.) использовались в качестве фенольной смолы.

(3) Формирование покрытия

Каждый базовый покрываемый материал погружали на 1 минуту в водный раствор щелочи с температурой 60°C (pH=12) для обезжиривания поверхности. Впоследствии, каждый материал покрытия применяли к обезжиренной поверхности базового покрываемого материала, используя устройство для нанесения покрытия валиком, и сушили с использованием устройства сушки горячим воздухом при максимальной для металла температуре 150°C, чтобы сформировать покрытия с толщиной пленки, показанной в таблице 1.

- Полиуретановая смола, содержащая PC блок

A: Полиуретановая смола, содержащая 50 мас.% PC блока (SF-420)

B: Полиуретановая смола, содержащая 70 мас.% PC блока (SF-470)

C: Полиуретановая смола, содержащая 80 мас.% PC блока (HUX-386)

D: Полиуретановая смола, содержащая 90 мас.% PC блока

E: композиция смолы, состоящая из 100 мас.% PC блока

- Свободный PC блок смолы

a: Свободный РС блок полиуретановой смолы (HUX-232)

b: Свободный РС блок полиуретановой смолы (SF-170)

c: Эпоксидной смолы (ADEKA Смолы EM-046 IN)

d: Эпоксидной смолы (Super Ester E650)

e: Полиолефиновой смолы (HARDLEN NZ-1005)

f: Полиолефиновой смолы (MGP1650)

g: Фенольной смолы (TAMANOL E-100)

h: Фенольной смолы (IG-1002)

- Основной покрываемый материал

1: SUS304 10

2: SUS430

3: Расплав Zn-6 мас.% Al-3 мас.% Mg, покрывающий сплавом стальной лист

4: Расплав Al-9 мас.% Si, покрывающий сплавом стальной лист

5: Расплав Zn-0,18 мас.% Al, покрывающий сплавом стальной лист

6: Расплав Zn-55 мас.% Al, покрывающий сплавом стальной лист

2. Оценка профилированного металлического материала с покрытием

(1) Испытание на устойчивость к коррозии

Испытуемый образец (30 мм ширины × 100 мм длины) вырезали из каждого покрытого металлического материала, обладающего определенной формой и подвергали испытанию на устойчивость к коррозии. В соответствии с JIS Z 2371, водный раствор NaCl при температуре 35°C распыляли на герметичную торцевую поверхность каждого испытуемого образца в течение 120 часов. После распыления водного раствора NaCl каждый покрытый профилированный материал оценивали на стойкость к коррозии на основе появления на их поверхности белой ржавчины. Покрытый профилированный материал оценивали как "Плохо", когда появлялась белая ржавчина на 50% площади или более, как "удовлетворительно", когда появлялась белая ржавчина на 20% площади или более, но меньше, чем на 50% площади, как "Хорошо", когда появлялась белая ржавчина на 10% площади или более, но меньше, чем на 20% площади, и как "Отлично", когда появлялась белая ржавчина на площади меньше чем 10%.

(2) Результаты

Появление белой ржавчины на предоставленных профилированных металлических материалах с покрытием показано в таблице 2.

ржавчины (% площади)

Как показано в таблице 2, все представленные профилированные металлические материалы с покрытием (профилированные металлические материалы с покрытием с №1 по 24) имели благоприятную устойчивость к коррозии. Шероховатая поверхность профилированного металлического материала не может быть подвергнута предупреждению коррозии в связи с вынужденным проявлением анкерного эффекта на формованный продукт из композиции термопластичной смолы. В результате профилированный металлический материал имеет недостаточную стойкость к коррозии. В отличие от этого профилированный металлический материал с покрытием, использованный в настоящем изобретении, имеет смолу, формирующую покрытие на поверхности основного покрываемого материала, и, поэтому имеет превосходную стойкость к коррозии.

[Пример 2]

В примере 2, каждое композитное изделие из профилированного металлического материала с покрытием и формованного продукта из композиции термопластичной смолы были приготовлены и испытаны на качество адгезии между профилированным металлическим материалом с покрытием и формованным изделием из композиции термопластичной смолы.

1. Подготовка композитного изделия

(1) Профилированный металлический материал с покрытием.

Были предоставлены образцы профилированного покрытого металлического материала с №1 по 24 из примера 1.

(2) Композиция термопластичной смолы

Были приготовлены композиции из термопластичных смол, представленные в таблице 3. Что касается каждой композиции из термопластичной смолы, представленной в таблице 3, смола EXCELLOY CK10G20 (подтверждено, что она не отличается температурой плавления; от Techno Polymer Co., Ltd.) была использована в качестве акрилонитрил-бутадиен-стирольной (ABS) композиции смолы. Образец (точка плавления: 230°C), предоставленный производителем смолы, использовался в качестве полиэтилентерефталатной (PET) композиции смолы. Смола NOVADURAN 5710F40 (точка плавления: 230°C; от Mitsubishi Engineering-Plastics Corp.) использовалась в качестве полибутилентерефталевой (PBT) композиции смолы. Смола IUPILON GS-2030MR2 (точка плавления: 250°C; от Mitsubishi Engineering-Plastics Corp.) использовалась в качестве поликарбонатной (PC) композиции смолы. Смола Amilan CM3511G50 точка плавления: 216°C; от Toray Industries, Inc.) использовалась в качестве полиамидной (PA) композиции смолы. Смола 1130MF1 (точка плавления: 280°C; от Polyplastics Co., Ltd.) использовалась в качестве полифениленсульфидной композиция (PPS) смолы. Каждая композиция термопластичной смолы содержала наполнитель, показанный в таблице 3. Коэффициент усадки при литье под давлением представлял собой величину, измеренную в направлении потока.

(3) Соединение (прессование вкладыша) формованного продукта из композиции термопластичной смолы

Каждый профилированный металлический материал с покрытием был вставлен в форму для литья под давлением. Каждая композиция термопластичной смолы в расплавленном состоянии была введена в форму для литья под давлением. Объем части формы, в которую вводилась композиция термопластичной смолы для литья под давлением, составляла 30 мм в ширину × 100 мм в длину × 4 мм в толщину. Покрытие контактировало с композицией термопластичной смолы в области шириной 30 мм × длиной 30 мм. Композиция термопластичной смолы, таким образом введенная в форму для литья под давлением, затвердевала с получением композитного изделия из профилированного металлического материала с покрытием и формованного продукта из термопластичной смолы.

2. Оценка адгезии

(1) Измерение прочности на отрыв

Покрытый профилированный материал и формованный продукт из композиции термопластичной смолы растягивали при скорости 100 мм/мин в одной плоскости, и измеряли прочность на разъединение (прочность на отрыв). Композиционное изделие оценивали как "Плохо", когда прочность на отрыв составляла менее чем 1,0 кН, как "Удовлетворительно", когда прочность на отрыв составляла 1,0 kH или более, но менее чем 1,5 кН, и как "Отлично", когда прочность на отрыв составляла 2,0 кН или более.

(2) Результаты

Результаты измерений прочности на отрыв оцененных композитных изделий показаны в таблице 4.

Композитные изделия из сравнительных примеров 1 и 2 имели плохую адгезию между профилированным металлическим материалом с покрытием и формованным продуктом из композиции термопластичной смолы, потому что их покрытия имели толщину пленки менее чем 0,5 мкм. Композитные изделия из сравнительных примеров от 3 до 8 имели плохую адгезию между профилированным металлическим материалом с покрытием и формованным продуктом из композиции термопластичной смолы, потому что массовое отношение поликарбонатного блока к общей массе смолы в их покрытиях не попадали в заранее предопределенный диапазон. В отличие от этого, композитные изделия примеров от 1 до 23 имели отличную адгезию между покрытым профилированным металлическим материалом и формованным продуктом из композиции термопластичной смолы, потому что их покрытия имели толщину пленки, которая попадала в заранее предопределенный диапазон, и потому что массовое отношение поликарбонатного блока к общей массе смолы в их покрытиях не выходили за рамки заранее предопределенного диапазона.

Настоящая заявка заявляет приоритеты, основанные на японской патентной заявке Japanese Patent Application 10 No. 2012-079751, предъявленной к регистрации 30 марта 2012 года и заявки на патент Japanese Patent Application No. 2012-246469, предъявленной к регистрации 8 ноября 2012 года. Содержание этих приложений, описанное в спецификации и прилагаемых чертежах, включено в настоящий документ в виде ссылки во всей их полноте.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Композитное изделие настоящего изобретения обладает отличной адгезией между профилированным металлическим материалом с покрытием и формованным продуктом из композиции термопластичной смолы, и, как таковое, предпочтительно используется, например, в различных электронных устройствах, бытовой электронике, медицинском оборудовании, автомобилях, автомобильных аксессуарах и конструкционных материалах.

Изобретение относится к композитному изделию из профилированного металлического материала с покрытием. Изделие включает профилированный металлический материал с покрывающей пленкой, сформированной на поверхности профилированного металлического материала; присоединенный к покрытой поверхности формованный продукт из композиции термопластичной смолы. Пленочное покрытие включает полиуретановую смолу, содержащую поликарбонатный блок с массовым отношением поликарбонатного блока к общей массе смолы в пленочном покрытии от 15 до 80 мас.%. Толщина пленочного покрытия составляет 0,5 мкм или больше. Изобретение позволяет улучшить качество изделия за счет улучшенной адгезии между профилированным металлическим материалом и формованным продуктом из композиции смолы и упростить способ получения изделия. 2 н. и 1 з.п. ф-лы, 4 табл., 2 пр.

1. Композитное изделие, включающее:

профилированный металлический материал с покрытием; и

формованный продукт из композиции термопластичной смолы, присоединенный к поверхности профилированного металлического материала с покрытием, где

профилированный металлический материал с покрытием включает профилированный металлический материал и покрытие, сформированное на поверхности профилированного металлического материала,

покрытие включает полиуретановую смолу, содержащую поликарбонатный блок,

массовое отношение поликарбонатного блока к общей массе смолы в покрытии составляет от 15 до 80 мас.%; и

толщина пленки покрытия составляет 0,5 мкм или больше.

2. Композитное изделие по п.1, в котором композиция термопластичной смолы представляет собой акрилонитрил-бутадиен-стирольную смолу, полиэтилентерефталатную смолу, полибутилентерефталатную смолу, поликарбонатную смолу, полиамидную смолу или полифениленсульфидную смолу или их комбинацию.

3. Способ получения композитного изделия, содержащего формованный продукт из композиции термопластичной смолы, присоединенный к профилированному металлическому материалу с покрытием, где способ включает:

обеспечение профилированного металлического материала с покрытием;

вставку покрытого профилированного металлического материала в форму для литья под давлением; и

введение композиции термопластичной смолы в форму для литья под давлением для соединения формованного продукта из композиции термопластичной смолы с поверхностью профилированного металлического материала с покрытием, где

профилированный металлический материал с покрытием содержит профилированный металлический материал и покрытие, сформированное на поверхности профилированного металлического материала, причем

покрытие включает полиуретановую смолу, содержащую поликарбонатный блок,

массовое отношение поликарбонатного блока к общей массе смолы в покрытии составляет от 15 до 80 мас.%, и

толщина пленки покрытия составляет 0,5 мкм или больше.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| ДИОДНЫЙ ДЕЛИТЕЛЬ | 0 |

|

SU285974A1 |

| US 5985080 A1,16.11.1999 | |||

| ПЕЧЬ МАЛОЙ ТЕПЛОЕМКОСТИ | 1927 |

|

SU5987A1 |

| ИСКУССТВЕННАЯ ФОЛЬГА | 2003 |

|

RU2245792C1 |

Авторы

Даты

2015-08-10—Публикация

2013-03-26—Подача