ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области полиуретановых композиций и катализаторов для полиуретановых композиций.

Уровень техники

Полиуретановые композиции давно известны и находят применение во многих областях. Обычно в профессиональных кругах делают различие между однокомпонентными и двухкомпонентными полиуретановыми композициями. Однокомпонентные полиуретановые композиции отверждаются под действием атмосферной влаги. Двухкомпонентные полиуретановые композиции содержат компонент отверждающего агента в качестве второго компонента, который содержит, в основном, полиамины и/или полиолы. В обоих случаях используют соединения, содержащие изоцианатную группу, или преполимеры.

Для ускорения отверждения добавляют катализаторы. Хотя известны многие катализаторы для полиуретанов, тем не менее большинство из них не являются особенно селективными в отношении реакции уретанизации, то есть реакции спиртовых ОН групп с изоцианатными группами; напротив, они в различной степени катализируют также другие реакции изоцианатной группы, такие как образование аллофаната и биурета, или циклотримеризацию. В частности, реакция уретанизации обычно конкурирует с реакцией изоцианатных групп с водой, которая приводит к образованию карбамидных групп с высвобождением газообразного диоксида углерода. В случае многочисленных полиуретановых композиции, особенно если они используются в качестве клея или герметика, покрытия или заливочной смолы, эта побочная реакция имеет разрушительное действие, поскольку при отверждении она приводит к образованию пузырьков и, следовательно, к снижению размерной стабильности, уменьшению прочности склеивания, ослаблению механической прочности, неудовлетворительному внешнему виду и к слабо воспроизводимым результатам. Вода, которая отвечает за образование пузырьков, появляется из остаточного содержания воды компонентов композиции, в частности полиолов и наполнителей, которые после процессов высушивания в различной степени сохраняют влагу и имеют типичное содержание остаточной воды от 0,01 до 0,5 вес. %, или из влаги окружающей среды, которая проникает в композицию за счет диффузии из воздуха или из субстратов, которая возникает особенно при высокой атмосферной влажности, в случае пористых субстратов и/или гидрофильных полиолов, таких как полиэфир-полиолы, часто используемые на практике. Аминные катализаторы, которые во многих случаях используют на практике, например, третичные амины, а также оловянные катализаторы, например, диалкилолова карбоксилаты, представляют собой в точности те катализаторы, которые зачастую приводят к выраженному образованию пузырьков. Содержание остаточной в воды в полиуретановой композиции, кроме того, имеет тот эффект, что чувствительные к гидролизу катализаторы, такие как карбоксилаты висмута, дезактивируются, например, если композицию не используют в течение продолжительного времени перед ее применением (хранение), что оказывает отрицательное влияние на скорость отверждения и механические свойства. В случае некоторых известных катализаторов, например, карбоксилатов диалкилолова, устойчивость отвержденной композиции при этом становится недостаточной при термическом напряжении, при этом катализатор обусловливает снижение молекулярного веса, то есть деполимеризацию, с уменьшением механической прочности. Более того, многие из известных катализаторов являются твердыми при комнатной температуре и слабо растворимы в полиуретановых исходных материалах или в пластификаторах, поэтому для их применения в композициях, которые отверждаются при комнатной температуре необходимо использовать органические растворители. Наконец, некоторые из известных катализаторов, особенно на основе соединений тяжелых металлов, представляют собой токсикологическую опасность.

Известно также применение в определенных полиуретановых композициях цинковых соединений в качестве катализаторов для отверждаемых композиций. Как правило, используют карбоксилаты цинка(II), в частности, бис(2-этилгексаноат) цинка(II) или бис(неодеканоат) цинка(II). Тем не менее, такие цинковые соединения представляют собой принципиально преимущественные катализаторы, поскольку, с одной стороны, в отличие от соединений переходных металлов, например, ванадия, железа, марганца или кобальта, они являются бесцветными или лишь слабо окрашенными, и они едва ли вызывают какое-либо изменение цвета, а с другой стороны - в отличие от соединений других d10 переходных металлов, кадмия и ртути, а также соседних металлов основной группы, таких как олово, свинец или сурьма, они значительно более токсикологически безопасны. Однако каталитическая активность карбоксилатов цинка(II) в отношении реакции уретанизации относительно низкая, поэтому на практике карбоксилаты цинка(II), как правило, могут быть использованы лишь в качестве вспомогательных катализаторов, например, в комбинации с карбоксилатами висмута(III) или циркония(IV) в качестве основного катализатора.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения заключается в исключение описанных выше недостатков, существующих в данной области. В частности, задача настоящего изобретения заключается в обеспечении катализатора, который приводит к улучшению следующих свойств или к сбалансированному соотношению.

Катализатор должен характеризоваться высокой каталитической активностью и селективностью в отношении реакции уретанизации, то есть реакции спиртовых ОН групп с изоцианатными группами, и следовательно он должен обеспечивать возможность быстрого создания - будучи минимально нарушенным действием влаги - механически высококачественного полиуретанового полимера из полифункциональных спиртов (полиолов) и полиизоцианатов. Кроме того, катализатор должен обладать достаточной стойкостью к гидролизу для того, чтобы сохраняться при обычных условиях хранения, то есть при комнатной температуре или при слегка повышенных температурах, в течение нескольких месяцев в полиольной композиции, содержащей остаточную воду, без существенного снижения активности. Более того, катализатор должен минимально снижать термическую устойчивость отвержденного полиуретанового полимера. Кроме того, катализатор должен быть жидким при комнатной температуре или при слегка повышенных температурах, или он должен быть легко растворим в исходных полиуретановых материалах или в пластификаторов, так чтобы его можно было легко использовать в системах, не содержащих растворителей, которые отверждаются при комнатной температуре. Наконец, катализатор должен обладать минимальной токсичностью.

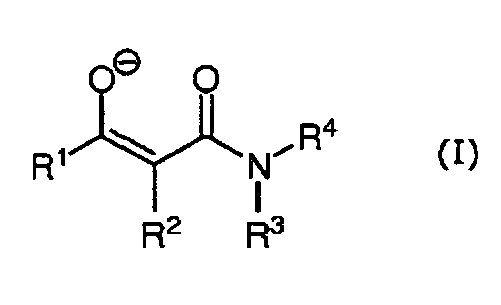

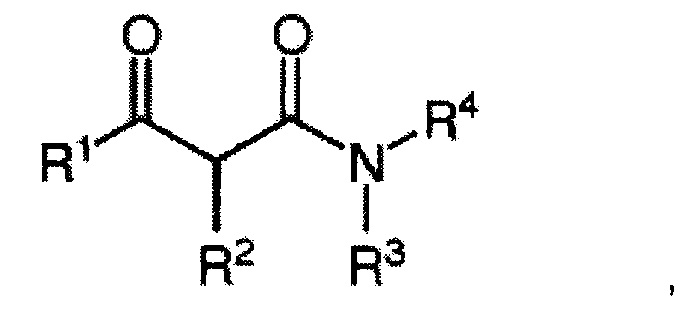

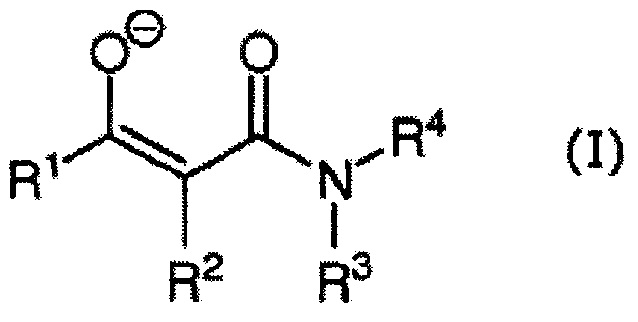

Неожиданно было открыто новое комплексное соединение цинка(II) по п. 1, обладающее заданными свойствами. Это новое комплексное соединение цинка(II) имеет формулу Zn(L)x(Y)2-x, где x равен 1 или 2, Y представляет собой лиганд с единичным отрицательным зарядом, а L представляет собой лиганд формулы (I),

где R1 и R2, независимо друг от друга, представляют собой водородный остаток, одновалентный насыщенный или ненасыщенный углеводородный остаток, имеющий от 1 до 10 углеродных атомов, или они вместе представляют собой двухвалентный алкиленовый остаток, имеющий от 3 до 6 углеродных атомов, и

R3 и R4, независимо друг от друга, представляют собой водородный остаток, одновалентный насыщенный углеводородный остаток, который необязательно содержит гетероатомы, имеющий от 1 до 12 углеродных атомов, или они вместе представляют собой двухвалентный алкиленовый остаток, который необязательно содержит гетероатомы, имеющий от 3 до 6 углеродных атомов.

Лиганд L формулы (I) формально имеет единичный отрицательный заряд, делокализованный в структуре 1,3-кетоамида. Следовательно, его можно изобразить в форме различных резонансных структур, например, в форме резонансных структур, представленных ниже. Все возможные резонансные структуры для лигандов L формулы (I) считаются эквивалентными в контексте настоящего изобретения.

Лиганд Y представляет собой любой лиганд, имеющий единичный отрицательный заряд, в частности, подходящий органический анион, предпочтительно карбонилат, особенно предпочтительно 1,3-дикарбонилат, например, ацетилацетонат или 2,2,6,6-тетраметилгептан-3,5-дионат.

Комплексное соединение цинка(II) формулы Zn(L)x(Y)2-x по настоящему изобретению, с цинком в качестве центрального атома и координационно связанными лигандами L и необязательно Y, является нейтральным и содержит один или два лиганда L формулы (I).

В комплексном соединении цинка(II) формулы Zn(L)x(Y)2-x по настоящему изобретению, x предпочтительно равен 2, поскольку эти комплексные соединения особенно устойчивы. Два лиганда L формулы (I) могут быть одинаковыми или различными. Особенно предпочтительно наличие двух одинаковых лигандов L формулы (I).

В формуле (I) R1 и R2, независимо друг от друга, представляют собой водородный остаток, одновалентный насыщенный или ненасыщенный углеводородный остаток, имеющий от 1 до 10 углеродных атомов, или они вместе представляют собой двухвалентный алкиленовый остаток, имеющий от 3 до 6 углеродных атомов.

Одновалентный насыщенный углеводородный остаток, имеющий от 1 до 10 углеродных атомов, предпочтительно представляет собой алкильный остаток, имеющий от 1 до 4 углеродных атомов, в частности, метальный или бутильный остаток. Они обладают тем преимуществом, что комплексное соединение в результате этого обычно бывает жидким или легко растворимым. Одновалентный ненасыщенный углеводородный остаток также предпочтительно представляет собой арильный остаток, в частности, фенильный остаток.

Особенно предпочтительно, чтобы R2 представлял собой водородный остаток, поскольку комплексное соединение в результате обычно бывает особенно устойчивым.

Двухвалентный алкиленовый остаток, имеющий от 3 до 6 углеродных атомов, следует понимать как остаток формулы -(CH2)n-, где n равен от 3 до 6, предпочтительно от 3 до 4 и особенно предпочтительно 3.

R1 и R2 вместе предпочтительно образуют двухвалентный алкиленовый остаток, содержащий от 3 до 4 углеродных атомов, в частности, 3 углеродных атома.

R3 и R4, независимо друг от друга, представляют собой водородный остаток, одновалентный насыщенный углеводородный остаток, который необязательно содержит гетероатомы, имеющий от 1 до 12 углеродных атомов, или они вместе представляют собой двухвалентный алкиленовый остаток, который необязательно содержит гетероатомы, имеющий от 3 до 6 углеродных атомов.

Одновалентный насыщенный углеводородный остаток, имеющий от 1 до 12 углеродных атомов, предпочтительно представляет собой алкильный остаток, имеющий от 1 до 8 углеродных атомов, особенно предпочтительно метальный, этильный, пропильный, изопропильный, бутильный, изобутильный, гексильный, 2-метилпентильный, октил- или 2-этилгексильный остаток. Они обладают тем преимуществом, что комплексное соединение в результате этого обычно бывает жидким или легко растворимым. Одновалентный насыщенный углеводородный остаток, имеющий от 1 до 12 углеродных атомов, может предпочтительно быть циклоалкильным остатком, имеющим от 5 до 6 углеродных атомов, особенно предпочтительно 6 углеродных атомов. Одновалентный насыщенный углеводородный остаток с гетероатомами предпочтительно представляет собой гидроксиалкильный остаток, имеющий от 1 до 4 углеродных атомов, особенно предпочтительно 2-гидроксиэтильный или 2-гидроксипропильный остаток. Это имеет то преимущество, что комплексное соединение в результате этого обычно бывает жидким или легко растворимым, а лиганд может быть ковалентно встроен в полимер при отверждении. Предпочтительно также использовать остаток алкильного эфира, имеющий от 1 до 4 углеродных атомов, особенно предпочтительно 2-метоксиэтильный или 2-(2-метокси)этоксиэтильный остаток, поскольку комплексное соединение в результате этого обычно бывает жидким или легко растворимым.

R3 вместе с R4 также могут предпочтительно образовывать двухвалентный алкиленовый остаток формулы -(CH2)n-X-(CH2)n-, где X=O, NR, где R представляет собой одновалентный алкильный остаток, имеющий от 1 до 4 углеродных атомов, или S, и n = от 2 до 4. Особенно предпочтительно n=2, и X=О или NR.

Выбор предпочтительного остатка в лигандах L формулы (I) основан, например, на том факте, что соответствующие 1,3-кетоамиды, при их использовании в качестве исходных веществ для получения комплексных соединений цинка(II) формулы Zn(L)x(Y)2-х по настоящему изобретению, могут быть легко получены и/или имеются в продаже и, следовательно, недороги.

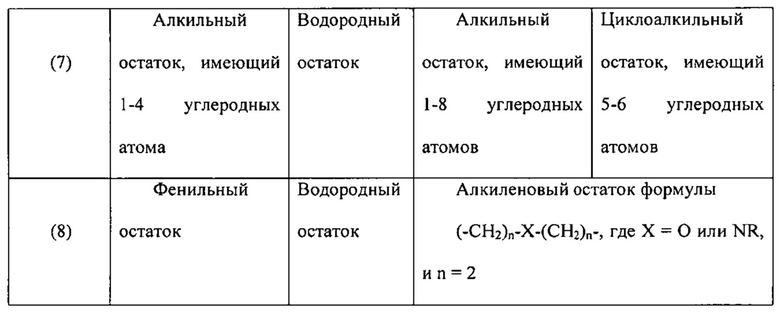

Предпочтительно использовать комплексные соединения цинка(II) формулы Zn(L)2, имеющие два одинаковых лиганда L формулы (I), где R1-R4 имеют значения, указанные в таблице.

В предпочтительном варианте реализации комплексное соединение цинка(II) формулы Zn(L)x(Y)2-x по настоящему изобретению не представляет собой хелат Zn-II с 2,2,6,6-тетраметил-4-[N-н-бутиламин-N(1',3'-диоксобутил)]пиперидин-енолятом.

Получение комплексного соединения цинка(II) формулы Zn(L)x(Y)2-x по настоящему изобретению выполняют взаимодействием 1,3-кетоамида формулы

где R1, R2, R3 и R4 являются такими, как описано выше, с солью цинка(II) или комплексом цинка(II). Предпочтительно использовать хлорид цинка, ацетат цинка и Zn(II) бис(ацетилацетонат), особенно предпочтительно Zn(II) бис(ацетилацетонат).

1,3-Кетоамид может быть использован в стехиометрическом количестве или в количестве, превышающем стехиометрическое. В случае стехиометрического использования 1,3-кетоамида, комплексное соединение цинка(II) по настоящему изобретению обычно обладает улучшенной стойкостью к гидролизу и более низкой вязкостью. Предпочтительно, чтобы стехиометрическое соотношение между солью цинка(II) или комплексом цинка(II) и 1,3-кетоамидом находилось в диапазоне от 1:2 до 1:6.

Предпочтительно высушенную соль цинка(II) или комплекс цинка(II) смешивают с 1,3-кетоамидом, и эту смесь нагревают предпочтительно при перемешивании в течение от 1 до 24 часов, предпочтительно в течение около 3 часов, при температуре от 50 до 13°C, в частности, при около 80°С.Затем из реакционной смеси удаляют летучие компоненты, предпочтительно в вакууме.

Предпочтительно высушенная соль цинка(II) или комплекс цинка(II) также может взаимодействовать в высококипящем органическом растворителе, в частности, в диметиловом эфире тетраэтиленгликоля (TEGDME), с 1,3-кетоамидом, при нагревании, предпочтительно при перемешивании, в течение от 1 до 24 часов, предпочтительно в течение около 3 часов, при 50-130°C, предпочтительно при около 80°С.Затем реакционную смесь охлаждают, предпочтительно до комнатной температуры.

Комплексные соединения цинка(II) по настоящему изобретению могут быть использованы как катализаторы для отверждаемых композиций, предпочтительно для полиуретановых композиций. Комплексное соединение цинка(II) по настоящему изобретению ускоряет отверждение отверждаемых композиций, которые содержат химические активные группы, способные подвергаться реакциям поперечного сшивания. Особенно предпочтительно для комплексных соединений цинка(II) по настоящему изобретению ускорять отверждение двухкомпонентных полиуретановых композиций, которые сшиваются сами с собой, а также, если это уместно, под действием влаги за счет блокированных и, в частности, свободных изоцианатных групп. В этом процессе ускоряется, главным образом, реакция уретанизации, то есть реакция изоцианатных групп со спиртовыми ОН группами. Композиции, подлежащие сшивания, также могут содержать дополнительные химически активные группы, которые могут подвергаться реакциям поперечного сшивания, такие как, в частности, алкоксисилановые группы. Указанные группы предпочтительно представляют собой триалкоксисилановые группы, содержащиеся, например, в силановых адгезивах.

Комплексные соединения цинка(II) по настоящему изобретению могут быть преимущественно использованы как катализаторы в двухкомпонентной полиуретановой композиции. Последняя содержит, помимо комплексного соединения цинка(II) по настоящему изобретению, полиол в качестве первого компонента, а также полиизоцианат в качестве второго компонента.

Термин «двухкомпонентная» обозначает композицию, в которой ее составляющие находятся в форме дух различных компонентов, которые хранят в контейнерах отдельно друг от друга, и которые являются устойчивыми при индивидуальном хранении. Лишь незадолго до или во время применения композиции эти два компонента смешивают друг с другом, после чего смешанная композиция отверждается, при этом отверждение в некоторых случаях происходит или выполняется лишь за счет действия влаги и/или повышенной температуры.

Названия веществ, такие как полиол или полиизоцианат, которые начинаются с «поли», обозначают, что эти вещества формально содержат две или более функциональных групп, которые встречаются в их названии, в каждой молекуле.

Термин «полиизоцианат» включает соединения с двумя или более изоцианатными группами, независимо от того, являются ли они полимерами, которые содержат мономерные диизоцианаты, олигомерные полиизоцианаты или изоцианатные группы.

Подходящий полиизоцианат представляет собой, например, полиизоцианат в форме мономерного диизоцианата или триизоцианата, или в форме олигомера мономерного диизоцианата, или в форме производного мономерного диизоцианата.

Подходящие мономерные диизоцианаты или триизоцианаты представляют собой, например, 1,4-тетраметилендиизоцианат, 2-метилпентаметилен-1,5-диизоцианат, 1,6-гексаметилендиизоцианат (HDI), 2,2,4- и 2,4,4-триметил-1,6-гексаметилендиизоцианат (TMDI), 1,10-декаметилендиизоцианат, 1,12-додекаметилендиизоцианат, лизин- или лизинового эфира диизоцианат, циклогексан-1,3- и -1,4-диизоцианат, 1-метил-2,4- и -2,6-диизоцианатоциклогексан и любые заданные смеси этих изомеров, 1-изоцианато-3,3,5-триметил-5-изоцианатометил-циклогексан (= изофорондиизоцианат или IPDI), пергидро 2,4'- и -4,4'-дифенилметандиизоцианат (HMDI), 1,4-диизоцианато-2,2,6-триметилциклогексан (TMCDI), 1,3- и 1,4-бис-(изоцианатометил)циклогексан, м- и п-ксилолдиизоцианат (м- и п-XDI), м- и п-тетраметил-1,3- и -1,4-ксилолдиизоцианат (м- и п-TMXDI), бис-(1-изоцианато-1-метилэтил)нафталин, димер и тример изоцианатов жирных кислот, такой как 3,6-бис-(9-изоцианатононил)-4,5-ди-(1-гептенил)циклогексен (димерилдиизоцианат), α,α,α',α',α'',α''-гексаметил-1,3,5-мезитилентриизоцианат, 2,4- и 2,6-толуилендиизоцианат и любые смеси этих изомеров (TDI), 4,4'-, 2,4'- и 2,2'-дифенилметандиизоцианат и любые смеси этих изомеров (MDI), смеси MDI и гомологов MDI (полимер MDI или PMDI), 1,3- и 1,4-фенилендиизоцианат, 2,3,5,6-тетраметил-1,4-диизоцианатобензол, 1,5-нафталиндиизоцианат (NDI), 3,3'-диметил-4,4'-диизоцианатодифенил (TODI), дианизидиндиизоцианат (DADI), 1,3,5-трис-(изоцианатометил)бензол, трис-(4-изоцианатофенил)метан и трис-(4-изоцианатофенил)тиофосфат.

Предпочтительные полиизоцианаты представляют собой промышленные диизоцианаты. Особенно предпочтительно использовать HDI, IPDI, TDI и MDI, а также олигомеры полиуретановых полимеров, которые содержат диизоцианаты и изоцианаты (NCO преполимеры).

В качестве полиолов могут быть использованы, например, следующие промышленные полиолы или их смеси:

- полиоксиалкиленовые полиолы, также упоминаемые как полиэфирные полиолы или олигоэтеролы, которые представляют собой продукты полимеризации оксида этилена, оксида 1,2-пропилена, оксида 1,2- или 2,3-бутилена, оксетана, тетрагидрофурана или их смесей, необязательно полимеризованные с помощью стартерной молекулы с двумя или более активными атомами водорода, такой как, например, вода, аммиак или соединения с несколькими группами OH или NH, такие как, например, 1,2-этандиол, 1,2- и 1,3-пропандиол, неопентилгликоль, диэтиленгликоль, триэтиленгликоль, изомерные дипропиленгликоли и трипропиленгликоли, изомерные бутандиолы, пентандиолы, гександиолы, гептандиолы, октандиолы, нонадиолы, декандиолы, ундекандиолы, 1,3- и 1,4-циклогексан диметанол, бисфенол A, гидрогенированный бисфенол A, 1,1,1-триметилолэтан, 1,1,1-триметилолпропан, глицерин, анилин, а также смеси перечисленных выше соединений. Также можно использовать полиоксиалкилен-полиолы, имеющие низкую степень ненасыщенности (измеренную по ASTM D-2849-69 и указанную в миллиэквивалентах ненасыщенности на грамм полиола (мэкв./г)), полученные, например, с помощью так называемых двойных металлоцианидных катализаторов (катализаторов DMC), а также полиоксиалкилен-полиолы, имеющие более высокую степень ненасыщенности, полученные, например, с помощью анионных катализаторов, таких как NaOH, КОН, CsOH или алкоголяты щелочных металлов.

Особенно пригодны полиоксиалкилендиолы или полиоксиалкилентриолы, в частности, полиоксиэтилен- и полиоксипропилендиолы и -триолы. Особенно пригодны полиоксиалкилендиолы и -триолы, имеющие степень ненасыщенности менее 0,02 мэкв./г и молекулярный вес в диапазоне 1000-30000 г/моль, а также полиоксипропилендиолы и -триолы, имеющие молекулярный вес 400-8000 г/моль.

Также особенно пригодны так называемые полиоксипропиленовые полиолы этиленоксидным концом («EO-блокированные», блокированные этиленоксидом). Последние представляют собой специальные полиоксипропилен-полиоксиэтиленовые полиолы, полученные, например, дополнительным алкоксилированием чистых полиоксипропиленовых полиолов, в частности полиоксипропилендиолов и -триолов с помощью этиленоксида после завершения реакции полипропоксилирования, в результате чего образуются первичные гидроксильные группы.

- Полиэфирные полиолы, привитые стиролакрилонитрилом или акрилонитрил-метил-метакрилатом.

- Сложные полиэфирные полиолы, такое упоминаемые как олигоэстеролы, полученные по известным способам, в частности, поликонденсацией гидроксикарбоновых кислот или поликонденсацией алифатических и/или ароматических поликарбоновых кислот с двухвалентными или поливалентными спиртами.

Особенно пригодными сложными полиэфирными полиолами являются те, которые получены из двухвалентных и трехвалентных спиртов, в частности, двухвалентных спиртов, таких как, например, этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, неопентилгликоль, 1,4-бутандиол, 1,5-пентандиол, 3-метил-1,5-гександиол, 1,6-гександиол, 1,8-октандиол, 1,10-декандиол, 1,12-додекандиол, 1,12-гидроксистеариловый спирт, 1,4-циклогександиметанол, диол димерной жирной кислоты (димердиол), неопентилгликолевый эфир гидроксипивалиновой кислоты, глицерин, 1,1,1-триметилолпропан или смеси перечисленных выше спиртов, с органическими дикарбоновыми или трикарбоновыми кислотами, в частности, с дикарбоновыми кислотами или их ангидридами или сложными эфирами, такими как, например, янтарная кислота, глутаровая кислота, адипиновая кислота, триметиладипиновая кислота, субериновая кислота, азелаиновая кислота, себациновая кислота, додекандикарбоновая кислота, малеиновая кислота, фумаровая кислота, димерная жирная кислота, фталевая кислота, ангидрид фталевой кислоты, изофталевая кислота, терефталевая кислота, диметилтерефталат, гексагидрофталевая кислота, тримеллитовая кислота и ангидрид тримеллитовой кислоты или смеси перечисленных выше кислот, а также сложные полиэфирные полиолы из лактонов, таких как, например, ε-капролактон, и стартеров, таких как перечисленные выше двухвалентные или трехвалентные спирты.

- Поликарбонатные полиолы, полученные, например, взаимодействием перечисленных выше спиртов - используемых для создания сложных полиэфирполиолов - с диалкилкарбонатами, диарилкарбонатами или фосгеном.

- Блок-сополимеры, содержащие по меньшей мере две гидроксильные группы, которые имеют по меньшей мере два различных блока со структурой полиэфира, сложного полиэфира и/или поликарбоната описанного выше типа, в частности, полиэфир-полиэстерные полиолы.

- Полиакрилат- и полиметилакрилатные полиолы.

- Полигидрокси-функциональные жиры и масла, например, природные жиры и масла, в частности, касторовое масло; или так называемые олеохимические полиолы, полученные химической модификацией природных жиров и масел, например, эпоксидные сложные полиэфиры или эпоксидные полиэфиры, полученные эпоксидированием ненасыщенных масел с последующим раскрытием кольца с помощью карбоновых кислот или спиртов, или полиолы, полученные гидроформилированием и гидрогенированием ненасыщенных масел; или полиолы, полученные из природных жиров и масел с помощью процессов разложения, таких как алкоголиз или озонолиз, с последующим химическим связыванием, например, трансэстерификацией или димеризацией полученных продуктов разложения или их производных. Подходящие продукты разложения природных жиров и масел представляют собой, в частности, жирные кислоты и жирные спирты, а также сложные эфиры жирных кислот, в частности, метиловые эфиры (FAME), которые могут быть дериватизованы, например, гидроформилированием и гидрогенированием, с получением сложных эфиров гидроксижирных кислот.

- Полиуглеводородные полиолы, также упоминаемые как гидрокси-замещенные олигомерные алифатические углеводороды, такие как, например, полигидрокси-функциональные полиолефины, полиизобутилены, полиизопрены; полигидрокси-функциональные этилен-пропиленовые, этилен-бутиленовые или этилен-пропилен-диеновые сополимеры; полигидрокси-функциональные полимеры диенов, в частности, 1,3-бутадиена, который, в частности, также может быть получен анионной полимеризацией; полигидрокси-функциональные сополимеры диенов, таких как 1,3-бутадиен или диеновые смеси, и виниловых мономеров, таких как стирол, акрилонитрил, винилхлорид, винилацетат, виниловый спирт, изобутилен и изопрен, например, полигидрокси-функциональные акрилонитрил/бутадиеновые сополимеры, которые могут быть получены, например, из эпоксидов или аминоспиртов и карбоксил-концевых акрилонитрил/бутадиеновых сополимеров; а также гидрогенирование полигидрокси-функциональные полимеры или сополимеры диенов.

Упомянутые полиолы предпочтительно имеют среднюю молекулярную массу 250-30000 г/моль, в частности, 400-20000 г/моль, и кроме того, они предпочтительно имеют среднюю ОН функциональность в диапазоне от 1,6 до 3.

Термин «молекулярная масса» в случае олигомеров или полимеров всегда относится к средней молекулярной массе Mn.

Особенно предпочтительно использовать полиэфирные полиолы, предпочтительно полипропиленовые полиолы и полиэтилен-пропиленовые смешанные полиолы, а также сложные полиэфирные полиолы и пол и карбонатные полиолы.

Комплексное соединение цинка(II) по настоящему изобретению предпочтительно находится в первом компоненте, что дает то преимущество, что устойчивость при хранении (срок хранения) полиизоцианата, который является чувствительным к каталитически действующим соединениям, не ухудшается во втором компоненте.

Комплексное соединение цинка(II) по настоящему изобретению может быть использовано в качестве единственного катализатора, а также вместе с другими катализаторами, такими как, например, соединения висмута, олова или циркония, или с третичными аминами.

Двухкомпонентная полиуретановая композиция по настоящему изобретению может необязательно содержать дополнительные стандартно используемые вспомогательные вещества и добавки, например, пигменты, пластификаторы или разбавители, отвердители, сшивающие агенты, агенты для удлинения цепи, дополнительные катализаторы, промоторы адгезии, стабилизаторы, реологические добавки и десиканты и так далее.

Комплексное соединение цинка(II) по настоящему изобретению, в пересчете на количество элементарного цинка, предпочтительно содержится в двухкомпонентной полиуретановой композиции настоящего изобретения в количестве от 0,001 до 1 вес. %, особенно предпочтительно в количестве от 0,005 до 0,5 вес. %, и наиболее предпочтительно в количестве от 0,01 до 0,2 вес. % относительно веса композиции. Избыточно большие количества приводят к слишком короткому времени схватывания или времени обработки композиции, тогда как использование меньших количеств имеет тот недостаток, что композиция катализируется слишком слабо и, следовательно, отверждается слишком медленно, неполно и/или неполноценно. В двухкомпонентной полиуретановой композиции по настоящему изобретения, комплексное соединение цинка(II) по настоящему изобретению составляет от 0,015 до 15, предпочтительно от 0,075 до 7,5 и особенно предпочтительно от 0,15 до 3 ммольных эквивалента атомов цинка на 100 г композиции.

Как было упомянуто выше, в отношении реакции уретанизации, комплексное соединение цинка(II) по настоящему изобретению является относительно активным, а также относительно селективным. По сравнению с карбоксилатами цинка(II), комплексное соединение цинка(II) по настоящему изобретению характеризуется явно более высокой каталитической активностью. Как правило, отверждение двухкомпонентной полиуретановой композиции по настоящему изобретению происходит быстро, в частности, с явно более коротким временем отверждения, чем при использовании карбоксилатов Zn(II). Однако селективность комплексного соединения цинка(II) по настоящему изобретению не ухудшается из-за повышенной активности; отверждение происходит без образования пузырьков, даже при более неблагоприятных условиях, таких как высокая температура, высокая влажность окружающей среды и высокое остаточное содержание воды соединения, а также в случае использования полиолов со вторичными группами ОН или гидрофильных полиолов. Комплексное соединение цинка(II) по настоящему изобретению является относительно термостойким и устойчивым к гидролизу, и даже в полиоле, содержащем остаточную воду, оно разлагается лишь слабо, и поэтому сохраняет свою каталитическую активность даже в случае более продолжительного времени хранения. Использование комплексного соединения цинка(II) по настоящему изобретению все еще обеспечивает удовлетворительную стабильно отвержденной полиуретановой композиции даже при термическом воздействии. Более того, комплексное соединение цинка(II) по настоящему изобретению является жидким при комнатной температуре и/или легко растворимо в пластификаторах или полиолах, и поэтому оно может быть легко использовано в системах, которые отверждаются при комнатной температуре, и в частности без использовании летучих органических растворителей (ЛОР). Наконец, комплексное соединение цинка(II) по настоящему изобретению является лишь незначительно окрашенным и едва ли приводит к какому-либо изменению цвета отвержденной полиуретановой композиции; оно также обладает относительно низкой токсичностью.

Двухкомпонентная полиуретановая композиция по настоящему изобретению может быть использована в многочисленных областях, например, в качестве заливочной композиции, уплотнителя, адгезива, оболочки, покрытия, краски, праймера, твердой пены, мягкой пены, формованной детали, эластомера, волокна, пленки или мембраны для применений в строительстве и промышленных отраслях, например, в качестве заливочной композиции для электродеталей, шпатлевки, герметика для швов, герметика для пустот, герметика для стыков, сборочного клея, клея для кузовов автомобилей, клея для металлических пластин, клея для сэндвичевых элементов, ламинирующего клея, клея для ламината, упаковочного клея, клея для древесины, клея для паркета, фиксирующего клея, облицовки и покрытия фундамента, покрытия балконов и крыш, защитного покрытия для бетонных изделий, покрытия для паркинговых стоянок, покрытия для труб, покрытия для защиты от коррозии, текстильного покрытия, окрашивания древесины, декоративных красок, в качестве праймера, мебельной пены, пены для подушек, фильтровальной пены, изоляционной пены, звукоизоляционной пены, герметизирующей пены, упаковочной пены, пены для корпуса автомобилей, основы для изготовления моделей, амортизатора, уплотнителей, шин, роликов, вкладышей подшипников, вальцов, конвейерных лент, эластичных волокон, обувной подошвы, обшивки, деталей оконного профиля, имплантата, вспененных резин и так далее.

Предпочтительные области применения представляют собой заливочные композиции, герметики, клеи, оболочки, покрытия, краски, праймеры, формованные детали и эластомеры для применения в строительстве и промышленности.

Помимо применения в двухкомпонентных полиуретановых композициях, комплексное соединение цинка(II) по настоящему изобретению также может быть использовано как катализатор или совместный катализатор в других отверждаемых композициях, например, в однокомпонентных полиуретановых композициях, в эпоксидных смолах, акрилатах и силиконах.

Помимо применения в качестве катализатора, другие применения, в которых используют цинковые соединения, в принципе, также возможны для комплексного соединения цинка(II) по настоящему изобретению, например, в качестве огнезащитной добавки, протравы, сиккатива, добавки для резин, антифрикционного агента, смазывающего вещества, средства для защиты от коррозии, цинкового агента для покрытий, гальванизирующего агента, пропитывающего агента, стабилизатора, консерванта, фунгистатика, гидрофобизирующего агента, промотора адгезии, исходного продукта для пигментов, добавки для чистящих средств, вспомогательного агента при крашении, текстильно-вспомогательного агента, абсорбирующего агента, травителя, удобрения, кормовой добавки, для косметических целей, например, в качестве дезодоранта, для фармацевтических целей, например, в качестве кожного средства, агента для обработки ран, антисептика, в качестве цинковой пищевой добавки, активного вещества в депо и так далее.

Примеры

Описание способов измерения

Инфракрасные спектры измерили с помощью прибора Perkin-Elmer 1600 FT-IR (единица измерения горизонтального ATR с кристаллами ZnSe; диапазон измерения 4000-650 см-1). Неразбавленные жидкие образцы нанесли в виде пленок, твердые образцы растворили в CH2Cl2. Полосы поглощения указали с помощью волновых чисел (см-1).

1H-ЯМР спектры измерили на спектрометре Bruker DPX-300 при 300,13 МГц; химические сдвиги д указаны в миллионных долях (ppm) относительно тетраметилсилана (ТМС). Не делали никаких различий между реальными и псевдосвязанными структурами.

Вязкость измерили с помощью термостатированного конусного вискозиметра Physica MCR 300 (диаметр конуса 20 мм, угол конуса 1°, расстояние от вершины конуса до пластины 0,05 мм, скорость сдвига от 0,1 до 100 см-1).

УФ-видимые спектры образцов (40 мг/л), растворенных в дихлорметане, измерили в 1 см кварцевых кюветах с помощью спектрометра Varian Cary 50 в диапазоне длин волн 800-200 нм. Максимум экстинкции λmax указали в нм, а соответствующие коэффициенты экстинкции даны в 1⋅г-1-см-1 в скобках.

Получение комплексных соединений цинка(II)

Общий способ получения A

В круглодонной колбе смешали высушенный бис(ацетилацетонат) цинка(II) и 1,3-кетоамид и нагревали смесь при перемешивании в течение 3 часов при 80°C. Затем из реакционной смеси удалили летучие компоненты под вакуумом.

Общий способ получения B

В круглодонной колбе нагревали смесь высушенного бис(ацетилацетоната) цинка(II) и 1,3-кетоамида в диметиловом эфире тетраэтиленгликоля (TEGDME), при перемешивании в течение 3 часов при 80°C. Затем реакционную смесь охладили до комнатной температуры.

Пример 1: Бис(N,N-диэтил-3-оксобутаноат-амидат) цинка(II)

3,39 г бис(ацетилацетоната) цинка(II) и 4,11 N,N-диэтил-3-оксобутаноат-амида взаимодействовали по Общему способу получения А. Продукт состоял из 4,52 г желтого твердого вещества.

НПВО-спектроскопия: 2974, 2932, 2873, 1721, 1638, 1556, 1513, 1435, 1387, 1358, 1308, 1274, 1208, 1164, 1096, 1080, 1007, 955, 921, 828, 765, 728, 668.

УФ-видимая: 270 (0,22). (для сравнения, бис(ацетилацетонат цинка(II): 294 (0,21) и 280 (0,27).)

Пример 2: Бис(N,N-диэтил-3-оксобутаноат-амидат) цинка(II) в TEGDME

5,27 г бис(ацетилацетоната) цинка(II) и 6,60 г N,N-диэтил-3-оксобутаноат-амида взаимодействовали в 10,02 г TEGDME по Общему способу получения В. Продукт состоял из 21,89 г желтого раствора.

Пример 3: Бис(НК-дибутил-3-оксобутаноат-амидат) цинка(II)

2,76 г бис(ацетилацетоната) цинка(II) и 4,69 г N,N-дибутил-3-оксобутаноат-амида взаимодействовали по Общему способу получения А. Продукт состоял из 5,66 г вязкого маслянистого вещества оранжевого цвета.

1H-ЯМР (CDCl3): δ 0.85-1.0 (m, 12Н, CH3CH2), 1.2-1.4 (m, 8Н, CH2CH3), 1.4-1.6 (m, 8Н, CH2CH2CH3), 1.95 (s, 6Н, MeCO), 3.1-3.1 (m, 4Н, NCH2), 3.25-3.35 (m, 4Н, NCH2), 4.8 (s, 2Н, CHCO).

НПВО-спектроскопия: 2955, 2929, 2870, 2359, 1581, 1555, 1511, 1463, 1388, 1366, 1290, 1227, 1204, 997, 947, 764, 732.

Пример 4: Бис(N,N-дибутил-3-оксобутаноат-амидат) цинка(II) в TEGDME

2,69 г бис(ацетилацетоната) цинка(II) и 4,70 г N,N-дибутил-3-оксобутаноат-амида взаимодействовали в 8,37 г TEGDME по Общему способу получения В. Продукт состоял из 15,76 г желтого раствора.

Пример 5: Бис(N,N-бис(2-этилгексил)-3-оксобутаноат-амидат) цинка(II) в TEGDME

1,67 г бис(ацетилацетоната) цинка(II) и 4,47 N,N-бис(2-этилгексил)-3-оксобутаноат-амида взаимодействовали в 4,40 г TEGDME по Общему способу получения В. Продукт состоял из 10,54 г желтого раствора.

Пример 6: Бис(N-циклогексил-N-метил-3-оксобутаноат-амидат) цинка(II) в TEGDME

2,71 г бис(ацетилацетоната) цинка(II) и 4,38 г N-циклогексил-N-метил-3-оксобутаноат-амида взаимодействовали в 8,05 г TEGDME по Общему способу получения В. Продукт состоял из 15,14 г желтоватого раствора.

Пример 7: Бис(N,N-бис(2-метоксиэтил)-3-оксобутаноат-амидат)) цинка(II)

3,00 г бис(ацетилацетоната) цинка(II) и 4,79 г N,N-бис(2-метоксиэтил)-3-оксобутаноат-амида взаимодействовали по Общему способу получения А. Продукт состоял из 5,75 г вязкого маслянистого вещества оранжевого цвета.

1H-ЯМР (CDCl3): δ 1.95 (s, 6Н, МеСО), 3.3-3.35 (m, 12Н, OMe), 3.45-3.6 (m, 16Н, NCH2 и OCH2), 4.85 (s, 2Н, СНСО).

НПВО-спектроскопия: 2981, 2925, 2891, 2830, 2359, 2340, 1718, 1636, 1574, 1515, 1383, 1360, 1262, 1193, 1112, 1014, 961, 926, 768, 732, 668.

Пример 8: Бис(N,N-дибутил-3-оксогептан-амидат) цинка(II)

2,70 г бис(ацетилацетоната) цинка(II) и 5,65 г N,N-дибутил-3-оксогептан-амида взаимодействовали по Общему способу получения А. Продукт состоял из 6,25 г желтого маслянистого вещества.

1H-ЯМР (CDCl3): δ 0.8-1.0 (m, 18Н, CH3CH2), 1.25-1.4 (m, 12Н, CH3CH2), 1.45-1.65 (m, 12Н, CH2CH2CH3), 2.1-2.2 (t, 4Н, CH2CO), 3.1-3.2 (m, 4Н, NCH2), 3.25-3.35 (m, 4Н, NCH2), 4.75 (s, 2Н, СНСО).

НПВО-спектроскопия: 2954, 2929, 2870, 1552, 1511, 1461, 1430, 1393, 1369, 1290, 1223, 1102, 951,768, 731.

Пример 9: Бис(N,N-бис(2-этилгексил)-3-оксогептан-амидат) цинка(II) в TEGDME

2,58 г бис(ацетилацетоната) цинка(II) и 7,91 г N,N-бис(2-этилгексил)-3-оксогептан-амида взаимодействовали в 4,03 г TEGDME по Общему способу получения В. Продукт состоял из 14,52 г желтого раствора.

Пример 10: Бис(N,N-бис(2-метоксиэтил)-3-оксогептан-амидат) цинка(II)

2,70 г бис(ацетилацетоната) цинка(II) и 5,57 г N,N-бис(2-метоксиэтил)-3-оксогептан-амида взаимодействовали по Общему способу получения A. Продукт состоял из 6,01 г вязкого маслянистого вещества оранжевого цвета.

1H-ЯМР (CDCl3): δ 0.85-0.95 (t, 12Н, CH3CH2), 1.25-1.4 (m, 8Н, CH2CH3), 1.5-1.65 (m, 8Н, CH2CH2CH3), 2.1-2.2 (t, 4Н, CH2CH2CO), 3.3-3.4 (m, 6Н, OMe), 3.4-3.6 (m, 8Н, OCH2 и NCH2), 4.8 (s, 2Н, СНСО).

НПВО-спектроскопия: 2953, 2926, 2871, 1553, 1511, 1454, 1383, 1359, 1273, 1195, 1113, 1011, 950, 927, 768, 728, 668.

Пример 11: Бис(N,N-бис(2-метоксиэтил)-3-оксогептан-амидат) цинка(II) в TEGDME

2,61 г бис(ацетилацетоната) цинка(II) и 5,66 г N,N-бис(2-метоксиэтил)-3-оксогептан-амида взаимодействовали в 6,04 г TEGDME по Общему способу получения В. Продукт состоял из 14,31 г желтоватого раствора.

Пример 12: Бис(N,N-дибутил-3-оксо-3-фенилпропан-амидат) цинка(II)

1,99 г бис(ацетилацетоната) цинка(II) и 4,37 г N,N-дибутил-3-оксо-3-фенилпропан-амида взаимодействовали по Общему способу получения А. Продукт состоял из 5,01 г вязкого маслянистого вещества оранжевого цвета.

1H-ЯМР (CDCl3): δ 0.85-1.0 (m, 12Н, CH3CH2), 1.25-1.45 (m, 8Н, CH2CH3), 1.45-1.7 (m, 8Н, CH2CH2CH3), 3.2-3.45 (m, 8Н, NCH2), 5.45 (s, 2Н, СНСО), 7.35-7.5 (m, 6Н, аром-Н), 7.75-7.8 (m, 2Н, аром-Н), 7.95-8.1 (m, 2Н, аром-Н).

НПВО-спектроскопия: 2955, 2928, 2869, 2359, 2339, 1584, 1548, 1499, 1482, 1462, 1366, 1292, 1214, 1111, 1020, 914, 760, 696.

Пример 13: Бис(N,N-бис(2-этилгексил)-3-оксо-3-фенилпропан-амидат) цинка(II) в TEGDME

2,65 г бис(ацетилацетоната) цинка(II) и 8,57 г N,N-бис(2-этилгексил)-3-оксо-3-фенилпропан-амида взаимодействовали в 4,84 г TEGDME по Общему способу получения В. Продукт состоял из 16,06 г желтоватого раствора.

Пример 14: Бис(N,N-дибутил-2-оксоциклопентан-карбоксамидат) цинка(II) в TEGDME

2,71 г бис(ацетилацетоната) цинка(II) и 5,47 г N,N-дибутил-2-оксоциклопентан-карбоксамида взаимодействовали в 7,57 г TEGDME по Общему способу получения В. Продукт состоял из 15,75 г желтого раствора.

Пример 15: Бис(N,N-бис(2-этилгексил)-2-оксоциклопентан-карбоксамидат) цинка(II) в TEGDME

2,77 г бис(ацетилацетоната) цинка(II) и 7,96 г N,N-бис(2-этилгексил)-2-оксоциклопентан-карбоксамида взаимодействовали в 5,02 г TEGDME по Общему способу получения В. Продукт состоял из 15,75 г желтоватого раствора.

Двухкомпонентные полиуретановые композиции

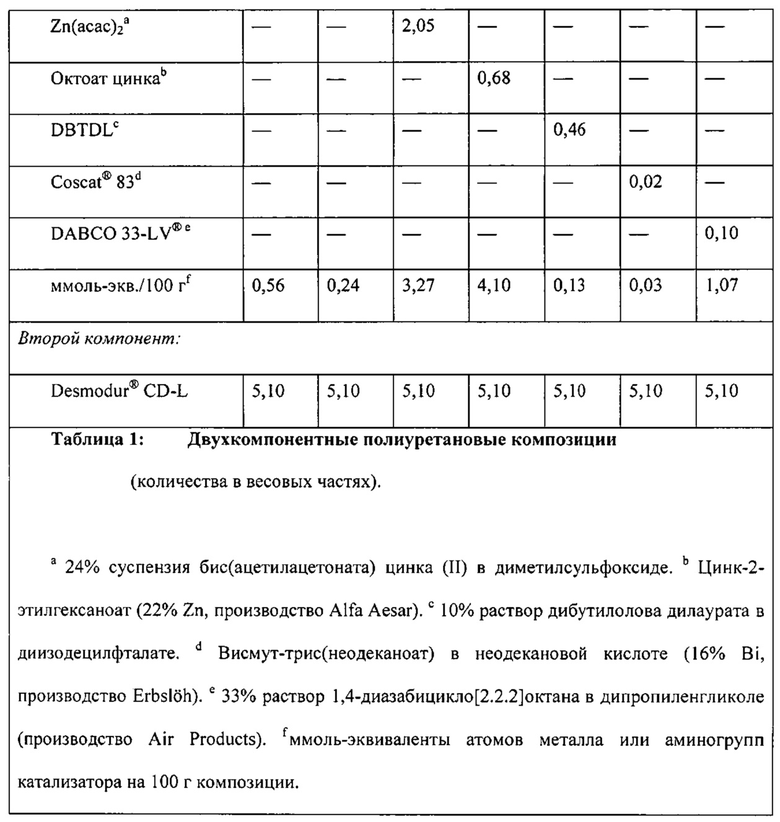

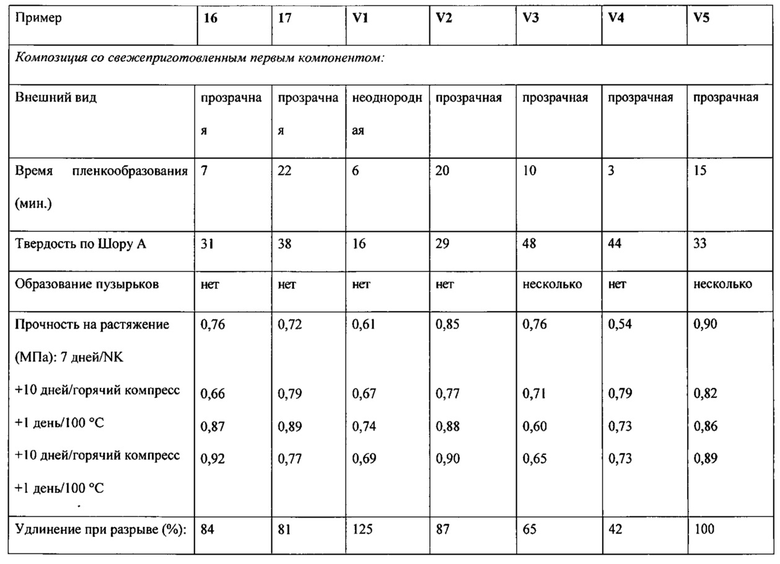

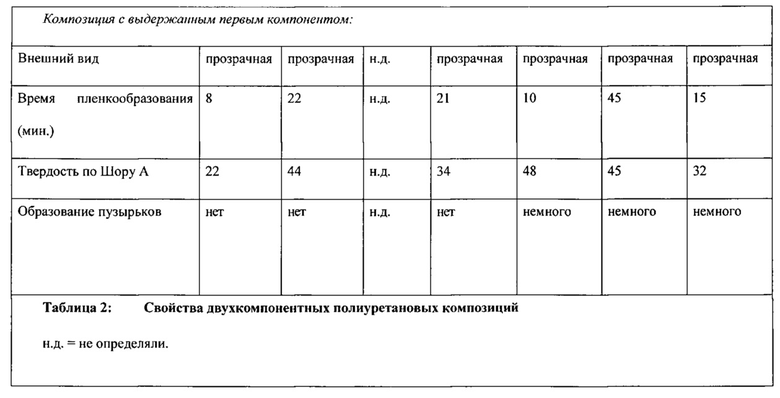

Примеры 16-17 и Сравнительные примеры V1-V5

Для получения первого компонента, для каждого примера тщательно смешивали полиэфиртриол (Voranol® CP 4755, производство Dow) и катализатор, в соответствии с Таблицей 1, в центробежном смесителе (SpeedMixer™ DAC 150, FlackTek Inc.) в течение 30 секунд при 3000 об./мин. Затем частью свежеприготовленного первого компонента наполнили алюминиевую тубу, окрашенную изнутри, эту тубу герметично закрыли и выдерживали в течение 7 дней в конвекционной печи при 60°C.

Для каждого примера, оставшуюся часть свежеприготовленного компонента смешали, как описано, с модифицированным дифенилметандиизоцианатом (Desmodur® CD-L, производство Bayer), который является жидким при комнатной температуре, в качестве второго компонента, в соответствии с Таблицей 1, с получением полиуретановой композиции.

Точно так же, для каждого примера первый компонент, который выдерживали в течение 7 дней при 60°C, таким же образом смешали со вторым компонентом, в соответствии с Таблицей 1, с получением полиуретановой композиции.

Полиуретановые композиции анализировали для определения внешнего вида, времени отверждения до отлипа, образования пузырьков и твердости по Шору A, в частности, в каждом случае для композиции со свежеприготовленным первым компонентом, а также для композиции с первым компонентом, который выдерживали в течение 7 дней при 60°C. Более того, только для композиции со свежеприготовленным первым компонентом измеряли также механические свойства в испытании на растяжение, в частности до и после различных приемов хранения для ускорения старения образцов.

Внешний вид композиции оценивали исключительно визуально и ранжировали как «прозрачны», «мутный» или «неоднородный» («неодн.»).

Для определения времени отверждения до отлипа (времени пленкообразования), композиции комнатной температуры наносили слоем толщиной около 3 мм на картон и, при стандартных атмосферных условиях («NK» 23±1°C, относительная влажность 50±5%) в каждом случае определяли время до первого случая отсутствия остатка на пипетке после легкого касания поверхности композиции пипеткой из ПЭНП.

Образование пузырьков оценивали визуально, используя количество («много», «несколько», «нет») пузырьков газа, которые образовывались в композиции, приготовленной для определения времени пленкообразования, при ее отверждении.

Твердость по Шору A определяли по DIN 53505 на экспериментальных образцах, которые отверждали в течение 7 дней в стандартных атмосферных условиях.

Для определения механической прочности в испытании на растяжение, из композиций приготовили пленки толщиной около 3 мм, выливая композицию в плоскую ПТФЭ форму и отверждая ее в течение 7 дней в стандартных атмосферных условиях. Получили нелипкие, эластичные пленки. Из этих пленок вырезали образцы в форме гантелей, имеющие длину 75 мм с длиной лопатки 30 мм и шириной

лопатки 4 мм, и некоторые из них испытывали по DIN EN 53504 при скорости растяжения 200 мм/мин. для определения прочности на растяжение, удлинения при разрыве и модуля E (при удлинении от 0,5 до 5,0%). Остальные «гантели» хранили в течение 1 дня при 100°C в конвекционной печи, например, в течение 10 дней под «горячим компрессом» (40°C и относительная влажность 100%) или в течение 10 дней под «горячим компрессом» и в течение 1 дня при 100°C, после чего в каждом случае их выдерживали в течение одного дня в стандартных атмосферных условиях и испытывали так, как описано в DIN EN 53504.

Результаты этих испытаний представлены в Таблице 2.

Как можно видеть из Таблицы 2, двухкомпонентные полиуретановые композиции с катализаторами по настоящему изобретению представляют собой прозрачные однородные смеси, которые имеют относительно короткое время пленкообразования, как до, так и после выдерживания, и они отверждаются без пузырьков с образованием материала с относительно высокой прочностью и удовлетворительной стойкостью.

Примеры 18-19 и Сравнительные примеры V6-V10

Для получения первого компонента, для каждого примера тщательно смешивали полиэфиртриол (Voranol® CP 4755, производство Dow), полиэфирдиол (Acclaim® 4200, производство Bayer) и катализатор, в соответствии с Таблицей 3, в центробежном смесителе (SpeedMixer™ DAC 150, FlackTek Inc.) в течение 30 секунд при 3000 об./мин. Затем частью свежеприготовленного первого компонента наполнили алюминиевую тубу, окрашенную изнутри; эту тубу герметично закрыли и выдерживали в течение 7 дней в конвекционной печи при 60°C.

Для каждого примера, оставшуюся часть свежеприготовленного компонента смешали, как описано, с модифицированным дифенилметандиизоцианатом (Desmodur® CD-L, производство Bayer), который является жидким при комнатной температуре, в качестве второго компонента, в соответствии с Таблицей 3, с получением полиуретановой композиции.

Точно так же, для каждого примера первый компонент, который выдерживали в течение 7 дней при 60°C, таким же образом смешали со вторым компонентом, в соответствии с Таблицей 3, с получением полиуретановой композиции.

Полиуретановые композиции испытывали так, как описано для Примера 16, для определения внешнего вида, времени отверждения до отлипа, образования пузырьков, а также механических свойств в испытании на растяжение, в частности в каждом случае только для композиции со свежеприготовленным первым компонентом.

Результаты этих испытаний представлены в Таблице 4.

Как можно видеть из Таблицы 4, двухкомпонентные полиуретановые композиции с катализаторами по настоящему изобретению представляют собой прозрачные однородные смеси, которые имеют относительно короткое время пленкообразования, и которые отверждаются без пузырьков с образованием материала с относительно высокой прочностью и удовлетворительной стойкостью.

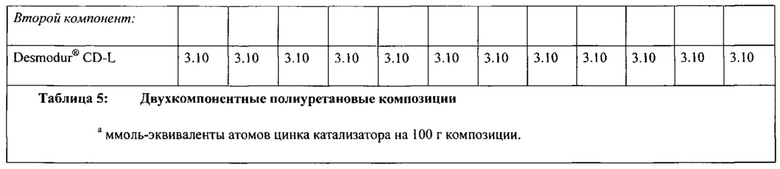

Примеры 20-31

Как описано в Примере 16, для получения первого компонента, в каждом случае смешивали полиэфиртриол (Voranol® CP 4755, производство Dow) и катализатор, в соответствии с Таблицей 5. Затем частью свежеприготовленного первого компонента наполнили алюминиевую тубу, окрашенную изнутри; эту тубу герметично закрыли и выдерживали в течение 7 дней в конвекционной печи при 60°C.

Для каждого примера, оставшуюся часть свежеприготовленного компонента смешали, как описано в Примере 16, с модифицированным дифенилметандиизоцианатом (Desmodur® CD-L, производство Bayer), который является жидким при комнатной температуре, в качестве второго компонента, в соответствии с Таблицей 5, с получением полиуретановой смеси.

Точно так же, для каждого примера первый компонент, который выдерживали в течение 7 дней при 60°C, таким же образом смешали со вторым компонентом, в соответствии с Таблицей 5, с получением полиуретановой композиции.

Полиуретановые композиции испытывали так, как в Примере 16, для определения внешнего вида, времени отверждения до отлипа, образования пузырьков и твердости по Шору A, а также механических свойств в испытании на растяжение.

Результаты этих испытаний представлены в Таблице 6.

Как можно видеть из Таблицы 6, двухкомпонентные полиуретановые композиции с катализаторами по настоящему изобретению представляют собой прозрачные однородные смеси, которые имеют относительно короткое время пленкообразования, как до, так и после выдерживания, и они отверждаются, в основном, без пузырьков с образованием материала с удовлетворительной твердостью по Шору А.

Настоящее изобретение относится к комплексному соединению цинка(II). Соединение имеет формулу Zn(L)x(Y)2-x, где x равен 2, Y представляет собой лиганд с единичным отрицательным зарядом, a L представляет собой лиганд формулы (I):

где R1 и R2 независимо друг от друга представляют собой водород, C1-С10 алкил или С6 арил или совместно образуют двухвалентный остаток формулы -(СН2)n-, где n = от 3 до 6, R3 и R4 независимо друг от друга представляют собой С1-С12 алкил, С3-С6 циклоалкил или С1-С4 алкильный эфир. Причем указанное комплексное соединение цинка(II) не представляет собой хелат Zn(II) и 2,2,6,6-тетраметил-4-[N-н-бутиламин-N(1',3'-диоксобутил)]пиперидин-енолята. Также предложены способ получения комплексного соединения, его применение, двухкомпонентная полиуретановая композиция и ее применение. Комплексное соединение цинка(II) используется в качестве катализатора для отверждаемых композиций и позволяет получить прозрачные однородные двухкомпонентные полиуретановые композиции, которые имеют относительно короткое время пленкообразования, отверждаются без пузырьков с образованием материала с относительно высокой прочностью и удовлетворительной стойкостью. 5 н. и 10 з.п. ф-лы, 7 табл., 31 пр.

1. Комплексное соединение цинка(II) формулы Zn(L)x(Y)2-x, где x равен 2, Y представляет собой лиганд с единичным отрицательным зарядом, a L представляет собой лиганд формулы (I):

где R1 и R2 независимо друг от друга представляют собой водород, C1-С10 алкил или С6 арил или совместно образуют двухвалентный остаток формулы -(СН2)n-, где n = от 3 до 6, и

R3 и R4 независимо друг от друга представляют собой С1-С12 алкил, С3-С6 циклоалкил или С1-С4 алкильный эфир,

при условии, что указанное комплексное соединение цинка(II) формулы Zn(L)x(Y)2-x не представляет собой хелат Zn-II и 2,2,6,6-тетраметил-4-[N-н-бутиламин-N(1',3'-диоксобутил)]пиперидин-енолята.

2. Комплексное соединение цинка(II) по п.1, отличающееся тем, что R1 представляет собой С1-С4 алкил или фенил.

3. Комплексное соединение цинка(II) по любому из пп.1, 2, где R3 представляет собой C1-C8 алкил, C5-С6 циклоалкил или С1-С4 алкильный эфир.

4. Комплексное соединение цинка(II) по любому из пп.1, 2, где R4 представляет собой C1-C8 алкил, С5-С6 циклоалкил или С1-С4-алкильный эфир.

5. Комплексное соединение цинка(II) по п.3, где R4 представляет собой C1-C8 алкил, С5-С6 циклоалкил или С1-С4-алкильный эфир.

6. Способ получения комплексного соединения цинка(II) по любому из пп.1-5, в котором 1,3-кетоамид формулы:

где R1, R2, R3 и R4 являются такими, как описано выше, взаимодействует с солью цинка(II) или комплексом цинка(II).

7. Способ по п.6, отличающийся тем, что стехиометрическое соотношение между солью цинка(II) или комплексом цинка(II) и 1,3-кетоамидом находится в диапазоне от 1:2 до 1:6.

8. Способ по п.6 или 7, отличающийся тем, что в качестве комплекса цинка(II) используют бис(ацетилацетонат) цинка(II).

9. Применение комплексного соединения цинка(II) формулы Zn(L)x(Y)2-x, где x равен 2, Y представляет собой лиганд с единичным отрицательным зарядом, a L представляет собой лиганд формулы (I):

где R1 и R2 независимо друг от друга представляют собой C1-С10 алкил или С6 арил или совместно образуют С5 циклоалкил, и

R3 и R4 независимо друг от друга представляют собой С1-С12 алкил, С3-С6 циклоалкил или С1-С4 алкильный эфир,

в качестве катализатора для отверждаемых композиций, в частности для двухкомпонентных полиуретановых композиций.

10. Двухкомпонентная полиуретановая композиция, содержащая по меньшей мере один полиол в качестве первого компонента, по меньшей мере один полиизоцианат в качестве второго компонента и по меньшей мере одно комплексное соединение цинка(II) формулы Zn(L)x(Y)2-x, где x равен 2, Y представляет собой лиганд с единичным отрицательным зарядом, a L представляет собой лиганд формулы (I):

где R1 и R2 независимо друг от друга представляют собой C1-С10 алкил или С6 арил или совместно образуют С5 циклоалкил, и

R3 и R4 независимо друг от друга представляют собой С1-С12 алкил, С3-С6 циклоалкил или С1-С4 алкильный эфир.

11. Двухкомпонентная полиуретановая композиция по п.10, отличающаяся тем, что указанный полиол представляет собой полиэфирный полиол, а полиизоцианат представляет собой диизоцианат.

12. Двухкомпонентная полиуретановая композиция по п.10, отличающаяся тем, что комплексное соединение цинка(II) составляет 0,015-15, предпочтительно 0,075-7,5 и особенно предпочтительно 0,15-3 ммоль-эквивалента атомов цинка на 100 г композиции.

13. Двухкомпонентная полиуретановая композиция по п.11, отличающаяся тем, что комплексное соединение цинка(II) составляет 0,015-15, предпочтительно 0,075-7,5 и особенно предпочтительно 0,15-3 ммоль-эквивалента атомов цинка на 100 г композиции.

14. Двухкомпонентная полиуретановая композиция по любому из пп.10-13, отличающаяся тем, что комплексное соединение цинка(II) содержится в первом компоненте.

15. Применение двухкомпонентной полиуретановой композиции по любому из пп.10-14 в качестве заливочной композиции, герметика, клея, покрытия, оболочки, краски, праймера, формованного изделия, эластомера для строительства и промышленности.

| Кренометр | 1923 |

|

SU487A1 |

| JP 9208547 A, 12.08.1997 | |||

| JP 9220853 A, 26.08.1997 | |||

| WO 2007003966 A1, 11.01.2007 | |||

| RU 1996102571 A, 20.05.1998. | |||

Авторы

Даты

2018-04-09—Публикация

2012-12-12—Подача