(54) ЛИГАТУРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор | 1978 |

|

SU688531A1 |

| Комплексная лигатура для стали | 1986 |

|

SU1399367A1 |

| Лигатура | 1979 |

|

SU855047A1 |

| Способ производства стали | 1978 |

|

SU901287A1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Модификатор | 1981 |

|

SU960295A1 |

| Лигатура | 1990 |

|

SU1705389A1 |

| Лигатура | 1980 |

|

SU954475A1 |

| Лигатура для стали | 1991 |

|

SU1788068A1 |

| Модификатор | 1983 |

|

SU1106845A1 |

1

Изобретение относится к области ме.таплургии, в частности к лигатурам для .обработки стали и сплавов.

Известен модификатор, соцержаший, вес.%:

РЗМ

1-20

Алюминий 1-10

Кремний 30-60

Кальиий 0,5-5 0,1-5

Магний

Бор 0,1-6

Цирконий 0,1-8 0,05-3

Фосфор

Остальное ll .

Ж елезо Недостаток модификатора состоит в том, что он содержит фосфор, который при обработке полностью переходит в сталь и ухудшает ее свойства. Модификатор также имеет низкое содержание циркония и неуцопетворительное соотношение между цирконием и другими элементами. При обработке стали требуется повьпиенный расход модификатора) что приводит к неравномерному его распределению в обрабатываемой стали и ухудшению ее свойств.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является лигатура, содержащая, вес.%:

М агний3-4

Кальшй10-2О

Редкоземельные

10

11-2О

металлы 11-15

Алюминий 3-15

Титан 1-10

Цирконий 0,5-3

Бор

15

1-10

Железо Остальное 2 .

Кремний

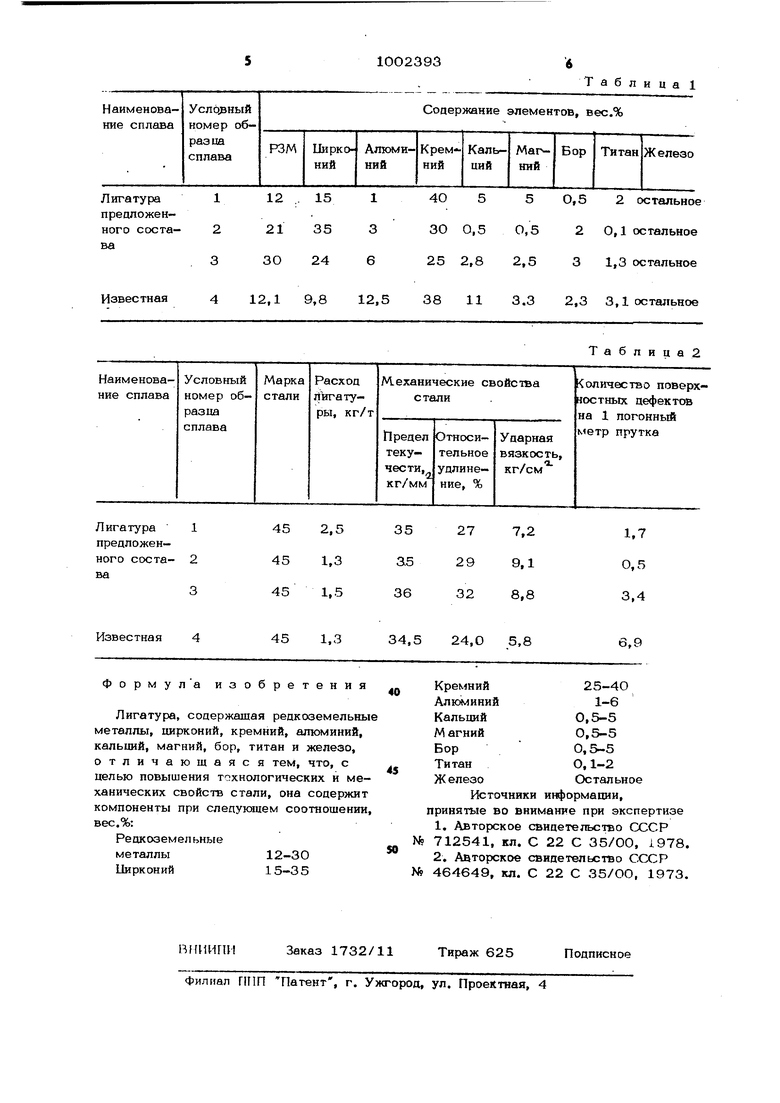

Недостатком этой лигатуры явля20ются ограниченные возможности улучшения свойств конструкционной стали (ппастические характеристики, ударная вязкость и технологичность при прокатке). Цель изобретения состоит в улучшен технологических и механических свойств стали. Эта цель достигается тем, что лигатура, содержащая редкоземельные метал лы, цирконий, кремний, алюминий, кальций, магний, бор, титан, железо содерж компоненты при следующих соотношениях, вес,%: Редкоземельные ме12-30таллы 15-35 Цирконий 25-40 Кремний 1-6 Алюминий 0,5-5 Кальций 0,5-5 М агний 0,1-2 Остальное Железо Примеры: В дуговой электропечи с трансформатором 60 ква были выплавлены образцы лигатуры предложенного состава. Химический состав образцов лигатуры приведен в табл. 1. В хорошо разогретой электропечи с угольной футеровкой проплавляли порошк образную алюминотермическую шихту, содержащую окислы РЗМ и циркония, а также ферросилиций, магнезит и известь Бор вводили в виде боратов кальция или в виде ферробора, в зависимости от количества бора, необходимого в лигатуре Готовую лигатуру вместе со шлаком вли вают в изложницу, футерованную плитам графитовыми или угольными. После остътания металл отделяли от шлака, от бирали пробу на химический анализ и дробили слитки лигатуры на щековой др билке на куски крупное тью до 10 мм в поперечнике. Образцы предложенного и известного составов были испытаны при обработке среднеуглеродистой стали вьшлавленной в 40 кг индукционной электропечи. Лигатуру вводили в струю металла при раз ливке его через воронку в слитки. Из-за небольшой массы слитков металл в печи дополнительно перегревали на 4О-50С против обычного и тщателЕ: но раскисляли в печи, с поверхности металла удаляли шлак и выпускали в ковш, из которого заливали в керамическую воронку, надставленную над изложницей. Слитки проковали на прутки диаметром 20 мм и квадрат 12x12 мм, из которых изготовили образцы для разрывных и ударных испытаний. Технологичность металла при горячей пластической деформации оценивали по количеству поверхностных дефектов в виде плен и трещин. Режим термообработки образцов: закалка Б воду от с последующим отпуском при в течение 3 ч. Результаты испытаний приведены в табл. 2. Как видно из табл. 2, сталь, обработанная лигатурой предложенного состава, обладает более высокими технологическими свойствами при горячем переделе, а также более высокими механическими свойствами. Лигатура предложенного состава может быть получена и изготовляться в серийном масштабе, на действующем оборудовании без дополнительных капитальных затрат. Экономический эффект получается при изготовлении стали на металлургическом заводе за счет улучшения качества поверхности, уменьшения трудоемкости зачистки металла и увеличения выхода годной стали. Так например, увеличение выхода годной углеродистой стали в ций ле: дуговая элек.тропечь - полунепрерывная разливка - электрошлаковый переплав - сортовая заготовка, - на 2,5% при средней себестоимости 1 т брака 5О руб., дает экономию 7,5 руб. на 1 т стали. Кроме того, экономический эффект получается в сфере эксплуатации изделий из стали, за счет увеличения срока службы изделий из стали, обработанной предложенной лигатурой.

ханических свойств стали, она содержит компоненты при следукнцем соотношении, вес.%:

Редкоземельные

металлы12-30

Шрк он ий15-3 5

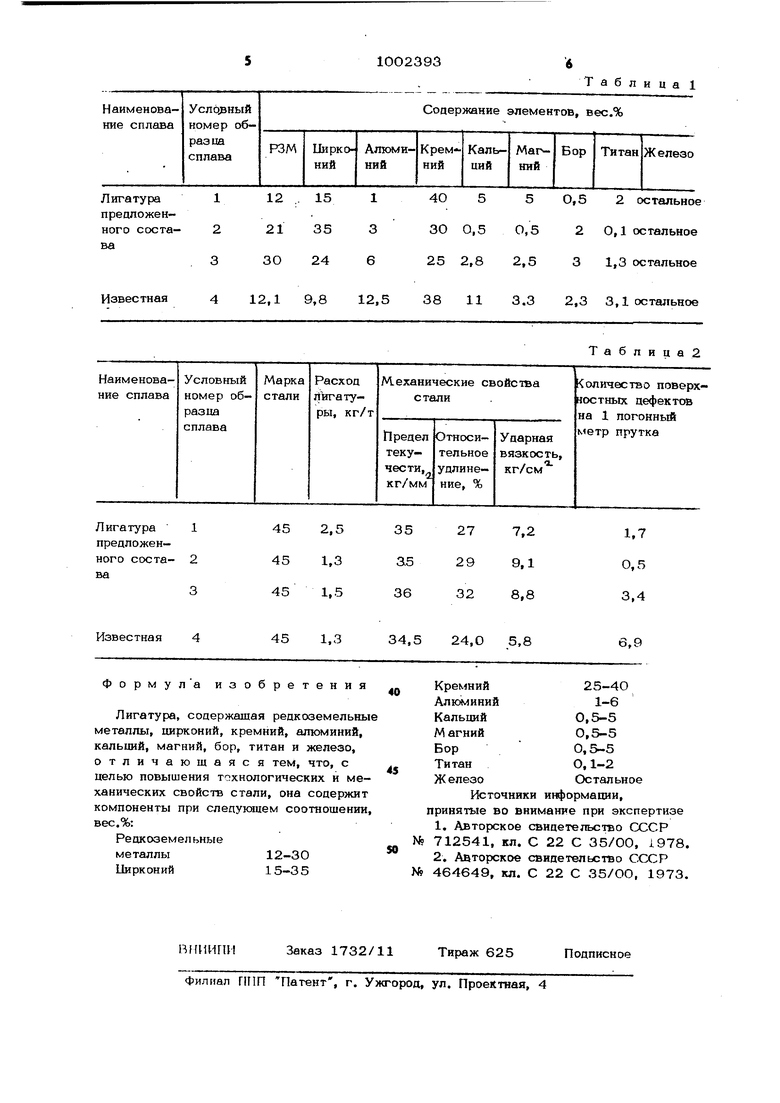

Табли ца 1

Таблица 2

Источники информации, принятые во внимание при экспертизе

N5 712541, кл. С 22 С 35/ОО, 1978.

2,Авторское свидетельство СССР

№ 464649, кл. С 22 С 35/ОО, 1973.

Авторы

Даты

1983-03-07—Публикация

1981-04-22—Подача