Изобретение относится к способу разделения бражки, а также смеси этанол-вода в исчерпывающей пленочной ректификационной колонне и может быть использовано в химической, нефтяной, пищевой, фармацевтической и других отраслях промышленности.

Известны способы разделения бражки на барду и спиртовой конденсат [1, 2] при адиабатической ректификации в бражных колоннах. Бражка в виде пленки стекает по пленкообразующей теплообменной поверхности, выполненной из труб, контактируя при этом с поднимающимися парами водяного пара или смеси паров, содержащей преимущественно высококипящий компонент (воду). Вследствие контакта фаз происходит тепломассообмен, который позволяет исчерпать из стекающей рабочей жидкости легколетучие компоненты этанол и другие примеси.

Недостатком известных способов разделения бражки являются большие расходы пара на ректификацию вследствие низкой эффективности разделения и высокие энергозатраты связанные с нагреванием бражки.

Известен способ неадиабатической ректификации, осуществляемый в пленочной парциально-конденсационной колонне [3], заключающийся в осуществлении парциальной конденсации поднимающихся паров в верхней части колонны.

Однако рассматриваемый способ может быть реализован только в случае полного превращения бражки в пар, что приводит к большим затратам энергии.

Известен способ разделения смесей неадиабатической ректификацией [4], заключающийся в получении паров при кипении жидкости за счет понижения давления (вакуума), дальнейшей их конденсации в зоне парциальной конденсации, а затем смешения конденсата с неиспарившейся охлаждающей жидкостью и подачи образовавшейся смеси жидкостей на охлаждение предыдущей зоны парциальной конденсации. При этом образовавшийся пар выводится из охлаждающего пространства и вводится в основной паровой поток непосредственно над зоной парциальной конденсации.

Данный способ не позволяет проводить полное разделение смеси из-за низкой интенсификации массообмена в рабочей жидкости (бражке) размещенной в зонах парциальной конденсации.

Наиболее близким по своей сущности является способ разделения многокомпонентных смесей близко кипящих и гомогенно-растворимых жидкостей [5], содержащих ниже- и вышекипящую фракции, включающий разделение смеси на тепломассообменной поверхности на чистую нижекипящую фракцию, которую отводят из верхней, укрепляющей части колонны, и смесь ниже- и вышекипящей фракций, от которой отделяют нижекипящую фракцию дополнительным подводом теплоносителя с последующим отводом чистой вышекипящей фракции из нижней, исчерпывающей части колонны, при котором дополнительный подвод или отвод тепла осуществляют путем непрерывной ректификации теплоносителя на оборотной стороне тепломассообменной поверхности в безотборном режиме или с отбором фракций теплоносителя. При этом теплоноситель представляет собой дополнительную многокомпонентную смесь с температурой кипения, лежащей между температурой кипения чистой нижекипящей фракции разделяемой смеси и температурой кипения чистой вышекипящей фракции теплоносителя.

Указанный способ трудоемок в техническом исполнении, имеет низкую эффективность, обладает высокой металлоемкостью и большими энергозатратами.

Низкая эффективность разделения обусловлена недостаточным перемешиванием жидкой фазы на тепломассообменной поверхности. Высокая металлоемкость обусловлена тем, что в известном способе необходимо поддерживать низкую разность температуры между пленками жидкости, стекающими по обе стороны тепломассообменной поверхности, что требует установки большого количества труб или пластин для обеспечения поверхности передачи тепла. Большие энергозатраты вызваны необходимостью нагрева разделяемой многокомпонентной смеси до температуры кипения.

Изобретение решает задачу интенсификации процесса разделения бражки в пленочной колонне.

Технический результат заключается в интенсификации процесса разделения бражки при неадиабатической ректификации путем парциальной конденсации поднимающихся паров смеси в верхней части пленочной колонны, а также испарения стекающей пленки бражки поднимающимися парами и исчерпывания из пленки бражки компонентов за счет подвода дополнительного теплового потока.

Указанный технический результат достигается тем, что в способе разделения бражки неадиабатической ректификацией, заключающемся в разделении смеси на низкокипящую фракцию и высококипящую фракцию при противоточном контакте потока пара, поступающего на ректификацию с жидкостной пленкой (бражкой), стекающей по тепломассообменной поверхности при дополнительном подводе теплового потока с оборотной стороны тепломассообменной поверхности; температуру в стекающей пленке на входном участке тепломассообменной поверхности поддерживают в интервале 55-80°C, соотношение тепломассообменной поверхности входного участка и общей тепломассообменной поверхности выполняют S1/S=0,1-0,3, а отношение расхода пара, поступающего на ректификацию, G, к расходу паров испарения, образованного дополнительным подводом теплового потока с оборотной стороны тепломассообменной поверхности, Gd, поддерживают в соотношении G/Gd=1-3.

Поддержание температуры стекающей пленки в интервале значений 55-80°C на начальном участке тепломассообменной поверхности, а также выполнение отношения тепломассообменной поверхности входного участка к общей тепломассообменной поверхности равным S1/S=0,1-0,3 позволяет интенсифицировать процесс разделения бражки за счет интенсификации процесса парциальной конденсации [1] поднимающихся паров смеси на поверхность стекающей пленки. В этом случае при конденсации на поверхности пленки происходит интенсивный процесс массообмена, обусловленный тем, что из пара в большем количестве конденсируется в пленку воды, чем легколетучего компонента. Под входным участком тепломассообменной поверхности подразумевается верхняя часть трубы или пластины длиной  , по которой стекает жидкостная пленка.

, по которой стекает жидкостная пленка.

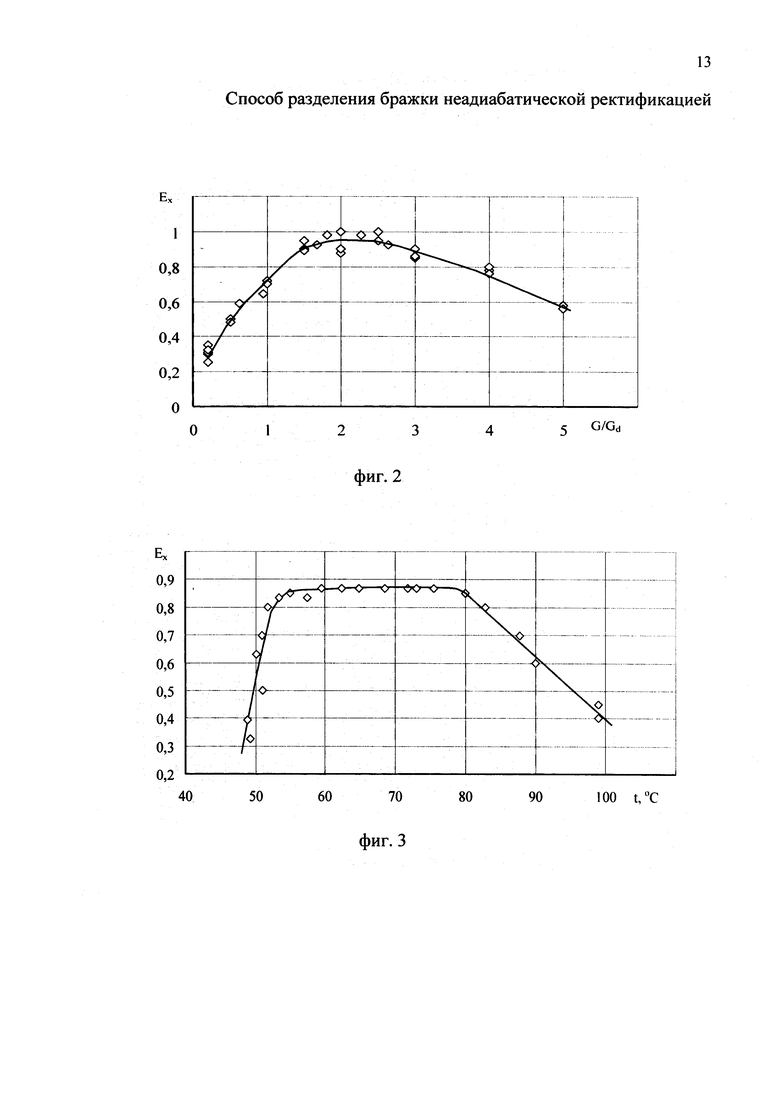

Как установлено экспериментальным путем, наибольшая эффективность укрепления бражки достигается (см. фиг. 3) в интервале поддержания температуры пленки из бражки равным 55-80°C.

При температуре пленки из бражки менее 55°C увеличивается сопротивление массопереносу в паровой фазе, а при температуре пленки более 80°C снижается действие парциальной конденсации.

Выполнение соотношения тепломассообменной поверхности входного участка S1 и общей тепломассообменной поверхности S равного S1/S=0,1-0,3 обеспечивает наибольшую интенсификацию разделения. В случае стекания пленки бражки по трубе общая тепломассообменная поверхность равна S=3,14⋅d⋅L, где L - рабочая длина трубы и d - диаметр трубы и  , где

, где  - длина входного участка (см. фиг. 1) на которой поддерживается заданная температура стекающей пленки.

- длина входного участка (см. фиг. 1) на которой поддерживается заданная температура стекающей пленки.

В случае поддержания S1/S<0,1 увеличиваются энергозатраты на образование пара для проведения тепломассообмена и снижается интенсивность разделения из-за слабого воздействия на процесс разделения парциальной конденсации.

В случае поддержания S1/S>0,3 снижается эффективность разделения из-за большого расхода пара для проведения тепломассообмена.

Поддержание отношения расхода пара, поступающего на ректификацию, G, к расходу паров испарения Gd в соотношении, равном G/Gd=1-3, позволяет максимально интенсифицировать процесс разделения (фиг. 2) за счет турбулизации жидкой фазы.

При поддержании соотношения G/Gd<1 снижается концентрация легколетучего компонента (этанол) в паре на выходе из колонны и увеличиваются энергозатраты на процесс.

При поддержании соотношения G/Gd>3 происходит снижение интенсификации разделения.

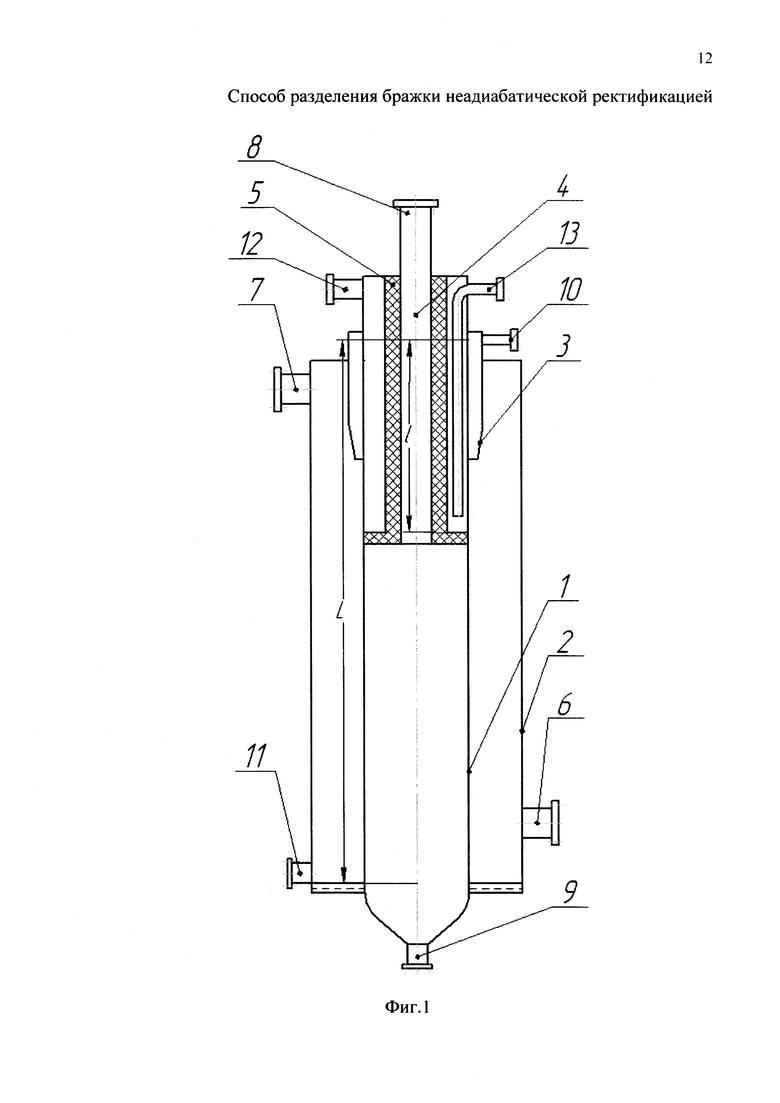

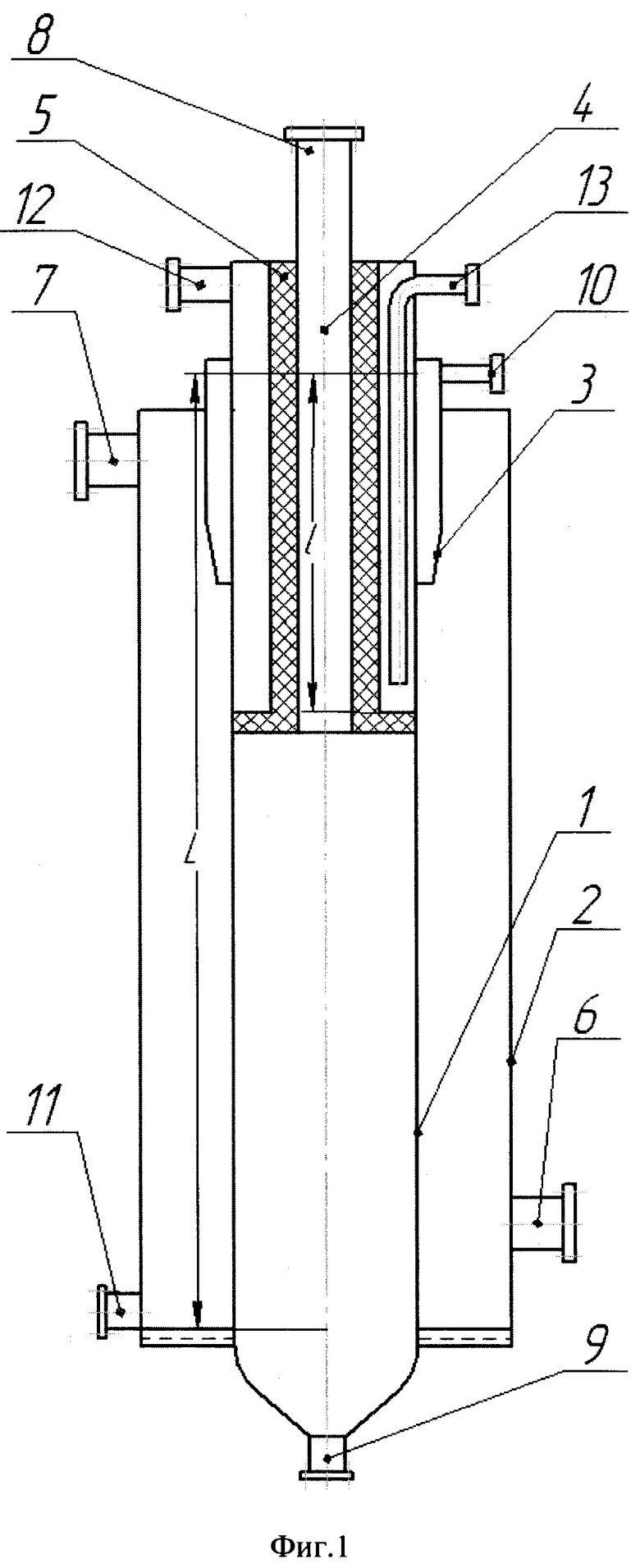

На фиг. 1 показана схема пленочной колонны для осуществления способа (L - рабочая длина трубы,  - длина входного участка); на фиг. 2 - зависимость эффективности по Мерфри от соотношения потоков пара; на фиг. 3 - зависимость эффективности по Мерфри от температуры пленки бражки.

- длина входного участка); на фиг. 2 - зависимость эффективности по Мерфри от соотношения потоков пара; на фиг. 3 - зависимость эффективности по Мерфри от температуры пленки бражки.

Способ разделения бражки неадиабатической ректификацией осуществляется в пленочной колонне. Пленочная колонна состоит из центральной 1 и внешней 2 труб, распределителя жидкости 3, патрубков для подвода пара 4 и теплоизоляционной трубки 5. Пленочная колонна также снабжена штуцерами для подвода пара на ректификацию 6 и отвода паров спиртового конденсата 7. Имеется штуцер для подачи теплоносителя (насыщенный водяной пар) 8 и отвода конденсата 9, а также штуцера для подачи бражки 10, отвода барды 11, подвода и отвода охлаждающей воды 12 и 13.

Центральная труба 1 выполнена из медной трубы диаметром 12×1 мм длиной 2500 мм. Внешняя труба 2 выполнена диаметром 38×2 мм длиной 2300 мм. Распределитель жидкости 3 выполнен с кольцевым зазором для формирования пленки 0,5 мм. На наружную поверхность патрубка для подвода пара 4 надевалась теплоизоляционная труба 5, выполненная из резины.

Способ разделения бражки неадиабатической ректификацией осуществляется следующим образом. Бражка через штуцер 10 поступает в распределитель жидкости 3 и, сформировавшись там, в виде жидкостной пленки стекает по наружной поверхности центральной трубы 1, контактируя при этом с парами, поступающими на ректификацию через штуцер 6. Дополнительный тепловой поток теплоносителем (насыщенный водяной пар) подается через штуцер 8 в полость центральной трубы 1, что обеспечивает образование паров испарения, которые при выходе с поверхности пленки смешиваются с парами, поднимающимися по колонне на ректификацию. За счет интенсивного выделения паров испарения происходит снижение массопереноса в жидкой фазе и увеличение тем самым интенсивности разделения. Поддержание заданной температуры в стекающей пленке бражки осуществляется за счет подачи охлаждающей воды в штуцер 12, что приводит к изменению температуры стенки в верхней части центральной трубы, по которой стекает пленка бражки. Таким образом, разделение бражки на высококипящий компонент (преимущественно вода), отводящийся из штуцера 11, и низкокипящий компонент (спиртовый конденсат), отводящийся из патрубка 7, осуществляется за счет:

- массообмена между поднимающимися парами смеси и стекающей пленки бражки,

- массообмена протекающего между парами испарения в стекающей пленке бражки,

- парциальной конденсации паров смеси в верхней части колонны, при которой из паровой смеси высококипящего компонента отводится в большем количестве, что приводит к разделению бражки на спиртовый конденсат и барду.

Для подтверждения заявленного способа были проведены исследования, представленные в примерах.

Пример 1. В качестве бражки использовалась смесь, полученная в результате брожения сахаросодержащей среды. Концентрация этанола в бражке составила 3% мас. Температура стекающей пленки бражки поддерживалась 55°C на поверхности входного участка центральной трубы при соотношении тепломассообменной поверхности на входного участка и общей тепломассообменной поверхности, равном S1/S=0,1, что соответствовало длине верхнего участка трубы  . Отношение расхода пара, поступающего на ректификацию, G, к расходу паров испарения, образованных дополнительным подводом теплового потока с оборотной стороны тепломассообменной поверхности, Gd, поддерживалось равным G/Gd=1. Число Рейнольдса стекающей пленки составлено равным 4000. Расход поступающего на ректификацию пара составил - 0,075 кг/с. Эффективность по Мерфри составила Ех=0,8.

. Отношение расхода пара, поступающего на ректификацию, G, к расходу паров испарения, образованных дополнительным подводом теплового потока с оборотной стороны тепломассообменной поверхности, Gd, поддерживалось равным G/Gd=1. Число Рейнольдса стекающей пленки составлено равным 4000. Расход поступающего на ректификацию пара составил - 0,075 кг/с. Эффективность по Мерфри составила Ех=0,8.

Пример 2. Ректификацию смеси этанол-вода по заявленному способу проводили, как в примере 1. Концентрация этанола в бражке составила 3% мас. Температура стекающей пленки бражки на поверхности входного участка центральной трубы поддерживалась 70°C. Соотношение тепломассообменной поверхности входного участка и общей тепломассообменной поверхности составило S1/S=0,2, что соответствовало длине верхнего участка трубы равной  . Отношение расхода пара, поступающего на ректификацию, G, к расходу паров испарения, образованного дополнительным подводом теплового потока с оборотной стороны тепломассообменной поверхности, Gd, поддерживалось равным G/Gd=2. Число Рейнольдса стекающей пленки выдерживалось 4000. Расход поступающего на ректификацию пара составил - 0,075 кг/с. Эффективность по Мерфри составила Ех=0,88.

. Отношение расхода пара, поступающего на ректификацию, G, к расходу паров испарения, образованного дополнительным подводом теплового потока с оборотной стороны тепломассообменной поверхности, Gd, поддерживалось равным G/Gd=2. Число Рейнольдса стекающей пленки выдерживалось 4000. Расход поступающего на ректификацию пара составил - 0,075 кг/с. Эффективность по Мерфри составила Ех=0,88.

Пример 3. Ректификацию смеси этанол-вода по заявленному способу проводили, как в примере 1. Концентрация этанола в бражке составила 3% мас. Температура стекающей пленки бражки поддерживалась 80°C на поверхности входного участка центральной трубы при соотношении тепломассообменнной поверхности входного участка и общей тепломассообменной поверхности, равном S1/S=0,3. Отношение расхода пара, поступающего на ректификацию, G, к расходу паров испарения, образованного дополнительным подводом теплового потока с оборотной стороны тепломассообменной поверхности, Gd, равном G/Gd=3. Число Рейнольдса стекающей пленки выдерживалось 4000. Расход поступающего на ректификацию пара составил - 0,075 кг/с. Эффективность по Мерфри составила Ех=0,9.

В ходе исследования менялось отношение расходов пара, поступающего на ректификацию, G, к расходу паров испарения Gd, образованного дополнительным подводом теплового потока, температура смеси на входном участке и длина входного участка.

Как показали проведенные исследования, представленные на фиг. 2 и фиг. 3, наибольшая эффективность разделения по Мерфри составила Ех=0,8-0,9 при поддержании температуры в стекающей пленке на входном участке равной 55-80°C, соотношение тепломассообменной поверхности входного участка и общей тепломассообменной поверхности, равно S1/S=0,1-0,3 и отношение расхода пара, поступающего на ректификацию, G, к расходу паров испарения, образованного дополнительным подводом теплового потока с оборотной стороны тепломассообменной поверхности, Gd, поддерживают в соотношении G/Gd=1-3.

Поддержание температуры в стекающей пленки бражки на определенном входном участке тепломассообменной поверхности в заданном соотношении и при оптимальном соотношении расхода паров, поступающих на ректификацию, к потоку паров испарения вызванных дополнительным тепловым потоком, позволяет обеспечить интенсивное перемешивание в пленке жидкости и интенсифицировать процесс тепломассопереноса как в жидкой, так и паровой фазах и, следовательно, улучшить процесс разделения бражки.

Использование указанного способа обеспечивает снижение высоты эквивалентной теоретической ступени и увеличивает концентрацию легколетучего компонента в спиртовом конденсате, что позволяет снизить металлоемкость установки и затраты на получение готового продукта.

Источники информации

1. П.С. Цыганков. Ректификационные установки спиртовой промышленности. - М.: Легкая и пищевая промышленность, 1984.

2. В.М. Олевский, В.Р. Ручинский, А.М. Кашников, В.И. Чернышев. Пленочная тепло - и массообменная аппаратура (Процессы и аппараты химической и нефтехимической технологии). Под ред. В.М. Олевского - М.: Химия, 1988. 240 с. (пар. 5.7. Массообмен при неадиабатической ректификации и парциальной конденсации, стр. 105).

3. Патент 929228 СССР, МПК B03D 3/28, F25J 3/02. Пленочная парциально-конденсационная колонна [Текст] / В.А, Герцовский, Е.Г. Копейко, В.И. Прохоров, В.М. Олевский; заявл. 01.12.1978; опубл. 23.05.1982, БИ №19.

4. Патент 822838 СССР, МПК B01D 3/00, B01D 5/00. Способ разделения смесей неадиабатической ректификацией [Текст] / Е.Г. Копейко, В.М. Олевский, Д.М. Попов; опубл. 30.08.1978; опубл. 23.04.1981, БИ №15.

5. Патент 2102104 Российская Федерация, МПК B01D 3/28, B01D 3/14. Способ разделения многокомпонентных смесей близкокипящих и гомогенно-растворимых жидкостей [Текст] / Сайфутдинов А.Ф., Пархоменко Е.Д.; заявл. 21.08.95; опубл. 20.01.98, БИ. №2.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТАКТНАЯ СТУПЕНЬ КОЛОННЫ ТЕРМИЧЕСКОЙ РЕКТИФИКАЦИИ | 2020 |

|

RU2755176C1 |

| РЕКТИФИКАЦИОННАЯ ДИАБАТИЧЕСКАЯ КОЛОННА | 2021 |

|

RU2767419C1 |

| КОНТАКТНАЯ СТУПЕНЬ КОЛОННЫ ТЕРМИЧЕСКОЙ РЕКТИФИКАЦИИ | 2023 |

|

RU2817641C1 |

| СПОСОБ РЕКТИФИКАЦИИ | 2010 |

|

RU2437698C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ | 1998 |

|

RU2132214C1 |

| КОНТАКТНАЯ СТУПЕНЬ КОЛОННЫ ТЕРМИЧЕСКОЙ РЕКТИФИКАЦИИ | 2022 |

|

RU2803963C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| ДЕФЛЕГМАТОР БРАЖНОЙ КОЛОННЫ | 2011 |

|

RU2465030C1 |

| БРАГОРЕКТИФИКАЦИОННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПИЩЕВОГО СПИРТА | 1989 |

|

SU1655104A1 |

Изобретение может быть использовано в пищевой, химической, фармацевтической и других отраслях промышленности. Способ предусматривает разделение смеси на низкокипящую и высококипящую фракции при противоточном контакте потока пара, поступающего на ректификацию с жидкостной пленкой бражки, стекающей по тепломассообменной поверхности. С оборотной стороны тепломассообменной поверхности осуществляют дополнительный подвод теплового потока для образования паров испарения. Температуру в стекающей пленке на входном участке тепломассообменной поверхности поддерживают в интервале 55-80°C. Соотношение тепломассообменной поверхности S1 входного участка и общей тепломассообменной поверхности S равно S1/S=0,1-0,3. А отношение расхода G пара, поступающего на ректификацию, к расходу Gd паров испарения, образованного дополнительным подводом теплового потока с оборотной стороны тепломассообменной поверхности, поддерживают равным G/Gd=1-3. Изобретение позволяет интенсифицировать процесс разделения бражки путем парциальной конденсации поднимающихся паров смеси в верхней части пленочной колонны, а также путем испарения стекающей пленки бражки поднимающимися парами и исчерпывания из пленки бражки компонентов за счет подвода дополнительного теплового потока. 3 ил.

Способ разделения бражки неадиабатической ректификацией, заключающийся в разделении смеси на низкокипящую фракцию и высококипящую фракцию при противоточном контакте потока пара, поступающего на ректификацию с жидкостной пленкой бражки, стекающей по тепломассообменной поверхности при дополнительном подводе теплового потока с оборотной стороны тепломассообменной поверхности, отличающийся тем, что температуру в стекающей пленке на входном участке тепломассообменной поверхности поддерживают в интервале 55-80°С, соотношение тепломассообменной поверхности входного участка и общей тепломассообменной поверхности выполняют равным S1/S=0,1-0,3, а отношение расхода пара, поступающего на ректификацию, G, к расходу паров испарения, образованного дополнительным подводом теплового потока с оборотной стороны тепломассообменной поверхности, Gd, поддерживают в соотношении G/Gd=1-3.

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ БЛИЗКОКИПЯЩИХ И ГОМОГЕННО-РАСТВОРИМЫХ ЖИДКОСТЕЙ | 1995 |

|

RU2102104C1 |

| Способ разделения смесей неадиабатическойРЕКТифиКАциЕй | 1978 |

|

SU822838A1 |

| Пленочная парциально-конденсационная колонна | 1978 |

|

SU929228A1 |

Авторы

Даты

2018-04-17—Публикация

2016-03-29—Подача