Изобретение относится к способам разделения многокомпонентных смесей близкокипящих и гомогеннорастворимых жидкостей, т.е. к процессам разделения смесей взаиморастворимых жидкостей с различной температурой кипения, и может найти применение в химической, пищевой и ряде других отраслей промышленности.

Известны способы точного разделения смесей с применением гомотермических дефлегматоров, в которых конденсационное пространство окружено жидкостью или паром с постоянной температурой, поддерживаемой вблизи температуры кипения перегоняемой жидкости. Сюда относятся дефлегматоры (биректификаторы) Голодеца для низкокипящих смесей, дефлегматоры системы М. Тихвинского для высококипящих смесей и системы Гана, внутреннюю гильзу которого наполняют жидкостью с температурой кипения, соответствующей температуре кипения отгоняемой фракции.

В дефлегматоре системы Гана смесь паров направляется в зазор между внешним корпусом и внутренней гильзой. Пары высококипящей фракции преимущественно конденсируются на стенках внутренней гильзы, отдавая при этом тепло жидкости, кипящей в гильзе. Пары низкокипящей фракции преимущественно проходят через зазор без конденсации. Пары жидкости, кипящей в гильзе, конденсируются в шаровом холодильнике, соединенном с гильзой. Способ и система Гана, конденсирующие из смеси паров преимущественно низкокипящую фракцию, нашли применение, в частности, в области ректификации сжиженных газов. Данный способ был использован в ректификационных колоннах системы Клода.

Недостатками данного способа являются, во-первых, неконтролируемая конденсация паров низкокипящей фракции на стенках внешнего корпуса, во-вторых, низкая эффективность отвода тепла конденсирующихся на стенках гильзы паров через большой объем кипящей жидкости, в-третьих, длительное время прогрева жидкости в гильзе парами разделяемой смеси до температуры кипения.

Известен способ, использующий пленочные колонны. Основным элементом такой колонны являются трубки, в которые поступает пар из куба, снабженного змеевиком. В верхней части трубок пары конденсируются благодаря охлаждению этих частей трубок водой, омывающей их наружную поверхность. Таким образом, флегма образуется непосредственно на внутренней поверхности верхней части трубок и стекает по трубкам вниз, встречая пар, поднимающийся навстречу. Контакт между паром и жидкостью происходит на поверхности стекающей жидкой пленки. Пары, обогащенные в результате обмена с флегмой нижекипящим компонентом, удаляются из аппарата в верхней части колонны и поступают в холодильник [1]

Недостатком данного способа является то, что в водоохлаждаемой зоне происходит конденсация всей смеси паров, что ухудшает эффективность разделения как за счет смешения паров, так и за счет уменьшения активной поверхности, на которой происходит разделение паров.

Указанный недостаток частично устраняется в известном способе тепломассообмена, при котором всю поверхность трубок омывают теплоносителем, который, проходя через межтрубное пространство, забирает тепло из зоны контакта и отводит его из колонны [2]

Недостатками данного способа являются низкая эффективность отбора тепла и необходимость в дополнительном сложном устройстве для регулирования температуры теплоносителя.

Известен способ, устраняющий недостатки обоих вышеописанных аналогов [3] В данном способе конденсация происходит на внешней поверхности горизонтально расположенных герметичных трубок, а внутри трубки заполнены теплоносителем со строго определенной температурой кипения. Устройство представляет собой тарелку ректификационного аппарата, на которой расположены трубки. Смесь паров движется не вдоль трубок, как обычно, а перпендикулярно им, отдавая свое тепло и конденсируясь на внешней поверхности трубок. Необходимые условия тепломассообмена обеспечивают кипящим теплоносителем. Концы трубок выступают за пределы тарелки, и отвод тепла из зоны тарелки осуществляют в атмосферу.

Однако данный способ имеет ряд принципиальных недостатков. Во-первых, наличие герметичных трубок не позволяет менять тепловые режимы, во-вторых, взаимно перпендикулярное направление взаимодействия паров с поверхностью трубок с теплоносителем ухудшает условия тепломассообмена, в-третьих, часть тепломассообмена неконтролируемо происходит на внешней поверхности тарелки, в-четвертых, условия тепломассообмена существенно ухудшают отвод тепла с выступающих концов трубок в атмосферу.

Известен способ для получения обработанной жидкости в форме конденсата из необработанной жидкости путем испарения и конденсации. Система имеет одну первую область потока А в рабочей камере для образования первого потока обрабатываемой жидкости, а также по меньшей мере одну соседнюю с областью потока и более холодную по сравнению с первым потоком поверхность конденсации для испаряемой в первой области потока A жидкости. Поверхность конденсации образована поверхностью жидкости, по меньшей мере, одной второй области потока A. По меньшей мере одна первая область потока A, а также, по меньшей мере, одна вторая области потока B, находящиеся рядом в вышеупомянутой общей рабочей камере в виде плоских потоков, проходят вертикально [4] При данном способе тепломассообмена всю поверхность конденсации омывают теплоносителем, который обеспечивает более низкую температуру поверхности конденсации по сравнению с первично испаряемым потоком жидкости.

Недостатками данного способа являются низка эффективность отвода тепла с поверхности конденсации и сложность поддержания заданной температуры теплоносителя.

Известен способ получения чистого этанола [5] Система имеет колонну для концентрирования, колонну для ректификации и колонну для получения чистого спирта. Спиртсодержащие пары после каждой колонны подвергают теплообмену через стенку с водой при пониженном давлении. По сравнению с предыдущим способом температуру теплоносителя и отвод тепла обеспечивают кипением воды при пониженном давлении.

Недостатком способа является сложность поддержания постоянного пониженного давления.

Известен способ разделения многокомпонентных смесей, например способ отгонки для удаления воды из спирта, включающий нагревание вышеназванной исходной смеси до получения смеси паров, содержащей нижекипящую и вышекипящую фракции, и конденсацию вышеназванной смеси паров [6] При данном способе смесь нагревают до получения пара, содержащего спиртовую и водную части. Этот первый пар конденсируют, получая спиртовую и водную фазы, причем спиртовая фаза содержит небольшое количество воды, подлежащей удалению. Смесь продолжают нагревать, чтобы получить второй пар, состоящий в основном из спирта. Спиртовую фазу с предыдущей стадии приводят в контакт с вторым паром, чтобы отогнать практически всю воду из спиртовой фазы и получить чистый спирт.

Недостатком описанного способа является повышенная энергоемкость процесса, т. к. при контакте второго пара с первым спиртовым конденсатом происходит частичная конденсация спирта из второго пара, т.е. часть уже очищенного спирта смешивают с "грязным" конденсатом. Кроме того, соответствие температуры кипения отгоняемой фракции температуре кипения чистого спирта не обеспечивает высокой степени очистки отгоняемой фракции от высококипящих примесей.

Задачей изобретения является повышение эффективности разделения многокомпонентных близкокипящих и гомогеннорастворимых жидкостей.

Поставленная задача решается в изобретении тем, что в способе разделения многокомпонентных смесей близкокипящих и гомогеннорастворимых жидкостей, включающем нагревание исходной смеси до получения смеси паров, содержащей нижекипящую и вышекипящую фракции, с последующей ее конденсацией, смесь паров конденсируют, отводя их тепло путем испарения дополнительной жидкой рабочей смеси в предкипящем или кипящем состоянии при температуре меньше температуры кипения чистой нижекипящей фракции, но больше температуры полной конденсации нижекипящей фракции с получением чистого пара нижекипящей фракции и конденсата смеси нижекипящей и вышекипящей фракции, причем пар нижекипящей фракции удаляют для последующей конденсации, вышеупомянутый конденсат смеси возвращают в исходную смесь, после чего процесс повторяют до полного выделения чистой нижекипящей фракции.

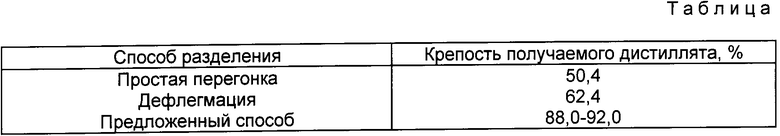

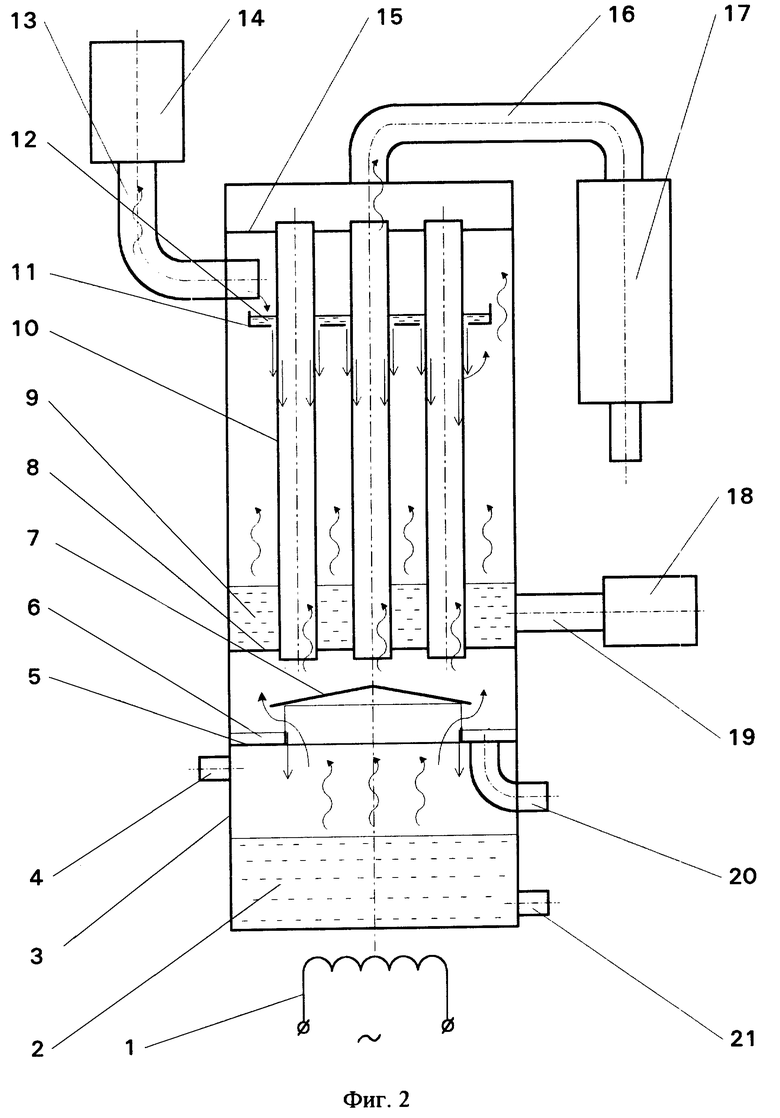

На фиг. 1 показана зависимость температуры паров вышекипящей фракции (воды) от содержания ее в смеси с парами нижекипящей фракции (этилового спирта); на фиг. 2 представлен один из вариантов установки для реализации способа.

Сущность предложенного способа иллюстрируется разделением двухкомпонентных смесей, например разделением спирта и воды, как в прототипе, и заключается в следующем. Температуры кипения чистых фракций всегда отличаются от температуры кипения их смеси, а температура кипения смеси зависит от соотношения фракций в смеси. Температура кипения этилового спирта равна 78,3oC, температура кипения воды 100oC, а температура кипения, например, 10%-го весового раствора этилового спирта в воде (исходная смесь) составляет 91,5oC. Исходную смесь нагревают до кипения и получения смеси паров этилового спирта (нижекипящая фракция) и воды (вышекипящая фракция), причем соотношение этих компонентов в парах отличается от содержания их в жидкой исходной смеси: содержание этилового спирта в парах 50,4% против 10% в жидкой смеси. Пары смеси направляют вверх в область тепломассообмена, где происходит их разделение. Пары нижекипящей фракции (этилового спирта), в основном, не конденсируются и отводятся из области тепломассообмена в область конденсации чистой нижекипящей фракции. Смесь паров вышекипящей и оставшейся нижекипящей фракции конденсируют и возвращают в исходную смесь. Конденсация нижекипящей фракции в области тепломассообмена не происходит благодаря дополнительном приему, который заключается в следующем. Тепломассообмен осуществляют на внутренней и наружной поверхностях тепломассообменника, причем конденсацию паров исходной смеси проводят на внутренней поверхности, а отвод тепла с наружной поверхности тепломассообменника обеспечивают испарением омывающей эту поверхность дополнительной жидкой рабочей смеси в предкипящем состоянии при температуре, обеспечивающей получение чистого пара нижекипящей фракции и конденсата смеси нижекипящей и вышекипящей фракций. Дополнительной рабочей смесью может быть любая жидкость или смесь жидкостей, имеющая требуемую температуру кипения. Для того, чтобы происходило наиболее эффективное разделение паров исходной смеси, необходимо проводить тепломассообмен при температуре меньшей, чем температура кипения чистой нижекипящей фракции (этиловый спирт), но не ниже температуры полной конденсации нижекипящей фракции в процессе тепломассообмена. Если температура тепломассообмена точно соответствует температуре кипения чистой нижекипящей фракции, как в вышеописанных известных способах, то часть паров вышекипящей фракции (вода), имеющих температуру, близкую к температуре кипения нижекипящей фракции, также не конденсируется и уносится с парами нижекипящей фракции, что не позволяет получить требуемой чистоты разделения. Экспериментальные исследования показали, что часть паров вышекипящей фракции, находясь в смеси с парами нижекипящей фракции, способна охлаждаться без конденсации до температур, близких к температуре кипения нижекипящей фракции. Кроме того, известно, что пары вышекипящей фракции могут существовать и при температуре намного ниже, чем температура кипения этой фракции. Последнее иллюстрирует график (см. фиг. 1) зависимости температуры паров вышекипящей фракции (воды) от содержания ее в смеси с парами нижекипящей фракции (этилового спирта).

График построен на основании данных по температурам кипения растворов этилового спирта в воде. Как видно из графика, пары вышекипящей фракции (воды) существуют практически при температуре конденсации нижекипящей фракции (этилового спирта) 8,7% паров воды содержится при температуре 78,4oC.

Известно также, что площадь поверхности, обеспечивающая необходимые условия тепломассообмена, определяется следующей зависимостью: ,

,

где Q количество тепла, которое необходимо отвести с поверхности;

K коэффициент теплоотдачи поверхности;

ΔT средний температурный напор, который определяется разностью температуры конденсирующихся паров и температуры поверхности теплообмена.

В условиях, когда разность температур между парами вышекипящей и нижекипящей фракций, а следовательно, и температуры поверхности тепломассообмена мала (например, когда необходимо получить высокую степень чистоты разделяемых фракций или когда разделяют близкокипящие жидкости), требуется увеличение поверхности тепломассообмена. Из приведенной зависимости видно, что соблюдение равенства температуры поверхности тепломассообмена температуре нижекипящего компонента принципиально не обеспечивает получение высокой чистоты разделения, т.к. при уменьшении разности температур до бесконечно умаляющейся величины (ΔT _→ 0) площадь рабочей поверхности тепломассообмена стремится к бесконечно возрастающей величине (F _→ ∞). В силу вышеуказанных причин тепломассообмен следует вести при температуре меньшей, чем температура кипения нижекипящей фракции.

Данное условие распространяется также на разделение смесей при давлениях, отличающихся от атмосферного, например при пониженном давлении (вакуумная перегонка).

При соблюдении этого условия большая, чем в предыдущем случае часть нижекипящей фракции конденсируется совместно с вышекипящей фракцией, т.е. происходит смещение термодинамического равновесия смеси паров и практически все пары вышекипящей фракции конденсируются. В результате из области тепломассообмена выводят пары практически чистой нижекипящей фракции. Это позволяет за один прием, без повторного разделения, получить чистую нижекипящую фракцию. Конденсат смеси паров ниже- и вышекипящей фракции, стекая в исходную смесь, омывается восходящим потоком этой же смеси паров. При этом часть тепла, выделяющегося при конденсации смеси паров ниже- и вышекипящей фракций, расходуется на переиспарение части конденсата нижекипящей фракции. Таким образом, происходит подиспарение нижекипящей фракции, что увеличивает ее выход в область конденсации чистой нижекипящей фракции. Процесс повторяют до полного выделения нижекипящей фракции из исходной смеси.

Устройство (см. фиг. 2) содержит нагреватель 1, подогревающий исходную смесь 2, заливаемую в нижнюю часть корпуса-испарителя 3 через патрубок 4, сборник конденсата 5, на котором собирается конденсат смеси выше- и нижекипящей фракции 6, брызгоотбойник 7, трубную доску 8, на которой находится слой кипящей дополнительной рабочей смеси 9, трубы 10 теплообменника, сборник конденсата 11, где находится конденсат пара дополнительной рабочей смеси 12, трубу конденсатора-холодильника 13, конденсатор-холодильник 14, трубную доску 15, трубу для отвода паров нижекипящей жидкости 16, конденсатор-холодильник 17, дополнительный нагреватель 18, трубу дополнительного нагревателя 19, патрубки 20 и 21 для слива вышекипящей фракции. Брызгоотбойник 7 имеет окна для прохода паров исходной смеси 2 в трубы 10 тепломассообменника и для возврата конденсата смеси выше- и нижекипящей фракций 6 в нижнюю часть корпуса-испарителя 3. Сборник конденсата 11 имеет зазоры около труб 10 тепломассообменника. Слой кипящей дополнительной рабочей смеси 9 заполняет нижнюю часть межтрубного пространства. Трубные доски 8 и 15 обеспечивают герметичность межтрубного пространства относительно паров исходной смеси. Это необходимо для точного поддержания температуры тепломассообмена и для предотвращения загрязнения фракций исходной смеси дополнительной рабочей смесью.

В других вариантах выполнения дополнительный нагреватель может быть выполнен иначе или вообще отсутствовать.

Устройство для реализации предложенного способа работает следующим образом. Сначала в нижнюю часть межтрубного пространства тепломассообменника заливают дополнительную рабочую смесь 9. Исходную смесь 2 заливают в нижнюю часть корпуса испарителя 3 через патрубок 4 и нагревают нагревателем до кипения. Смесь паров, содержащая выше- и нижекипящую фракции, через окна брызгоотбойника 7 поступает в трубы 10 тепломассообменника. Дополнительную рабочую смесь 9 нагревают до кипения либо с помощью дополнительного нагревателя 18, либо под действием тепла конденсации паров исходной смеси на трубной доске 8 и в нижней части труб 10 тепломассообменника. Пары дополнительной рабочей смеси 9 поднимаются в верхнюю часть межтрубного пространства тепломассоообменника и по трубе 13 поступают в конденсатор-холодильник 14, где конденсируются. Конденсат дополнительной рабочей смеси 12 по трубе 13 стекает в сборник конденсата 1 и через зазоры около труб 10 стекает по наружной поверхности вышеназванных труб на трубную доску 8. Проходя внутри труб 10, пары исходной смеси разделяются. Пары нижекипящей фракции, по большей части, не конденсируются благодаря температурному режиму, поддерживаемому на поверхности труб 10, и по трубе 16 отводятся в конденсатор-холодильник 17. Чистый конденсат нижекипящей фракции из конденсатора-холодильника 17 поступает в сборник готового продукта (на фигурах не показан). Смесь паров выше- и нижекипящей жидкостей конденсируется на внутренней поверхности труб 10, выделяя тепло, которое отводится с внешней поверхности труб 10 путем испарения конденсата дополнительной рабочей смеси 12, омывающей вышеназванные поверхности. Часть этого выделенного тепла расходуется на повторное переиспарение части конденсата нижекипящей фракции, пары которой также поступают в конденсатор-холодильник 17. Полученный конденсат смеси ниже- и вышекипящей фракции стекает по стенкам труб 10 на поверхность сборника конденсата 5 и через окна брызгоотбойника 7 возвращается в нижнюю часть корпуса-испарителя 3. Пары дополнительной рабочей смеси, испаряющейся с внешней поверхности труб 10, обеспечивают требуемый температурный режим и конденсируются в конденсаторе-холодильнике 14, а их конденсат снова возвращается в сборник конденсата 11. После этого процесс повторяется. Оставшийся в корпусе-испарителе конденсат вышекипящей фракции удаляют в конце цикла с поверхности сборника конденсата 5 через патрубок 20 либо через патрубок 21.

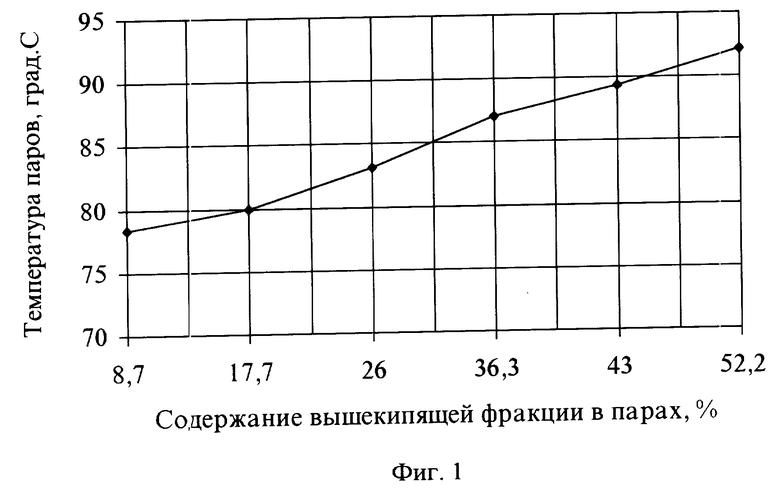

Предложенный способ позволяет резко повысить эффективность разделения многокомпонентных смесей. Например, при неоднократном разделении 10%-ного раствора этилового спирта в воде (см. таблицу) эффективность повышается по сравнению с простой перегонкой и дефлегмацией.

Данные по простой перегонке и дефлегмации приведены по источникам: Справочник химика, т. З. Л. Химия, 1971, с. 362, и Фертман Г.И. Химия спиртового производства. М.-Л. Пищепромиздат, 1936, с. 393 (табл. 239).

Данные по предложенному способу получены экспериментальным путем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ | 1998 |

|

RU2132214C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ БЛИЗКОКИПЯЩИХ И ГОМОГЕННО-РАСТВОРИМЫХ ЖИДКОСТЕЙ И РЕКТИФИКАЦИОННАЯ БРАЖНАЯ КОЛОННА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2756497C2 |

| Способ разделения бражки неадиабатической ректификацией | 2016 |

|

RU2650761C2 |

| СПОСОБ ПЕРЕГОНКИ МНОГОКОМПОНЕНТНЫХ ЖИДКОСТЕЙ | 2008 |

|

RU2422368C2 |

| СПОСОБ АДИАБАТНОЙ ДИСТИЛЛЯЦИИ РАСТВОРОВ | 1992 |

|

RU2080146C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2330009C1 |

| Способ подготовки природного этансодержащего газа к транспорту в северных широтах | 2018 |

|

RU2689376C1 |

| Способ глубокой очистки хладагента R717 | 2018 |

|

RU2689602C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА И СПОСОБ ОЧИСТКИ СПИРТА С ЕЕ ПРИМЕНЕНИЕМ | 2018 |

|

RU2667286C1 |

| Способ получения бетулина | 2018 |

|

RU2683634C1 |

Использование: в химической, пищевой и ряде других отраслей промышленности. Сущность изобретения: способ разделения многокомпонентных смесей включает нагревание исходной смеси до получения смеси паров, содержащей нижекипящую и вышекипящую фракции, и конденсацию смеси паров, отводя тепло конденсирующихся паров путем испарения дополнительной жидкой рабочей смеси в предкипящем или кипящем состоянии при температуре меньше температуры кипения чистой нижекипящей фракции, но больше температуры полной конденсации нижекипящей фракции с получением чистого пара нижекипящей фракции и конденсата смеси нижекипящей и вышекипящей фракции, причем пар нижекипящей фракции удаляют до последующей конденсации, а вышеупомянутый конденсат смеси возвращают в исходную смесь, после чего процесс повторяют до полного выделения чистой нижекипящей фракции. Изобретение позволяет повысить эффективность разделения многокомпонентных смесей. 1 табл., 2 ил.

Способ разделения многокомпонентных смесей близкокипящих и гомогенно-растворимых жидкостей, включающий нагревание исходной смеси для получения смеси паров, содержащей нижекипящую и вышекипящую фракции с последующей ее конденсацией, отличающийся тем, что смесь паров конденсируют, отводя их тепло путем испарения дополнительной жидкой рабочей смеси в предкипящем или кипящем состоянии при температуре меньше температуры кипения чистой нижекипящей фракции, но больше температуры полной конденсации нижекипящей фракции с получением чистого пара нижекипящей фракции и конденсата смеси нижекипящей и вышекипящей фракций, причем пар нижекипящей фракции удаляют для последующей конденсации, а вышеупомянутый конденсат смеси возвращают в исходную смесь, после чего процесс повторяют до полного выделения чистой нижекипящей фракции.

Авторы

Даты

1998-01-20—Публикация

1995-08-21—Подача