Настоящее изобретение относится к содержащему карбонат щелочноземельного металла материалу-наполнителю, имеющему температуру начала улетучивания ≥350°C, который является, по меньшей мере, частично поверхностно-модифицированным с применением, по меньшей мере, одного полигидросилоксана с целью повышения гидрофобности и/или снижения впитывания влаги, к способу получения такого поверхностно-модифицированного содержащего карбонат щелочноземельного металла материла-наполнителя, к волокну, и/или филаменту, и/или пленке, и/или нити, и/или к проницаемой (“дышащей”) пленке, содержащей поверхностно-модифицированный содержащий карбонат щелочноземельного металла материал-наполнитель, а также к изделию, включающему в себя поверхностно-модифицированный содержащий карбонат щелочноземельного металла материал-наполнитель, и/или волокно, и/или филамент, и/или пленку, и/или нить, и/или проницаемую пленку, предпочтительно к его применению в продуктах на основе сложного полиэфира.

На практике, материалы-наполнители, и в особенности содержащие карбонат кальция материалы-наполнители, часто используются в качестве дисперсных наполнителей в продуктах на основе термопластичных полимеров, таких как волокна, филаменты, пленки и/или нити, обычно изготавливаемые из полиэтилена (PE), полипропилена (PP), полиуретана (PU), поливинилхлорида (PVC), сложного полиэфира (PES) и/или полиамида (PA). Однако для обеспечения материала-наполнителя с покрытием и для улучшения диспергируемости упомянутого материала-наполнителя в полимерной композиции, а также для возможного улучшения технологических свойств этой полимерной композиции и/или свойств продуктов конечного применения, таких как волокна, филаменты, пленки, нити, и/или проницаемые пленки, вводят добавки. Исключение таких добавок могло бы неприемлемо снизить качество получающегося в результате волокна, филамента, пленки, нити, и/или проницаемой пленки. Кроме того, следует отметить, что такие материалы-наполнители, как правило, соотносятся с присутствием летучих соединений, выделяющихся при температурах, которые достигаются во время применения таких минеральных наполнителей и/или при переработке упомянутых полимерных продуктов, содержащих такие материалы-наполнители. Такие летучие соединения могут, например, быть:

- по своей природе изначально связаны с материалом-наполнителем ("внутренние летучие соединения"), и в особенности могут представлять собой связанную воду, и/или

- введены во время обработки материала-наполнителя ("добавленные летучие соединения"), например, для получения материала-наполнителя, более хорошо диспергируемого в среде полимерного пластика, и/или

- выработаны в ходе реакции, термического разложения внутренних органических веществ и/или добавленных органических веществ и/или в ходе реакции с материалом-наполнителем; такие реакции особенно могут быть инициированы или ускорены действием температур, которые достигаются во время введения и/или переработки полимерного материала, содержащего материал-наполнитель, как, например, во время процессов экструзии или компаундирования; и/или

- выработаны в ходе распада внутренних органических веществ и/или добавленных органических веществ, с образованием CO2, воды и, возможно, фракций этих органических веществ низкой молекулярной массы; такой распад особенно может быть инициирован или ускорен действием температур, которые достигаются во время введения и/или переработки полимерного материала, содержащего материал-наполнитель, как например, во время процессов экструзии или компаундирования.

По причине присутствия таких летучих соединений может быть затруднительным изготовление волокна, филамента, пленки, нити, и/или проницаемой пленки, не включающего(-ей) пустот, что дает в результате неровные поверхности и, следовательно, ухудшение качества конечного полимерного продукта, содержащего такой материал-наполнитель. Кроме того, летучие соединения могут приводить к снижению прочности при растяжении и на разрыв такого(-ой) волокна, филамента, пленки, нити и/или проницаемой пленки, и могут ухудшать его/ее видимые аспекты, в особенности его/ее видимую равномерность/однородность. К тому же летучие соединения могут производить избыточное вспенивание расплава наполненного материалом-наполнителем полимера во время стадии компаундирования, вызывая нежелательное наслоение продукта в ходе вакуумной экстракции и тем самым вынуждая снижать производительность.

Такие модифицированные содержащие карбонат щелочноземельного металла материалы-наполнители, как например, содержащие карбонат кальция материалы-наполнители, описаны в ряде документов. Например, международная публикация WO 00/20336 относится к ультратонкодисперсному природному карбонату кальция, который необязательно может быть обработан одной или несколькими жирными кислотами или одной или несколькими их солями или смесями, и, который используется в качестве регулятора реологических свойств полимерных композиций.

Аналогично, патент US 4407986 относится к осажденному карбонату кальция, который подвергнут поверхностной обработке диспергирующим агентом, который может включать в себя алифатические кислоты и их соли металлов, для того, чтобы ограничить введение смазочных добавок при пластицировании этого карбоната кальция с кристаллическим полипропиленом и избежать образования агрегированных частиц карбоната кальция, которые ограничивают ударную прочность полипропилена.

Патент EP 0998522 относится к наполнителю для проницаемых пленок на основе карбоната кальция, подвергнутого поверхностной обработке, с использованием жирных кислот с, по меньшей мере, 10 атомами углерода, где наполнитель до и после процесса обработки должен быть преимущественно свободен от влаги, то есть должен содержать влагу в диапазоне менее 0,1 масс. %

В патенте EP 0325114, который относится к неоседающим антикоррозийным композициям для транспортных средств на основе поливинилхлорида, который имеет улучшенные реологические и адгезионные свойства, Пример 7 раскрывает смесь аммониевой соли 12-гидроксистеариновой кислоты в комбинации с жирной кислотой (в массовом соотношении, равном 1:1), используемую для обработки минерального наполнителя.

Международная публикация WO 03/082966 относится к содержащей сшиваемый и/или сшитый нанонаполнитель композиции, которая, в необязательных вариантах осуществления, может дополнительно включать в себя наполнители, которые могут быть покрыты или могут быть не покрыты стеариновой кислотой, стеаратом, силаном, силоксаном и/или титанатом. Такие содержащие нанонаполнитель композиции используются для повышения барьерных свойств, прочности и температур тепловой деформации, что делает их полезными в применении в медицине, автомобилестроении, электротехнике, строительстве и производстве продовольствия.

Патент US 2002/0102404 описывает диспергируемые частицы карбоната кальция, покрытые по своей поверхности комбинацией насыщенных и ненасыщенных алифатических карбоновых кислот и их солей наряду с органическим соединением, таким как фталевый сложный эфир, которые используются в клеевых композициях для улучшения стабильности вязкости и адгезионных свойств.

Кроме того, патент US 2002/0102404 требует внедрения смеси насыщенных и ненасыщенных алифатических карбоновых кислот /солей. Присутствие ненасыщенных алифатических карбоновых кислот/солей повышает риск протекания in situ нежелательных побочных реакций с двойной связью во время переработки материала, содержащего любую ненасыщенную алифатическую карбоновую кислоту/соль. К тому же, присутствие ненасыщенных алифатических карбоновых кислот/солей может дать в результате обесцвечивание или вырабатывание нежелательного запаха, и, в частности, ощутимо прогорклых запахов, в материале, в который они введены.

Пункт 11 международной публикации WO 92/02587 показывает, что омыленный раствор натриевой соли, по меньшей мере, одной ненасыщенной жирной кислоты высокой молекулярной массы или комбинации, по меньшей мере, одной ненасыщенной жирной кислоты высокой молекулярной массы и, по меньшей мере, одной насыщенной жирной кислоты высокой молекулярной массы, может быть добавлен в предварительно нагретую суспензию осажденного карбоната кальция, для получения в конечном итоге желательного уровня слоя жирной кислоты на карбонате кальция до переработки на дополнительных технологических стадиях.

Реферат патента JP 54162746 раскрывает композицию, содержащую заданные относительные количества жесткой винилхлоридной смолы, обработанного жирной кислотой коллоидного карбоната кальция и стеарата бария, используемого для улучшения термостабильности винилхлоридной композиции.

Патент US 4520073 описывает минеральные материалы-наполнители с улучшенными гидрофобными покрытиями, полученные в результате нанесения покрытия под давлением на пористые минералы с использованием пара в качестве носителя для материала покрытия. Упомянутый материал покрытия может быть выбран, в числе прочих альтернативных вариантов, из длинноцепочечных алифатических жирных кислот и их солей.

Международная публикация WO 01/32787 описывает дисперсный продукт из материала на основе карбоната щелочноземельного металла, который имеет на своих частицах покрытие из гидрофобного материала, включающего в себя композицию, образованную из (a) первого компонента, который содержит продукт реакции карбоната щелочноземельного металла и, по меньшей мере, одной заданной алифатической карбоновой кислоты, и (b) второго компонента, имеющего температуру высвобождения карбоната, значительно превышающую соответствующую температуру первого компонента, и который содержит соединение формулы CH3(CH2)mCOOR.

Международная публикация WO 2008/077156 A2 относится к свитым кручением волокнам, содержащим, по меньшей мере, одну полимерную смолу и, по меньшей мере, один наполнитель, имеющий средний размер частиц, меньший или равный приблизительно 5 микрометрам, и/или имеющий размер частиц с максимальным содержанием, составляющий менее приблизительно 15 микрометров, где, по меньшей мере, один наполнитель присутствует в количестве, составляющем менее приблизительно 40% по массе, относительно общей массы свитых кручением волокон. Покрытие наполнителя описано, как представляющее собой, по меньшей мере, одно органическое вещество, выбираемое из жирных кислот и их солей и сложных эфиров, например, из стеариновой кислоты, стеарата, стеарата аммония и стеарата кальция.

Патент GB 2336366 A относится к наполненным термопластичным композициям, и, в частности, наполненным композициям на основе полиэтилена низкой плотности, которые должны быть превращены в продукты или изделия в результате применения процесса экструзии. Дополнительно описано, что гидрофобизирующим агентом предпочтительно является органическая карбоновая кислота или ее частично или полностью нейтрализованная соль, которая имеет, по меньшей мере, одну насыщенную или ненасыщенную углеводородную цепь, имеющую от 8 до 28 атомов углерода, если дисперсный минеральный наполнитель имеет поверхностную реакцию от нейтральной до щелочной, например, карбонат кальция.

Автору заявки также известна международная публикация WO 2011/147778, описывающая продукт на основе содержащего карбонат кальция минерального наполнителя для пленочных применений, обеспечивающий температуру начала улетучивания, по меньшей мере, 250°C, и содержащий полученный в результате обработки слой, расположенный на поверхности упомянутого минерального наполнителя и в основном состоящий из насыщенных алифатических карбоновых кислот, имеющих от 6 до 9 атомов углерода, и их солей.

Автору заявки также известна международная публикация WO 2011/147802, описывающая способ получения продукта на основе поверхностно-обработанного минерального наполнителя, для нанесения пленки при температуре начала улетучивания, по меньшей мере, 220°C, с использованием одного или более алифатического(-их) альдегида(-ов), имеющих от 6 до 14 атомов углерода, при уровне обработки, составляющем теоретическую общую массу альдегида от 0,25 мг/м2 до 5 мг/м2 на поверхности продукта на основе обработанного минерального наполнителя.

Автору заявки также известна международная публикация WO 2008/125955, описывающая способ получения продукта на основе обработанного минерального наполнителя посредством обработки сухого минерального наполнителя, по меньшей мере, одной солью металла Группы II или Группы III и C8-C24 алифатической монокарбоновой кислоты с получением промежуточного продукта на основе минерального наполнителя, с последующей обработкой этого промежуточного продукта на основе минерального наполнителя на второй стадии, по меньшей мере, одной C8-C24 алифатической монокарбоновой кислотой с получением продукта на основе обработанного минерального наполнителя, где летучие соединения при нагревании продукта от 25°С до 300°C составляют менее 0,25% по массе.

Автору заявки также известна международная публикация WO 2010/023144, описывающая продукт на основе обработанного по поверхности частиц минерального наполнителя, включающего полученный в результате обработки слой, состоящий из, по меньшей мере, одной насыщенной C8-C24 алифатической карбоновой кислоты и, по меньшей мере, одной соли двух- и/или трехвалентного катиона и одной или нескольких насыщенных C8-C24 алифатических карбоновых кислот, расположенный на поверхности упомянутого(-ых) минерального(-ых) наполнителя(-ей) в массовом соотношении «все упомянутые соли алифатических карбоновых кислот: все упомянутые алифатические карбоновые кислоты» от 51:49 до 75:25, и упомянутый полученный в результате обработки слой присутствует в количестве, равном, по меньшей мере, 2,5 мг/м2, и общее содержание летучих соединений при температуре от 25°C до 280°C составляет менее 0,25% по массе.

Международная публикация WO 2004/031302 A2 относится к обрабатывающей композиции для нанесения на частицы наполнителя, состоящей из 5-95% по массе содержащего атом кремния агента для обработки гидрофобного типа и 5-95% по массе содержащего атом кремния агента для обработки функционального типа, в расчете на массу композиции.

Патент GB 2355453 A относится к способу получения гидрофобного карбоната кальция, включающему в себя обработку поверхности карбоната кальция агентом для обработки поверхности, который содержит циклический Si-H-содержащий силоксан или водную эмульсию Si-H-содержащего силоксана.

Международная публикация WO02/096992 (A2) относится к композиции на основе силиконового каучука, содержащей различные наполнители и полиорганосилоксан.

Международная публикация WO 2013/004621 A1 относится к гипсосодержащему строительному материалу, включающему в себя карбонат кальция и кремнийорганическое соединение.

Международная публикация WO 02/055596 A1 относится к обработке минеральных наполнителей с целью придания им гидрофобных свойств и введения их в полимеры, например, для изготовления пленок, в частности, проницаемых ("дышащих") пленок.

Патент EP 0811035 A1 относится к композиции наполнителя для термопластичных олефинов или термопластичных эластомеров. Эта композиция включает в себя не содержащий галогенов огнезащитный (пламегасящий) наполнитель, который подвергнут поверхностной обработке производными жирной кислоты и необязательно производным силоксана.

Международная публикация WO 2007/078454 A2 относится к пленке, содержащей: a) полиолефиновую базовую смолу; и b) полиолефиновую смолу-носитель, смешанную с CaCO3; где CaCO3 и смола-носитель присутствуют в соотношении 15/85-80/20 по массе.

Патент DE 958830 C относится к способу обработки природного карбоната кальция. В частности, описано, что карбонат кальция измельчают в присутствии поверхностно-активных соединений, таких как синтетические или природные жирные кислоты, жирные аминокислоты, амиды кислот, жирные спирты, воски и смолы.

Патент US 3160598 A относится к изготовлению полиэтиленовых композиций, содержащих наполнители. Описано, что на частицы наполнителя прикрепляют сшивающие агенты посредством связующего, выполненного с возможностью получить оболочку вокруг каждой частицы наполнителя. Образующий оболочку закрепляющий агент представляет собой органическую кислоту, предпочтительно насыщенную высшую жирную кислоту.

Однако в известном уровне техники редко раскрываются поверхностно-модифицированные материалы-наполнители, содержащие карбонат щелочноземельного металла, которые подходят для полимерных композиций и, которые могли бы решить следующую многофакторную техническую проблему:

- материал-наполнитель является в достаточной мере гидрофобным для использования в соответствующих продуктах на основе волокна, филамента, пленки, нити и проницаемой пленки и, следовательно, имеет хорошую диспергируемость частиц в полимерной композиции, из которой получают соответствующие продукты на основе волокна, филамента, пленки, нити и проницаемой пленки;

- материал-наполнитель показывает повышенную температуру начала улетучивания, то есть, температуру начала улетучивания ≥350°C;

- материал-наполнитель демонстрирует ограниченное общее количество летучих соединений, выделяющихся при температуре от 25°C до 380°C;

- материал-наполнитель имеет низкую восприимчивость впитыванию влаги, так что адсорбция составляет, например, ≤1,2 мг/г;

- оказывается возможным установить агент для обработки поверхности, который позволит достигнуть вышеупомянутого вне зависимости от того, подвергается или не подвергается солевому обмену, по меньшей мере, один поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, при контакте с агентом для обработки поверхности, с образованием соответствующих солей щелочноземельных металлов на поверхности поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла;

- оказывается возможным обеспечить способ получения такого материала-наполнителя.

Таким образом, по-прежнему существует потребность в поверхностно-модифицированных материалах-наполнителях, содержащих карбонат щелочноземельного металла, которые подходят для решения вышеизложенных и описанных технических проблем и, в особенности, позволяют обеспечить поверхностно-модифицированные материалы-наполнители, содержащие карбонат щелочноземельного металла, для улучшения механических свойств продуктов конечного применения, таких как волокна, филаменты, пленки, нити и/или проницаемые пленки, включающие в себя такой поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла.

Таким образом, целью настоящего изобретения является предложение поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, имеющего улучшенные поверхностные характеристики, и, в особенности, высокую гидрофобность. Дополнительной целью является предложение поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, придающего улучшенные механические свойства продуктам конечного применения, таким как волокна, филаменты, пленки, нити и/или проницаемые пленки. Дополнительной целью является предложение поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, имеющего высокую температуру начала улетучивания, например, ≥350°C. Еще одной дополнительной целью является предложение поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, показывающего ограниченное количество всех летучих соединений, выделяющихся при температурах от 25 до 380°C. Дополнительной целью является предложение поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, демонстрирующего низкую восприимчивость к впитыванию влаги. Другой целью настоящего изобретения является предложение поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, полученного с использованием агента для обработки поверхности, с которым можно легко обращаться. Дополнительной целью является предоставление поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, полученного способом, который может быть осуществлен в эффективных по затратам и мягких условиях, то есть, с устранением интенсивной термической обработки. Дополнительные цели могут быть выявлены в последующем описании изобретения.

Вышеприведенные и другие цели достигаются с помощью предмета изобретения, заявленного в данном документе в пункте 1 формулы изобретения.

Преимущественные варианты осуществления обладающего признаками изобретения продукта, представляющего собой поверхностно-модифицированный материал-наполнитель, содержащий карбонат кальция, определены в соответствующих зависимых пунктах формулы изобретения.

Согласно одному аспекту настоящей заявки, предлагается поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, имеющий температуру начала улетучивания ≥350°C, где поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, включает в себя:

а) по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, и

b) полученный в результате обработки слой, расположенный на, по меньшей мере, части поверхности, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла, где

i) полученный в результате обработки слой содержит, по меньшей мере, один полигидросилоксан и продукты его реакций, и

ii) поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, включает в себя полученный в результате обработки слой в общем количестве от 0,7 до 6,0 мг/м2, в расчете на поверхностно-модифицированный материал-наполнитель, содержащий карбонат кальция.

Авторы изобретения неожиданно обнаружили, что вышеприведенный поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, имеет высокую гидрофобность и, соответственно, придает превосходные механические свойства продуктам конечного применения, таким как волокна и/или филаменты и/или пленки и/или нити и/или проницаемые пленки. В частности, было обнаружено, что поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, согласно настоящему изобретению обеспечивает высокую гидрофобность и очень низкую восприимчивость к впитыванию влаги, а также высокую температуру начала улетучивания, равную, по меньшей мере, 350°C, ограниченное количество всех летучих соединений, выделяющихся при температурах от 25 до 380°C. Кроме того, поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, может быть получен без интенсивных термических обработок и, следовательно, в эффективных по затратам и мягких условиях. В дополнение к тому, для специалиста является неожиданным тот факт, что карбонаты щелочноземельного металла, такие как карбонаты кальция, образуют стабильные связи с силановыми связывающими агентами (см. также Gelest, Inc. Morrisville, PA 19067; Product catalogue: Silane Coupling Agents- Connecting Across Boundaries; Version 2006).

Должно быть ясно, что для целей настоящего изобретения следующие термины имеют следующие значения:

Для целей настоящего изобретения, термин "материал-наполнитель" в контексте настоящего изобретения относится к веществам, добавляемым к материалам, таким как бумага, пластики, каучук, лакокрасочные материалы и адгезивные материалы, и прочим, с тем, чтобы снизить расходование более дорогих материалов, таких как связующие добавки, или улучшить технические свойства продуктов. Специалисту в данной области очень хорошо известны типичные материалы-наполнители, используемые в соответственных областях. Предпочтительно, материал-наполнитель имеет минеральное происхождение.

Термин "щелочноземельный металл" в определении материала-наполнителя, содержащего карбонат щелочноземельного металла, в контексте настоящего изобретения включает в себя элементы Группы 2, то есть, бериллий (Be), магний (Mg), кальций (Ca), стронций (Sr), барий (Ba) и радий (Ra). Следует дополнительно принять во внимание, что материал-наполнитель, содержащий карбонат щелочноземельного металла, включает "щелочноземельный" металл в форме катионов, имеющих степень окисления +2.

Термин "материал-наполнитель, содержащий карбонат щелочноземельного металла" относится к материалу, который содержит, по меньшей мере, 80,0 масс. % карбоната щелочноземельного металла, предпочтительно от 85,0 до 99,99 масс. % карбоната щелочноземельного металла, в расчете на общую сухую массу материала-наполнителя, содержащего карбонат щелочноземельного металла. Например, "материал-наполнитель, содержащий карбонат щелочноземельного металла" относится к содержащему карбонат кальция материалу-наполнителю, включающему, по меньшей мере, 80,0 масс. %, предпочтительно от 85,0 до 99,99 масс. %, карбоната кальция, в расчете на общую сухую массу содержащего карбонат кальция материала-наполнителя. Для целей настоящего изобретения, термин "содержащий карбонат кальция материал-наполнитель" также относится к материалу, который содержит, по меньшей мере, 50,0% мольных карбоната кальция в расчете на общее количество моль, если содержащий карбонат кальция материал-наполнитель представляет собой доломит.

Термин "поверхностно-модифицированный" материал-наполнитель, содержащий карбонат щелочноземельного металла, в контексте настоящего изобретения относится к содержащему карбонат щелочноземельного металла материалу-наполнителю, который был приведен в контакт с агентом для обработки поверхности с тем, чтобы получить образующийся в результате обработки слой, расположенный на, по меньшей мере, части поверхности материала-наполнителя, содержащего карбонат щелочноземельного металла. В соответствии с этим, термин "полученный в результате обработки слой" относится к слою, содержащему агент для обработки поверхности и продукты его реакций на, по меньшей мере, части поверхности материала-наполнителя, содержащего карбонат щелочноземельного металла.

Термин "температура начала улетучивания" в контексте настоящей заявки относится к температуре, при которой начинают выделяться летучие соединения, в том числе летучие соединения, введенные в ходе обычно применяемых стадий приготовления материала-наполнителя, включающих измельчение, с интенсификаторами помола или без них, обогащение, с вспомогательными флотационными или другими реагентами или без них, и с другими агентами для предварительной обработки, не приведенными выше в явном виде, обнаруживаемые методом термогравиметрического анализа, описанного в дальнейшем в данном документе, что отражается на термогравиметрической (TGA) кривой, показывающей массу остающегося образца (y-ось) в зависимости от температуры (x-ось), где получение и интерпретация такой кривой определены в дальнейшем в данном документе.

Термин "полигидросилоксан" в контексте настоящего изобретения относится к соединению, включающему в себя полисилоксановую основную цепь, являющуюся замещенной алкильными заместителями, водородными и необязательными дополнительными заместителями.

Термин "продукты реакций" в контексте настоящего изобретения относится к продуктам, полученным в результате контакта, по меньшей мере, одного содержащего карбонат кальция материала-наполнителя с, по меньшей мере, одним полигидросилоксаном.

Автор заявки полагает, что, по меньшей мере, часть упомянутых продуктов реакций образуется из нанесенного, по меньшей мере, одного полигидросилоксана. Кроме того, также предполагается, что реакционно-способные молекулы, расположенные на поверхности, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла, могут оказывать влияние на образование упомянутых продуктов реакций.

Термин "восприимчивость к впитыванию влаги" в контексте настоящего изобретения относится к количеству влаги, поглощаемой на поверхности материала-наполнителя, и определяется в мг влаги/г сухого поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, при температуре +23°C (±2°C).

"Гидрофобность" продукта-наполнителя оценивают при +23°C (±2°C) путем определения минимального соотношения воды к этанолу в единицах объем/объем с учетом смеси вода/этанол, необходимой для осаждения большей части упомянутого поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, где упомянутый материал-наполнитель откладывается на поверхности упомянутой смеси вода/этанол при прохождении через применяющееся в быту ситечко для чая. Принимаемое за основу соотношение объем/объем учитывает объемы обеих отдельно взятых жидкостей до смешения их вместе и не включает уменьшение объема смеси.

Термин "удельная площадь поверхности" (в м2/г) для материала-наполнителя в контексте настоящего изобретения определяют методом БЭТ с применением азота в качестве адсорбируемого газа, который хорошо известен специалисту в данной области (ISO 9277:1995). Полную площадь поверхности (в м2) материала-наполнителя затем получают переумножением удельной площади поверхности и массы (в г) материала-наполнителя до обработки.

Термин "сухой" материал-наполнитель, содержащий карбонат щелочноземельного металла, как полагают, означает материал-наполнитель, имеющий менее 0,3% по массе воды относительно массы материала-наполнителя. %-ное содержание воды (равное остаточному общему содержанию влаги) определяют согласно кулонометрическому методу измерения по Карлу Фишеру, где материал-наполнитель нагревают до 220°C, и содержание воды, высвобождаемой в виде пара и извлекаемой с помощью потока газообразного азота (при расходе 100 мл/мин), определяют в кулонометрической ячейке Карла Фишера.

Используемое в данном документе и, как правило, определяемое в данной области, значение "d50" определяют, базируясь на измерениях, сделанных с использованием прибора Sedigraph™ 5100 от Micromeritics Instrument Corporation (программное обеспечение для находящегося в эксплуатации прибора, версия 1.04) определяют как размер, при котором 50% (медианная точка) объема или массы частиц приходится на частицы, имеющие диаметр, равный указанному значению. Метод и прибор известны специалисту в данной области и обычно используются для определения распределения частиц по размеру для наполнителей и пигментов. Измерение выполняют в водном растворе Na4P2O7 (0,1 масс. %). Образцы подвергают диспергированию с использованием высокоскоростного перемешивающего устройства и действия ультразвука.

В том случае, когда в описании и пунктах формулы настоящего изобретения используют термин "содержащий", он не исключает другие неуказанные элементы существенного или второстепенного функционального значения. Для целей настоящего изобретения, термин "состоящий из", как полагают, является предпочтительным вариантом осуществления термина "имеющий в составе". Если в дальнейшем в данном документе определяют, что группа содержит, по меньшей мере, некоторое число вариантов осуществления, это, как следует понимать, также раскрывает группу, которая предпочтительно состоит только из этих вариантов осуществления.

Во всех случаях, когда используют термины "включающий" или "имеющий", подразумевают, что эти термины эквивалентны термину "содержащий", который определен выше.

В том случае, когда при обращении к существительному в форме единственного числа используют неопределенный или определенный артикль, например, "a", "an" или "the", это включает в себя и форму множественного числа того существительного, если конкретно не установлено что-нибудь еще.

Согласно другому аспекту настоящего изобретения, предоставляется способ получения поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, где способ включает в себя, по меньшей мере, стадии:

a) обеспечение, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла;

b) обеспечение, по меньшей мере, одного полигидросилоксана;

c) приведение в контакт, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла, из стадии a), на одной или более стадиях при температуре от 40 до 200°C, с, по меньшей мере, одним полигидросилоксаном из стадии b), так чтобы общее количество, по меньшей мере, одного добавляемого полигидросилоксана составляло от 0,7 до 6,0 мг/м2, в расчете на, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла из стадии a),

d) приведение в контакт, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла, из стадии a) до и/или во время и/или после стадии с) приведения в контакт, на одной или более стадиях, с водой; и

e) получение образующегося во время обработки слоя, содержащего, по меньшей мере, один полигидросилоксан из стадии b) и продукты его реакций, на, по меньшей мере, части поверхности, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла, стадии a), с тем, чтобы получить поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, имеющий температуру начала улетучивания ≥350°C.

Предпочтительно, что стадию d) приведения в контакт выполняют во время стадии с) приведения в контакт. Кроме того, предпочтительно, что, по меньшей мере, один полигидросилоксан из стадии b) обеспечивают в форме неразбавленного соединения или в форме водной эмульсии, предпочтительно водной эмульсии, содержащей, по меньшей мере, один полигидросилоксан в количестве от 20,0 до 99,0 масс. %, предпочтительно от 40,0 до 98,0 масс. % и наиболее предпочтительно от 50,0 до 95,0 масс. %, в расчете на общую массу водной эмульсии. Также предпочтительно, что, по меньшей мере, один материал-наполнитель, содержащий карбонат кальция, из стадии a) предварительно нагревают до выполнения стадии с) приведения в контакт, предпочтительно, по меньшей мере, один материал-наполнитель, содержащий карбонат кальция, из стадии a) предварительно нагревают при температуре от 40 до 200°C, более предпочтительно от 50 до 180°C, еще более предпочтительно от 60 до 150°C и наиболее предпочтительно от 60 до 120°C. Еще более предпочтительно, что стадию с) приведения в контакт выполняют при температуре от 50 до 180°C, более предпочтительно от 60 до 150°C и наиболее предпочтительно от 60 до 120°C.

Согласно дополнительному аспекту настоящего изобретения, предоставляется(-ются) волокно и/или филамент и/или пленка и/или нить и/или проницаемая пленка, включающая(-ие) в себя поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла.

Согласно еще одному дополнительному аспекту настоящего изобретения, предоставляется изделие, включающее в себя поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, и/или волокно и/или филамент и/или пленку и/или нить и/или проницаемую пленку, где изделие выбирают из группы, включающей в себя продукты гигиены, лекарственные средства и изделия медицинского назначения, фильтровальные изделия, изделия из геотекстиля, изделия для сельского хозяйства и садоводства, одежду, обувные и багажные изделия, бытовые и промышленные товары, упаковочные изделия, такие как контейнеры для напитков из полиэтилен-терефталата (PET), строительные изделия и тому подобное. Согласно еще одному дополнительному аспекту настоящего изобретения, обеспечивается применение поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, имеющего температуру начала улетучивания ≥350°C, в продуктах из сложного полиэфира, таких как продукты из полиэтилен-терефталата (PET), вторичного полиэтилен-терефталата (PET), полибутилен-терефталата (PBT) и/или поликарбоната (PC). Согласно другому аспекту настоящего изобретения, обеспечивается использование, по меньшей мере, одного полигидросилоксана для повышения гидрофобности и/или снижения восприимчивости к впитыванию влаги поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла выбирают из осажденного карбоната кальция (PCC), подобного одному или нескольким PCCs из арагонитовых, ватеритовых и кальцитовых минералогических кристаллических форм, и/или природного измельченного карбоната кальция (NGCC), подобного одному или нескольким NGCCs из мрамора, известняка, или мела, и/или доломита.

Согласно другому варианту осуществления настоящего изобретения, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, имеет a) весовой медианный размер частиц, диаметр d50, в диапазоне от 0,3 мкм до 10,0 мкм, предпочтительно от 0,5 мкм до 5,0 мкм, более предпочтительно от 1,0 мкм до 3,0 мкм и наиболее предпочтительно от 1,5 мкм до 1,8 мкм, и/или b) удельную площадь поверхности (БЭТ) в диапазоне от 1,0 м2/г до 10,0 м2/g и более предпочтительно в диапазоне от 3,0 м2/г до 8,0 м2/г, измеряемую методом БЭТ с применением азота.

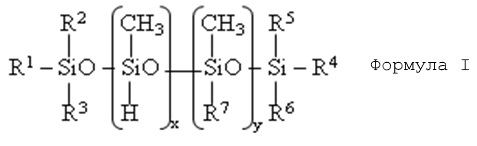

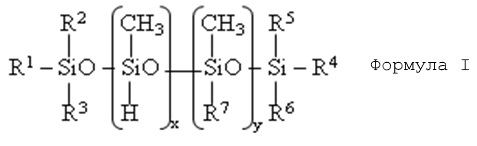

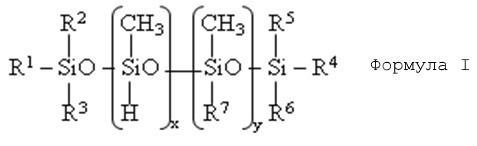

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, один полигидросилоксан представляет собой, по меньшей мере, одно соединение следующей Формулы I

где x>y, и x+y находится в диапазоне от 5 до 200; R1, R2, R3, R4, R5 и R6 представляют собой независимо друг от друга водород или насыщенную линейную или разветвленную алкильную группу, имеющую 1-6 атомов углерода, и R7 представляет собой водород или метильную группу.

Согласно еще одному варианту осуществления настоящего изобретения, поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, демонстрирует температуру начала улетучивания ≥400°C, предпочтительно ≥450°C, и наиболее предпочтительно ≥500°C.

Согласно одному варианту осуществления настоящего изобретения, поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, демонстрирует более высокую температуру начала улетучивания, чем аналогичный материал-наполнитель, имеющий полученный в результате обработки слой, включающий в себя только, по меньшей мере, одну насыщенную алифатическую линейную или разветвленную карбоновую кислоту и солевые продукты ее реакций и/или, по меньшей мере, один моно-замещенный янтарный ангидрид и солевые продукты его реакций и/или, по меньшей мере, один сложный эфир алкилфосфорной кислоты и солевые продукты его реакций.

Согласно другому варианту осуществления настоящего изобретения, поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, имеет восприимчивость к впитыванию влаги от 1,2 до 0,1 мг/г, предпочтительно от 1,1 до 0,2 мг/г, и более предпочтительно от 1,0 до 0,3 мг/г.

Согласно еще одному варианту осуществления настоящего изобретения, поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, получен способом, который описан в данном документе.

Как изложено выше, обладающий признаками изобретения поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, имеющий температуру начала улетучивания ≥350°C, включает в себя, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, и полученный в результате обработки слой, расположенный, на, по меньшей мере, части поверхности, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла, что подробно изложено в пунктах a) и b). В дальнейшем, речь идет о дополнительных подробностях касательно настоящего изобретения и, в особенности, вышеизложенных идей в отношении обладающего признаками изобретения поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла.

В соответствии с пунктом (a) настоящего изобретения, поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, имеющий температуру начала улетучивания ≥350°C, содержит, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла.

По меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, по настоящему изобретению предпочтительно относится к материалу-наполнителю, выбираемому из материала-наполнителя, содержащего карбонат магния, материала-наполнителя, содержащего карбонат кальция и их смесей. В одном варианте осуществления настоящего изобретения, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, представляет собой, по меньшей мере, один материал-наполнитель, содержащий карбонат кальция.

Например, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, в контексте настоящего изобретения предпочтительно относится к материалу-наполнителю, содержащему карбонат кальция, выбираемому из природного измельченного карбоната кальция (NGCC) и/или осажденного карбоната кальция (PCC).

NGCC, как подразумевается, представляет собой встречающуюся в природе форму карбоната кальция, добытую из осадочных горных пород, таких как известняк или мел, или из метаморфических мраморных горных пород, и подвергнутую обработке, такой как измельчение, просеивание через сетчатый фильтр и/или фракционирование во влажной и/или сухой форме, например, с помощью циклонного сепаратора или классификатора. В одном варианте осуществления настоящего изобретения, NGCC выбирают из группы, включающей в себя мрамор, мел, доломит, известняк и их смеси.

В противоположность тому, карбонат кальция PCC-типа включает синтетические продукты на основе карбоната кальция, полученные в результате насыщения углекислым газом (carbonation) суспензии гидроксида кальция, обычно называемые в данной области известковой кашей или известковым молоком, если получены из тонкоизмельченных частиц оксида кальция в воде, или в результате осаждения из раствора ионной соли. PCC может быть ромбоэдрическим и/или скаленоэдрическим и/или арагонитовым; где предпочтительный синтетический карбонат кальция или осажденный карбонат кальция содержит арагонитовые, ватеритовые и кальцитовые минералогические кристаллические формы или их смеси.

Выражение "по меньшей мере, один" материал-наполнитель, содержащий карбонат щелочноземельного металла, означает, что один или более типов материала-наполнителя, содержащего карбонат щелочноземельного металла, может присутствовать в обладающем признаками изобретения поверхностно-модифицированном материале-наполнителе, содержащем карбонат щелочноземельного металла.

В соответствии с вышеизложенным, следует принимать во внимание, что, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, может представлять собой смесь двух или более типов материала-наполнителя, содержащего карбонат щелочноземельного металла. Например, если, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, представляет собой смесь двух или более материалов-наполнителей, содержащих карбонат щелочноземельного металла, то один материал-наполнитель может представлять собой материал-наполнитель, содержащий карбонат магния, тогда как второй или дополнительный материал-наполнитель может представлять собой материал-наполнитель, содержащий карбонат кальция. Дополнительно или альтернативно, если, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, представляет собой, по меньшей мере, один материал-наполнитель, содержащий карбонат кальция, то, по меньшей мере, один материал-наполнитель, содержащий карбонат кальция, может представлять собой смесь двух или более материалов-наполнителей, содержащих карбонат кальция, то есть, один материал-наполнитель, содержащий карбонат кальция, может представлять собой мрамор, тогда как второй или дополнительный материал-наполнитель, содержащий карбонат кальция, может быть выбран из группы, включающей в себя мел, доломит, известняк, PCC арагонитовых, ватеритовых или кальцитовых минералогических кристаллических форм и их смесей.

В одном варианте осуществления настоящего изобретения, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, представляет собой один тип материала-наполнителя, содержащего карбонат щелочноземельного металла. Предпочтительно, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, представляет собой, по меньшей мере, один материал-наполнитель, содержащий карбонат кальция, выбираемый из мрамора, доломитового мрамора и их смесей.

Если, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, представляет собой, по меньшей мере, один материал-наполнитель, содержащий карбонат кальция, то следует принимать во внимание, что количество карбоната кальция в, по меньшей мере, одном материале-наполнителе, содержащем карбонат кальция, составляет, по меньшей мере, 80,0 масс. %, например, по меньшей мере, 95,0 масс. %, предпочтительно от 97,0 до 100,0 масс. %, более предпочтительно от 98,5 до 99,95 масс. %, в расчете на общую сухую массу, по меньшей мере, одного материала-наполнителя, содержащего карбонат кальция.

По меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, предпочтительно находится в форме дисперсного материала, и может иметь распределение частиц по размеру, которое обычно применяется для материала(ов) в связи с типом продукта, который должен быть произведен. Как правило, предпочтительно, что, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, имеет весовой медианный размер частиц, диаметр d50, в диапазоне от 0,3 мкм до 10,0 мкм. Например, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, имеет весовой медианный размер частиц, диаметр d50, в диапазоне от 0,5 мкм до 5,0 мкм, более предпочтительно от 1,0 мкм до 3,0 мкм и наиболее предпочтительно от 1,5 мкм до 1,8 мкм.

Кроме того, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, может иметь диаметр частиц с максимальным содержанием 98% (d98) ≤15,0 мкм. Например, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, имеет диаметр частиц с максимальным содержанием 98% (d98) ≤12,5 мкм, предпочтительно ≤10,0 мкм и наиболее предпочтительно ≤7,5 мкм.

Дополнительно или альтернативно, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, имеет удельную площадь поверхности по БЭТ (BET) в диапазоне от 1,0 м2/г до 10,0 м2/г, измеренную методом БЭТ с применением азота согласно стандарту ISO 9277. Например, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, имеет удельную площадь поверхности по БЭТ (BET) в диапазоне от 3,0 м2/г до 8,0 м2/г, измеренную методом БЭТ с применением азота согласно стандарту ISO 9277.

В одном варианте осуществления настоящего изобретения, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, имеет весовой медианный размер частиц, значение диаметра d50, от 0,3 мкм до 10,0 мкм, предпочтительно от 0,5 мкм до 5,0 мкм и наиболее предпочтительно от 1,0 мкм до 3,0 мкм или от 1,5 мкм до 1,8 мкм, и удельную площадь поверхности (БЭТ) в диапазоне от 1,0 м2/г до 10,0 м2/г и более предпочтительно в диапазоне от 3,0 м2/г до 8,0 м2/г, измеренную методом БЭТ с применением азота и методом БЭТ согласно стандарту ISO 9277.

Например, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, представляет собой, по меньшей мере, один материал-наполнитель, содержащий карбонат кальция, выбираемый из мрамора, имеющего весовой медианный размер частиц, значение диаметра d50, от 0,3 мкм до 10,0 мкм, предпочтительно от 0,5 мкм до 5,0 мкм и наиболее предпочтительно от 1,0 мкм до 3,0 мкм или от 1,5 мкм до 1,8 мкм. В этом случае, по меньшей мере, один материал-наполнитель, содержащий карбонат кальция, показывает удельную площадь поверхности (БЭТ) в диапазоне от 1,0 м2/г до 10,0 м2/г и более предпочтительно в диапазоне от 3,0 м2/г до 8,0 м2/г, измеренную методом БЭТ с применением азота, и методом БЭТ согласно стандарту ISO 9277.

Предпочтительно, что, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, такой как материал-наполнитель, содержащий карбонат кальция, представляет собой материал сухого дробления/помола, материал, подвергнутый мокрому дроблению/помолу и затем высушенный, или смесь упомянутых материалов. Как правило, стадия дробления может быть выполнена с помощью любого обычно применяемого дробительного аппарата, например, в условиях, при которых измельчение преимущественно происходит в результате соударений со вспомогательным телом, то есть, в одном или нескольких аппаратах, выбираемых из: шаровой мельницы, стержневой мельницы, вибрационной мельницы, валковой дробилки, турбинной дробилки, вертикальной бисерной мельницы, дискового истирателя, штифтовой мельницы, молотковой мельницы, пульверизатора, разрывателя, дезагрегатора, ножевого резательного станка, или другого такого оборудования, известного специалисту в данной области.

В случае, когда, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, такой как материал-наполнитель, содержащий карбонат кальция, представляет собой материал-наполнитель, содержащий карбонат щелочноземельного металла, мокрого помола, стадия дробления/помола может быть осуществлена в условиях, при которых происходит самоизмельчение, и/или с применением измельчения в горизонтальной шаровой мельнице, и/или других таких процессов, известных специалисту. Подвергнутый мокрому помолу материал-наполнитель, содержащий карбонат щелочноземельного металла, такой как материал-наполнитель, содержащий карбонат кальция, полученный таким образом, может быть промыт и обезвожен хорошо известными способами, например, флокуляцией, фильтрацией или принудительным упариванием перед сушкой. Последующая стадия сушки может быть выполнена в одну стадию, такую как распылительная сушка, или, по меньшей мере, в две стадии, например, с применением первой стадии нагревания материала-наполнителя, содержащего карбонат щелочноземельного металла, такого как материал-наполнитель, содержащий карбонат кальция, для того, чтобы снизить содержание связанной влаги до уровня, который не превышает величину приблизительно 0,5 масс. %, в расчете на общую сухую массу, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла, такого как материал-наполнитель, содержащий карбонат кальция. Остаточное общее содержание влаги наполнителя может быть измерено кулонометрическим методом титрования по Карлу Фишеру (KF), в результате проведения десорбции влаги в сушильной камере при 195°C и ее непрерывного пропускания в кулонометр KF (кулонометрический титратор KF C30 от Mettler Toledo, соединенный с камерой DO 0337 от Mettler) с применением сухого N2 при расходе 100 мл/мин в течение 10 минут. Остаточное общее содержание влаги может быть определено по калибровочной кривой, и также может быть принято во внимание 10-минутное холостое исследование газового потока без образца. Остаточное общее содержание влаги может быть дополнительно снижено с применением второй стадии нагревания, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла, такого как материал-наполнитель, содержащий карбонат кальция. В случае, когда упомянутую сушку выполняют в две или более стадий сушки, первая стадия может быть выполнена путем нагревания в горячем потоке воздуха, тогда как вторую и дополнительные стадии сушки предпочтительно выполняют путем непрямого нагревания, где атмосфера в соответствующем сосуде содержит агент для обработки поверхности. Также общепринятым является то, что, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, такой как материал-наполнитель, содержащий карбонат кальция, подвергают обработке на стадии обогащения (такой как стадия флотации, обесцвечивания или магнитного разделения) для удаления примесей.

В одном варианте осуществления настоящего изобретения, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, представляет собой материал-наполнитель, содержащий карбонат кальция, включающий в себя материал-наполнитель, содержащий карбонат кальция, сухого помола. В другом варианте осуществления, по меньшей мере, одним материалом-наполнителем, содержащим карбонат щелочноземельного металла, является материал-наполнитель, содержащий карбонат кальция, представляющий собой материал, который подвергнут мокрому помолу в горизонтальной шаровой мельнице, и впоследствии высушен с использованием хорошо известного процесса распылительной сушки.

В зависимости от, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, имеет остаточное общее содержание влаги от 0,01 до 1,0 масс. %, предпочтительно от 0,01 до 0,2 масс. %, более предпочтительно от 0,02 до 0,15 масс. % и наиболее предпочтительно от 0,04 до 0,15 масс. %, в расчете на общую сухую массу, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла.

Например, в случае, когда используют подвергнутый мокрому помолу и распылительной сушке мрамор в качестве, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла, представляющего собой материал-наполнитель, содержащий карбонат кальция, остаточное общее содержание влаги, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла, составляет предпочтительно от 0,01 до 0,1 масс. %, более предпочтительно от 0,02 до 0,08 масс. % и наиболее предпочтительно от 0,04 до 0,07 масс. %, в расчете на общую сухую массу, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла. Если используют PCC в качестве, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла, представляющего собой материал-наполнитель, содержащий карбонат кальция, остаточное общее содержание влаги, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла, составляет предпочтительно от 0,01 до 0,2 масс. %, более предпочтительно от 0,05 до 0,17 масс. % и наиболее предпочтительно от 0,05 до 0,10 масс. %, в расчете на общую сухую массу, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла.

Согласно настоящему изобретению, поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, включает полученный в результате обработки слой, расположенный, по меньшей мере, на части поверхности, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла. Одним особым требованием настоящего изобретения является то, что полученный в результате обработки слой, расположенный, по меньшей мере, на части поверхности, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла, содержит, по меньшей мере, один полигидросилоксан и продукты его реакций.

Таким образом, следует принимать во внимание, что поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, включает, предпочтительно состоит из поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, и, по меньшей мере, одного полигидросилоксана и продуктов его реакций.

В одном варианте осуществления настоящего изобретения, поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, включает материал-наполнитель, содержащий карбонат щелочноземельного металла, в количестве ≥90,0 масс. %, в расчете на общую сухую массу поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла. Например, поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, включает, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, в количестве ≥92,5 масс. % и предпочтительно ≥95,0 масс. %, в расчете на общую сухую массу поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла.

Одним дополнительным требованием настоящего изобретения является то, что поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, включает полученный в результате обработки слой, содержащий, предпочтительно состоящий из, по меньшей мере, одного полигидросилоксана и продуктов его реакций, в общем количестве от 0,7 до 6,0 мг/м2, в расчете на поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла. Например, поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, включает полученный в результате обработки слой, содержащий, предпочтительно состоящий из, по меньшей мере, одного полигидросилоксана и продуктов его реакций, в общем количестве от 0,7 до 5,0 мг/м2 или от 1,0 до 4,0 мг/м2, в расчете на поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла.

В одном варианте осуществления настоящего изобретения, поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, включает полученный в результате обработки слой, содержащий, предпочтительно состоящий из, по меньшей мере, одного полигидросилоксана и продуктов его реакций, в количестве от 0,1 до 6,0 масс. %, в расчете на общую сухую массу поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла. Например, поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, включает полученный в результате обработки слой, содержащий, предпочтительно состоящий из, по меньшей мере, одного полигидросилоксана и продуктов его реакций, в количестве от 0,2 до 5,0 масс. % и предпочтительно от 0,3 до 4,5 масс. %, в расчете на общую сухую массу поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла.

В этой связи, следует принимать во внимание, что поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, включает, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, в количестве ≥90,0 масс. % и полученный в результате обработки слой, содержащий, предпочтительно состоящий из, по меньшей мере, одного полигидросилоксана и продуктов его реакций, в количестве от 0,1 до 6,0 масс. %, в расчете на общую сухую массу поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла. Альтернативно, поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, включает материал-наполнитель, содержащий карбонат щелочноземельного металла, в количестве ≥92,5 масс. % и полученный в результате обработки слой, содержащий, предпочтительно состоящий из, по меньшей мере, одного полигидросилоксана и продуктов его реакций, в количестве от 0,2 до 5,0 масс. %, в расчете на общую сухую массу поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла. Альтернативно, поверхностно-модифицированный материал-наполнитель, содержащий карбонат щелочноземельного металла, включает, по меньшей мере, один материал-наполнитель, содержащий карбонат щелочноземельного металла, в количестве ≥95,0 масс. % и полученный в результате обработки слой, содержащий, предпочтительно состоящий из, по меньшей мере, одного полигидросилоксана и продуктов его реакций, в количестве от 0,3 до 4,5 масс. %, в расчете на общую сухую массу поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла.

По меньшей мере, часть поверхности, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла, поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, имеет полученный в результате обработки слой, по меньшей мере, одного полигидросилоксана и продуктов его реакций.

Следует принимать во внимание, что выражение "по меньшей мере один" полигидросилоксан означает, что один или более типов полигидросилоксана может присутствовать в полученном в результате обработки.

В связи с этим, следует отметить, что, по меньшей мере, один полигидросилоксан может представлять собой один тип полигидросилоксана. Альтернативно, по меньшей мере, один полигидросилоксан может представлять собой смесь двух или более типов полигидросилоксана. Например, по меньшей мере, один полигидросилоксан представляет собой смесь двух или трех типов полигидросилоксана, как например, двух типов, по меньшей мере, одного полигидросилоксана.

В одном варианте осуществления настоящего изобретения, по меньшей мере, один полигидросилоксан представляет собой один тип полигидросилоксана.

Следует принимать во внимание, что, по меньшей мере, один полигидросилоксан предпочтительно представляет собой, по меньшей мере, одно соединение следующей Формулы I

где x>y, и x+y находится в диапазоне от 5 до 200; R1, R2, R3, R4, R5 и R6 представляют собой независимо друг от друга водород или насыщенную линейную или разветвленную алкильную группу, имеющую 1-6 атомов углерода, и R7 означает водород или метильную группу.

Например, по меньшей мере, один полигидросилоксан представляет собой, по меньшей мере, одно соединение Формулы I, где x+y находится в диапазоне от 10 до 100.

Следует принимать во внимание, что x и y представляют собой положительные целые числа, где x находится в диапазоне от 1 до 200, и y находится в диапазоне от 0 до 200.

В одном варианте осуществления настоящего изобретения, y≥0. Например, y равен 0. Таким образом, следует принимать во внимание, что x имеет значение предпочтительно >0, более предпочтительно >3 и наиболее предпочтительно >5. Например, x имеет значение от 5 до 200 или от 10 до 100.

В одном варианте осуществления настоящего изобретения, R1, R2, R3, R4, R5 и R6 представляют собой независимо друг от друга насыщенную линейную или разветвленную алкильную группу, имеющую 1-6 атомов углерода. Например, R1, R2, R3, R4, R5 и R6 представляют собой независимо друг от друга насыщенную линейную алкильную группу, имеющую 1-6 атомов углерода. В одном варианте осуществления настоящего изобретения, R1, R2, R3, R4, R5 и R6 представляют собой независимо друг от друга метильные или этильные группы, как например, метильные группы.

Дополнительно или альтернативно, R7 представляет собой метильную группу.

В одном варианте осуществления настоящего изобретения, по меньшей мере, один полигидросилоксан представляет собой, по меньшей мере, одно соединение Формулы I, где x>y; x+y находится в диапазоне от 5 до 200, как например, от 10 до 100, и R1, R2, R3, R4, R5, R6 и R7 представляют собой метильные группы.

В другом варианте осуществления настоящего изобретения, по меньшей мере, один полигидросилоксан представляет собой, по меньшей мере, одно соединение Формулы I, где x>y; x+y находится в диапазоне от 5 до 200, как например, от 10 до 100, R1, R2, R3, R4, R5 и R6 представляют собой метильные группы, и R7 представляет собой водород.

Например, по меньшей мере, один полигидросилоксан представляет собой, по меньшей мере, одно соединение Формулы I, где x>y; y имеет значение 0, и x+y находится в диапазоне от 5 до 200, как например, от 10 до 100, и R1, R2, R3, R4, R5 и R6 представляют собой метильные группы. В соответствии с этим, по меньшей мере, один полигидросилоксан предпочтительно представляет собой, по меньшей мере, одно соединение Формулы I, где y имеет значение 0, и x находится в диапазоне от 5 до 200, как например, от 10 до 100, и R1, R2, R3, R4, R5 и R6 представляют собой метильные группы.

Также следует принимать во внимание, что, по меньшей мере, один полигидросилоксан может иметь среднечисловую молекулярную массу (Mn) от 1000 до 10000 г/моль. В одном варианте осуществления настоящего изобретения, по меньшей мере, один полигидросилоксан имеет среднечисловую молекулярную массу (Mn) от 1500 до 5000 г/моль и предпочтительно от 1500 до 3500 г/моль. Например, по меньшей мере, один полигидросилоксан имеет среднечисловую молекулярную массу (Mn) от 1700 до 3200 г/моль.

Следует принимать во внимание, что полученный в результате обработки слой поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, включает продукты реакций, получающиеся в результате контакта, по меньшей мере, одного материала-наполнителя, содержащего карбонат кальция, по меньшей мере, с одним полигидросилоксаном. В таком случае, полученный в результате обработки слой поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, предпочтительно включает продукты реакций, такие как один или более сшитых продуктов реакций и/или один или более гидроксилированных продуктов реакций, по меньшей мере, одного полигидросилоксана.

В одном варианте осуществления настоящего изобретения, полученный в результате обработки слой поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, может дополнительно включать a), по меньшей мере, одну насыщенную алифатическую линейную или разветвленную карбоновую кислоту и солевые продукты ее реакций, и/или b), по меньшей мере, один моно-замещенный янтарный ангидрид и солевые продукты его реакций, и/или c), по меньшей мере, один сложный эфир алкил-фосфорной кислоты и солевые продукты его реакций. Например, полученный в результате обработки слой поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, дополнительно включает a), по меньшей мере, одну насыщенную алифатическую линейную или разветвленную карбоновую кислоту и солевые продукты ее реакций, или b), по меньшей мере, один моно-замещенный янтарный ангидрид и солевые продукты его реакций, или c), по меньшей мере, один сложный эфир алкил-фосфорной кислоты и солевые продукты его реакций.

Термин "солевые продукты реакций" в контексте настоящего изобретения относится к продуктам, получающимся в результате контакта, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла, по меньшей мере, с одной насыщенной алифатической линейной или разветвленной карбоновой кислотой и/или, по меньшей мере, с одним моно-замещенным янтарным ангидридом и/или, по меньшей мере, с одним сложным эфиром алкил-фосфорной кислоты. Упомянутые продукты реакций образуются между нанесенной(-ым), по меньшей мере, одной насыщенной алифатической линейной или разветвленной карбоновой кислотой и/или, по меньшей мере, одним моно-замещенным янтарным ангидридом и/или, по меньшей мере, одним сложным эфиром алкил-фосфорной кислоты и реакционно-способными молекулами, расположенными на поверхности, по меньшей мере, одного, материала-наполнителя, содержащего карбонат щелочноземельного металла.

В одном варианте осуществления настоящего изобретения, полученный в результате обработки слой поверхностно-обработанного материала-наполнителя, содержащего карбонат щелочноземельного металла, включает a) по меньшей мере, одну насыщенную алифатическую линейную или разветвленную карбоновую кислоту и солевые продукты ее реакций.

Следует принимать во внимание, что выражение "по меньшей мере, одна" насыщенная алифатическая линейная или разветвленная карбоновая кислота означает, что один или более типов насыщенной алифатической линейной или разветвленной карбоновой кислоты и соответствующих солевых продуктов ее реакций может/могут присутствовать в полученном в результате обработки слое обладающего признаками изобретения поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла.

В соответствии с этим, следует отметить, что, по меньшей мере, одна насыщенная алифатическая линейная или разветвленная карбоновая кислота может представлять собой один тип насыщенной алифатической линейной или разветвленной карбоновой кислоты. Альтернативно, по меньшей мере, одна насыщенная алифатическая линейная или разветвленная карбоновая кислота может представлять собой смесь двух или более типов насыщенных алифатических линейных или разветвленных карбоновых кислот. Например, по меньшей мере, одна насыщенная алифатическая линейная или разветвленная карбоновая кислота может представлять собой смесь двух или трех типов насыщенных алифатических линейных или разветвленных карбоновых кислот, например, двух типов насыщенных алифатических линейных или разветвленных карбоновых кислот.

В одном варианте осуществления настоящего изобретения, по меньшей мере, одна насыщенная алифатическая линейная или разветвленная карбоновая кислота представляет собой один тип насыщенной алифатической линейной или разветвленной карбоновой кислоты.

По меньшей мере, одна насыщенная алифатическая линейная или разветвленная карбоновая кислота представляет собой предпочтительно, по меньшей мере, одну насыщенную алифатическую линейную карбоновую кислоту, более предпочтительно, по меньшей мере, одну насыщенную алифатическую линейную карбоновую кислоту, имеющую от 5 до 24 атомов углерода. Предпочтительно, по меньшей мере, одна насыщенная алифатическая линейная карбоновая кислота представляет собой монокарбоновую кислоту, то есть, по меньшей мере, одна насыщенная алифатическая линейная карбоновая кислота характеризуется тем, что присутствует одна карбоксильная группа. Упомянутая карбоксильная группа расположена на конце углеродного скелета.

В одном варианте осуществления настоящего изобретения, по меньшей мере, одну насыщенную алифатическую линейную карбоновую кислоту выбирают из группы карбоновых кислот, состоящей из пентановой кислоты, гексановой кислоты, гептановой кислоты, октановой кислоты, нонановой кислоты, декановой кислоты, ундекановой кислоты, лауриновой кислоты, тридекановой кислоты, миристиновой кислоты, пентадекановой кислоты, пальмитиновой кислоты, гептадекановой кислоты, стеариновой кислоты, нонадекановой кислоты, арахидиновой кислоты, генэйкозановой кислоты, бегеновой кислоты, трикозановой кислоты, лигноцериновой кислоты и их смесей.

В другом варианте осуществления настоящего изобретения, по меньшей мере, одну насыщенную алифатическую линейную карбоновую кислоту выбирают из группы, состоящей из октановой кислоты, декановой кислоты, лауриновой кислоты, миристиновой кислоты, пальмитиновой кислоты, стеариновой кислоты, арахидиновой кислоты и их смесей. Предпочтительно, по меньшей мере, одну насыщенную алифатическую линейную карбоновую кислоту выбирают из группы, состоящей из миристиновой кислоты, пальмитиновой кислоты, стеариновой кислоты и их смесей.

Например, по меньшей мере, одна насыщенная алифатическая линейная карбоновая кислота представляет собой стеариновую кислоту.

Если полученный в результате обработки слой поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, включает, по меньшей мере, одну насыщенную алифатическую линейную или разветвленную карбоновую кислоту, то полученный в результате обработки слой дополнительно включает солевые продукты ее реакций, получающиеся в результате контакта, по меньшей мере, одного материала-наполнителя, содержащего карбонат щелочноземельного металла, по меньшей мере, с одной насыщенной алифатической линейной или разветвленной карбоновой кислотой. В таком случае, полученный в результате обработки слой поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, предпочтительно включает солевые продукты реакций, такие как одна или более кальциевых и/или магниевых солей, по меньшей мере, одной насыщенной алифатической линейной или разветвленной карбоновой кислоты.

Дополнительно или альтернативно, полученный в результате обработки слой поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла, дополнительно включает a) по меньшей мере, один моно-замещенный янтарный ангидрид и солевые продукты его реакций.

Следует принимать во внимание, что выражение "по меньшей мере один" моно-замещенный янтарный ангидрид означает, что один или более типов моно-замещенного янтарного ангидрида и соответствующих солевых продуктов его реакций может/могут присутствовать в полученном в результате обработки слое обладающего признаками изобретения поверхностно-модифицированного материала-наполнителя, содержащего карбонат щелочноземельного металла.

В связи с этим, следует отметить, что, по меньшей мере, один моно-замещенный янтарный ангидрид может представлять собой один тип моно-замещенного янтарного ангидрида. Альтернативно, по меньшей мере, один моно-замещенный янтарный ангидрид может представлять собой смесь двух или более типов моно-замещенных янтарных ангидридов. Например, по меньшей мере, один моно-замещенный янтарный ангидрид может представлять собой смесь двух или трех типов моно-замещенного янтарного ангидрида, например, двух типов моно-замещенных янтарных ангидридов.

В одном варианте осуществления настоящего изобретения, по меньшей мере, один моно-замещенный янтарный ангидрид представляет собой один тип моно-замещенного янтарного ангидрида.

Следует принимать во внимание, что, по меньшей мере, один моно-замещенный янтарный ангидрид состоит из янтарного ангидрида, моно-замещенного группой, выбранной из любой линейной, разветвленной, алифатической и циклической группы, имеющей общее количество атомов углерода от C2 до C30 в заместителе.

В одном варианте осуществления настоящего изобретения, по меньшей мере, один моно-замещенный янтарный ангидрид состоит из янтарного ангидрида, моно-замещенного группой, выбранной из линейной, разветвленной, алифатической и циклической группы, имеющей общее количество атомов углерода от C3 до C20 в заместителе. Например, по меньшей мере, один моно-замещенный янтарный ангидрид состоит из янтарного ангидрида, моно-замещенного группой, выбранной из линейной, разветвленной, алифатической и циклической группы, имеющей общее количество атомов углерода от C4 до C18 в заместителе.

В одном варианте осуществления настоящего изобретения, по меньшей мере, один моно-замещенный янтарный ангидрид состоит из янтарного ангидрида, моно-замещенного одной группой, являющейся линейной и алифатической группой, имеющей общее количество атомов углерода от C2 до C30, предпочтительно от C3 до C20 и наиболее предпочтительно от C4 до C18 в заместителе. Дополнительно или альтернативно, по меньшей мере, один моно-замещенный янтарный ангидрид состоит из янтарного ангидрида, моно-замещенного одной группой, являющейся разветвленной и алифатической группой, имеющей общее количество атомов углерода от C2 до C30, предпочтительно от C3 до C20 и наиболее предпочтительно от C4 до C18 в заместителе.

Таким образом, предпочтительно, что, по меньшей мере, один моно-замещенный янтарный ангидрид состоит из янтарного ангидрида, моно-замещенного одной группой, являющейся линейной или разветвленной, алкильной группой, имеющей общее количество атомов углерода от C2 до C30, предпочтительно от C3 до C20 и наиболее предпочтительно от C4 до C18 в заместителе.

Например, по меньшей мере, один моно-замещенный янтарный ангидрид состоит из янтарного ангидрида, моно-замещенного одной группой, являющейся линейной алкильной группой, имеющей общее количество атомов углерода от C2 до C30, предпочтительно от C3 до C20 и наиболее предпочтительно от C4 до C18 в заместителе. Дополнительно или альтернативно, по меньшей мере, один моно-замещенный янтарный ангидрид состоит из янтарного ангидрида, моно-замещенного одной группой, являющейся разветвленной алкильной группой, имеющей общее количество атомов углерода от C2 до C30, предпочтительно от C3 до C20 и наиболее предпочтительно от C4 до C18 в заместителе.

Термин "алкил" в контексте настоящего изобретения относится к линейному или разветвленному, насыщенному органическому соединению, состоящему из углерода и водорода. Иными словами, "моно-алкил-замещенные янтарные ангидриды" состоят из линейных или разветвленных, насыщенных углеводородных цепей, содержащих концевую группу янтарного ангидрида.

В одном варианте осуществления настоящего изобретения, по меньшей мере, один моно-замещенный янтарный ангидрид представляет собой, по меньшей мере, один моно-алкил-замещенный янтарный ангидрид.

Предпочтительно, по меньшей мере, один моно-алкил-замещенный янтарный ангидрид представляет собой, по меньшей мере, один линейный или разветвленный моно-алкил-замещенный янтарный ангидрид. Например, по меньшей мере, один моно-алкил-замещенный янтарный ангидрид выбирают из группы, включающей в себя этилянтарный ангидрид, пропилянтарный ангидрид, бутилянтарный ангидрид, триизобутил-янтарный ангидрид, пентилянтарный ангидрид, гексилянтарный ангидрид, гептилянтарный ангидрид, октилянтарный ангидрид, нонилянтарный ангидрид, децил-янтарный ангидрид, додецил-янтарный ангидрид, гексадеканил-янтарный ангидрид, октадеканил-янтарный ангидрид и их смеси.

В соответствии с этим, следует принимать во внимание, что, например, термин "бутилянтарный ангидрид" включает в себя линейный(-ые) и разветвленный(-ые) бутилянтарный(-ые) ангидрид(-ы). Одним конкретным примером линейного(-ых) бутилянтарного(-ых) ангидрида(-ов) является н-бутилянтарный ангидрид. Конкретными примерами разветвленного(-ых) бутилянтарного(-ых) ангидрида(-ов) являются изо-бутилянтарный ангидрид, втор-бутилянтарный ангидрид и/или трет-бутилянтарный ангидрид.

Кроме того, следует принимать во внимание, что, например, термин "гексадеканил-янтарный ангидрид" включает в себя линейный(-ые) и разветвленный(-ые) гексадеканил-янтарный(-ые) ангидрид(-ы). Одним конкретным примером линейного(-ых) и разветвленного(-ых) гексадеканил-янтарного(-ых) ангидрида(-ов) является н-гексадеканил-янтарный ангидрид. Конкретные примеры разветвленного(-ых) гексадеканил-янтарного(-ых) ангидрида(-ов) включают 14-метилпентадеканил-янтарный ангидрид, 13-метилпентадеканил-янтарный ангидрид, 12-метилпентадеканил-янтарный ангидрид, 10-метилпентадеканил-янтарный ангидрид, 9-метилпентадеканил-янтарный ангидрид, 8-метилпентадеканил-янтарный ангидрид, 7-метилпентадеканил-янтарный ангидрид, 6-метилпентадеканил-янтарный ангидрид, 5-метилпентадеканил-янтарный ангидрид, 4-метилпентадеканил-янтарный ангидрид, 3-метилпентадеканил-янтарный ангидрид, 2-метилпентадеканил-янтарный ангидрид, 1-метилпентадеканил-янтарный ангидрид, 13-этилбутадеканил-янтарный ангидрид, 12-этилбутадеканил-янтарный ангидрид, 11-этилбутадеканил-янтарный ангидрид, 10-этилбутадеканил-янтарный ангидрид, 9-этилбутадеканил-янтарный ангидрид, 8-этилбутадеканил-янтарный ангидрид, 7-этилбутадеканил-янтарный ангидрид, 6-этилбутадеканил-янтарный ангидрид, 5-этилбутадеканил-янтарный ангидрид, 4- этилбутадеканил-янтарный ангидрид, 3-этилбутадеканил-янтарный ангидрид, 2-этилбутадеканил-янтарный ангидрид, 1- этилбутадеканил-янтарный ангидрид, 2-бутилдодеканил-янтарный ангидрид, 1-гексилдеканил-янтарный ангидрид, 1-гексил-2-деканил-янтарный ангидрид, 2-гексилдеканил-янтарный ангидрид, 6,12-диметилбутадеканил-янтарный ангидрид, 2,2-диэтилдодеканил-янтарный ангидрид, 4,8,12-триметилтридеканил-янтарный ангидрид, 2,2,4,6,8-пентаметилундеканил-янтарный ангидрид, 2-этил-4-метил-2-(2-метилпентил)-гептил-янтарный ангидрид и/или 2-этил-4,6-диметил-2-пропилнонил-янтарный ангидрид.