Настоящее изобретение относится к способу получения водной суспензии осажденного карбоната кальция, к водной суспензии осажденного карбоната кальция и к осажденному карбонату кальция, полученному этим способом, к продукту, содержащему водную суспензию осажденного карбоната кальция или осажденный карбонат кальция, а также к его применению.

Карбонат кальция является одной из наиболее широко применяющихся добавок в промышленности бумаги, красок и пластмасс. Хотя природный тонкодисперсный карбонат кальция (GCC, от ground calcium carbonate) обычно используется в качестве наполнителя во многих областях, свойства синтезированного осажденного карбоната кальция (PCC, от precipitated calcium carbonate), что касается его морфологии и размера частиц, можно устанавливать по индивидуальным требованиям, что позволяет этим материалам нести дополнительные функции.

Общеизвестные способы получения PCC, включающие стадии гашения негашеной извести водой и последующее осаждение карбоната кальция путем проведения диоксида углерода через полученную суспензию гидроксида кальция, дают только суспензии PCC с низким содержанием твердых веществ. Поэтому эти способы типично включают последующую стадию концентрирование твердой фазы, чтобы получить более концентрированную суспензию PCC, например, для перевозки суспензии PCC. Однако такие дополнительные стадии концентрирования твердой фазы являются энергоемкими и затратными, а также требуют такого оборудования как центрифуга, которая дорого стоит и требует больших расходов на обслуживание. Кроме того, процессы механического обезвоживания с использованием центрифуги могут разрушить структуру образованного PCC, например, в случае кластерного скаленоэдрического PCC.

В заявке WO 2011/121065 A1 раскрывается способ получения PCC, включающий, в числе других, стадию приготовления водной суспензии затравки PCC путем карбонизации суспензии гидроксида кальция в присутствии гидроксида стронция. Способ получения PCC, в котором скорость добавления суспензии карбоната кальция в реакционный сосуд такова, чтобы в реакционном сосуде поддерживалась определенная электропроводность, описан в EP 2537900 A1.

В документе US 2011/158890 A1 описывается способ получения PCC с использованием гребнеобразного полимера, который снижает время карбонизации PCC. Абразивный состав для измельчения крупнозернистой извести описан в EP 0313483 A1. Документ EP 2447213 A1 относится к получению высокочистого PCC с применением стадии гашения извести водным раствором хлорида аммония.

WO 2013/142473 A1 относится к способу, включающему стадии гашения негашеной извести, чтобы получить гашеную известь, и карбонизации гашеной извести газообразным диоксидом углерода без перемешивания, без предварительного охлаждения в теплообменнике и в отсутствие каких-либо добавок, чтобы получить PCC. Способы получения PCC, использующие добавки, описаны в патентах US6294143, US5232678 и US5558850. Способ получения гашеной извести путем гашения извести полимером, содержащим анионные группы, описан в JP 2008/074629 A. Документ EP 0844213 A1 описывает способ получения осадка соединения щелочноземельного металла, включающий использование диспергатора.

Заявка WO 2010/018432 A1 описывает способ получения осажденного карбоната кальция с использованием малонаполненных полимеров, содержащих акрилат и/или малеинат. Способ получения пластинчатого осажденного карбоната кальция, включающий стадию добавления полиакрилата к суспензии гидроксида кальция до завершения карбонизации описан в заявке WO 2005/000742 A1. Документ WO 2004/106236 A1 относится к способу получения пластинчатого осажденного карбоната кальция, включающему стадию добавления сухой конденсированной фосфатной добавки в суспензию гидроксида кальция до завершения карбонизации.

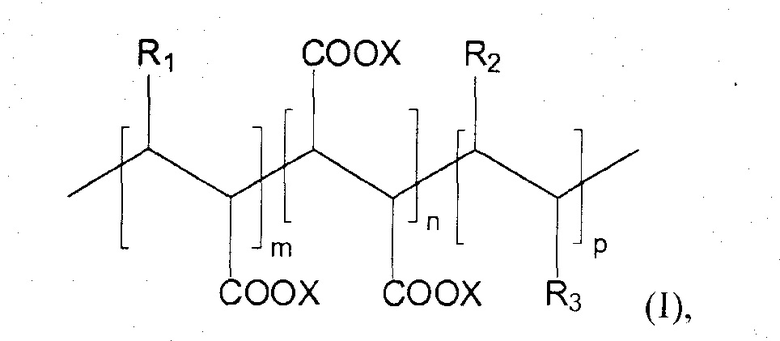

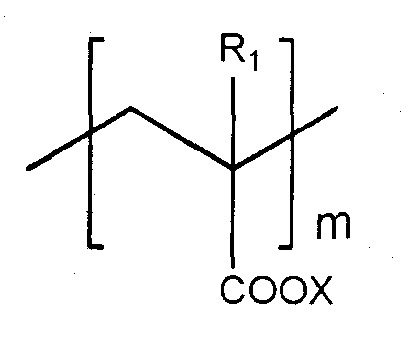

Кроме того, из неопубликованной заявки EP 14166751.9, поданной настоящим Заявителем, известно, что водную суспензию осажденного карбоната кальция можно получить путем карбонизации известкового молока, которое было получено путем смешения воды, материала, содержащего оксид кальция, по меньшей мере одного водорастворимого полимера с молекулярным весом Mw в диапазоне от 200 до 6500 г/моль и по меньшей мере одной гасящей добавки, причем материал, содержащий оксид кальция, и воду смешивают в массовом соотношении от 1:2,5 до 1:6. Указанный по меньшей мере один водорастворимый полимер имеет химическую структуру, отвечающую формуле (I)

в которой n, m и p являются целыми числами, и по меньшей мере один из n, m, или p больше нуля, и сумма n+m+p меньше или равна 70,

- R1 представляет собой H или CH3,

- R2 представляет собой H или CH3;

- R3 представляет собой -C(=O)-O-R4 или -C(=O)-NH-R4, где R4 является C1-C20 алкильной группой, C3-C20 циклоалкильной группой и/или C6-C30 арильной группой, необязательно замещенной одной или более сульфонатными группами, и причем циклоалкильная группа и/или арильная группа содержит одно кольцо или несколько колец, соединенных друг с другом, и

- X представляет собой H и/или M, где M представляет собой Na, K, Li, Mg и/или Ca, и

причем структурные звенья

распределены случайным образом, регулярно и/или блоками.

Кроме того, следует сослаться на неопубликованную заявку EP 15157025.6 от настоящего Заявителя, описывающую способ получения водной суспензии осажденного карбоната кальция, согласно которому карбонизируют известковое молоко, полученное в результате смешения воды, материала, содержащего оксид кальция, и по меньшей мере одного катионного полимера.

Кроме того, следует сослаться на неопубликованную заявку EP 15177344.7, авторами которой является настоящий Заявитель, описывающую способ получения водной суспензии осажденного карбоната кальция, согласно которому карбонизируют известковое молоко, полученное в результате смешения воды, материала, содержащего оксид кальция, и по меньшей мере одной деполимеризованной карбоксилированной целлюлозы с молекулярным весом Mw в диапазоне от 10000 до 40000 г/моль.

Из патента KR100958593 B1 известен также способ получения карбоната кальция, использующий добавки и осадители. Этот способ включает стадию элюирования, на которой в резервуар, снабженный мешалкой, добавляют побочный продукт на основе извести, содержащий сталеплавильный шлак или тонкую негашеную известь (CaO), воду в соотношении 20-50 л на 60-100 г побочного продукта на основе извести, по меньшей мере одну добавку, выбранную из группы, состоящей из триметафосфата натрия, гексаметофосфата натрия, поликарбоната натрия, поликарбоната аммония, поликарбоксилата натрия, муравьиной кислоты, янтарной кислоты, сложного эфира сахарозы и жирной кислоты, цитрата натрия, цитрата аммония и хлорида аммония, в количестве от 0,01 до 10,0 весовых частей на 100 весовых частей побочного продукта на основе извести, и по меньшей мере один осадитель, выбранный из группы, состоящей из катионного осадителя, анионного осадителя и неионного осадителя, в количестве от 0,01 до 3,0 весовых частей на 100 весовых частей побочного продукта на основе извести, и осуществляют перемешивание, чтобы элюировать ионы кальция; стадию осаждения, на которой полученную смесь выстаивают в течение заданного периода времени по завершении смешения побочного продукта на основе извести, воды, добавки и осадителя на стадии элюирования, чтобы осадить побочный продукт на основе извести; стадию карбонизации, на которой отделяют прозрачный надосадочный элюат после завершения стадии осаждения и затем подают диоксид углерода в элюат, чтобы вызвать реакцию, протекающую, пока элюат не достигнет pH 9; и стадию сбора карбоната кальция, на которой собирают карбонат кальция, осевший на дно, после завершения стадии карбонизации.

Однако указанные способы имеют тот недостаток, что добавку следует добавлять в материал, содержащий оксид кальция, в комбинации с осадителем. Кроме того, описано, в частности, в патенте KR100958593 B1, что полученную смесь разделяют на осажденную нижнюю фракцию и прозрачный надосадочный элюат. Таким образом, карбонизацию и результирующее осаждение карбоната кальция проводят только на полученном прозрачном надосадочном элюате, чтобы получить продуктовый карбонат кальция с меньшим содержанием примесей. Таким образом, указанный способ требует дополнительных стадий разделения, позволяющих разделить твердую и жидкую фазы в способе обработки, что приводит более длительному и требующему больших затрат производству осажденного карбоната кальция. Кроме того, следует отметить, что осадитель в указанном способе используется для адсорбции взвеси, суспендированной в воде, чтобы скоагулировать и осадить взвесь путем сшивки, что позволяет быстро разделить твердую и жидкую фазу. Однако, из-за следующего разделения жидкой и твердой фаз и карбонизации только жидкой фазы, т.е., прозрачного надосадочного элюата, осадитель не присутствует на стадии карбонизации и, следовательно, не используется на последующем осаждении карбоната кальция.

Заявка WO 2007/067146 A1 относится к способу получения осажденного карбоната кальция, согласно которому карбонизация гидроксида кальция проводится в присутствии крахмала или карбоксиметилцеллюлозы.

Учитывая вышеизложенное, существует постоянная потребность в способах получения осажденного карбоната кальция, особенно в таких способах, которые позволяют напрямую получать суспензии PCC с высоким содержанием твердых веществ без дополнительных стадий разделения или концентрирования.

Соответственно, целью настоящего изобретения является разработка способа получения суспензии PCC с высоким содержанием твердых веществ при приемлемой вязкости. Желательно также, чтобы указанный способ не требовал стадии механического или термического концентрирования при обработке. Желательно также, чтобы указанный способ не требовал стадии разделения при обработке, особенно перед карбонизацией известкового молока. Желательно также, чтобы указанный способ не оказывал негативного влияния на кинетику стадии карбонизации и/или не приводил к ухудшению кристаллографической структуры PCC.

Эти и другие цели достигаются посредством объекта настоящего изобретения, как он определен в независимых пунктах формулы.

В соответствии с одним аспектом настоящего изобретения, предлагается способ получения водной суспензии осажденного карбоната кальция, причем способ включает стадии:

i) обеспечение материала, содержащего оксид кальция,

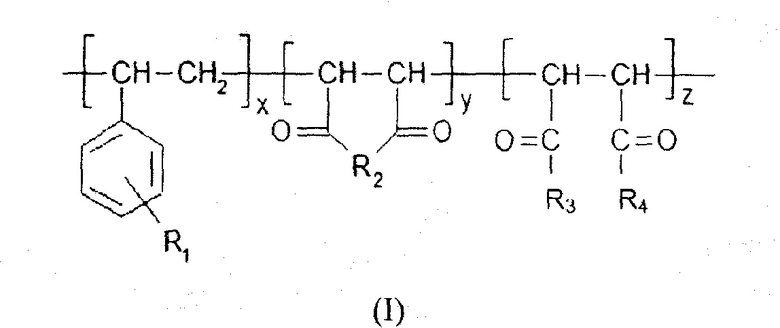

ii) обеспечение по меньшей мере одного сополимера следующей формулы (I)

в которой x, y и z присутствуют в блоках с чередованием или с распределением случайным образом; x > 0, и по меньшей мере один из y или z > 0, и сумма x+y+z ≤ 150; R1 представляет собой водород или функциональную сульфогруппу; R2 представляет собой гетероатом, необязательно замещенный алкильной группой, алкенильной группой, гетероарильной группой и/или полиалкоксилированной группой; R3 и R4 независимо друг от друга представляют собой гидроксильную группу, (OˉM+), где M+ является одновалентным, двухвалентным или трехвалентным катионом, O-алкильную группу, содержащую от 1 до 20 атомов углерода, N-алкильную группу, содержащую от 1 до 20 атомов углерода, и/или полиалкоксилированную группу,

iii) получение известкового молока путем смешения воды, содержащего оксид кальция материала со стадии i) и указанного по меньшей мере одного сополимера со стадии ii), чтобы получить известковое молоко, причем материал, содержащий оксид кальция, и воду смешивают в массовом соотношении от 1:1 до 1:12, и

iv) карбонизация известкового молока, полученного на стадии iii), с образованием водной суспензии осажденного карбоната кальция.

Согласно другому аспекту, объектом настоящего изобретения является водная суспензия осажденного карбоната кальция, которую можно получить способом по настоящему изобретению.

В соответствии со следующим аспектом, объектом настоящего изобретения является продукт, содержащий водную суспензию осажденного карбоната кальция по настоящему изобретению, предпочтительно продукт в виде водной композиции, более предпочтительно, композиции для покрытия, композиции для мелования бумаги, фармацевтической композиций, композиции для сельского хозяйства, косметической композиции или композиции для ухода за полостью рта.

В соответствии с другим аспектом, объектом настоящего изобретения является осажденный карбонат кальция, получаемый способом по настоящему изобретению.

В соответствии с еще одним аспектом, предлагается продукт, содержащий осажденный карбонат кальция согласно настоящему изобретению, предпочтительно продукт представляет собой бумагу, бумажное изделие, чернила, краску, покрытие, пластмассу, полимерную композицию, адгезив, строительное изделие, продукт питания, сельхозпродукт, косметический продукт или фармацевтический продукт, более предпочтительно осажденный карбонат кальция является сухим осажденным карбонатом кальция, а продукт является пластмассой или полимерной композицией.

В соответствии с еще одним аспектом, объектом настоящего изобретения является применение предлагаемой изобретением водной суспензии осажденного карбоната кальция и/или предлагаемого изобретением осажденного карбоната кальция в бумаге, пластмассе, полимерных композициях, красках, покрытиях, бетоне, косметике, фармацевтике и/или в области сельского хозяйства, причем предпочтительно сухой осажденный карбонат кальция, более предпочтительно сухой порошок осажденного карбоната кальция применяется в пластмассах и/или полимерных композициях.

Предпочтительные варианты осуществления настоящего изобретения определены в соответствующих зависимых пунктах формулы.

Согласно одному варианту осуществления, стадия iii) включает этапы: a1) смешение указанного по меньшей мере одного сополимера со стадии ii) с водой и a2) добавление содержащего оксид кальция материала со стадии i) в смесь с этапа a1); или b1) смешение содержащего оксид кальция материала со стадии i) и указанного по меньшей мере одного сополимера со стадии ii) и b2) добавление воды в смесь с этапа b1); или c) одновременное смешение содержащего оксид кальция материала со стадии i), указанного по меньшей мере одного сополимера со стадии ii) и воды.

Согласно другому варианту осуществления, способ дополнительно включает стадию v) добавления по меньшей мере одной гасящей добавки на стадию iii) способа, причем указанная по меньшей мере одна гасящая добавка предпочтительно выбрана из группы, состоящей из органических кислот, солей органических кислот, сахарных спиртов, моносахаридов, дисахаридов, полисахаридов, глюконатов, фосфонатов, лигносульфонатов и их смесей.

Согласно еще одному варианту осуществления, известковое молоко, полученное на стадии iii), имеет вязкость по Брукфилду от 1 до 1000 мПа·с при 25°C, более предпочтительно от 5 до 800 мПа·с при 25°C и наиболее предпочтительно от 10 до 500 мПа·с при 25°C; и/или суспензия PCC, полученная на стадии iv), имеет вязкость по Брукфилду меньше или равную 3000 мПа·с при 25°C, более предпочтительно меньше или равную 2500 мПа·с при 25°C и наиболее предпочтительно меньше или равную 600 мПа·с при 25°C.

Согласно одному варианту осуществления, суспензия PCC, полученная на стадии iv), имеет содержание твердых веществ по меньшей мере 15 масс.%, предпочтительно от 15 до 70 масс.%, более предпочтительно от 19 до 60 масс.%, еще более предпочтительно от 21 до 50 масс.% и наиболее предпочтительно от 24 до 42 масс.%, в расчете на полный вес суспензии.

Согласно другому варианту осуществления, температуру воды, использующейся на стадии смешения iii), регулируют/устанавливают в диапазоне от более 0°C и менее 100°C, предпочтительно от 1°C до 85°C, более предпочтительно от 2°C до 70°C, еще более предпочтительно от 30°C до 65°C и наиболее предпочтительно от 35°C до 55°C; и/или температуру известкового молока, полученного на стадии iii) и применяющегося на стадии iv), регулируют/устанавливают в диапазоне от 20°C до 65°C, предпочтительно от 30°C до 55°C.

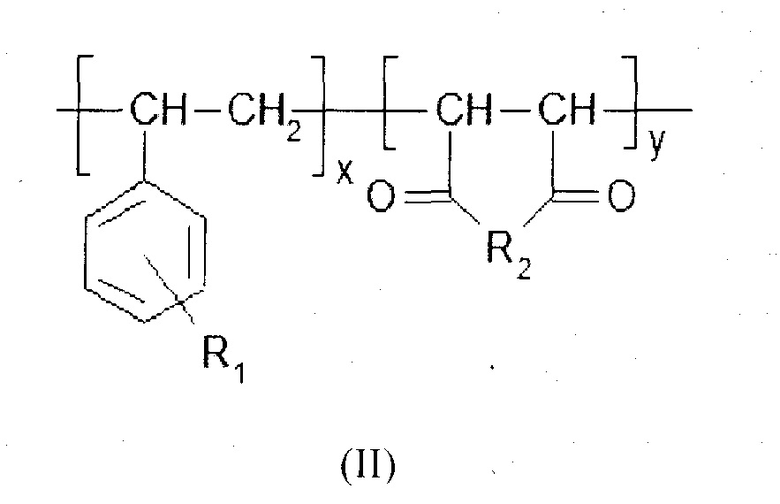

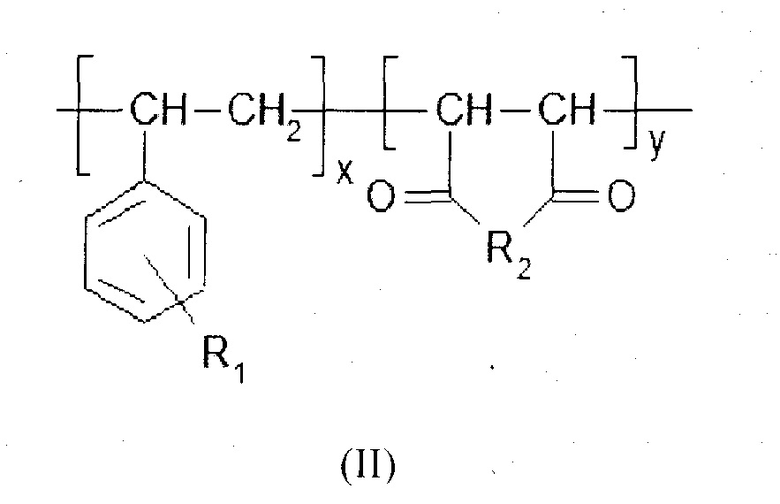

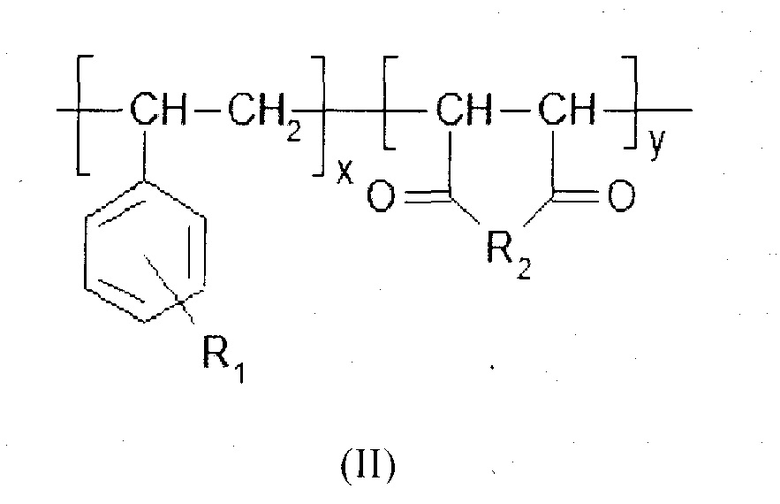

Согласно еще одному варианту осуществления, указанный по меньшей мере один сополимер со стадии ii) является соединением следующей формулы (II)

в которой x и y присутствуют в блоках с чередованием или с распределением случайным образом; x и y > 0, и сумма x+y ≤ 150; R1 представляет собой водород или функциональную сульфогруппу; R2 представляет собой гетероатом, необязательно замещенный алкильной группой, алкенильной группой, гетероарильной группой и/или полиалкоксилированной группой.

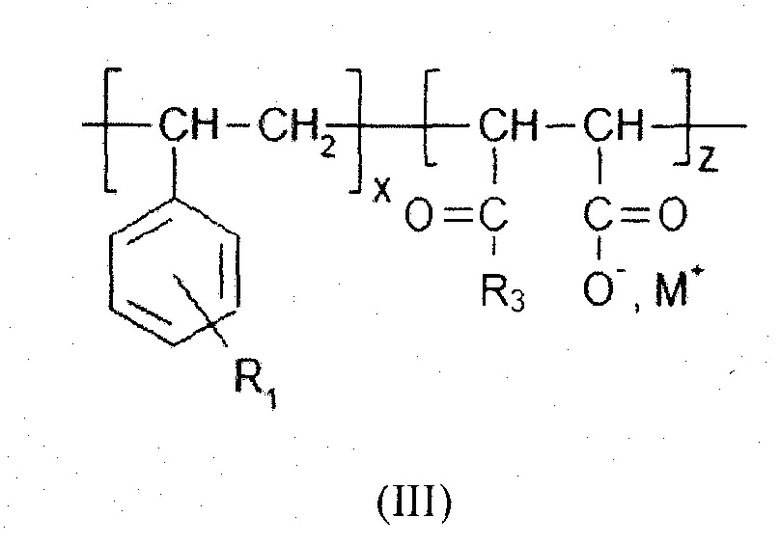

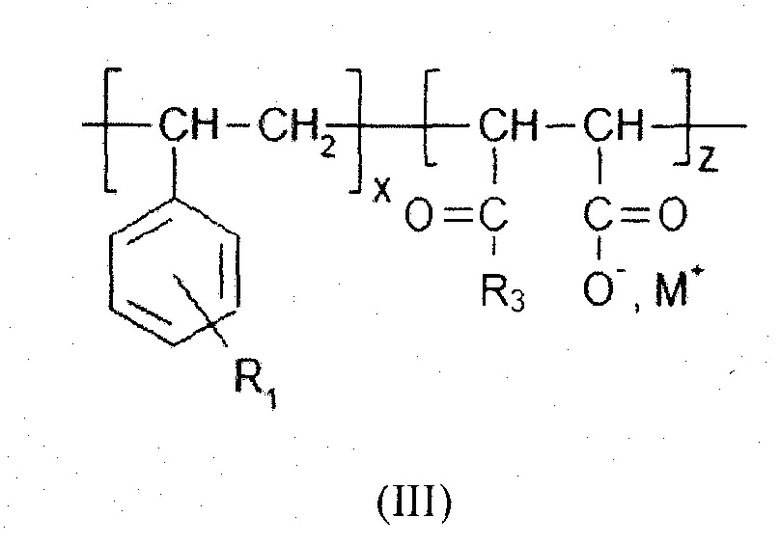

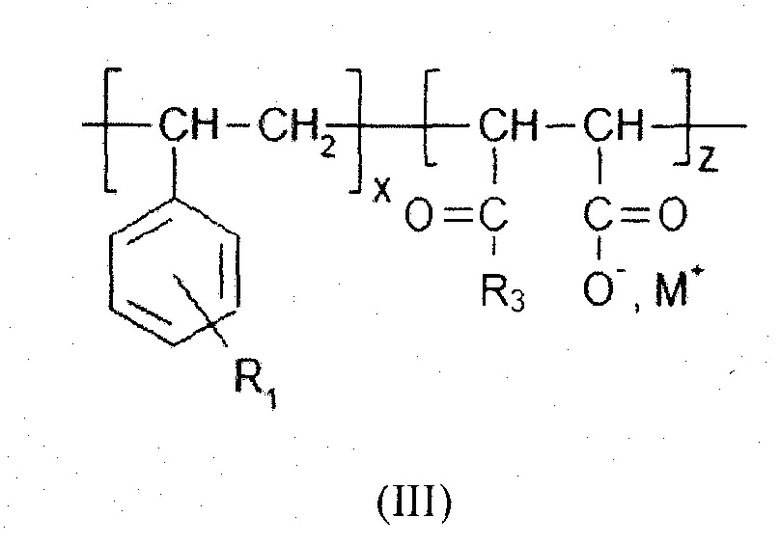

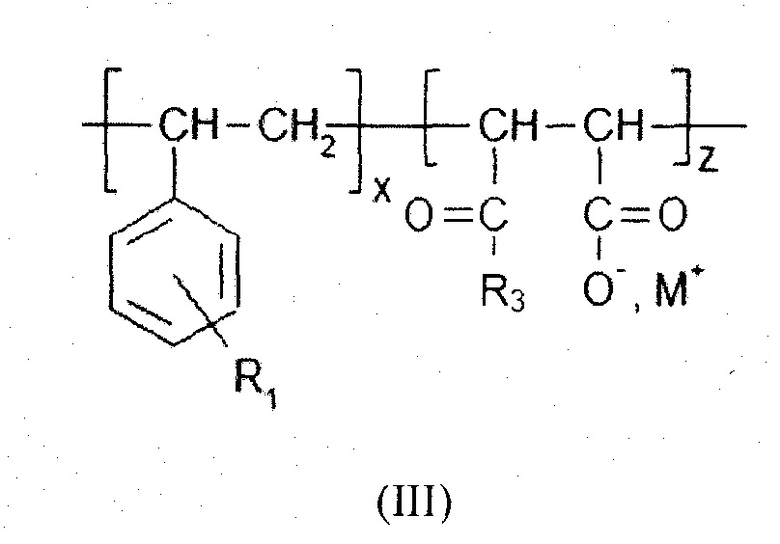

Согласно одному варианту осуществления, указанный по меньшей мере один сополимер со стадии ii) является соединением следующей формулы (III)

в которой x и z присутствуют в блоках с чередованием или с распределением случайным образом; x и z > 0, и сумма x+z ≤ 150; R1 представляет собой водород или функциональную сульфогруппу; R3 является гидроксильной группой, (OˉM+), где M+ является одновалентным, двухвалентным или трехвалентным катионом, O-алкильной группой, содержащей от 1 до 20 атомов углерода, N-алкильной группой, содержащей от 1 до 20 атомов углерода, и/или полиалкоксилированной группой, и M+ является одновалентным, двухвалентным или трехвалентным катионом.

Согласно другому варианту осуществления, мольное отношение x к y и/или к z в указанном по меньшей мере одном сополимере со стадии ii) [x:y и/или x:z] составляет от 10:1 до 1:2, предпочтительно от 5:1 до 1:2 и наиболее предпочтительно составляет примерно 1:1, 2:1 или 3:1.

Согласно еще одному варианту осуществления, указанный по меньшей мере один сополимер со стадии ii) имеет молекулярную массу Mw в диапазоне от 500 до 100000 г/моль, предпочтительно от 1000 до 50000 г/моль, более предпочтительно от 2000 до 20000 г/моль и наиболее предпочтительно от 2500 до 10000 г/моль; и/или, если он обеспечен в водном растворе, имеет вязкость по Брукфилду меньше или равную 5000 мПа·с при 25°C, более предпочтительно меньше или равную 2000 мПа·с при 25°C и наиболее предпочтительно меньше или равную 1500 мПа·с при 25°C.

Согласно одному варианту осуществления, способ дополнительно включает стадию vi) отделения осажденного карбоната кальция от водной суспензии, полученной на стадии iv), и, необязательно, стадию vii) сушки выделенного осажденного карбоната кальция, полученного на стадии vi).

Согласно еще одному варианту осуществления, способ дополнительно включает стадию viii) контактирования по меньшей мере части поверхности полученного осажденного карбоната кальция с по меньшей мере одним гидрофобизатором после стадии iv) и/или после стадии vi), если применяются, и/или во время и/или после стадии vii), если она применяется, причем указанный по меньшей мере один гидрофобизатор предпочтительно выбран из группы, состоящей из алифатической карбоновой кислоты с общим числом атомов углерода от C4 до C24 и/или ее реакционных продуктов, монозамещенного янтарного ангидрида, представляющего собой янтарный ангидрид, монозамещенный группой, выбранной из линейной, разветвленной, алифатической и циклической групп с общим числом атомов углерода в заместителе от по меньшей мере C2 до C30, и/или его реакционных продуктов, смеси сложных эфиров фосфорной кислоты одного или более моноэфиров фосфорной кислоты и/или его реакционных продуктов и одного или более диэфиров фосфорной кислоты и/или его реакционных продуктов, полигидросилоксана и его реакционных продуктов, инертного силиконового масла, предпочтительно полидиметилсилоксана, алифатического альдегида с 6-14 атомами углерода и/или его реакционных продуктов, и их смесей.

Следует понимать, что для целей настоящего изобретения следующие выражения имеют следующие значения:

"Материал, содержащий оксид кальция" в контексте настоящего изобретения может быть минеральным или синтетическим материалом, имеющим содержание оксида кальция по меньшей мере 50 масс.%, предпочтительно 75 масс.%, более предпочтительно 90 масс.% и наиболее предпочтительно 95 масс.%, в расчете на полный вес материала, содержащего оксид кальция. Для целей настоящего изобретения "минеральный материал" представляет собой твердое вещество, имеющее определенный неорганический химический состав и характерную кристаллическую и/или аморфную структуру.

"Тонкодисперсный карбонат кальция" (GCC) в контексте настоящего изобретения является карбонатом кальция, полученным из натуральных источников, таких, как известняк, мрамор или мел, и подвергнутый влажной и/или сухой обработке, такой, как измельчение, просеивание и/или фракционирование, например, с помощью циклона или классификатора.

Во всем настоящем документе "размер частиц" осажденного карбоната кальция или других дисперсных материалов описывается через их распределение частиц по размерам. Параметр dx представляет собой диаметр, по отношению к которому x масс.% частиц имеют диаметры меньше dx. Это значит, что параметр d20 представляет собой размер частиц, при котором 20 масс.% всех частиц имеют меньший диаметр, а параметр d98 представляет собой размер частиц, при котором 98 масс.% всех частиц имеют меньший диаметр. Величина d98 называется также "верхним отсечением". Таким образом, значение d50 представляет собой средневесовой размер частиц, т.е., 50 масс.% всех зерен имеют меньший размер, чем это значение. Если не указано иное, для целей настоящего изобретения размер частиц указывается как средневесовой размер частиц d50. Для определения значения средневесового размера частиц d50 или значения верхнего отсечения размера частиц d98 можно использовать прибор Sedigraph 5100 или 5120 от компании Micromeritics, США.

"Осажденный карбонат кальция" (PCC) в контексте настоящего изобретения представляет собой синтезированный материал, обычно получаемый осаждением после реакции диоксида углерода и гидроксида кальция (гидратная известь) в водной среде или путем осаждения источника кальция и карбоната в воде. Кроме того, осажденный карбонат кальция может быть также продуктом введения кальциевой и карбонатной солей, например, хлорида кальция и карбоната натрия, в водную среду. PCC может иметь кристаллическую форму ватерита, кальцита или арагонита. PCC описаны, например, в документах EP 2447213 A1, EP 2524898 A1, EP 2371766 A1 или WO 2013/142473 A1.

"Суспензия" или "взвесь" в контексте настоящего изобретения содержит нерастворимые твердые вещества, воду и, необязательно, дополнительные добавки, обычно она содержит большие количества твердых веществ и поэтому является более вязкой и может иметь более высокую плотность, чем жидкость, из которой она образована.

Для целей настоящего изобретения "содержание твердых веществ" в жидкой композиции, такой как суспензия или взвесь, является мерой количества материала, остающегося после испарения всего растворителя или воды.

"Сополимер" в контексте настоящего изобретения означает полимер, который был получен совместной полимеризацией двух или более разных мономеров. Эти два или более разных мономеров могут быть распределены в сополимере по настоящему изобретению в виде блоков, чередоваться или быть распределенными случайным образом.

"Удельная площадь поверхности по БЭТ" (SSA) в контексте настоящего изобретения определена как площадь поверхности частиц осажденного карбоната кальция, деленная на массу частиц PCC. Используемая здесь удельная площадь поверхности измеряется методом адсорбции с использованием изотермы БЭТ (ISO 9277:1995) и указывается в м2/г.

Для целей настоящего изобретения термин "вязкость" или "вязкость по Брукфилду" относится к вязкости, определенной по Брукфилду. Для этой цели вязкость по Брукфилду измеряют на вискозиметре Brookfield DV-II+ Pro при 25°C±1°C и 100 об/мин с использованием подходящего шпинделя из набора шпинделей Brookfield RV-spindle и указывают в мПа·с. Основываясь на своих технических знаниях, специалист сможет выбрать шпиндель из набора Brookfield RV-spindle, подходящий для измеряемого диапазона вязкости. Например, для диапазона вязкости 200-800 мПа·с можно использовать шпиндель номер 3, для диапазона вязкости 400-1600 мПа·с можно выбрать шпиндель номер 4, для диапазона вязкости 800-3200 мПа·с можно выбрать шпиндель номер 5, для диапазона вязкости 1000-2000000 мПа·с можно выбрать шпиндель номер 6 и для диапазона вязкости 4000-8000000 мПа·с можно выбрать шпиндель номер 7.

Если не указано иное, термин "сушка" относится к процессу, на котором из материала, подлежащего сушке, удаляют по меньшей мере часть воды таким образом, чтобы достичь постоянного веса полученного "высушенного" материала при 120°C. Кроме того, "сухой" материал можно дополнительно определить через его полное влагосодержание, которое, если не указано иное, меньше или равно 1,0 масс.%, предпочтительно меньше или равно 0,5 масс.%, более предпочтительно меньше или равно 0,2 масс.% и наиболее предпочтительно составляет от 0,03 до 0,07 масс.%, в расчете на полный вес сухого материала.

Под "полным влагосодержанием" материала понимается процентное содержание влаги (т.е., воды), которую можно десорбировать из образца при нагревании до 220°C.

В контексте настоящего изобретения выражение "стабильный в водной суспензии, имеющей pH 12 и температуру 95°C", означает, что сополимер сохраняет свои физические свойства и химическую структуру при добавлении его в водную суспензию, имеющую pH 12 и температуру 95°C. Например, сополимер сохраняет свою диспергирующую способность и не разлагается в указанных условиях.

Использование выражения "содержащий" в настоящем описании и формуле не исключает присутствия других, не указанных конкретно элементов большей или меньшей функциональной значимости. Для целей настоящего изобретения предполагается, что выражение "состоящий из" представляет собой предпочтительное воплощение выражения "содержащий". Если ниже группа определяется как включающая по меньшей мере некоторое число вариантов осуществления, это следует понимать также как раскрытие группы, которая предпочтительно состоит только их этих вариантом.

Всегда при использовании выражений "включающий" или "имеющий" подразумевается, что эти выражения эквивалентны определенному выше выражению "содержащий".

Когда на какой-то объект ссылаются в единственном числе, это, если особо не утверждается иное, охватывает также множественное число указанного объекта.

Такие выражения как "получаемый" или "определяемый" и "полученный" или "определенный" используются взаимозаменяемо. Это означает, например, если контекст явно не диктует иное, что выражение "полученный" не указывает, что, например, какой-то вариант осуществления должен быть получен, например, в результате последовательности стадий, приведенных после слова "полученный", хотя такое ограниченное понимание всегда включено в выражения "полученный" или "определенный" как предпочтительное воплощение.

Предлагаемый изобретением способ получения водной суспензии осажденного карбоната кальция включает стадии

i) обеспечение материала, содержащего оксид кальция,

ii) обеспечение по меньшей мере одного сополимера следующей формулы (I)

в которой x, y и z присутствуют в блоках с чередованием или с распределением случайным образом; x > 0, и по меньшей мере один из y или z > 0, и сумма x+y+z ≤ 150; R1 представляет собой водород или функциональную сульфогруппу; R2 представляет собой гетероатом, необязательно замещенный алкильной группой, алкенильной группой, гетероарильной группой и/или полиалкоксилированной группой; R3 и R4 независимо друг от друга представляют собой гидроксильную группу, (OˉM+), где M+ является одновалентным, двухвалентным или трехвалентным катионом, O-алкильную группу, содержащую от 1 до 20 атомов углерода, N-алкильную группу, содержащую от 1 до 20 атомов углерода, и/или полиалкоксилированную группу,

iii) получение известкового молока путем смешения воды, содержащего оксид кальция материала со стадии i) и указанного по меньшей мере одного сополимера со стадии ii), чтобы получить известковое молоко, причем материал, содержащий оксид кальция, и воду смешивают в массовом соотношении от 1:1 до 1:12, и

iv) карбонизация известкового молока, полученного на стадии iii), с образованием водной суспензии осажденного карбоната кальция.

Далее подробнее описываются детали и предпочтительные варианты осуществления способа по изобретению. Следует понимать, что эти технические детали и варианты осуществления применимы также к продуктам по изобретению, а также к их применению.

Технологическая стадия i): обеспечение материала, содержащего оксид кальция

В соответствии со стадией i) способа по настоящему изобретению подготавливают материал, содержащий оксид кальция.

Содержащий оксид кальция материал для стадии i) можно получить путем кальцинирования материала, содержащего карбонат кальция. Кальцинирование представляет собой способ термической обработки, применяемый для материалов, содержащих карбонат кальция, чтобы вызвать термическое разложение, приводящее к образованию оксида кальция и газообразного диоксида углерода. Содержащие карбонат кальция материалы, подходящие для использования в процессе кальцинирования, выбирают из группы, содержащей осажденные карбонаты кальция, природные минералы, содержащие карбонат кальция, такие, как мрамор, известняк и мел, и смешанные щелочноземельные карбонатные минералы, содержащие карбонат кальция, такие, как доломит, или богатые карбонатом кальция фракции из других источников. Можно также подвергать кальцинации содержащие карбонат кальция отходы, чтобы получить материал, содержащий оксид кальция.

Карбонат кальция разлагается при примерно 1000°C на оксид кальция (общеизвестный как негашеная известь). Стадию кальцинирования можно проводить в условиях и на оборудовании, хорошо известных специалисту в данной области. Вообще говоря, кальцинирование можно проводить в печах или реакторах (иногда называемых кальцинаторами) разной конструкции, в том числе в шахтных печах, вращающихся обжиговых печах, многоподовых печах и реакторах с псевдоожиженным слоем.

Окончание реакции кальцинирования можно определить, например, контролируя изменение плотности, остаточное содержание карбоната, например, методом рентгеновской дифракции, или активность гашения обычными способами.

Согласно одному варианту осуществления настоящего изобретения, содержащий оксид кальция материал со стадии i) получают кальцинированием материала, содержащего карбонат кальция, предпочтительно выбранного из группы, состоящей из осажденного карбоната кальция, природных минералов карбоната кальция, таких, как мрамор, известняк и мел, смешанных щелочноземельных карбонатных минералов, содержащих карбонат кальция, таких, как доломит, и их смесей.

Из соображений эффективности предпочтительно, чтобы материал, содержащий оксид кальция, имел минимальное содержание оксида кальция по меньшей мере 75 масс.%, предпочтительно по меньшей мере 90 масс.%, наиболее предпочтительно 95 масс.%, в расчете на полный вес материала, содержащего оксид кальция. Согласно одному варианту осуществления, материал, содержащий оксид кальция, состоит из оксида кальция.

Содержащий оксид кальция материал может состоять всего из одного типа материала, содержащего оксид кальция. Альтернативно, содержащий оксид кальция материал может состоять из смеси двух или более типов материалов, содержащих оксид кальция.

Содержащий оксид кальция материал может применяться в способе по изобретению в его исходной форме, т.е., как необработанный материал, например, в форме более или менее крупных кусочков. Альтернативно, материал, содержащий оксид кальция, может быть измельчен перед применением. Согласно одному варианту осуществления настоящего изобретения, материал, содержащий карбонат кальция, находится в виде частиц со средневесовым размером d50 от 0,1 до 1000 мкм, предпочтительно от 1 до 500 мкм.

Технологическая стадия ii): обеспечение по меньшей мере одного сополимера

В соответствии со стадией ii) способа согласно настоящему изобретению, приобретают по меньшей мере один сополимер.

Выражение "по меньшей мере один" сополимер в контексте настоящего изобретения означает, что сополимер содержит, а предпочтительно состоит из одного или более сополимеров.

В одном варианте осуществления настоящего изобретения указанный по меньшей мере один сополимер содержит, а предпочтительно состоит из одного сополимера. Альтернативно, указанный по меньшей мере один сополимер содержит, предпочтительно состоит из двух или более сополимеров. Например, этот по меньшей мере один сополимер содержит, а предпочтительно состоит из двух сополимеров.

Предпочтительно, указанный по меньшей мере один сополимер содержит, а более предпочтительно состоит из одного сополимера.

Одним из требований настоящего изобретения является то, что указанный по меньшей мере один сополимер имеет следующую формулу (I)

в которой x, y и z присутствуют в блоках/в виде блоков с чередованием или с распределением случайным образом; x > 0, по меньшей мере один из y или z > 0, и сумма x+y+z ≤ 150; R1 представляет собой водород или функциональную сульфогруппу; R2 представляет собой гетероатом, необязательно замещенный алкильной группой, алкенильной группой, гетероарильной группой и/или полиалкоксилированной группой; R3 и R4 независимо друг от друга представляют собой гидроксильную группу, (OˉM+), где M+ является одновалентным, двухвалентным или трехвалентным катионом, O-алкильную группу, содержащую от 1 до 20 атомов углерода, N-алкильную группу, содержащую от 1 до 20 атомов углерода, и/или полиалкоксилированную группу.

Используемый в настоящем документе термин "алкил" означает остаток насыщенной алифатической группы, включая алкильные группы с линейной цепью, алкильные группы с разветвленной цепью и алкильные группы с циклической цепью, содержащие от 1 до 20 атомов углерода, причем каждая из таких линейных, разветвленных и циклических алкильных групп необязательно может быть замещена, например, гидроксильной группой.

Используемый в настоящем документе термин "алкенил" означает остаток ненасыщенной алифатической группы, включая алкенильные группы с линейной цепью, алкенильные группы с разветвленной цепью и алкенильные группы с циклической цепью, содержащие от 2 до 20 атомов углерода, причем каждая из таких линейных, разветвленных и циклических алкенильных групп необязательно может быть замещена, например, гидроксильной группой. Алкенильная группа может характеризоваться одной или более ненасыщенностями.

Используемый в настоящем документе термин "гетероатом" означает атом кислорода, серы или азота, предпочтительно атом кислорода.

Используемый в настоящем документе термин функциональная "сульфогруппа" относится к группе -SO3H или (SO3-,M+).

Термин "полиалкоксилированная группа" в контексте настоящего изобретения относится к группе [(EO)n(PO)n'(BO)n'']- Z. Алкоксилированные звенья присутствуют в блоках с чередованием или с распределением случайным образом, и выбраны из этоксилированных звеньев EO, пропоксилированных звеньев PO и бутоксилированных звеньев BO. Каждый из n, n', n" независимо друг от друга равны 0 или являются целыми числами в диапазоне от 1 до 150, причем сумма n, n' и n" > 0, и Z представляет собой алкильную группу, содержащую от 1 до 20 атомов углерода, например, 1 или 2 атома углерода.

В одном варианте осуществления R2 представляет собой атом азота, замещенный алкильной группой, алкенильной группой, гетероарильной группой и/или полиалкоксилированной группой. Например, атом азота может быть замещен алкильной группой, содержащей первичную, вторичную или третичную аммониевую группу. Предпочтительно, R2 представляет собой N-CH2-CH2-N(CH3)2.

В указанном по меньшей мере одном сополимере формулы (I) x, y и z могут присутствовать в блоках, чередоваться или быть распределены случайным образом. Предпочтительно, x, y и z чередуются или распределены случайным образом в указанном по меньшей мере одном сополимере формулы (I). Более предпочтительно, x, y и z чередуются в указанном по меньшей мере одном сополимере формулы (I).

Следует принять во внимание, что x > 0 и по меньшей мере один из y или z > 0, а сумма x+y+z ≤ 150 в указанном по меньшей мере одном сополимере формулы (I).

В одном варианте осуществления x, y и z > 0, и сумма x+y+z ≤ 150 в указанном по меньшей мере одном сополимере формулы (I). Например, x, y и z независимо друг от друга являются целыми числами в диапазоне от 1 до 148, и сумма x+y+z является целым числом в диапазоне от 3 до 150 в указанном по меньшей мере одном сополимере формулы (I).

Таким образом, этот по меньшей мере один сополимер может представлять собой соединение формулы (I), в котором x, y и z чередуются или распределены случайным образом; x, y и z > 0, и сумма x+y+z ≤ 150; R1 представляет собой водород; R2 представляет собой гетероатом, необязательно замещенный алкильной группой; R3 и R4 независимо друг от друга представляют собой гидроксильную группу, (OˉM+), где M+ является одновалентным, двухвалентным или трехвалентным катионом, или O-алкильную группу, содержащую от 1 до 20 атомов углерода.

Например, указанный по меньшей мере один сополимер может быть соединением формулы (I), в котором x, y и z чередуются; x, y и z независимо друг от друга представляют собой целые числа в диапазоне от 1 до 148, и сумма x+y+z является целым числом в диапазоне от 3 до 150; R1 представляет собой водород; R2 представляет собой гетероатом; R3 и R4 независимо друг от друга представляют собой (OˉM+), где M+ является одновалентным, двухвалентным или трехвалентным катионом.

Предпочтительно, указанный по меньшей мере один сополимер может быть соединением формулы (I), в котором x, y и z чередуются; x, y и z независимо друг от друга представляют собой целые числа в диапазоне от 1 до 148, и сумма x+y+z является целым числом в диапазоне от 3 до 150; R1 представляет собой водород; R2 представляет собой гетероатом, такой как кислород; R3 и R4 независимо друг от друга представляют собой (OˉM+), где M+ является одновалентным катионом, таким, как натрий.

В другом варианте осуществления предпочтительно, чтобы x был > 0, а y или z были равны 0.

Например, в указанном по меньшей мере одном сополимере формулы (I) x и y > 0, а z=0, и сумма x+y+z ≤ 150. Например, в указанном по меньшей мере одном сополимере формулы (I) x и y независимо друг от друга являются целыми числами в диапазоне от 1 до 149 и z=0, и сумма x+y+z является целым числом в диапазоне от 2 до 150.

Альтернативно, x и z > 0, а y=0, и сумма x+y+z ≤ 150 в указанном по меньшей мере одном сополимере формулы (I). Например, в указанном по меньшей мере одном сополимере формулы (I) x и z независимо друг от друга являются целыми числами в диапазоне от 1 до 149, y=0, и сумма x+y+z является целым числом в диапазоне от 2 до 150.

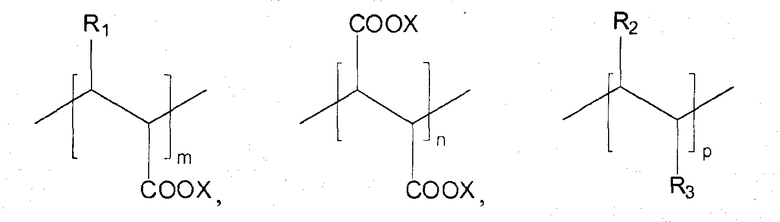

Соответственно, указанный по меньшей мере один сополимер предпочтительно является соединением следующей формулы (II)

в которой x и y присутствуют в блоках с чередованием или с распределением случайным образом; x и y > 0, и сумма x+y ≤ 150; R1 представляет собой водород или функциональную сульфогруппу; R2 представляет собой гетероатом, необязательно замещенный алкильной группой, алкенильной группой, гетероарильной группой и/или полиалкоксилированной группой.

Например, указанный по меньшей мере один сополимер является соединением формулы (II), причем x и y чередуются или распределены случайным образом; x и y независимо друг от друга являются целыми числами в диапазоне от 1 до 149, и сумма x+y является целым числом в диапазоне от 2 до 150; R1 представляет собой водород или функциональную сульфогруппу; R2 представляет собой гетероатом, необязательно замещенный алкильной группой, алкенильной группой, гетероарильной группой и/или полиалкоксилированной группой.

Предпочтительно, указанный по меньшей мере один сополимер является соединением формулы (II), в котором x и y чередуются или распределены случайным образом; x и y независимо друг от друга являются целыми числами в диапазоне от 1 до 149, и сумма x+y является целым числом в диапазоне от 2 до 150; R1 представляет собой водород; R2 представляет собой гетероатом, необязательно замещенный алкильной группой.

Более предпочтительно, указанный по меньшей мере один сополимер является соединением формулы (II), в которой x и y чередуются; x и y независимо друг от друга являются целыми числами в диапазоне от 1 до 149, и сумма x+y является целым числом в диапазоне от 2 до 150; R1 представляет собой водород; R2 представляет собой гетероатом, такой, как кислород.

Альтернативно, указанный по меньшей мере один сополимер является соединением следующей формулы (III)

в котором x и z присутствуют в блоках с чередованием или с распределением случайным образом; x и z > 0, и сумма x+z ≤ 150; R1 представляет собой водород или функциональную сульфогруппу; R3 представляет собой гидроксильную группу, (OˉM+), где M+ является одновалентным, двухвалентным или трехвалентным катионом, O-алкильную группу, содержащую от 1 до 20 атомов углерода, N-алкильную группу, содержащую от 1 до 20 атомов углерода, и/или полиалкоксилированную группу; и M+ представляет собой одновалентный, двухвалентный или трехвалентный катион.

Например, указанный по меньшей мере один сополимер является соединением формулы (III), в которой x и z чередуются или распределены случайным образом; x и z независимо друг от друга являются целыми числами в диапазоне от 1 до 149, и сумма x+z является целым числом в диапазоне от 2 до 150; R1 представляет собой водород; R3 представляет собой (OˉM+), где M+ является одновалентным катионом, O-алкильную группу, содержащую от 1 до 20 атомов углерода, и/или полиалкоксилированную группу; и M+ является одновалентным катионом.

Предпочтительно, указанный по меньшей мере один сополимер является соединением формулы (III), в которой x и z чередуются или распределены случайным образом; x и z независимо друг от друга являются целыми числами в диапазоне от 1 до 149, и сумма x+z является целым числом в диапазоне от 2 до 150; R1 представляет собой водород; R3 представляет собой (OˉM+), где M+ является одновалентным катионом, или O-алкильную группу, содержащую от 1 до 20 атомов углерода; и M+ является одновалентным катионом.

Более предпочтительно, указанный по меньшей мере один сополимер является соединением формулы (III), в которой x и z чередуются; x и z независимо друг от друга являются целыми числами в диапазоне от 1 до 149, и сумма x+z является целым числом в диапазоне от 2 до 150; R1 представляет собой водород; R3 представляет собой (OˉM+), где M+ является одновалентным катионом, и M+ представляет собой одновалентный катион.

В одном варианте осуществления указанный по меньшей мере один сополимер является соединением формулы (III), в которой x и z распределены случайным образом; x и z независимо друг от друга являются целыми числами в диапазоне от 1 до 149, и сумма x+z является целым числом в диапазоне от 2 до 150; R1 представляет собой водород; R3 представляет собой (OˉM+), где M+ является одновалентным катионом, и M+ в (OˉM+) и M+ являются одним и тем же одновалентным катионом.

Следует понимать, что сополимер со стадии ii) может быть частично или полностью нейтрализованным.

Что касается выражения "одновалентный катион", следует понимать, что это выражение относится к катиону с валентностью один. Соответственно, выражение "двухвалентный катион" относится к катиону с валентностью два, а выражение "трехвалентный катион" относится к катиону с валентностью три.

Одновалентный катион предпочтительно выбран из лития, натрия, калия и/или аммония. Более предпочтительно, одновалентный катион выбран из лития, натрия и/или калия. Наиболее предпочтительно, одновалентный катион является натрием и/или калием. Например, одновалентный катион является натрием.

В случае, когда одновалентный катион является аммонием, указанный по меньшей мере один сополимер со стадии ii) предпочтительно частично нейтрализован. Когда одновалентный катион является литием, натрием или калием, предпочтительно натрием, указанный по меньшей мере один сополимер со стадии ii) предпочтительно полностью нейтрализован.

Таким образом, указанный по меньшей мере один сополимер предпочтительно представляет собой соединение формулы (III), в которой x и z чередуются; x и z независимо друг от друга являются целыми числами в диапазоне от 1 до 149, и сумма x+z является целым числом в диапазоне от 2 до 150; R1 представляет собой водород; R3 представляет собой (OˉM+), где M+ является натрием или аммонием, предпочтительно натрием, и M+ является натрием или аммонием, предпочтительно натрием.

Двухвалентный катион предпочтительно выбран из кальция и/или магния. Более предпочтительно, двухвалентный катион является кальцием.

В этом варианте осуществления указанный по меньшей мере один сополимер предпочтительно представляет собой соединение формулы (III), в котором x и z чередуются; x и z независимо друг от друга являются целыми числами в диапазоне от 1 до 149, и сумма x+z является целым числом в диапазоне от 2 до 150; R1 представляет собой водород; R3 представляет собой (OˉM+), где M+ является кальцием; и M+ является кальцием.

Трехвалентный катион предпочтительно выбран из Al3+ и/или Fe3+.

Следует понимать, что указанный по меньшей мере один сополимер со стадии ii) предпочтительно получен путем полимеризации мономеров, выбранных из низкомолекулярного стирола и малеинового ангидрида. Например, указанный по меньшей мере один сополимер со стадии ii) является низкомолекулярным сополимером, содержащим, а предпочтительно состоящим из стирола и малеинового ангидрида и/или их производных.

В одном варианте осуществления производное сополимера, предпочтительно производное сополимера, содержащего, а предпочтительно состоящего из стирола и малеинового ангидрида, содержит, а предпочтительно состоит из:

- звеньев малеинового ангидрида, частично или полностью гидролизованного, и/или

- звеньев малеинового ангидрида, частично или полностью этерифицированного, и/или

- звеньев малеинового ангидрида, частично или полностью амидированного, и/или

- звеньев малеинового ангидрида, частично или полностью имидированного, и/или

- звеньев стирола, частично или полностью сульфированного.

Чтобы получить суспензию PCC с высоким содержанием твердых веществ при приемлемой вязкости, особенно предпочтительно, чтобы мономеры/сомономеры указанного по меньшей мере одного сополимера со стадии ii) присутствовали в особом мольном отношении.

В одном варианте осуществления мольное отношение x к y и/или к z в указанном по меньшей мере одном сополимере со стадии ii) [x:y и/или x:z] составляет от 10:1 до 1:2, предпочтительно от 5:1 до 1:2 и наиболее предпочтительно составляет примерно 1:1, 2:1 или 3:1.

Предпочтительно, мольное отношение x к y и к z в указанном по меньшей мере одном сополимере со стадии ii) [x:y и x:z] составляет от 10:1 до 1:2, предпочтительно от 5:1 до 1:2 и наиболее предпочтительно составляет примерно 1:1, 2:1 или 3:1. Альтернативно, мольное отношение x к y или к z в указанном по меньшей мере одном сополимере со стадии ii) [x:y или x:z] составляет от 10:1 до 1:2, предпочтительно от 5:1 до 1:2 и наиболее предпочтительно составляет примерно 1:1, 2:1 или 3:1. Например, мольное отношение x к z в указанном по меньшей мере одном сополимере со стадии ii) [x:z] составляет от 10:1 до 1:2, предпочтительно от 5:1 до 1:2 и наиболее предпочтительно составляет примерно 1:1, 2:1 или 3:1. Этот вариант осуществления особенно хорошо применим в случае, когда указанный по меньшей мере один сополимер со стадии ii) является соединением формулы (III).

Согласно одному варианту осуществления настоящего изобретения, указанный по меньшей мере один сополимер со стадии ii) имеет молекулярную массу Mw в диапазоне от 500 до 100000 г/моль, предпочтительно от 1000 до 50000 г/моль, более предпочтительно от 2000 до 20000 г/моль и наиболее предпочтительно от 2500 до 10000 г/моль. Молекулярную массу Mw можно определить методом гель-проникающей хроматографии.

Дополнительно или альтернативно, указанный по меньшей мере один сополимер со стадии ii), предоставленный в виде водного раствора, имеет вязкость по Брукфилду меньше или равную 5000 мПа·с при 25°C, более предпочтительно меньше или равную 2000 мПа·с при 25°C и наиболее предпочтительно меньше или равную 1500 мПа·с при 25°C. Предпочтительно, указанный по меньшей мере один сополимер со стадии ii), предоставленный в виде водного раствора, имеет вязкость по Брукфилду меньше или равную 5000 мПа·с при 25°C, более предпочтительно меньше или равную 2000 мПа·с при 25°C и наиболее предпочтительно меньше или равную 1500 мПа·с при 25°C, при содержании сополимера от 20 до 40 масс.%, в расчете на полный вес раствора сополимера.

Более предпочтительно, указанный по меньшей мере один сополимер со стадии ii), предоставленный в виде водного раствора, имеет вязкость по Брукфилду меньше или равную 1000 мПа·с при 25°C, наиболее предпочтительно в диапазоне от 100 до 1000 мПа·с при 25°C. Предпочтительно, указанный по меньшей мере один сополимер со стадии ii), предоставленный в виде водного раствора, имеет вязкость по Брукфилду меньше или равную 1000 мПа·с при 25°C, наиболее предпочтительно в диапазоне от 100 до 1000 мПа·с при 25°C, при содержании сополимера от 20 до 40 масс.%, в расчете на полный вес раствора сополимера.

Согласно одному варианту осуществления настоящего изобретения, указанный по меньшей мере один сополимер со стадии ii) добавляют в известковое молоко в количестве от 0,001 до 5 масс.%, предпочтительно от 0,01 до 2 масс.%, более предпочтительно от 0,05 до 1 масс.% и наиболее предпочтительно от 0,1 до 0,5 масс.%, в расчете на полный вес материала, содержащего оксид кальция.

Указанный по меньшей мере один сополимер со стадии ii) может предоставляться в виде раствора или как сухой материал. Согласно одному варианту осуществления, указанный по меньшей мере один сополимер со стадии ii) предоставляется в виде раствора. Согласно другому варианту осуществления настоящего изобретения, указанный по меньшей мере один сополимер со стадии ii) предоставляется в виде водного раствора, имеющего концентрацию полимера от 1 до 70 масс.%, предпочтительно от 2 до 60 масс.%, в расчете на полный вес водного раствора.

Согласно настоящему изобретению, указанный по меньшей мере один сополимер добавляют на стадии iii) способа получения PCC по изобретению, т.е., сополимер добавляют после стадии гашения. Как известно специалистам, известковое молоко, полученное гашением материала, содержащего оксид кальция, водой, обычно имеет pH от 11 до 12,5 и температуру 25°C, в зависимости от концентрации материала, содержащего оксид кальция, в известковом молоке. Так как реакция гашения является экзотермической, температура известкового молока обычно повышается до значений 80°C-99°C. Согласно одному варианту осуществления настоящего изобретения, указанный по меньшей мере один сополимер со стадии ii) выбирают так, чтобы он был стабильным в водной суспензии, имеющей pH 12 и температуру 95°C. В контексте настоящего изобретения "стабильный в водной суспензии, имеющей pH 12 и температуру 95°C," представляет собой, что сополимер сохраняет свои физические свойства и химическую структуру при добавлении в водную суспензию, имеющую pH 12 и температуру 95°C. Например, сополимер сохраняет диспергирующую способность и не разлагается в указанных условиях.

Технологическая стадия iii): получение известкового молока

В соответствии со стадией iii) способа по настоящему изобретению, готовят известковое молоко, смешивая воду, содержащий оксид кальция материал со стадии i) и указанный по меньшей мере один сополимер со стадии ii), получая известковое молоко, причем материал, содержащий оксид кальция, и воду смешивают в массовом соотношении от 1:1 до 1:12.

Реакция материала, содержащего оксид кальция, с водой приводит к образованию молочно-белой суспензии гидроксида кальция, больше известной как известковое молоко. Указанная реакция является очень экзотермической и в данной области называется также "гашением извести".

Согласно одному варианту осуществления настоящего изобретения, температуру воды, использующейся на стадии смешения iii), т.е., температуру воды, которую используют для гашения материала, содержащего оксид кальция, устанавливают в диапазоне от более 0°C до менее 100°C. Другими словами, температуру воды, которая используется для гашения материала, содержащего оксид кальция, устанавливают в температурном диапазоне, в каком вода находится в виде жидкости. Предпочтительно, температуру воды, использующейся на стали смешения iii), устанавливают в диапазоне от 1°C до 85°C, более предпочтительно от 2°C до 70°C, еще более предпочтительно от 30°C до 65°C, наиболее предпочтительно от 35°C до 55°C. Специалисту должно быть очевидным, что начальная температура воды не обязательно будет такой же, что и температура смеси, полученной на стадии iii), из-за сильно экзотермической реакции гашения и/или из-за смешения веществ, имеющих разные температуры.

Согласно одному варианту осуществления настоящего изобретения, технологическая стадия iii) содержит этапы:

a1) смешение указанного по меньшей мере одного сополимера со стадии ii) с водой и

a2) добавление содержащего оксид кальция материала со стадии i) в смесь с этапа a1).

Согласно одному варианту осуществления, этап a1) проводят при температуре больше 0°C и до 99°C, предпочтительно от 1°C до 75°C, более предпочтительно от 2°C до 70°C, еще более предпочтительно от 30°C до 65°C и наиболее предпочтительно от 35°C до 55°C.

Согласно другому варианту осуществления настоящего изобретения, технологическая стадия iii) содержит этапы:

b1) смешение содержащего оксид кальция материала со стадии i) и указанного по меньшей мере одного сополимера со стадии ii), и

b2) добавление воды в смесь со стадии b1).

Согласно другому варианту осуществления настоящего изобретения, на технологической стадия iii) содержащий оксид кальция материал со стадии i), указанный по меньшей мере один сополимер со стадии ii) и воду смешивают одновременно.

Указанный по меньшей мере один сополимер со стадии ii) можно добавлять на стадии iii) одной порцией или в несколько порций. Согласно одному варианту осуществления, на стадии iii) указанный по меньшей мере один сополимер со стадии ii) смешивают с водой и содержащим оксид кальция материалом со стадии i) путем добавления указанного по меньшей мере одного сополимера одной порцией или в две, три, четыре, пять или более порций.

Технологическую стадию iii) можно осуществить при комнатной температуре, т.е., при температуре 20°C±2°C, или при начальной температуре от 30°C до 50°C, предпочтительно от 35°C до 45°C. Так как реакция является экзотермической, температура на стадии iii) типично повышается до значений 85-99°C, предпочтительно до значений 90-95°C. В одном предпочтительном варианте осуществления, технологическую стадию iii) проводят при помешивании, встряхивании или взбалтывании, например, при механическом перемешивании. Оборудование, подходящее для помешивания, встряхивания или взбалтывания, специалисту известно.

Ход реакции гашения можно наблюдать, измеряя температуру и/или проводимость реакционной смеси. Ее можно также отслеживать путем контроля мутности. Альтернативно или дополнительно, ход реакция гашения можно наблюдать визуально.

Обычные способы получения PCC испытывают проблему в том, что известковое молоко можно обрабатывать только при низком содержании твердых веществ, так как известковое молоко становится очень вязким при более высоком содержании твердых веществ в процессе гашения. В типичном способе получения PCC предшествующего уровня техники весовое отношение оксида кальция к воде составляет менее 1:6, обычно составляет 1:9 или 1:10. Авторы настоящего изобретения неожиданно обнаружили, что добавление описанного выше сополимера до или на стадии гашения способа получения PCC может позволить получать известковое молоко с высоким содержанием твердых веществ. Благодаря карбонизации указанного высококонцентрированного известкового молока можно получить водную суспензию PCC, которая имеет также высокое содержание твердых веществ. Как результат, способ согласно настоящему изобретению не требует дополнительной стадии концентрирования, чтобы получить суспензию PCC с высоким содержанием твердых веществ.

Согласно настоящему изобретению, материал, содержащий оксид кальция, и воду смешивают в массовом соотношении от 1:1 до 1:12. Согласно одному предпочтительному варианту осуществления, на стадии iii) материал, содержащий оксид кальция, и воду смешивают в массовом соотношении от 1:1 до 1:9, более предпочтительно от 1:2,5 до 1:5.

Согласно одному варианту осуществления настоящего изобретения, известковое молоко на стадии iii) имеет содержание твердых веществ по меньшей мере 8 масс.%, предпочтительно от 10 до 66 масс.%, более предпочтительно от 12 до 66 масс.%, еще более предпочтительно от 15 до 55 масс.% и наиболее предпочтительно от 17 до 45 масс.%, например, от 20 до 38 масс.%, в расчете на полный вес известкового молока.

Согласно одному варианту осуществления настоящего изобретения, известковое молоко, полученное на стадии iii), имеет вязкость по Брукфилду от 1 до 1000 мПа·с при 25°C, более предпочтительно от 5 до 800 мПа·с при 25°C и наиболее предпочтительно от 10 до 500 мПа·с при 25°C. Согласно одному варианту осуществления, вязкость по Брукфилду измеряют при числе оборотов 100 об/мин. Предпочтительно, известковое молоко, полученное на стадии iii), имеет вязкость по Брукфилду от 1 до 1000 мПа·с при 25°C, более предпочтительно от 5 до 800 мПа·с при 25°C и наиболее предпочтительно от 10 до 500 мПа·с при 25°C, при содержании твердых веществ по меньшей мере 8 масс.%, предпочтительно от 10 до 66 масс.%, более предпочтительно от 12 до 66 масс.%, еще более предпочтительно от 15 до 55 масс.% и наиболее предпочтительно от 17 до 45 масс.%, например, от 20 до 38 масс.%, в расчете на полный вес известкового молока.

Не выходя за рамки настоящего изобретения, во время реакции гашения можно ввести дополнительное количество воды для контроля, и/или сохранения, и/или достижения желаемого содержания твердых веществ или вязкости по Брукфилду известкового молока.

Технологическая стадия iii) может осуществляться как периодический процесс, полунепрерывный или непрерывный процесс. Фиг. 1 показывает пример непрерывной технологической стадии iii). В аппарат (1) для гашения извести подают по меньшей мере один сополимер (2), необязательно, гасящую добавку (3), воду (4) и содержащий оксид кальция материал (5). Теплота реакции (6), выделяющаяся при экзотермической реакции гашения, рассеивается, и полученное известковое молоко выгружают (7) на следующую технологическую стадию, например, стадию карбонизации или стадию просеивания.

Технологическая стадия iv): карбонизация известкового молока

В соответствии со стадией iv) способа по настоящему изобретению, известковое молоко, полученное на стадии iii), карбонизируют, чтобы образовать водную суспензию осажденного карбоната кальция.

Карбонизацию проводят средствами и в условиях, хорошо известных специалисту в данной области. Введение диоксида углерода в известковое молоко быстро повышает концентрацию карбонатных ионов (CO32-), и образуется карбонат кальция. В частности, реакцию карбонизации легко контролировать, рассмотрев реакции, вовлеченные в процесс карбонизации. Диоксид углерода растворяется в соответствии с его парциальным давлением, образуя карбонатные ионы через образование угольной кислоты (H2CO3) и гидрокарбонатные ионы (HCO3-), нестабильные в щелочном растворе. При продолжающемся растворении диоксида углерода гидроксидные ионы расходуются, и концентрация карбонатных ионов повышается до тех пор, пока концентрация растворенного карбоната кальция не превысит растворимость продукта, и твердый карбонат кальция не выпадет в осадок.

Согласно одному варианту осуществления настоящего изобретения, карбонизация на стадии iv) проводится путем подачи чистого газообразного диоксида углерода или технических газов, содержащих по меньшей мере 10 об.% диоксида углерода, в известковое молоко.

Ход реакции карбонизации легко отслеживать, измеряя проводимость, плотность, мутность и/или pH. В этой связи следует отметить, что pH известкового молока до добавления диоксида углерода будет выше 10, обычно между 11 и 12,5, и будет постоянно снижаться до достижения pH примерно 7. В этой точки реакцию можно остановить.

Проводимость медленно снижается во время реакции карбонизации и быстро падает до низких значений, когда осаждение завершается. Ход карбонизации можно отслеживать, измеряя pH и/или проводимость реакционной смеси.

Согласно одному варианту осуществления настоящего изобретения, температура известкового молока, полученного на стадии iii) и использующегося на стадии iv), устанавливают в диапазоне от 20°C до 65°C, предпочтительно от 30°C до 55°C. Специалисту очевидно, что начальная температура известкового молока не обязательно будет такой же, как температура смеси, полученной на стадии iv), из-за экзотермичности реакции карбонизации и/или из-за смешения веществ, имеющих разные температуры.

Согласно одному варианту осуществления настоящего изобретения, стадия iv) проводится при температуре от 5 до 95°C, предпочтительно от 30°C до 70°C, более предпочтительно от 40°C до 60°C.

Технологическая стадия iv) может быть реализована как периодический процесс, полунепрерывный или непрерывный процесс. Согласно одному варианту осуществления, способ по настоящему изобретению, включающий технологические стадии i) - iv), осуществляется в форме периодического процесса, полунепрерывного или непрерывного процесса.

Согласно одному варианту осуществления настоящего изобретения, способ по настоящему изобретению не включает стадии сгущения водной суспензии осажденного карбоната кальция, полученного в результате стадий i) - iv) способа по изобретению. Дополнительно или альтернативно, способ по настоящему изобретению не включает стадии отделения жидкой фазы от твердого содержимого суспензии, полученной на стадии iii), т.е., между стадиями iii) и iv) способа согласно изобретению отсутствует стадия разделения.

Как уже отмечалось выше, авторы изобретения неожиданно обнаружили, что добавление по меньшей мере одного сополимера, какой определен выше, до или во время стадии гашения способа получения PCC может позволить получать суспензию PCC с высоким содержанием твердых веществ. Считается также, что отсутствие стадии сгущения улучшает качество полученных частиц PCC, так как предотвращаются повреждения поверхности частиц, которые могут случиться на стадии сгущения. Было также обнаружено, что указанную суспензию PCC можно еще больше сконцентрировать до содержания твердых веществ примерно 70 масс.% при приемлемой вязкости, например, при вязкостях по Брукфилду, определенных при 25°C и 100 об/мин, меньше или равных 1600 мПа·с. Как правило, этого нельзя достичь с суспензиями PCC, которые получены традиционными способами получения PCC, включающими стадию сгущения, так как вязкость указанной суспензии повысилась бы до диапазона, не поддающегося перекачке.

Согласно одному варианту осуществления настоящего изобретения, полученный осажденный карбонат кальция имеет средневесовой размер частиц d50 от 0,1 до 100 мкм, предпочтительно от 0,25 до 50 мкм, более предпочтительно от 0,3 до 5 мкм и наиболее предпочтительно от 0,4 до 3,0 мкм.

Осажденный карбонат кальция может иметь кристаллическую структуру арагонита, кальцита или ватерита или их смесей. Следующим преимуществом настоящего изобретения является то, что кристаллическую структуру и морфологию осажденного карбоната кальция можно регулировать, например, добавлением затравочных кристаллов или других модифицирующих структуру химических веществ. Согласно одному предпочтительному варианту осуществления, осажденный карбонат кальция, полученный способом по изобретению, имеет кластерную скаленоэдрическую кристаллическую структуру.

Удельная площадь поверхности по БЭТ, измеренная с использованием азота способом БЭТ в соответствии со стандартом ISO 9277, у осажденного карбоната кальция, полученного способом согласно настоящему изобретению, может составлять от 1 до 100 м2/г, предпочтительно от 2 до 70 м2/г, более предпочтительно от 3 до 50 м2/г, в частности, от 4 до 30 м2/г. Удельную площадь поверхности по БЭТ у осажденного карбоната кальция, полученного способом согласно настоящему изобретению, можно регулировать, используя добавки, например, поверхностно-активные вещества, причем сдвиговые усилия на стадии осаждения или после нее при высоких механических скоростях сдвига не только приводят к частицам малого размера, но также к высокой удельной поверхности по БЭТ.

Согласно одному варианту осуществления настоящего изобретения, суспензия осажденного карбоната кальция, полученная на стадии iv), предпочтительно имеет содержание твердых веществ по меньшей мере 15 масс.%, предпочтительно от 15 до 70 масс.%, более предпочтительно от 19 до 60 масс.%, еще более предпочтительно от 21 до 50 масс.% и наиболее предпочтительно от 24 до 42 масс.%, в расчете на полный вес суспензии.

Согласно одному варианту осуществления настоящего изобретения, суспензия PCC, полученная на стадии iv), имеет вязкость по Брукфилду меньше или равную 3000 мПа·с при 25°C. Например, суспензия PCC, полученная на стадии iv), имеет вязкость по Брукфилду меньше или равную 3000 мПа·с при 25°C, при содержании твердых веществ по меньшей мере 15 масс.%, предпочтительно от 15 до 70 масс.%, более предпочтительно от 19 до 60 масс.%, еще более предпочтительно от 21 до 50 масс.% и наиболее предпочтительно от 24 до 42 масс.%, в расчете на полный вес суспензии.

Предпочтительно, суспензия PCC, полученная на стадии iv), имеет вязкость по Брукфилду меньше или равную 2500 мПа·с при 25°C, более предпочтительно меньше или равную 2000 мПа·с при 25°C и наиболее предпочтительно меньше или равную 600 мПа·с при 25°C. Вязкость по Брукфилду измеряют при числе оборотов 100 об/мин. Например, суспензия PCC, полученная на стадии iv), имеет вязкость по Брукфилду меньше или равную 2500 мПа·с при 25°C, более предпочтительно меньше или равную 2000 мПа·с при 25°C и наиболее предпочтительно меньше или равную 600 мПа·с при 25°C, при содержании твердых веществ по меньшей мере 15 масс.%, предпочтительно от 15 до 70 масс.%, более предпочтительно от 19 до 60 масс.%, еще более предпочтительно от 21 до 50 масс.% и наиболее предпочтительно от 24 до 42 масс.%, в расчете на полный вес суспензии.

Необязательные технологические стадии

В одном варианте осуществления способ дополнительно включает стадию v) добавления по меньшей мере одной гасящей добавки на технологическую стадию iii).

Согласно одному варианту осуществления настоящего изобретения, указанная по меньшей мере одна гасящая добавка выбрана из группы, состоящей из органических кислот, солей органических кислот, сахарных спиртов, моносахаридов, дисахаридов, полисахаридов, глюконатов, фосфонатов, лигносульфонатов и их смесей.

Например, указанная по меньшей мере одна гасящая добавка выбрана из группы, состоящей из цитрата натрия, цитрата калия, цитрата кальция, цитрата магния, моносахаридов, дисахаридов, полисахаридов, сахарозы, сахарных спиртов, меритола, лимонной кислоты, сорбита, натриевой соли диэтилентриаминпентауксусной кислоты, глюконатов, фосфонатов, тартрата натрия, лигносульфоната натрия, лигносульфоната кальция и их смесей. Согласно одному предпочтительному варианту осуществления, указанная по меньшей мере одна гасящая добавка представляет собой цитрат натрия и/или сахарозу.

Согласно одному варианту осуществления настоящего изобретения, указанная по меньшей мере одна гасящая добавка состоит из единственного типа гасящей добавки. Альтернативно, указанная по меньшей мере одна гасящая добавка может состоять из смеси двух или более типов гасящих добавок.

Указанная по меньшей мере одна гасящая добавка может предоставляться в количестве от 0,01 до 2,0 масс.% от полного количества материала, содержащего оксид кальция, предпочтительно в количестве от 0,05 до 1,0 масс.%, более предпочтительно от 0,06 до 0,8 масс.% и наиболее предпочтительно от 0,07 до 0,5 масс.%.

Благодаря добавлению гасящей добавки можно контролировать размер частиц PCC и их кристаллическую морфологию, не влияя на вязкость конечной водной суспензии.

Если способ по настоящему изобретению включает стадию добавления по меньшей мере одной гасящей добавки на технологическую стадию iii), технологическая стадия iii) предпочтительно включает этапы:

a1) смешение указанного по меньшей мере одного сополимера со стадии ii) и указанной, по меньшей мере одной, гасящей добавки с водой и

a2) добавление содержащего оксид кальция материала со стадии i) в смесь с этапа a1).

Альтернативно, технологическая стадия iii) содержит этапы:

b1) смешение содержащего оксид кальция материала со стадии i), указанного по меньшей мере одного сополимера со стадии ii) и указанной, по меньшей мере одной, гасящей добавки и

b2) добавление воды к смеси с этапа b1).

Альтернативно, на технологической стадии iii) содержащий оксид кальция материал со стадии i), указанный по меньшей мере один сополимер со стадии ii), указанная по меньшей мере одна гасящая добавка и вода смешиваются одновременно.

Согласно еще одному варианту осуществления настоящего изобретения, указанную, по меньшей мере одну, гасящую добавку добавляют до или после стадии iii) способа по изобретению.

Следует понимать, что если на технологической стадии iii) добавить по меньшей мере одну гасящую добавку, вязкость по Брукфилду суспензии PCC, полученной на стадии iv), может измениться.

Например, если по меньшей мере одну гасящую добавку добавляют на технологической стадии iii), суспензия PCC, полученная на стадии iv), предпочтительно имеет вязкость по Брукфилду меньше или равную 2000 мПа·с при 25°C, например, меньше или равную 1500 мПа·с при 25°C. Например, суспензия PCC, полученная на стадии iv), имеет вязкость по Брукфилду в диапазоне от 10 до 1500 мПа·с при 25°C, например, от 100 до 6000 мПа·с при 25°C. Предпочтительно, если на технологической стадии iii) добавляют по меньшей мере одну гасящую добавку, суспензия PCC, полученная на стадии iv), имеет вязкость по Брукфилду меньше или равную 2000 мПа·с при 25°C, более предпочтительно меньше или равную 1500 мПа·с при 25°C, еще более предпочтительно от 10 от 1500 мПа·с при 25°C и наиболее предпочтительно от 100 до 600 мПа·с при 25°C, при содержании твердых веществ по меньшей мере 15 масс.%, предпочтительно от 15 до 70 масс.%, более предпочтительно от 19 до 60 масс.%, еще более предпочтительно от 21 до 50 масс.% и наиболее предпочтительно от 24 до 42 масс.%, в расчете на полный вес суспензии.

Если технологическая стадия iii) проводится в отсутствие по меньшей мере одной гасящей добавки, т.е., на технологической стадии iii) гасящую добавку не добавляют, суспензия PCC, полученная на стадии iv), предпочтительно имеет вязкость по Брукфилду меньше или равную 3000 мПа·с при 25°C, более предпочтительно меньше или равную 2500 мПа·с при 25°C и наиболее предпочтительно меньше или равную 2000 мПа·с при 25°C. Предпочтительно, если технологическая стадия iii) проводится в отсутствие по меньшей мере одной гасящей добавки, суспензия PCC, полученная на стадии iv), предпочтительно имеет вязкость по Брукфилду меньше или равную 3000 мПа·с при 25°C, более предпочтительно меньше или равную 2500 мПа·с при 25°C и наиболее предпочтительно меньше или равную 2000 мПа·с при 25°C, например, в диапазоне от 1000 до 2000 мПа·с при 25°C или от 1500 до 2000 мПа·с при 25°C, при содержании твердых веществ по меньшей мере 15 масс.%, предпочтительно от 15 до 70 масс.%, более предпочтительно от 19 до 60 масс.%, еще более предпочтительно от 21 до 50 масс.% и наиболее предпочтительно от 24 до 42 масс.%, в расчете на полный вес суспензии.

В одном варианте осуществления настоящей заявки известковое молоко можно просеять, чтобы удалить слишком крупные частицы. Подходящее сита могут включать, например, сита с размером отверстий от 700 до 100 мкм, например, примерно 100 или примерно 300 мкм. Согласно одному варианту осуществления настоящего изобретения, известковое молоко просеивают после стадии iii) и до стадии iv), предпочтительно через сито с размером ячеек от 100 до 300 мкм. Следует отметить, что такую стадию просеивания следует отличать от стадии разделения, так как удаляются только частицы определенного размера. В отличие от этого, на стадии разделения из водной суспензии удаляют по существу все твердые частицы.

От водной суспензии, полученной на стадии iv), можно отделить осажденный карбонат кальция. Таким образом, в одном варианте осуществления способ согласно настоящему изобретению, включающий стадии i) - iv) и, необязательно, стадию v), дополнительно содержит стадию vi) отделения осажденного карбоната кальция от водной суспензии, полученной на стадии iv).

Для целей настоящего изобретения выражение "отделение" представляет собой, что PCC удаляют или выделяют из водной суспензии, полученной на стадии iv) способа по изобретению. Осажденный карбонат кальция, полученный на стадии iv), можно выделить из маточного раствора любыми средствами разделения, известными специалисту. Согласно одному варианту осуществления настоящего изобретения, на технологической стадии vi) PCC отделяют механическим и/или термическим способом. Примерами способов механического отделения являются фильтрация, например, с помощью барабанного фильтра или фильтр-пресса, нанофильтрация или центрифугирование. Одним примером термического способа отделения является способ сгущения путем приложения тепла, например, в испарителе. Согласно одному предпочтительному варианту осуществления, на технологической стадии vi) PCC отделяют механически, предпочтительно фильтрацией и/или центрифугированием.

Предпочтительно также, чтобы маточный раствор, полученный после осаждения, и/или любой из реагентов можно было вернуть в процесс.

Полученный PCC можно дополнительно обработать, например, деагломерировать или подвергнуть стадии сухого измельчения. С другой стороны, его можно также измельчить мокрым способом в форме суспензии. Если PCC подвергают стадиям дегидратации, диспергирования и/или измельчения, эти стадии можно осуществить операциями, известными в данной области техники. Мокрое измельчение можно провести в отсутствие добавки-интенсификатора помола или в присутствии добавки-интенсификатора помола. Можно ввести один или более интенсификаторов помола, таких, например, как полиакрилат натрия, соль полиакриловой кислоты и/или соль сополимера акриловой кислоты. При желании можно также ввести дисперсанты, чтобы образовать дисперсии.

В одном варианте осуществления выделенный осажденный карбонат кальция, полученный на стадии vi), сушат на стадии сушки vii). Таким образом, предлагается способ получения осажденного карбоната кальция, включающий стадии:

i) обеспечение материала, содержащего оксид кальция,

ii) обеспечение по меньшей мере одного сополимера следующей формулы (I)

в которой x, y и z присутствуют в блоках с чередованием или с распределением случайным образом; x > 0, и по меньшей мере один из y или z > 0, и сумма x+y+z ≤ 150; R1 представляет собой водород или функциональную сульфогруппу; R2 представляет собой гетероатом, необязательно замещенный алкильной группой, алкенильной группой, гетероарильной группой и/или полиалкоксилированной группой; R3 и R4 независимо друг от друга представляют собой гидроксильную группу, (OˉM+), где M+ является одновалентным, двухвалентным или трехвалентным катионом, O-алкильную группу, содержащую от 1 до 20 атомов углерода, N-алкильную группу, содержащую от 1 до 20 атомов углерода, и/или полиалкоксилированную группу,

iii) получение известкового молока путем смешения воды, содержащего оксид кальция материала со стадии i) и указанного по меньшей мере одного сополимера со стадии ii), чтобы получить известковое молоко, причем материал, содержащий оксид кальция, и воду смешивают в массовом соотношении от 1:1 до 1:12, и

iv) карбонизация известкового молока, полученного на стадии iii), с образованием водной суспензии осажденного карбоната кальция,

v) необязательно, добавление по меньшей мере одной гасящей добавки на технологическую стадию iii),

vi) отделение осажденного карбоната кальция от водной суспензии, полученной на стадии iv), и

vii) сушка осажденного карбоната кальция, полученного на стадии vi).

Вообще говоря, стадия сушки vii) может проводиться с использованием любого подходящего сушильного оборудования и может, например, включать термическую сушку, и/или сушку при пониженном давлении с применением такого оборудования, как испаритель, аппарат для сушки с мгновенным парообразованием, печь, распылительная сушилка, и/или сушку в вакуумной камере.

Согласно одному варианту осуществления, стадия сушки vii) является стадией распылительной сушки, и предпочтительно проводить указанную стадию распылительной сушки при более низкой температуре в интервале от 90°C до 130°C, предпочтительно от 100°C до 120°C. В результате стадии сушки vii) получают сухой осажденный карбонат кальция с низким полным влагосодержанием, меньше или равным 1,0 масс.%, в расчете на полный вес сухого осажденного карбоната кальция.

Согласно другому варианту осуществления, сухой PCC со стадии vii) имеет полное влагосодержание меньше или равное 0,5 масс.%, предпочтительно меньше или равное 0,2 масс.%, в расчете на полный вес сухого осажденного карбоната кальция. Согласно еще одному варианту осуществления, сухой PCC со стадии vii) имеет полное влагосодержание от 0,01 до 0,15 масс.%, предпочтительно от 0,02 до 0,10 масс.% и более предпочтительно от 0,03 до 0,07 масс.%, в расчете на полный вес сухого осажденного карбоната кальция.

Осажденный карбонат кальция, полученный способом по изобретению, можно подвергнуть дополнительной обработке дополнительным компонентом, например, во время и/или после стадии сушки.

Согласно одному варианту осуществления, способ по настоящему изобретению дополнительно включает стадию viii) контактирования по меньшей мере части поверхности полученного осажденного карбоната кальция с по меньшей мере одним гидрофобизатором после стадии iv) и/или после стадии vi), если таковая проводится, и/или во время и/или после стадии vii), если таковая проводится. Предпочтительно, по меньшей мере часть поверхности полученного осажденного карбоната кальция можно привести в контакт с по меньшей мере одним гидрофобизатором во время и/или после стадии vii).

Подходящими гидрофобизаторами являются, например, алифатическая карбоновая кислота с общим числом атомов углерода от C4 до C24 и/или продукты ее реакции, монозамещенный янтарный ангидрид, представляющий собой янтарный ангидрид, монозамещенный группой, выбранной из линейной, разветвленной, алифатической и циклической групп с общим числом атомов углерода в заместителе от по меньшей мере C2 до C30, и/или продукты его реакции, смесь сложных эфиров фосфорной кислоты, состоящая из одного или более моноэфиров фосфорной кислоты и/или его реакционных продуктов и одного или более диэфиров фосфорной кислоты и/или его реакционных продуктов, полигидросилоксан и продукты его реакции, инертное силиконовое масло, предпочтительно полидиметилсилоксан, алифатический альдегид с 6-14 атомами углерода и/или продукты его реакции, и их смеси. Подходящие гидрофобизаторы и способы получения их поверхностно обработанных наполнителей описаны, например, в документах EP 2159258 A1, EP 2390285 A1, EP 2390280 A1, WO2014/060286 A1, EO 2014/128087 A1, EP 2722368A1 и EP 2770017 A1, содержание которых введено в настоящий документ ссылкой.

В одном варианте осуществления гидрофобизатор является алифатической карбоновой кислотой с общим числом атомов углерода от C4 до C24 и/или продуктом ее реакции.