Настоящее изобретение относится к способу получения продукта на основе материала-наполнителя с обработанной поверхностью, к продукту на основе материала-наполнителя с обработанной поверхностью, а также к изделию, содержащему продукт на основе материала-наполнителя с обработанной поверхностью.

На практике материалы-наполнители и особенно материалы-наполнители, содержащие карбонат кальция часто используют в качестве дисперсных наполнителей в полимерных изделиях, обычно получаемых из полиэтилена (ПЭ), полипропилена (ПП), полиуретана (ПУ), поливинилхлорида (ПВХ), сложного полиэфира (ПЭС) и/или полиамида (ПА). Однако используют добавки для нанесения покрытия на частицы материала-наполнителя и для улучшения диспергирования указанного материала-наполнителя в полимерной матрице полимерных композиций, а также возможно для улучшения технологичности полимерной композиции и/или свойств готового полимерного изделия. Исключение таких добавок приводит к неприемлемому снижению качества готового полимерного изделия.

В данной области техники предприняты попытки улучшения применимости материалов-наполнителей и особенно материалов-наполнителей, содержащих карбонат кальция, например, посредством обработки таких материалов-наполнителей агентами для поверхностной обработки. Например, WO 00/20336 относится к ультрадисперсному природному карбонату кальция, который может быть необязательно обработан одной или несколькими жирными кислотами, или одной или несколькими их солями или смесями, и который используют в качестве регулятора реологии для полимерных композиций.

Аналогично, публикация US 4407986 относится к осажденному карбонату кальция, поверхность которого обработана диспергатором, который может содержать высшие алифатические кислоты и их соли с металлами, для уменьшения добавления смазывающих добавок при пластикации указанного карбоната кальция с кристаллическим полипропиленом и для предотвращения образования агрегатов карбоната кальция, которые ограничивают ударную прочность полипропилена.

EP 0 998 522 относится к наполнителю из карбоната кальция для «дышащих» пленок с поверхностью, обработанной с использованием жирных кислот, содержащих по меньшей мере 10 атомов углерода, причем указанный наполнитель до и после процесса обработки по существу не содержат влагу, и ее содержание составляет менее 0,1% мас.

В публикации DeArmitt et al. «Улучшенные термопластичные композиты, получаемые оптимизацией поверхностной обработки минеральных наполнителей» (Improved thermoplastic composites by optimised surface treatment of the mineral fillers, Institute for Surface Chemistry, август 2000) описан способ мокрой обработки, в котором партию суспензии, содержащей минеральный наполнитель, приводят в контакт с диспергатором при комнатной температуре в течение одного часа. Однако недостатком такого мокрого способа является необходимость смачивания сухого продукта для обработки и последующей сушки, что требует расхода энергии и денежных затрат.

В публикации EP 0 325 114, которая относится к не подверженным провисанию антикоррозионным композициям для автомобильного транспорта на основе поливинилхлорида, обладающего улучшенными реологическими и адгезионными свойствами, в примере 7 описана смесь аммониевой соли 12-гидроксистеариновой кислоты в комбинации с жирной кислотой (в массовом соотношении 1:1), используемая для обработки минерального наполнителя.

WO 03/082966 относится к поперечно-сшиваемой и/или поперечно-сшитой композиции нанонаполнителя, которая в необязательных вариантах реализации может дополнительно содержать наполнители, которые могут быть или не быть покрыты стеариновой кислотой, стеаратом, силаном, силоксаном и/или титанатом. Такие композиции нанонаполнителей используют для увеличения барьерных свойств, прочности и температуры тепловой деформации, что обеспечивает их применимость в медицине, автомобилестроении, электротехнике, строительстве и пищевой промышленности.

В US 2002/0102404 описаны диспергируемые частицы карбоната кальция, поверхность которых покрыта комбинацией насыщенных и ненасыщенных алифатических карбоновых кислот и их солей вместе с органическим соединением, таким как сложный эфир фталевой кислоты, которые используют в адгезивных композициях для улучшения стабильности вязкости и адгезионных свойств. Кроме того, в US 2002/0102404 необходимо использовать смесь насыщенных и ненасыщенных алифатических карбоновых кислот/солей. Присутствие ненасыщенных алифатических карбоновых кислот/солей увеличивает риск нежелательных побочных реакций in situ с участием двойной связи во время переработки любых материалов, содержащих ненасыщенные алифатические карбоновые кислоты/соли. Кроме того, присутствие ненасыщенных алифатических карбоновых кислот/солей может приводить к изменению цвета или нежелательному появлению запаха и особенно прогорклого запаха материалов, в которых они использованы.

В п. 11 WO 92/02587 указано, что раствор омыленной натриевой соли по меньшей мере одной высокомолекулярной ненасыщенной жирной кислоты или комбинации по меньшей мере одной высокомолекулярной ненасыщенной жирной кислоты и по меньшей мере одной высокомолекулярной ненасыщенной жирной кислоты может быть добавлен к предварительно нагретой суспензии осажденного карбоната кальция для получения, в конечном итоге, карбоната кальция с требуемой степенью жирнокислотного покрытия до переработки его на следующих технологических стадиях.

В реферате JP54162746 описана композиция, содержащая определенное относительное количество жесткой винилхлоридной смолы, коллоидного карбоната кальция, обработанного жирной кислотой, и стеарата бария, используемого для улучшения термостабильности винилхлоридной композиции.

В US 4520073 описаны минеральные наполнители с улучшенными гидрофобными покрытиями, полученными нанесением покрытия на пористые минералы под давлением с использованием пара в качестве носителя для материала покрытия. Материал такого покрытия может быть выбран, среди прочих вариантов, из длинноцепочечных алифатических жирных кислот и их солей.

В WO 01/32787 описан дисперсный материал из карбоната щелочноземельного металла, на частицах которого имеется покрытие из гидрофобного материала, содержащего композицию, полученную из (a) первого компонента, который содержит продукт реакции карбоната щелочноземельного металла и по меньшей мере одной данной алифатической карбоновой кислоты, и (b) второго компонента, имеющего существенно более высокую температуру высвобождения карбоната, чем первый компонент, который содержит соединение формулы CH3(CH2)mCOOR.

WO 2008/077156 A2 относится к волокнам для фильерного способа холстоформирования, содержащим по меньшей мере одну полимерную смолу и по меньшей мере один наполнитель, имеющий средний размер частиц менее или ровно примерно 5 мкм, и/или имеющий верхний предел размера частиц менее примерно 15 мкм, причем по меньшей мере один наполнитель присутствует в количестве менее примерно 40% по массе относительно общей массы волокон для фильерного способа холстоформирования. Покрытие волокон описано как представляющее собой по меньшей мере один органический материал, выбранный из жирных кислот и их солей и сложных эфиров, например, стеариновой кислоты, стеарата, стеарата аммония и стеарата кальция.

GB 2 336 366 A относится к наполненным термопластичным композициям и, в частности, к наполненным композициям полиэтилена низкой плотности, которые предназначены для формования в продукты или изделия методом экструзии. Дополнительно описано, что гидрофобизирующий агент предпочтительно представляет собой органическую карбоновую кислоту или ее частично или полностью нейтрализованную соль, которая содержит по меньшей мере одну насыщенную или ненасыщенную углеводородную цепь, содержащую от 8 до 28 атомов углерода, если дисперсный минерал, например, карбонат кальция, имеет поверхностную реакцию от нейтральной до щелочной.

EP2159258A1 относится к обработанному минеральному наполнителю, содержащему: a) по меньшей мере один минеральный наполнитель; b) обрабатывающий слой, расположенный на поверхности указанного минерального наполнителя(ей), причем указанный обрабатывающий слой содержит: по меньшей мере одну насыщенную C8 - C24 алифатическую карбоновую кислоту; и по меньшей мере одну соль ди- и/или тривалентного катиона одной или более насыщенных C8 - C24 алифатических карбоновых кислот; характеризующийся тем, что: массовое отношение всех указанных солей алифатических карбоновых кислот ко всем указанным алифатическим карбоновым кислотам составляет от 51:49 до 75:25, и указанный обрабатывающий слой присутствует в количестве по меньшей мере 2,5 мг/м2 указанного минерального наполнителя.

EP1980588A1 относится к способу получения обработанного минерального наполнителя, который включает следующие стадии: (a) обработка по меньшей мере одного сухого минерального наполнителя по меньшей мере одной солью элемента II группы или III группы и C8 - C24 алифатической монокарбоновой кислоты с получением промежуточного минерального наполнителя; затем (b) обработка промежуточного минерального наполнителя, полученного на стадии (a), по меньшей мере одной C8 - C24 алифатической монокарбоновой кислотой с получением обработанного минерального наполнителя.

WO 2016/023937 A1 относится к способу получения «дышащей» пленки, включающему стадии: a) получения композиции, содержащей по меньшей мере один термопластичный полимер и продукт на основе материала-наполнителя с обработанной поверхностью, и b) формование пленки из композиции, полученной на стадии a), и c) растягивание пленки, полученной на стадии b), в по меньшей мере одном направлении, причем указанный продукт на основе материала-наполнителя с обработанной поверхностью содержит A) по меньшей мере один измельченный материал-наполнитель, содержащий карбонат кальция, имеющий средневзвешенный размер частиц d50 от 0,1 мкм до 7 мкм, верхний предел размера частиц < 15 мкм, удельную площадь поверхности (БЭТ) от 0,5 до 150 м2/г, измеренную с использованием азота и метода БЭТ в соответствии с ISO 9277, и остаточное общее содержание влаги < 1% мас. относительно общей сухой массы по меньшей мере одного измельченного материала-наполнителя, содержащего карбонат кальция, и B) обрабатывающий слой на поверхности по меньшей мере одного материала-наполнителя, содержащего карбонат кальция мокрого помола, который содержит по меньшей мере один монозамещенный янтарный ангидрид и/или по меньшей мере одну монозамещенную янтарную кислоту и/или солевой продукт(ы) ее реакции, причем продукт на основе материала-наполнителя с обработанной поверхностью содержит обрабатывающий слой в количестве от 0,1 до 3% мас. относительно общей сухой массы по меньшей мере одного измельченного материала-наполнителя, содержащего карбонат кальция.

Однако стандартная обработка материалов-наполнителей, содержащих карбонат кальция, включает нанесение жирных кислот на мелкие частицы. Вследствие высокой температуры плавления жирных кислот и тонины помола материала-наполнителя, для такой обработки необходим сложный и дорогостоящий процесс. Для определенных областей применения, например, в области полимеров, одна из тенденций заключается в использовании более крупных частиц. Однако стоимость стандартной обработки крупных частиц жирными кислотами слишком высока и не приемлема для рынка, поэтому крупнозернистые материалы-наполнители с обработанной поверхностью встречаются редко. Кроме того, в современных способах поверхностной обработки крупнозернистый сырьевой материал подвергается измельчению вследствие механического истирания, обусловленного процессом вращения/нанесения покрытия в используемом оборудовании, что приводит к образованию значительного количества нежелательных мелких частиц.

Соответственно, задачей настоящего изобретения является обеспечение способа получения крупнозернистого продукта на основе материала-наполнителя с обработанной поверхностью. Кроме того, необходимо обеспечить способ получения продукта на основе материала-наполнителя с обработанной поверхностью, который не приводит к образованию избыточного количества мелких частиц. Кроме того, необходимо обеспечить способ получения продукта на основе материала-наполнителя с обработанной поверхностью, который не нарушает распределение частиц по размеру исходного материала-наполнителя. Дополнительные задачи станут понятны из следующего описания изобретения.

Описанные выше и другие задачи решены с помощью рассматриваемого объекта изобретения, определение которого приведено в п. 1 формулы изобретения.

Преимущественные варианты реализации способа получения продукта на основе материала-наполнителя с обработанной поверхностью согласно настоящему изобретению определены в соответствующих подпунктах формулы изобретения.

В соответствии с одним аспектом настоящего изобретения, предложен способ получения продукта на основе материала-наполнителя с обработанной поверхностью. Предложенный способ получения продукта на основе материала-наполнителя с обработанной поверхностью включает по меньшей мере стадии:

а) обеспечения по меньшей мере одного материала-наполнителя, содержащего карбонат кальция, который имеет

значение объемного медианного размера частиц d50 от 5 до 100 мкм,

верхний предел размера (d98) от 30 до 500 мкм, и

остаток на 45 мкм сите, измеренный в соответствии с ISO 787/7, более 0,5% мас. относительно общей массы материала-наполнителя, содержащего карбонат кальция,

b) обеспечения по меньшей мере одного агента для поверхностной обработки, находящегося в расплавленном или жидком состоянии при температуре от 18 до 45 °С,

c) приведения в контакт при перемешивании в одну или более стадий поверхности по меньшей мере одного материала-наполнителя, содержащего карбонат кальция, со стадии a) с по меньшей мере одним агентом для поверхностной обработки со стадии b), так что на поверхности указанного по меньшей мере одного материала-наполнителя, содержащего карбонат кальция, со стадии a) образуется обрабатывающий слой, содержащий по меньшей мере один агент для поверхностной обработки и/или продукт(ы) его реакции,

причем полученный продукт на основе материала-наполнителя с обработанной поверхностью имеет остаток на 45 мкм сите, измеренный в соответствии с ISO 787/7, более 0,5% мас. относительно общей массы продукта на основе материала-наполнителя с обработанной поверхностью.

Авторами настоящего изобретения неожиданно обнаружено, что вышеописанный способ получения продукта на основе материала-наполнителя с обработанной поверхностью приводит к получению грубодисперсного продукта на основе материала-наполнителя с обработанной поверхностью, имеющего низкое содержание мелких частиц, образованных во время указанного процесса. В результате может быть получен грубодисперсный продукт на основе материала-наполнителя с обработанной поверхностью, который имеет по существу такое же распределение частиц по размеру, как исходный материал-наполнитель, и он особенно подходит для применения в области полимеров.

В соответствии с одним вариантом реализации, материал-наполнитель, содержащий карбонат кальция, со стадии a) выбран из группы, состоящей из измельченного карбоната кальция, предпочтительно мрамора, известняка, доломита и/или мела, осажденного карбоната кальция (PCC), предпочтительно ватерита, кальцита и/или арагонита, карбоната кальция с прореагировавшей поверхностью (MCC) и их смесей, более предпочтительно материал-наполнитель, содержащий карбонат кальция, представляет собой измельченный карбонат кальция.

В соответствии с другим вариантом реализации, по меньшей мере один материал-наполнитель, содержащий карбонат кальция, со стадии a) имеет a) значение объемного медианного размера частиц d50 от 6 до 80 мкм, предпочтительно от 7 до 60 мкм и наиболее предпочтительно от 7,5 до 50 мкм, b) верхний предел размера (d98) от 40 до 400 мкм, предпочтительно от 50 до 300 мкм, более предпочтительно от 50 до 250 мкм, и c) остаток на 45 мкм сите, измеренный в соответствии с ISO 787/7, от 0,5 до 30% мас., предпочтительно от 0,75 до 25% мас. относительно общей массы материала-наполнителя, содержащего карбонат кальция.

В соответствии с другим вариантом реализации, количество остатка на 45 мкм сите по меньшей мере одного материала-наполнителя, содержащего карбонат кальция, со стадии a), измеренное в соответствии с ISO 787/7, и остатка на 45 мкм сите продукта на оснвое материала-наполнителя с обработанной поверхностью, измеренного на в соответствии с ISO 787/7, различается менее чем на 20% мас.

В соответствии с одним вариантом реализации, по меньшей мере один агент для поверхностной обработки на стадии b) имеет вязкость по Брукфильду≤1000 мПа.с при 25 °C.

В соответствии с другим вариантом реализации, по меньшей мере один агент для поверхностной обработки на стадии b) представляет собой смесь сложных эфиров фосфорной кислоты из одного или более сложных моноэфиров фосфорной кислоты и/или одного или более сложных диэфиров фосфорной кислоты, и/или по меньшей мере одного монозамещенного янтарного ангидрида, состоящего из янтарного ангидрида, монозамещенного группой, выбранной из линейной, разветвленной и алифатической группы, имеющей общее количество атомов углерода от по меньшей мере C2 до C20 в заместителе, или циклической группы, имеющей общее количество атомов углерода от по меньшей мере C3 до C20 в заместителе; и/или добавлен на стадии c) приведения в контакт в количестве от 0,1 до 3% мас., предпочтительно от 0,1 до 2% мас, и наиболее предпочтительно от 0,1 до 1,5% мас. относительно общей сухой массы по меньшей мере одного материала-наполнителя, содержащего карбонат кальция, со стадии a).

В соответствии с другим вариантом реализации, стадию c) приведения в контакт осуществляют так, что общий расход энергии в результате добавления по меньшей мере одного агента для поверхностной обработки со стадии b) к по меньшей мере одному материалу-наполнителю, содержащему карбонат кальция, со стадии a), составляет не более 15 кВтч/т, предпочтительно от 2 до 15 кВтч/т.

В соответствии с одним вариантом реализации, стадию c) приведения в контакт осуществляют в архимедовом винте, например, в шнековом конвейере, в барабанном смесителе, в пневматической системе воздушного конвейера, в планетарном смесителе или в смесителе Guedu, предпочтительно по меньшей мере один агент для поверхностной обработки со стадии b) добавляют к по меньшей мере одному материалу-наполнителю, содержащему карбонат кальция, со стадии a), который загружают в архимедов винт, например, в шнековый конвейер, в барабанный смеситель, в пневматическую систему воздушного конвейера, в планетарный смеситель или в смеситель Guedu.

В соответствии с другим вариантом реализации, архимедов винт эксплуатируют под углом от 30 до 80°, и более предпочтительно от 35 до 70°, и/или при температуре от 18 до 45 °С.

В соответствии с другим вариантом реализации, по меньшей мере один агент для поверхностной обработки со стадии b) добавляют к по меньшей мере одному материалу-наполнителю, содержащему карбонат кальция, со стадии a) в нижней 1/3 архимедова винта.

В соответствии с одним вариантом реализации, барабанный смеситель, планетарный смеситель или смеситель Guedu имеет отношение диаметра к высоте от 1:1 до 1:5.

В соответствии с другим вариантом реализации, стадию c) приведения в контакт осуществляют так, что по меньшей мере один агент для поверхностной обработки со стадии b) разбрызгивают на по меньшей мере один материал-наполнитель, содержащий карбонат кальция, со стадии a), и/или стадию c) приведения в контакт осуществляют в непрерывном или периодическом режиме.

В соответствии с другим аспектом, настоящее изобретение относится к продукту на основе материала-наполнителя с обработанной поверхностью, содержащему

а) по меньшей мере один материал-наполнитель, содержащий карбонат кальция, который имеет

i) значение объемного медианного размера частиц d50 от 5 до 100 мкм,

ii) верхний предел размера (d98) от 30 до 500 мкм,

b) обрабатывающий слой на поверхности по меньшей мере одного материала-наполнителя, содержащего карбонат кальция, который содержит по меньшей мере один агент для поверхностной обработки и/или продукты его реакции, причем продукт на основе материала-наполнителя с обработанной поверхностью содержит обрабатывающий слой в количестве от 0,1 до 3% мас. относительно общей сухой массы по меньшей мере одного материала-наполнителя, содержащего карбонат кальция,

причем указанный продукт на основев материала-наполнителя с обработанной поверхностью имеет остаток на 45 мкм сите, измеренный в соответствии с ISO 787/7, более 0,5% мас. относительно общей массы продукта на основе материала-наполнителя с обработанной поверхностью.

В соответствии с одним вариантом реализации, продукт на основе материала-наполнителя с обработанной поверхностью получен способом получения продукта на основе материала-наполнителя с обработанной поверхностью, описанным в настоящем документе.

В соответствии с дополнительным аспектом настоящего изобретения предложено изделие, предпочтительно полимерное изделие, содержащее продукт на основе материала-наполнителя с обработанной поверхностью, описанный в настоящем документе.

Следует понимать, что в контексте настоящего изобретения следующие термины имеют указанное значение:

В контексте настоящего изобретения термин «продукт на основе материала-наполнитель с обработанной поверхностью» для настоящего изобретения относится к материалу-наполнителю, содержащему карбонат кальция, который приведен в контакт с агентом для поверхностной обработки с получением слоя покрытия на по меньшей мере части поверхности материала-наполнителя, содержащего карбонат кальция.

Термин «агент для поверхностной обработки» относится к агенту, подходящему для повышения гидрофобности материала-наполнителя, содержащего карбонат кальция.

Термин «продукты реакции» агента для поверхностной обработки в контексте настоящего изобретения относится к продуктам, полученным посредством приведения в контакт материала-наполнителя, содержащего карбонат кальция, с агентом для поверхностной обработки. Такие продукты реакции образуются между нанесенным агентом для поверхностной обработки и реакционноспособными молекулами, расположенными у поверхности материала-наполнителя, содержащего карбонат кальция.

«Обрабатывающий слой» в контексте настоящего изобретения относится к слою, предпочтительно монослою агента для поверхностной обработки на поверхности продукта на основе материала-наполнителя с обработанной поверхностью. «Обрабатывающий слой» по существу состоит из агента для поверхностной обработки и/или его продукта(ов) реакции.

Термин «по существу» в отношении обрабатывающего слоя относится к обрабатывающему слою, который содержит соединения, отличные от агента для поверхностной обработки и/или продукта(ов) их реакции, в количестве < 5% мас, предпочтительно < 2% мас., и наиболее предпочтительно < 1% мас. относительно общей массы обрабатывающего слоя.

«Удельная площадь поверхности (SSA)» материала-наполнителя, содержащего карбонат кальция, в контексте настоящего изобретения определяют как площадь поверхности материала-наполнителя, содержащего карбонат кальция, деленную на его массу. В данном контексте удельную площадь поверхности измеряют с использованием абсорбции газообразного азота с применением изотермы БЭТ (ISO 9277:2010) и указывают в м2/г.

«Размер частиц» дисперсных материалов, например, в данном контексте материала-наполнителя, содержащего карбонат кальция, описывают с помощью распределения его частиц по размеру dx.

Значение dx представляет собой диаметр, относительно которого x% частиц имеют диаметр менее dx. Это означает, что значение d98 представляет собой размер частиц, при котором 98% все частиц являются более мелкими. Значение d98 также описывают как «верхний предел размера». Значения dx представлены в объемных процентах. Таким образом, значение d50 представляет собой объемный медианный размер частиц, т.е. 50% об. всех частиц имеют размер меньше, чем указанный размер частиц. Объемный медианный размер частиц d50 определяли с помощью системы лазерной дифракции Malvern Mastersizer 2000. Значение d50 или d98, измеренное с помощью системы лазерной дифракции Malvern Mastersizer 2000, означает такое значение диаметра, что 50% или 98% по объему, соответственно, частиц имеют диаметр меньше указанного значения. Исходные данные, полученные при измерении, анализировали с помощью теории Ми, с показателем преломления частиц 1,57 и показателем поглощения 0,005.

Термин «расплавленный» в контексте настоящего изобретения определяют как состояние, в котором материал переходит из твердого вещества в жидкость, т.е. не является полностью жидким при температуре от 18 до 45 °С.

Термин «жидкий» в соответствии с настоящим изобретением относится к материалу, который является полностью жидким при температуре от 18 до 45 °С.

При использовании в настоящем описании и формуле изобретения термин «содержащий» не исключает другие не указанные элементы, имеющие большое или второстепенное функциональное значение. Для целей настоящего изобретения термин «состоящий из» рассматривают как предпочтительный вариант термина «содержащий». Если далее указано, что группа содержит по меньшей мере определенное количество вариантов реализации, то следует понимать, что описана также группа, которая предпочтительно состоит только из указанных вариантов реализации.

При использовании терминов «включающий» или «имеющий», указанные термины являются эквивалентами термина «содержащий», определение которого приведено выше.

При использовании термина в форме единственного числа, предусмотрены также формы множественно числа, если где-либо специально не указано иное.

Как указано выше, способ получения продукта на основе материала-наполнителя с обработанной поверхностью согласно настоящему изобретению включает по меньшей мере технологические стадии a), b) и с). Далее описаны дополнительные подробности настоящего изобретения и особенно вышеуказанные стадии способа получения продукта на основе материала-наполнителя с обработанной поверхностью согласно настоящему изобретению.

Характеристика стадии a): обеспечение по меньшей мере одного материала-наполнителя, содержащего карбонат кальция

В соответствии со стадией a) способа согласно настоящему изобретению, обеспечивают по меньшей мере один материал-наполнитель, содержащий карбонат кальция.

Выражение «по меньшей мере один» материал-наполнитель, содержащий карбонат кальция, означает, что может быть обеспечен один или более, например, два или три материала-наполнителя, содержащих карбонат кальция. В соответствии с предпочтительным вариантом реализации, на стадии a) обеспечивают только один материал-наполнитель, содержащий карбонат кальция.

В соответствии с предпочтительным вариантом реализации настоящего изобретения, материал, содержащий карбонат кальция, выбран из группы, состоящей из измельченного карбоната кальция (GCC), предпочтительно мрамора, известняка, доломита и/или мела, осажденного карбоната кальция (PCC), предпочтительно ватерита, кальцита и/или арагонита, карбоната кальция с прореагировавшей поверхностью (MCC) и их смесей.

Например, по меньшей мере один материал, содержащий карбонат кальция, представляет собой измельченный карбонат кальция.

GCC понимают как природную форму карбоната кальция, добываемую из осадочных пород, таких как известняк или мел, или из метаморфических мраморных руд, и перерабатываемую такими методами переработки, как измельчение, отсев и/или фракционирование во влажной и/или сухой форме, например, в циклоне или классификаторе. В одном варианте реализации настоящего изобретения GCC выбран из группы, включающей мрамор, мел, доломит, известняк и их смеси.

Напротив, карбонат кальция типа PCC включает синтетические продукты карбоната кальция, полученные карбонизацией взвеси гидроксида кальция, обычно называемой в данной области техники известковым раствором или известковым молочком в случае получения из тонкоизмельченных частиц оксида кальция в воде или посредством осаждения из раствора ионной соли. PCC может иметь ромбоэдрическую и/или неравогранную и/или арагонитовую форму; предпочтительный синтетический карбонат кальция или осажденный карбонат кальция содержит арагонитовые, ватеритовые или кальцитовые минералогические кристаллические формы или их смеси.

«Карбонат кальция с прореагировавшей поверхностью» в контексте настоящего изобретения может представлять собой природный измельченный или осажденный карбонат кальция с модификацией внутренней структуры или продукт поверхностной реакции.

В одном предпочтительном варианте реализации по меньшей мере один материал-наполнитель, содержащий карбонат кальция, представляет собой мрамор.

Следует понимать, что количество карбоната кальция в по меньшей мере одном материале-наполнителе, содержащем карбонат кальция, предпочтительно составляет по меньшей мере 80% мас., например, по меньшей мере 95% мас., более предпочтительно от 97 до 100% мас., еще более предпочтительно от 98,5 до 99,95% мас. относительно общей сухой массы по меньшей мере одного материала-наполнителя, содержащего карбонат кальция.

Термин «сухой» материал-наполнитель, содержащий карбонат кальция, понимают как материал-наполнитель, содержащий менее 0,3% мас. воды относительно массы материала-наполнителя. Содержание воды в % (равное общему остаточному содержанию влаги) определяют в соответствии с кулонометрическим методом измерения Карла Фишера, в котором материал-наполнитель нагревают до 220 °С и определяют количество воды, высвобожденной в форме пара и выделенной с помощью потока газообразного азота (при 100 мл/мин.), в кулонометрической ячейке Карла Фишера.

Специальным требованием настоящего изобретения является то, что по меньшей мере один материал-наполнитель, содержащий карбонат кальция, представляет собой грубодисперсный материал. ТО есть по меньшей мере один материал-наполнитель, содержащий карбонат кальция, имеет значение объемного медианного размера частиц d50 от 5 до 100 мкм. Например, по меньшей мере один материал-наполнитель, содержащий карбонат кальция, имеет объемный медианный размер частиц d50 от 6 до 80 мкм, предпочтительно от 7 до 60 мкм, и наиболее предпочтительно от 7,5 до 50 мкм.

Кроме того, по меньшей мере один материал-наполнитель, содержащий карбонат кальция, имеет верхний предел размера (d98) от 30 до 500 мкм. Например, по меньшей мере один материал-наполнитель, содержащий карбонат кальция, имеет верхний предел размера (d98) от 40 до 400 мкм, предпочтительно от 50 до 300 мкм, более предпочтительно от 50 до 250 мкм.

Грубодисперсный материал представляет собой материал с низким содержанием мелких частиц. В частности, степень измельчения по меньшей мере одного материала-наполнителя, содержащего карбонат кальция, характеризуется остатком на 45 мкм сите, измеренным в соответствии с ISO 787/7, более 0,5% мас. относительно общей массы материала-наполнителя, содержащего карбонат кальция. Предпочтительно, по меньшей мере один материал-наполнитель, содержащий карбонат кальция, имеет остаток на 45 мкм сите, измеренный в соответствии с ISO 787/7, от 0,5 до 30% мас., и более предпочтительно от 0,75 до 25% мас. относительно общей массы материала-наполнителя, содержащего карбонат кальция. Например, по меньшей мере один материал-наполнитель, содержащий карбонат кальция, имеет остаток на 45 мкм сите, измеренный в соответствии с ISO 787/7, от 0,75 до 15% мас. или от 0,75 до 10% мас. относительно общей массы материала-наполнителя, содержащего карбонат кальция.

Таким образом, по меньшей мере один материал-наполнитель, содержащий карбонат кальция, имеет

i) значение объемного медианного размера частиц d50 от 5 до 100 мкм, предпочтительно от 6 до 80 мкм, более предпочтительно от 7 до 60 мкм, и наиболее предпочтительно от 7,5 до 50 мкм, и

ii) верхний предел размера (d98) от 30 до 500 мкм, предпочтительно от 40 до 400 мкм, более предпочтительно от 50 до 300 мкм, и наиболее предпочтительно от 50 до 250 мкм, и

iii) остаток на 45 мкм сите, измеренный в соответствии с ISO 787/7, более 0,5% мас., предпочтительно от 0,5 до 30% мас., и более предпочтительно от 0,75 до 25% мас. относительно общей массы материала-наполнителя, содержащего карбонат кальция.

С учетом вышесказанного, понятно, что по меньшей мере один материал-наполнитель, содержащий карбонат кальция, предпочтительно представлен в форме дисперсного материала.

Дополнительно предпочтительно, что по меньшей мере один материал-наполнитель, содержащий карбонат кальция, имеет удельную площадь поверхности по БЭТ от 0,5 до 150 м2/г при измерении азотным методом БЭТ. Например, по меньшей мере один материал-наполнитель, содержащий карбонат кальция, имеет удельную площадь поверхности (БЭТ) от 0,5 до 50 м2/г, более предпочтительно от 0,5 до 35 м2/г, и наиболее предпочтительно от 0,5 до 10 м2/г при измерении азотным методом БЭТ.

Предпочтительно, что по меньшей мере один материал-наполнитель, содержащий карбонат кальция, представляет собой материал сухого помола, высушенный материал мокрого помола или смесь вышеуказанных материалов. В целом, стадию измельчения можно осуществлять с применением любого традиционного измельчающего устройства, например, в таких условиях, когда измельчение происходит преимущественно в результате ударов о вторичный корпус, то есть в одном или более из: шаровой мельницы, стержневой мельницы, вибрационной мельницы, вальцовой дробилки, турбинной мельницы, вертикальной бисерной мельницы, фрикционной мельницы, штифтовой мельницы, молотковой мельницы, пульверизатора, шредера, устройства для дробления комков, ножевидного инструмента или другого подобного оборудования, известного специалистам.

В том случае, если по меньшей мере один материал-наполнитель, содержащий карбонат кальция, представляет собой материал-наполнитель, содержащий карбонат кальция, полученный мокрым помолом, стадию измельчения можно осуществлять в таких условиях, что происходит самоизмельчение и/или измельчение в горизонтальной шаровой мельнице, и/или с применением других подобных процессов, известных специалистам. Полученный таким образом материал-наполнитель, содержащий карбонат кальция, измельченным мокрым способом, можно промывать из обезвоживать известными способами, например, флоккуляцией, фильтрованием или принудительным выпариванием с последующей сушкой. Последующую стадию сушки можно осуществлять в одну стадию, например, распылительной сушки, или по меньшей мере за две стадии, например, с использованием первой стадии нагревания материала-наполнителя, содержащего карбонат кальция, для снижения содержания связанной влаги до уровня, не превышающего значение примерно 0,5% мас. относительно общей сухой массы по меньшей мере одного материала-наполнителя, содержащего карбонат кальция. Остаточное общее содержание влаги в наполнителе может быть измерено методом кулонометрического титрования Карла Фишера, десорбцией влаги в печи при 195 °С и ее непрерывного пропускания через кулонометр KF (кулонометрический KF титратор Mettler Toledo C30, соединенный с печью Mettler DO 0337) с использованием сухого N2 при 100 мл/мин. в течение 10 минут. Остаточное общее содержание влаги может быть определено по калибровочной кривой, а также с учетом холостой пробы, которая представляет собой поток газа без образца в течение 10 минут. Остаточное общее содержание влаги может быть дополнительно снижено с помощью второй стадии нагревания по меньшей мере одного материала-наполнителя, содержащего карбонат кальция. В том случае, если указанную сушку осуществляют более чем в одну стадию сушки, первую стадию можно осуществлять нагреванием в горячем потоке воздуха, а вторую и последующие стадии сушки предпочтительно осуществляют косвенным нагреванием, при этом атмосфера в соответствующем реакторе содержит агент для поверхностной обработки. Часто также подвергают по меньшей мере один материал-наполнитель, содержащий карбонат кальция, обработке на стадии обогащения (такой как флотация, обесцвечивание или стадия магнитного разделения) для удаления примесей).

В одном варианте реализации настоящего изобретения по меньшей мере один материал-наполнитель, содержащий карбонат кальция, содержит материал-наполнитель, содержащий карбонат кальция, сухого помола. В другом предпочтительном варианте реализации по меньшей мере один материал-наполнитель, содержащий карбонат кальция, представляет собой материал, подверженный мокрому помолу в горизонтальной шаровой мельнице и затем высушенный с использованием известного метода распылительной сушки.

В зависимости от по меньшей мере одного материала-наполнителя, содержащего карбонат кальция, указанный по меньшей мере один материал-наполнитель содержащий карбонат кальция, предпочтительно имеет остаточное общее содержание влаги от 0,01 до 1% мас., предпочтительно от 0,01 до 0,2% мас., более предпочтительно от 0,02 до 0,2% мас., и наиболее предпочтительно от 0,04 до 0,2% мас. относительно общей сухой массы по меньшей мере одного материала-наполнителя, содержащего карбонат кальция.

Например, в случае использования в качестве по меньшей мере одного материала-наполнителя, содержащего карбонат кальция, мрамора мокрого помола, высушенного распылительной сушкой, остаточное общее содержание влаги в по меньшей мере одном материале-наполнителе, содержащем карбонат кальция, предпочтительно составляет от 0,01 до 0,1% мас., более предпочтительно от 0,02 до 0,08% мас., и наиболее предпочтительно от 0,04 до 0,07% мас. относительно общей сухой массы по меньшей мере одного материала-наполнителя, содержащего карбонат кальция. При использовании PCC в качестве по меньшей мере одного материала-наполнителя, содержащего карбонат кальция, остаточное общее содержание влаги в по меньшей мере одном материале-наполнителе, содержащем карбонат кальция, предпочтительно составляет от 0,01 до 0,2% мас., более предпочтительно от 0,05 до 0,17% мас., и наиболее предпочтительно от 0,05 до 0,15% мас. относительно общей сухой массы по меньшей мере одного материала-наполнителя, содержащего карбонат кальция.

Характеристика стадии b): обеспечение по меньшей мере одного агента для поверхностной обработки

В соответствии со стадией b) способа согласно настоящему изобретению, обеспечивают по меньшей мере один агент для поверхностной обработки, который находится в расплавленном или жидком состоянии при температуре от 18 до 45 °С.

Следует понимать, что выражение «по меньшей мере один» агент для поверхностной обработки означает, что в способе согласно настоящему изобретению может быть обеспечен один или более видов агентов для поверхностной обработки.

Соответственно, следует отметить, что по меньшей мере один агент для поверхностной обработки может представлять собой один вид агента для поверхностной обработки. Альтернативно, по меньшей мере один агент для поверхностной обработки может представлять собой смесь двух или более видов агентов для поверхностной обработки. Например, по меньшей мере один агент для поверхностной обработки может представлять собой смесь двух или трех видов агентов для поверхностной обработки, например, двух видов агентов для поверхностной обработки.

В одном варианте реализации настоящего изобретения по меньшей мере один агент для поверхностной обработки представляет собой один вид агента для поверхностной обработки.

Во избежание снижения размера частиц во время указанного процесса, предусмотрено, что по меньшей мере один агент для поверхностной обработки должен находиться в расплавленном или жидком состоянии при температуре от 18 до 45 °С. То есть по меньшей мере один материал-наполнитель, содержащий карбонат кальция, обрабатывают по меньшей мере одним агентом для поверхностной обработки, находящимся в расплавленном или жидком состоянии.

По меньшей мере один агент для поверхностной обработки предпочтительно имеет вязкость≤1000, предпочтительно≤900 мПа.с, более предпочтительно≤700 мПа.с, и наиболее предпочтительно≤500 мПа.с при +25 °C (± 2 °C) при измерении в соответствующем оборудовании, например, в реометре Physica MCR 300 (Paar Physica), оснащенном измерительной ячейкой TEZ 150 P-C и измерительной системой CC 28.7 при скорости сдвига 5 с-1 и при +25 °C (± 2 °C).

Следует понимать, что по меньшей мере один агент для поверхностной обработки также может быть представлен в органическом растворителе для достижения вышеуказанной вязкости. Однако органический растворитель должен иметь как можно более низкую температуру кипения во избежание энергозатратных стадий высушивания, необходимых для удаления органического растворителя. По той же причине по меньшей мере один агент для поверхностной обработки должен быть растворен в как можно меньшем количестве органического растворителя. Количество органического растворителя предпочтительно составляет менее 50% мас., более предпочтительно менее 30% мас., и наиболее предпочтительно менее 10% мас. относительно общей массы смеси, содержащей по меньшей мере один агент для поверхностной обработки и органический растворитель. Органический растворитель может быть выбран из группы растворителей, содержащих сложноэфирные и/или простые эфирные функциональные группы, ароматических растворителей, минеральных масел и их смесей. Примеры органических растворителей включают диэтиловый эфир, петролейный эфир, этилацетат, толуол, ксилол и их смеси.

Однако по меньшей мере один агент для поверхностной обработки предпочтительно представлен в неразбавленной форме, т.е. без органического растворителя.

Предусмотрено, что по меньшей мере один агент для поверхностной обработки может представлять собой любой агент для поверхностной обработки, известный специалистам в данной области техники, который может образовывать слой гидрофобного вещества на по меньшей мере части доступной площади поверхности частиц по меньшей мере одного материала-наполнителя, содержащего карбонат кальция.

В одном варианте реализации настоящего изобретения по меньшей мере один агент для поверхностной обработки на стадии b) представляет собой смесь сложных эфиров фосфорной кислоты из одного или более сложных моноэфиров фосфорной кислоты и/или одного или более сложных диэфиров фосфорной кислоты, и/или по меньшей мере одного монозамещенного янтарного ангидрида, состоящего из янтарного ангидрида, монозамещенного группой, выбранной из линейной, разветвленной и алифатической группы, имеющей общее количество атомов углерода от по меньшей мере C2 до C20 в заместителе, или циклической группы, имеющей общее количество атомов углерода от по меньшей мере C3 до C20 в заместителе.

Предпочтительно, по меньшей мере один агент для поверхностной обработки на стадии b) представляет собой смесь сложных эфиров фосфорной кислоты из одного или более сложных моноэфиров фосфорной кислоты и/или одного или более сложных диэфиров фосфорной кислоты, и/или по меньшей мере одного монозамещенного янтарного ангидрида, состоящего из янтарного ангидрида, монозамещенного группой, выбранной из линейной, разветвленной и алифатической группы, имеющей общее количество атомов углерода от по меньшей мере C2 до C20 в заместителе, или циклической группы, имеющей общее количество атомов углерода от по меньшей мере C3 до C20 в заместителе.

В одном варианте реализации по меньшей мере один агент для поверхностной обработки на стадии b) представляет собой смесь сложных эфиров фосфорной кислоты из одного или более сложных моноэфиров фосфорной кислоты и/или одного или более сложных диэфиров фосфорной кислоты.

Термин «сложный моноэфир фосфорной кислоты» в контексте настоящего изобретения относится к молекуле ортофосфорной кислоты, моноэстерифицированной молекулой спирта, выбранного из ненасыщенных или насыщенных, разветвленных или линейных, алифатических или ароматических спиртов, имеющих общее количество атомов углерода от C6 до C21, предпочтительно от C8 до C20, более предпочтительно от C8 до C18, и наиболее предпочтительно от C8 до C16 в спиртовом заместителе.

Термин «сложный диэфир фосфорной кислоты» в контексте настоящего изобретения относится к молекуле ортофосфорной кислоты, диэстерифицированной двумя молекулами спирта, выбранными из одинаковых или различных, ненасыщенных или насыщенных, разветвленных или линейных, алифатических или ароматических спиртов, имеющих общее количество атомов углерода от C6 до C21, предпочтительно от C8 до C20, более предпочтительно от C8 до C18, и наиболее предпочтительно от C8 до C16 в спиртовом заместителе.

Алкиловые сложные эфиры фосфорной кислоты хорошо известны в промышленности, в частности, в качестве поверхностно-активных веществ, смазывающих и антистатических агентов (Die Tenside; Kosswig und Stache, Carl Hanser Verlag München, 1993).

Синтез алкиловых сложных эфиров фосфорной кислоты различными способами, а также поверхностная обработка минералов алкиловыми сложными эфирами фосфорной кислоты хорошо известны специалистам в данной области техники, например, из публикаций Pesticide Formulations and Application Systems: 15й том; Collins HM, Hall FR, Hopkinson M, STP1268; опубликовано: 1996, US 3897519 A, US 4921990 A, US 4350645 A, US 6710199 B2, US 4126650 A, US 5554781 A, EP 1092000 B1 и WO 2008/023076 A1.

Предусмотрено, что выражение «один или более» сложных моноэфиров фосфорной кислоты означает, что в смеси сложных эфиров фосфорной кислоты могут присутствовать один или более видов сложных моноэфиров фосфорной кислоты.

Соответственно, следует отметить, что один или более сложных моноэфиров фосфорной кислоты могут представлять собой один вид сложного моноэфира фосфорной кислоты. Альтернативно, один или более сложных моноэфиров фосфорной кислоты могут представлять собой смесь двух или более видов сложных моноэфиров фосфорной кислоты. Например, один или более сложных моноэфиров фосфорной кислоты могут представлять собой смесь двух или трех видов сложного моноэфира фосфорной кислоты, например, два вида сложных моноэфиров фосфорной кислоты.

В одном варианте реализации настоящего изобретения один или более сложных моноэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, эстерифицированной одним спиртом, выбранным из ненасыщенных или насыщенных, разветвленных или линейных, алифатических или ароматических спиртов, имеющих общее количество атомов углерода от C6 до C21 в спиртовом заместителе. Например, один или более сложных моноэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, эстерифицированной одним спиртом, выбранным из ненасыщенных или насыщенных, разветвленных или линейных, алифатических или ароматических спиртов, имеющих общее количество атомов углерода от C8 до C20, более предпочтительно от C8 до C18, и наиболее предпочтительно от C8 до C16 в спиртовом заместителе.

В одном варианте реализации настоящего изобретения один или более сложных моноэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, эстерифицированной одним спиртом, выбранным из насыщенных и линейных или разветвленных и алифатических спиртов, имеющих общее количество атомов углерода от C6 до C21 в спиртовом заместителе. Например, один или более сложных моноэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, эстерифицированной одним спиртом, выбранным из насыщенных и линейных или разветвленных и алифатических спиртов, имеющих общее количество атомов углерода от C8 до C20, более предпочтительно от C8 до C18, и наиболее предпочтительно от C8 до C16 в спиртовом заместителе.

В одном варианте реализации настоящего изобретения один или более сложных моноэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, эстерифицированной одним спиртом, выбранным из насыщенных и линейных и алифатических спиртов, имеющих общее количество атомов углерода от C6 до C21, более предпочтительно от C8 до C20, более предпочтительно от C8 до C18, и наиболее предпочтительно от C8 до C16 в спиртовом заместителе. Альтернативно, один или более сложных моноэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, эстерифицированной одним спиртом, выбранным из насыщенных и разветвленных и алифатических спиртов, имеющих общее количество атомов углерода от C6 до C21, более предпочтительно от C8 до C20, более предпочтительно от C8 до C18, и наиболее предпочтительно от C8 до C16 в спиртовом заместителе.

В одном варианте реализации настоящего изобретения один или более сложных моноэфиров фосфорной кислоты выбраны из группы, включающей гексиловый моноэфир фосфорной кислоты, гептиловый моноэфир фосфорной кислоты, октиловый моноэфир фосфорной кислоты, 2-этилгексиловый моноэфир фосфорной кислоты, нониловый моноэфир фосфорной кислоты, дециловый моноэфир фосфорной кислоты, ундециловый моноэфир фосфорной кислоты, додециловый моноэфир фосфорной кислоты, тетрадециловый моноэфир фосфорной кислоты, гексадециловый моноэфир фосфорной кислоты и их смеси.

Например, один или более сложных моноэфиров фосфорной кислоты выбраны из группы, включающей 2-этилгексиловый моноэфир фосфорной кислоты, гексадециловый моноэфир фосфорной кислоты, гептилнониловый моноэфир фосфорной кислоты и их смеси.

Предусмотрено, что выражение «один или более» сложных диэфиров фосфорной кислоты означает, что в смеси сложных эфиров фосфорной кислоты могут присутствовать один или более видов сложных диэфиров фосфорной кислоты.

Соответственно, следует отметить, что один или более сложных диэфиров фосфорной кислоты могут представлять собой один вид сложного диэфира фосфорной кислоты. Альтернативно, один или более сложных диэфиров фосфорной кислоты могут представлять собой смесь двух или более видов сложных диэфиров фосфорной кислоты. Например, один или более сложных диэфиров фосфорной кислоты могут представлять собой смесь двух или трех видов сложного диэфира фосфорной кислоты, например, два вида сложных диэфиров фосфорной кислоты.

В одном варианте реализации настоящего изобретения один или более сложных диэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, эстерифицированной двумя спиртами, выбранными из ненасыщенных или насыщенных, разветвленных или линейных, алифатических или ароматических спиртов, имеющих общее количество атомов углерода от C6 до C21 в спиртовом заместителе. Например, один или более сложных диэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, эстерифицированной двумя жирными спиртами, выбранными из ненасыщенных или насыщенных, разветвленных или линейных, алифатических или ароматических спиртов, имеющих общее количество атомов углерода от C8 до C20, более предпочтительно от C8 до C18, и наиболее предпочтительно от C8 до C16 в спиртовом заместителе.

Предусмотрено, что два спирта, используемых для эстерификации фосфорной кислоты, могут быть независимо выбраны из одинаковых или различных, ненасыщенных или насыщенных, разветвленных или линейных, алифатических или ароматических спиртов, имеющих общее количество атомов углерода от C6 до C21 в спиртовом заместителе. Другими словами, один или более сложных диэфиров фосфорной кислоты могут содержать два заместителя, полученных из одного и того же спирта, или молекула сложного диэфира фосфорной кислоты может содержать два заместителя, полученных из разных спиртов.

В одном варианте реализации настоящего изобретения один или более сложных диэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, эстерифицированной двумя спиртами, выбранными из одинаковых или различных, насыщенных и линейных или разветвленных и алифатических спиртов, имеющих общее количество атомов углерода от C6 до C21 в спиртовом заместителе. Например, один или более сложных диэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, эстерифицированной двумя спиртами, выбранными из одинаковых или различных, насыщенных и линейных или разветвленных и алифатических спиртов, имеющих общее количество атомов углерода от C8 до C20, более предпочтительно от C8 до C18, и наиболее предпочтительно от C8 до C16 в спиртовом заместителе.

В одном варианте реализации настоящего изобретения один или более сложных диэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, эстерифицированной двумя спиртами, выбранными из одинаковых или различных, насыщенных и линейных и алифатических спиртов, имеющих общее количество атомов углерода от C6 до C21, более предпочтительно от C8 до C20, более предпочтительно от C8 до C18, и наиболее предпочтительно от C8 до C16 в спиртовом заместителе. Альтернативно, один или более сложных диэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, эстерифицированной двумя спиртами, выбранными из одинаковых или различных, насыщенных и разветвленных и алифатических спиртов, имеющих общее количество атомов углерода от C6 до C21, более предпочтительно от C8 до C20, более предпочтительно от C8 до C18, и наиболее предпочтительно от C8 до C16 в спиртовом заместителе.

В одном варианте реализации настоящего изобретения один или более сложных диэфиров фосфорной кислоты выбраны из группы, включающей гексиловый диэфир фосфорной кислоты, гептиловый диэфир фосфорной кислоты, октиловый диэфир фосфорной кислоты, 2-этилгексиловый диэфир фосфорной кислоты, нониловый диэфир фосфорной кислоты, дециловый диэфир фосфорной кислоты, ундециловый диэфир фосфорной кислоты, додециловый диэфир фосфорной кислоты, тетрадециловый диэфир фосфорной кислоты, гексадециловый диэфир фосфорной кислоты и их смеси.

Например, один или более сложных диэфиров фосфорной кислоты выбраны из группы, включающей 2-этилгексиловый диэфир фосфорной кислоты, гексадециловый диэфир фосфорной кислоты и их смеси. В одном варианте реализации настоящего изобретения один или более сложных диэфиров фосфорной кислоты представляет собой 2-октил-1-додециловый диэфир фосфорной кислоты.

В одном варианте реализации настоящего изобретения один или более сложных моноэфиров фосфорной кислоты выбраны из группы, включающей 2-этилгексиловый моноэфир фосфорной кислоты, гексадециловый моноэфир фосфорной кислоты и их смеси, и один или более сложных диэфиров фосфорной кислоты выбраны из группы, включающей 2-этилгексиловый диэфир фосфорной кислоты, гексадециловый диэфир фосфорной кислоты и их смеси.

Например, смесь сложных эфиров фосфорной кислоты содержит один моноэфир фосфорной кислоты и один диэфир фосфорной кислоты. В таком случае один моноэфир фосфорной кислоты выбран из группы, включающей 2-этилгексиловый моноэфир фосфорной кислоты и гексадециловый моноэфир фосфорной кислоты, и один диэфир фосфорной кислоты выбран из группы, включающей 2-этилгексиловый диэфир фосфорной кислоты и гексадециловый диэфир фосфорной кислоты.

Если смесь сложных эфиров фосфорной кислоты содержит один моноэфир фосфорной кислоты и один диэфир фосфорной кислоты, то предусмотрено, что спиртовые заместители в одном моноэфире фосфорной кислоты и в одном диэфире фосфорной кислоты предпочтительно являются одинаковыми. Например, смесь сложных эфиров фосфорной кислоты содержит один 2-этилгексиловый моноэфир фосфорной кислоты и один 2-этилгексиловый диэфир фосфорной кислоты. Альтернативно, смесь сложных эфиров фосфорной кислоты содержит гексадециловый моноэфир фосфорной кислоты и гексадециловый диэфир фосфорной кислоты.

В одном варианте реализации настоящего изобретения смесь сложных эфиров фосфорной кислоты содержит два или более моноэфиров фосфорной кислоты и два или более диэфиров фосфорной кислоты. В таком случае два или более моноэфиров фосфорной кислоты выбраны из группы, включающей 2-этилгексиловый моноэфир фосфорной кислоты и гексадециловый моноэфир фосфорной кислоты, и два или более диэфиров фосфорной кислоты выбраны из группы, включающей 2-этилгексиловый диэфир фосфорной кислоты и гексадециловый диэфир фосфорной кислоты.

В соответствии с одним вариантом реализации настоящего изобретения, смесь сложных эфиров фосфорной кислоты содержит один или более моноэфиров фосфорной кислоты и один или более диэфиров фосфорной кислоты в определенном молярном соотношении. В частности, молярное соотношение одного или более моноэфиров фосфорной кислоты к одному или более диэфирам фосфорной кислоты в смеси сложных эфиров фосфорной кислоты может составлять от 1:1 до 1:100.

Выражение «молярное отношение одного или более моноэфиров фосфорной кислоты к одному или более диэфирам фосфорной кислоты» в контексте настоящего изобретения относится к сумме молекулярных масс молекул моноэфиров фосфорной кислоты, деленной на сумму молекулярных масс молекул диэфиров фосфорной кислоты.

В соответствии с одним вариантом реализации, молярное отношение одного или более моноэфиров фосфорной кислоты к одному или более диэфирам фосфорной кислоты в смеси сложных эфиров фосфорной кислоты составляет от 1:1 до 1:100, предпочтительно от 1:1,1 до 1:80, более предпочтительно от 1:1,1 до 1:60, еще более предпочтительно от 1:1,1 до 1:40, еще более предпочтительно от 1:1,1 до 1:20, и наиболее предпочтительно от 1:1,1 до 1:10.

В соответствии с одним вариантом реализации настоящего изобретения,

I) один или более моноэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, моноэстерифицированной одной молекулой спирта, выбранного из ненасыщенных или насыщенных, разветвленных или линейных, алифатических или ароматических спиртов, имеющих общее количество атомов углерода от C6 до C21, предпочтительно от C8 до C20, более предпочтительно от C8 до C18, и наиболее предпочтительно от C8 до C16 в спиртовом заместителе, и/или

II) один или более диэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, диэстерифицированной двумя молекулами спирта, выбранного из одинаковых или различных, ненасыщенных или насыщенных, разветвленных или линейных, алифатических или ароматических жирных спиртов, имеющих общее количество атомов углерода от C6 до C21, предпочтительно от C8 до C20, более предпочтительно от C8 до C18, и наиболее предпочтительно от C8 до C16 в спиртовом заместителе.

В одном варианте реализации настоящего изобретения смесь сложных эфиров фосфорной кислоты дополнительно содержит один или более триэфиров фосфорной кислоты и/или фосфорную кислоту.

Термин «сложный триэфир фосфорной кислоты» в контексте настоящего изобретения относится к молекуле ортофосфорной кислоты, триэстерифицированной тремя молекулами спирта, выбранными из одинаковых или различных, ненасыщенных или насыщенных, разветвленных или линейных, алифатических или ароматических спиртов, имеющих общее количество атомов углерода от C6 до C21, предпочтительно от C8 до C20, более предпочтительно от C8 до C18, и наиболее предпочтительно от C8 до C16 в спиртовом заместителе.

Предусмотрено, что выражение «один или более» сложных триэфиров фосфорной кислоты означает, что в смеси сложных эфиров фосфорной кислоты могут присутствовать один или более видов сложных триэфиров фосфорной кислоты.

Соответственно, следует отметить, что один или более сложных триэфиров фосфорной кислоты могут представлять собой один вид сложного триэфира фосфорной кислоты. Альтернативно, один или более сложных триэфиров фосфорной кислоты могут представлять собой смесь двух или более видов сложных триэфиров фосфорной кислоты. Например, один или более сложных триэфиров фосфорной кислоты могут представлять собой смесь двух или трех видов сложного триэфира фосфорной кислоты, например, два вида сложных диэфиров фосфорной кислоты.

В одном варианте реализации настоящего изобретения один или более сложных триэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, эстерифицированной тремя спиртами, выбранными из одинаковых или различных, ненасыщенных или насыщенных, разветвленных или линейных, алифатических или ароматических спиртов, имеющих общее количество атомов углерода от C6 до C21 в спиртовом заместителе. Например, один или более сложных триэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, эстерифицированной тремя спиртами, выбранными из одинаковых или различных, ненасыщенных или насыщенных, разветвленных или линейных, алифатических или ароматических жирных спиртов, имеющих общее количество атомов углерода от C8 до C20, более предпочтительно от C8 до C18, и наиболее предпочтительно от C8 до C16 в спиртовом заместителе.

Предусмотрено, что три спирта, используемых для эстерификации фосфорной кислоты, могут быть независимо выбраны из ненасыщенных или насыщенных, разветвленных или линейных, алифатических или ароматических спиртов, имеющих общее количество атомов углерода от C6 до C21 в спиртовом заместителе. Другими словами, одна или более молекул сложных триэфиров фосфорной кислоты могут содержать три заместителя, полученных из одного и того же спирта, или молекула сложного триэфира фосфорной кислоты может содержать три заместителя, полученных из разных спиртов.

В одном варианте реализации настоящего изобретения один или более сложных триэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, эстерифицированной тремя спиртами, выбранными из одинаковых или различных, насыщенных и линейных или разветвленных и алифатических спиртов, имеющих общее количество атомов углерода от C6 до C21 в спиртовом заместителе. Например, один или более сложных триэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, эстерифицированной тремя спиртами, выбранными из одинаковых или различных, насыщенных и линейных или разветвленных и алифатических спиртов, имеющих общее количество атомов углерода от C8 до C20, более предпочтительно от C8 до C18, и наиболее предпочтительно от C8 до C16 в спиртовом заместителе.

В одном варианте реализации настоящего изобретения один или более сложных триэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, эстерифицированной тремя спиртами, выбранными из насыщенных и линейных и алифатических спиртов, имеющих общее количество атомов углерода от C6 до C21, более предпочтительно от C8 до C20, более предпочтительно от C8 до C18, и наиболее предпочтительно от C8 до C16 в спиртовом заместителе. Альтернативно, один или более сложных триэфиров фосфорной кислоты состоят из молекулы ортофосфорной кислоты, эстерифицированной тремя спиртами, выбранными из насыщенных и разветвленных и алифатических спиртов, имеющих общее количество атомов углерода от C6 до C21, более предпочтительно от C8 до C20, более предпочтительно от C8 до C18, и наиболее предпочтительно от C8 до C16 в спиртовом заместителе.

В одном варианте реализации настоящего изобретения один или более сложных триэфиров фосфорной кислоты выбраны из группы, включающей гексиловый триэфир фосфорной кислоты, гептиловый триэфир фосфорной кислоты, октиловый триэфир фосфорной кислоты, 2-этилгексиловый триэфир фосфорной кислоты, нониловый триэфир фосфорной кислоты, дециловый триэфир фосфорной кислоты, ундециловый триэфир фосфорной кислоты, додециловый триэфир фосфорной кислоты, тетрадециловый триэфир фосфорной кислоты, гексадециловый триэфир фосфорной кислоты и их смеси.

Например, один или более сложных триэфиров фосфорной кислоты выбраны из группы, включающей 2-этилгексиловый триэфир фосфорной кислоты и гексадециловый триэфир фосфорной кислоты и их смеси.

В одном варианте реализации настоящего изобретения смесь сложных эфиров фосфорной кислоты содержит один или более моноэфиров фосфорной кислоты и один или более диэфиров фосфорной кислоты, и один или более триэфиров фосфорной кислоты, и необязательно фосфорную кислоту. Например, смесь сложных эфиров фосфорной кислоты содержит один или более моноэфиров фосфорной кислоты и один или более диэфиров фосфорной кислоты, и один или более триэфиров фосфорной кислоты, и фосфорную кислоту.

Альтернативно, смесь сложных эфиров фосфорной кислоты содержит один или более моноэфиров фосфорной кислоты и один или более диэфиров фосфорной кислоты, и необязательно фосфорную кислоту. Например, смесь сложных эфиров фосфорной кислоты содержит один или более моноэфиров фосфорной кислоты и один или более диэфиров фосфорной кислоты, и фосфорную кислоту.

Если смесь сложных эфиров фосфорной кислоты содержит один или более триэфиров фосфорной кислоты, то предпочтительно, что указанная смесь сложных эфиров фосфорной кислоты содержит один или более триэфиров фосфорной кислоты в количестве≤10% мол. относительно суммы моль одного или более моноэфиров фосфорной кислоты и одного или более диэфиров фосфорной кислоты, и одного или более триэфиров фосфорной кислоты, и фосфорной кислоты. Например, смесь сложных эфиров фосфорной кислоты содержит один или более триэфиров фосфорной кислоты в количестве≤8% мол., предпочтительно≤6% мол., и более предпочтительно≤4% мол., например, от 0,1 до 4% мол. относительно суммы моль одного или более моноэфиров фосфорной кислоты и одного или более диэфиров фосфорной кислоты, и одного или более триэфиров фосфорной кислоты, и фосфорной кислоты.

Дополнительно или альтернативно, если смесь сложных эфиров фосфорной кислоты содержит фосфорную кислоту, то предпочтительно, что указанная смесь сложных эфиров фосфорной кислоты содержит фосфорную кислоту в количестве≤10% мол. относительно суммы моль одного или более моноэфиров фосфорной кислоты и одного или более диэфиров фосфорной кислоты, и одного или более триэфиров фосфорной кислоты, и фосфорной кислоты. Например, смесь сложных эфиров фосфорной кислоты содержит фосфорную кислоту в количестве≤8% мол., предпочтительно≤6% мол., и более предпочтительно≤4% мол., например, от 0,1 до 4% мол. относительно суммы моль одного или более моноэфиров фосфорной кислоты и одного или более диэфиров фосфорной кислоты, и одного или более триэфиров фосфорной кислоты, и фосфорной кислоты.

Если смесь сложных эфиров фосфорной кислоты дополнительно содержит фосфорную кислоту и один или более триэфиров фосфорной кислоты, то предпочтительно молярное отношение фосфорной кислоты к одному или более моноэфиров фосфорной кислоты и к одному или более диэфиров фосфорной кислоты, и к одному или более триэфиров фосфорной кислоты в указанной смеси сложных эфиров фосфорной кислоты составляет≤10% мол. :≤40% мол. :≥40% мол. :≤10% мол. относительно суммы моль одного или более моноэфиров фосфорной кислоты и одного или более диэфиров фосфорной кислоты, и одного или более триэфиров фосфорной кислоты, и фосфорной кислоты.

Выражение «молярное отношение фосфорной кислоты к одному или более моноэфирам фосфорной кислоты и к одному или более диэфирам фосфорной кислоты, и к одному или более триэфирам фосфорной кислоты» в контексте настоящего изобретения относится к отношению суммы молекулярных масс фосфорной кислоты к сумме молекулярных масс молекул моноэфиров фосфорной кислоты и к сумме молекулярных масс молекул диэфиров фософрной кислоты, и к сумме молекулярных масс молекул триэфиров фосфорной кислоты.

Способы получения продукта на основе материала-наполнителя с обработанной поверхностью, обработанного смесью по меньшей мере одного сложного эфира фосфорной кислоты, и подходящие соединения для нанесения покрытия описаны, например, в публикации EP 2 770 017 A1, содержание которой включено в настоящий документ посредством ссылки.

Дополнительно или альтернативно, по меньшей мере один агент для поверхностной обработки на стадии b) представляет собой по меньшей мере один монозамещенный янтарный ангидрид, состоящий из янтарного ангидрида, монозамещенного группой, выбранной из линейной, разветвленной, алифатической и циклической группы, содержащей общее количество атомов углерода от по меньшей мере C2 до C20 в указанном заместителе.

В одном варианте реализации по меньшей мере один агент для поверхностной обработки на стадии b), который представляет собой по меньшей мере один монозамещенный янтарный ангидрид, представлен в растворителе, предпочтительно в органическом растворителе. Альтернативно, по меньшей мере один агент для поверхностной обработки на стадии b), который представляет собой по меньшей мере один монозамещенный янтарный ангидрид, представлен в воде в качестве растворителя.

Предусмотрено, что по меньшей мере один монозамещенный янтарный ангидрид представляет собой агент для поверхностной обработки и состоит из янтарного ангидрида, монозамещенного группой, выбранной из любой линейной, разветвленной, алифатической и циклической группы, содержащей общее количество атомов углерода от C2 до C20 в указанном заместителе.

В одном варианте реализации настоящего изобретения по меньшей мере один монозамещенный янтарный ангидрид состоит из янтарного ангидрида, монозамещенного группой, выбранной из линейной, разветвленной, алифатической и циклической группы, содержащей общее количество атомов углерода от C3 до C20 в указанном заместителе. Например, по меньшей мере один монозамещенный янтарный ангидрид состоит из янтарного ангидрида, монозамещенного группой, выбранной из линейной, разветвленной, алифатической и циклической группы, содержащей общее количество атомов углерода от C4 до C20 в указанном заместителе.

В одном варианте реализации настоящего изобретения по меньшей мере один монозамещенный янтарный ангидрид состоит из янтарного ангидрида, монозамещенного одной группой, представляющей собой линейную и алифатическую группу, содержащую общее количество атомов углерода от C2 до C20, предпочтительно от C3 до C20, и наиболее предпочтительно от C4 до C20 в указанном заместителе. Дополнительно или альтернативно, по меньшей мере один монозамещенный янтарный ангидрид состоит из янтарного ангидрида, монозамещенного одной группой, представляющей собой разветвленную и алифатическую группу, содержащую общее количество атомов углерода от C2 до C20, предпочтительно от C3 до C20, и наиболее предпочтительно от C4 до C20 в указанном заместителе.

Так, предпочтительно, что по меньшей мере один монозамещенный янтарный ангидрид состоит из янтарного ангидрида, монозамещенного одной группой, представляющей собой линейную или разветвленную алкильную группу, содержащую общее количество атомов углерода от C2 до C20, предпочтительно от C3 до C20, и наиболее предпочтительно от C4 до C20 в указанном заместителе.

Например, по меньшей мере один монозамещенный янтарный ангидрид состоит из янтарного ангидрида, монозамещенного одной группой, представляющей собой линейную алкильную группу, содержащую общее количество атомов углерода от C2 до C20, предпочтительно от C3 до C20, и наиболее предпочтительно от C4 до C20 в указанном заместителе. Дополнительно или альтернативно, по меньшей мере один монозамещенный янтарный ангидрид состоит из янтарного ангидрида, монозамещенного одной группой, представляющей собой разветвленную алкильную группу, содержащую общее количество атомов углерода от C2 до C20, предпочтительно от C3 до C20, и наиболее предпочтительно от C4 до C20 в указанном заместителе.

Термин «алкил» в контексте настоящего изобретения относится к линейному или разветвленному насыщенному органическому соединению, состоящему из углерода и водорода. Другими словами, «янтарный ангидрид, монозамещенный алкилом» состоит из линейной или разветвленной насыщенной углеводородной цепи, содержащей подвешенную группу янтарного ангидрида.

В одном варианте реализации настоящего изобретения по меньшей мере один монозамещенный янтарный ангидрид представляет собой по меньшей мере один янтарный ангидрид, монозамещенный линейным или разветвленным алкилом. Например, по меньшей мере один янтарный ангидрид, монозамещенный алкилом, выбран из группы, содержащей этил-янтарный ангидрид, пропил-янтарный ангидрид, бутил-янтарный ангидрид, триизобутил-янтарный ангидрид, пентил-янтарный ангидрид, гексил-янтарный ангидрид, гептил-янтарный ангидрид, октил-янтарный ангидрид, нонил-янтарный ангидрид, децил-янтарный ангидрид, додецил-янтарный ангидрид, гексадеканил-янтарный ангидрид, октадеканил-янтарный ангидрид и их смеси.

Соответственно, предусмотрено, что, например, термин «бутил-янтарный ангидрид» включает линейные и разветвленные бутил-янтарные ангидриды. Одним конкретным примером линейных бутил-янтарных ангидридов является н-бутил-янтарный ангидрид. Конкретные примеры разветвленных бутил-янтарных ангидридов представляют собой изо-бутил-янтарный ангидрид, втор-бутил-янтарный ангидрид и/или трет-бутил-янтарный ангидрид.

Кроме того, предусмотрено, что, например, термин «гексадеканил-янтарный ангидрид» включает линейные и разветвленные гексадеканил-янтарные ангидриды. Одним конкретным примером линейных гексадеканил-янтарных ангидридов является н-гексадеканил-янтарный ангидрид. Конкретные примеры разветвленных гексадеканил-янтарных ангидридов представляют собой 14-метилпентадеканил-янтарный ангидрид, 13-метилпентадеканил-янтарный ангидрид, 12-метилпентадеканил-янтарный ангидрид, 11-метилпентадеканил-янтарный ангидрид, 10-метилпентадеканил-янтарный ангидрид, 9-метилпентадеканил-янтарный ангидрид, 8-метилпентадеканил-янтарный ангидрид, 7-метилпентадеканил-янтарный ангидрид, 6-метилпентадеканил-янтарный ангидрид, 5-метилпентадеканил-янтарный ангидрид, 4-метилпентадеканил-янтарный ангидрид, 3-метилпентадеканил-янтарный ангидрид, 2-метилпентадеканил-янтарный ангидрид, 1-метилпентадеканил-янтарный ангидрид, 13-этилбутадеканил-янтарный ангидрид, 12-этилбутадеканил-янтарный ангидрид, 11-этилбутадеканил-янтарный ангидрид, 10-этилбутадеканил-янтарный ангидрид, 9-этилбутадеканил-янтарный ангидрид, 8-этилбутадеканил-янтарный ангидрид, 7-этилбутадеканил-янтарный ангидрид, 6-этилбутадеканил-янтарный ангидрид, 5-этилбутадеканил-янтарный ангидрид, 4-этилбутадеканил-янтарный ангидрид, 3-этилбутадеканил-янтарный ангидрид, 2-этилбутадеканил-янтарный ангидрид, 1-этилбутадеканил-янтарный ангидрид, 2-бутилдодеканил-янтарный ангидрид, 1-гексилдеканил-янтарный ангидрид, 1-гексил-2-деканил-янтарный ангидрид, 2-гексилдеканил-янтарный ангидрид, 6,12-диметилбутадеканил-янтарный ангидрид, 2,2-диэтилдодеканил-янтарный ангидрид, 4,8,12-триметилтридеканил-янтарный ангидрид, 2,2,4,6,8-пентаметилундеканил-янтарный ангидрид, 2-этил-4-метил-2-(2-метилпентил)гептил-янтарный ангидрид и/или 2-этил-4,6-диметил-2-пропилнонил-янтарный ангидрид.

Кроме того, предусмотрено, что, например, термин «октадеканил-янтарный ангидрид» включает линейные и разветвленные октадеканил-янтарные ангидриды. Одним конкретным примером линейных октадеканил-янтарных ангидридов является н-октадеканил-янтарный ангидрид. Конкретные примеры разветвленных гексадеканил-янтарных ангидридов представляют собой 16-метилгептадеканил-янтарный ангидрид, 15-метилгептадеканил-янтарный ангидрид, 14-метилгептадеканил-янтарный ангидрид, 13-метилгептадеканил-янтарный ангидрид, 12-метилгептадеканил-янтарный ангидрид, 11-метилгептадеканил-янтарный ангидрид, 10-метилгептадеканил-янтарный ангидрид, 9-метилгептадеканил-янтарный ангидрид, 8-метилгептадеканил-янтарный ангидрид, 7-метилгептадеканил-янтарный ангидрид, 6-метилгептадеканил-янтарный ангидрид, 5-метилгептадеканил-янтарный ангидрид, 4-метилгептадеканил-янтарный ангидрид, 3-метилгептадеканил-янтарный ангидрид, 2-метилгептадеканил-янтарный ангидрид, 1-метилгептадеканил-янтарный ангидрид, 14-этилгексадеканил-янтарный ангидрид, 13-этилгексадеканил-янтарный ангидрид, 12-этилгексадеканил-янтарный ангидрид, 11-этилгексадеканил-янтарный ангидрид, 10-этилгексадеканил-янтарный ангидрид, 9-этилгексадеканил-янтарный ангидрид, 8-этилгексадеканил-янтарный ангидрид, 7-этилгексадеканил-янтарный ангидрид, 6-этилгексадеканил-янтарный ангидрид, 5-этилгексадеканил-янтарный ангидрид, 4-этилгексадеканил-янтарный ангидрид, 3-этилгексадеканил-янтарный ангидрид, 2-этилгексадеканил-янтарный ангидрид, 1-этилгексадеканил-янтарный ангидрид, 2-гексилдодеканил-янтарный ангидрид, 2-гептилундеканил-янтарный ангидрид, изо-октадеканил-янтарный ангидрид и/или 1-октил-2-деканил-янтарный ангидрид.

В одном варианте реализации настоящего изобретения по меньшей мере один янтарный ангидрид, монозамещенный алкилом, выбран из группы, содержащей бутил-янтарный ангидрид, гексил-янтарный ангидрид, гептил-янтарный ангидрид, октил-янтарный ангидрид, гексадеканил-янтарный ангидрид, октадеканил-янтарный ангидрид и их смеси.

В одном варианте реализации настоящего изобретения по меньшей мере один монозамещенный янтарный ангидрид представляет собой один тип янтарного ангидрида, монозамещенного алкилом. Например, один янтарный ангидрид, монозамещенный алкилом, представляет собой бутил-янтарный ангидрид. Альтернативно, один янтарный ангидрид, монозамещенный алкилом, представляет собой гексил-янтарный ангидрид. Альтернативно, один янтарный ангидрид, монозамещенный алкилом, представляет собой гептил-янтарный ангидрид или октил-янтарный ангидрид. Альтернативно, один янтарный ангидрид, монозамещенный алкилом, представляет собой гексадеканил-янтарный ангидрид. Например, один янтарный ангидрид, монозамещенный алкилом, представляет собой линейный гексадеканил-янтарный ангидрид, такой как н-гексадеканил-янтарный ангидрид или разветвленный гексадеканил-янтарный ангидрид, такой как 1-гексил-2-деканил-янтарный ангидрид. Альтернативно, один янтарный ангидрид, монозамещенный алкилом, представляет собой октадеканил-янтарный ангидрид. Например, один янтарный ангидрид, монозамещенный алкилом, представляет собой линейный октадеканил-янтарный ангидрид, такой как н-октадеканил-янтарный ангидрид или разветвленный октадеканил-янтарный ангидрид, такой как изо-октадеканил-янтарный ангидрид или 1-октил-2-деканил-янтарный ангидрид.

В одном варианте реализации настоящего изобретения один янтарный ангидрид, монозамещенный алкилом, представляет собой бутил-янтарный ангидрид, такой как н-бутил-янтарный ангидрид.

В одном варианте реализации настоящего изобретения по меньшей мере один монозамещенный янтарный ангидрид представляет собой смесь двух или более типов янтарных ангидридов, монозамещенных алкилом. Например, по меньшей мере один монозамещенный янтарный ангидрид представляет собой смесь двух или трех типов янтарных ангидридов, монозамещенных алкилом.

В одном варианте реализации настоящего изобретения по меньшей мере один монозамещенный янтарный ангидрид состоит из янтарного ангидрида, монозамещенного одной группой, представляющей собой линейную или разветвленную алкенильную группу, содержащую общее количество атомов углерода от C2 до C20, предпочтительно от C3 до C20, и наиболее предпочтительно от C4 до C20 в указанном заместителе.

Термин «алкенил» в контексте настоящего изобретения относится к линейному или разветвленному ненасыщенному органическому соединению, состоящему из углерода и водорода. Указанное органическое соединение дополнительно содержит по меньшей мере одну двойную связь в указанном заместителе, предпочтительно одну двойную связь. Другими словами, «янтарный ангидрид, монозамещенный алкенилом» состоит из линейной или разветвленной ненасыщенной углеводородной цепи, содержащей подвешенную группу янтарного ангидрида. Предусмотрено, что термин «алкенил» в контексте настоящего изобретения включает цис- и транс-изомеры.

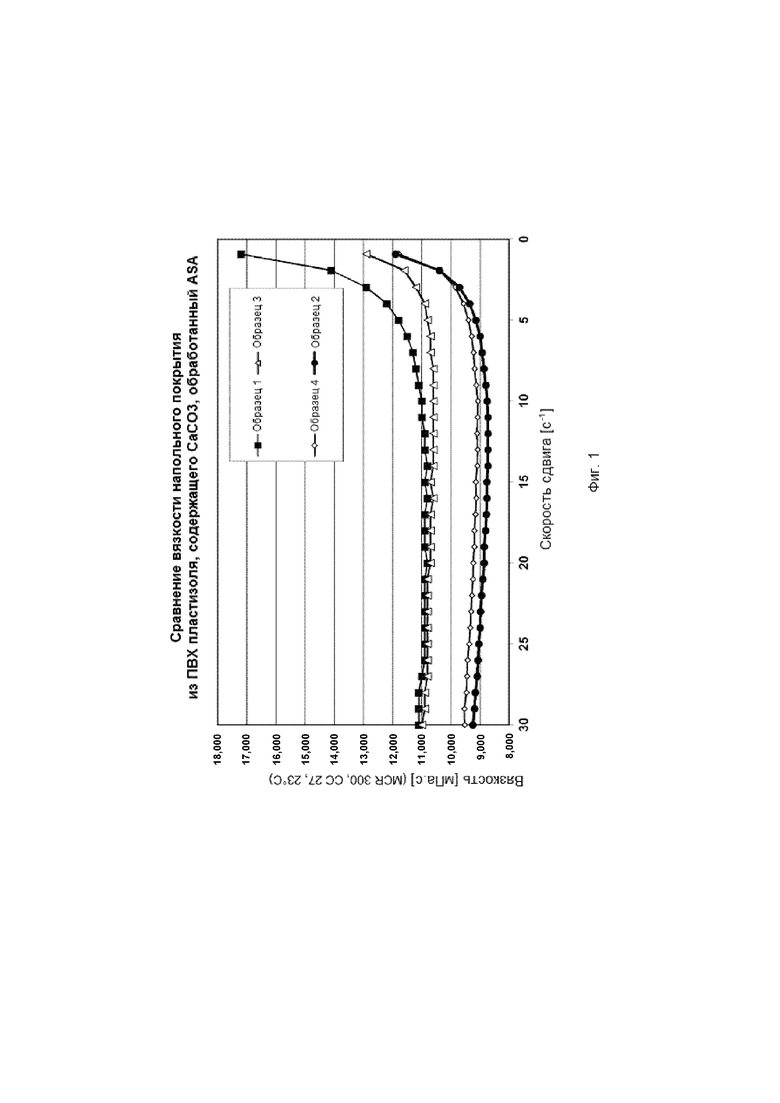

В одном варианте реализации настоящего изобретения по меньшей мере один монозамещенный янтарный ангидрид представляет собой по меньшей мере один янтарный ангидрид, монозамещенный линейным или разветвленным алкенилом. Например, по меньшей мере один янтарный ангидрид, монозамещенный алкенилом, выбран из группы, содержащей этенил-янтарный ангидрид, пропенил-янтарный ангидрид, бутенил-янтарный ангидрид, триизобутенил-янтарный ангидрид, пентенил-янтарный ангидрид, гексенил-янтарный ангидрид, гептенил-янтарный ангидрид, октенил-янтарный ангидрид, ноненил-янтарный ангидрид, деценил-янтарный ангидрид, додеценил-янтарный ангидрид, гексадеценил-янтарный ангидрид, октадеценил-янтарный ангидрид и их смеси.