Настоящее изобретение относится к способу получения титансодержащего цеолитного материала, имеющего каркасную структуру MWW, и новому титансодержащему цеолитному материалу, содержащему каркасную структуру MWW. Кроме того, настоящее изобретение относится к предпочтительным вариантам использования данного нового титансодержащего цеолитного материала, имеющего каркасную структуру MWW.

Цеолиты широко используются в химической промышленности, например, в качестве гетерогенных катализаторов для различных химических и нефтехимических процессов. Известно, что катализаторы на основе титансодержащих цеолитных материалов, таких как цеолитные материалы, имеющие каркасную структуру MWW, являются эффективными катализаторами, например, для реакций эпоксидирования.

Такие реакции эпоксидирования, как правило, проводят в лабораторных масштабах, в масштабах опытной установки, а также в промышленных масштабах. В частности, применительно к процессам в масштабах опытной установки и в промышленных масштабах, в которых используются сравнительно большие количества титансодержащих цеолитных материалов, имеющих каркасную структуру MWW, в целом желательно получать титансодержащие цеолитные материалы, имеющие структуру MWW, экологически и экономически выгодным способом.

Способ получения титансодержащего цеолитного материала описан в ЕР 1485321 A1. Согласно этому способу борсодержащий цеолитный материал, имеющий каркасную структуру MWW, деборируют путем обработки кислотой с последующим введением титана в деборированный цеолитный материал. Согласно этому документу полученный титансодержащий цеолитный материал выделяют из соответствующей суспензии путем фильтрации перед стадией сушки.

Кроме того, в WO 02/28774 A2 описан способ получения титансодержащего цеолитного материала, имеющего каркасную структуру MWW. В процессе получения материала проводят стадия фильтрации для выделения титансодержащего цеолитного материала, имеющего каркасную структуру MWW, из маточного раствора.

В источнике Chemistry of Materials 24 (2012), стр. 4371-4374 описан способ получения титансодержащего цеолитного материала, имеющего каркасную структуру MWW. Согласно этому способу борсодержащий цеолитный материал, имеющий каркасную структуру MWW, деборируют путем обработки кислотой. После включения титана в деборированный материал выделяют титансодержащий цеолитный материал из маточного раствора путем фильтрования. Кроме того, описан способ получения титансодержащего цеолитного материала, имеющего вытянутую слоистую структуру. Согласно этому способу получают не содержащий бор цеолитный материал, имеющий каркасную структуру ITQ-1, а затем осуществляют гидротермальное включение титана, после чего титансодержащий цеолитный материал выделяют из маточного раствора путем фильтрования.

В соответствии с уровнем техники время кристаллизации титансодержащего цеолитного материала обычно сравнительно большое. Кроме того, отделение цеолитного материала посредством фильтрации обычно увеличивает общую продолжительность процесса получения. Таким образом, задачей настоящего изобретения является разработка способа получения титансодержащего цеолитного материала, имеющего каркасную структуру MWW, так, чтобы этот способ лучше подходил, в частности, для производства в промышленных масштабах.

Неожиданно было обнаружено, что использование определенного количества соединения-шаблона в процессе гидротермального включения титана в деборированный материал, обладающего каркасной структурой MWW, позволяет уменьшить время кристаллизации и, таким образом, предложить обладающий преимуществами способ. Кроме того, было установлено, что это определенное количество соединения-шаблона относительно мало по сравнению с соответствующим количеством, известным из уровня техники. Поэтому способ согласно настоящему изобретению позволяет уменьшить не только время кристаллизации, но и относительное количество соединения-шаблона, таким образом, привнося преимущества в весь способ. Также было установлено, что для получения титансодержащего цеолитного материала, обладающего каркасной структурой MWW, не обязательно подвергать маточный раствор, полученный в соответствии со способом данного изобретения и содержащий указанный материал, фильтрации, а указанный маточный раствор можно непосредственно подвергать сушке распылением. Таким образом, предлагается способ, в котором выделение титан-содержащего цеолитного материала с каркасной структурой MWW из маточного раствора и сушка указанного материала объединены в одной стадии, и подобное сочетание стадий также добавляет преимущества данному способу.

Кроме того, было установлено, что согласно предпочтительному способу получения деборированного цеолитного материала, имеющего каркасную структуру MWW, можно получить дополнительные преимущества, если перед фильтрацией деборированного цеолитного материала, имеющего каркасную структуру MWW, регулировать рН суспензии, содержащей цеолитный материал, имеющий каркасную структуру MWW, так что эта обработка кислотой улучшает характеристики фильтрации цеолитного материала, имеющего каркасную структуру MWW, и придает дополнительные преимущества способу в целом.

Также неожиданно было обнаружено, что новый и обладающий преимуществами способ также обеспечивает получение нового цеолитного материала, имеющего каркасную структуру MWW, отличающегося от известных цеолитных материалов, имеющих каркасную структуру MWW, физическими параметрами и улучшенными каталитическими свойствами.

Кроме того, настоящее изобретение относится к способу получения титансодержащего цеолитного материала, имеющего каркасную структуру MWW, включающему

(i) обеспечение цеолитного материала, имеющего каркасную структуру MWW, содержащего SiO2 и В2О3, в котором молярное отношение B2O3:SiO2 составляет не более 0,02:1, а по меньшей мере 99 мас. % каркасной структуры MWW состоит из В2О3 и SiO2;

(ii) включение титана в цеолитный материал согласно (i), включающее:

(11.1) получение водной смеси для синтеза, содержащей цеолитный материал согласно (i), соединение-шаблон MWW и источник титана, в которой молярное соотношение соединения-шаблона MWW и Si, рассчитываемое по SiO2 и согласно содержанию в цеолитном материале согласно (i), находится в диапазоне от 0,5:1 до 1,4:1;

(11.2) гидротермальный синтез титансодержащего цеолитного материала, обладающего каркасной структурой MWW, из водной смеси для синтеза, полученной на стадии (ii.1), с получением маточного раствора, содержащего титансодержащий цеолитный материал, имеющий каркасную структуру MWW;

(iii) распылительную сушку маточного раствора, полученного на стадии (ii.2) и содержащего титансодержащий цеолитный материал, имеющий каркасную структуру MWW.

Кроме того, настоящее изобретение относится к распылительному порошку, содержащему титансодержащий цеолитный материал, имеющий каркасную структуру MWW, в котором по меньшей мере 99 мас. % каркасной структуры состоит из титана, кремния и кислорода, по меньшей мере 99 мас. % распылительного порошка состоит из титансодержащего цеолитного материала, имеющего каркасную структуру MWW, параметр кристаллической решетки с титансодержащего цеолитного материала, имеющего каркасную структуру MWW, равен (25,2±0,2) ангстрем при определении с помощью рентгеновской дифракции (XRD), и, предпочтительно, UV/VIS-спектр титансодержащего цеолитного материала, имеющего каркасную структуру MWW, имеет полосу с максимумом в диапазоне от 200 до 220 нм и не имеет полосу с максимумом в диапазоне значений по меньшей мере 250 нм.

Краткое описание чертежей

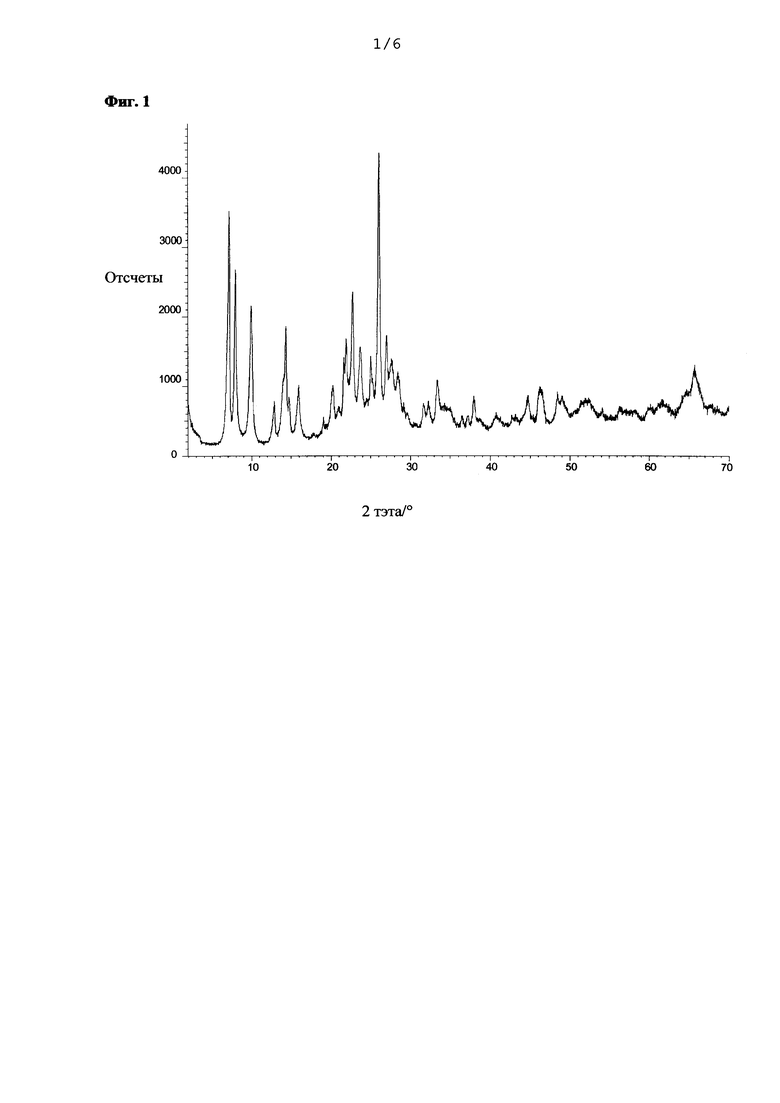

На Фиг. 1 приведена дифракционная рентгенограмма (альфа-излучение, медь К) распылительного порошка, полученного в соответствии с Примером 1. На оси x указаны значения угла (2 тэта), а на оси y - интенсивность (Лин. (отсчеты)). Измерения проводили с использованием дифрактометра D8 Advance series 2 компании Bruker AXS. Дифрактометр был настроен таким образом, что раскрыв апертуры дивергенции равнялся 0,1° и применялся детектор Lynxeye.

На Фиг. 2 изображен UV/VIS-спектр распылительного порошка, полученного в соответствии с Примером 1. Измерения выполняли с помощью спектрофотометра Perkin Elmer Lambda 900 со 150 мм фотометрическим шаром. В качестве базовых значений использовали стандарты отражения белого света Spectralon. На оси x отображаются значения длины волны (нм).

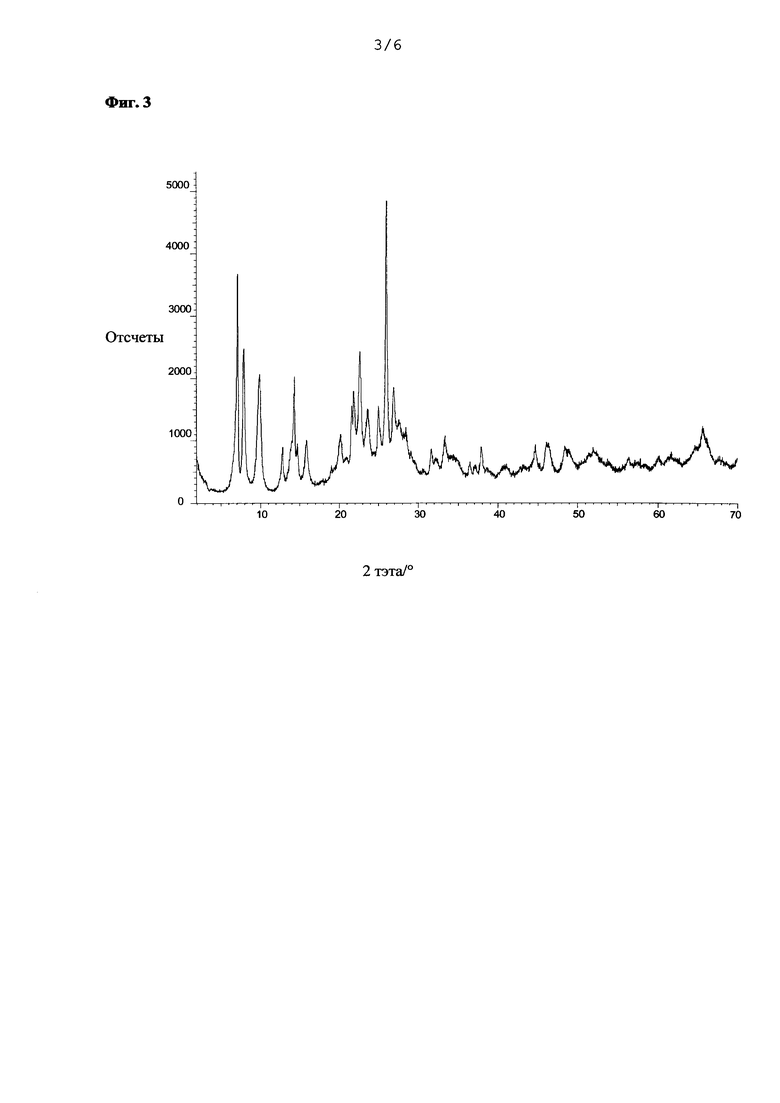

На Фиг. 3 приведена дифракционная рентгенограмма (альфа-излучение, медь К) распылительного порошка, полученного в соответствии с Примером 2. На оси x указаны значения угла (2 тэта), а на оси y - интенсивность (Лин. (отсчеты)). Измерения проводили с использованием дифрактометра D8 Advance series 2 компании Bruker AXS. Дифрактометр был настроен таким образом, что раскрыв апертуры дивергенции равнялся 0,1° и применялся детектор Lynxeye.

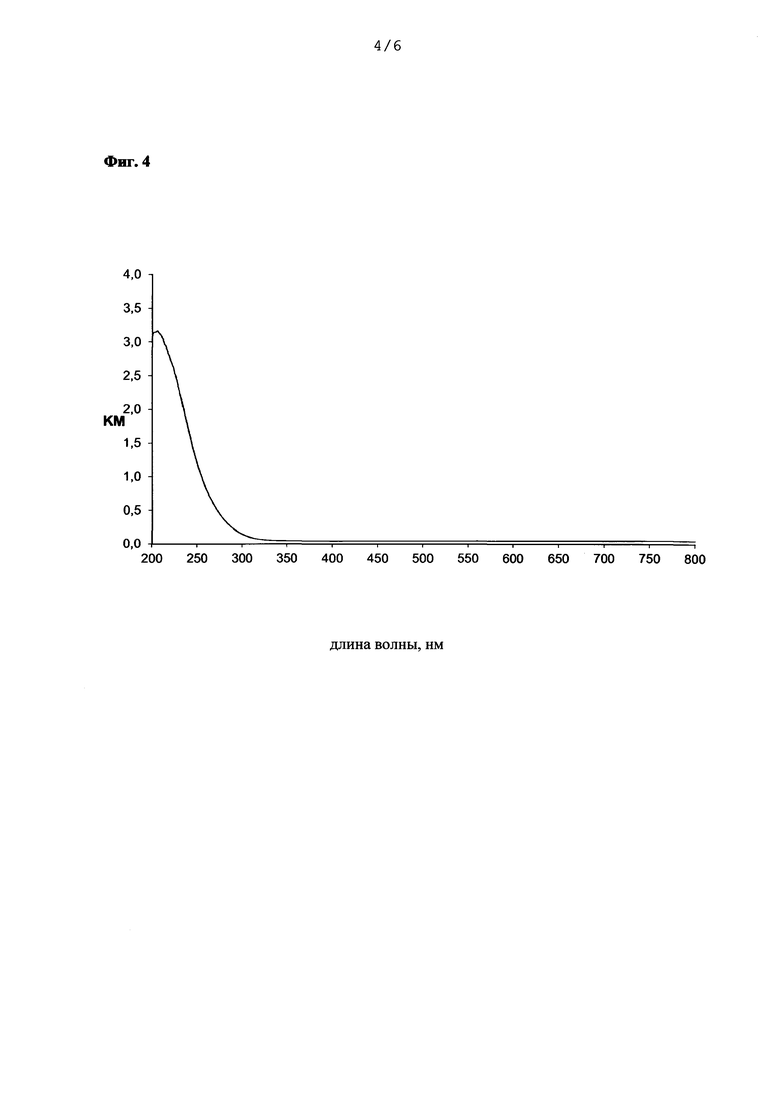

На Фиг. 4 изображен UV/VIS-спектр распылительного порошка, полученного в соответствии с Примером 2. Измерения выполняли с помощью спектрофотометра Perkin Elmer Lambda 900 со 150 мм фотометрическим шаром. В качестве базовых значений использовали стандарты отражения белого света Spectralon. На оси x отображаются значения длины волны (нм).

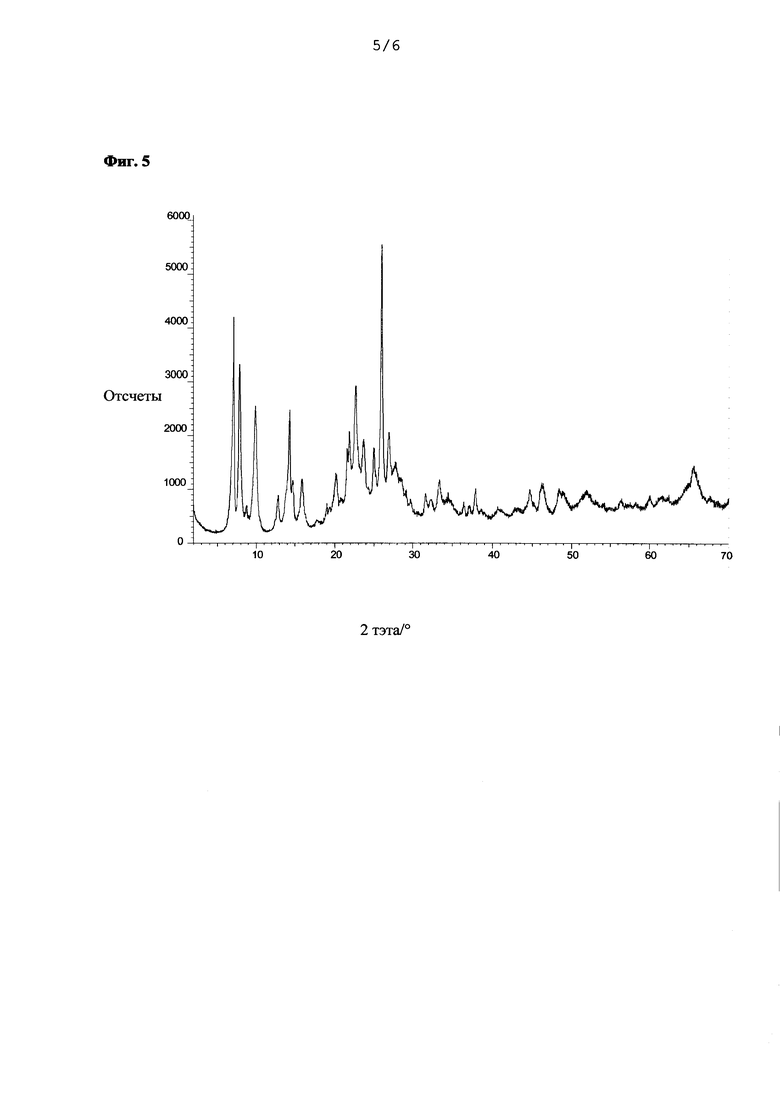

На Фиг. 5 приведена дифракционная рентгенограмма (альфа-излучение, медь К) распылительного порошка, полученного в соответствии со Сравнительным примером 1. На оси x указаны значения угла (2 тэта), а на оси y - интенсивность (Лин. (отсчеты)). Измерения проводили с использованием дифрактометра D8 Advance series 2 компании Bruker AXS. Дифрактометр был настроен таким образом, что раскрыв апертуры дивергенции равнялся 0,1° и применялся детектор Lynxeye.

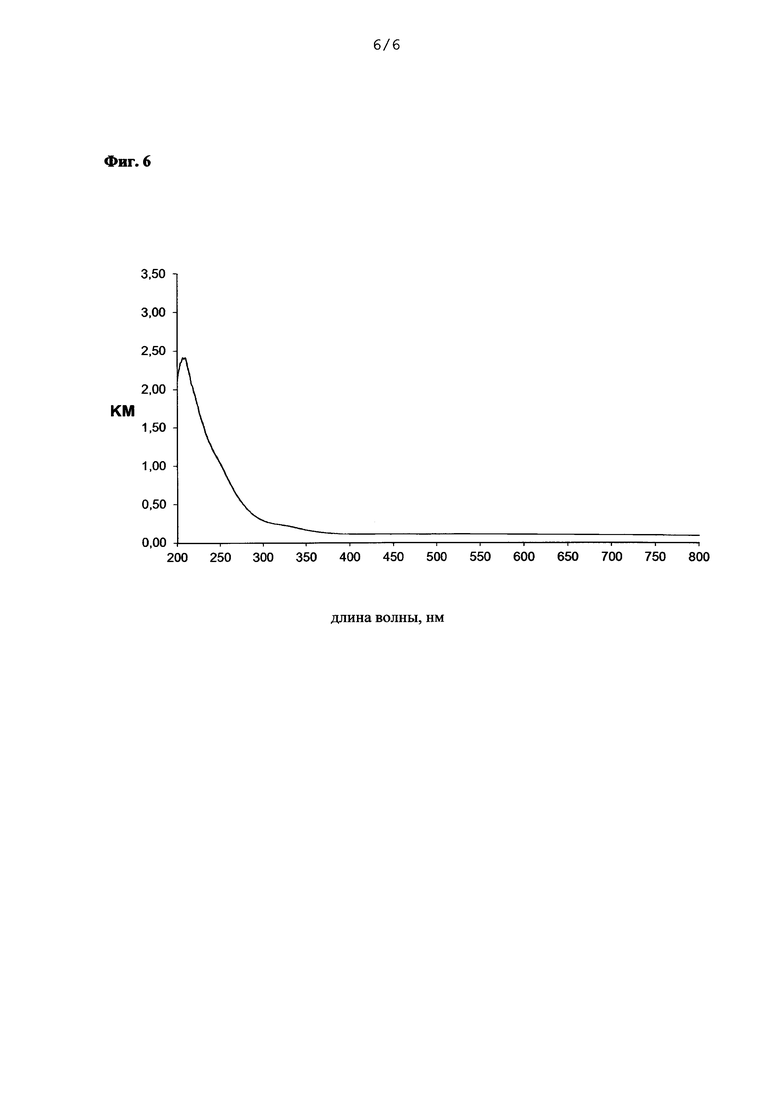

На Фиг. 6 изображен UV/VIS-спектр распылительного порошка, полученного в соответствии со Сравнительным примером 1. Измерения выполняли с помощью спектрофотометра Perkin Elmer Lambda 900 со 150 мм фотометрическим шаром. В качестве базовых значений использовали стандарты отражения белого света Spectralon. На оси x отображаются значения длины волны (нм).

Стадия (i)

В соответствии со стадией (i) способа согласно изобретению обеспечивается цеолитный материал, имеющий каркасную структуру MWW, содержащий SiO2 и В2О3, в котором молярное отношение B2O3:SiO2 составляет не более 0,02:1, а по меньшей мере 99 мас. % каркасной структуры MWW состоит из В2О3 и SiO2.

В целом, нет никаких конкретных ограничений относительно способа получения указанного цеолитного материала, имеющего каркасную структуру MWW. Например, можно приобрести подходящий коммерчески доступный цеолитный материал, имеющий каркасную структуру MWW. Кроме того, например, могут использоваться любые возможные способы синтеза такого цеолитного материала. Предпочтительно цеолитный материал получают на стадии (i) способом, включающим гидротермальный синтез предшественника борсодержащего цеолитного материала, имеющего каркасную структуру MWW, которая наиболее предпочтительно не содержит алюминий или по существу не содержит алюминий, т.е. содержит алюминий только в следовых количествах в виде примесей, из подходящих источников SiO2 и В2О3 в присутствии подходящего соединения-шаблона, также называемого здесь структурно направляющим агентом, с последующим выделением и обжигом для получения борсодержащего цеолитного материала из маточного раствора и дальнейшим деборированием борсодержащего цеолитного материала.

Предпочтительно, цеолитный материал, имеющий каркасную структуру MWW, получают на стадии (i) способом, включающим

(a) гидротермальный синтез предшественника B-MWW, содержащего SiO2 и В2О3, с молярным соотношением B2O3:SiO2 более чем 0,02:1 из смеси для синтеза, содержащей источник кремния, источник бора и соединение-шаблон MWW, с получением предшественника B-MWW в маточном растворе;

(b) выделение предшественника B-MWW из маточного раствора и обжиг выделенного предшественника B-MWW с получением B-MWW;

(c) деборирование B-MWW, полученного на стадии (b), путем обработки B-MWW с системой жидкого растворителя с получением цеолитного материала, имеющего каркасную структуру MWW, и молярное отношение B2O3:SiO2 не больше 0,02:1, и по меньшей мере частичного выделения цеолитного материала из системы жидкого растворителя.

Что касается источника кремния, используемого на стадии (а), никаких особых ограничений не существует. Предпочтительно, источник кремния представляет собой пирогенный диоксид кремния, смесь двух или более из пирогенного диоксида кремния, коллоидного кремнезема, такого как стабилизированный аммиаком коллоидный кремнезем, смесь двух или более из коллоидного кремнезема или смесь по меньшей мере одного пирогенного диоксида кремния и по меньшей мере одного коллоидного кремнезема. Предпочтительно источник кремния содержит коллоидный кремнезем, более предпочтительно стабилизированный аммиаком коллоидный кремнезем. Более предпочтительно источник кремния содержит коллоидный кремнезем, более предпочтительно стабилизированный аммиаком коллоидный кремнезем.

Что касается источника бора, используемого на стадии (а), никаких особых ограничений не существует. Предпочтительно, источником бора служит борная кислота, борат, в частности, водорастворимый борат, галогенид бора, оксид бора (B2O3) или смесь двух или более из них, причем особенно предпочтительной является борная кислота.

Что касается соединения-шаблона MWW, используемого на стадии (а), никаких особых ограничений не существует при условии получения предшественника B-MWW. Предпочтительно, соединение-шаблон MWW выбирают из группы, состоящей из пиперидина, гексаметиленимина, N,N,N,N',N',N'-гексаметил-1,5-пентандиаммония иона, 1,4-бис(N-метилпирролидиний)бутана, гидроксида октилтриметиламмония, гидроксида гептилтриметиламмония, гидроксида гексилтриметиламмония, N,N,N-триметил-1-адамантиламмония гидроксида и смеси двух или более из них. Соединение-шаблон MWW предпочтительно является пиперидином.

Таким образом, на стадии (а) источник кремния является стабилизированным аммиаком коллоидным кремнеземом, источник бора - борной кислотой, а соединение-шаблон MWW выбирают из группы, состоящей из пиперидина, гексаметиленимина, N,N,N,N',N',N'-гексаметил-1,5-пентандиаммония иона, 1,4-бис(N-метилпирролидиний)бутана, гидроксида октилтриметиламмония, гидроксида гептилтриметиламмония, гидроксида гексилтриметиламмония и смеси двух или более из них, причем соединение-шаблон MWW предпочтительно является пиперидином.

Что касается количества источника кремния и источника бора, используемых на стадии (а), никаких особых ограничений не существует при условии получения предшественника B-MWW. Предпочтительно, мольное соотношение В, в пересчете на В2О3 и содержание в источнике бора, и Si, в пересчете на SiO2 и содержание в источнике Si, составляет по меньшей мере 0,25:1, предпочтительно в диапазоне от 0,3:1 до 1:1, более предпочтительно от 0,4:1 до 0,8:1, более предпочтительно от 0,4:1 до 0,6:1, более предпочтительно от 0,45:1 до 0,55:1, более предпочтительно от 0,47:1 до 0,52:1.

Что касается количества источника кремния и соединения-шаблона MWW, используемых на стадии (а), никаких особых ограничений не существует при условии получения предшественника B-MWW. Предпочтительно, на стадии (а) молярное соотношение соединения-шаблона MWW и Si, в пересчете на SiO2 и содержание в источнике Si, находится в диапазоне от 0,5:1 до 1,7:1, предпочтительно от 1,0:1 до 1,5:1, более предпочтительно от 1,1:1 до 1,3:1.

Что касается количества источника кремния и воды на стадии (а), никаких особых ограничений не существует при условии получения предшественника B-MWW. Предпочтительно, на стадии (а) молярное соотношение Н2О и Si, в пересчете на SiO2 и содержание в источнике Si, находится в диапазоне от 12:1 до 20:1, предпочтительно от 13:1 до 18:1, более предпочтительно от 14:1 до 16:1.

Согласно (а) водную смесь для синтеза предпочтительно подвергают гидротермальному синтезу под собственным давлением, в ходе которого происходит кристаллизация предшественника B-MWW. На стадии (а) время кристаллизации предпочтительно находится в диапазоне от 1 до 8 дней, более предпочтительно от 2 до 5 дней. Для обеспечения кристаллизации можно использовать по меньшей мере один подходящий затравочный материал, такой как цеолитный материал, имеющий каркасную структуру MWW. При использовании затравочного материала можно ожидать достижения времени кристаллизации менее 24 часов. Предпочтительно, согласно способу данного изобретения, затравочный материал не используется. В процессе гидротермального синтеза на стадии (а) возможно перемешивание кристаллизационной смеси. Скорость перемешивания может выбираться подходящим образом, например, в зависимости от объема водной смеси для синтеза, количества используемых исходных материалов, требуемой температуры и т.д. Например, скорость перемешивания находится в диапазоне от 40 до 300 об/мин (оборотов в минуту), в частности, от 50 до 250 об/мин. Температура во время гидротермального синтеза на стадии (а) предпочтительно находится в диапазоне от 140 до 200°C, более предпочтительно от 150 до 190°C, более предпочтительно от 160 до 180°C, более предпочтительно от 160 до менее чем 180°C, более предпочтительно от 170 до 177°C.

После гидротермального синтеза и, необязательно, после обработки кислотой полученный предшественник B-MWW предпочтительно подходящим образом выделяют из маточного раствора в соответствии со стадией (b). Возможны самые разнообразные способы выделения предшественника B-MWW из его маточного раствора. Эти способы включают, например, фильтрацию, ультрафильтрацию, диафильтрацию и центрифугирование или, например, распылительную сушку и грануляцию распылением. Возможно применение сочетания двух или более указанных способов.

Предпочтительно, предшественник B-MWW выделяют из маточного раствора фильтрацией, и полученный таким образом материал, например, в виде фильтровальной лепешки, предпочтительно подвергают промывке по меньшей мере одним подходящим промывочным средством, предпочтительно промывке водой, при температуре до 50°C, предпочтительно от 15 до 50°C, более предпочтительно от 15 до 35°C, более предпочтительно от 20 до 30°C. В случае проведения промывки предпочтительно продолжать процесс промывки, пока промывочная вода не будет иметь проводимость не более 1000 мкСм/см, более предпочтительно не более 800 мкСм/см, более предпочтительно не более 700 мкСм/см, более предпочтительно не более 300 мкСм/см, более предпочтительно не более 250 мкСм/см, более предпочтительно не более 200 мкСм/см.

Обычно маточный раствор, содержащий предшественник B-MWW, имеет рН выше 9, например, выше 10, предпочтительно в диапазоне от 10,5 до 12, более предпочтительно от 11 до 11,5 при определении с помощью рН-электрода. Неожиданно было обнаружено в контексте настоящего изобретения, что описанное выше выделение путем фильтрации может быть улучшено за счет снижения рН суспензии, подвергаемой фильтрации, до значения не более 9, предпочтительно в диапазоне от 6,5 до 8,5, более предпочтительно от 7 до 8. Хотя и существуют определенные ограничения относительно пути достижения указанного рН, предпочтительно подвергать полученную на стадии (а) суспензию обработке кислотой.

Что касается природы кислоты, не существует никаких особых ограничений при условии, что рН суспензии после обработки кислотой находится в определенных выше предпочтительных диапазонах. Используемая кислота может быть органической кислотой, предпочтительно выбранной из группы, состоящей из щавелевой кислоты, уксусной кислоты, лимонной кислоты, метансульфокислоты и смеси двух или более из них, и/или неорганической кислотой, предпочтительно выбранной из группы, состоящей из фосфорной кислоты, серной кислоты, соляной кислоты, азотной кислоты и смеси двух или более из них. Более предпочтительно, кислота является неорганической кислотой, более предпочтительно азотной кислотой. Предпочтительно, кислота используется в виде водного раствора.

Предпочтительно, обработанную таким образом кислотой суспензию непосредственно подвергают действиям стадии (b), более предпочтительно непосредственно подвергают фильтрации в соответствии со стадией (b).

После выделения предшественника B-MWW из маточного раствора можно рециркулировать по меньшей мере часть маточного раствора на стадия (а).

После отделения предшественника B-MWW из маточного раствора, предпочтительно путем фильтрации и предпочтительно после промывки, промытый предшественник B-MWW необязательно подвергают предварительной сушке, например, подвергая воздействию подходящего потока газа, такого как воздух, обедненный воздух или технический азот, предпочтительно при температуре в диапазоне от 5 до 200°C, более предпочтительно от 5 до 70°C, более предпочтительно от 20 до 50°C, более предпочтительно от 20 до 40°C, более предпочтительно от 20 до 30°C.

Предпочтительно, стадия (b) включает сушку, предпочтительно распылительную сушку предшественника B-MWW. Таким образом, фильтровальную лепешку, предпочтительно полученную на стадии (b), предпочтительно суспендируют в подходящей жидкости, предпочтительно воде, чтобы обеспечить возможность осуществления предпочтительной распылительной сушки. Содержание твердого вещества в суспензии может выбираться подходящим образом, чтобы обеспечить соответствие требованиям предпочтительного способа распылительной сушки. Содержание твердых веществ в суспензии может находиться в диапазоне от 10 до 25 мас. %. Предпочтительное содержание твердых веществ в суспензии находится в диапазоне от 10 до 20 мас. %, более предпочтительно от 12 до 18 мас. %, более предпочтительно от 14 до 16 мас. %. Также возможно выделять предшественник B-MWW непосредственно из маточного раствора путем распылительной сушки, распылительной грануляции, тонкопленочной сушки, сушки в барабанной сушилке или вакуумной контактной сушки, предпочтительно путем распылительной сушки. В этом случае можно увеличивать или уменьшать содержание предшественника B-MWW в маточном растворе перед выделением путем концентрирования или разбавления суспензии. Концентрирование может достигаться, например, путем соответствующего выпаривания или фильтрации. Если сушка осуществляется путем распылительной сушки, температура сушильного газа на входе находится предпочтительно в диапазоне от 150 до 600°C, более предпочтительно от 200 до 350°C, а температура сушильного газа на выходе находится предпочтительно в диапазоне от 70 до 190°C, более предпочтительно от 120 до 160°C.

После сушки, предпочтительно распылительной сушки, предшественник B-MWW подвергают обжигу с получением B-MWW. В процессе обжига соединение-шаблон MWW предпочтительно по меньшей мере частично, более предпочтительно по существу полностью удаляется из каркасной структуры.

Предпочтительные значения температуры обжига находятся в диапазоне от 500 до 700°C, более предпочтительно от 550 до 675°C, более предпочтительно от 600 до 650°C. Предпочтительные атмосферы, в которых проводят обжиг, включают технический азот, воздух или обедненный воздух. Предпочтительные значения времени обжига находятся в диапазоне от 0,1 до 24 ч, предпочтительно от 1 до 24 ч, более предпочтительно от 2 до 18 ч, более предпочтительно от 4 до 12 ч. Если, например, обжиг проводят во вращающейся обжиговой печи, время обжига предпочтительно находится в диапазоне от 0,5 до 2 ч.

Никаких конкретных ограничений в отношении режима обжига нет. Таким образом, можно осуществлять обжиг в пакетном режиме, в полунепрерывном режиме или в непрерывном режиме. В частности, в случае, когда процесс осуществляют в более крупных масштабах, предпочтительно проводить обжиг в полунепрерывном режиме или в непрерывном режиме, более предпочтительно в непрерывном режиме. Еще более предпочтительно, обжиг предшественника B-MWW осуществляют в непрерывном режиме со скоростью более 0,2 кг предшественника B-MWW в час, предпочтительно в диапазоне от 0,2 до 2,0 кг предшественника B-MWW в час, более предпочтительно от 0,5 до 2,0 кг предшественника B-MWW в час. Устройства, которые могут использоваться для такого предпочтительного непрерывного обжига, включают, например, ленточную обжиговую печь.

Что касается распределения размеров частиц B-MWW, полученных на стадии (b), никаких особых ограничений нет. Предпочтительно, в частности, в случае, когда стадия (b) включает распылительную сушку, и частицы B-MWW получают в виде распылительного порошка, частицы B-MWW, полученные на стадии (b), имеют значение Dv10 по меньшей мере 1 мкм, например, по меньшей мере 2 мкм, предпочтительно в диапазоне от 2 до 10 мкм, значение Dv50 - по меньшей мере 5 мкм, предпочтительно в диапазоне от 5 до 20 мкм, а значение Dv90 - по меньшей мере 12 мкм, например, 15 мкм, предпочтительно в диапазоне от 50 до 30 мкм.

Термин «значение Dv10», употребляемый в контексте настоящего изобретения, описывает средний размер частиц, где 10 об. % частиц имеют меньший размер. Аналогично, термин «значение Dv50», употребляемый в контексте настоящего изобретения, описывает средний размер частиц, где 50 об. % частиц имеют меньший размер, а термин «значение Dv90», употребляемый в контексте настоящего изобретения, описывает средний размер частиц, где 90 об. % частиц имеют меньший размер. В частности, значения Dv10, Dv50 и Dv90, упоминаемые в контексте настоящего изобретения, следует понимать, как определяемые с использованием устройства и соответствующих параметров, как более подробно описано в Ссылочном примере 1.

Предпочтительно, B-MWW, полученный на стадии (b), имеет удельную площадь поверхности по многоточечной BET по меньшей мере 300 м2/г, предпочтительно в диапазоне от 300 до 500 м2/г, при определении согласно DIN 66131.

Цеолитный материал, имеющий каркасную структуру MWW, особо предпочтительно выделенный, высушенный распылением и подвергнутый обжигу цеолитный материал, полученный на стадии (b), подвергают деборированию на стадии (с) путем обработки B-MWW системой жидких растворителей, получая цеолитный материал с молярным отношением B2O3:SiO2 не более 0,02:1, причем цеолитный материал по меньшей мере частично отделен от системы жидких растворителей.

По существу не существует никаких особых ограничений в отношении химической природы системы жидких растворителей, используемой на стадии (с). Таким образом, может быть возможным использование кислой водной системы для снижения молярного отношения B2O3:SiO2 цеолитного материала, полученного на стадии (b), до значения не более 0,02:1. В качестве кислот система жидких растворителей может содержать, например, соляную кислоту, серную кислоту, азотную кислоту, фосфорную кислоту, муравьиную кислоту, уксусную кислоту, пропионовую кислоту, щавелевую кислоту или винную кислоту. Предпочтительно, систему жидких растворителей, используемую на стадии (с), выбирают из группы, состоящей из воды, одноатомных спиртов, многоатомных спиртов, а также смесей двух или более из них. Относительно одноатомных и многоатомных спиртов никаких особых ограничений нет. Предпочтительно, эти спирты содержат от 1 до 6 атомов углерода, более предпочтительно от 1 до 5 атомов углерода, более предпочтительно от 1 до 4 атомов углерода и более предпочтительно от 1 до 3 атомов углерода. Многоатомные спирты предпочтительно содержат от 2 до 5 гидроксильных групп, более предпочтительно от 2 до 4 гидроксильных групп, предпочтительно 2 или 3 гидроксильные группы. Особенно предпочтительны одноатомные спирты метанол, этанол, пропанол, такой как 1-пропанол и 2-пропанол. Особенно предпочтительны многоатомные спирты этан-1,2-диол, пропан-1,2-диол, пропан-1,3-диол, пропан-1,2,3-триол. Если используются смеси двух или более из описанных выше соединений, предпочтительно, чтобы эти смеси содержали воду и по меньшей мере один одноатомный и/или по меньшей мере один многоатомный спирт. Наиболее предпочтительно, система жидких растворителей состоит из воды. Таким образом, настоящее изобретение относится к определенному выше способу и цеолитному материалу, который может быть получен или который получают согласно этому способу, в котором систему жидких растворителей выбирают из группы, состоящей из воды, метанола, этанола, пропанола, этан-1,2-диола, пропан-1,2-диола, пропан-1,3-диола, пропан-1,2,3-триола и смеси двух или более из них, предпочтительно воды.

Кроме того, особенно предпочтительно, чтобы система жидких растворителей не содержала неорганическую кислоту или органическую кислоту или ее соль, где кислоту выбирают из группы, состоящей из соляной кислоты, серной кислоты, азотной кислоты, фосфорной кислоты, муравьиной кислоты, уксусной кислоты, пропионовой кислоты, щавелевой кислоты и винной кислоты. Таким образом, настоящее изобретение также относится к описанному выше способу, в котором систему жидких растворителей выбирают из группы, состоящей из воды, метанола, этанола, пропанола, этан-1,2-диола, пропан-1,2-диола, пропан-1,3-диола, пропан- 1,2,3-триола и смесей двух или более из них, предпочтительно воды, и в котором система жидких растворителей не содержит неорганическую или органическую кислоту или ее соль, кислоту выбирают из группы, состоящей из соляной кислоты, серной кислоты, азотной кислоты, фосфорной кислоты, муравьиной кислоты, уксусной кислоты, пропионовой кислоты, щавелевой кислоты и винной кислоты. Еще более предпочтительно, настоящее изобретение также относится к описанному выше способу, в котором на стадии (с) систему жидких растворителей выбирают из группы, состоящей из воды, метанола, этанола, пропанола, этан-1,2-диола, пропан-1,2-диола, пропан-1,3-диола, пропан-1,2,3-триола и смесей двух или более из них, предпочтительно воды, в котором, предпочтительно, система жидких растворителей не содержит неорганическую или органическую кислоту или ее соль.

Не существует особых ограничений относительно используемого количества цеолитного материала по отношению к количеству системы жидких растворителей. Предпочтительно, на стадии (с) весовое соотношение системы жидких растворителей и B-MWW находится в диапазоне от 5:1 до 40:1, предпочтительно от 7,5:1 до 30:1, более предпочтительно от 10:1 до 20:1, более предпочтительно от 12:1 до 18:1.

Условия обработки на стадии (с) не имеют особых ограничений при условии, что описанная выше система растворителей находится в жидком состоянии, а молярное отношение B2O3:SiO2 уменьшается до значения не более 0,02:1. В частности, что касается описанных ниже предпочтительных температур, специалист может выбрать соответствующее давление, при котором выполняется обработка, чтобы поддерживать систему растворителей в жидком состоянии.

Относительно температуры на стадии (с) никаких особых ограничений нет. Предпочтительно, обработку на стадии (с) проводят при температуре в диапазоне от 50 до 125°C, предпочтительно от 90 до 115°C, более предпочтительно от 95 до 105°C.

Относительно длительности обработки на стадии (с) никаких особых ограничений нет. Указанные ниже временные значения следует понимать как время, в течение которого систему жидких растворителей поддерживают при описанной выше температуре обработки. Предпочтительно, обработку на стадии (с) проводят в течение периода в диапазоне от 6 до 20 час, предпочтительно от 7 до 17 час, более предпочтительно от 8 до 12 час.

В соответствии с настоящим изобретением обработку на стадии (с) можно выполнять с обратным холодильником. Таким образом, предпочтительный сосуд, представляющий собой открытую систему, используемую для обработки на стадии (с), предпочтительно снабжен обратным холодильником. В ходе стадии (с) температуру системы жидких растворителей поддерживают по существу постоянной или изменяют, так что обработку системой жидких растворителей проводят при двух или более различных температур. Наиболее предпочтительно, температуру поддерживают по существу постоянной в течение указанных выше диапазонов. Таким образом, предпочтительно, на стадии (с) обработку осуществляют в открытой системе с обратным холодильником.

В соответствии с настоящим изобретением обработку на стадии (с) можно выполнять в закрытой системе, предпочтительно в автоклаве, под собственным давлением. Кроме того, предпочтительно, на стадии (с) обработку осуществляют под собственным давлением, предпочтительно в автоклаве, без обратного холодильника.

Во время обработке на стадии (с) также предпочтительно перемешивать систему жидких растворителей подходящим образом. В ходе стадии (с) скорость перемешивания поддерживают по существу постоянной или изменяют, так что обработку системой жидких растворителей на стадии (с) проводят при двух или более различных скоростей перемешивания. Наиболее предпочтительно, B-MWW суспендируют в системе жидких растворителей с первой скоростью перемешивания, а во время обработки при описанных выше температурах скорость перемешивания изменяют, предпочтительно повышают. Скорость перемешивания может выбираться подходящим образом, например, в зависимости от объема системы жидких растворителей, количества используемого B-MWW, требуемой температуры и т.д. Предпочтительно, скорость перемешивания, при которой выполняют обработку B-MWW при описанных выше температурах, предпочтительно находится в диапазоне от 50 до 300 об/мин (оборотов в минуту), более предпочтительно от 150 до 270 об/мин, более предпочтительно от 240 до 260 об/мин.

После обработки с соответствии с (с) полученный цеолитный материал, имеющий каркасную структуру MWW и молярное отношение B2O3:SiO2 не более 0,02:1, подходящим образом, по меньшей мере частично отделяют от системы жидких растворителей в соответствии с (с). Возможно применение всех способов выделения цеолитного материала, имеющего каркасную структуру MWW, из соответствующей суспензии. Эти способы включают фильтрацию, ультрафильтрацию, диафильтрацию и центрифугирование или, например, распылительную сушку и грануляцию распылением. Возможно применение сочетания двух или более указанных способов. В соответствии с настоящим изобретением цеолитный материал, имеющий каркасную структуру MWW, предпочтительно выделяют из суспензии фильтрованием. Предпочтительно, полученную фильтровальную лепешку предпочтительно подвергают промывке, предпочтительно водой. В случае проведения промывки может быть предпочтительным продолжать процесс промывки, пока промывочная вода не будет иметь проводимость не более 1000 мкСм/см, более предпочтительно не более 850 мкСм/см, более предпочтительно не более 700 мкСм/см.

После выделения цеолитного материала с каркасной структурой MWW из суспензии, предпочтительно осуществляемого путем фильтрации, и после промывки промытую фильтровальную лепешку, содержащую цеолитный материал, имеющий каркасную структуру MWW, необязательно подвергают сушке, например, подвергая фильтровальную лепешку воздействию потока подходящего газа, такого как воздух, обедненный воздух или азот, предпочтительно потока азота. Таким образом, предпочтительно, перед стадией (ii) цеолитный материал подвергают сушке. Относительно длительности и температуры сушки никаких особых ограничений нет. Предпочтительно, сушку проводят при температуре в диапазоне от 100 до 180°C, предпочтительно от 120 до 150°C, в течение периода времени в диапазоне от 5 до 70 ч, предпочтительно от 15 до 25 ч.

После выделения цеолитного материала с каркасной структурой MWW из суспензии, предпочтительно осуществляемого путем фильтрации, и предпочтительно после промывки и перед сушкой промытый цеолитный материал, имеющий каркасную структуру MWW, могут подвергать предварительной сушке, например, подвергая воздействию потока подходящего газа, такого как воздух, обедненный воздух или азот, предпочтительно потока азота, в течение периода времени предпочтительно в диапазоне от 4 до 10 ч, более предпочтительно - от 5 до 8 ч.

Предпочтительно, стадия (с) включает сушку, предпочтительно распылительную сушку цеолитного материала, имеющего каркасную структуру MWW и молярное отношение B2O3:SiO2 не более 0,02:1. Таким образом, фильтровальную лепешку, предпочтительно полученную на стадии (с), предпочтительно после предварительной сушки, предпочтительно суспендируют в подходящей жидкости, предпочтительно воде, чтобы обеспечить возможность осуществления предпочтительной распылительной сушки. Содержание твердого вещества в суспензии может выбираться подходящим образом, чтобы обеспечить соответствие требованиям предпочтительного способа распылительной сушки. Также возможно выделять цеолитный материал, имеющий каркасную структуру MWW и молярное отношение B2O3:SiO2 не более 0,02:1, из соответствующей суспензии путем распылительной сушки или распылительной грануляции, предпочтительно распылительной сушки. В этом случае можно увеличить содержание цеолитного материала, имеющего каркасную структуру MWW и молярное отношение B2O3:SiO2 не более 0,02:1, в соответствующей суспензии перед разделением путем подходящей концентрации суспензии. Концентрирование может достигаться, например, путем соответствующего выпаривания. Если сушка осуществляется путем распылительной сушки, температура сушильного газа на входе находится предпочтительно в диапазоне от 200 до 400°C, более предпочтительно от 230 до 340°C, а температура сушильного газа на выходе находится предпочтительно в диапазоне от 120 до 190°C, более предпочтительно от 140 до 170°C.

Предпочтительно, способ по настоящему изобретению не содержит стадия обжига, по существу включающий нагревание цеолитного материала, имеющего каркасную структуру MWW и молярное отношение B2O3:SiO2 не более 0,02:1, полученного на стадии (с), при температуре выше 500°C. Таким образом, предпочтительно, выделенный и предпочтительно высушенный цеолитный материал, имеющий каркасную структуру MWW и молярное отношение B2O3:SiO2 не более 0,02:1, полученный на стадии (с), не подвергают обжигу.

Что касается распределения размеров частиц цеолитного материала, имеющего каркасную структуру MWW и молярное отношение B2O3:SiO2 не более 0,02:1, полученного на стадии (с), не существует никаких особых ограничений. Предпочтительно, в частности, в случае, если стадия (с) включает распылительную сушку, и частицы получают в форме распылительного порошка, частицы, полученные на стадии (с) имеют значение Dv10 в диапазоне от 1 до 10 мкм, предпочтительно от 3 до 10 мкм, более предпочтительно от 4 до 6 мкм, значение Dv50 - в диапазоне от 5 до 50 мкм, предпочтительно от 7 до 50 мкм, более предпочтительно от 8 до 30 мкм, а значение Dv90 - в диапазоне от 12 до 200 мкм, предпочтительно от 12 до 90 мкм, более предпочтительно от 13 до 70 мкм.

Кроме того, предпочтительно, цеолитный материал, имеющий каркасную структуру MWW и молярное отношение B2O3:SiO2 не более 0,02:1, полученный на стадии (с), имеет удельную площадь поверхности по многоточечной BET в диапазоне от 370 до 500 м2/г, предпочтительно от 380 до 480 м2/г, при определении согласно DIN 66131.

В соответствии с настоящим изобретением обработка на стадии (с) системой жидких растворителей уменьшает молярное отношение B2O3:SiO2 структуры цеолитного материала; таким образом, это процедура предназначена для, по меньшей мере частичного, удаления В из каркасной структуры MWW. Таким образом, молярное отношение B2O3:SiO2 цеолитного материала, полученного на стадии (b), выше, чем молярное отношение B2O3:SiO2 цеолитного материала, полученного на стадии (с). Предпочтительно, на стадии (i) молярное отношение B2O3:SiO2 не превышает 0,01:1, предпочтительно находится в диапазоне от 0,001:1 до 0,01:1, более предпочтительно от 0,001:1 до 0,003:1, причем по меньшей мере 99,5 мас. %, более предпочтительно по меньшей мере 99,9 мас. % каркасной структуры MWW состоит из В2О3 и SiO2.

Предпочтительно, цеолитный материал, полученный на стадии (i), имеет форму порошка, предпочтительно распылительного порошка, причем распылительный порошок может быть получен в результате распылительной сушки на стадии (b) и/или распылительной сушки на стадии (с), как описано выше.

Предпочтительно, на стадии (i) цеолитный материал, имеющий каркасную структуру MWW, содержащий SiO2 и В2О3, в котором молярное отношение B2O3:SiO2 составляет не более 0,02:1, а по меньшей мере 99 мас. % каркасной структуры MWW состоит из В2О3 и SiO2, получают способом, предпочтительные стадии и условия которого определяются следующими вариантами осуществления 1-31 и соответствующими зависимыми пунктами:

1. Способ получения деборированного не содержащего алюминий цеолитного материала, имеющего каркасную структуру MWW (MWW), включающий:

(a) гидротермальный синтез предшественника B-MWW из смеси для синтеза, содержащей воду, источник кремния, источник бора и соединение-шаблон MWW, с получением предшественника B-MWW в его маточном растворе, имеющем рН выше 9;

(b) регулировку рН маточного раствора, полученного на стадии (а) и содержащего предшественник B-MWW, до значения в диапазоне от 6 до 9;

(c) выделение предшественника B-MWW из маточного раствора с отрегулированным значением рН, полученного на стадии (b), путем фильтрации в устройстве фильтрации;

(d) предпочтительно, промывку предшественника B-MWW, полученного на стадии (с), предпочтительно фильтровальной лепешки, полученной на стадии (с), причем указанную промывку предпочтительно проводят с использованием воды в качестве средства промывки;

(e) необязательно, сушку предшественника B-MWW, полученного на стадии (с), предпочтительно (d), при температуре в диапазоне от 5 до 200°C, предпочтительно от 5 до 70°C, более предпочтительно от 20 до 50°C, более предпочтительно от 20 до 40°C, более предпочтительно от 20 до 30°C, причем сушку предпочтительно осуществляют, подвергая B-MWW воздействию потока газа, предпочтительно потока азота;

(f) получение суспензии, предпочтительно водной суспензии, содержащей предшественник B-MWW, полученный на стадии (с), предпочтительно (d), более предпочтительно (е), имеющей содержание твердых веществ в диапазоне от 10 до 25 мас. %, предпочтительно от 10 до 20 мас. %, предпочтительно от 12 до 18 мас. %, более предпочтительно от 14 до 16 мас. %;

(g) распылительную сушку суспензии, полученной на стадии (f), содержащей предшественник B-MWW, с получением распылительного порошка;

(h) обжиг распылительного порошка, полученного на стадии (g), содержащего предшественник B-MWW, предпочтительно при температуре в диапазоне от 500 до 700°C, более предпочтительно от 550 до 650°C, более предпочтительно от 575 до 625°C в течение периода времени в диапазоне от 0,1 до 24 ч, предпочтительно от 1 до 24 ч, более предпочтительно от 2 до 18 ч, более предпочтительно от 6 до 12 ч, с получением распылительного порошка, который по меньшей мере на 99 мас. %, более предпочтительно по меньшей мере на 99,5 мас. % состоит из B-MWW;

(j) деборирование B-MWW, полученного на стадии (h), путем обработки B-MWW системой жидких растворителей с получением деборированного B-MWW (MWW), в котором систему жидких растворителей выбирают из группы, состоящей из воды, одноатомных спиртов, многоатомных спиртов и смесей двух или более из них, причем указанная система жидких растворителей не содержит неорганическую или органическую кислоту или ее соль, кислоту выбирают из группы, состоящей из соляной кислоты, серной кислоты, азотной кислоты, фосфорной кислоты, муравьиной кислоты, уксусной кислоты, пропионовой кислоты, щавелевой кислоты и винной кислоты;

(k) выделение MWW из системы жидких растворителей;

(1) предпочтительно, сушку выделенного MWW, предпочтительно распылительной сушкой;

2. Способ согласно варианту осуществления 1, отличающийся тем, что на стадии (а) по меньшей мере 95 мас. %, предпочтительно по меньшей мере 99 мас. %, более предпочтительно по меньшей мере 99,9 мас. % смеси для синтеза состоит из воды, источника кремния, источника бора и соединения-шаблона.

3. Способ согласно варианту осуществления 1 или 2, отличающийся тем, что на стадии (а) источник кремния выбирают из группы, состоящей из пирогенного диоксида кремния, коллоидного кремнезема и их смеси, причем источник кремния предпочтительно является коллоидным кремнеземом, более предпочтительно стабилизированным аммиаком диоксидом кремния, источник бора выбирают из группы, состоящей из борной кислоты, боратов, оксида бора и смеси двух или более из них, причем источник бора предпочтительно является борной кислотой, а соединение-шаблон MWW выбирают из группы, состоящей из пиперидина, гексаметиленимина, N,N,N,N',N',N'-гексаметил-1,5-пентандиаммония иона, 1,4-бис(N-метилпирролидиний)бутана, гидроксида октилтриметиламмония, гидроксида гептилтриметиламмония, гидроксида гексилтриметиламмония, N,N,N-триметил-1-адамантиламмония гидроксида и смеси двух или более из них, причем соединение-шаблон MWW предпочтительно является пиперидином.

4. Способ согласно любому из вариантов осуществления 1-3, отличающийся тем, что на стадии (а) смесь для синтеза содержит источник бора в расчете на элементарный бор и источник кремния в расчете на элементарный кремний в молярном соотношении в диапазоне от 0,4:1 до 2,0:1, предпочтительно от 0,6:1 до 1,9:1, более предпочтительно от 0,9:1 до 1,4:1, воду и источник кремния в расчете на элементарный кремний в молярном соотношении в диапазоне от 1:1 до 30:1, предпочтительно от 3:1 до 25:1, более предпочтительно от 6:1 до 20:1; соединение-шаблон и источник кремния в расчете на элементарный кремний в молярном соотношении в диапазоне от 0,4:1 до 2,0:1, предпочтительно от 0,6:1 до 1,9:1, более предпочтительно от 0,9:1 до 1,4:1.

5. Способ согласно любому из вариантов осуществления 1-4, отличающийся тем, что на стадии (а) гидротермальный синтез проводят при температуре в диапазоне от 160 до менее чем 180°C, предпочтительно от 170 до 175°C, в течение периода времени в диапазоне от 1 до 72 ч, предпочтительно от 6 до 60 ч, более предпочтительно от 12 до 50 ч.

6. Способ согласно любому из вариантов осуществления 1-5, отличающийся тем, что на стадии (а) гидротермальный синтез проводят по меньшей мере частично при перемешивании.

7. Способ согласно любому из вариантов осуществления 1-6, отличающийся тем, что на стадии (а) смесь для синтеза дополнительно содержит затравочный материал, предпочтительно цеолитный материал, содержащий каркасную структуру MWW, более предпочтительно борсодержащий цеолитный материал, содержащий каркасную структуру MWW.

8. Способ согласно варианту осуществления 7, отличающийся тем, что смесь для синтеза содержит затравочный материал и источник кремния в массовом соотношении в диапазоне от 0,01:1 до 1:1, предпочтительно от 0,02:1 до 0,5:1, более предпочтительно от 0,03:1 до 0,1:1, в пересчете на количество затравочного материала в кг по отношению к кремнию, содержащемуся в источнике кремния, в пересчете на диоксид кремния в кг.

9. Способ согласно любому из вариантов осуществления 1-8, отличающийся тем, что рН маточного раствора, полученного на стадии (а), выше 10, более предпочтительно в диапазоне от 10,5 до 12, более предпочтительно от 11 до 11,5.

10. Способ согласно любому из вариантов осуществления 1-9, отличающийся тем, что на стадии (b) рН маточного раствора, полученного на стадии (а), регулируют до значения в диапазоне от 6,5 до 8,5, предпочтительно от 7 до 8.

11. Способ согласно любому из вариантов осуществления 1-10, отличающийся тем, что на стадии (b) рН регулируют способом, включающим

(i) добавление кислоты в маточный раствор, полученный на стадии (а) и содержащий предшественник B-MWW, причем добавление предпочтительно проводят, по меньшей мере частично, при перемешивании.

12. Способ согласно варианту осуществления 11, отличающийся тем, что на стадии (i) добавление осуществляют при температуре в диапазоне от 10 до 70°C, предпочтительно от 20 до 70°C, более предпочтительно от 30 до 65°C, более предпочтительно от 40 до 60°C.

13. Способ согласно варианту осуществления 11 или 12, отличающийся тем, что на стадии (i) кислота является неорганической кислотой, предпочтительно водным раствором, содержащим неорганическую кислоту.

14. Способ согласно варианту осуществления 13, отличающийся тем, что неорганическую кислоту выбирают из группы, состоящей из фосфорной кислоты, серной кислоты, соляной кислоты, азотной кислоты и смеси двух или более из них, причем неорганическая кислота предпочтительно является азотной кислотой.

15. Способ согласно любому из вариантов осуществления 11-14, дополнительно включающий

(ii) перемешивание маточного раствора, в который была добавлена кислота на стадии (i), в котором на стадии (ii) в маточный раствор кислоту не добавляют.

16. Способ согласно варианту осуществления 15, отличающийся тем, что на стадии (ii) перемешивание осуществляют при температуре в диапазоне от 10 до 70°C, предпочтительно от 20 до 70°C, более предпочтительно от 25 до 65°C, более предпочтительно от 30 до 60°C.

17. Способ согласно любому из вариантов осуществления 1-16, отличающийся тем, что на стадии (b) размер частиц, находящихся в маточном растворе, выраженный соответствующим значением Dv10, Dv50 и Dv90, увеличивается по меньшей мере на 2%, предпочтительно по меньшей мере на 3%, более предпочтительно по меньшей мере

на 4,5% относительно Dv10, по меньшей мере на 2%, предпочтительно по меньшей мере на 3%, более предпочтительно по меньшей мере 4,5% относительно Dv50, и по меньшей мере на 5%, предпочтительно по меньшей мере на 6%, более предпочтительно по меньшей мере на 7% относительно Dv90.

18. Способ согласно любому из вариантов осуществления 1-17, отличающийся тем, что маточный раствор с отрегулированным значением рН, полученный на стадии (b), имеет содержание твердых частиц в диапазоне от 1 до 10 мас. %, предпочтительно от 4 до 9 мас. %, более предпочтительно от 7 до 8 мас. % в расчете на общую массу маточного раствора с отрегулированным значением рН, полученного на стадии (b).

19. Способ согласно любому из вариантов осуществления 1-18, отличающийся тем, что маточный раствор с отрегулированным значением рН, полученный на стадии (b) имеет сопротивление фильтрации в диапазоне от 10 до 100 мПа*с/м2, предпочтительно от 10 до 50 мПа*с/м2, более предпочтительно от 15 до 45 мПа*с/м2, более предпочтительно от 20 до 40 мПа*с/м2.

20. Способ согласно любому из вариантов осуществления 1-19, отличающийся тем, что на стадии (d) фильтровальная лепешка, полученная на стадии (с) имеет сопротивление промывке в диапазоне от 5 до 200 мПа*с/м2, более предпочтительно от 5 до 150 мПа*с/м2, более предпочтительно от 10 до 50 мПа*с/м2, более предпочтительно от 15 до 45 мПа*с/м2, более предпочтительно от 20 до 40 мПа*с/м2.

21. Способ согласно любому из вариантов осуществления 1-29, отличающийся тем, что на стадии (d) промывку осуществляют до тех пор, пока проводимость фильтрата составит не более 300 мкСм/см, предпочтительно не более 250 мкСм/см, более предпочтительно более 200 мкСм/см.

22. Способ согласно любому из вариантов осуществления 1-21, отличающийся тем, что остаточная влажность предшественника B-MWW, полученного на стадии (с), предпочтительно (d), более предпочтительно (е), находится в диапазоне от 80 до 90 мас. %, предпочтительно от 80 до 85 мас. %.

23. Способ согласно любому из вариантов осуществления 1-22, отличающийся тем, что на стадии (h) обжиг проводят в непрерывном режиме, предпочтительно во вращающейся обжиговой печи, предпочтительно при пропускной способности в диапазоне от 0,5 до 20 кг распылительного порошка в час.

24. Способ согласно любому из вариантов осуществления 1-23, отличающийся тем, что степень кристалличности B-MWW, содержащегося в распылительном порошке, полученном на стадии (h), составляет по меньшей мере (75±5)%, предпочтительно по меньшей мере (80±5)%, при определении этого показателя посредством рентгеновской дифракции (XRD).

25. Способ согласно любому из вариантов осуществления 1-24, отличающийся тем, что удельная площадь поверхности по BET B-MWW, содержащегося в распылительном порошке, полученном на стадии (h), составляет по меньшей мере 300 м2/г, предпочтительно в диапазоне от 300 до 500 м2/г, при определении согласно DIN 66131.

26. Способ согласно варианту осуществления 1, отличающийся тем, что жидкий растворитель системы стадии (j) не содержит неорганическую или органическую кислоту или ее соль.

27. Способ согласно любому из вариантов осуществления 1-26, отличающийся тем, что систему жидких растворителей на стадии (j) выбирают из группы, состоящей из воды, метанола, этанола, пропанола, этан-1,2-диола, пропан-1,2-диола, пропан-1,3-диола, пропан-1,2,3-триола и смеси двух или более из них, предпочтительно воды.

28. Способ согласно любому из вариантов осуществления 1-27, отличающийся тем, что обработку на стадии (j) проводят при температуре в диапазоне от 50 до 125°C, предпочтительно от 70 до 120°C, более предпочтительно от 90 до 115°C, более предпочтительно от 90 до 110°C, более предпочтительно от 90 до 105°C, более предпочтительно от 95 до 105°C, более предпочтительно от 95 до 100°C.

29. Способ согласно любому из вариантов осуществления 1-28, отличающийся тем, что обработку на стадии (j) проводят в течение времени в диапазоне от 6 до 20 ч, предпочтительно от 7 до 17 ч, более предпочтительно от 8 до 15 ч, более предпочтительно от 9 до 12 ч.

30. Способ согласно любому из вариантов осуществления 1-29, отличающийся тем, что обработку на стадии (j) осуществляют с весовым соотношением B-MWW и системы жидких растворителей в диапазоне от 1:5 до 1:40, более предпочтительно от 1:10 до 1:30, более предпочтительно от 1:10 до 1:20.

31. Способ согласно любому из вариантов осуществления 1-30, включающий

(m) обжиг MWW, полученного на стадии (k) или (1), предпочтительно при температурах в диапазоне от 500 до 700°C.

Стадия (ii)

В соответствии с настоящим изобретением предпочтительно выделенный, высушенный и необязательно подвергнутый обжигу деборированный B-MWW, полученный на стадии (i), дополнительно подвергают стадии (ii), на котором в материал вводят титан для получения титансодержащего цеолитного материала.

В частности, на стадии (ii) включение титана в цеолитный материал, полученный на стадии (i), осуществляется способом, включающим

(ii.1) получение водной смеси для синтеза, содержащей цеолитный материал согласно (i), соединение-шаблон MWW и источник титана, в которой молярное соотношение соединения-шаблона MWW и Si, рассчитываемое по SiO2 и согласно содержанию в цеолитном материале согласно (i), находится в диапазоне от 0,5:1 до 1,4:1;

(ii.2) гидротермальный синтез титансодержащего цеолитного материала, имеющего каркас MWW, из водной смеси для синтеза, полученной на стадии (ii.1), с получением маточного раствора, содержащего титансодержащий цеолитный материал, имеющий каркасную структуру MWW.

Что касается соединения-шаблона, используемого на стадии (ii.1), никаких особых ограничений не существует при условии введения титана в цеолитный материал, полученный на стадии (i). Предпочтительно, соединение-шаблон MWW выбирают из группы, состоящей из пиперидина, гексаметиленимина, N,N,N,N',N',N' -гексаметил-1,5-пентандиаммония иона, 1,4-бис(N-метилпирролидиний)бутана, гидроксида октилтриметиламмония, гидроксида гептилтриметиламмония, гидроксида гексилтриметиламмония, N,N,N-триметил-1-адамантиламмония гидроксида и смеси двух или более из них, причем соединение-шаблон MWW предпочтительно является пиперидином.

Что касается источника титана, используемого на стадии (ii.1), никаких особых ограничений не существует при условии введения титана в цеолитный материал, полученный на стадии (i). Предпочтительно, источник титана выбирают из группы, состоящей из тетрабутилортотитаната, тетраизопропилортотитаната, тетра-этилортотитаната, диоксида титана, тетрахлорида титана, трет-бутоксида титана и смеси двух или более из них, причем источником титана предпочтительно является тетрабутилортотитанат.

Предпочтительно, в водной смеси для синтеза, используемой на стадии (ii.1), молярное соотношение Ti, в пересчете на TiO2 и содержание в источнике титана, и Si, в пересчете на SiO2 и содержание в цеолитном материале, имеющем молярное отношение B2O3:SiO2 не более 0,02:1, находится в диапазоне от 0,005:1 до 0,1:1, предпочтительно от 0,01:1 до 0,08:1, более предпочтительно от 0,02:1 до 0,06:1.

Относительно количества воды никаких особых ограничений нет. Предпочтительно, молярное соотношение H2O в водной смеси для синтеза, используемой на стадии (ii.1), и Si, в пересчете на SiO2 и содержание в цеолитном материале, имеющем молярное отношение B2O3:SiO2 не более 0,02:1, находится в диапазоне от 8:1 до 20:1, предпочтительно от 10:1 до 18:1, более предпочтительно от 12:1 до 16:1.

Предпочтительно, молярное соотношение соединения-шаблона MWW и Si, в пересчете на SiO2 и содержание в цеолитном материале, полученном на стадии (i), находится в диапазоне от 0,6:1 до 1,5:1, предпочтительно от 0,8:1 до 1,4:1, более предпочтительно от 1,0:1 до 1,3:1.

Смесь для синтеза, полученную на стадии (ii.1), подвергают гидротермальному синтезу титансодержащего цеолитного материала, имеющего каркасную структуру MWW. Возможно использование по меньшей мере одного подходящего затравочного материала на стадии (ii.2) для получения титансодержащего цеолитного материала, содержащегося в маточном растворе. Например, в качестве затравочного материала можно использовать цеолитный материал, имеющий каркасную структуру MWW.

Что касается температуры гидротермального синтеза, не существует никаких особых ограничений при условии, что титан будет включен в требуемом количестве в цеолитный материал, имеющий каркасную структуру MWW, полученный на стадии (i), с получением требуемого TiMWW. Предпочтительно, гидротермальный синтез на стадии (ii.2) проводят при температуре в диапазоне от 80 до 250°C, предпочтительно от 120 до 200°C, более предпочтительно от 160 до 180°C, более предпочтительно от 160 до менее чем 180°C, более предпочтительно от 170 до 177°C.

Относительно длительности обработки на стадии (ii.2) никаких особых ограничений нет. Указанные ниже временные значения следует понимать как время, в течение которого водную систему для синтеза, полученную на стадии (ii.1), поддерживают при описанной выше температуре обработки. Предпочтительно, гидротермальный синтез на стадии (ii.2) проводят в течение периода в диапазоне от 10 до 100 час, предпочтительно от 20 до 80 час, более предпочтительно от 40 до 60 час.

По существу не существует никаких особых ограничений в отношении типа сосуда, используемого на стадии (ii.2). Предпочтительно, гидротермальный синтез в соответствии с (ii.2) осуществляется в закрытой системе под собственным давлением.

В процессе гидротермального синтеза на стадии (ii.2) предпочтительно подходящим образом перемешивать смесь для синтеза, причем скорость перемешивания поддерживают по существу постоянной или изменяют. Скорость перемешивания может выбираться подходящим образом, например, в зависимости от объема водной смеси для синтеза, количества используемого цеолитного материала, требуемой температуры и т.д. Предпочтительно, скорость перемешивания, при которой выполняют обработку цеолитного материала при описанных выше температурах, предпочтительно находится в диапазоне от 50 до 300 об/мин (оборотов в минуту), более предпочтительно от 70 до 150 об/мин, более предпочтительно от 90 до 120 об/мин.

Предпочтительно, чтобы ни на стадии (ii.2), ни после стадии (ii.2) и перед (iii) титансодержащий цеолитный материал, имеющий каркасную структуру MWW, не выделяли из маточного раствора. Таким образом, титансодержащий цеолитный материал не подвергают фильтрации, ультрафильтрации, диафильтрации и/или центрифугированию ни во время стадии (ii.2), ни после стадии (ii.2) и перед стадией (iii). Неожиданно было обнаружено, что выполнения стадии выделения можно избежать, что делает весь процесс еще более выгодным.

После синтеза титансодержащего цеолитного материала, имеющего каркасную структуру MWW, на стадии (ii.2), можно увеличить содержание титансодержащего цеолитного материала, имеющего каркасную структуру MWW, в маточном растворе путем концентрирования суспензии или уменьшить содержание титансодержащего цеолитного материала, имеющего каркасную структуру MWW, в маточном растворе путем разбавления суспензии. Такая концентрация или разбавление предпочтительны, если содержание твердых веществ в суспензии, полученной на стадии (ii.2), не находится в предпочтительном диапазоне от 2 до 30 мас. %, более предпочтительно от 5 до 25 мас. %, более предпочтительно от 7 до 23 мас. %, более предпочтительно от 10 до 20 мас. %, в расчете на общую массу маточного раствора, содержащего титансодержащий цеолитный материал, имеющий каркасную структуру MWW. В этом случае концентрацию или разбавление выполняют для получения суспензии, имеющей предпочтительное содержание твердых веществ.

Таким образом, настоящее изобретение также относится к описанному выше способу, в котором маточный раствор, подвергнутый стадии (iii), включающий титансодержащий цеолитный материал, имеющий каркасную структуру MWW, имеет содержание твердых веществ, необязательно после концентрации или разбавления, в диапазоне от 5 до 25 мас. %, более предпочтительно от 10 до 20 мас. %, в расчете на общую массу маточного раствора, содержащего титансодержащий цеолитный материал.

Стадия (iii)

После гидротермального синтеза описанного выше титансодержащего цеолитного материала, имеющего каркасную структуру MWW, полученный таким образом маточный раствор, содержащий титансодержащий цеолитный материал непосредственно подвергают распылительной сушке.

Относительно условий распылительной сушки никаких особых ограничений нет. Предпочтительно, во время распылительной сушки согласно (iii) температура сушильного газа на входе находится в диапазоне от 200 до 700°C, предпочтительно от 200 до 350°C, а температура сушильного газа на выходе находится в диапазоне от 70 до 190°C.

Говоря о составе титансодержащего цеолитного материала, имеющего каркасную структуру MWW, полученного на стадии (iii), в отношении содержания кремния, углерода и титана не существует никаких особых ограничений. Предпочтительно, титансодержащий цеолитный материал, имеющий каркасную структуру MWW, полученный на стадии (iii), имеет содержание кремния в диапазоне от 30 до 40 мас. %, в расчете на элементарный кремний, общее содержание органического углерода от 0 до 14 мас. % и содержание титана от 2,1 до 2,8 мас. %, в расчете на элементарный титан, каждый в расчете на общую массу цеолитного материала.

Что касается распределения размеров частиц титансодержащего цеолитного материала, имеющего каркасную структуру MWW, полученного на стадии (iii), никаких особых ограничений нет. Предпочтительно, частицы цеолитного материала, имеющего каркасную структуру MWW, полученного на стадии (iii), имеют значение Dv10 в диапазоне от 1 до 10 мкм, предпочтительно от 3 до 10 мкм, более предпочтительно от 4 до 6 мкм, значение Dv50 - в диапазоне от 5 до 50 мкм, предпочтительно от 7 до 50 мкм, более предпочтительно от 8 до 30 мкм, а значение Dv90 - в диапазоне от 12 до 200 мкм, предпочтительно от 12 до 90 мкм, более предпочтительно от 13 до 70 мкм.

В целом, возможно использование титансодержащего цеолитного материала, имеющего каркасную структуру MWW, полученного на стадии (iii), в виде распылительного порошка без дополнительной обработки, например в качестве катализатора, предшественника катализатора, носителя катализатора, необязательно после предварительной сушки и/или сушки и/или обжига. Например, при использовании в качестве катализатора он может применяться в реакции эпоксидирования, необязательно, с дополнительным содержание по меньшей мере одного благородного металла или в сочетании с катализатором, содержащим благородный металл, в случае проведения реакции эпоксидирования с использованием водорода и кислорода в качестве исходных материалов, где перекись водорода образуется in situ в процессе реакции эпоксидирования. В случае использования перекиси водорода в качестве исходного материала титансодержащий цеолитный материал, имеющий каркасную структуру MWW, полученный на стадии (iii) в виде распылительного порошка, может использоваться в качестве единственного катализатора эпоксидирования. Кроме того, в случае использования титансодержащего цеолитного материала, имеющего каркасную структуру MWW, полученного на стадии (iii) в виде распылительного порошка, в качестве предшественника катализатора титансодержащий цеолитный материал, имеющий каркасную структуру MWW, полученный на стадии (iii) в виде распылительного порошка, могут подвергать формованию, необязательно вместе с по меньшей мере одним связующим, предпочтительно связующим на основе диоксида кремния. Далее, распылительный порошок без дополнительной обработки, распылительный порошок до процесса формования или сформированный материал, содержащий распылительный порошок, может подвергаться стадии пропитки, в ходе которого предпочтительно цинк импрегнируют в распылительный порошок или сформированный материал. Такой пропитанный цинком порошок или сформированный материал могут предпочтительно использоваться в качестве катализатора эпоксидирования.

Предпочтительно, высушенный распылением титансодержащий цеолитный материал, имеющий каркасную структуру MWW, полученный на стадии (iii), подвергают стадии (iv), на котором титансодержащий цеолитный материал, имеющий каркасную структуру MWW, обрабатывают водным раствором, имеющим рН не более 5.

Предпочтительно, способ по настоящему изобретению не включает стадия обжига, по существу включающий нагревание титансодержащего цеолитного материала, имеющего каркасную структуру MWW и полученного на стадии (iii), при температуре выше 500°C. Таким образом, предпочтительно, высушенный распылением титансодержащий цеолитный материал, имеющий каркасную структуру MWW, полученный на стадии (iii), после стадии (iii) и перед стадией (iv) не подвергают обжигу.

Что касается количества водного раствора, используемого на стадии (iv), никаких особых ограничений не существует. Предпочтительно, массовое соотношение водного раствора и титансодержащего цеолитного материала, имеющего каркасную структуру MWW, находится в диапазоне от 10:1 до 30:1, предпочтительно от 15:1 до 25:1, более предпочтительно от 18:1 до 22:1.

Предпочтительно, на стадии (iv) титансодержащий цеолитный материал, имеющий каркасную структуру MWW, полученный на стадии (iii), обрабатывают водным раствором, содержащим кислоту. Водный раствор, используемый на стадии (iv), может содержать органическую кислоту и/или неорганическую кислоту. Органическую кислоту предпочтительно выбирают из группы, состоящей из щавелевой кислоты, уксусной кислоты, лимонной кислоты, метансульфокислоты и смеси из двух или более из них. Предпочтительно, водный раствор, используемый на стадии (iv), содержит неорганическую кислоту, предпочтительно выбираемую из группы, состоящей из фосфорной кислоты, серной кислоты, соляной кислоты, азотной кислоты и смеси двух или более из них, причем водный раствор предпочтительно содержит азотную кислоту. Наиболее предпочтительно, водный раствор не содержит органическую кислоту. Предпочтительно, на стадии (iv) водный раствор имеет рН в диапазоне от 0 до 5, предпочтительно от 0 до 3, более предпочтительно от 0 до 2. Значения рН следует понимать, как определяемые с помощью рН-чувствительного стеклянного электрода.

Относительно температуры обработки указанным водным раствором на стадии (iv) никаких особых ограничений нет. Предпочтительно, на стадии (iv) титансодержащий цеолитный материал, имеющий каркасную структуру MWW, обрабатывают водным раствором при температуре в диапазоне от 50 до 175°C, предпочтительно от 70 до 125°C, более предпочтительно от 95 до 105°C. Предпочтительно, на стадии (iv) титансодержащий цеолитный материал, имеющий каркасную структуру MWW, обрабатывают водным раствором в течение периода времени в диапазоне от 0,1 до 6 ч, более предпочтительно от 0,3 до 2 ч, более предпочтительно от 0,5 до 1,5 ч.

Хотя не существует никаких особых ограничений относительно типа сосуда, в котором осуществляют нагрев на стадии (iv), сосуд подходящим образом выбирают для обработки титансодержащего цеолитного материала, имеющего каркасную структуру MWW, при указанных выше температурах, при которых система растворителей находится в жидком состоянии. Таким образом, при более высоких температурах на стадии (iv) обработку выполняют в закрытой системе под собственным давлением.

В процессе обработки согласно стадии (iv) предпочтительно подходящим образом перемешивать водный раствор, содержащий титансодержащий цеолитный материал, имеющий каркасную структуру MWW. На стадии (iv) скорость перемешивания поддерживают по существу постоянной или изменяют. Скорость перемешивания может выбираться подходящим образом, например, в зависимости от объема водного раствора, количества используемого цеолитного материала, требуемой температуры и т.д. Предпочтительно, скорость перемешивания, прикоторой выполняют обработку титансодержащего цеолитного материала, имеющего каркасную структуру MWW, при описанных выше температурах, предпочтительно находится в диапазоне от 50 до 300 об/мин (оборотов в минуту), более предпочтительно от 100 до 250 об/мин, более предпочтительно от 180 до 220 об/мин.

После обработки титансодержащего цеолитного материала, имеющего каркасную структуру MWW, полученного на стадии (iii), водным раствором, имеющим рН не более 5 в соответствии с (iv), предпочтительно выделить титансодержащий цеолитный материал, имеющий структуру MWW, из водного раствора.

В целом, возможно применение всех возможных способов выделения титансодержащего цеолитного материала, имеющего каркасную структуру MWW, из водного раствора. Эти способы включают, например, фильтрацию, ультрафильтрацию, диафильтрацию и центрифугирование или, например, распылительную сушку и грануляцию распылением. Возможно применение сочетания двух или более указанных способов.

В соответствии с вариантом осуществления настоящего изобретения предпочтительным является выделение титансодержащего цеолитного материала, имеющего каркасную структуру MWW, из водного раствора путем непосредственной распылительной сушки. Перед распылительной сушкой можно увеличить содержание титансодержащего цеолитного материала, имеющего каркасную структуру MWW, в водном растворе путем концентрирования суспензии или уменьшить содержание титансодержащего цеолитного материала, имеющего каркасную структуру MWW, в водном растворе путем разбавления суспензии. Предпочтительно, после распылительной сушки титансодержащий цеолитный материал, имеющий каркасную структуру MWW, подвергают промывке по меньшей мере одним подходящим промывочным средством, предпочтительно промывке водой, предпочтительно при температуре до 50°C, более предпочтительно от 15 до 50°C, более предпочтительно от 15 до 35°C, более предпочтительно от 20 до 30°C.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения титансодержащий цеолитный материал, имеющий каркасную структуру MWW, выделяют из водного раствора подходящей фильтрацией, и полученный таким образом материал, например, в виде фильтровальной лепешки, предпочтительно подвергают промывке по меньшей мере одним подходящим промывочным средством, предпочтительно промывке водой, предпочтительно при температуре до 50°C, более предпочтительно от 15 до 50°C, более предпочтительно от 15 до 35°C, более предпочтительно от 20 до 30°C.

В случае проведения промывки предпочтительно продолжать процесс промывки, пока промывочная вода не будет иметь проводимость не более 1000 мкСм/см, более предпочтительно не более 800 мкСм/см, более предпочтительно не более 700 мкСм/см.

Таким образом, настоящее изобретение относится к описанному выше способу, дополнительно включающему

(v) выделение титансодержащего цеолитного материала, имеющего каркасную структуру MWW, полученного на стадии (iv), из водного раствора, необязательно с последующим промыванием выделенного титансодержащего цеолитного материала, имеющего каркасную структуру MWW.

Необязательно, стадия (v) может дополнительно включать предварительную сушку и/или сушку выделенного титансодержащего цеолитного материала, имеющего каркасную структуру MWW. В случае проведения предварительной сушки можно подвергнуть цеолитный материал воздействию подходящего потока газа, такого как воздух, обедненный воздух или технического азота, в течение времени, предпочтительно в диапазоне от 4 до 10 ч, более предпочтительно от 5 до 8 ч. При проведении сушки предпочтительно подвергать необязательно предварительно высушенный цеолитный материал воздействию температуры в диапазоне от 100 до 180°C, предпочтительно от 110 до 150°C, в течение периода времени в диапазоне от 1 до 48 ч, предпочтительно от 2 до 12 ч; в соответствующей атмосфере, такой как воздух, обедненный воздух или технический азот.

После обработки титансодержащего цеолитного материала, имеющего каркасную структуру MWW, водным раствором в соответствии с стадией (iv), предпочтительно после выделения титансодержащего цеолитного материала, имеющего каркасную структуру MWW, из водного раствора в соответствии с (v) и, необязательно но не предпочтительно, после предварительной сушки и/или сушки и/или обжига титансодержащий цеолитный материал подвергают распылительной сушке.

Таким образом, предпочтительно приготовить суспензию на основе предпочтительно выделенного цеолитного материала, более предпочтительно водную суспензию, содержащую титансодержащий цеолитный материал, имеющий каркасную структуру MWW, полученный на стадии (iv), предпочтительно (v). Что касается содержания твердых веществ в водной суспензии, содержащей титансодержащий цеолитный материал, никаких особых ограничений не существует. Предпочтительно, содержание твердых веществ в водной суспензии, содержащей титансодержащий цеолитный материал, находится в диапазоне от 2 до 35 мас. %, предпочтительно от 5 до 25 мас. %, более предпочтительно от 10 до 20 мас. %, в расчете на общую массу суспензии.

Таким образом, настоящее изобретение также относится к описанному выше способу, дополнительно включающему

(vi) получение суспензии, предпочтительно водной суспензии, содержащей титансодержащий цеолитный материал, имеющий каркасную структуру MWW, полученный на стадии (iv), предпочтительно (v), в которой содержание твердых веществ предпочтительно находится в диапазоне от 5 до 25 мас. %, более предпочтительно от 10 до 20 мас. %, в расчете на общую массу суспензии, и распылительную сушку указанной суспензии.

По существу не существует никаких особых ограничений в отношении условий распылительной сушки. Предпочтительно, во время распылительной сушки температура сушильного газа на входе находится в диапазоне от 200 до 700°C, более предпочтительно от 200 до 330°C, а температура сушильного газа на выходе находится в диапазоне от 100 до 180°C, более предпочтительно от 120 до 180°C.

Хотя в целом можно использовать высушенный материал, полученный на стадии (v), или высушенный распылением материал, полученный на стадии (vi), например, в качестве катализатора, предшественника катализатора или носителя катализатора, как описано выше, предпочтительно, чтобы указанный выше способ дополнительно включал обжиг титансодержащего цеолитного материала, имеющего каркасную структуру MWW, полученного на стадии (iv), предпочтительно (v), более предпочтительно (vi), причем обжиг предпочтительно осуществляется при температуре в диапазоне от 400 до 800°C, более предпочтительно от 600 до 700°C.

Таким образом, настоящее изобретение также относится к описанному выше способу, дополнительно включающему

(vii) обжиг титансодержащего цеолитного материала, имеющего каркасную структуру MWW, полученного на стадии (iv), предпочтительно (v), более предпочтительно (vi), который предпочтительно осуществляется при температуре в диапазоне от 400 до 800°C, более предпочтительно от 600 до 700°C.

Относительно обжига цеолитного материала, полученного на стадии (iv), предпочтительно (v), более предпочтительно (vi), предпочтительно, обжиг осуществляют в непрерывном режиме, предпочтительно со скоростью более 0,2 кг цеолитного материала в час, более предпочтительно в диапазоне от 0,2 до 2,0 кг цеолитного материала в час, более предпочтительно от 0,5 до 2,0 кг цеолитного материала в час.

Предпочтительные цеолитные материалы

Настоящее изобретение также относится к распылительному порошку, содержащему титансодержащий цеолитный материал, имеющий каркасную структуру MWW, в котором по меньшей мере 99 мас. %, предпочтительно по меньшей мере 99,5 мас. %, более предпочтительно по меньшей мере 99,9 мас. % каркасной структуры состоит из титана, кремния и кислорода, и в котором по меньшей мере 99 мас. %, предпочтительно по меньшей мере 99,5 мас. %, более предпочтительно по меньшей мере 99,9 мас. % распылительного порошка состоит из титансодержащего цеолитного материала, имеющего каркасную структуру MWW, в котором параметр кристаллической решетки с титансодержащего цеолитного материала, имеющего каркасную структуру MWW, составляет (25,2±0,2) ангстрем при определении с помощью рентгеновской дифракции (XRD).

Настоящее изобретение также относится к распылительному порошку, который может быть получен или который получают согласно этому способу, как описано выше, предпочтительно на стадии (iv) способа, как описано выше, более предпочтительно на стадии (v) способа, как описано выше, более предпочтительно на стадии (vi) способа, как описано выше.

По сравнению с известными способами неожиданно было обнаружено, что способ согласно настоящему изобретению оказывает влияние на межслойное расстояние в титансодержащем цеолитном материале, имеющем каркасную структуру MWW, таким образом, что при получении титансодержащего цеолитного материала, имеющего каркасную структуру MWW, в соответствии со способом настоящего изобретения межслойное расстояние оказывается меньше. Это межслойное расстояние обычно выражается параметром кристаллической решетки с каркасной структуры, которое имеет значение (25,2±0,2) ангстрем и определяется с помощью XRD.

Кроме того, неожиданно было обнаружено, что способ по настоящему изобретению также оказывает влияние на UV/VIS-спектр титансодержащего цеолитного материала, имеющего каркасную структуру MWW, в том, что по сравнению с материалом, полученным в соответствии с известными способами, UV/VIS-спектр содержит полосу с максимумом в диапазоне от 200 до 220 нм, а также не содержит полосу с максимумом в диапазоне значений по меньшей мере 250 нм. Следовательно, настоящее изобретение также относится к описанному выше распылительному порошку, отличающему тем, что UV/VIS-спектр титансодержащего цеолитного материала, имеющего каркасную структуру MWW, содержит полосу с максимумом в диапазоне от 200 до 220 нм, а также не содержит полосу с максимумом в диапазоне значений по меньшей мере 250 нм.

Предпочтительно, степень кристалличности титансодержащего цеолитного материала, имеющего каркасную структуру MWW, содержащегося в распылительном порошке согласно настоящему изобретению, при определении с помощью рентгеновской дифракции, составляет по меньшей мере (77±5)%, предпочтительно по меньшей мере (80±5)%, более предпочтительно по меньшей мере (82±5)%. Упомянутую в настоящем описании степень кристалличности следует понимать, как описано в Ссылочном примере 3.

Не существует никаких особых ограничений относительно содержания титана и содержания кремния в распылительном порошке согласно настоящему изобретению. Предпочтительно, распылительный порошок имеет содержание титана, в расчете на элементарный титан, в расчете на общую массу распылительного порошка, в диапазоне от 1,5 до 2,0 мас. %, предпочтительно от 1,8 до 2,0 мас. %, и содержание кремния, в расчете на элементарный кремний, в расчете на общую массу распылительного порошка, в диапазоне от 44 до 48 мас. %, предпочтительно от 44 до 46 мас. %.