Настоящее изобретение относится к способу получения не содержащего алюминий борсодержащего цеолитного материала, содержащего каркасную структуру MWW (далее - BMWW), в котором после гидротермального синтеза предшественника BMWW, указанный предшественник отделяют от маточного раствора путем фильтрации в устройстве фильтрации. Перед указанной фильтрацией pH маточного раствора подходящим образом регулируют. Кроме того, настоящее изобретение относится к не содержащему алюминий борсодержащему цеолитному материалу, содержащему каркасную структуру MWW, водная суспензия которого содержит первичные кристаллиты предшественника BMWW после синтеза, и фильтровальная лепешка содержит первичные кристаллиты предшественника BMWW после синтеза. Кроме того, настоящее изобретение относится к использованию не содержащего алюминий борсодержащего цеолитного материала, содержащего каркасную структуру MWW.

Борсодержащие цеолитные материалы с цеолитной каркасной структурой MWW (BMWW) используются в качестве соединений-предшественников для получения титансодержащих цеолитных материалов с цеолитной каркасной структурой типа MWW (TiMWW), которые, в свою очередь, в основном используются в качестве катализаторов окисления, в частности, катализаторов эпоксидирования. Такие катализаторы окисления используют в промышленных технологических процессах, следовательно, существует потребность в экономически эффективных способах получения этих катализаторов TiMWW и соответствующего предшественника BMWW, который необходимо получать в больших количествах.

Процесс получения BMWW обычно включает гидротермальный синтез предшественника BMWW из исходного источника кремния, источника бора и соединения-шаблона, позволяющего получить предшественник BMWW в результате гидротермального синтеза. Полученный таким образом маточный раствор, содержащий первичные кристаллы предшественника BMWW, подвергают фильтрации и, как правило, промывке, чтобы отделить предшественник BMWW от маточного раствора. Такая фильтрация описана, например, в WO 03/074421 А1, в примере 1. Согласно приведенному там описанию твердый продукт получают путем гидротермального синтеза, отделяют фильтрованием и промывают ионообменной водой. Такое же описание можно найти в примере 1 WO 03/074422 А1.

Было обнаружено, что указанная фильтрация предшественника BMWW обычно занимает значительное время и, следовательно, представляет собой неблагоприятный шаг, особенно в случае производства больших количеств BMWW и, таким образом, предшественника BMWW. Кроме того было обнаружено, что промывка полученной фильтровальной лепешки представляет собой еще один занимающий очень много времени стадия процесса, поскольку фильтровальная лепешка обычно очень компактна и обладает очень высоким сопротивлением промывке. Обе проблемы, касающиеся фильтрации маточного раствора, содержащего предшественник BMWW, и обычно используемой дополнительной стадии промывки соответственно полученной фильтровальной лепешки, содержащей предшественник BMWW, приводят к значительному недостатку этого, несомненно признанного, способа.

Таким образом, цель настоящего изобретения состоит в обеспечении усовершенствованного способа получения BMWW, в частности, усовершенствованного способа получения BMWW в промышленных масштабах.

Еще одна цель настоящего изобретения состоит в обеспечении суспензии, содержащей только что синтезированный предшественник BMWW и обладающей улучшенными технологическими характеристиками.

Еще одна цель настоящего изобретения состоит в обеспечении фильтровальной лепешки, содержащей только что синтезированный предшественник BMWW и обладающей улучшенными технологическими характеристиками.

Неожиданно было обнаружено, что цели настоящего изобретения могут быть достигнуты, если pH маточного раствора, который получают в результате гидротермального синтеза предшественника BMWW, подходящим образом регулируют, прежде чем маточный раствор, содержащий предшественник BMWW, подвергают фильтрации. В частности, было обнаружено, что характеристики фильтрации указанного маточного раствора можно значительно улучшить. Кроме того, было обнаружено, что не только характеристики фильтрации, но и характеристики промывки фильтровальной лепешки, полученной в результате указанной фильтрации, могут быть значительно улучшены. В частности, было установлено, что способ по настоящему изобретению приводит к значительному уменьшению сопротивления фильтрации указанного маточного раствора, содержащего предшественник BMWW, а также к еще более выраженному снижению сопротивления промывке указанной фильтровальной лепешки, содержащий предшественник BMWW.

Таким образом, настоящее изобретение относится к способу получения не содержащего алюминий борсодержащего цеолитного материала, содержащего каркасную структуру MWW (BMWW), включающему

(a) гидротермальный синтез предшественника BMWW из смеси для синтеза, содержащей воду, источник кремния, источник бора и соединение-шаблон MWW, с получением предшественника BMWW в его маточном растворе, имеющем pH выше 9;

(b) регулировку pH маточного раствора, полученного на стадии (а) и содержащего предшественник BMWW, до значения в диапазоне от 6 до 9;

(с) отделение предшественника BMWW от маточного раствора с отрегулированным значением рН, полученного на стадии (b), путем фильтрации в устройстве фильтрации.

Кроме того, настоящее изобретение относится к водной суспензии, содержащей первичные кристаллиты предшественника BMWW после синтеза и соединение-шаблон MWW, используемое для синтеза первичных кристаллитов BMWW, где указанная суспензия обладает сопротивлением фильтрации в диапазоне от 10 до 100 мПа*с/м2. Предпочтительно, настоящее изобретение относится к водной суспензии, содержащей первичные кристаллиты предшественника BMWW после синтеза и соединение-шаблон MWW, используемое для синтеза первичных кристаллитов BMWW, где указанная суспензия обладает сопротивлением фильтрации в диапазоне от 10 до 50 мПа*с/м2.

Кроме того, настоящее изобретение относится к фильтровальной лепешке, содержащей первичные кристаллиты предшественника BMWW после синтеза и соединение-шаблон MWW, используемое для синтеза первичных кристаллитов BMWW, где указанная фильтровальная лепешка обладает сопротивлением промывке в диапазоне от 10 до 200 мПа*с/м2. Предпочтительно, настоящее изобретение относится к фильтровальной лепешке, содержащей первичные кристаллиты предшественника BMWW после синтеза и соединение-шаблон MWW, используемое для синтеза первичных кристаллитов BMWW, где указанная фильтровальная лепешка обладает сопротивлением промывке в диапазоне от 10 до 50 мПа*с/м2.

Стадия (а)

В соответствии с стадией (a) BMWW гидротермально кристаллизуют из смеси для синтеза. Хотя в целом можно предположить, что на стадии (а) получают предшественник BMWW, содержащий, помимо бора, кремния и кислорода, другие элементы, такие как титан, и поэтому смесь для синтеза может содержать источник таких других элементов, например, источник титана, предпочтительно, чтобы предшественник BMWW по существу не содержал элементов, отличных от бора, кремния и кислорода.

Следовательно, предпочтительно, чтобы на стадии (а) по меньшей мере 95 мас. %, предпочтительно по меньшей мере 99 мас. %, более предпочтительно по меньшей мере 99,9 мас. %, более предпочтительно по меньшей мере 99,99 мас. %, более предпочтительно по меньшей мере 99,999 мас. % смеси для синтеза состояло из воды, источника кремния, источника бора и соединения-шаблона MWW.

Согласно настоящему изобретению получают не содержащий алюминий BMWW. Термин «не содержащий алюминий», употребляемый в данном контексте настоящего изобретения, относится к BMWW, который может содержать алюминий только в следовых количествах в качестве примесей, которые могут появляться, например, из примесей алюминия в исходных материалах, присутствующих в смеси для синтеза на стадии (а), т.е. примесей в источнике кремния, источнике бора, соединении-шаблоне, из содержащего алюминий аппарата и воды. В частности, источник алюминия не используется в смеси для синтеза на стадии (а).

Также предпочтительно, смесь для синтеза на стадии (а) не содержит источник щелочных металлов. Также предпочтительно, смесь для синтеза на стадии (а) не содержит источник щелочноземельных металлов. Таким образом, смесь для синтеза на стадии (а) предпочтительно не содержит щелочных или щелочноземельных металлов, более предпочтительно не содержит щелочных и щелочноземельных металлов. Термин «не содержащий щелочных металлов», употребляемый в данном контексте настоящего изобретения, относится к смеси для синтеза, которая может содержать щелочной металл только в следовых количествах в качестве примесей, которые могут появляться, например, из примесей щелочных металлов в исходных материалах, присутствующих в смеси для синтеза на стадии (а), т.е. примесей в источнике кремния, источнике бора, соединении-шаблоне и воде. Термин «не содержащий щелочноземельных металлов», употребляемый в данном контексте настоящего изобретения, относится к смеси для синтеза, которая может содержать щелочноземельный металл только в следовых количествах в качестве примесей, которые могут появляться, например, из примесей щелочноземельных металлов в исходных материалах, присутствующих в смеси для синтеза на стадии (а), т.е. примесей в источнике кремния, источнике бора, соединении-шаблоне, из содержащего алюминий аппарата и воды.

Источник кремния в смеси для синтеза на стадии (а) предпочтительно выбирают из группы, состоящей из пирогенного диоксида кремния, коллоидного кремнезема и их смеси, причем источник кремния предпочтительно является коллоидным кремнеземом, более предпочтительно стабилизированным аммиаком диоксидом кремния, таким как Ludox® AS-40.

Источник бора в смеси для синтеза на стадии (а) предпочтительно выбирают из группы, состоящей из борной кислоты, боратов, оксида бора и смеси двух или более из них, причем источник бора предпочтительно является борной кислотой.

Соединение-шаблон MWW смеси для синтеза на стадии (а) предпочтительно выбирают из группы, состоящей из пиперидина, гексаметиленимина, N,N,N,N',N',N'-гексаметил-1,5-пентандиаммония иона, 1,4-бис(N-метилпирролидиний)бутана, гидроксида октилтриметиламмония, гидроксида гептилтриметиламмония, гидроксида гексилтриметиламмония, N,N,N-триметил-1-адамантиламмония гидроксида и смеси двух или более из них, причем соединение-шаблон MWW предпочтительно является пиперидином.

Следовательно, предпочтительно, чтобы на стадии (а) по меньшей мере 95 мас. %, предпочтительно по меньшей мере 99 мас. %, более предпочтительно по меньшей мере 99,9 мас. %, более предпочтительно по меньшей мере 99,99 мас. %, более предпочтительно по меньшей мере 99,999 мас. % смеси для синтеза состояло из воды, стабилизированного аммиаком диоксида кремния в качестве источника кремния, борной кислоты в качестве источника бора и пиперидина в качестве соединения-шаблона MWW.

Что касается последовательности смешивания компонентов смеси для синтеза, никаких особых ограничений не существует. Предпочтительно, источник кремния добавляют в качестве последнего компонента смеси для синтеза. Таким образом, предпочтительно добавлять источник бора в воду, примешивать соединение-шаблон MWW к этой смеси, а затем добавлять источник кремния. Следовательно, также предпочтительно добавлять соединение-шаблон MWW в воду, примешивать источник бора к этой смеси, а затем добавлять источник кремния. Предпочтительно, чтобы во время приготовления смеси для синтеза, смесь по меньшей мере частично подходящим образом перемешивали. В зависимости от масштабов производства может быть выгодно, чтобы после добавления определенного компонента смеси для синтеза ее перемешивали в течение определенного периода времени, прежде чем добавлять следующий компонент. В процессе подготовки смеси для синтеза можно предположить, что будет выполняться охлаждение, нагревание смеси, или же ее температура будет поддерживаться по существу постоянной. Нагревание, охлаждение или поддержание температуры по существу постоянной может достигаться путем подходящего выбора температуры отдельных компонентов, которые будут добавлены к смеси, и/или путем регулирования температуры смеси и подходящего косвенного нагревания или охлаждения смеси, например, с помощью сосуда, в котором компоненты смешивают и который имеет рубашку, через которую может проходить хладагент или теплоноситель. Предпочтительно, смесь для синтеза получают при температуре смеси в диапазоне от 10 до 50°С, предпочтительно 20 до 40°С.

Предпочтительно, смесь для синтеза в соответствии с (а), которую подвергают воздействию условий гидротермального синтеза, содержит источник бора в расчете на элементарный бор и источник кремния в расчете на элементарный кремний в молярном соотношении в диапазоне от 0,4:1 до 2,0:1, предпочтительно от 0,6:1 до 1,9:1, более предпочтительно от 0,9:1 до 1,4:1. Возможными предпочтительными диапазонами являются: от 0,9:1 до 1,1:1, от 1,0:1 до 1,2:1, от 1,1:1 до 1,3:1 или от 1,2:1 до 1,4:1.

Предпочтительно, смесь для синтеза в соответствии с (а), которую подвергают воздействию условий гидротермального синтеза, содержит воду и источник кремния в расчете на элементарный кремний в молярном соотношении в диапазоне от 1:1 до 30:1, предпочтительно от 3:1 до 25:1, более предпочтительно от 6:1 до 20:1. Возможными предпочтительными диапазонами являются: от 6:1 до 10:1, от 8:1 до 12:1, от 10:1 до 14:1, от 12:1 до 16:1, от 14:1 до 18:1 или от 16:1 до 20:1.

Предпочтительно, смесь для синтеза в соответствии с (а), которую подвергают воздействию условий гидротермального синтеза, содержит соединение-шаблон MWW и источник кремния в расчете на элементарный кремний в молярном соотношении в диапазоне от 0,4:1 до 2,0:1, предпочтительно от 0,6:1 до 1,9:1, более предпочтительно от 0,9:1 до 1,4:1. Возможными предпочтительными диапазонами являются: от 0,9:1 до 1,1:1, от 1,0:1 до 1,2:1, от 1,1:1 до 1,3:1 или от 1,2:1 до 1,4:1.

Таким образом, предпочтительно, чтобы на стадии (а) смесь для синтеза содержала борную кислоту в качестве источника бора в расчете на элементарный бор и стабилизированный аммиаком диоксид кремния в качестве источника кремния в расчете на элементарный кремний в молярном соотношении в диапазоне от 0,4:1 до 2,0:1, предпочтительно от 0,6:1 до 1,9:1, более предпочтительно от 0,9:1 до 1,4:1, воду и стабилизированный аммиаком диоксид кремния в качестве источника кремния в расчете на элементарный кремний в молярном соотношении в диапазоне от 1:1 до 30:1, предпочтительно от 3:1 до 25:1, более предпочтительно от 6:1 до 20:1; пиперидин в качестве соединения-шаблона MWW и стабилизированный аммиаком диоксид кремния в качестве источника кремния в расчете на элементарный кремний в молярном соотношении в диапазоне от 0,4:1 до 2,0:1, предпочтительно от 0,6:1 до 1,9:1, более предпочтительно от 0,9:1 до 1,4:1.

На стадии (а) предшественник BMWW получают из смеси для синтеза, подвергая ее воздействию условий гидротермального синтеза. Таким образом, предпочтительно кристаллизовать предшественник BMWW из смеси для синтеза в подходящем сосуде под собственным давлением и при подходящих температурах. Предпочтительно, гидротермальный синтез на стадии (а) проводят при температуре менее 180°С, более предпочтительно в диапазоне от 160 до менее чем 180°С, более предпочтительно от 160 до 179°С, более предпочтительно от 165 до 178°С, более предпочтительно от 170 до 177°С. Возможными предпочтительными диапазонами являются: от 170 до 174°С, от 171 до 175°С, от 172 до 176°С или от 173 до 177°С. Диапазон от 174 до 176°С является особенно предпочтительным.

Предпочтительно, смесь для синтеза нагревают до предпочтительной температуры гидротермального синтеза со скоростью в диапазоне от 0,1 до 2 К/мин, предпочтительно от 0,15 до 1,5 К/мин, более предпочтительно от 0,2 до 1 К/мин. Возможными предпочтительными диапазонами являются: от 0,15 до 0,35 К/мин, от 0,25 до 0,45 К/мин, от 0,35 до 0,55 К/мин, от 0,45 до 0,65 К/мин или от 0,55 до 0,75 К/мин. В процессе нагревания смеси для синтеза до температуры гидротермального синтеза предпочтительно, чтобы смесь, по меньшей мере частично, подходящим образом перемешивали.

Предпочтительно, смесь выдерживают при температуре гидротермального синтеза в течение достаточного периода времени, например, до 10 дней, от 3 до 8 дней или от 4 до 6 дней. Неожиданно было обнаружено, что для описанной выше смеси для синтеза и описанных выше условий синтеза могут быть реализованы значительно более короткие периоды времени. Таким образом, предпочтительные периоды времени находятся в диапазоне от 1 до 72 ч, предпочтительно от 6 до 60 ч, более предпочтительно от 12 до 50 ч. В процессе гидротермального синтеза предпочтительно, чтобы смесь, по меньшей мере частично, соответствующим образом перемешивали.

Таким образом, на стадии (а) гидротермальный синтез предпочтительно проводят при температуре в диапазоне от 160 до менее чем 180°С, предпочтительно от 170 до 177°С, в течение периода времени в диапазоне от 1 до 72 ч, предпочтительно от 6 до 60 ч, более предпочтительно от 12 до 50 ч.

Как правило, возможно добавление к смеси для синтеза затравочного материала. Было обнаружено, что добавление такого затравочного материала может уменьшить период времени, в течение которого смесь для синтеза подвергают воздействию условий гидротермального синтеза. Предпочтительными диапазонами являются: от 1 до 48 ч, предпочтительно от 6 до 32 ч, более предпочтительно от 12 до 24 ч. В случае применения затравочного материала предпочтительно, чтобы смесь для синтеза на стадии (а) содержала затравочный материал и источник кремния в массовом соотношении в диапазоне от 0,01:1 до 1:1, предпочтительно от 0,02:1 до 0,5:1, более предпочтительно от 0,03:1 до 0,1:1, в пересчете на количество затравочного материала в кг по отношению к кремнию, содержащемуся в источнике кремния, в пересчете на диоксид кремния в кг. Что касается типа затравочного материала, предпочтительно использовать цеолитный материал с цеолитной структурой типа MWW, предпочтительно не содержащий алюминий цеолитный материал с цеолитной структурой типа MWW, более предпочтительно не содержащий алюминий борсодержащий цеолитный материал с цеолитной структурой типа MWW. Более предпочтительно, в случае использования затравочного материала его получают в соответствии со способом настоящего изобретения, в частности, в соответствии с наиболее предпочтительным способом настоящего изобретения. Кроме того, возможно использование предшественника BMWW, предпочтительно полученного в соответствии со способом настоящего изобретения и полученного, например, на стадии фильтрации (с) в виде фильтровальной лепешки либо на стадии промывки (d) в виде промытой фильтровальной лепешки, как описано ниже, или на стадии сушки (е) в виде высушенной, предпочтительно промытой фильтровальной лепешки, как описано ниже.

После гидротермального синтеза маточный раствор, содержащий первичные кристаллиты предшественника BMWW после синтеза предпочтительно подходящим образом охлаждают. Предпочтительно, смесь для синтеза охлаждают со скоростью охлаждения в диапазоне от 0,1 до 2 К/мин, предпочтительно от 0,15 до 1,5 К/мин, более предпочтительно от 0,2 до 1,25 К/мин. В зависимости от объема охлаждаемой смеси и, в частности, в случае больших объемов, скорости охлаждения от 0,25 до 0,75 К/мин являются предпочтительными, более предпочтительно от 0,25 до 0,55 К/мин. Возможными предпочтительными диапазонами являются: от 0,25 до 0,35 К/мин, от 0,3 до 0,4 К/мин, от 0,35 до 0,45 К/мин, от 0,4 до 0,5 К/мин или от 0,45 до 0,55 К/мин. В процессе охлаждения маточного раствора, содержащего предшественник BMWW предпочтительно, чтобы смесь, по меньшей мере частично, подходящим образом перемешивали. В зависимости от температур, используемых на следующем стадии (b) способа согласно настоящему изобретению, маточный раствор, содержащий предшественник BMWW, может быть охлажден до любой желаемой температуры. Предпочтительные температуры лежат в диапазоне от 20 до 70°С, предпочтительно от 30 до 65°С, более предпочтительно от 40 до 60°С. Возможными предпочтительными диапазонами являются: от 40 до 50°С, от 45 до 55°С или от 50 до 60°С.

В соответствии с настоящим изобретением маточный раствор, полученный на стадии (а) и содержащий предшественник BMWW, имеет pH выше 9, как определяют с помощью рН-чувствительного стеклянного электрода при температуре, до которой охлаждают содержащий предшественник BMWW маточный раствор. Предпочтительно, pH маточного раствора, полученного на стадии (а), выше 9,5, более предпочтительно в диапазоне от 10 до 12,5, более предпочтительно от 10,5 до 12, более предпочтительно от 11 до 11,5. Возможными предпочтительными диапазонами являются: от 11 до 11,2, от 11,1 до 11,3, от 11,2 до 11,4 или от 11,3 до 11,5.

Стадия (b)

В соответствии с стадией (b) способа согласно настоящему изобретению pH маточного раствора, полученного на стадии (а) и содержащего предшественник BMWW, регулируют до значения в диапазоне от 6 до 9. Предпочтительно, pH маточного раствора, полученного на стадии (а) и содержащего предшественник BMWW, регулируют до значения в диапазоне от 6,5 до 8,5, предпочтительно от 7 до 8.

Предпочтительно, pH регулируют добавлением по меньшей мере одной кислоты в маточный раствор, содержащий предшественник BMWW. Как правило, можно предусмотреть добавление по крайней мере одной кислоты и по меньшей мере одного основания в маточный раствор, содержащий предшественник BMWW, при условии, что pH будет достигать указанных выше значений. Предпочтительно, по меньшей мере одну кислоту добавляют в подходящем количестве. Во время добавления по меньшей мере одной кислоты или по меньшей мере одной кислоты и по меньшей мере одного основания предпочтительным является подходящее перемешивание маточного раствора, по меньше мере частично.

Таким образом, настоящее изобретение относится к описанному выше способу, в котором на стадии (b) pH регулируют способом, включающим

(i) добавление кислоты в маточный раствор, полученный на стадии (а) и содержащий предшественник BMWW, которое предпочтительно проводят, по меньшей мере частично, при перемешивании.

Хотя нет никаких конкретных ограничений в отношении температуры, при которой осуществляют добавление в (b), предпочтительно осуществлять добавление при температуре маточного раствора в диапазоне от 10 до 70°C, более предпочтительно от 20 до 70°C, более предпочтительно от 25 до 70°C, более предпочтительно от 25 до 65°C, более предпочтительно от 30 до 65°C, более предпочтительно от 35 до 65°C, более предпочтительно от 35 до 60°C, более предпочтительно от 40 до 60°C. Возможными предпочтительными диапазонами являются: от 40 до 50°C, от 45 до 55°C или от 50 до 60°C. Во время добавления можно предусмотреть охлаждение или нагревание смеси или поддержание температуры смеси по существу постоянной. Нагревание, охлаждение или поддержание температуры по существу постоянной может достигаться путем подходящего выбора температуры компонентов, которые будут добавлены к смеси, и/или путем регулирования температуры смеси и подходящего косвенного нагревания или охлаждения смеси, например, с помощью сосуда, в котором компоненты смешивают и который имеет рубашку, через которую может проходить хладагент или теплоноситель.

В отношении кислоты, добавляемой согласно стадии (b), нет каких-либо конкретных ограничений. Возможно добавление неорганической кислоты, смеси двух или более неорганических кислот, органической кислоты, смеси двух или более органических кислот, смеси одной или нескольких неорганических кислот и одной или нескольких органических кислот. При добавлении двух или более различных кислот можно добавлять их одновременно или подходящим образом последовательно. Возможные органические кислоты включают муравьиную кислоту, уксусную кислоту, пропионовую кислоту, щавелевую кислоту, винную кислоту. Предпочтительно, кислота, добавляемая на стадии (b), не является органической кислотой. Предпочтительно добавляют неорганическую кислоту или смесь двух или более неорганических кислот. Предпочтительно, неорганическую кислоту выбирают из группы, состоящей из фосфорной кислоты, серной кислоты, соляной кислоты, азотной кислоты и смеси двух или более из них, причем неорганическая кислота предпочтительно является азотной кислотой.

По меньшей мере одну кислоту, которая добавляется на стадии (b), предпочтительно добавляют в виде раствора, который предпочтительно представляет собой раствор, содержащий воду в качестве растворителя. Еще более предпочтительно растворитель содержит воду. Таким образом, по меньшей мере одну кислоту добавляют в виде водного раствора. Еще более предпочтительно растворитель состоит из воды. Хотя нет никаких конкретных ограничений в отношении концентрации растворов, предпочтительно водных растворов, концентрации кислоты находятся предпочтительно в диапазоне от 1 до 50 мас. %, предпочтительно от 2 до 40 мас. %, более предпочтительно от 3 до 30 мас. %, более предпочтительно от 4 до 20 мас. %, более предпочтительно от 5 до 15 мас. %. Предпочтительно, кислоты добавляют при перемешивании. Возможно вначале добавить подходящее количество воды, а затем добавить концентрированную кислоту.

Таким образом, настоящее изобретение относится к описанному выше способу, отличающемуся тем, что на стадии (i) кислота является неорганической кислотой, предпочтительно водным раствором, содержащим неорганическую кислоту, более предпочтительно водным раствором, содержащим азотную кислоту в качестве неорганической кислоты.

В соответствии с настоящим изобретением способ регулирования pH маточного раствора может включать его перемешивание после добавления кислоты. В процессе указанного перемешивания кислоту больше не добавляют. Предпочтительно, во время этого перемешивании в смесь не добавляют никаких соединений. Таким образом, настоящее изобретение также относится к описанному выше способу, отличающемуся тем, что указанный способ дополнительно включает

(ii) перемешивание маточного раствора, в который была добавлена кислота на стадии (i), в котором на стадии (ii) в маточный раствор кислоту не добавляют.

Хотя нет конкретных ограничений в отношении температуры маточного раствора на стадии (ii), предпочтительно, чтобы на стадии (ii), перемешивание проводилось при температуре в диапазоне от 10 до 70°C, более предпочтительно от 20 до 70°C, более предпочтительно от 30 до 65°C, более предпочтительно от 40 до 60°C. Возможными предпочтительными диапазонами являются: от 40 до 50°C, от 45 до 55°C или от 50 до 60°C.

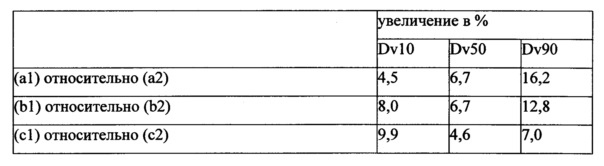

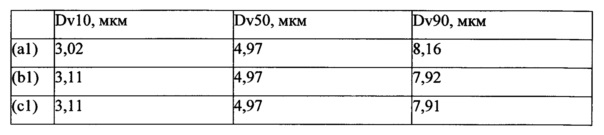

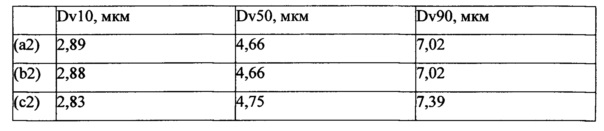

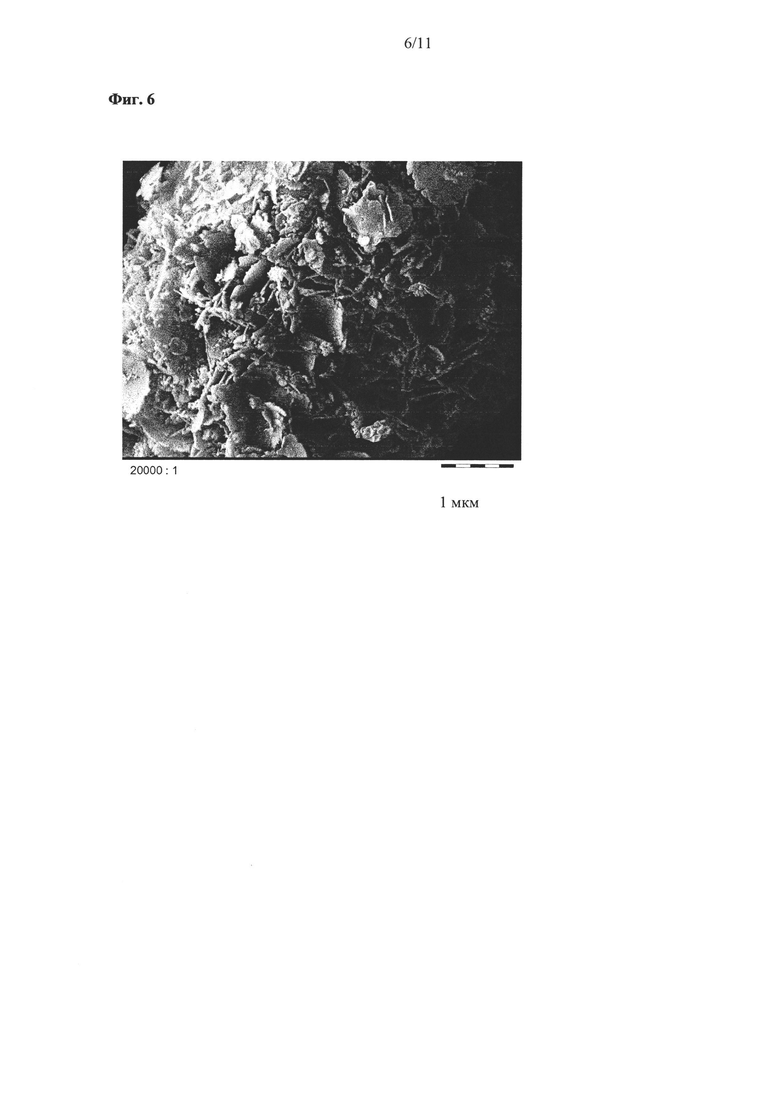

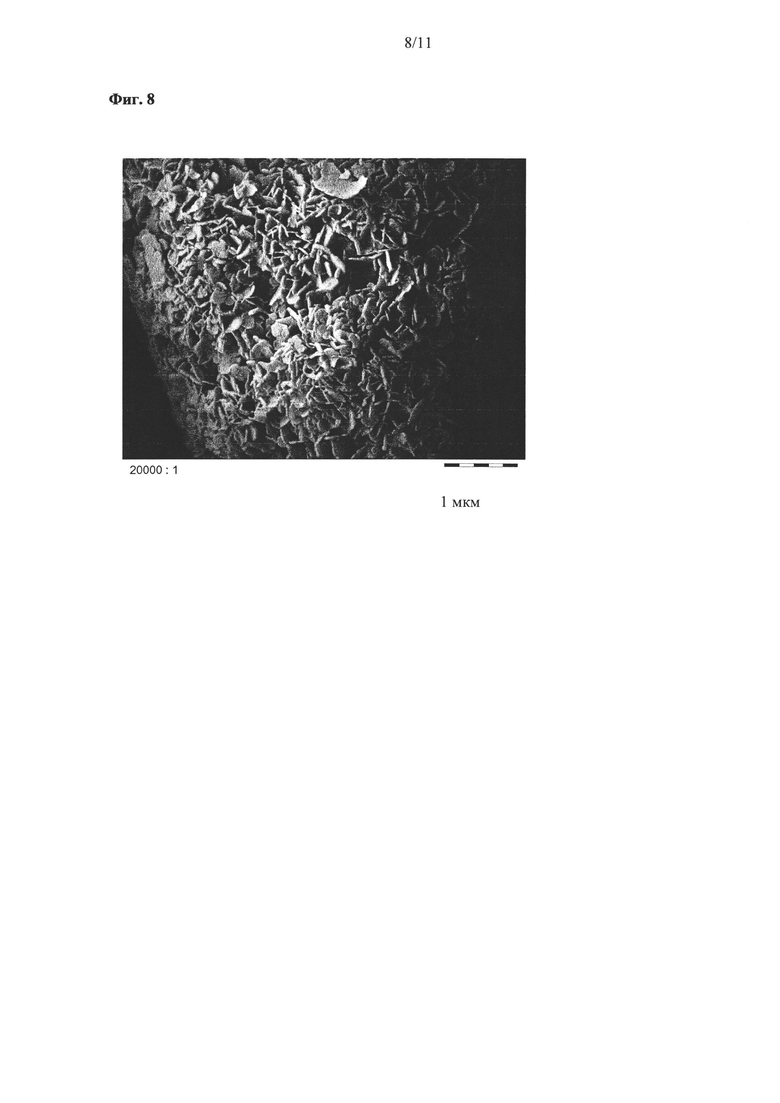

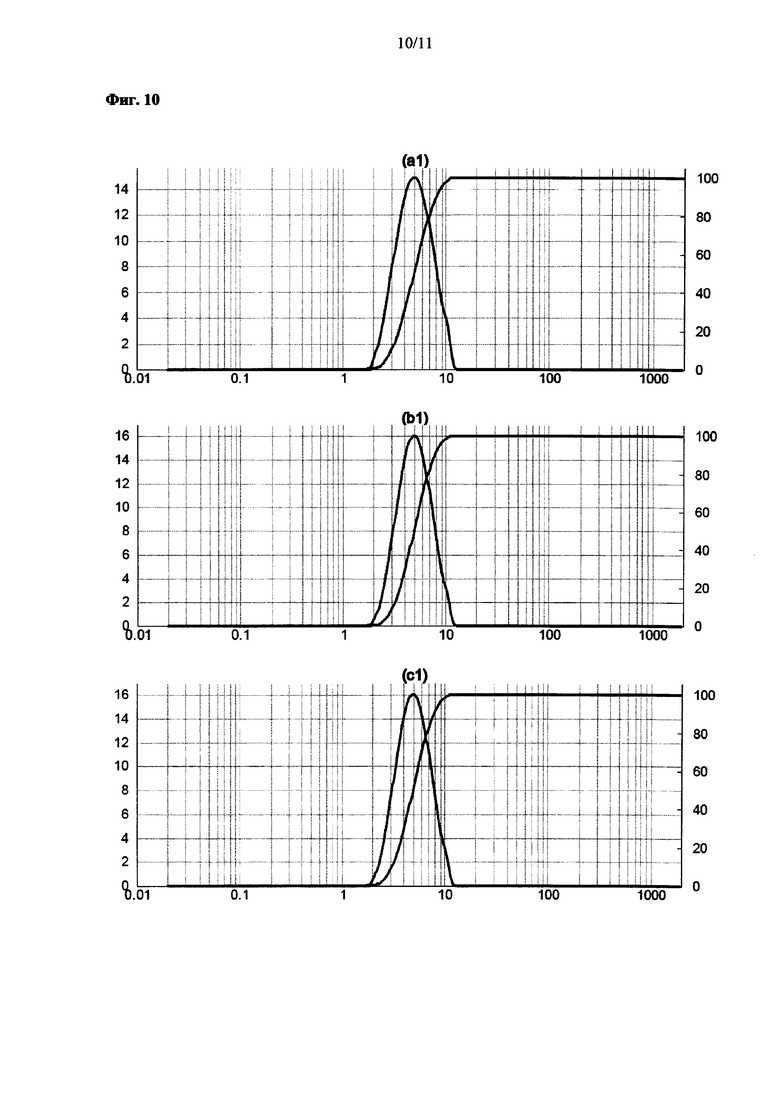

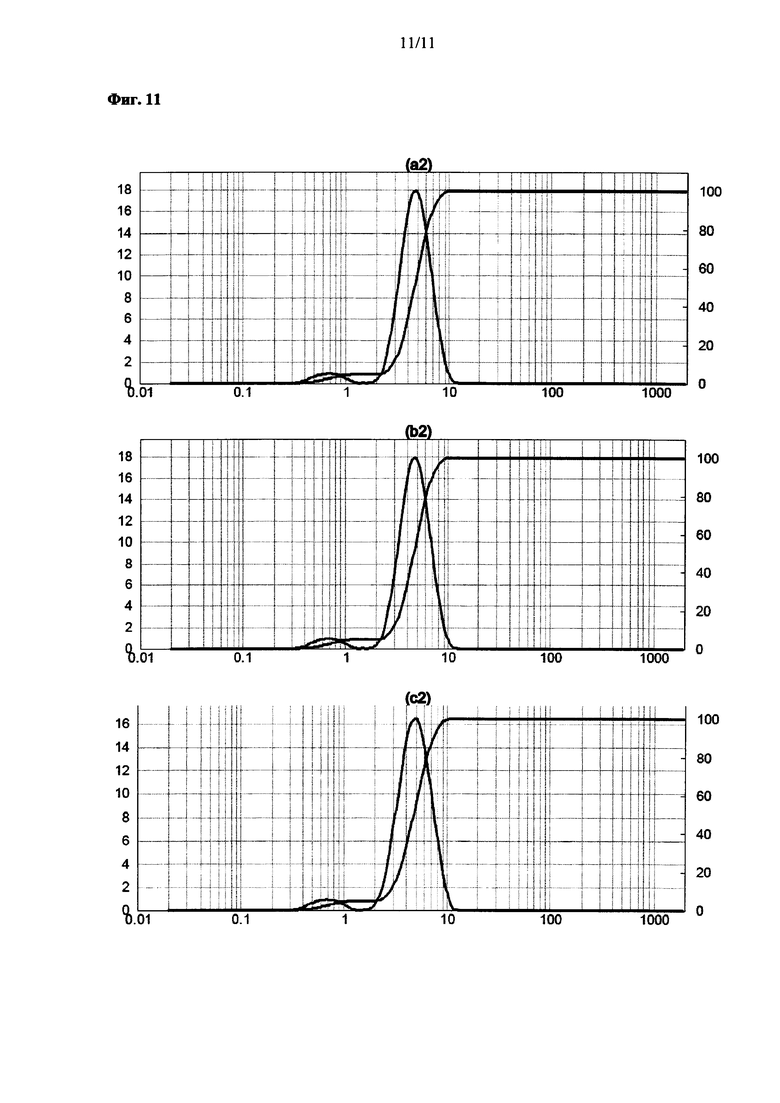

В соответствии с настоящим изобретением было обнаружено, что определенное регулирование pH маточного раствора, содержащего предшественник BMWW, оказывает существенное влияние на распределение размеров частиц, содержащихся в маточном растворе. В частности, было установлено, что в результате регулировки pH размер частиц увеличивается. Не желая быть связанными какой-либо теорией, авторы полагают, что благодаря регулировке pH первичные кристаллиты предшественника BMWW после синтеза, содержащиеся в маточном растворе, могут обрести тенденцию к агломерации, которая может приводить к наблюдаемому увеличению размера частиц. В частности, было установлено, что на стадии (b) размер частиц, находящихся в маточном растворе, содержащем предшественник BMWW, выраженный соответствующим значением Dv10, Dv50 и Dv90, увеличивается по меньшей мере на 2%, предпочтительно по меньшей мере на 3%, более предпочтительно по меньшей мере на 4,5% относительно Dv10, по меньшей мере на 2%, предпочтительно по меньшей мере на 3%, более предпочтительно по меньшей мере 4,5% относительно Dv50, и по меньшей мере на 5%, предпочтительно по меньшей мере на 6%, более предпочтительно по меньшей мере на 7% относительно Dv90.

Увеличение Dv10 может быть до 5%, до 6%, до 7%, до 9% или до 10%. Увеличение Dv50 может быть до 5%, до 6%, до 7%, до 9% или до 10%. Увеличение Dv90 может быть до 8%, до 10%, до 12%, до 14%, до 16% или до 18%.

Термин «значение Dv10», употребляемый в контексте настоящего изобретения, описывает средний размер частиц, где 10 об. % частиц имеют меньший размер. Аналогично, термин «значение Dv50», употребляемый в контексте настоящего изобретения, описывает средний размер частиц, где 50 об. % частиц имеют меньший размер, а термин «значение Dv90», употребляемый в контексте настоящего изобретения, описывает средний размер частиц, где 90 об. % частиц имеют меньший размер. В частности, значения Dv10, Dv50 и Dv90, упоминаемые в контексте частиц маточного раствора, следует понимать, как определяемые с использованием устройства и соответствующих параметров, как более подробно описано ниже в Ссылочном примере 2.

Содержание твердых веществ в маточном растворе с отрегулированным значением рН, полученном на стадии (b), в значительной степени зависит от содержания твердых веществ в маточном растворе, содержащем предшественник BMWW, полученном на стадии (а), и от количества и концентрации добавленного на стадии (b) соединения. Предпочтительно, маточный раствор с отрегулированным значением рН, полученный на стадии (b), имеет содержание твердых частиц в диапазоне от 1 до 10 мас. %, предпочтительно от 4 до 9 мас. %, более предпочтительно от 7 до 8 мас. % в расчете на общий вес маточного раствора с отрегулированным значением рН, полученного на стадии (b). Кроме того, для достижения этого содержания твердых веществ можно соответствующим образом разбавить или концентрировать маточный раствор, полученный на стадии (а), до регулировки pH на стадии (b).

Как правило, можно предусмотреть добавление по меньшей мере одного органического флокулянта в маточный раствор до, во время или после стадии (b). Предпочтительно, согласно способу по настоящему изобретению, органический флокулянт не добавляют в маточный раствор, в частности, ни до стадии (b), ни во время стадии (b), ни после стадии (b).

Стадия (с)

В соответствии с стадией (с) предшественник BMWW отделяют от маточного раствора с отрегулированным значением рН, полученного на стадии (b), путем фильтрации в устройстве фильтрации.

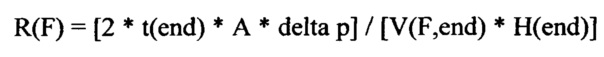

Неожиданно было обнаружено, что маточный раствор с отрегулированным значением рН, полученный на стадии (b), демонстрирует значительно лучшие характеристики фильтрации по сравнению с маточным раствором с неотрегулированным рН. Эти характеристики фильтрации отлично иллюстрируются параметром сопротивления фильтрации, определяемым в соответствии со способом, описанным в Ссылочном примере 3 ниже. Следует понимать, что, как правило, чем выше сопротивление фильтрации маточного раствора, содержащего BMWW, тем дольше время фильтрации указанного маточного раствора. В соответствии с настоящим изобретением было обнаружено, что сопротивление фильтрации маточного раствора с отрегулированным значением рН, содержащего предшественник BMWW, предпочтительно составляет не более 50%, более предпочтительно не более 40%, более предпочтительно не более 30% соответствующего сопротивления фильтрации маточного раствора с неотрегулированным значением рН. Таким образом, способ в соответствии с настоящим изобретением позволяет значительно сократить сопротивление фильтрации маточного раствора, содержащего предшественник BMWW после синтеза и соединение-шаблон MWW, используемое для гидротермального синтеза предшественника BMWW. Следовательно, способ по настоящему изобретению значительно улучшает известный способ, в частности, для крупномасштабного производства BMWW.

Предпочтительно, маточный раствор с отрегулированным значением рН, полученный на стадии (b) имеет сопротивление фильтрации в диапазоне от 5 до 100 мПа*с/м2, более предпочтительно от 10 до 100 мПа*с/м2, более предпочтительно от 10 до 50 мПа*с/м, более предпочтительно от 15 до 45 мПа*с/м2, более предпочтительно от 20 до 40 мПа*с/м2.

Следовательно, как указано выше, настоящее изобретение также относится к водной суспензии, содержащей первичные кристаллиты предшественника BMWW после синтеза и соединение-шаблон MWW, используемое для синтеза первичных кристаллитов BMWW, где указанная суспензия обладает сопротивлением фильтрации в диапазоне от 10 до 100 мПа*с/м2, водная суспензия, предпочтительно имеет pH в диапазоне от 6 до 9, более предпочтительно от 6,5 до 8,5, более предпочтительно от 7 до 8.

Следовательно, как указано выше, настоящее изобретение также относится к водной суспензии, содержащей первичные кристаллиты предшественника BMWW после синтеза и соединение-шаблон MWW, используемое для синтеза первичных кристаллитов BMWW, где указанная суспензия обладает сопротивлением фильтрации в диапазоне от 10 до 50 мПа*с/м2, предпочтительно от 15 до 45 мПа*с/м2, более предпочтительно от 20 до 40 мПа*с/м2, водная суспензия, предпочтительно имеет pH в диапазоне от 6 до 9, более предпочтительно от 6,5 до 8,5, более предпочтительно от 7 до 8.

Предпочтительные устройства фильтрации, которые могут использоваться на стадии (с), включают фильтры, на которых получают фильтровальную лепешку, и которые на предпочтительной последующей стадии (d) могут подвергаться промывке. Предпочтительные устройства фильтрации включают без ограничений закрытые устройства фильтрации, такие как работающие под давлением листовые фильтры давления, например вертикальные или горизонтальные работающие под давлением листовые фильтры, центробежные фильтры, такие как трубчатые центробежные фильтры, пластинчатые фильтры, такие как горизонтальные закрытые пластинчатые фильтры, или всасывающие фильтры, фильтры-«свечки» и т.п. Особенно предпочтительными являются закрытые устройства фильтрации.

Если необходимо, маточный раствор, от которого отделили предшественник BMWW, можно рециклировать к стадии (а) гидротермального синтеза, и необязательно после одного или нескольких стадий маточный раствор далее подготавливают.

Стадия (d)

Предпочтительно, предшественник BMWW, выделенный путем фильтрации согласно стадии (с), более предпочтительно фильтровальная лепешка, полученная на стадии (с), подвергается промывке на стадии (d) настоящего изобретения.

Не существует никаких особых ограничений относительно используемого на стадии (d) промывающего средства. Предпочтительно, промывающее средство содержит воду. Более предпочтительно, промывающее средство является водой, наиболее предпочтительно деионизированной водой. Таким образом, настоящее изобретение также относится к описанному выше способу, дополнительно включающему

(d) промывку предшественника BMWW, полученного на стадии (с), предпочтительно фильтровальной лепешки, полученной на стадии (с), причем указанную промывку предпочтительно проводят с использованием воды в качестве средства промывки.

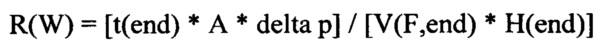

Неожиданно было обнаружено, что предшественник BMWW, выделенный на стадии (с), предпочтительно фильтровальная лепешка, содержащая предшественник BMWW, полученная на стадии (с), по сравнению с предшественником BMWW, предпочтительно фильтровальной лепешкой, содержащей BMWW, полученной способом, который во всем остальном предусматривает такие же условия получения, за исключением регулировки pH согласно изобретению соответствующего маточного раствора, демонстрирует значительно лучшие характеристики промывки. Эти характеристики промывки отлично иллюстрируются параметром сопротивления промывке, определяемым в соответствии со способом, описанным в Ссылочном примере 3 ниже. Следует понимать, что, как правило, чем выше сопротивление промывке выделенного предшественника BMWW, предпочтительно фильтровальной лепешки, содержащей предшественник BMWW, тем больше время промывки указанного маточного раствора. В соответствии с настоящим изобретением было обнаружено, что сопротивление промывке выделенного предшественника BMWW, предпочтительно фильтровальной лепешки, содержащей предшественник BMWW, предпочтительно составляет не более 10%, более предпочтительно не более 5%, более предпочтительно не более 3% соответствующего сопротивления промывке выделенного предшественника BMWW, предпочтительно фильтровальной лепешки, содержащей предшественник BMWW, полученной способом, который во всем остальном предусматривает такие же условия получения, за исключением регулировки pH согласно изобретению соответствующего маточного раствора. Таким образом, способ в соответствии с настоящим изобретением позволяет значительно сократить сопротивление промывке выделенного предшественника BMWW, предпочтительно фильтровальной лепешки, содержащей предшественник BMWW, содержащего соединение-шаблон MWW, используемое для гидротермального синтеза предшественника BMWW. Следовательно, способ по настоящему изобретению значительно улучшает известный способ, в частности, для крупномасштабного производства BMWW.

Предпочтительно, выделенный предшественник BMWW, предпочтительно фильтровальная лепешка, содержащая предшественник BMWW, полученная на стадии (с), имеет сопротивление промывке в диапазоне от 5 до 200 мПа*с/м2, предпочтительно от 5 до 150 мПа*с/м2, более предпочтительно от 5 до 100 мПа*с/м2, более предпочтительно от 10 до 50 мПа*с/м2, более предпочтительно от 15 до 45 мПа*с/м2, более предпочтительно от 20 до 40 мПа*с/м2.

Следовательно, как указано выше, настоящее изобретение также относится к фильтровальной лепешке, содержащей первичные кристаллиты предшественника BMWW после синтеза и соединение-шаблон MWW, используемое для синтеза первичных кристаллитов BMWW, где указанная фильтровальная лепешка обладает сопротивлением промывке в диапазоне от 5 до 200 мПа*с/м2, предпочтительно от 5 до 150 мПа*с/м2, более предпочтительно от 10 до 50 мПа*с/м2, более предпочтительно от 15 до 45 мПа*с/м2, более предпочтительно от 20 до 40 мПа*с/м2.

Выделенный предшественник BMWW, предпочтительно фильтровальная лепешка, содержащая предшественник BMWW, полученный на стадии (с), имеет сопротивление промывке в диапазоне от 20 до 500 мПа*с/м2, предпочтительно от 50 до 450 мПа*с/м2, более предпочтительно от 100 до 400 мПа*с/м2.

В частности, в случае использования деионизированной воды в качестве средства промывки на стадии (d) промывка осуществляется до тех пор, пока проводимость фильтрата составит не более 300 мкСм/см, предпочтительно не более 250 мкСм/см, более предпочтительно более 200 мкСм/см.

Стадия (е)

Выделенный и предпочтительно промытый предшественник BMWW, предпочтительно промытую фильтровальную лепешку, содержащую предшественник BMWW, необязательно сушат на следующей стадии (е).

Предпочтительные температуры сушки лежат в диапазоне от 10 до 200°C, предпочтительно от 10 до 75°C, более предпочтительно от 15 до 60°C, более предпочтительно от 20 до 50°C, более предпочтительно от 20 до 40°C, более предпочтительно от 20 до 30°C.

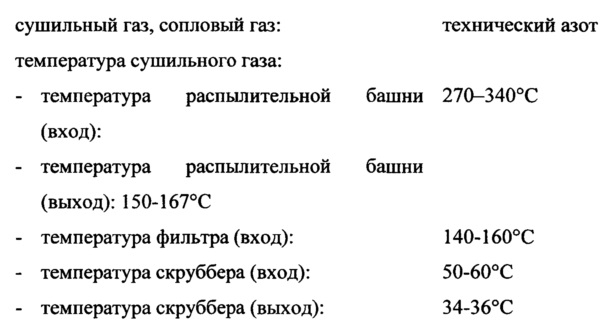

Сушка на стадии (е) может осуществляться любыми возможными средствами, например, с помощью непрерывно работающей печи, статической печи, или подвергая выделенный и предпочтительно промытый предшественник BMWW, предпочтительно промытую фильтровальную лепешку, содержащую предшественник BMWW, воздействию потока газа, имеющего указанные выше температуры. Возможно применение сочетания двух или более указанных способов. Предпочтительно, выделенный и предпочтительно промытый предшественник BMWW, предпочтительно промытую фильтровальную лепешку, содержащую предшественник BMWW, подвергают воздействию потока газа. Предпочтительно, газом является кислород, азот, такой как технический азот, благородный газ, такой как аргон, воздух, обедненный воздух или смесь двух или более из них. Предпочтительно газом является азот, более предпочтительно технический азот.

Таким образом, настоящее изобретение также относится к описанному выше способу, дополнительно включающему

(е) сушки BMWW, полученного на стадии (с), предпочтительно (d), при температуре в диапазоне от 10 до 200°C, предпочтительно от 20 до 50°C, более предпочтительно от 20 до 40°C, более предпочтительно от 20 до 30°C, причем сушку предпочтительно осуществляют, подвергая предшественник BMWW воздействию потока газа, предпочтительно потока азота.

Если выполняется стадия (е), сушку предпочтительно осуществляют до тех пор, пока остаточная влажность выделенного предшественника BMWW, полученного на стадии (с), предпочтительно (d), предпочтительно фильтровальной лепешки, содержащей предшественник BMWW, полученной на стадии (с), предпочтительно (d), не окажется в диапазоне от 80 до 90 мас%, предпочтительно от 80 до 85 мас. %.

Материал, полученный на стадии (с), предпочтительно (d), необязательно высушенный на стадии (е), может быть дополнительно высушен, например, при высокой температуре. Далее, материал, полученный на стадии (с), предпочтительно (d), необязательно высушенный на стадии (е) и необязательно дополнительно высушенный, может быть дополнительно подвержен обжигу для получения BMWW из предшественника BMWW. Что касается условий обжига, нет конкретных ограничений, однако при условии, что из предшественника BMWW получают BMWW. Обжиг осуществляют предпочтительно при температуре в диапазоне от 500 до 700°C, более предпочтительно от 550 до 675°C, более предпочтительно от 600 до 650°C. Кроме того, обжиг осуществляют предпочтительно в течение периода времени в диапазоне от 0,1 до 24 ч, более предпочтительно от 1 до 24 ч, более предпочтительно от 2 до 18 ч, более предпочтительно от 4 до 12 ч. Обжиг может осуществляться в любой подходящей атмосфере, например, кислорода, азота, такого как технического азота, благородного газа, такого как аргон, воздуха, обедненного воздуха или смеси двух или более из них. Кроме того, обжиг может осуществляться в статической обжиговой печи или обжиговой печи непрерывного действия, например, во вращающейся обжиговой печи.

Стадии (f) и (g)

Более предпочтительно, суспензию получают из материала, полученного на стадии (с), предпочтительно (d), который необязательно сушат на стадии (е). Предпочтительно, жидкость, в которой суспендируют материал, содержит воду. Более предпочтительно, жидкость является водой, предпочтительно деионизированной водой. Особенно предпочтительно, эту суспензию впоследствии подвергают быстрой сушке, такой как распылительная сушка или распылительная грануляция, предпочтительно распылительной сушке. Что касается содержания твердых веществ в получаемой таким образом суспензии, не существует никаких особых ограничений при условии, что последующее быстрое высушивание может быть проведено. Предпочтительно, суспензия, полученная на этом стадияе (f), содержащая предшественник BMWW, полученный на стадии (с), предпочтительно (d), необязательно - (е), имеет содержание твердых частиц в диапазоне от 1 до 40 мас. %, предпочтительно от 5 до 30 мас. %, более предпочтительно от 10 до 20 мас. %, более предпочтительно от 12 до 18 мас. %, более предпочтительно от 14 до 16 мас. %.

Таким образом, настоящее изобретение относится к описанному выше способу, дополнительно включающему

(f) получение суспензии, предпочтительно водной суспензии, содержащей предшественник BMWW, полученный на стадии (с), предпочтительно (d), необязательно - (е), имеющей содержание твердых веществ в диапазоне от 10 до 20 мас. %, предпочтительно от 12 до 18 мас. %, более предпочтительно от 14 до 16 мас. %;

(g) распылительную сушку суспензии, полученной на стадии (f), содержащей предшественник BMWW, с получением распылительного порошка.

Не существует особых ограничений относительно предпочтительной распылительной сушки на стадии (g) способа по настоящему изобретению.

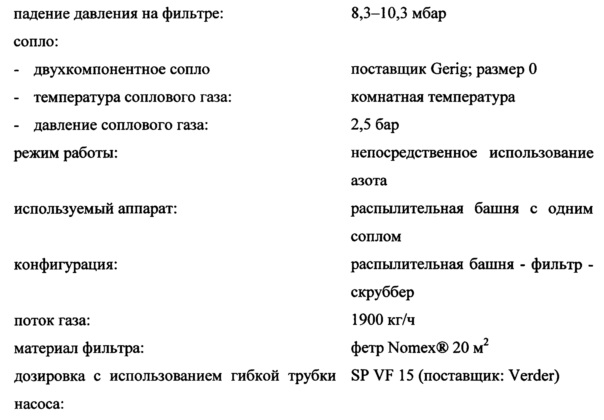

Как правило, распылительная сушка является непосредственным методом сушки, например, взвесей или суспензий путем подачи хорошо диспергированной взвеси или суспензии твердого вещества в жидкости в подходящий распылитель, а затем подвергая их сушке в потоке горячего газа. Таким образом, взвесь или суспензию непрерывно пропускают через сопла, распылительные диски или другие подходящие распылительные средства (см., например, на Arthur Lefebvre, „Atomisation and Sprays", Hemisphere Publishing Corporation, 1989, ISBN 0-89116-603-3) и распыляют в сушильной камере, которую подходящим образом нагревают по меньшей мере одним горячим газом. Распылительная сушка обычно осуществляется непрерывно, без возврата или с возвратом (режим агломерации) твердого вещества в распылительный отсек. Распылительная сушка раскрыта, например, в К. Masters, „Spray Drying Handbook", Longman Scientific & Technical, 1991, ISBN 0-582-06266-7. Упомянутый выше распылитель может быть нескольких различных типов. Наиболее распространенным является дисковое распыление, при котором вращающееся(ийся) с высокой скоростью колесо или диск разбивает суспензию на капли, которые слетают с колеса в камеру и термически высушиваются до удара о стенки камеры. Распыление может также осуществляться с помощью однокомпонентных сопел, в которых применяется гидростатическое давление для выталкивания суспензии через небольшое сопло. Также могут применяться многокомпонентные сопла, такие как двухкомпонентные сопла, где под действием давления газа суспензия выталкивается через сопла. Также возможно использование вращающегося распылителя.

В соответствии с настоящим изобретением особенно предпочтительно использовать сушильный газ, имеющий температуру в диапазоне от 100 до 700°C, предпочтительно в диапазоне от 100 до 500°C, предпочтительно в диапазоне от 150 до 450°C, более предпочтительно в диапазоне от 200 до 400°C, более предпочтительно в диапазоне от 250 до 350°C. В качестве сушильного газа может использоваться воздух, обедненный воздух или кислородно-азотная смесь с содержанием кислорода до 10 об. %, предпочтительно до 5 об. %, более предпочтительно менее 5 об. %, например, до 2 об. %. Предпочтительно использовать в качестве сушильного газа инертные газы. Технический азот особенно предпочтителен в качестве сушильного газа.

В соответствии с настоящим изобретением особенно предпочтительно использовать сопловый газ, имеющий температуру в диапазоне от 10 до 100°C, предпочтительно в диапазоне от 15 до 75°C, более предпочтительно в диапазоне от 20 до 50°C, более предпочтительно в диапазоне от 20 до 30°C. В качестве соплового газа может использоваться воздух, обедненный воздух или кислородно-азотная смесь с содержанием кислорода до 10 об. %, предпочтительно до 5 об. %, более предпочтительно менее 5 об. %, например, до 2 об. %. Предпочтительно использовать в качестве соплового газа инертные газы. Технический азот особенно предпочтителен в качестве соплового газа.

В качестве сопла особенно предпочтительным является двухкомпонентное сопло. В частности, такое двухкомпонентное сопло имеет диаметр в диапазоне от 2 до 6 мм, предпочтительно от 3 до 5 мм, более предпочтительно от 3,5 до 4,5 мм, более предпочтительно от 3,9 до 4,1 мм, более предпочтительно 4 мм.

Кроме того, предпочтительно использовать распылительную башню, содержащую, необязательно, осушитель, фильтр и скруббер, предпочтительно в этой последовательности, через которые проходит сушильный газ вместе с суспензией для распыления. В соответствии с этим вариантом осуществления температура сушильного газа, как описано выше, должна толковаться как начальная температура сушильного газа, который проходит, необязательно, к осушителю или к фильтру.

Таким образом, настоящее изобретение относится к определенному выше способу, отличающемуся тем, что на стадии (g) распылительный аппарат, предпочтительно распылительная башня, используется для распылительной сушки суспензии, причем указанный аппарат имеет по меньшей мере одно распылительное сопло, предпочтительно по меньшей мере одно сопло для двух веществ, более предпочтительно одно сопло для двух веществ, причем указанное сопло имеет диаметр в диапазоне от 3,5 до 4,5 мм, предпочтительно от 3,9 до 4,1 мм.

Кроме того, настоящее изобретение относится к указанному способу, отличающемуся тем, что на стадии (g) распылительный аппарат, предпочтительно распылительная башня, используется для распылительной сушки суспензии, причем указанный аппарат работает с сопловым газом, имеющим температуру в диапазоне от 20 до 50°C, предпочтительно от 20 до 30°C, и сушильным газом, имеющим температуру в диапазоне от 200 до 400°C, предпочтительно от 250 до 300°C, причем сопловый газ предпочтительно является инертным газом, более предпочтительно техническим азотом, и указанный сушильный газ предпочтительно является инертным газом, более предпочтительно техническим азотом.

Стадия (h)

Хотя в целом можно использовать распылительный порошок, предпочтительно полученный на стадии (g) как таковой, например, в качестве предшественника для приготовления катализатора, адсорбента, абсорбента, наполнителя и т.п., предпочтительно подвергать распылительный порошок обжигу на стадии (h).

Что касается условий обжига, нет конкретных ограничений, однако при условии, что из предшественника BMWW, содержащегося в распылительном порошке, получают BMWW. Обжиг осуществляют предпочтительно при температуре в диапазоне от 500 до 700°C, более предпочтительно от 550 до 675°C, более предпочтительно от 600 до 650°C. Кроме того, обжиг осуществляют предпочтительно в течение периода времени в диапазоне от 0,1 до 24 ч, более предпочтительно от 1 до 24 ч, более предпочтительно от 2 до 18 ч, более предпочтительно от 4 до 12 ч. Обжиг может осуществляться в любой подходящей атмосфере, например, кислорода, азота, такого как технического азота, благородного газа, такого как аргон, воздуха, обедненного воздуха или смеси двух или более из них. Кроме того, обжиг может осуществляться в статической обжиговой печи или обжиговой печи непрерывного действия, например, во вращающейся обжиговой печи. Предпочтительно, в частности при крупномасштабном производстве BMWW, используют обжиговую печь непрерывного действия, более предпочтительно вращающуюся обжиговую печь. Что касается предпочтительных условиях непрерывного режима работы, никаких особых ограничений не существует. Предпочтительно, обжиг, осуществляемый в непрерывном режиме, происходит со скоростью в диапазоне от 0,5 до 20 кг распылительного порошка в час.

Таким образом, настоящее изобретение также относится к описанному выше способу, дополнительно включающему

(h) обжиг распылительного порошка, полученного на стадии (g), содержащего BMWW, предпочтительно при температуре в диапазоне от 500 до 700°C, более предпочтительно от 550 до 675°C, более предпочтительно от 600 до 650°C в течение периода времени в диапазоне от 0,1 до 24 ч, предпочтительно от 1 до 24 ч, более предпочтительно от 2 до 18 ч, более предпочтительно от 4 до 12 ч, с получением распылительного порошка, содержащего BMWW.

Как более подробно описано выше, суспензию, которую подвергают распылительной сушке, получают на стадии (f) из предшественника BMWW, полученного на стадии (с), предпочтительно (d), необязательно - (е). Поскольку твердые вещества, содержащиеся в суспензии, по существу состоят из предшественника BMWW и соединения-шаблона MWW, и поскольку соединение-шаблон MWW по существу полностью удаляется при обжиге на стадии (h), прошедший обжиг распылительный порошок, предпочтительно полученный на стадии (h), по существу состоит из BMWW. В частности, по меньшей мере 99 мас. %, более предпочтительно по меньшей мере 99,5 мас. %, более предпочтительно по меньшей мере 99,9 мас. % распылительного порошка состоит из не содержащего алюминий BMWW.

Таким образом, настоящее изобретение также относится к описанному выше способу, дополнительно включающему

(h) обжиг распылительного порошка, полученного на стадии (g), содержащего BMWW, предпочтительно при температуре в диапазоне от 500 до 700°C, более предпочтительно от 550 до 675°C, более предпочтительно от 600 до 650°C в течение периода времени в диапазоне от 0,1 до 24 ч, предпочтительно от 1 до 24 ч, более предпочтительно от 2 до 18 ч, более предпочтительно от 4 до 12 ч, с получением распылительного порошка, который по меньшей мере на 99 мас. %, более предпочтительно по меньшей мере на 99,5 мас. % состоит из BMWW.

Предпочтительно, настоящее изобретение относится к способу получения не содержащего алюминий борсодержащего цеолитного материала, содержащего каркасную структуру MWW (BMWW), включающему

(a) гидротермальный синтез предшественника BMWW из смеси для синтеза, содержащей воду, источник кремния, источник бора и соединение-шаблон MWW, с получением предшественника BMWW в его маточном растворе, имеющем pH выше 9;

(b) регулировку pH маточного раствора, полученного на стадии (а) и содержащего предшественник BMWW, до значения в диапазоне от 6 до 9, причем регулировку pH осуществляют способом, включающим

(i) добавление кислоты в маточный раствор, полученный на стадии (а) и содержащий предшественник BMWW, причем добавление предпочтительно проводят, по меньшей мере частично, при перемешивании;

(ii) необязательно, перемешивание маточного раствора, в который была добавлена кислота на стадии (i), причем на стадии (ii) в маточный раствор кислоту не добавляют;

(c) отделение предшественника BMWW от маточного раствора с отрегулированным значением рН, полученного на стадии (b), путем фильтрации в устройстве фильтрации;

(d) промывку предшественника BMWW, полученного на стадии (с), предпочтительно фильтровальной лепешки, полученной на стадии (с), причем указанную промывку предпочтительно проводят с использованием воды в качестве средства промывки;

(e) необязательно, сушку BMWW, полученного на стадии (с), при температуре в диапазоне от 10 до 200°C, предпочтительно от 20 до 50°C, более предпочтительно от 20 до 40°C, более предпочтительно от 20 до 30°C, причем сушку предпочтительно осуществляют, подвергая предшественник BMWW воздействию потока газа, предпочтительно потока азота;

(f) получение суспензии, предпочтительно водной суспензии, содержащей предшественник BMWW, полученный на стадии (d), необязательно - (е), имеющей содержание твердых веществ в диапазоне от 10 до 20 мас. %, предпочтительно от 12 до 18 мас. %, более предпочтительно от 14 до 16 мас. %;

(g) распылительную сушку суспензии, полученной на стадии (f), содержащей предшественник BMWW, с получением распылительного порошка;

(h) обжиг распылительного порошка, полученного на стадии (g), содержащего BMWW, предпочтительно при температуре в диапазоне от 500 до 700°C, более предпочтительно от 550 до 675°C, более предпочтительно от 600 до 650°C в течение периода времени в диапазоне от 0,1 до 24 ч, предпочтительно от 1 до 24 ч, более предпочтительно от 2 до 18 ч, более предпочтительно от 4 до 12 ч, с получением распылительного порошка, который по меньшей мере на 99 мас. %, более предпочтительно по меньшей мере на 99,5 мас. % состоит из BMWW.

Кроме того, настоящее изобретение относится к не содержащему алюминий борсодержащему цеолитного материала, содержащего каркасную структуру MWW (BMWW), включающему

(а) гидротермальный синтез предшественника BMWW из смеси для синтеза, содержащей воду, источник кремния, источник бора и соединение-шаблон MWW, с получением предшественника BMWW в его маточном растворе, имеющем pH выше 9;

(b) регулировку pH маточного раствора, полученного на стадии (а) и содержащего предшественник BMWW, до значения в диапазоне от 6 до 9, причем регулировку pH осуществляют способом, включающим

(i) добавление кислоты в маточный раствор, полученный на стадии (а) и содержащий предшественник BMWW, причем добавление предпочтительно проводят, по меньшей мере частично, при перемешивании;

(ii) необязательно, перемешивание маточного раствора, в который была добавлена кислота на стадии (i), причем на стадии (ii) в маточный раствор кислоту не добавляют;

(c) отделение предшественника BMWW от маточного раствора с отрегулированным значением рН, полученного на стадии (b), путем фильтрации в устройстве фильтрации;

(d) промывку предшественника BMWW, полученного на стадии (с), предпочтительно фильтровальной лепешки, полученной на стадии (с), причем указанную промывку предпочтительно проводят с использованием воды в качестве средства промывки;

(e) необязательно, сушку BMWW, полученного на стадии (с), при температуре в диапазоне от 10 до 200°C, предпочтительно от 20 до 50°C, более предпочтительно от 20 до 40°C, более предпочтительно от 20 до 30°C, причем сушку предпочтительно осуществляют, подвергая предшественник BMWW воздействию потока газа, предпочтительно потока азота;

(f) получение суспензии, предпочтительно водной суспензии, содержащей предшественник BMWW, полученный на стадии (d), необязательно - (е), имеющей содержание твердых веществ в диапазоне от 10 до 20 мас. %, предпочтительно от 12 до 18 мас. %, более предпочтительно от 14 до 16 мас. %;

(g) распылительную сушку суспензии, полученной на стадии (f), содержащей предшественник BMWW, с получением распылительного порошка;

(h) обжиг распылительного порошка, полученного на стадии (g), содержащего BMWW, предпочтительно при температуре в диапазоне от 500 до 700°C, более предпочтительно от 550 до 675°C, более предпочтительно от 600 до 650°C в течение периода времени в диапазоне от 0,1 до 24 ч, предпочтительно от 1 до 24 ч, более предпочтительно от 2 до 18 ч, более предпочтительно от 4 до 12 ч, с получением распылительного порошка, который по меньшей мере на 99 мас. %, более предпочтительно по меньшей мере на 99,5 мас. % состоит из BMWW.

Полученный распылительный порошок

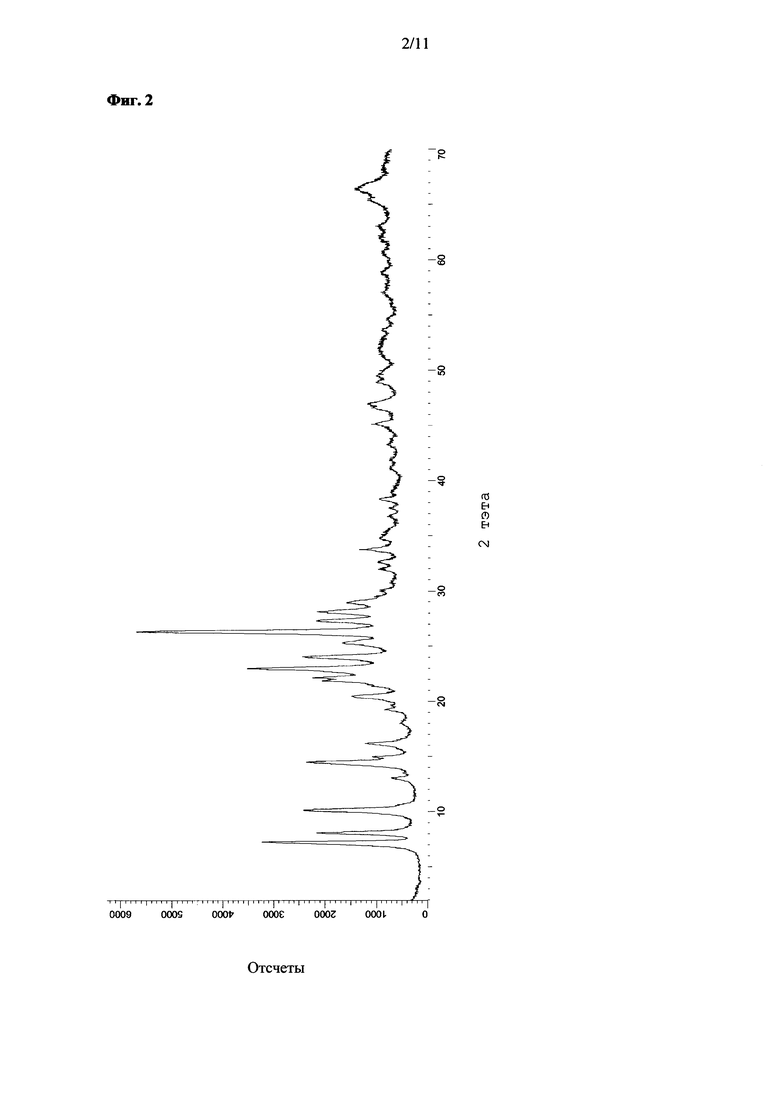

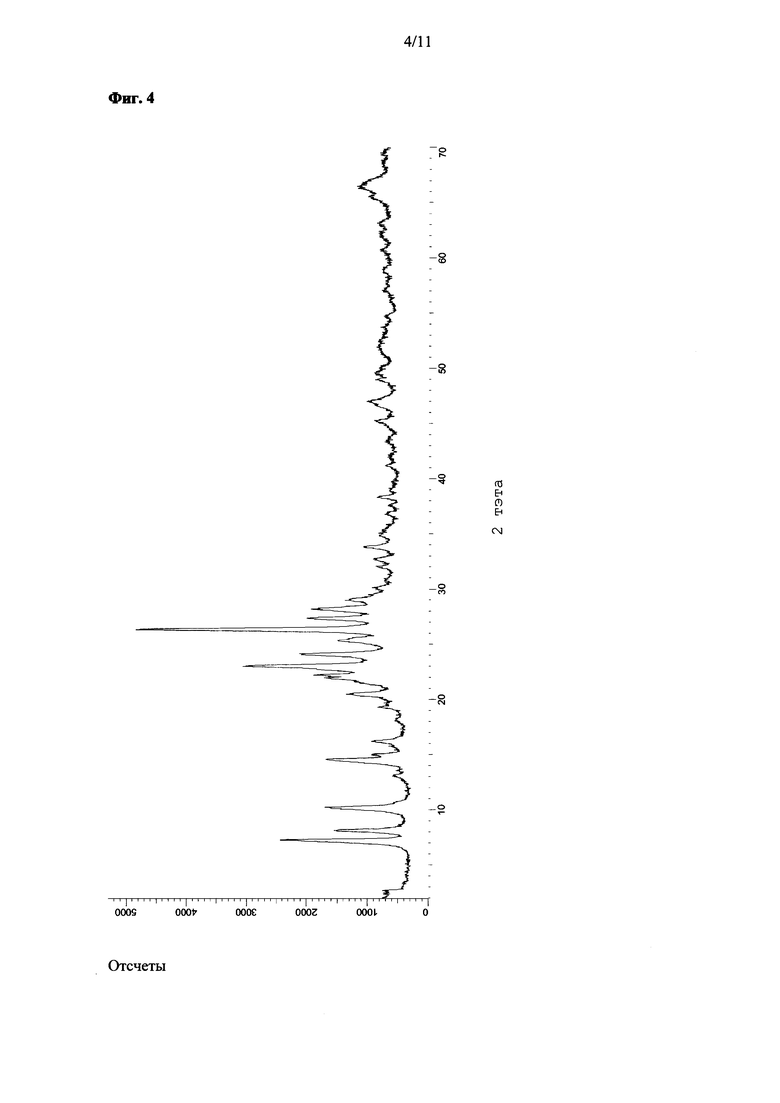

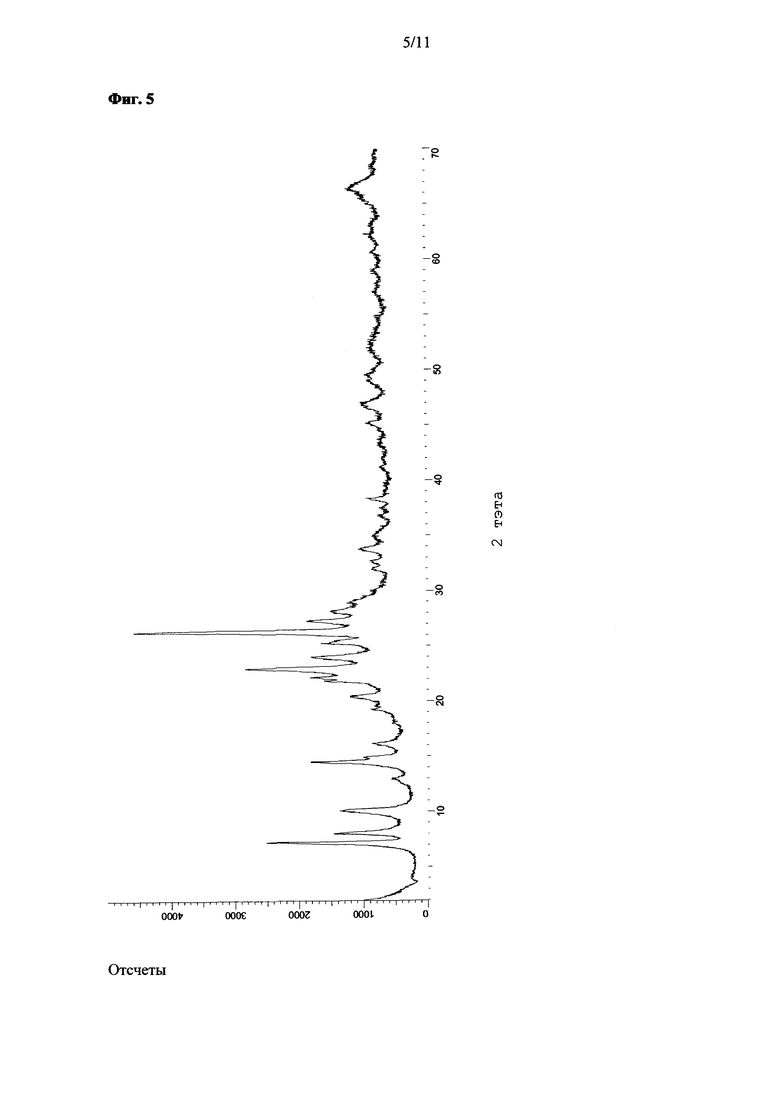

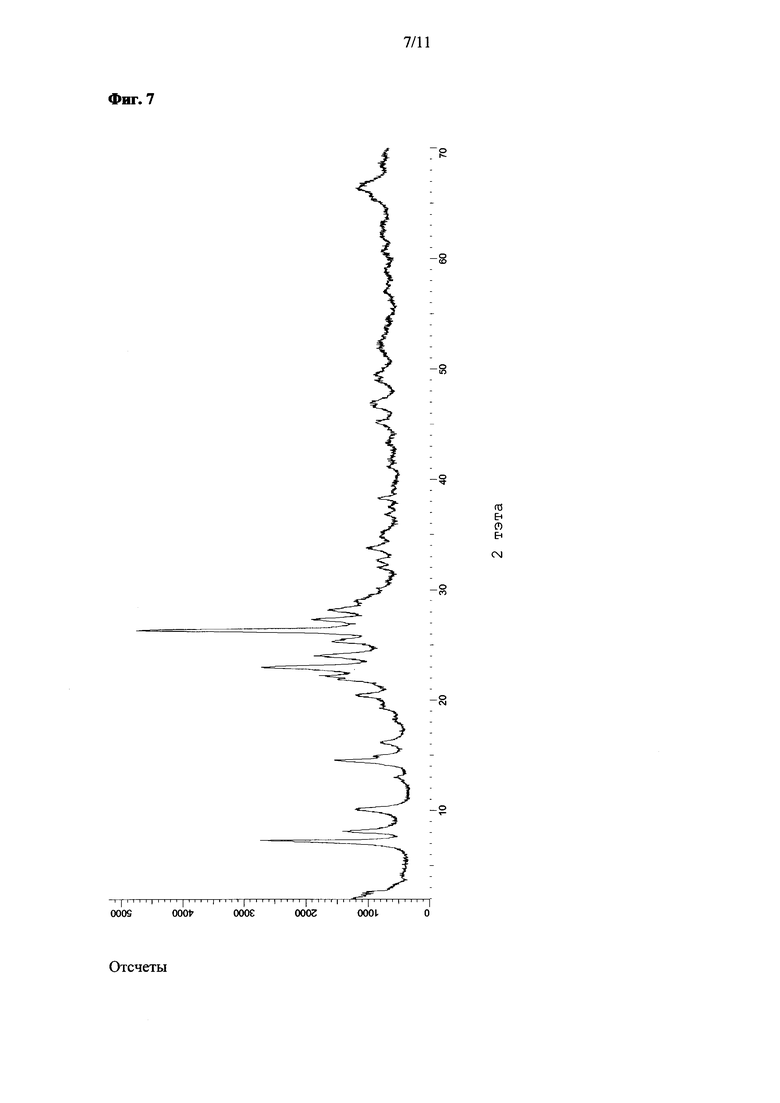

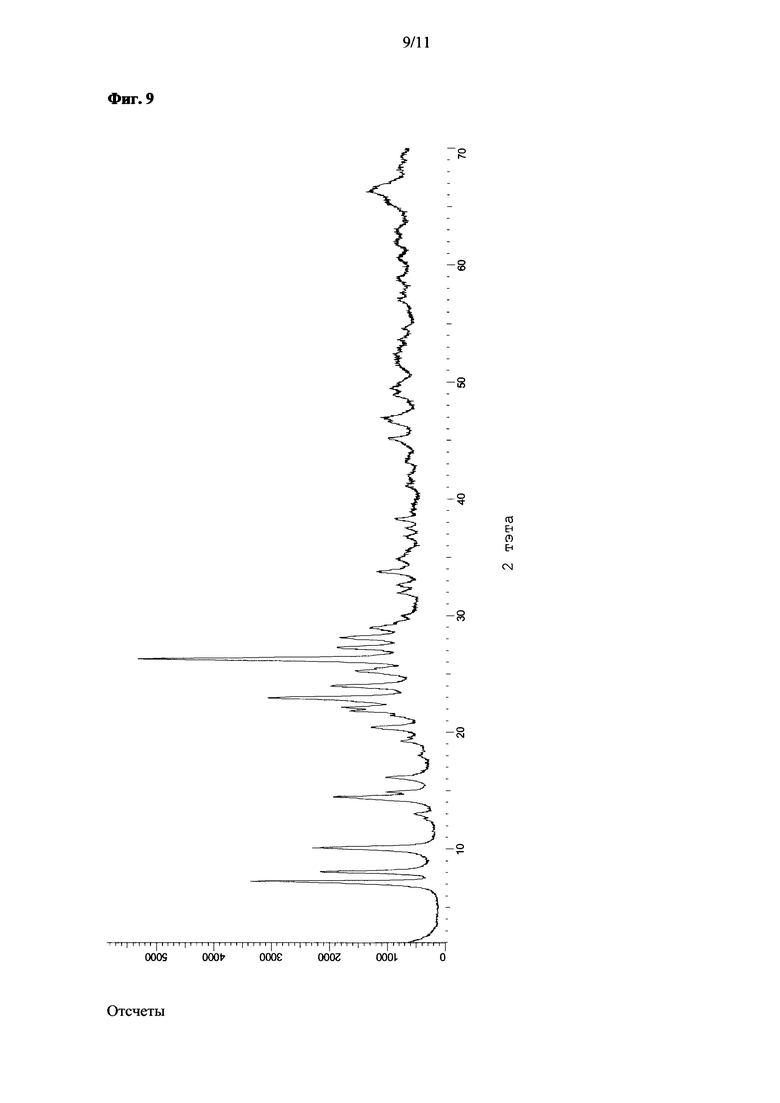

Предпочтительно, степень кристалличности BMWW, содержащегося в распылительном порошке, полученном на стадии (h), составляет по меньшей мере (75±5)%, предпочтительно по меньшей мере (80±5)%, при определении этого показателя посредством рентгеновской дифракции (XRD) и согласно приведенному ниже Ссылочному примеру 1.

Предпочтительно, удельная площадь поверхности по BET BMWW, содержащегося в распылительном порошке, полученном на стадии (h), составляет по меньшей мере 300 м2/г, предпочтительно в диапазоне от 300 до 500 м2/г, при определении согласно DIN 66131.

Предпочтительно содержание бора в BMWW, содержащемся в распылительном порошке, полученном на стадии (h), в расчете на элементарный бор, составляет по меньшей мере 1 мас. %, предпочтительно в диапазоне от 1,0 до 2,2 мас. %, более предпочтительно от 1,2 до 1,8 мас. %.

Предпочтительно содержание кремния в BMWW, содержащемся в распылительном порошке, полученном на стадии (h), в расчете на элементарный кремний, составляет по меньшей мере 37 мас. %, предпочтительно в диапазоне от 40 до 50 мас. %, более предпочтительно от 41 до 45 мас. % в расчете на общую массу BMWW.

Предпочтительно, общее содержание органического углерода в распылительном порошке, полученном на стадии (h), составляет не более 0,3 мас. %, предпочтительно не более 0,2 мас. %, более предпочтительно не более 0,1 мас. %.

Предпочтительно, распределение размеров частиц в распылительном порошке, полученном на стадии (h), характеризуется значением Dv10 в микрометрах, по меньшей мере 2, предпочтительно в диапазоне от 2 до 10, значением Dv50 в микрометрах, по меньшей мере 5, предпочтительно в диапазоне от 5 до 20 и значением Dv90 в микрометрах, по меньшей мере 15, предпочтительно в диапазоне от 15 до 30.

Таким образом, настоящее изобретение также относится к не содержащему алюминий борсодержащему цеолитному материалу, имеющему каркасную структуру MWW (BMWW), который необязательно может быть получен или который получают согласно способу, описанному выше, и, предпочтительно, содержащемуся в распылительном порошке, по меньшей мере 99 мас. % которого состоит из BMWW, в котором BMWW имеет содержание бора в диапазоне от 1,0 до 2,2 мас. %, в расчете на элементарный бор и на основе общей массы BMWW, содержание кремния по меньшей мере 37 мас. %, в расчете на элементарный кремний и на основе общей массы BMWW, степень кристалличности по меньшей мере (80±5)% при ее определении с помощью рентгеновской дифракции и удельную площадь поверхности по BET по меньшей мере 300 м2/г, предпочтительно в диапазоне от 300 до 500 м2/г при определении согласно DIN 66131.

Кроме того, настоящее изобретение относится к не содержащему алюминий борсодержащему цеолитному материалу, имеющему каркасную структуру MWW (BMWW), который необязательно может быть получен или который получают согласно способу, описанному выше, и, предпочтительно, содержащемуся в распылительном порошке, по меньшей мере 99 мас. % которого состоит из BMWW, в котором BMWW имеет содержание бора в диапазоне от 1,0 до 2,2 мас. %, в расчете на элементарный бор и на основе общей массы BMWW, содержание кремния по меньшей мере 37 мас. %, в расчете на элементарный кремний и на основе общей массы BMWW, степень кристалличности по меньшей мере (80±5)% при ее определении с помощью рентгеновской дифракции и удельную площадь поверхности по BET по меньшей мере 300 м2/г, предпочтительно в диапазоне от 300 до 500 м2/г при определении согласно DIN 66131, который может быть получен или который получают способом, включающим

(a) гидротермальный синтез предшественника BMWW из смеси для синтеза, содержащей воду, источник кремния, источник бора и соединение-шаблон MWW, с получением предшественника BMWW в его маточном растворе, имеющем pH выше 9;

(b) регулировку pH маточного раствора, полученного на стадии (а) и содержащего предшественник BMWW, до значения в диапазоне от 6 до 9, причем регулировку pH осуществляют способом, включающим

(i) добавление кислоты в маточный раствор, полученный на стадии (а) и содержащий предшественник BMWW, причем добавление предпочтительно проводят, по меньшей мере частично, при перемешивании;

(ii) необязательно, перемешивание маточного раствора, в который была добавлена кислота на стадии (i), причем на стадии (ii) в маточный раствор кислоту не добавляют;

(c) отделение предшественника BMWW от маточного раствора с отрегулированным значением рН, полученного на стадии (b), путем фильтрации в устройстве фильтрации;

(d) промывку предшественника BMWW, полученного на стадии (с), предпочтительно фильтровальной лепешки, полученной на стадии (с), причем указанную промывку предпочтительно проводят с использованием воды в качестве средства промывки;

(e) необязательно, сушку BMWW, полученного на стадии (с), при температуре в диапазоне от 10 до 200°C, предпочтительно от 20 до 50°C, более предпочтительно от 20 до 40°C, более предпочтительно от 20 до 30°C, причем сушку предпочтительно осуществляют, подвергая предшественник BMWW воздействию потока газа, предпочтительно потока азота;

(f) получение суспензии, предпочтительно водной суспензии, содержащей предшественник BMWW, полученный на стадии (d), необязательно - (е), имеющей содержание твердых веществ в диапазоне от 10 до 20 мас. %, предпочтительно от 12 до 18 мас. %, более предпочтительно от 14 до 16 мас. %;

(g) распылительную сушку суспензии, полученной на стадии (f), содержащей предшественник BMWW, с получением распылительного порошка;

(h) обжиг распылительного порошка, полученного на стадии (g), содержащего BMWW, предпочтительно при температуре в диапазоне от 500 до 700°C, более предпочтительно от 550 до 675°C, более предпочтительно от 600 до 650°C в течение периода времени в диапазоне от 0,1 до 24 ч, предпочтительно от 1 до 24 ч, более предпочтительно от 2 до 18 ч, более предпочтительно от 4 до 12 ч, с получением распылительного порошка, который по меньшей мере на 99 мас. %, более предпочтительно по меньшей мере на 99,5 мас. % состоит из BMWW;

отличающемуся тем, что общее содержание органического углерода в распылительном порошке, полученном на стадии (h), составляет не более 0,3 мас. %, предпочтительно не более 0,2 мас. %, более предпочтительно не более 0,1 мас. %, а распределение размеров частиц в распылительном порошке, полученном на стадии (h), характеризуется значением Dv10 в микрометрах, по меньшей мере 2, предпочтительно в диапазоне от 2 до 10, значением Dv50 в микрометрах, по меньшей мере 5, предпочтительно в диапазоне от 5 до 20 и значением Dv90 в микрометрах, по меньшей мере 15, предпочтительно в диапазоне от 15 до 30.

Использование

BMWW в соответствии с настоящим изобретением и BMWW, который можно получить или который получают способом согласно настоящему изобретению, может использоваться для всех возможных целей, например, в качестве катализатора, носителя катализатора, адсорбента, абсорбента, наполнителя, молекулярного сита или в качестве предшественника для их получения.

Более предпочтительно, он используется в качестве предшественника катализатора для получения титансодержащего цеолитного катализатора, предпочтительно титаносодержащего цеолитного катализатора, имеющего цеолитную каркасную структуру MWW (TiMWW), более предпочтительно цинк- и титаносодержащего цеолитного катализатора, имеющего цеолитную каркасную структуру MWW (ZnTiMWW). В соответствии с наиболее предпочтительными использованиями BMWW предпочтительно подвергают деборированию для получения деборированного BMWW (MWW), причем MWW подвергают условиям гидротермального синтеза в присутствии источника титана для получения TiMWW, a TiMWW предпочтительно подвергают обработке кислотой, чтобы получить TiMWW. Необязательно, этот TiMWW затем подвергают процессу формования, в ходе которого TiMWW предпочтительно формуют вместе с подходящим связующим, предпочтительно связующим на основе диоксида кремния. Необязательно, полученную таким образом форму подходящим образом подвергают последующей обработке, например, обработке водой. Предпочтительно, TiMWW или сформованный TiMWW, необязательно дополнительно содержащий по меньшей мере один благородный металл, используют в качестве агента окисления, предпочтительно в качестве агента эпоксидирования, в частности, для эпоксидирования органического соединения, содержащего по меньшей мере одну углерод-углеродную двойную связь.

Также предпочтительно подвергнуть TiMWW обработке цинксодержащим соединением для получения ZnTiMWW. Необязательно, этот ZnTiMWW затем подвергают процессу формования, в ходе которого ZnTiMWW предпочтительно формуют вместе с подходящим связующим, предпочтительно связующим на основе диоксида кремния. Необязательно, полученную таким образом форму подходящим образом подвергают последующей обработке, например, обработке водой. Предпочтительно, ZnTiMWW или сформованный ZnTiMWW используют в качестве агента окисления, предпочтительно в качестве агента эпоксидирования, в частности, для эпоксидирования органического соединения, содержащего по меньшей мере одну углерод-углеродную двойную связь.

Кроме того, настоящее изобретение также относится к способу получения катализатора, в котором BMWW настоящего изобретения или BMWW, который может быть получен или который получают способом согласно настоящему изобретению, используют в качестве предшественника, катализатора, предпочтительно представляющего собой катализатор TiMWW, причем указанный способ предпочтительно включает деборирование BMWW для получения деборированного BMWW (MWW), воздействие на MWW условий гидротермального синтеза в присутствии источника титана для получения TiMWW, предпочтительно подвергая TiMWW обработке кислотой, чтобы получить TiMWW, необязательный процесс формования TiMWW, в ходе которого TiMWW предпочтительно формуют вместе с подходящим связующим, предпочтительно связующим на основе диоксида кремния, и необязательно подходящую последующую обработку, такую как обработку водой формованного TiMWW.

Кроме того, настоящее изобретение также относится к способу получения катализатора, в котором BMWW настоящего изобретения или BMWW, который может быть получен или который получают способом согласно настоящему изобретению, используют в качестве предшественника, катализатора, предпочтительно представляющего собой катализатор ZnTiMWW, причем указанный способ предпочтительно включает деборирование BMWW для получения деборированного BMWW (MWW), воздействие на MWW условий гидротермального синтеза в присутствии источника титана для получения TiMWW, предпочтительно подвергая TiMWW обработке кислотой, чтобы получить TiMWW, подвергая TiMWW обработке цинксодержащим соединением для получения ZnTiMWW, необязательный процесс формования ZnTiMWW, в ходе которого ZnTiMWW предпочтительно формуют вместе с подходящим связующим, предпочтительно связующим на основе диоксида кремния, и необязательно подходящую последующую обработку, такую как обработку водой полученного формованного материала.

Настоящее изобретение дополнительно характеризуется следующими предпочтительными вариантами осуществления, включая сочетания вариантов осуществления, указанные соответствующими зависимыми пунктами:

1. Способ получения не содержащего алюминий борсодержащего цеолитного материала, содержащего каркасную структуру MWW (BMWW), включающий

(a) гидротермальный синтез предшественника BMWW из смеси для синтеза, содержащей воду, источник кремния, источник бора и соединение-шаблон MWW, с получением предшественника BMWW в его маточном растворе, имеющем pH выше 9;

(b) регулировку pH маточного раствора, полученного на стадии (а) и содержащего предшественник BMWW, до значения в диапазоне от 6 до 9;

(c) отделение предшественника BMWW от маточного раствора с отрегулированным значением рН, полученного на стадии (b), путем фильтрации в устройстве фильтрации.

2. Способ согласно варианту осуществления 1, отличающийся тем, что на стадии (а) по меньшей мере 95 мас. %, предпочтительно по меньшей мере 99 мас. %, более предпочтительно по меньшей мере 99,9 мас. % смеси для синтеза состоит из воды, источника кремния, источника бора и соединения-шаблона.

3. Способ согласно варианту осуществления 1 или 2, отличающийся тем, что на стадии (а) источник кремния выбирают из группы, состоящей из пирогенного диоксида кремния, коллоидного кремнезема и их смеси, причем источник кремния предпочтительно является коллоидным кремнеземом, более предпочтительно стабилизированным аммиаком диоксидом кремния, источник бора выбирают из группы, состоящей из борной кислоты, боратов, оксида бора и смеси двух или более из них, причем источник бора предпочтительно является борной кислотой, а соединение-шаблон MWW выбирают из группы, состоящей из пиперидина, гексаметиленимина, N,N,N,N',N',N'-гексаметил-1,5-пентандиаммония иона, 1,4-бис(N-метилпирролидиний)бутана, гидроксида октилтриметиламмония, гидроксида гептилтриметиламмония, гидроксида гексилтриметиламмония, N,N,N-триметил-1-адамантиламмония гидроксида и смеси двух или более из них, причем соединение-шаблон MWW предпочтительно является пиперидином.

4. Способ согласно любому из вариантов осуществления 1-3, отличающийся тем, что на стадии (а) смесь для синтеза содержит источник бора в расчете на элементарный бор и источник кремния в расчете на элементарный кремний в молярном соотношении в диапазоне от 0,4:1 до 2,0:1, предпочтительно от 0,6:1 до 1,9:1, более предпочтительно от 0,9:1 до 1,4:1, воду и источник кремния в расчете на элементарный кремний в молярном соотношении в диапазоне от 1:1 до 30:1, предпочтительно от 3:1 до 25:1, более предпочтительно от 6:1 до 20:1; соединение-шаблон MWW и источник кремния в расчете на элементарный кремний в молярном соотношении в диапазоне от 0,4:1 до 2,0:1, предпочтительно от 0,6:1 до 1,9:1, более предпочтительно от 0,9:1 до 1,4:1.

5. Способ согласно любому из вариантов осуществления 1-4, отличающийся тем, что на стадии (а) гидротермальный синтез проводят при температуре в диапазоне от 160 до менее чем 180°C, предпочтительно от 170 до 177°C, в течение периода времени в диапазоне от 1 до 72 ч, предпочтительно от 6 до 60 ч, более предпочтительно от 12 до 50 ч.

6. Способ согласно любому из вариантов осуществления 1-5, отличающийся тем, что на стадии (а) гидротермальный синтез проводят по меньшей мере частично при перемешивании.

7. Способ согласно любому из вариантов осуществления 1-6, отличающийся тем, что на стадии (а) смесь для синтеза дополнительно содержит затравочный материал, предпочтительно цеолитный материал, содержащий каркасную структуру MWW, более предпочтительно борсодержащий цеолитный материал, содержащий каркасную структуру MWW.

8. Способ согласно варианту осуществления 7, отличающийся тем, что смесь для синтеза содержит затравочный материал и источник кремния в массовом соотношении в диапазоне от 0,01:1 до 1:1, предпочтительно от 0,02:1 до 0,5:1, более предпочтительно от 0,03:1 до 0,1:1, в пересчете на количество затравочного материала в кг по отношению к кремнию, содержащемуся в источнике кремния, в пересчете на диоксид кремния в кг.

9. Способ согласно любому из вариантов осуществления 1-8, отличающийся тем, что pH маточного раствора, полученного на стадии (а), выше 10, более предпочтительно в диапазоне от 10,5 до 12, более предпочтительно от 11 до 11,5.

10. Способ согласно любому из вариантов осуществления 1-9, отличающийся тем, что на стадии (b) pH маточного раствора, полученного на стадии (а), регулируют до значения в диапазоне от 6,5 до 8,5, предпочтительно от 7 до 8.

11. Способ согласно любому из вариантов осуществления 1-10, отличающийся тем, что на стадии (b) pH регулируют способом, включающим

(i) добавление кислоты в маточный раствор, полученный на стадии (а) и содержащий предшественник BMWW, которое предпочтительно проводят, по меньшей мере частично, при перемешивании.

12. Способ согласно варианту осуществления 11, отличающийся тем, что на стадии (i) добавление осуществляют при температуре маточного раствора в диапазоне от 10 до 70°C, предпочтительно от 20 до 70°C, более предпочтительно от 30 до 65°C, более предпочтительно от 40 до 60°C.

13. Способ согласно варианту осуществления 11 или 12, отличающийся тем, что на стадии (i) кислота является неорганической кислотой, предпочтительно водным раствором, содержащим неорганическую кислоту.

14. Способ согласно варианту осуществления 13, отличающийся тем, что неорганическую кислоту выбирают из группы, состоящей из фосфорной кислоты, серной кислоты, соляной кислоты, азотной кислоты и смеси двух или более из них, причем неорганическая кислота предпочтительно является азотной кислотой.

15. Способ согласно любому из вариантов осуществления 12-14, дополнительно включающий

(ii) перемешивание маточного раствора, в который была добавлена кислота на стадии (i), в котором на стадии (ii) в маточный раствор кислоту не добавляют.

16. Способ согласно варианту осуществления 15, отличающийся тем, что на стадии (ii) перемешивание осуществляют при температуре в диапазоне от 10 до 70°C, предпочтительно от 20 до 70°C, более предпочтительно от 25 до 65°C, более предпочтительно от 30 до 60°C.

17. Способ согласно любому из вариантов осуществления 1-16, отличающийся тем, что на стадии (b) размер частиц, находящихся в маточном растворе, выраженный соответствующим значением Dv10, Dv50 и Dv90, увеличивается по меньшей мере на 2%, предпочтительно по меньшей мере на 3%, более предпочтительно по меньшей мере на 4,5% относительно Dv10, по меньшей мере на 2%, предпочтительно по меньшей мере на 3%, более предпочтительно по меньшей мере 4,5% относительно Dv50, и по меньшей мере на 5%, предпочтительно по меньшей мере на 6%, более предпочтительно по меньшей мере на 7% относительно Dv90.

18. Способ согласно любому из вариантов осуществления 1-17, отличающийся тем, что маточный раствор с отрегулированным значением рН, полученный на стадии (b), имеет содержание твердых частиц в диапазоне от 1 до 10 мас. %, предпочтительно от 4 до 9 мас. %, более предпочтительно от 7 до 8 мас. % в расчете на общую массу маточного раствора с отрегулированным значением рН, полученного на стадии (b).

19. Способ согласно любому из вариантов осуществления 1-18, отличающийся тем, что маточный раствор с отрегулированным значением рН, полученный на стадии (b) имеет сопротивление фильтрации в диапазоне от 10 до 100 мПа*с/м2, предпочтительно от 10 до 50 мПа*с/м2, предпочтительно от 15 до 45 мПа*с/м2, более предпочтительно от 20 до 40 мПа*с/м2.

20. Способ согласно любому из вариантов осуществления 1-19, дополнительно включающий

(d) промывку предшественника BMWW, полученного на стадии (с), предпочтительно фильтровальной лепешки, полученной на стадии (с), причем указанную промывку предпочтительно проводят с использованием воды в качестве средства промывки.

21. Способ согласно варианту осуществления 20, отличающийся тем, что на стадии (d) фильтровальная лепешка, полученная на стадии (с) имеет сопротивление промывке в диапазоне от 5 до 200 мПа*с/м2, более предпочтительно от 5 до 150 мПа*с/м2, более предпочтительно от 10 до 50 мПа*с/м2, более предпочтительно от 15 до 45 мПа*с/м2, более предпочтительно от 20 до 40 мПа*с/м2.

22. Способ согласно варианту осуществления 20 или 21, отличающийся тем, что промывку осуществляют до тех пор, пока проводимость фильтрата составит не более 300 мкСм/см, предпочтительно не более 250 мкСм/см, более предпочтительно более 200 мкСм/см.

23. Способ согласно любому из вариантов осуществления 1-22, дополнительно включающий

(e) сушки BMWW, полученного на стадии (с), предпочтительно (d), при температуре в диапазоне от 10 до 200°C, предпочтительно от 20 до 50°C, более предпочтительно от 20 до 40°C, более предпочтительно от 20 до 30°C, причем сушку предпочтительно осуществляют, подвергая предшественник BMWW воздействию потока газа, предпочтительно потока азота.

24. Способ согласно любому из вариантов осуществления 1-23, отличающийся тем, что остаточная влажность предшественника BMWW, полученного на стадии (с), предпочтительно (d), более предпочтительно (е), находится в диапазоне от 80 до 90 мас. %, предпочтительно от 80 до 85 мас. %.

25. Способ согласно любому из вариантов осуществления 1-24, дополнительно включающий

(f) получение суспензии, предпочтительно водной суспензии, содержащей предшественник BMWW, полученный на стадии (с), предпочтительно (d), необязательно - (е), имеющей содержание твердых веществ в диапазоне от 10 до 20 мас. %, предпочтительно от 12 до 18 мас. %, более предпочтительно от 14 до 16 мас. %;

(g) распылительную сушку суспензии, полученной на стадии (f), содержащей предшественник BMWW, с получением распылительного порошка;

(h) обжиг распылительного порошка, полученного на стадии (g), содержащего BMWW, предпочтительно при температуре в диапазоне от 500 до 700°C, более предпочтительно от 550 до 675°C, более предпочтительно от 600 до 650°C в течение периода времени в диапазоне от 0,1 до 24 ч, предпочтительно от 1 до 24 ч, более предпочтительно от 2 до 18 ч, более предпочтительно от 4 до 12 ч, с получением распылительного порошка, который по меньшей мере на 99 мас. %, более предпочтительно по меньшей мере на 99,5 мас. % состоит из BMWW.

26. Способ согласно варианту осуществления 25, отличающийся тем, что на стадии (h) обжиг проводят в непрерывном режиме, предпочтительно во вращающейся обжиговой печи, предпочтительно при пропускной способности в диапазоне от 0,5 до 20 кг распылительного порошка в час.

27. Способ согласно варианту осуществления 25 или 26, отличающийся тем, что степень кристалличности BMWW, содержащегося в распылительном порошке, полученном на стадии (h), составляет по меньшей мере (75±5)%, предпочтительно по меньшей мере (80±5)%, при определении этого показателя посредством рентгеновской дифракции (XRD).

28. Способ согласно любому из вариантов осуществления 25-27, отличающийся тем, что удельная площадь поверхности по BET BMWW, содержащегося в распылительном порошке, полученном на стадии (h), составляет по меньшей мере 300 м2/г, предпочтительно в диапазоне от 300 до 500 м2/г, при определении согласно DIN 66131.

29. Способ согласно любому из вариантов осуществления 25-28, отличающийся тем, что содержание бора в BMWW, содержащемся в распылительном порошке, полученном на стадии (h), в расчете на элементарный бор, составляет по меньшей мере 1 мас. %, предпочтительно в диапазоне от 1,0 до 2,2 мас. %, более предпочтительно от 1,2 до 1,8 мас. %, а содержание кремния в BMWW, в расчете на элементарный кремний, составляет по меньшей мере 37 мас. %, предпочтительно в диапазоне от 40 до 50 мас. %, более предпочтительно от 41 до 45 мас. % в расчете на общую массу BMWW.