Изобретение относится к плоскоструйному соплу для удаления материала или грязи посредством струи жидкости высокого давления в диапазоне давления от 100 бар, с корпусом сопла, причем корпус сопла образует струйный канал с выходным отверстием, причем струйный канал, вплоть до выходного отверстия, выполнен концентричным по отношению к центральной продольной оси струйного канала и причем выходное отверстие имеет продолговатую форму с более длинной главной осью и более короткой вспомогательной осью.

С помощью изобретения должна быть предоставлено более гибкое в отношении занимаемого им пространства и цели его применения плоскоструйное сопло.

Согласно изобретению для этого предусмотрено плоскоструйное сопло с признаками по п. 1 формулы изобретения и применение плоскоструйного сопла с признаками по п. 6 формулы изобретения.

Таким образом, в плоскоструйном сопле согласно изобретению для удаления материала или грязи посредством струи жидкости высокого давления в диапазоне давления от 100 бар с корпусом сопла, причем корпус сопла образует струйный канал с выходным отверстием, причем струйный канал, вплоть до выходного отверстия, выполнен концентричным по отношению к центральной продольной оси струйного канала и причем выходное отверстие имеет продолговатую форму с более длинной главной осью и более короткой вспомогательной осью, согласно изобретению предусмотрено, что плоскость, в которой находится более длинная главная ось и которая расположена перпендикулярно более короткой вспомогательной оси, пересекает центральную продольную ось и образует с центральной продольной осью угол от 5 до 175°, прежде всего 5-75°, прежде всего 10-45°. Таким образом, продолговатое выходное отверстие расположено по отношению к центральной продольной оси под наклоном вверх и вследствие этого плоскость плоской струи, которая находится, следовательно, примерно посредине в пределах выдаваемой плоской струи, тоже расположена под наклоном к центральной продольной оси или перпендикулярно ей и пересекает центральную продольную ось. Для удаления окалины со стальных конструктивных элементов в прокатных станах предпочтительным является расположение под наклоном вниз с углом от 5 до 75°. Для целей очистки поверхностей или для придания им шероховатости может быть выбран угол от 5 до 175°. Вместе с тем, плоскость выдаваемого плоского луча не обязательно должна соответствовать плоскости, в которой находится более длинная главная ось и которая расположена перпендикулярно более короткой вспомогательной оси. Фактическая плоскость выхода плоской струи определена не только расположением выходного отверстия, но и, помимо этого, также еще и образованием и, прежде всего, притоком струйного канала, вплоть до выходного отверстия. Существенное преимущество сопла согласно изобретению состоит в том, что подготовлена выходящая под наклоном к центральной продольной оси плоская струя и, тем не менее, струйный канал, вплоть до выходного отверстия, выполнен концентричным по отношению к его центральной продольной оси. Тем самым плоскоструйное сопло согласно изобретению, занимая крайне мало места, может быть проведено даже сквозь малые свободные пространства, например между транспортировочными валками в прокатном стане. При этом при соответствующем изобретению наклонном расположении выходного отверстия по отношению к центральной продольной оси неожиданным образом получается также очень хороший характер разбрызгивания плоской струи с большим воздействием или большим ударным импульсом плоской струи на обрызгиваемую поверхность. До сих пор исходили из того, что при плоскоструйных соплах высокого давления для того, чтобы достичь удовлетворительного характера разбрызгивания с достаточным воздействием, необходимы максимально концентричное направление жидкости сквозь струйный канал, а также концентричное расположение выходного отверстия. Поэтому обычные плоскоструйные сопла, разбрызгивающие под наклоном, выполнялись так, что струйный канал выводился в виде согнутой трубки, так что выше выходного отверстия по потоку находился в распоряжении еще значительный участок с выполненным концентрично по отношению к центральной продольной оси выходного отверстия струйным каналом. Сопло согласно изобретению неожиданным образом дает возможность достичь очень хорошего характера разбрызгивания с очень хорошим воздействием на подведенную поверхность при угле выходного отверстия с центральной продольной осью от 5 до 75°, прежде всего 10-45°. Хорошие результаты достигаются также при угле от 5 до 175°. Как было приведено, при этом угол плоскости выдаваемой плоской струи не обязательно соответствует плоскости выходного отверстия или же плоскости, в которой находится более длинная главная ось и которая расположена перпендикулярно более короткой вспомогательной оси. Желаемый угол выхода плоской струи может быть, однако, без проблем определен и настроен посредством расчетов или проб.

В усовершенствовании изобретения выходное отверстие расположено на конечном участке струйного канала с формой в виде шарового сегмента.

Выходное отверстие возникает, например, при надрезании имеющего форму шарового сегмента конечного участка струйного канала. При этом под надрезанием может пониматься то, что корпус сопла действительно надрезается с помощью фрезы, однако под этим можно также понимать, что речь идет о надрезании в геометрическом отношении, то есть, что сопло изготавливается посредством другого способа, например литья под давлением, спекания или литья. Расположение выходного отверстия на конечном участке струйного канала с формой в виде шарового сегмента имеет значительное преимущество, состоящее в том, что выходное отверстие может быть расположено под разными углами к центральной продольной оси без необходимости изменения конечного участка.

В усовершенствовании изобретения выходное отверстие имеет эллиптическую или эллипсоподобную форму.

Выявилось, что эллипсовидной или эллипсоподобной формой в сопле согласно изобретению может быть достигнут очень хороший характер разбрызгивания выдаваемой плоской струи при большом воздействии плоской струи.

Плоскоструйное сопло согласно изобретению применяется, преимущественным образом, для удаления окалины с металлических деталей.

При удалении окалины с металлических деталей с помощью водяной струи, как правило, требуется, чтобы плоская струя поступала на подвергаемые удалению окалины металлические поверхности слегка под наклоном. С помощью сопла согласно изобретению это может быть достигнуто даже тогда, когда корпус плоскоструйного сопла, а именно центральная продольная ось корпуса сопла, расположены перпендикулярно подвергаемой удалению окалины поверхности. Вследствие этого плоскоструйное сопло согласно изобретению может быть расположено крайне экономным в отношении занимаемого места образом.

В усовершенствовании изобретения при применении согласно изобретению предусмотрено первое вращательное движение плоскоструйного сопла вокруг первой оси вращения, которая расположена перпендикулярно подвергаемой удалению окалины поверхности металлических деталей и на удалении от центральной продольной оси корпуса сопла.

Посредством искусного выбора вращательных движений плоскоструйного сопла может быть достигнуто улучшенное удаление окалины.

В усовершенствовании изобретения предусмотрено второе вращательное движение плоскоструйного сопла вокруг второй оси вращения, причем вторая ось вращения находится на удалении от первой оси вращения и расположена тоже перпендикулярно подвергаемой удалению окалины поверхности металлических деталей.

Посредством наложения двух вращательных движений может быть достигнуто еще более улучшенное удаление окалины.

В усовершенствовании изобретения вторая ось вращения совпадает с центральной продольной осью струйного канала.

Таким образом, согласно применению согласно изобретению плоскоструйное сопло вращается, во-первых, вокруг самого себя, то есть вокруг центральной продольной оси своего корпуса, т.е. центральной продольной оси струйного канала, и, помимо этого, корпус сопла вращается еще вокруг оси вращения, которая расположена на удалении от центральной продольной оси струйного канала. То есть возникает наложенное вращательное движение. Над подвергаемой удалению окалины поверхностью, преимущественным образом, располагается несколько сопел согласно изобретению, и они вращаются согласованным образом вокруг первой и, соответственно, второй осей вращения, так что посредством плоских струй окалина удаляется с подвергаемой удалению окалины поверхности полностью.

В усовершенствовании изобретения подвергаемую удалению окалины поверхность перемещают относительно плоскоструйного сопла в направлении подачи параллельно поверхности, причем первое вращательное движение и второе вращательное движение согласованы друг с другом так, что образуемая плоскоструйным соплом плоская струя всегда расположена под постоянным углом от 0 до ±45°, прежде всего перпендикулярно, к направлению подачи.

Следовательно, образуемая плоскоструйным соплом плоская струя или образуемые несколькими плоскоструйными соплами плоские струи всегда попадают на подвергаемую удалению окалины поверхность так, что больший поперечный размер плоских струй всегда расположен под постоянным углом, прежде всего перпендикулярно, к направлению подачи. То есть, ударная поверхность плоских струй является продолговатой и ее более длинный поперечный размер всегда расположен, например, перпендикулярно направлению подачи, в противоположность чему ее более короткий поперечный размер расположен тогда параллельно направлению подачи. Вследствие этого достигается максимальное покрытие поверхности. Помимо этого, образованные плоские струи, преимущественным образом, попадают на подвергаемую удалению окалины поверхность всегда под предопределенным постоянным углом. Таким образом, даже во время вращения плоскоструйного сопла или нескольких плоскоструйных сопел всегда преобладают оптимальные условия для удаления окалины с поверхности.

Наряду с удалением окалины с металлических деталей, плоскоструйное сопло согласно изобретению, разумеется, может применяться, в общем, для удаления материала или грязи посредством струи жидкости высокого давления.

Другие признаки и преимущества изобретения вытекают из формулы изобретения и последующего описания предпочтительных форм выполнения изобретения во взаимосвязи с чертежами. На чертежах показано:

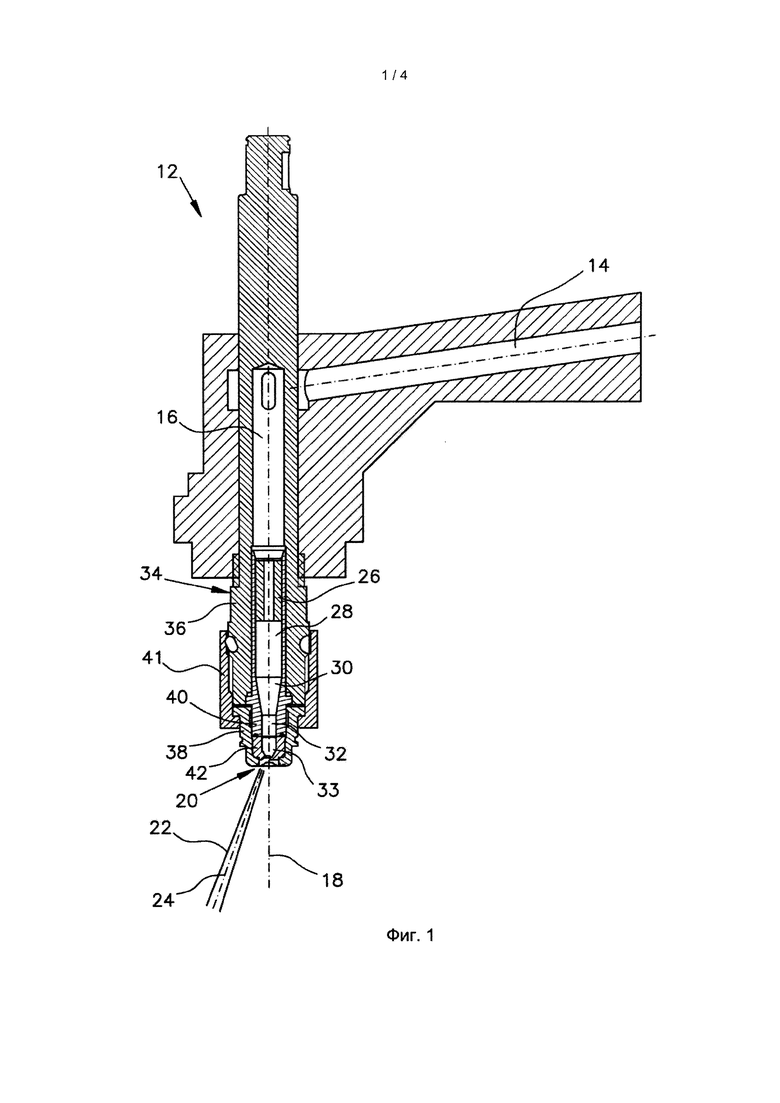

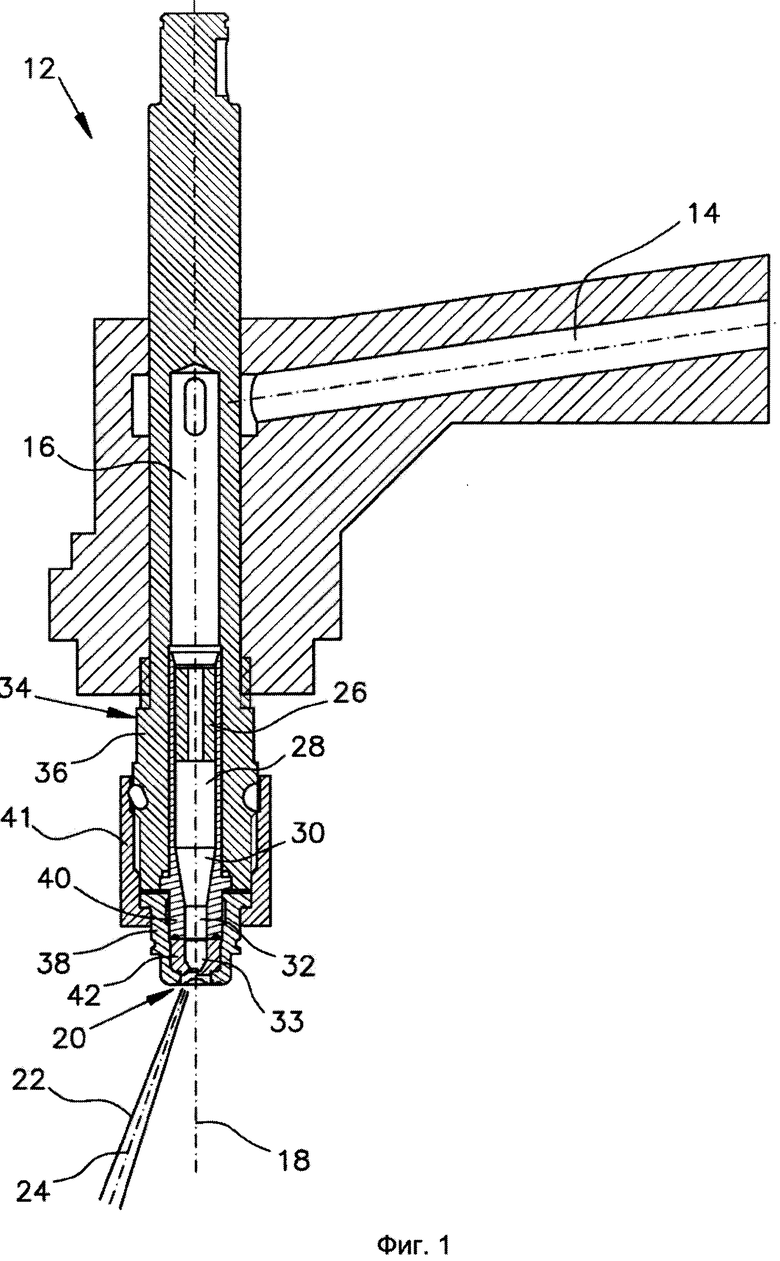

Фиг. 1 - вид в разрезе на плоскоструйное сопло согласно изобретению, причем центральная продольная ось корпуса сопла, а соответственно, и центральная продольная ось струйного канала, находится в секущей плоскости,

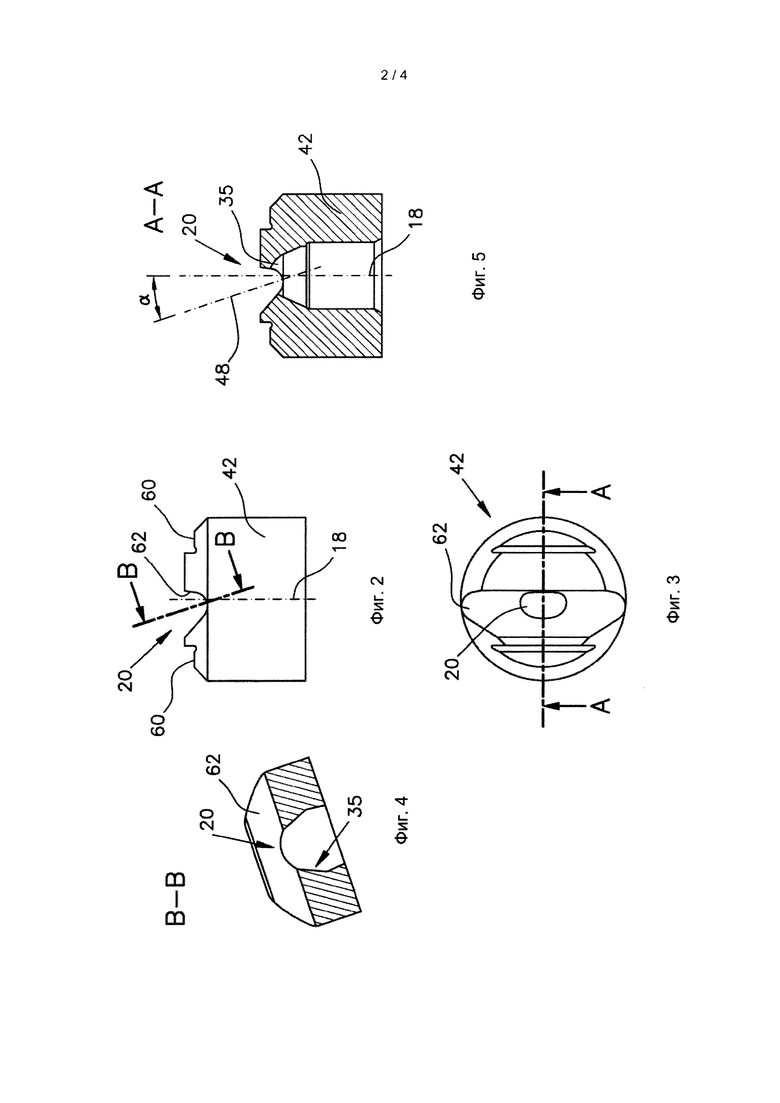

Фиг. 2 - вид сбоку на насадку плоскоструйного сопла согласно фиг. 1,

Фиг. 3 - вид сверху на насадку согласно фиг. 2,

Фиг. 4 - вид в секущей плоскости В-В согласно фиг. 2,

Фиг. 5 - вид в секущей плоскости А-А согласно фиг. 3,

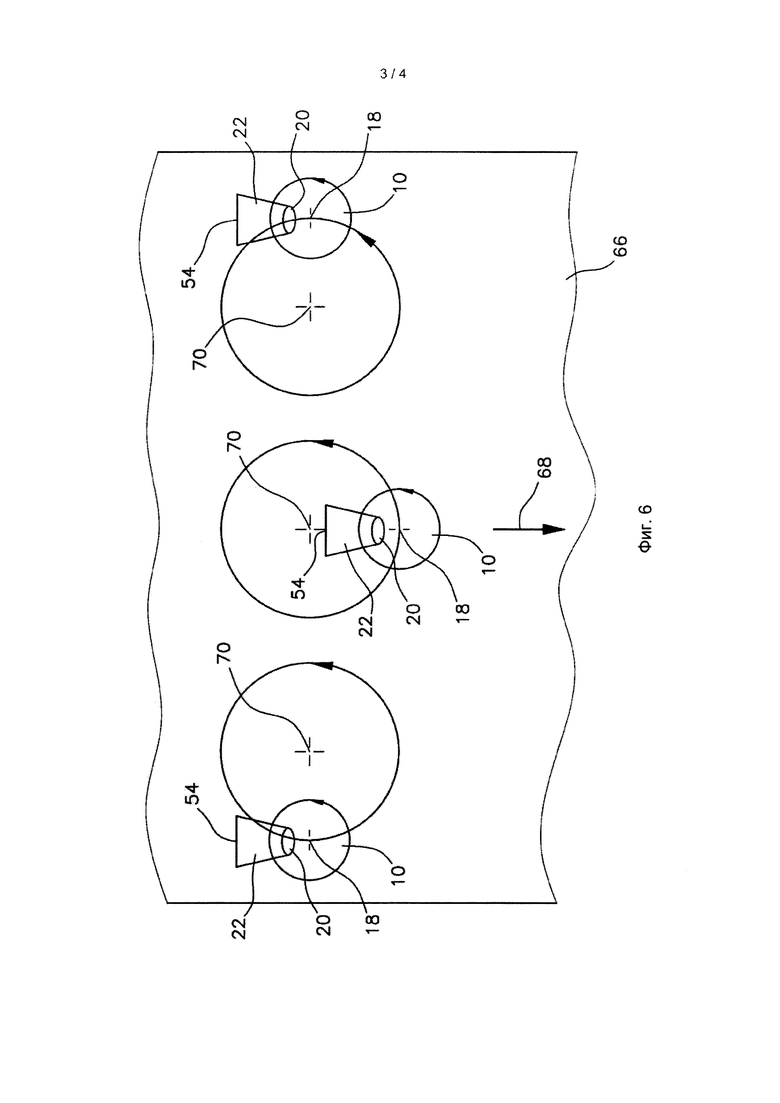

Фиг. 6 - вид сверху на расположение нескольких сопел согласно изобретению над подвергаемой удалению окалины поверхностью в схематическом изображении и

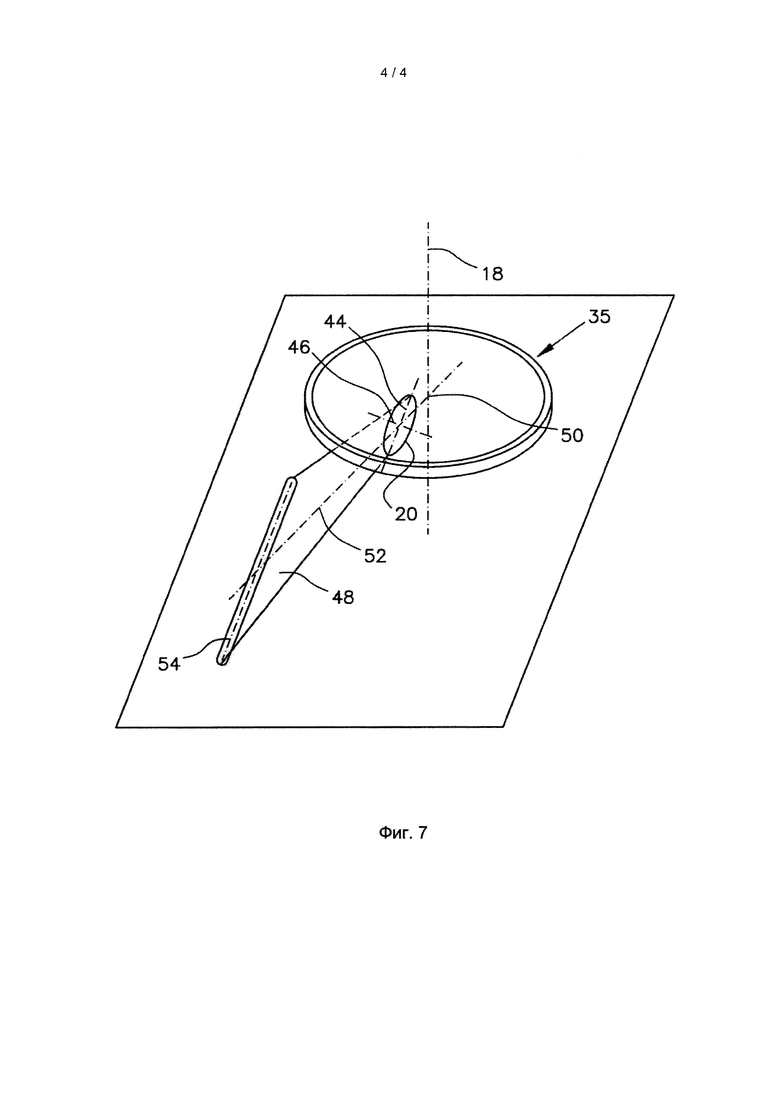

Фиг. 7 - схематическое фрагментарное изображение плоскоструйного сопла согласно изобретению для разъяснения геометрических пропорций.

Изображение на фиг. 1 показывает плоскоструйное сопло согласно изобретению 10, корпус которого расположен в держателе 12. Через держатель 12 подводится жидкость высокого давления, например вода. Жидкость высокого давления подводится через подводящий канал 14, который оканчивается в струйном канале 16 плоскоструйного сопла 10. Струйный канал 16 расположен концентрично по отношению к центральной продольной оси 18 плоскоструйного сопла согласно изобретению 10. Как можно понять из фиг. 1, струйный канал проходит концентрично по отношению к центральной продольной оси 18, вплоть до выходного отверстия 20. Под наклоном к центральной продольной оси расположено только выходное отверстие 20, так что образованная плоскоструйным соплом 10 плоская струя 22 выходит под наклоном к центральной продольной оси 18. Плоскость выхода плоской струи 22 изображена на фиг. 1 штрихпунктирной линией со ссылочным обозначением 24.

Плоскость 24 выхода расположена посредине выходящей плоской струи и расположена тоже под наклоном к центральной продольной оси 18. Плоскость 24 выхода пересекает центральную продольную ось 18.

Струйный канал 16 проходит, начинаясь от выходного отверстия подводящего канала 14, сначала с постоянным диаметром почти по половине его общей длины. После примерно половины его общей длины в струйном канале 16 расположено устройство 26 направления струи. Устройство 26 направления струи имеет несколько пролегающих радиально по отношению к центральной продольной оси 18 направляющих поверхностей для потока, которые проходят параллельно центральной продольной оси. Устройство 26 направления струи выполнено в виде так называемого «бездушного» устройства направления струи, так что, следовательно, область вокруг центральной продольной оси 18 остается свободной от встроенных элементов. Устройство 26 направления струи запрессовано в гильзу 26.

Непосредственно ниже по потоку от устройства 26 направления струи примыкает образованный посредством гильзы 40 цилиндрический участок 28, который имеет приблизительно длину устройства 26 направления струи и такой же диаметр, как и устройство 26 направления струи. За цилиндрическим участком 28 следует имеющее форму усеченного конуса первое сужение 30 струйного канала 16. За данным сужением 30 струйного канала следует цилиндрический участок 32, который продолжает имеющийся в конце сужения 30 диаметр струйного канала вплоть до конечного участка струйного канала 16, причем затем на конечном участке расположено выходное отверстие 20. Перед выходным отверстием 20 предусмотрено еще другое, имеющее форму усеченного конуса сужение 33. Конечный участок образован частично вторым сужением 33. Выходное отверстие 20 может быть размещено в имеющей форму шарового сегмента области, которая замыкает сужение 33.

Струйный канал 16 выполнен внутри корпуса 34 сопла, который, как было приведено, закреплен в держателе 12 и который имеет расположенный в держателе 12 основной участок 36, расположенный на основном участке 36 накидной колпачок 38, завинченную в накидной колпачок 38 гильзу 40 и вставленную в накидной колпачок 30 сопловую насадку 42. Гильза 40 определяет струйный канал 16 в области устройства 26 направления струи, цилиндрического участка 28, сужения 30 и части цилиндрического участка 32 струйного канала. Сопловая насадка 42 продолжает цилиндрический участок 32 струйного канала и определяет конечный участок струйного канала 16 с выходным отверстием 20. Накидной колпачок 38 снова закреплен на основном участке 36 с помощью накидной гайки 41. Между гильзой 40 и сопловой насадкой 42 предусмотрена прокладка.

С помощью фиг. 1 можно хорошо видеть, что струйный канал 16 проходит полностью концентрично по отношению к своей центральной продольной оси 18, а соответственно, и к центральной продольной оси корпуса 34 плоскоструйного сопла 10. Только выходное отверстие 20 расположено под наклоном к центральной продольной оси 18 струйного канала 16, так что плоская струя 22 выходит тоже под наклоном к центральной продольной оси 18 струйного канала 16.

Фиг. 7 схематически показывает геометрические пропорции в области выходного отверстия 20, которое расположено на конечном участке 35 струйного канала. В схематическом изображении на фиг. 7 выходное отверстие 20 имеет эллиптическую форму. В рамках изобретения выходное отверстие 20 может иметь любую продолговатую форму, то есть, например, эллиптическую, эллипсоподобную или овальную. Помимо этого, выходное отверстие 20 может иметь неправильную продолговатую форму, например расчетную свободную форму.

Однако выходное отверстие 20 всегда имеет более длинную главную ось 44 и более короткую вспомогательную ось 46. Если выходное отверстие 20 имеет неправильную форму, то главная ось 44 соответствует более длинному поперечному размеру выходного отверстия, а вспомогательная ось 46 - более короткому поперечному размеру выходного отверстия 20.

Итак, выходное отверстие 20 расположено по отношению к центральной продольной оси 18 так, что плоскость 48, в которой находится более длинная главная ось 44 и которая расположена перпендикулярно более короткой вспомогательной оси 46, пересекает центральную продольную ось. В изображении на фиг 7 плоскость 48 пересекается с центральной продольной осью 18 в точке 50. В плоскости 48 находится изображенная на фиг. 7 штрихпунктирной линией центральная линия 52. Центральная линия 52 проходит через точку пересечения главной оси 44 и вспомогательной оси 46 и затем в точке 50 пересекает также центральную продольную ось 18. В изображении на фиг. 7обозначена мнимая ударная поверхность 54 плоской струи. Данная ударная поверхность 54 делится плоскостью 48 на две половины. При этом следует помнить о том, что изображение на фиг. 7 является лишь схематическим и что в реальных условиях ударная поверхность 54 делится плоскостью 48 не точно на две половины. Здесь играют роль реальные условия протекания в струйном канале. Тем не менее, плоскость 48 определяется главной осью 44, которая находится в пределах плоскости 48, и вспомогательной осью 46, которая стоит на плоскости перпендикулярно ей. Таким образом, плоскость 48 определяется расположением выходного отверстия 20. Как было приведено, выходное отверстие 20 расположено так, что плоскость 48 пересекает центральную продольную ось 18, в изображении на фиг. 7 - в точке 50.

Изображение на фиг. 2 показывает сопловую насадку 42, увеличенную по сравнению с фиг. 1. Можно хорошо видеть находящееся на фиг. 2 вверху выходное отверстие 20. Центральная продольная ось 18 струйного канала обозначена штрихпунктирной линией. Как можно сделать вывод из фиг. 1, сопловая насадка вдвигается в накидной колпачок 38. Для того чтобы при высоких давлениях текучей среды, при которых применяется плоскоструйное сопло согласно изобретению, достичь хорошего срока службы, сопловая насадка 42 может состоять, например, из твердого сплава, например из спеченного твердого сплава.

При этом накидной колпачок 38 прилегает к поверхностям 60 прилегания сопловой насадки 42. Однако выходящая жидкость не вступает в контакт с накидным колпачком 38.

На фиг. 3 изображена сопловая насадка 42 в виде сверху. Снова можно выявить выходное отверстие 20, которое на виде на фиг. 3 имеет форму сплюснутого с одной стороны эллипса. Это вызвано углом зрения на фиг. 3, фактически выходное отверстие 20 является эллипсовидным. Выходное отверстие 20 расположено внутри надрезанного канала 62, который можно видеть на фиг. 2 и 3. Выходное отверстие 20 возникает посредством того, что фреза или шлифовальный диск протягивается по насадке 42 поперек ее и при этом надрезает ее.

Фиг. 4 показывает вид в секущей плоскости В-В на фиг. 2. Можно выявить надрезанный канал 62, а также участок обрамления выходного отверстия 20. Помимо этого можно выявить форму конечного участка 35 струйного канала.

Фиг. 5 показывает вид в секущей плоскости А-А на фиг. 3. Центральная продольная ось 18 находится, таким образом, в пределах секущей плоскости фиг. 5. В изображении на фиг. 5 можно выявить, что конечный участок 35 струйного канала, на котором находится выходное отверстие 20, имеет форму в виде шарового сегмента. Выходное отверстие 20 снова расположено, как было разъяснено с помощью фиг. 7, под наклоном к центральной продольной оси 18, так что плоскость 48 образует с центральной продольной осью угол α. Данный угол α может составлять от 5 до 75°. Особенно предпочтительные результаты были достигнуты с углом α от 10 до 45°.

Таким образом, в плоскоструйном сопле согласно изобретению разбрызгиваемая жидкость высокого давления, которая имеет давление от 100 бар, направляется концентрично по отношению к центральной продольной оси 18 по всей длине струйного канала 16, см. фиг. 1. Затем только на конечном участке 35 сопловой насадки 42, см. фиг. 5, жидкость отклоняется от направления центральной продольной оси 18. Это совершается только посредством наклонного по отношению к центральной продольной оси 18 расположения выходного отверстия 20. Несмотря на концентричное по отношению к центральной продольной оси 18 направление жидкости высокого давления непосредственно до выходного отверстия 20 даже при наклонном по отношению к центральной продольной оси 18 расположении выходного отверстия 20, неожиданным образом получается очень хороший характер разбрызгивания выдаваемой плоской струи 22 с равномерно распределенным по ударной поверхности и высоким ударным импульсом.

Изображение на фиг. 6 схематически показывает несколько сопел согласно изобретению 10, причем схематически обозначены только соответствующие центральные продольные оси 18, выходные отверстия 20 и каждая из выдаваемых плоских струй 22. Плоскоструйные сопла 10 расположены над подвергаемой удалению окалины поверхностью 66, которая перемещается относительно плоскоструйных сопел 10 в направлении стрелки 68. При применении в прокатном стане плоскоструйные сопла 10 располагаются выше и ниже подвергаемой удалению окалины металлической детали. На фиг. 6 взгляд направлен на поверхность 66 сверху вниз. Центральные продольные оси 18 плоскоструйных сопел 10 расположены соответственно перпендикулярно поверхности 66, так что движение подачи 68 поверхности 66 направлено перпендикулярно центральным продольным осям 18 плоскоструйных сопел 10. Таким образом, каждая их выдаваемых плоских струй 22 попадает на поверхность 66 под легким наклоном, поэтому в изображении на фиг. 6 плоские струи 22 изображены как направленные под наклоном вниз и против направления подачи 68. Каждое из плоскоструйных сопел 10 вращается вокруг центральной продольной оси 18, что обозначено с помощью соответствующей круговой стрелки. Помимо этого, каждое из плоскоструйных сопел 10 вращается вокруг оси 70 вращения, которая расположена на удалении от центральной продольной оси 18 плоскоструйных сопел 10. Таким образом, каждое из плоскоструйных сопел 10 выполняет два вращательных движения. Первое вращательное движение происходит вокруг первой оси 70 вращения, которая расположена на удалении от центральной продольной оси 18 плоскоструйных сопел 10. Помимо этого, плоскоструйные сопла 10 выполняют второе вращательное движение, причем вторая ось вращения совпадает с центральной продольной осью 18. Обе оси 70, 18 вращения расположены перпендикулярно подвергаемой удалению окалины поверхности 66.

Оба вращательных движения вокруг оси 70 вращения и вокруг центральной продольной оси 18 согласованы друг с другом в отношении угловой скорости так, что независимо от положения плоскоструйных сопел 10 плоские струи 22 всегда расположены под постоянным углом, прежде всего перпендикулярно, к направлению подачи 68. Это изображено на фиг. 6. Независимо от поворотного положения соответствующего плоскоструйного сопла 10 соответствующая ударная поверхность 54 плоских струй 22 всегда расположена под постоянным углом, прежде всего перпендикулярно, к направлению подачи 68 подвергаемой удалению окалины поверхности 66.

При этом плоскоструйные сопла 10 расположены так и диаметр вращательного движения вокруг оси 70 вращения имеет такой размер, что плоские струи 22 удаляют окалину с поверхности 66 полностью.

Разумеется, для этого соответственно согласована также величина подачи 68. Таким образом, плоские струи 22 всегда попадают на поверхность 66 под легким наклоном и под предопределенным углом. Тем самым независимо от поворотного положения плоскоструйных сопел 10 всегда создаются оптимальные условия для удаления окалины с поверхности 66.

Изображенное на фиг. 6 расположение может быть использовано не только для удаления окалины с поверхностей, но и, в общем, для удаления с поверхности 66 материала или грязи. Можно, например, очищать внутреннюю поверхность труб и отверстий или посредством выемки материала придавать ей шероховатость. Возможно также применение в трубообразных отверстиях и вообще в полых пространствах. Разумеется, подвергать очистке и приданию шероховатости можно также наружные поверхности, например наружные поверхности поршней.

Кроме показанного на фиг. 6 расположения, возможны также другие расположения нескольких сопел согласно изобретению, например расположение нескольких вращающихся сопел на общем и тоже вращающемся роторе на разных расстояниях от оси вращения общего ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛИТЕЛЬНАЯ НАСАДКА | 2008 |

|

RU2469797C2 |

| Устройство для охлаждения изделий | 1978 |

|

SU787487A1 |

| Ороситель плоскоструйный | 1990 |

|

SU1810584A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОЧИСТКИ ИЗДЕЛИЯ С ПОДЛЕЖАЩИМ УДАЛЕНИЮ ПОВЕРХНОСТНЫМ СЛОЕМ | 2016 |

|

RU2717427C2 |

| ФОРСУНКА "ЗИМА" | 2007 |

|

RU2376072C2 |

| МОДУЛЬНЫЕ ДВУХВЕКТОРНЫЕ РАСПЫЛИТЕЛЬНЫЕ СОПЛА ДЛЯ ТЕКУЧЕЙ СРЕДЫ | 2013 |

|

RU2660856C2 |

| Сопло | 1986 |

|

SU1419731A1 |

| Сопло для образования плоской жидкостной струи | 1982 |

|

SU1053882A1 |

| ЩЕЛЕВОЕ СОПЛО ДЛЯ ОРОШЕНИЯ ОХЛАЖДАЮЩЕЙ ЖИДКОСТЬЮ ИЗДЕЛИЯ, ПОЛУЧЕННОГО СПОСОБОМ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1998 |

|

RU2213627C2 |

| СТРУЙНОЕ ВОДОПРОВОДНОЕ СОПЛО | 1995 |

|

RU2142342C1 |

Изобретение относится к плоскоструйному соплу для удаления материала или грязи посредством струи жидкости высокого давления в диапазоне давления от 100 бар. Корпус сопла образует струйный канал с выходным отверстием, причем струйный канал, вплоть до выходного отверстия, выполнен концентричным по отношению к центральной продольной оси струйного канала. Выходное отверстие имеет продольную форму с более длинной главной осью и более короткой вспомогательной осью, в котором плоскость, в которой находится более длинная главная ось и которая расположена перпендикулярно более короткой вспомогательной оси, пересекает центральную продольную ось и образует с центральной продольной осью угол от 5 до 75°. Технический результат: обеспечение хорошего разбрызгивания плоской струи с большим воздействием на обрызгиваемую поверхность. 2 н. и 8 з.п. ф-лы, 7 ил.

1. Плоскоструйное сопло для удаления материала или грязи посредством струи жидкости высокого давления в диапазоне давления от 100 бар, с корпусом (34) сопла, причем корпус (34) сопла образует струйный канал (16) с выходным отверстием (20), причем струйный канал (16), вплоть до выходного отверстия (20), выполнен концентричным по отношению к центральной продольной оси (18) струйного канала (16) и причем выходное отверстие (20) имеет продольную форму с более длинной главной осью (44) и более короткой вспомогательной осью (46), отличающееся тем, что плоскость, в которой находится более длинная главная ось (44) и которая расположена перпендикулярно более короткой вспомогательной оси (46), пересекает центральную продольную ось (18) и образует с центральной продольной осью (18) угол (α) от 5 до 175°, причем выходное отверстие (20) выполнено и расположено так, что плоскость (24) выдаваемой плоской струи (22), которая находится, следовательно, примерно посредине внутри выдаваемой плоской струи (22), расположена под наклоном к центральной продольной оси (18) или перпендикулярно ей и пересекает центральную продольную ось (18).

2. Плоскоструйное сопло по п. 1, отличающееся тем, что плоскость образует с центральной продольной осью (18) угол (α) от 5 до 75°.

3. Плоскоструйное сопло по п. 2, отличающееся тем, что плоскость образует с центральной продольной осью угол (α) от 10 до 45°.

4. Плоскоструйное сопло по п. 1, отличающееся тем, что выходное отверстие (20) расположено на конечном участке (35) струйного канала (16) с формой в виде шарового сегмента.

5. Плоскоструйное сопло по одному из предшествующих пунктов, отличающееся тем, что выходное отверстие (20) имеет эллиптическую или эллипсоподобную форму.

6. Применение плоскоструйного сопла по меньшей мере по одному из предшествующих пунктов для удаления окалины с металлических деталей.

7. Применение по п. 6, отличающееся первым вращательным движением плоскоструйного сопла вокруг первой оси (70) вращения, которую располагают перпендикулярно подвергаемой удалению окалины поверхности (66) металлических деталей и на удалении от центральной продольной оси (18) струйного канала.

8. Применение по п. 7, отличающееся вторым вращательным движением плоскоструйного сопла вокруг второй оси вращения, причем вторую ось вращения располагают на удалении от первой оси (70) вращения и тоже перпендикулярно подвергаемой удалению окалины поверхности (66) металлических деталей.

9. Применение по п. 8, отличающееся тем, что вторая ось вращения совпадает с центральной продольной осью (18) струйного канала.

10. Применение по пп. 7 и 8, прежде всего по п. 9, отличающееся тем, что подвергаемую удалению окалины поверхность (66) перемещают относительно плоскоструйного сопла (10) в направлении подачи (68) параллельно поверхности (66), причем первое вращательное движение и второе вращательное движение согласованы друг с другом так, что образуемая плоскоструйным соплом (10) плоская струя (22) всегда расположена под углом от 0 до ±45°, прежде всего перпендикулярно, к направлению подачи (68).

| НАГРЕВАТЕЛЬ С РЕГУЛИРОВАНИЕМ ПОТОКА ЖИДКОСТИ ЧЕРЕЗ НЕГО | 2008 |

|

RU2459564C2 |

| Форсунка | 1984 |

|

SU1255808A1 |

| Сопловый насадок | 1990 |

|

SU1783997A3 |

| US 7128283 B1, 31.10.2006 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2018-04-18—Публикация

2016-03-15—Подача