Изобретение относится к области получения газогенерирующих композиций, в частности композиционных порохов, которые могут применяться в пиропатронах различного назначения.

Технология получения газогенерирующих составов включает фазы смешения компонентов с применением в качестве растворителя этилового спирта или другого легколетучего термодинамически активного пластификатора, формования и резки шнуров до гранул определенного размера, сушку гранул нагретым воздухом и охлаждение их до комнатной температуры.

Известны способы сушки гранул сферического пороха [1, 2], в которых описывается удаление влаги в «кипящем» слое путем подачи воздуха, нагретого до температур 95-105°C и 88-98°C, соответственно. Недостатком способов сушки является высокая температура подаваемого воздуха.

В качестве прототипа выбран способ сушки пироксилиновых порохов следующего компонентного состава: нитрат целлюлозы (91-97 мас.%), дифениламин (1,0 мас.%), остаточный спиртоэфирный растворитель (0,5-5,0 мас.%) и влага (0,8-1,1 мас.%). Сушка этих порохов осуществляется в столовых сушилках, которые состоят из 1-3 секций [3]. Снизу по газоходу через калорифер в столовые сушки подается нагретый воздух, который, проходя через слой пороха, удаляет влагу. Сушка проводится в две стадии: первая при температуре подаваемого воздуха 75°C, вторая при температуре подаваемого воздуха 55°C. Время сушки зависит от высоты слоя загруженного пороха, влажности, геометрических размеров гранул (марки пороха) и находится в пределах от 40 до 200 часов.

Недостатки способа:

- слипание элементов газогенерирующего состава;

- повышенная пожароопасность процесса удаления спирта.

Техническим результатом является исключение слипания элементов газогенерирующего состава и повышение безопасности операции сушки.

Данный технический результат достигается тем, что способ сушки композиционного пороха на основе поливинилбутираля, используемого в качестве газогенерирующего состава в пиропатроне, включающий подачу в несколько этапов нагретого воздуха, сушку и охлаждение продукта, отличается тем, что сушка осуществляется в три стадии: первая стадия - при температуре 40±2°C в течение 13-14 часов, вторая стадия - при температуре 50±2°C в течение 13-14 часов и третья стадия - при температуре 60±2°C в течение 3-4 часов.

Способ сушки был опробован на таких составах: 79,1-80,8 мас.% окислителя - 1,3,5-тринитро-1,3,5-триазациклогексана или 1,3,5,7-тетранитро-1,3,5,7-тетраазациклооктана, 13,7-14,4 мас.% связующего - поливинилбутираля, 5,9-7,1 мас.% технологических добавок дибутилфталата, олеиновой кислоты, парафина, стеарата цинка и сажи.

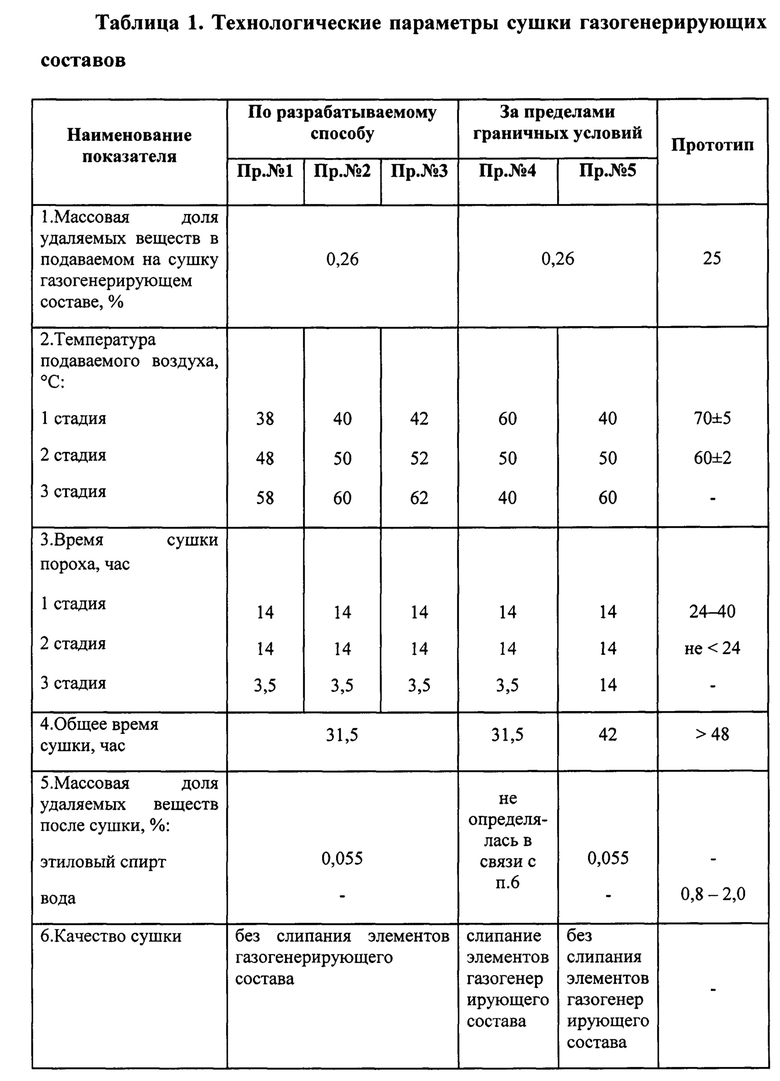

Примеры выполнения способа сушки композиционных порохов приведены в таблице 1.

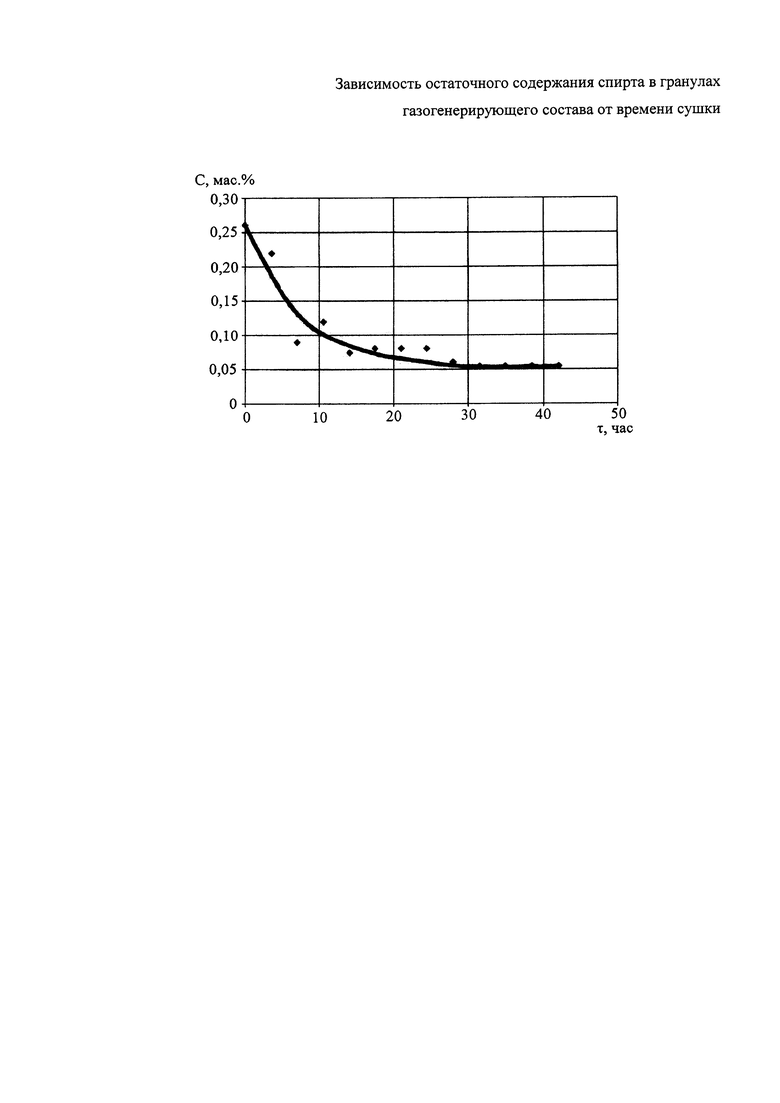

Первая стадия сушки при температуре 40±2°C позволяет удалить с поверхности гранул легколетучий растворитель без их слипания. По мере повышения температуры воздуха на второй и третьей стадиях удаляется растворитель из объема гранул. Кинетика удаления этилового спирта приведена на череже.

Из приведенных данных таблицы 1 видно, что увеличение температуры сушки на первой стадии до 60±2°C (Пр. №4) приводит к слипанию элементов газогенерирующего состава. Увеличение времени сушки не целесообразно, т.к. увеличивает трудозатраты без дальнейшего снижения содержания спирта в гранулах (Пр. №5 и см. чертеж). Предлагаемый способ сушки (Пр. №1, 2, 3) позволяет снизить массовую долю спирта до 0,055%, а также избежать слипания элементов газогенерирующего состава.

ЛИТЕРАТУРА

1. Патент RU 2497792 Способ предварительной сушки сферического пороха C06B 21/00, опубл. 10.11.2013.

2. Патент RU 2516516 Способ получения сферического пороха C06B 21/00, опубл. 20.05.2014.

3. В.И. Гиндич. Технология пироксилиновых порохов. Т. 2. Казань: Татар. газ. - жур. изд-во, 1995, 391 с.

4. Регламент технологического процесса изготовления опытно-серийных партий лакового пороха марок ПС-690/4,23, ПСф-670/3,85, Сунар-СФ, СС-690/410, «Ковбой-500», «Темп-экстра», «Ковбой-370», «Сапсан-С», СГ-620/4,0, ПГС-600, ПГС-690, РТП 8-91. ФКП «ГосНИИХП».3

| название | год | авторы | номер документа |

|---|---|---|---|

| Термостойкий газогенерирующий состав | 2015 |

|

RU2611506C1 |

| БЛОЧНЫЙ МЕТАТЕЛЬНЫЙ ЗАРЯД (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2528984C2 |

| СПОСОБ УДАЛЕНИЯ ВЛАГИ ИЗ ПИРОКСИЛИНОВЫХ ПОРОХОВ | 2012 |

|

RU2498972C1 |

| Способ получения блочного топлива по "гибридной" технологии | 2022 |

|

RU2800298C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНООСНОВНОГО ВЫСОКОАЗОТНОГО ПИРОКСИЛИНОВОГО ПОРОХА | 2001 |

|

RU2212393C2 |

| СПОСОБ УТИЛИЗАЦИИ ВЗРЫВЧАТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2485078C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОКСИЛИНОВ ИЗ ПИРОКСИЛИНОВЫХ ПОРОХОВ | 2012 |

|

RU2492187C1 |

| СПОСОБ ВОДНО-ДИСПЕРСИОННОЙ ФЛЕГМАТИЗАЦИИ ПОРОХА | 2010 |

|

RU2445299C2 |

| СФЕРИЧЕСКИЙ ПОРОХ ДЛЯ 5,6 ММ ВИНТОВОЧНОГО ПАТРОНА ПОВЫШЕННОЙ ЭФФЕКТИВНОСТИ | 2014 |

|

RU2561082C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОДИСПЕРСНОГО СФЕРИЧЕСКОГО ПОРОХА | 2009 |

|

RU2439042C2 |

Изобретение относится к получению газогенерирующих композиций, в частности композиционных порохов, которые могут применяться в пиропатронах различного назначения. Сушка композиционного пороха на основе поливинилбутираля осуществляется в три стадии путем подачи в несколько этапов нагретого воздуха с последующим охлаждением продукта. Первая стадия осуществляется при температуре 40±2°C в течение 13-14 часов, вторая стадия - при температуре 50±2°C в течение 13-14 часов и третья стадия - при температуре 60±2°C в течение 3-4 часов. Данный способ сушки пороха позволяет снизить массовую долю спирта до 0,055%, а также избежать слипания элементов газогенерирующего состава при повышении безопасности операции сушки. 1 ил., 1 табл.

Способ сушки композиционного пороха на основе поливинилбутираля, используемого в качестве газогенерирующего состава в пиропатроне, включающий подачу в несколько этапов нагретого воздуха, сушку и охлаждение продукта, отличающийся тем, что сушка осуществляется в три стадии: первая стадия - при температуре 40±2°С в течение 13-14 часов, вторая стадия - при температуре 50±2°С в течение 13-14 часов и третья стадия - при температуре 60±2°С в течение 3-4 часов.

| СПОСОБ ПОЛУЧЕНИЯ ОДНООСНОВНОГО ВЫСОКОАЗОТНОГО ПИРОКСИЛИНОВОГО ПОРОХА | 2001 |

|

RU2212393C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ СУШКИ СФЕРИЧЕСКОГО ПОРОХА | 2012 |

|

RU2497792C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2012 |

|

RU2516516C2 |

| СПОСОБ ОТГОНКИ РАСТВОРИТЕЛЯ ИЗ ПОРОХОВЫХ ЭЛЕМЕНТОВ СФЕРИЧЕСКОГО ПОРОХА | 2010 |

|

RU2452718C2 |

| УСТРОЙСТВО ДЛЯ ОБУЧЕНИЯ ОПЕРАТОРОВ | 2005 |

|

RU2281560C1 |

| US 5320691 A, 14.06.1994 | |||

| US 4003137 A, 18.01.1977. | |||

Авторы

Даты

2018-04-18—Публикация

2017-02-17—Подача