Предлагаемое изобретение относится к машиностроению, в частности к опорам роторов газотурбинного двигателя (ГТД) авиационного и наземного применения, воспринимающим только радиальную нагрузку. Являясь узлом энергообмена, подшипник опоры ротора ГТД работает в условиях воздействия значительных радиальных нагрузок и переменного количества подаваемого на смазку и охлаждение масла. На практике встречаются плохо прогнозируемые случаи внезапного повреждения используемых в настоящее время в опорах ротора ГТД роликовых подшипников качения. В качестве альтернативы, для использования в данных конструкциях рассматриваются сегментные подшипники скольжения из новых материалов с низким коэффициентом трения. Несмотря на подтвержденную работоспособность, сегментные подшипники имеют ряд недостатков, сдерживающих их активное применение в газотурбинных двигателях. К ним относятся - повышенное тепловыделение при увеличении скорости взаимодействия рабочих поверхностей деталей, склонность к возникновению автоколебаний.

Попытка объединить достоинства подшипников качения и скольжения предпринимается в комбинированных подшипниках, которые одновременно содержат и тела качения, и тела скольжения.

Известен комбинированный межвальный подшипник, содержащий наружное кольцо, внутреннее кольцо, сепаратор, тела качения, тела скольжения в виде кольцевых сегментов (RU 2079015 С1).

Данное устройство выбрано в качестве прототипа.

Известному устройству присущи следующие недостатки:

- сложность конструкции за счет наличия большого количества сегментов, в том числе наружных и внутренних, а также за счет наличия высоконагруженных осей и находящихся с ними в контакте элементов. Все это вызовет уменьшение грузоподъемности подшипника и, как следствие, ограничит возможности использования подшипников такой схемы в высоконагруженных узлах опор ГТД, а также более интенсивный износ его деталей, что снизит ресурс и надежность;

- все нагрузки, передающиеся от ротора на опоры, проходят через наружные и внутренние сегменты, соединенные имеющей относительно небольшой диаметр горизонтальной осью сепаратора и воспринимающей все передаваемые нагрузки, из-за этого ось и сегменты испытывают большие контактные напряжения на взаимодействующих рабочих поверхностях, что ведет к ускоренному их износу, что снижает срок службы подшипника;

- непосредственное взаимодействие поверхностей тел качения и сегментов из-за наличия трения скольжения оказывает влияние на угол атаки сегментов (в зависимости от направления вращения тел качения и расположения сегментов - увеличивает или уменьшает его), что отрицательно сказывается на формировании несущего масляного клина и снижает его несущие свойства, следствием чего является снижение грузоподъемности, что сужает область применения известного подшипника, в связи с этим нельзя использовать известный подшипник в опорах, на которые оказывается высокая нагрузка;

- существенно меньшая площадь контакта между поверхностью колец и внутренними сегментами по отношению к наружным сегментам, которая обусловлена невозможностью в данной конструкции изменить это соотношение площадей, вызовет разные силы трения на внутренних и наружных сегментах, что приведет к отклонениям в работе кинематической схемы подшипника и, как следствие, к ускоренному износу подшипника, что снижает срок службы подшипника.

Все вышеперечисленные недостатки устраняются предлагаемым изобретением.

Техническими результатами, достигаемыми при использовании заявленного изобретения, являются:

- упрощение конструкции за счет уменьшения общего количества деталей подшипника, а также уменьшение нагруженности (за счет отсутствия высоконагруженных осей и находящихся с ними в контакте элементов), что позволяет значительно повысить надежность и долговечность конструкции;

- отсутствие высоконагруженной цепочки: наружный сегмент - ось - внутренний сегмент и имеющей высокие контактные напряжения в зоне взаимодействия поверхностей деталей между собой позволяет значительно увеличить надежность, ресурс и долговечность;

- применение сепаратора, разделяющего элементы качения и элементы скольжения подшипника и исключающиго возможность непосредственного отрицательного воздействия элементов качения на угол атаки и параметры масляного клина элементов скольжения, позволяет повысить гидродинамическую устойчивость масляного клина, а как следствие, повысить грузоподъемность и ресурс предлагаемого подшипника;

- возможность формирования различных площадей контакта между поверхностями сегментов и беговыми дорожками колец позволяет обеспечить близкие скорости контактирующих поверхностей на их наружных и внутренних поверхностях, что позволяет уменьшить износ, увеличить ресурс.

Указанные технические эффекты достигаются тем, что комбинированный подшипник, содержащий наружное кольцо, внутреннее кольцо, сепаратор, тела качения и тела скольжения в виде кольцевых сегментов, ограниченные от смещения относительно продольной оси комбинированного подшипника, согласно настоящему изобретению тела качения выполнены в виде роликов, сепаратор выполнен в виде цельного кольца с гнездами, при этом ролики и кольцевые сегменты установлены в гнездах сепаратора поочередно.

Сепаратор разделяет элементы качения и элементы скольжения, чем достигается их полная кинематическая независимость. Отсутствие взаимовлияния позволяет избежать дополнительных возмущающих сил участвующих в процессе появления колебаний и автоколебаний различных видов, чем достигается стабильность работы и увеличение ресурса.

Кольцевые сегменты самоустанавливаются в гнездах сепаратора, что позволяет им занимать пространственное положение, способствующее формированию индивидуальных параметров масляного клина. Это позволяет несколько компенсировать угловые отклонения осей ротора и статора, всегда присутствующих в имеющих малую конструкционную жесткость современных ГТД. При этом уменьшается износ из-за неравномерного (частичного) нагружения линии контакта для роликов, путем перехода к плоскости контакта сегментов.

Поочередная установка тел качения и тел скольжения позволяет осуществлять переход с режимов качения при пуске и останове двигателя, когда основную нагрузку берут на себя тела качения, а сегменты, находясь на небольших углах атаки, не участвуют в работе, на режим скольжения на рабочих оборотах, когда сегменты увеличивают угол атаки и равномерно выбирают весь зазор по диаметру и воспринимают всю передаваемую нагрузку от ротора на опоры, а тела качения всплывают на масляном клине и выходят из работы. При уменьшении частоты вращения ротора процесс повторяется наоборот. Включение в работу сегментов позволяет уменьшить негативное влияние вибраций ротора на износ деталей подшипника, так площадь контакта сегментов значительно больше, чем роликов и удельное давление на поверхности будет меньше. Это позволяет избежать появление наиболее характерного повреждения для подшипников опор ГТД, работающих в больших диапазонах динамических нагрузок - осповидного выкрашивания (питттинга), являющего следствием значительного превышения контактных напряжений контактирующих поверхностей деталей подшипника.

Каждый из сегментов выполнен монолитным (состоящим из одной детали). Это позволяет увеличить его жесткость и соответственно максимальное значение передаваемых нагрузок.

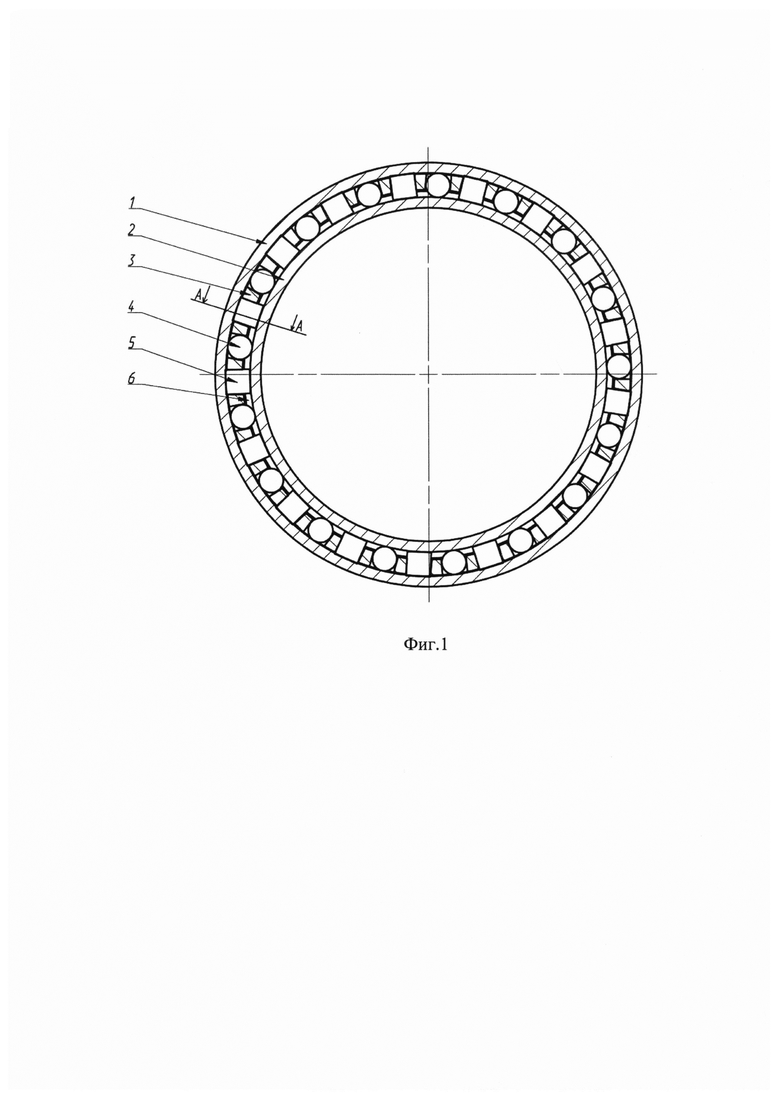

На фигуре 1 представлен комбинированный подшипник, поперечный разрез.

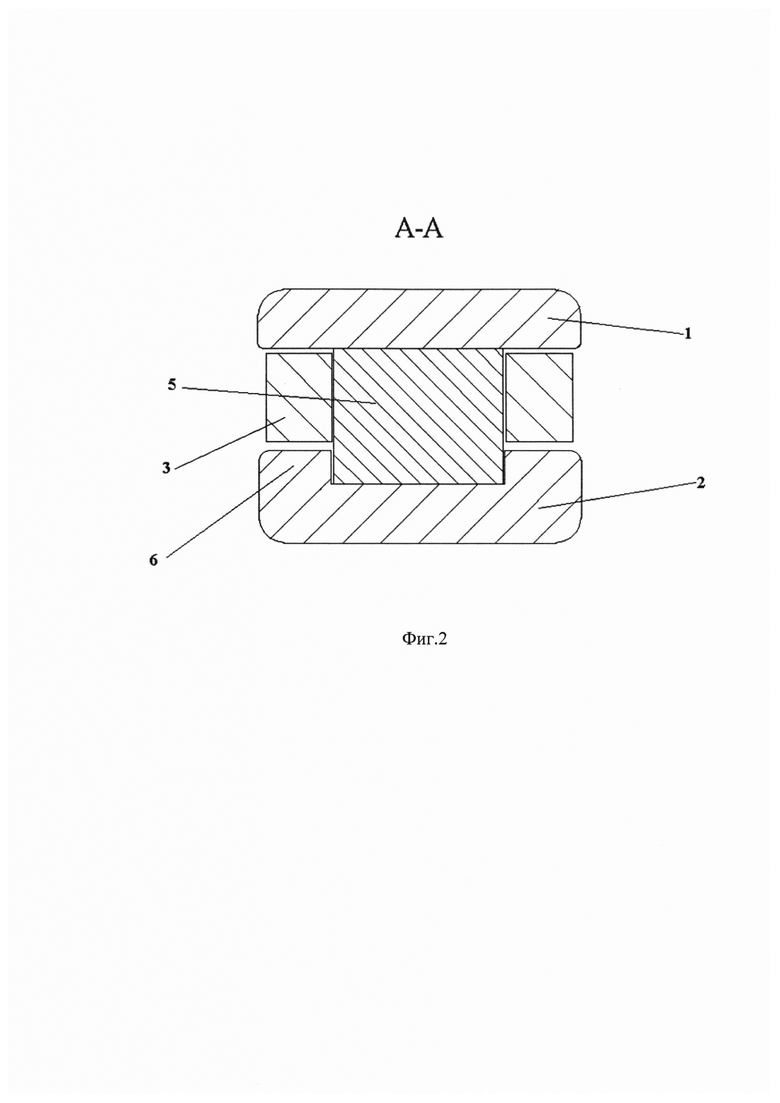

На фигуре 2 представлен вид А-А.

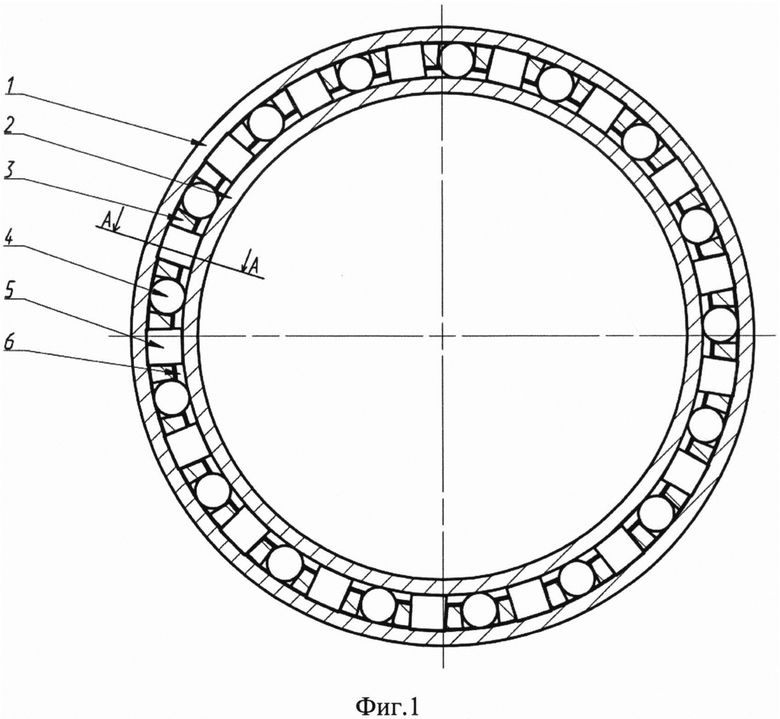

На фигуре 3 представлен комбинированный подшипник, общий вид.

Комбинированный подшипник содержит наружное кольцо 1, внутреннее кольцо 2, сепаратор 3, тела качения в виде роликов 4 и тела скольжения в виде кольцевых сегментов 5, ограниченные от смещения относительно продольной оси комбинированного подшипника посредством буртов 6, выполненных на внутренней поверхности наружного кольца 1 или внутреннего кольца 2. Сепаратор 3 выполнен в виде цельного кольца с гнездами, центрированного по наружному кольцу 1 или внутреннему кольцу 2. Ролики 4 и кольцевые сегменты 5 установлены в гнездах сепаратора 3 поочередно и не касаются друг друга.

Площади рабочих поверхностей кольцевых сегментов одинаковы, но при необходимости могут отличаться, что позволяет регулировать скорости перемещения роликов 4 и кольцевых сегментов 5 между наружным и внутренним кольцами 1, 2.

Пример изготовления: - наружное и внутреннее кольца 1, 2 выполнены из карбонитрида титана, кольцевые сегменты 5 из карбида кремния, сепаратор 3 из латуни БРАЖнц, ролики 4 - стальные.

Принцип работы предлагаемого подшипника состоит в следующем.

- Неработающий подшипник опирается на ролики, при этом углы атаки сегментов равны нулю, а между сегментами и кольцами существует зазор, выводящий их из работы.

- В начальный период вращения вала нагрузка все также передается через ролики и начинает формироваться масляный клин, на котором всплывают сегменты, снижая силу трения скольжения. В это время нагруженные ролики перемещают по окружности сепаратор и неработающие сегменты.

- На установившихся рабочих оборотах, сформировавшиеся масляные клинья с двух сторон сегментов, позволяют им взять всю нагрузку на себя, выбрав весь рабочий зазор подшипника, а ролики при этом, выходят из работы и всплыв на масляном клине перемещаются по окружности беговых дорожек сепаратором.

- При снижении частоты вращения и останове двигателя все происходит в обратной последовательности.

Расположение сегментов между рабочими поверхностями наружного и внутреннего колец подшипника обеспечивает снижение скорости перемещения взаимодействующих рабочих поверхностей сегментов и колец. Одной поверхностью сегменты контактируют с рабочей поверхностью внешнего кольца, а противоположной стороной с рабочей поверхностью внутреннего кольца. Таким образом, относительная скорость скольжения внешней поверхности сегмента и наружного кольца, а также внутренней поверхности сегмента и рабочей поверхности внутреннего кольца почти в два раза ниже, чем скорости в подшипнике скольжения, рассматриваемом как прототип. Это происходит потому, что сегменты также перемещаются со скоростью сепаратора, которая значительно ниже частоты вращения ротора.

Сохранение расчетного положения каждого сегмента обеспечивается центрирующимся по наружному или внутреннему кольцу сепаратором, имеющим прямоугольные окна, в каждое из которых установлен сегмент. Сепаратор ограничивает перемещение каждого из сегментов по углу рыскания по курсу движения сегмента, а выполненные на одном из колец направляющие буртики обеспечивают отсутствие осевого перемещения сегментов, которые удерживают связанный с ним сепаратор.

Наличие большого количества сегментов определяет такое же количество масляных клиньев, что способствует снижению вероятности возникновения автоколебаний подшипника на масляном клине.

Конструкция компактна и легко адаптируется в опоры, ранее спроектированные для использования в их конструкции подшипников скольжения. В качестве модельного подшипника для проведения исследований работоспособности подшипников данной конструкции использовался подшипник стандартной схемы, в котором в гнезда сепаратора вместо роликов установлены сегменты.

В данной схеме реализуются все преимущества подшипников скольжения и в первую очередь большая устойчивость к воздействию вибрации роторных систем, и в тоже время снижается рабочая скорость взаимодействующих рабочих поверхностей подшипника, обеспечивается стабилизация положения сегментов в подшипнике и снижение вероятности возникновения автоколебаний на масляном клине при сохранении массовых габаритных параметров конструкции.

В тоже время на режимах пуска и останова, когда масляный клин существенно снижает несущую способность - в работу вступают тела качения. На рабочих режимах - основная нагрузка приходится на сегменты, а тела качения за счет действия гидродинамических сил всплывают на масляном слое над беговыми дорожками наружного и внутреннего колец.

Массивный сепаратор механически полностью развязан с телами качения и сегментами. Поэтому они имеют возможность незначительных перемещений в пределах зазоров в гнездах сепаратора. Это позволяет выполнить самоустановку тел качения и сегментов и компенсировать незначительные отклонения соосности осей наружного и внутреннего колец, вызванной несоосностью элементов опоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многосегментный радиальный подшипник скольжения | 2016 |

|

RU2614463C1 |

| Межроторная опора газотурбинного двигателя | 2015 |

|

RU2608512C2 |

| Межроторная опора газотурбинного двигателя | 2014 |

|

RU2609887C2 |

| РОТОРНЫЙ ПОДШИПНИК КАЧЕНИЯ | 2008 |

|

RU2387892C2 |

| ОПОРА РОТОРА ВЫСОКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2019 |

|

RU2729561C1 |

| Комбинированный радиальный подшипник с широким диапазоном рабочих скоростей и нагрузок (варианты) | 2016 |

|

RU2649280C1 |

| СПОСОБ ПОДАЧИ МАСЛА В МЕЖРОТОРНЫЙ ПОДШИПНИК ОПОРЫ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2613964C1 |

| Сепаратор подшипника качения | 1989 |

|

SU1732044A1 |

| ПОДШИПНИК ГИРОСКОПА РАДИАЛЬНЫЙ РОЛИКОВЫЙ | 2009 |

|

RU2385422C1 |

| ПОДШИПНИК ГИРОСКОПА БЕССЕПАРАТОРНЫЙ | 2010 |

|

RU2435996C1 |

Изобретение относится к машиностроению, в частности к опорам роторов газотурбинного двигателя авиационного и наземного применения, воспринимающим только радиальную нагрузку. Комбинированный подшипник содержит наружное кольцо (1), внутреннее кольцо (2), сепаратор (3), тела качения в виде роликов (4) и тела скольжения в виде кольцевых сегментов (5), ограниченные от смещения относительно продольной оси комбинированного подшипника. Сепаратор (3) выполнен в виде цельного кольца с гнездами, при этом ролики (4) и кольцевые сегменты (5) установлены в гнездах сепаратора поочередно. Технический результат - упрощение конструкции, повышение надежности и долговечности конструкции, повышение грузоподъемности предлагаемого подшипника, уменьшение износа, увеличение ресурса. 1 з.п. ф-лы, 3 ил.

1. Комбинированный подшипник, содержащий наружное кольцо, внутреннее кольцо, сепаратор, тела качения и тела скольжения в виде кольцевых сегментов, ограниченные от смещения относительно продольной оси комбинированного подшипника, отличающийся тем, что тела качения выполнены в виде роликов, сепаратор выполнен в виде цельного кольца с гнездами, при этом ролики и кольцевые сегменты установлены в гнездах сепаратора поочередно.

2. Комбинированный подшипник по п. 1, отличающийся тем, что каждый из сегментов выполнен монолитным.

| КОМБИНИРОВАННАЯ ОПОРА | 1993 |

|

RU2079015C1 |

| JP S60201111 A, 11.10.1985 | |||

| УДАРОСТОЙКОЕ ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО | 2001 |

|

RU2241149C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОГО ПОДШИПНИКА | 2002 |

|

RU2229041C1 |

| US 5306090 A, 26.04.1994. | |||

Авторы

Даты

2018-04-19—Публикация

2017-02-28—Подача