Изобретение относится к стендам, осуществляющим испытание колес и осей колесных пар железнодорожного подвижного состава на сопротивление усталости. Колеса и оси колесных пар являются одними из наиболее ответственных деталей, от прочности которых во многом зависит безопасность движения железнодорожного транспорта. Поэтому вопросам сопротивления усталости этих деталей всегда уделяется повышенное внимание.

Известен стенд для проведения испытаний на усталость колес и осей колесных пар железнодорожного подвижного состава [1]. Он состоит из приводимого во вращение электродвигателем нагружающего устройства с вращающейся неуравновешенной массой и массивной, опирающейся на пружины опорной плиты. К опорной плите посредством специальных струбцин прижимается обод испытуемого колеса, в центральное отверстие которого запрессована технологическая ось или прижимается ступица-захват, в центральном отверстии которой зажата испытуемая ось. Нагружающее устройство крепится в верхней незакрепленной части оси (при испытании колеса - в верхней незакрепленной части технологической оси).

В стенде [1] нагружающее устройство жестко соединено с приводящим его во вращение двигателем. По такой схеме созданы стенды фирмы Lucchini (Италия) и компании SincoTec  GmbH (Германия, Клаусталь-Целлерфельд) [2]. В испытательном стенде фирмы "Bonatrans" (Чехия, Богумин) [3] двигатель расположен над нагружающим устройством и закреплен на ферме, опоры которой расположены за пределами опорной плиты стенда, а передача вращающего момента от двигателя на нагружающее устройство осуществляется через карданный вал. Такая схема стенда защищает двигатель от восприятия высокого уровня вибраций, возникающих в верхней части осей испытуемых объектов. В указанных стендах [1-3], как более простые и дешевые, используются асинхронные двигатели.

GmbH (Германия, Клаусталь-Целлерфельд) [2]. В испытательном стенде фирмы "Bonatrans" (Чехия, Богумин) [3] двигатель расположен над нагружающим устройством и закреплен на ферме, опоры которой расположены за пределами опорной плиты стенда, а передача вращающего момента от двигателя на нагружающее устройство осуществляется через карданный вал. Такая схема стенда защищает двигатель от восприятия высокого уровня вибраций, возникающих в верхней части осей испытуемых объектов. В указанных стендах [1-3], как более простые и дешевые, используются асинхронные двигатели.

Способ проведения испытаний на указанных стендах заключается в следующем.

При подготовке к проведению усталостных испытаний ось в указанных стендах устанавливают в ступицу-захват таким образом, чтобы ее исследуемое наиболее нагруженное в эксплуатации сечение было расположено в зоне заделки в ступицу, а ее верхнюю часть подвергают дополнительной обработке с целью закрепления на ней нагружающего устройства. При подготовке к испытаниям колеса в него запрессовывают технологическую ось, которая специально подготовлена для закрепления в ее верней части нагружающего устройства.

При проведении испытаний электродвигатель приводит во вращение с постоянной угловой скоростью нагружающее устройство с закрепленной на нем неуравновешенной массой. Возникающие при этом силы инерции создают в испытуемой оси или колесе (в испытуемых объектах) вращающийся изгибающий момент, вызывающий в них циклически повторяемые переменные напряжения.

При проведении усталостных испытаний колес и осей колесных пар железнодорожного подвижного состава необходимо, чтобы при длине оси (технологической оси) испытуемого объекта около 1700 мм неуравновешенная масса нагружающего устройства, вращаясь, создавала силу инерции порядка 20…90 кН. При снижении длины оси указанная сила инерции должна быть увеличена. Для уменьшения воздействия силы инерции на фундамент применяют опорные плиты высокой массы. Например, масса опорной плиты стенда компании SincoTec  GmbH, составляет 100-тонн [2].

GmbH, составляет 100-тонн [2].

К недостаткам рассмотренных стендов можно отнести то, что, несмотря на высокую массу опорной плиты, на фундамент передается высокая динамическая составляющая сил. Это может привести к вибрации здания и его постепенному разрушению, создавать неудобства в работе обслуживающего персонала. Кроме того отсутствует возможность одновременного испытания на одной опорной плите нескольких объектов, что увеличивает продолжительность общего цикла испытаний.

Техническим результатом изобретения является возможность одновременного испытания на одной опорной плите нескольких объектов при максимальном уравновешивании сил инерции, передаваемых на опорную плиту, что позволит уменьшить массу опорной плиты или снизить динамическую составляющую сил, передаваемых на фундамент.

Технический результат достигается тем, что в стенде для испытаний колес и осей колесных пар на сопротивление усталости, включающем двигатель, нагружающее устройство с неуравновешенной массой, опорную плиту, опирающуюся через пружины на фундамент, на опорной плите равномерно относительно ее центра выполнены два и более гнезда для установки и крепления испытуемых объектов, оснащенные нагружающими устройствами с неуравновешенными массами, с возможностью приведения их во вращение с одинаковой угловой скоростью посредством зубчатой передачи при сохранении такого взаимного расположения неуравновешенных масс, при котором создаваемые ими силы инерции максимально уравновешивают друг друга в пределах опорной плиты, причем для варьирования угловой скорости нагружающих устройств с неуравновешенными массами предусмотрен комплект съемных ведущих зубчатых колес, устанавливаемых на вал двигателя.

Также технический результат достигается тем, что возможность приведения во вращение нагружающих устройств с неуравновешенной массой с одинаковой угловой скоростью и согласование их взаимного положения во время проведения испытаний может быть выполнена посредством синхронных электродвигателей, запитанных от единой сети трехфазного переменного тока, частота которого плавно регулируется посредством частотного преобразователя.

Также технический результат достигается тем, что при проведении испытаний колес и осей колесных пар на сопротивление усталости путем их нагружения перемещаемым по окружности изгибающим моментом, создаваемым силой инерции вращающейся неуравновешенной массы, в выполненные на опорной плите гнезда устанавливают и крепят два и более испытуемых объектов, на верхних незакрепленных концах осей которых устанавливают нагружающие устройства с неуравновешенными массами, которые приводят во вращение с одинаковыми угловыми скоростями, а неуравновешенные массы подбирают так, чтобы обеспечить заданную амплитуду изменения напряжений в испытуемых объектах и ориентируют между собой таким образом, чтобы главный вектор и главный момент создаваемых ими сил инерции были минимальными и не вызывали существенной вибрации опорной плиты. Обеспечение заданной амплитуды изменения напряжений в испытуемых объектах также может быть выполнено при одинаковой величине неуравновешенных масс в устанавливаемых на них нагружающих устройствах, путем дополнительного закрепления на верхних незакрепленных концах осей каждого из объектов испытаний дополнительных грузов.

Осуществление изобретения можно рассмотреть на примере стенда, предназначенного для одновременного испытания четырех объектов, так как в этом случае можно достичь наибольшей взаимной уравновешенности сил инерции, передаваемых на опорную плиту стенда.

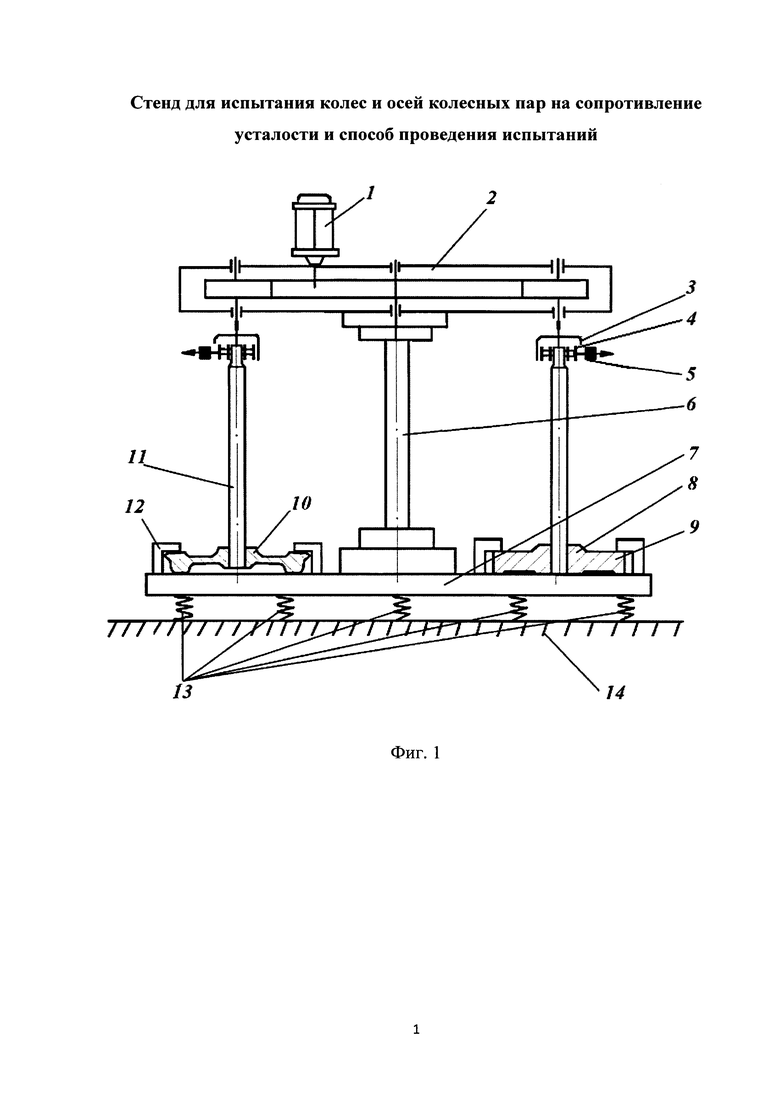

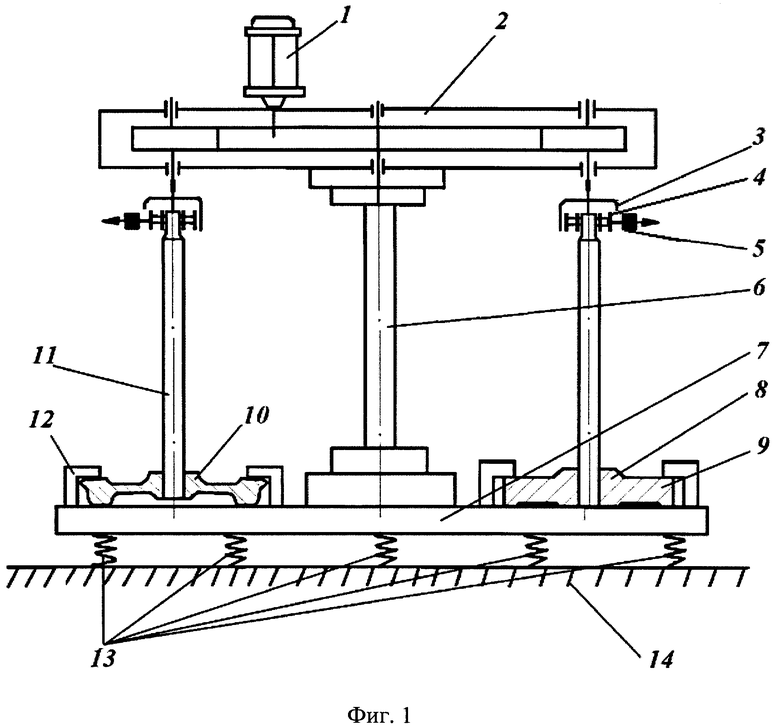

На фиг. 1 изображен разрез стенда, в котором нагружающие устройства с неуравновешенными массами приводятся во вращение с одинаковой угловой скоростью посредством зубчатой передачи.

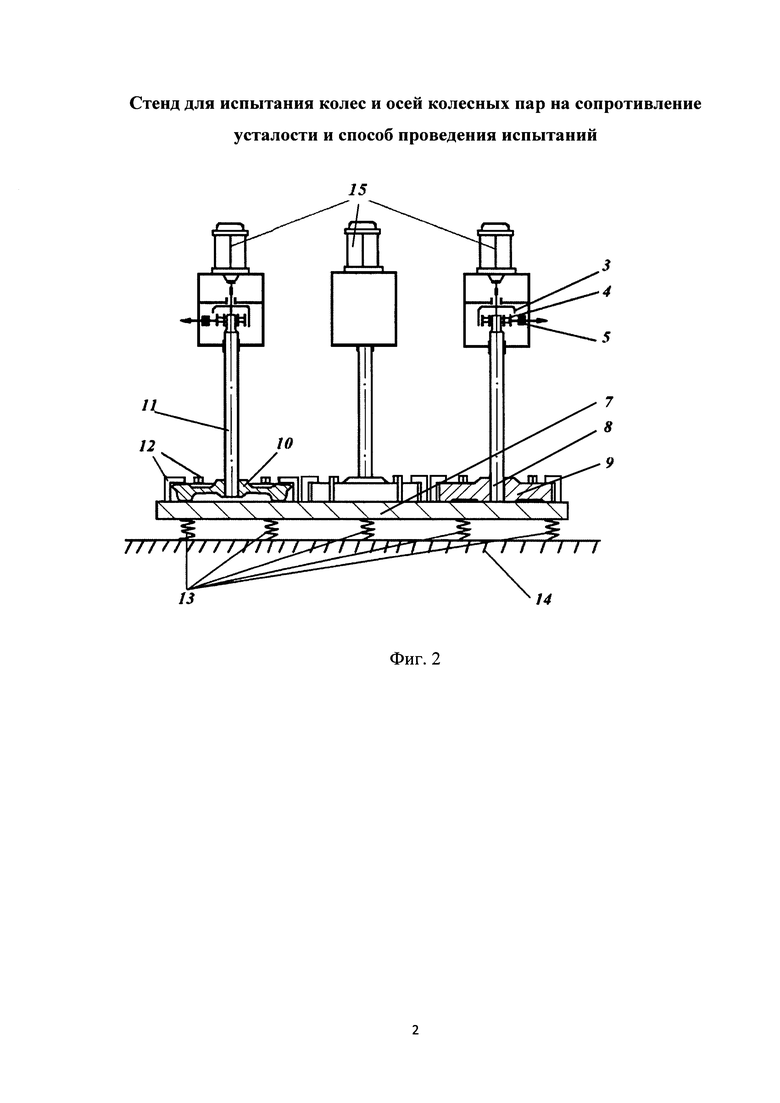

На фиг. 2 изображен разрез стенда, в котором нагружающие устройства с неуравновешенными массами приводятся во вращение с одинаковой угловой скоростью посредством синхронных электродвигателей.

На фиг. 3 изображена схема взаимной ориентации неуравновешенных масс при установке объектов испытания в стенд.

На фиг. 4 изображена схема взаимной ориентации неуравновешенных масс в произвольный момент во время проведения испытаний.

Двигатель 1 (фиг. 1) посредством зубчатой передачи (зубчатых колес, размещенных в корпусе 2), через подвижные упругие муфты 3 передает вращение на нагружающие устройства 4 с неуравновешенными массами 5. Корпус 2 через жесткие стойки 6 опирается на опорную плиту 7. На опорной плите 7 выполнены четыре гнезда для установки объектов испытания, например, осей 8 колесных пар, запрессованных в ступицах-захватах 9, или колес 10 с запрессованными в их центральное отверстие технологическими осями 11. Ступицы-захваты 9 и колеса 10 посредством струбцин 12 крепятся к опорной плите 7, которая через пружины 13 опирается на фундамент 14. При проведении испытаний нагружающие устройства 4 с неуравновешенными массами 5 устанавливаются на верхних незакрепленных концах испытуемых объектов.

В стенде с синхронными электродвигателями 15 (см. фиг. 2) взаимное расположение неуравновешенных масс 5 во время работы стенда остается таким же, как и при работе стенда, в котором нагружающие устройства 4 с неуравновешенными массами 5 приводятся во вращение посредством зубчатых колес, размещенных в корпусе 2.

На фиг. 3, 4 представлена возможная схема зацепления зубчатых колес (вид сверху), размещенных в корпусе 2, которая обеспечивает вращение четырех нагружающих устройств 4 с одинаковой угловой скоростью и поддержание взаимного расположения неуравновешенных масс 5 во время работы стенда в строго определенном взаимном угловом положении (см. фиг. 3, 4). Вращение от ведущего зубчатого колеса 16, установленного на вал двигателя 1 (фиг. 1), посредством большого зубчатого колеса 17 передается на четыре ведомые шестерни 18, которые имеют одинаковые размеры. Ось вращения большого зубчатого колеса 17 (точка О) проходит через центр опорной плиты 7.

Работа стенда, представленного на фиг. 1, осуществляется следующим образом.

В гнезда на опорную плиту стенда устанавливают испытуемые оси колесных пар 8, нижние концы которых запрессованы в ступицы-захваты 9 или колеса 10 с запрессованными в их центральное отверстие технологическими осями 11. Ступицы-захваты 9 и колеса 10 посредством струбцин 12 крепят к опорной плите 7. На верхних незакрепленных концах осей испытуемых объектов устанавливают нагружающие устройства 4 с неуравновешенными массами 5. Двигатель 1 приводит во вращение установленное в корпусе 2 ведущее зубчатое колесо 16, которое через большое зубчатое колесо 17 вращает с одинаковой угловой скоростью четыре ведомые зубчатые колеса 18 (см. фиг. 1, 3). От ведомых зубчатых колес 18 вращение посредством подвижных упругих муфт 3 передается на нагружающие устройства 4 с неуравновешенными массами 5.

При вращении нагружающих устройств 4 с неуравновешенными массами 5 в испытуемых объектах возникают перемещаемые по окружности изгибающие моменты, вызывающие в них переменные напряжения. Необходимая для проведения усталостных испытаний амплитуда переменных напряжений задается угловой скоростью нагружающих устройств 4 с вращающейся неуравновешенной массой 5 и величиной момента инерции каждой из вращающихся неуравновешенных масс 5. Угловая скорость нагружающих устройств определяется выбором угловой скорости двигателя 1, а также соотношением числа зубьев ведущего зубчатого колеса 16, расположенного на валу двигателя 1, и ведомых зубчатых колес 18. Величину моментов инерции нагружающих устройств 4 с вращающейся неуравновешенной массой 5 регулируют путем выбора величин неуравновешенных масс 5, закрепленных на заданном расстоянии от осей их вращения.

Подвижные упругие муфты 3 выполнены таким образом, что позволяют передавать вращение на нагружающие устройства 4 в условиях, когда оси 8 и технологические оси 11 изгибаются под действием нагружающих их центробежных сил и верхние концы этих осей отклоняются в сторону действия центробежных сил.

В стенде может быть предусмотрена возможность варьирования угловой скорости нагружающих устройств с неуравновешенными массами. При выборе наиболее рациональной угловой скорости нагружающих устройств 4 с неуравновешенной массой 5 необходимо учесть, что увеличение угловой скорости нагружающих устройств позволяет сократить продолжительность испытаний, но, с другой стороны, может привести к перегреву испытуемых объектов и нарушению нормальных условий проведения испытаний.

Варьирование угловой скорости нагружающих устройств 4 с неуравновешенными массами 5 может быть обеспечено за счет изменения числа зубьев ведущего зубчатого колеса 16, посаженного на вал двигателя 1 с одновременным изменением расстояния между двигателем и большим зубчатым колесом 17. Для выполнения такого регулирования должен быть предусмотрен комплект съемных ведущих зубчатых колес.

В качестве двигателя 1 можно использовать синхронный или асинхронный электродвигатель, запитанный от промышленной сети электрического тока. Предпочтительно применение синхронного электродвигателя, так как он точнее поддерживает заданное число оборотов нагружающих устройств 4 с неуравновешенной массой 5, а значит, и более точно поддерживает заданную амплитуду изменения напряжений в испытуемых объектах. После выхода синхронного электродвигателя на рабочий режим его угловая скорость не зависит от механического сопротивления элементов передаточной цепи к нагружающему устройству 4, которое может меняться с изменением условий смазки этих элементов, а также не зависит от внутреннего сопротивления объектов испытания изгибу, которое может меняться при появлении в них зародышей трещин. Кроме того, угловая скорость синхронного двигателя, в отличие от асинхронного, не меняется с изменением напряжения в сети переменного тока.

Приведение во вращение и согласование взаимных положений четырех нагружающих устройств 4 с неуравновешенными массами 5 в том виде, который показан на фиг. 3, 4, может быть также обеспечено за счет индивидуального привода всех четырех нагружающих устройств 4 с неуравновешенными массами 5 посредством четырех синхронных электродвигателей 15 (фиг. 2), запитанных от единой сети трехфазного переменного тока. При этом используется свойство роторов синхронных электродвигателей следовать по углу поворота за синхронным вращением магнитного поля в их статорах. Проведение испытаний в стенде с четырьмя синхронными электродвигателями 15 приведет к снижению шума от работы зубчатой передачи.

В стенде с четырьмя синхронными электродвигателями 15 каждый из этих электродвигателей может быть закреплен на нагружающем устройстве 4 и установлен вместе с ним на верхнем незакрепленном конце оси испытуемого объекта (фиг. 2). Также синхронные электродвигатели могут быть закреплены на специальной ферме, расположенной над нагружающими устройствами (на фиг. не показано). В этом случае передача вращающего момента от синхронных электродвигателей на нагружающие устройства 4 с неуравновешенной массой 5 производится через подвижную муфту или карданный вал (на фиг. не показано).

Чтобы во время разгона четырех синхронных электродвигателей 15 до уровня их номинальной скорости взаимное расположение неуравновешенных масс, которое указано на фиг. 3, 4, не нарушалось, асинхронный режим работы, который используется при разгоне этих электродвигателей, целесообразно исключить. Особенно это относится к синхронным электродвигателям, в которых используется более одной пары полюсов, так как при выходе этих электродвигателей на режим номинальной скорости асинхронный способ их разгона может привести к нарушению взаимного расположения неуравновешенных масс, которое указано на фиг. 3, 4. Выход четырех синхронных электродвигателей 15 на режим номинальной скорости целесообразно осуществлять, плавно наращивая частоту трехфазного переменного тока, от которого они запитаны, используя для этих целей частотные преобразователи. Кроме того, для сохранения взаимного расположение неуравновешенных масс, которое указано на фиг. 3, 4, рекомендуется применять синхронные электродвигатели 15, содержащие не более одной пары полюсов. Применение частотных преобразователей позволит также осуществлять выбор наиболее рациональной угловой скорости нагружающих устройств 4 с неуравновешенной массой 5.

При установке четырех объектов испытания в стенд с зубчатой передачей или в стенд с четырьмя синхронными электродвигателями нагружающие устройства 4 располагают на осях этих объектов таким образом, чтобы неуравновешенные массы 5 были повернуты друг относительно друга так, как это показано на фиг. 3. При этом в схеме стенда с зубчатой передачей все звенья этой передачи должны находиться в зацеплении, а в схеме с четырьмя синхронными электродвигателями их роторы должны находиться в том взаимном положении по углам их поворота, которое они принимают при выходе двигателей на режим номинальной скорости. Для удобства определения такого положения на статорах и валах роторов синхронных электродвигателей выполняются соответствующие метки, которые перед соединением валов электродвигателей 15 с валами нагружающих устройств 4 с неуравновешенными массами 5 совмещают между собой.

При указанной синхронизации взаимных угловых положений неуравновешенных масс 5, задаваемой при установке объектов испытания в стенд (фиг. 3), через некоторый промежуток времени работы стенда неуравновешенные массы 5 смещаются от их первоначального положения (фиг. 3) на один и тот же угол α (см. фиг. 4). Указанная схема взаимного расположения четырех неуравновешенных масс 5 обеспечивает во время работы стенда максимальное снижение в пределах его опорной плиты 7 главного вектора и главного момента сил инерции, создаваемых при вращении этих масс. В результате происходит снижение вибрации опорной плиты 7 и снижение динамической составляющей сил, которые через пружины 13 передаются на фундамент 14.

Если во всех четырех нагружающих устройствах 4 на равных расстояниях от их осей вращения установлены одинаковые неуравновешенные массы 5, то возникающие при их вращении силы инерции F1, F2, F3 и F4 все время равны по модулю. Вследствие противоположной направленности сил инерции F1 и F3, F2 и F4 (фиг. 3, 4) они все время уравновешивают друг друга. Пары сил F1F3 и F2F4 (фиг. 4) также направлены в противоположные стороны, а их плечи все время равны между собой. Значит, указанные пары сил тоже уравновешивают друг друга. Поэтому при работе стенда главный вектор и главный момент сил инерции, которые передаются на опорную плиту 7, полностью уравновешены. В этом случае при любой массе опорной плиты 7 полностью отсутствует и динамическая составляющая сил, которые через пружины 13 передаются на фундамент 14.

При проведении усталостных испытаний обычно решается задача определения предела выносливости исследуемых колес и осей колесных пар или подтверждения соответствия их предела выносливости установленным нормативным требованиям. Для этого различные образцы этих деталей одновременно испытуют в стенде при несколько отличных, но близких между собой амплитудах напряжений. Для получения в четырех испытуемых образцах близких по амплитуде напряжений на нагружающих устройствах устанавливают близкие между собой неуравновешенные массы. Тогда величины сил инерции F1, F2, F3 и F4, которыми нагружают отдельные образцы, будут тоже близки друг к другу по величине. Так как равные составляющие этих сил взаимно уравновешивают друг друга, то главный вектор и главный момент сил инерции, передаваемых на опорную плиту 7, в этом случае, по сравнению со случаем испытания в стенде одного объекта, уменьшатся.

Настройка амплитуды изменения напряжений в объектах испытания, может выполняться не только путем изменения величин вращающихся неуравновешенных масс 5, но и путем установки в верхней незакрепленной части осей объектов испытания набора дополнительных грузов. Изменение общей массы оборудования, установленного на осях объектов испытания, приводит к изменению собственных частот колебаний этих объектов. При этом собственные частоты их колебаний могут приближаться или удаляться от вынужденной частоты колебаний, определяемой угловой скоростью нагружающих устройств 4. Тем самым выполняется настройка (приближение или, наоборот, уход) объектов испытания от резонансных режимов колебаний. Массу дополнительных грузов подбирают так, чтобы испытания проходили на предрезонансной частоте колебаний. При работе на частотах колебаний, которые приближены к резонансным, работа стенда становится менее энергозатратной, а для получения в объектах испытания заданной амплитуды напряжений требуется меньшая неуравновешенная масса, что облегчит работу подшипников нагружающих устройств 4. Описанный способ настройки амплитуды изменения напряжений в испытуемых объектах позволит вернуться к случаю проведения испытаний в стенде с одинаковыми неуравновешенными массами 5 и с полностью уравновешенными силами инерции.

В представленном стенде (фиг. 1, 2) хорошего взаимного уравновешивания сил инерции в пределах опорной плиты можно также достичь при одновременном испытании двух объектов. В этом случае эти объекты должны быть установлены в двух противоположных по отношению друг к другу гнездах, например, в гнездах №2 и №4 или в гнездах №1 и №3. При установке в стенд двух объектов схема расположения неуравновешенных масс 5 на их нагружающих устройствах 4, должна быть такой же, как представлена на фиг. 3, для объектов, расположенных в противоположных по отношению друг к другу гнездах (например, в гнездах №2 и №4 или в гнездах №1 и №3). Тогда вибрацию опорной плиты 7 будут вызывать силы инерции, которые можно условно разделить на три составляющие. Первая составляющая определяется как разность сил инерции F2 и F4, или F1 и F3, которые возникают при вращении неуравновешенных масс 5, установленных на нагружающих устройствах 4 в двух противоположных по отношению друг другу гнездах. Вторая составляющая - это момент от указанной разности этих сил, возникающий на плече удаления плоскости действия этих сил (по высоте) от плоскости опирания фундаментной плиты 7 на пружины 13. Эти две составляющие появляются, если силы инерции F2 и F4 или F1 и F3 неодинаковы. Третья составляющая - это момент указанных сил инерции в плоскости их действия. Величина этого момента достигает максимального значения, когда неуравновешенные массы 5 на нагружающих устройствах 4, установленных на двух противоположно расположенных объектах, повернутся вокруг их осей вращения относительно положения, представленного на фиг. 3, на 90°. В рассматриваемом случае проведения испытаний в стенде двух объектов указанная третья составляющая сил инерции, а именно момент этих сил в плоскости их действия, как правило, является наиболее высокой. При оценке влияния этого момента на величину вибрации опорной плиты 7 и на величину сил, передаваемых через пружины 13 на фундамент 14, необходимо учесть, что обычно момент инерции опорной плиты в ее горизонтальной плоскости тоже является самым высоким. Поэтому указанная третья составляющая чаще всего не вызывает высокой вибрации опорной плиты в горизонтальной плоскости. С учетом этого при испытании в предлагаемом стенде двух объектов динамическая нагрузка, передаваемая пружинами 13 от опорной плиты 7 на фундамент 14, обычно ниже той, которую при той же массе опорной плиты воспринимают стенды, предназначенные для испытания одного объекта. Кроме того, жесткость пружин 13 в поперечном направлении обычно ниже их жесткости в продольном направлении, что при испытании двух объектов тоже ведет к уменьшению динамической нагрузки, передаваемой пружинами 13 на фундамент 14 в горизонтальном направлении.

В целом при испытании в предлагаемом стенде нескольких объектов вибрация опорной плиты, вызванная проведением испытания одного из них, передается на другой объект, создавая в нем дополнительные напряжения. Усилению указанного эффекта способствует высокая масса нагружающих устройств 4 с неуравновешенной массой 5, и дополнительных грузов (при их использовании), закрепляемых на верхних свободных концах осей объектов испытания. Однако известно, что при наложении двух гармонических колебаний одинаковой частоты возникают гармонические колебания той же частоты. Поэтому, если в предлагаемом стенде при выборе режима нагружения амплитуда изменения напряжений в каждом из объектов была настроена в условиях указанного взаимного наложения гармонических колебаний, то на качество выполняемых исследований такое наложение колебаний практически не повлияет.

Таким образом, предлагаемая конструкция стенда позволит проводить на одной опорной плите усталостные испытания двух и более объектов при одновременном снижении передаваемых на нее главного вектора и главного момента сил инерции вращающихся неуравновешенных масс. Это позволит сократить время полного цикла испытаний нескольких объектов, снизить вибрацию опорной плиты и величину динамических сил, которые через пружины передаются на фундамент.

Список используемых источников

1. Железные дороги мира - 2011 г., №1, «Испытания колесных пар на усталостную прочность» с. 50-53.

2. Конференция DVM (Германское общество испытания материалов), «Материалы для системотехники железнодорожного транспорта», д.т.н. Йохим Хуг и др. «Сопротивление усталости осей колесных пар и железнодорожных колес - оборудование испытательных стендов, методика проведения испытаний, оценка и результаты испытаний». Берлин, 2003 г.

3. Radim Zima, Petr Janos "50 years of wheelset production in Bohumin", pro Bonatrans group. 2012 г., с. 206.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания колес и осей колесных пар на сопротивление усталости | 2017 |

|

RU2650327C1 |

| Стенд и способ испытания на стенде колес и осей колесных пар на сопротивление усталости и исследования поведения металла в зоне контактного взаимодействия колеса с рельсом | 2017 |

|

RU2665358C1 |

| Стенд для испытания колес и осей колесных пар и способ восстановления внутреннего диаметра кольца рельсоимитатора стенда | 2019 |

|

RU2706908C1 |

| Стенд для испытания упругих элементов | 1985 |

|

SU1332176A2 |

| СТЕНД ИСПЫТАНИЙ КОЛЕСНЫХ ПАР И ИХ ЭЛЕМЕНТОВ | 2010 |

|

RU2436061C1 |

| Стенд для динамических испытаний пневматической шины | 1983 |

|

SU1132177A1 |

| Стенд для динамических испытаний пневматической шины | 1990 |

|

SU1795336A1 |

| Стенд для испытания подшипников буксовых узлов колесных пар | 2023 |

|

RU2808935C1 |

| Стенд усталостных испытаний | 1989 |

|

SU1758486A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ СИСТЕМЫ ВАЛОПРОВОДА КОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2216718C1 |

Изобретение относится к стендам, осуществляющим испытание колес и осей колесных пар железнодорожного подвижного состава на сопротивление усталости. Стенд содержит двигатель, нагружающее устройство с неуравновешенной массой, опорную плиту, опирающуюся через пружины на фундамент. На опорной плите равномерно относительно ее центра выполнены два и более гнезда для установки и крепления испытуемых объектов, оснащенные нагружающими устройствами с неуравновешенными массами, с возможностью приведения их во вращение с одинаковой угловой скоростью посредством зубчатой передачи при сохранении такого взаимного расположения неуравновешенных масс, при котором создаваемые ими силы инерции максимально уравновешивают друг друга в пределах опорной плиты. Сущность: в выполненные на опорной плите гнезда устанавливают и крепят два и более испытуемых объекта, на верхних незакрепленных концах осей которых устанавливают нагружающие устройства с неуравновешенными массами, которые приводят во вращение с одинаковыми угловыми скоростями, а неуравновешенные массы подбирают так, чтобы обеспечить заданную амплитуду изменения напряжений в испытуемых объектах, и ориентируют между собой таким образом, чтобы главный вектор и главный момент создаваемых ими сил инерции были минимальными и не вызывали существенной вибрации опорной плиты. Технический результат: возможность одновременного испытания на одной опорной плите двух и более объектов при максимальном уравновешивании передаваемых на нее сил инерции. 2 н. и 3 з.п. ф-лы, 4 ил.

1. Стенд для испытаний колес и осей колесных пар на сопротивление усталости, включающий двигатель, нагружающее устройство с неуравновешенной массой, опорную плиту, опирающуюся через пружины на фундамент, отличающийся тем, что на опорной плите равномерно относительно ее центра выполнены два и более гнезда для установки и крепления испытуемых объектов, оснащенные нагружающими устройствами с неуравновешенными массами, с возможностью приведения их во вращение с одинаковой угловой скоростью посредством зубчатой передачи при сохранении такого взаимного расположения неуравновешенных масс, при котором создаваемые ими силы инерции максимально уравновешивают друг друга в пределах опорной плиты.

2. Стенд по п. 1, отличающийся тем, что для варьирования угловой скорости нагружающих устройств с неуравновешенными массами предусмотрен комплект съемных ведущих зубчатых колес, устанавливаемых на вал двигателя.

3. Стенд по п. 1, отличающийся тем, что возможность приведения во вращение нагружающих устройств с неуравновешенной массой с одинаковой угловой скоростью и согласование их взаимного положения во время проведения испытаний могут быть выполнены посредством синхронных электродвигателей, запитанных от единой сети трехфазного переменного тока, частота которого плавно регулируется посредством частотного преобразователя.

4. Способ проведения испытаний колес и осей колесных пар на сопротивление усталости путем их нагружения перемещаемым по окружности изгибающим моментом, создаваемым силой инерции вращающейся неуравновешенной массы, отличающийся тем, что в выполненные на опорной плите гнезда устанавливают и крепят два и более испытуемых объекта, на верхних незакрепленных концах осей которых устанавливают нагружающие устройства с неуравновешенными массами, которые приводят во вращение с одинаковыми угловыми скоростями, а неуравновешенные массы подбирают так, чтобы обеспечить заданную амплитуду изменения напряжений в испытуемых объектах, и ориентируют между собой таким образом, чтобы главный вектор и главный момент создаваемых ими сил инерции были минимальными и не вызывали существенной вибрации опорной плиты.

5. Способ по п. 4, отличающийся тем, что обеспечение заданной амплитуды изменения напряжений в испытуемых объектах выполняют при одинаковой величине неуравновешенных масс в устанавливаемых на них нагружающих устройствах, путем дополнительного закрепления на верхних незакрепленных концах осей каждого из объектов испытаний дополнительных грузов.

| Машина для испытания материалов на усталость | 1950 |

|

SU91273A1 |

| Установка для испытания осей колесных пар на усталость при круговом изгибе | 1982 |

|

SU1076816A1 |

| Стенд для испытаний колесных пар рельсовых транспортных средств | 1985 |

|

SU1245919A1 |

| EP 2853879 A1 01.04.2015. | |||

Авторы

Даты

2018-04-23—Публикация

2017-06-06—Подача