Настоящее изобретение относится, в целом, к цирконовым компонентам и способам формования и применения цирконовых компонентов.

Бесщелочные алюмосиликатные стекла, такие как субстраты с применением транзисторов на основе аморфного кремния или оксидных тонкопленочных транзисторов (TFT) для стекол жидкокристаллических дисплеев (LCD), или субстраты с применением осаждения TFT из низкотемпературного поликристаллического кремния (LTPS) для стекол органических светоизлучающих диодов (OLED), предназначены для обеспечения высокотемпературной обработки (до 700°С) без деформации. Указанные стекла могут быть получены с применением процесса вытягивания из расплава, в котором жидкое стекло переливают через сливной носик формовочного блока переливающегося стекла, изготовленного из цирконового (ZrSiO4) материала, и спекают в нижней части формовочного блока переливающегося стекла с получением листа. Цирконовые формовочные блоки, которые приводят в контакт с бесщелочными алюмоборосиликатными стеклами, обладают хорошей коррозионной стойкостью и механическими свойствами при температурах формования стекла. Однако есть данные, что в стекле, полученном с применением цирконовых формовочных блоков, могут наблюдаться включения пузырьков. Включения пузырьков в стекле неприемлемы для применения в субстратах TFT.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с одним аспектом настоящего изобретения компонент содержит тело, содержащее цирконовые (ZrSiO4) зерна, где указанное тело имеет наружную часть и внутреннюю часть. Тело может содержать межгранулярную фазу из свободного диоксида кремния, которая находится между цирконовыми зернами. Межгранулярная фаза из свободного диоксида кремния может быть распределена в теле по существу равномерно. Свободный диоксид кремния может содержать любой диоксид кремния (SiO2), который химически не связан с зернами &8Ю4 в теле. Тело может иметь содержание свободного диоксида кремния не более примерно 2 масс. % от общей массы тела.

В соответствии с другим аспектом настоящего изобретения компонент содержит тело, содержащее цирконовые зерна, где указанное тело имеет наружную часть и внутреннюю часть. Тело может содержать межгранулярную фазу из свободного диоксида кремния, которая находится между цирконовыми зернами. Свободный диоксид кремния может содержать любой диоксид кремния (SiO2), который химически не связан с зернами ZrSiO4 в теле. Тело может иметь содержание свободного диоксида кремния не более примерно 2 масс. % от общей массы тела. Кроме того, наружная часть тела может иметь видимую пористость, измеренную в объемных процентах (Рор), и внутренняя часть тела может иметь видимую пористость, измеренную в объемных процентах (Pip). Тело может иметь соотношение видимой пористости Pop/Pip не более примерно 2,0.

В соответствии с другим аспектом настоящего изобретения компонент содержит тело, содержащее цирконовые зерна, где указанное тело имеет наружную часть и внутреннюю часть. Тело может содержать межгранулярную фазу из свободного диоксида кремния, которая находится между цирконовыми зернами. Свободный диоксид кремния может содержать любой диоксид кремния (SiO2), который химически не связан с зернами ZrSiO4 в теле. Тело может иметь содержание свободного диоксида кремния не более примерно 2 масс. % от общей массы тела. Кроме того, тело может иметь по меньшей мере одну характеристику, выбранную из группы, состоящей из 1) вязкости разрушения (K1c) более примерно 1,55 МПа.м-0.5, 2) условного предела прочности при изгибе (MoR) более примерно 60 МПа, 3) плотности более примерно 4,0 г/см3, 4) модуля упругости (МоЕ) более примерно 175 ГПа, 5) твердости по Виккерсу более примерно 6,0 ГПа и 6) любые их комбинации.

В соответствии с другим аспектом настоящего изобретения компонент содержит тело, содержащее цирконовые зерна, где указанное тело имеет наружную часть и внутреннюю часть. Тело может содержать межгранулярную фазу из свободного диоксида кремния, которая находится между цирконовыми зернами. Свободный диоксид кремния может содержать любой диоксид кремния (SiO2), который химически не связан с зернами ZrSiO4 в теле. Тело может иметь содержание свободного диоксида кремния не более примерно 2 масс. % от общей массы тела. Кроме того, поверхность тела может иметь скорость коррозии в динамических условиях не более примерно 100 мкм/сутки.

В соответствии с другим аспектом настоящего изобретения компонент содержит тело, содержащее цирконовые зерна, где указанное тело имеет наружную часть и внутреннюю часть. Тело может содержать межгранулярную фазу из свободного диоксида кремния, которая находится между цирконовыми зернами. Свободный диоксид кремния может содержать любой диоксид кремния (SiO2), который химически не связан с зернами ZrSiO4 в теле. Тело может иметь содержание свободного диоксида кремния не более примерно 2 масс. % от общей массы тела. Кроме того, взаимосвязанность межгранулярной фазы из свободного диоксида кремния в наружной части тела может быть более примерно 10%.

В другом аспекте настоящего изобретения способ формования компонента может включать обеспечение порошкообразного сырьевого материала, содержащего цирконовые зерна со средним (D50) размером частиц в диапазоне от примерно 1 мкм до примерно 20 мкм. Порошкообразный сырьевой материал может содержать свободный диоксид кремния в количестве не более примерно 2,0 масс. % от общей массы порошкообразного сырьевого материала. Порошкообразный сырьевой материал может быть спечен с получением тела, содержащего цирконовые зерна и межгранулярную фазу из свободного диоксида кремния, содержащуюся между цирконовыми зернами, где межгранулярная фаза из свободного диоксида кремния распределена в теле по существу равномерно. Свободный диоксид кремния может содержать любой диоксид кремния (SiO2), который химически не связан с зернами ZrSiO4 в теле.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее изобретение и его многочисленные особенности и преимущества будут более понятны специалистам в данной области техники со ссылкой на сопровождающие графические материалы. Варианты реализации изобретения иллюстрированы в качестве примера, и они не ограничены сопровождающими чертежами.

На фиг. 1 представлена диаграмма, иллюстрирующая конкретный вариант реализации формовочного блока переливающегося стекла.

На фиг. 2 представлена диаграмма, иллюстрирующая конкретный набор различных поперечных сечений формовочных блоков переливающегося стекла.

На фиг. 3 представлена диаграмма разброса зависимости открытой пористости от плотности для сравнения точек данных, соответствующих компонентам, изготовленным в соответствии с вариантами реализации настоящего изобретения, и компонентам, изготовленным в соответствии с обычными процессами.

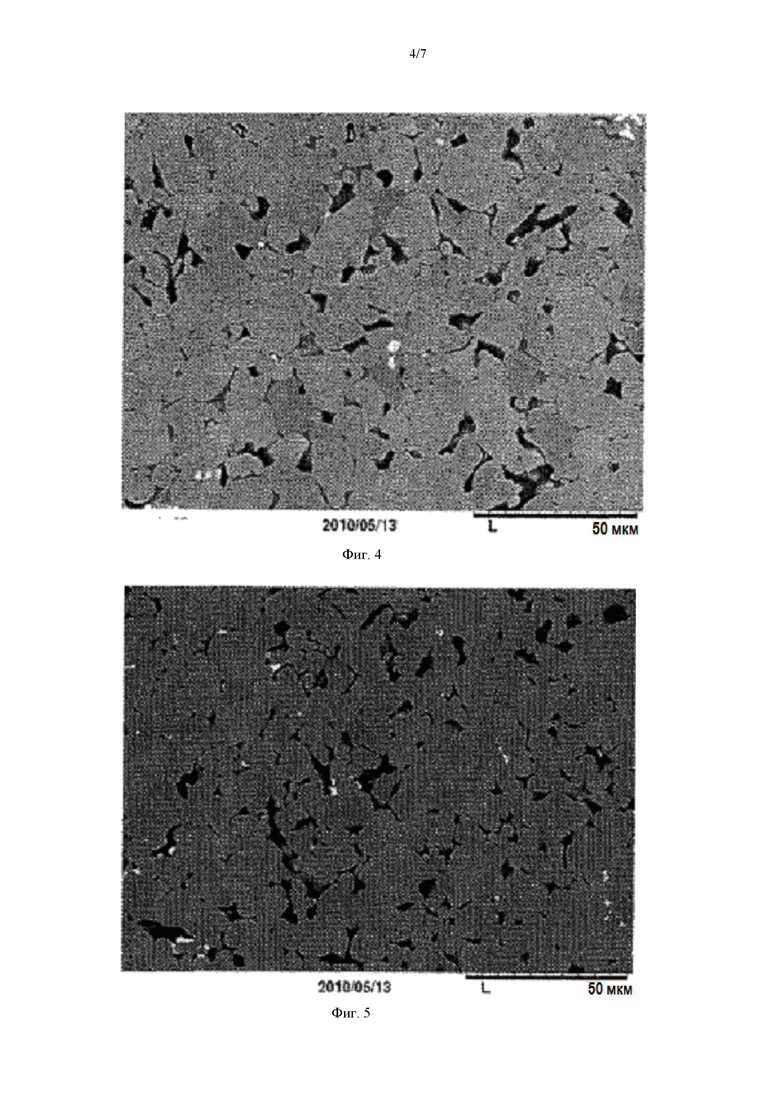

На фиг. 4 представлено изображение микроструктуры компонента, содержащего циркон, в соответствии с одним из вариантов реализации изобретения.

На фиг. 5 представлено изображение микроструктуры обычного компонента, содержащего циркон, подверженный обработке фтористым водородом (HF).

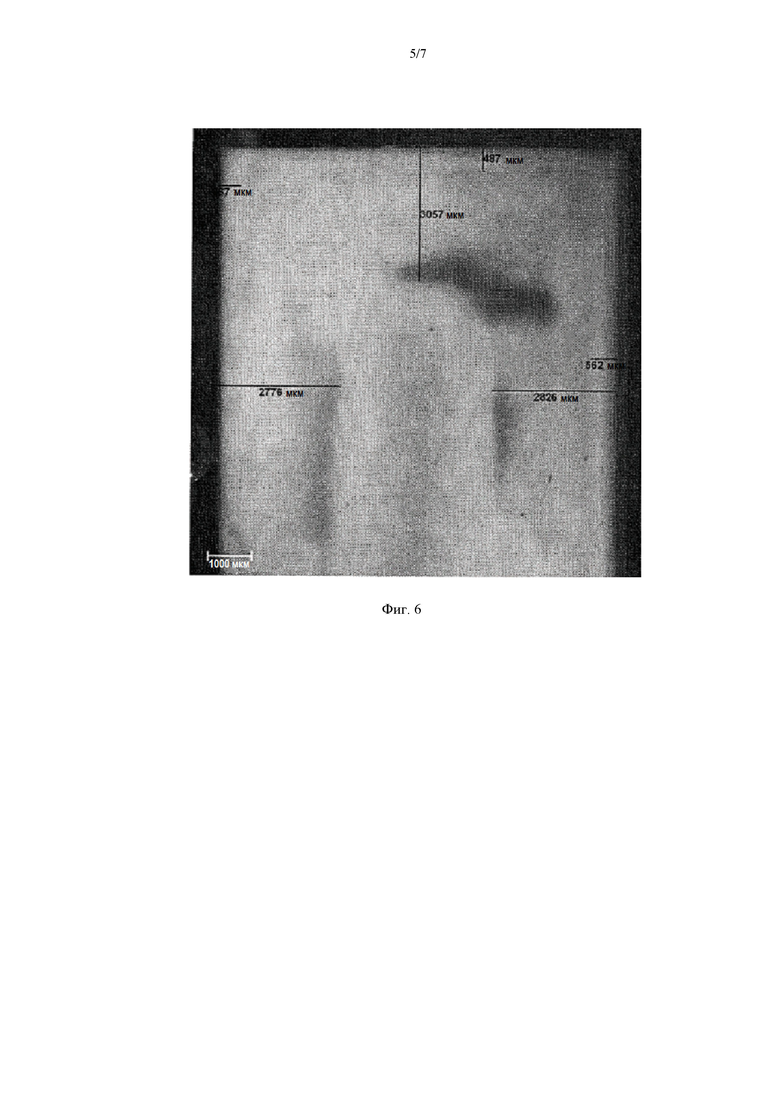

На фиг. 6 представлено изображение части обычного компонента, содержащего циркон, обработанный фтористым водородом (HF).

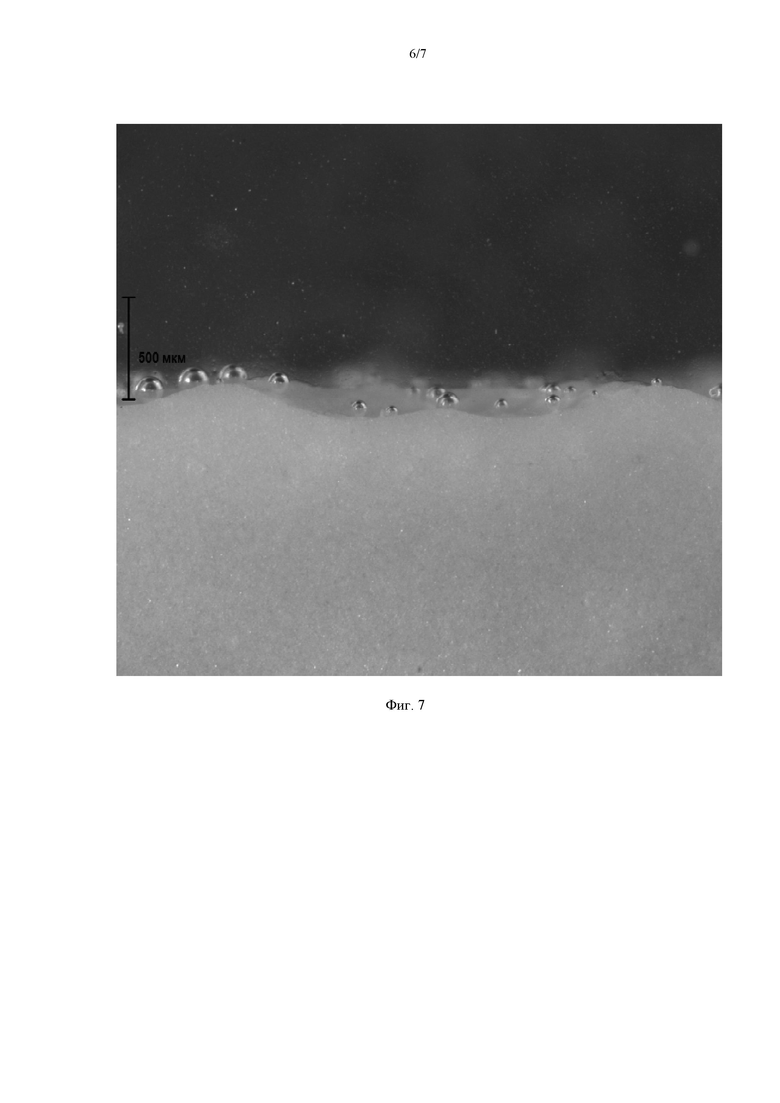

На фиг. 7 представлено изображение поверхности обычного компонента, содержащего циркон.

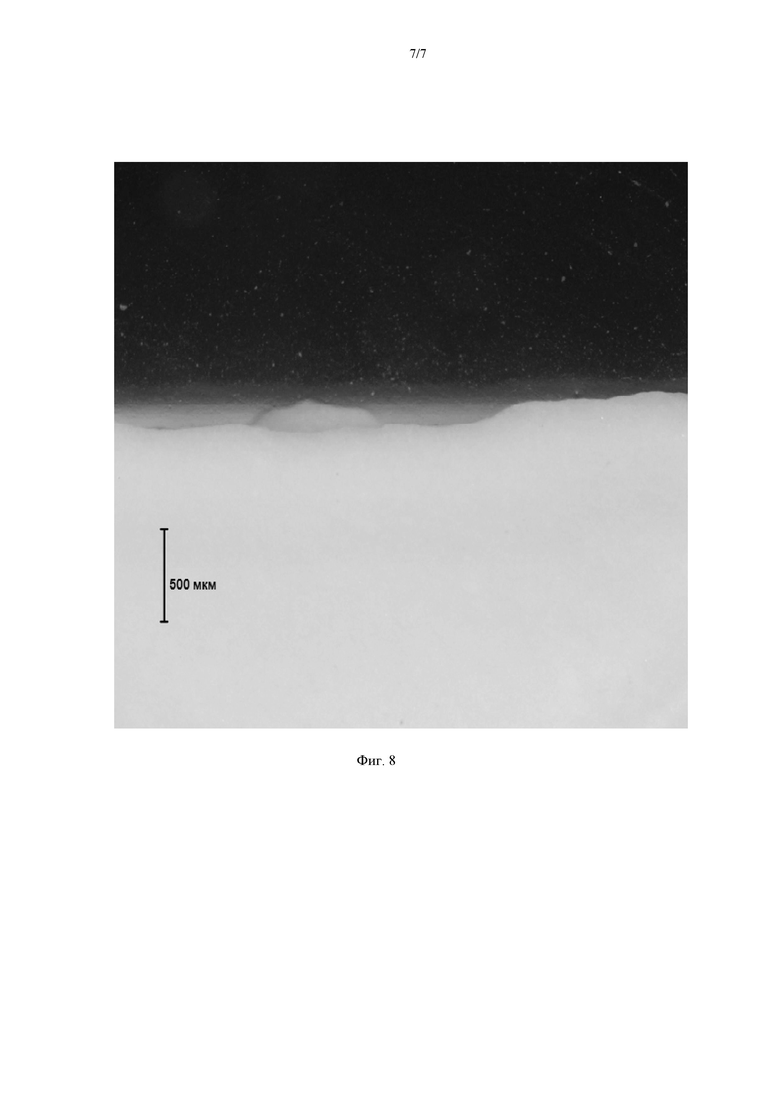

На фиг. 8 представлено изображение поверхности компонента, содержащего циркон, в соответствии с одним из вариантов реализации изобретения.

Специалистам в данной области техники понятно, что элементы на фигурах изображены для простоты и ясности, и они не обязательно представлены в одном масштабе. Например, размеры некоторых элементов на фигурах могут быть увеличены относительно других элементов для облегчения понимания вариантов реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА(-ОВ) РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Представленное далее описание относится, в целом, к компоненту, содержащему тело, которое содержит цирконовый материал, и к способам формования компонента, имеющего тело, которое содержит цирконовый материал, где указанный цирконовый материал имеет содержание свободного диоксида кремния не более примерно 2 масс. %, предпочтительно не более примерно 1 масс. % и наиболее предпочтительно не более примерно 0,5 масс. % от общей массы тела. Следует отметить, что упоминание свободного диоксида кремния в настоящем описании соответствует всем фазам SiO2 в теле, которые химически не связаны с ZrO2 в цирконовом материале.

В некоторых вариантах реализации изобретения тело может содержать межгранулярную фазу из свободного диоксида кремния, находящуюся между цирконовыми зернами цирконового материала. Межгранулярная фаза из свободного диоксида кремния может быть распределена в теле по существу равномерно. Тело может иметь содержание свободного диоксида кремния не более примерно 2 масс. % от общей массы тела. Межгранулярная фаза из свободного диоксида кремния может состоять по существу из свободного диоксида кремния и по существу весь SiO2, расположенный на границе цирконовых зерен, может считаться свободным диоксидом кремния.

Порошкообразный сырьевой материал, используемый при формовании тела, может изначально содержать необработанный сырьевой материал, например, необработанный цирконовый сырьевой материал. Необработанный сырьевой материал может быть первоначально обработан выделением компонентов (например, примесей) из необработанного сырьевого материала. Необработанный сырьевой материал может быть обработан при помощи технологий классификации, например, разделения частиц по размеру, вибрационного разделения или сортировки на пневмостоле, электростатического разделения, электромагнитного разделения или любой их комбинации. Разделение частиц по размеру обеспечивает возможность выделения частиц, содержащихся в порошке, на основании их размера, что снижает содержание примесей. Вибрационное разделение или сортировка на пневматическом сортировочном столе может обеспечивать выделение частиц, содержащихся в порошке, на основании их плотности, что может снижать содержание силикатов с высоким содержанием оксида алюминия, а также зерен диоксида кремния в сырьевом порошкообразном материале. Электростатическое разделение может обеспечивать выделение частиц, содержащихся в порошке, на основании электрической проводимости, что может обеспечивать возможность выделения титансодержащих минеральных частиц, ильменита и рутила. Электромагнитное разделение может обеспечивать выделение частиц, содержащихся в порошке, на основании магнитных свойств частиц. Следует понимать, что первоначальная обработка необработанного сырьевого материала может включать любую комбинацию методов разделения, указанных выше, и может включать многократное применение любых методов разделения, указанных выше. Дополнительно следует понимать, что первоначальная обработка необработанного сырьевого материала может включать последовательное или параллельное применение методов разделения, описанных выше.

Необработанный сырьевой материал и любые дополнительные материалы могут быть измельчены с получением порошкообразного сырьевого материала, имеющего размер определенный размер частиц и распределение частиц по размеру, что может способствовать получению компонента согласно одному из вариантов реализации изобретения. Измельчение необработанного сырьевого материала с получением порошкообразного сырьевого материала может быть осуществлено при помощи различных технологий измельчения, например, сухой шаровой размол, влажный шаровой размол, вибрационный шаровой размол, истирательный размол (шаровой размол с перемешиванием) или размол на струйной мельнице.

После первоначальной обработки и измельчения порошкообразный сырьевой материал, полученный из необработанного сырьевого материала, может иметь средний (D50) размер частиц не более примерно 15 мкм, например, не более примерно 14 мкм, не более примерно 12 мкм, не более примерно 10 мкм, не более примерно 9 мкм, не более примерно 8 мкм, не более примерно 7 мкм, не более примерно 6 мкм, не более примерно 5 мкм, не более примерно 4 мкм, не более примерно 3 мкм или даже не более примерно 2 мкм. Дополнительно порошкообразный сырьевой материал может иметь средний (D50) размер частиц более примерно 1 мкм, например, более примерно 2 мкм, более примерно 3 мкм, более примерно 4 мкм, более примерно 5 мкм, более примерно 6 мкм, более примерно 7 мкм, более примерно 8 мкм, более примерно 9 мкм, более примерно 10 мкм, более примерно 12 мкм или даже более примерно 14 мкм. Следует понимать, что порошкообразный сырьевой материал может иметь средний (D50) размер частиц, равный любому значению в пределах диапазона между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что порошкообразный сырьевой материал может иметь средний (D50) размер частиц, равный любому значению в пределах диапазона между любыми числовыми значениями в диапазоне от максимальных до минимальных значений, указанных выше.

В других вариантах реализации изобретения распределение частиц по размеру порошкообразного сырьевого материала, содержащего циркон, можно регулировать так, чтобы порошкообразный сырьевой материал имел размер частиц D90 не более примерно 40 мкм, например, не более примерно 30 мкм, не более примерно 20 мкм, не более примерно 15 мкм или даже не более примерно 10 мкм. В других случаях порошкообразный сырьевой материал может иметь размер частиц D90 более примерно 5 мкм, например, более примерно 10 мкм, более примерно 15 мкм, более примерно 20 мкм или даже более примерно 30 мкм. Следует понимать, что порошкообразный сырьевой материал может иметь размер частиц D90, равный любому значению в пределах диапазона между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что порошкообразный сырьевой материал может иметь размер частиц D90, равный любому значению в пределах диапазона между любыми числовыми значениями в диапазоне от максимальных до минимальных значений, указанных выше.

В других вариантах реализации изобретения распределение частиц по размеру порошкообразного сырьевого материала, содержащего циркон, можно регулировать так, чтобы порошкообразный сырьевой материал имел размер частиц D10 более примерно 0,2 мкм, например, более примерно 0,5 мкм, более примерно 0,8 мкм или даже более примерно 1,0 мкм. В других случаях порошкообразный сырьевой материал может иметь размер частиц D10 не более примерно1,1 мкм, например не более примерно 1,0 мкм, не более примерно 0,8 мкм или даже не более примерно 0,5 мкм. Следует понимать, что порошкообразный сырьевой материал может иметь размер частиц D10, равный любому значению в пределах диапазона между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что порошкообразный сырьевой материал может иметь размер частиц D10, равный любому значению в пределах диапазона между любыми числовыми значениями в диапазоне от максимальных до минимальных значений, указанных выше.

Порошкообразный сырьевой материал и любые дополнительные материалы (т.е. спекающие добавки, связующие вещества, другие добавки и т.д.) могут быть объединены или смешаны любым подходящим способом. Смешивание или составление шихты могут быть выполнены сухим или влажным способом. Смешивание может включать дополнительную стадию гранулирования. Стадия гранулирования может быть добавлена для улучшения текучести шихты и, следовательно, улучшения кажущейся плотности сырца. В одном иллюстративном варианте реализации изобретения гранулирование может быть выполнено посредством распылительной сушки. Порошкообразные сырьевые материалы могут быть смешаны в смесительном баке, а затем высушены распылением.

Затем высушенный распылением порошок или шихту формуют с получением сырца, имеющего определенную форму, используя изостатическое прессование. Высушенный распылением порошок образует высокотекучий порошок, который может быть использован для заполнения крупных изостатических формовочных контейнеров для минимизации дефектов наполнения, таких как неравномерное изменение плотности неспеченного материала, пустоты или трещины. Порошкообразным сырьевым материалом наполняют резиновую форму, установленную в твердом металлическом контейнере. Затем резиновую форму герметизируют и применяют в отношении порошкообразного сырьевого материала вакуум. Затем контейнер погружают в прессователь, наполненный жидкостью, а затем прессуют. После прессования форму извлекают из прессователя и вынимают сырец.

Формование может происходить при определенном давлении, например, посредством изостатического прессования при давлении более примерно 50 МПа, например, более примерно 60 МПа, более примерно 70 МПа, более примерно 80 МПа, более примерно 90 МПа, более примерно 100 МПа, более примерно 110 МПа, более примерно 120 МПа, более примерно 130 МПа, более примерно 140 МПа или даже более примерно 150 МПа. Давление может быть использовано в отношении сырца поэтапно, с применением цикла изостатического прессования продолжительностью от примерно 10 минут до примерно 120 минут. Указанные циклы прессования могут ограничивать образование дефектов на стадии прессования. Формование также может быть выполнено посредством альтернативных технологий, таких как шликерное литье или одностороннее прессование.

Форма сырца может быть прямоугольной, цилиндрической, сферической, эллипсоидной или примерно любой другой формой. В конкретном варианте реализации изобретения сырец может быть в форме прямоугольного блока, называемого заготовкой, которую затем подвергают механической обработке с получением стеклянного перепускного лотка, сливного узла или втулки. В другом конкретном варианте реализации изобретения сырец может иметь по меньшей мере один размер более примерно 100 мм, например, более примерно 200 мм, более примерно 300 мм, более примерно 400 мм, более примерно 500 мм, более примерно 600 мм, более примерно 700 или даже более примерно 800 мм. В другом варианте реализации сырец может быть сформирован так, чтобы более точно соответствовать конечной детали, например, формовочному блоку, для уменьшения обработки после формования.

На фиг. 1 изображен формовочный блок 200. Формовочный блок 200 может содержать часть 202 перепускного лотка и коническую часть 204. Часть 202 перепускного лотка может содержать желоб, который имеет длину, уменьшающуюся по длине формовочного блока 200. На фиг. 2 представлен вид в поперечном сечении иллюстративных форм конической части 204. Более конкретно, коническая часть может иметь клиновидную форму 2042, вогнутую форму 2044 или выпуклую форму 2046. Для удовлетворения нужд или требований конкретного применения могут быть использованы другие формы.

После формования сырца его нагревают в печи, нагревателе, топке или аналогичное устройстве с получением тела, содержащего цирконовый материал. Процесс нагревания может включать первоначальное нагревание, в котором происходит испарение влаги, растворителя или другого летучего компонента, испарение органического материала или любая их комбинация. Первоначальное нагревание может быть выполнено при температуре в диапазоне от приблизительно 100°С до приблизительно 300°С в течение периода времени в диапазоне от примерно 10 часов до приблизительно 200 часов. В одном из вариантов реализации изобретения после первоначального нагревания сырец может быть подвергнут спеканию при температуре более примерно 1400°С, например, более примерно 1450°С, более примерно 1500°С, более примерно 1550°С, более примерно 1600°С или даже более примерно 1650°С. В другом варианте реализации изобретения после первоначального нагревания сырец может быть подвергнут спеканию при температуре не более примерно 1700°С, например, не более примерно 1650°С, не более примерно 1600°С, не более примерно 1600°С, не более примерно 1550°С, не более примерно 1500°С или даже не более примерно 1450°С. Для получения тела сырец может быть подвергнут спеканию в течение периода времени в диапазоне от приблизительно 10 часов до приблизительно 100 часов.

Спекание может включать нагревание сырца в течение нескольких периодов времени в цикле спекания на протяжении схватывания. Продолжительность цикла спекания может быть более примерно 30 дней, например, более примерно 35 дней, более примерно 40 дней, более примерно 45 дней, более примерно 50 дней, более примерно 55 дней, более примерно 60 дней, более примерно 65 дней, более примерно 70 дней, более примерно 75 дней, более примерно 80 дней или даже более примерно 85 дней. Дополнительно, продолжительность цикла спекания может быть не более примерно 90 дней, например, не более примерно 85 дней, не более примерно 80 дней, не более примерно 75 дней, не более примерно 70 дней, не более примерно 65 дней, не более примерно 60 дней, не более примерно 55 дней, не более примерно 50 дней, не более примерно 45 дней или даже не более примерно 40 дней.

Форма тела после спекания, как правило, соответствует форме сырца до спекания. Так, тело может иметь любую форму из описанных ранее в отношении сырца. При спекании может происходить некоторая усадка, и тело может быть меньше, чем сырец.

Спеченный объект, такой как тело, можно отличить от объектов, сформованных посредством литья из расплава. В частности, объекты, полученные литьем из расплава, зачастую имеют очень высокое содержание межгранулярной стеклянной фазы, заполняющей структуру кристаллизованных зерен объекта. Напротив, спеченный объект может содержать фазы, которые образованы на границах зерен и другой фазы. Из-за различия микроструктур, проблемы, связанные со спеченными объектами и объектами, полученными литьем из расплава, в отношении их соответствующих применений, а также технические решения, предназначенные для их устранения, как правило, являются различными. Кроме того, из-за различий между производством объекта посредством спекания и производством объекта литьем из расплава, композиция, разработанная для продукта, получаемого литьем из расплава, может не подходить a priori для получения спеченного продукта.

Обеспечение сырьевого материала, содержащего цирконовые зерна, может включать обеспечение порошкообразного сырьевого материала с содержанием свободного диоксида кремния не более примерно 2,0 масс. % от общей массы порошкообразного сырьевого материала. В другом аспекте данного варианта реализации изобретения содержание свободного диоксида кремния в порошкообразном сырьевом материале может составлять, например, не более примерно 1,9 масс. %, например, не более примерно 1,8 масс. %, не более примерно 1,7 масс. %, не более примерно 1,6 масс. %, не более примерно 1,5 масс. %, не более примерно 1,4 масс. %, не более примерно 1,3 масс. %, не более примерно 1,2 масс. %, не более примерно 1,1 масс. %, не более примерно 1,0 масс. %, не более примерно 0,9 масс. %, не более примерно 0,8 масс. %, не более примерно 0,7 масс. %, не более примерно 0,6 масс. %, не более примерно 0,5 масс. %, не более примерно 0,4 масс. %, не более примерно 0,3 масс. % или даже не более примерно 0,2 масс. % от общей массы порошкообразного сырьевого материала. В других случаях содержание свободного диоксида кремния в порошкообразном сырьевом материале может составлять более примерно 0,1 масс. %, например, более примерно 0,2 масс. %, более примерно 0,3 масс. %, более примерно 0,4 масс. %, более примерно 0,5 масс. %, более примерно 0,6 масс. %, более примерно 0,7 масс. %, более примерно 0,8 масс. %, более примерно 0,9 масс. %, более примерно 1,0 масс. %, более примерно 1,1 масс. %, более примерно 1,2 масс. %, более примерно 1,3 масс. %, более примерно 1,4 масс. %, более примерно 1,5 масс. %, более примерно 1,6 масс. %, более примерно 1,7 масс. %, более примерно 1,8 масс. % или даже более примерно 1,9 масс. % от общей массы порошкообразного сырьевого материала. Следует понимать, что содержание свободного диоксида кремния в сырьевом материале в масс. % от общей массы порошкообразного сырьевого материала может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание свободного диоксида кремния в сырьевом материале в масс. % от общей массы порошкообразного сырьевого материала может иметь любое значение в диапазоне между любыми числовыми значениями в диапазоне от максимальных до минимальных значений, указанных выше.

Порошкообразный сырьевой материал может состоять, в основном, из циркона (ZrSiO4), как, например, порошкообразный сырьевой материал может иметь содержание ZrSiO4 более примерно 95 масс. %, например, более примерно 96 масс. %, более примерно 97 масс. %, более примерно 98 масс. %, более примерно 99 масс. % или даже более примерно 99,5 масс. % от общей массы порошкообразного сырьевого материала. В других случаях порошкообразный сырьевой материал может иметь содержание ZrSiO4 не более примерно 99,9 масс. %, не более примерно 99,5 масс. %, не более примерно 99 масс. %, не более примерно 98 масс. %, не более примерно 97 масс. %, не более примерно 96 масс. % или даже не более примерно 95 масс. % от общей массы порошкообразного сырьевого материала. Следует понимать, что содержание ZrSiO4 в сырьевом материале в масс. % от общей массы порошкообразного сырьевого материала может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание ZrSiO4 в сырьевом материале в масс. % от общей массы порошкообразного сырьевого материала может иметь любое значение в диапазоне между любыми числовыми значениями в диапазоне от максимальных до минимальных значений, указанных выше.

Порошкообразный сырьевой материал может по существу не содержать Al2O3. Порошкообразный сырьевой материал может иметь содержание Al2O3 не более 0,5 масс. %, например, не более 0,45 масс. %, не более 0,4 масс. %, не более 0,35 масс. %, не более 0,3 масс. %, не более 0,25 масс. %, не более 0,2 масс. %, не более 0,15 масс. %, не более 0,1 масс. % или даже не более 0,05 масс. % от общей массы порошкообразного сырьевого материала. В других случаях порошкообразный сырьевой материал может иметь содержание Al2O3 более примерно 0,01 масс. %, например, более примерно 0,05 масс. %, более примерно 0,1 масс. %, более примерно 0,15 масс. %, более примерно 0,2 масс. %, более примерно 0,25 масс. %, более примерно 0,3 масс. %, более примерно 0,35 масс. %, более примерно 0,4 или даже более примерно 0,45 масс. % от общей массы порошкообразного сырьевого материала. Следует понимать, что содержание Al2O3 в сырьевом материале в масс. % от общей массы порошкообразного сырьевого материала может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание Al2O3 в сырьевом материале в масс. % от общей массы порошкообразного сырьевого материала может иметь любое значение в диапазоне между любыми числовыми значениями в диапазоне от максимальных до минимальных значений, указанных выше.

Следует отметить, что порошкообразный сырьевой материал может иметь определенное отношение содержания Al2O3 в порошкообразном сырьевом материале (CPAl2O3) к содержанию свободного диоксида кремния в порошкообразном сырьевом материале (CPFS). Указанное отношение может быть выражено математически как CPAl2O3/CPFS. CPAl2O3 может представлять собой содержание Al2O3 в порошкообразном сырьевом материале, измеренное в масс. % от общей массы порошкообразного сырьевого материала. CPFS может представлять собой содержание свободного диоксида кремния в порошкообразном сырьевом материале, измеренное в масс. % от общей массы порошкообразного сырьевого материала. Порошкообразный сырьевой материал может иметь отношение CPAl2O3/CPFS не более примерно 5, например, не более примерно 3, не более примерно 1, не более примерно 0,5, не более примерно 0,4, не более примерно 0,3, не более примерно 0,2, не более примерно 0,1, не более примерно 0,01 или даже не более примерно 0,005. В других случаях порошкообразный сырьевой материал может иметь отношение CPAl2O3/CPFS более примерно 0,0025, например, более примерно 0,005, более примерно 0,01, более примерно 0,1, более примерно 0,2, более примерно 0,3, более примерно 0,4, более примерно 0,5, более примерно 0,6, более примерно 0,7, более примерно 0,8 или даже более примерно 0,9. Следует понимать, что отношение CPAl2O3/CPFS может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что отношение CPAl2O3/CPFS может иметь любое значение в диапазоне от максимальных до минимальных значений, указанных выше.

Альтернативно, порошкообразный сырьевой материал может иметь определенное отношение содержания Al2O3 в порошкообразном сырьевом материале (CPAl2O3) к содержанию ZrSiO4 в порошкообразном сырьевом материале (CPZrSiO4). Указанное отношение может быть выражено математически как CPAl2O3/CPZrSiO4. CPAl2O3 может представлять собой содержание Al2O3 в порошкообразном сырьевом материале, измеренное в масс. % от общей массы порошкообразного сырьевого материала. CPZrSiO4 может представлять собой содержание ZrSiO4 в порошкообразном сырьевом материале, измеренное в масс. % от общей массы порошкообразного сырьевого материала. Порошкообразный сырьевой материал может иметь отношение CPAl2O3/CPZrSiO4 не более примерно 0,007, например, не более примерно 0,006, не более примерно 0,005, не более примерно 0,004, не более примерно 0,003, не более примерно 0,002 или даже не более примерно 0,001. В других случаях порошкообразный сырьевой материал может иметь отношение CPAl2O3/CPZrSiO4 более примерно 0,0005, например, более примерно 0,001, более примерно 0,002, более примерно 0,003, более примерно 0,004, более примерно 0,005 или даже более примерно 0,006. Следует понимать, что отношение CPAl2O3/CPZrSiO4 может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что отношение CPAl2O3/CPZrSiO4 может иметь любое значение между любыми числовыми значениями в диапазоне от максимальных до минимальных значений, указанных выше.

Цирконовые зерна в порошкообразном сырьевом материале могут иметь содержание свободного диоксида кремния не более примерно 2,0 масс. %, например, не более примерно 1,9 масс. %, не более примерно 1,8 масс. %, не более примерно 1,7 масс. %, не более примерно 1,6 масс. %, не более примерно 1,5 масс. %, не более примерно 1,4 масс. %, не более примерно 1,3 масс. %, не более примерно 1,2 масс. %, не более примерно 1,1 масс. %, не более примерно 1,0 масс. %, не более примерно 0,9 масс. %, не более примерно 0,8 масс. %, не более примерно 0,7 масс. %, не более примерно 0,6 масс. %, не более примерно 0,5 масс. %, не более примерно 0,4 масс. %, не более примерно 0,3 масс. % или даже не более примерно 0,2 масс. % от общей массы цирконовых зерен в порошкообразном сырьевом материале. В других случаях цирконовые зерна в порошкообразном сырьевом материале могут иметь содержание свободного диоксида кремния более примерно 0,1 масс. %, например, более примерно 0,2 масс. %, более примерно 0,3 масс. %, более примерно 0,4 масс. %, более примерно 0,5 масс. %, более примерно 0,6 масс. %, более примерно 0,7 масс. %, более примерно 0,8 масс. %, более примерно 0,9 масс. %, более примерно 1,0 масс. %, более примерно 1,1 масс. %, более примерно 1,2 масс. %, более примерно 1,3 масс. %, более примерно 1,4 масс. %, более примерно 1,5 масс. %, более примерно 1,6 масс. %, более примерно 1,7 масс. %, более примерно 1,8 масс. % или даже более примерно 1,9 масс. % от общей массы цирконовых зерен в порошкообразном сырьевом материале. Следует понимать, что содержание свободного диоксида кремния в цирконовых зернах в порошкообразном сырьевом материале в масс. % от общей массы цирконовых зерен в порошкообразном сырьевом материале может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание свободного диоксида кремния в цирконовых зернах в порошкообразном сырьевом материале в масс. % от общей массы цирконовых зерен в порошкообразном сырьевом материале может иметь любое значение между любыми числовыми значениями в диапазоне от максимальных до минимальных значений, указанных выше.

Цирконовые зерна в порошкообразном сырьевом материале могут по существу не содержать Al2O3. Цирконовые зерна в порошкообразном сырьевом материале могут иметь содержание Al2O3 не более 0,5 масс. %, например, не более примерно 0,45 масс. %, не более примерно 0,35 масс. %, не более примерно 0,3 масс. %, не более примерно 0,25 масс. %, не более примерно 0,2 масс. %, не более примерно 0,15 масс. %, не более примерно 0,1 масс. %, не более примерно 0,05 масс. % или даже не более примерно 0,01 масс. % от общей массы цирконовых зерен в порошкообразном сырьевом материале. В других случаях цирконовые зерна в порошкообразном сырьевом материале могут иметь содержание Al2O3 более примерно 0,001 масс. %, например, более примерно 0,01 масс. %, более примерно 0,05 масс. %, более примерно 0,1 масс.%, более примерно 0,15 масс. %, более примерно 0,2 масс. %, более примерно 0,25 масс. %, более примерно 0,3 масс. %, более примерно 0,35 масс. %, более примерно 0,4 масс. % или даже более примерно 0,45 масс. % от общей массы цирконовых зерен в порошкообразном сырьевом материале. Следует понимать, что содержание Al2O3 в цирконовых зернах в порошкообразном сырьевом материале в масс. % от общей массы цирконовых зерен в порошкообразном сырьевом материале может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание Al2O3 в цирконовых зернах в порошкообразном сырьевом материале в масс. % от общей массы цирконовых зерен в порошкообразном сырьевом материале может иметь любое значение между любыми числовыми значениями в диапазоне от максимальных до минимальных значений, указанных выше.

Спекающая добавка может быть смешана с порошкообразным сырьевым материалом с получением комбинированной смеси материалов перед формованием комбинированной смеси материалов с получением сырца. Спекающая добавка может содержать оксид, включая, например, Та2О5, TiO2, Nb2O5, Fe2O3 или их комбинацию. В конкретных вариантах реализации изобретения спекающая добавка может состоять по существу из Та2О5. Комбинированная смесь исходных материалов может иметь содержание спекающей добавки более примерно 0,2 масс. %, например, более примерно 0,3 масс. %, более примерно 0,4 масс. %, более примерно 0,5 масс. %, более примерно 0,6 масс. %, более примерно 0,7 масс. %, более примерно 0,8 масс. %, более примерно 0,9 масс. %, более примерно 1,0 масс. %, более примерно 1,1 масс. %, более примерно 1,2 масс. %, более примерно 1,3 масс. % или даже более примерно 1,4 масс. % от общей массы комбинированной смеси материалов. В других случаях комбинированная смесь исходных материалов может иметь содержание спекающей добавки не более примерно 1,5 масс. %, например, не более примерно 1,4 масс. %, не более примерно 1,3 масс. %, не более примерно 1,2 масс. %, не более примерно 1,1 масс. %, не более примерно 1,0 масс. %, не более примерно 0,9 масс. %, не более примерно 0,8 масс. %, не более примерно 0,7 масс. %, не более примерно 0,6 масс. %, не более примерно 0,5 масс. %, не более примерно 0,4 масс. % или даже не более примерно 0,3 масс. % от общей массы комбинированной смеси материалов. Следует понимать, что содержание спекающей добавки в масс. % от общей массы смеси материалов может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание спекающей добавки в масс. % от общей массы смеси материалов может иметь любое значение между любыми числовыми значениями в диапазоне от максимальных до минимальных значений, указанных выше.

Следует отметить, что комбинированная смесь материалов может иметь определенное отношение содержания спекающей добавки в комбинированной смеси материалов (CPSA) к содержанию свободного диоксида кремния в комбинированной смеси материалов (CPFS). Указанное отношение может быть выражено математически как CPSA/CPFS. CPSA может представлять собой содержание спекающей добавки в комбинированной смеси материалов, измеренное в масс. % от общей массы комбинированной смеси материалов. CPFS может представлять собой содержание свободного диоксида кремния в комбинированной смеси материалов, измеренное в масс. % от общей массы комбинированной смеси материалов. Комбинированная смесь материалов может иметь отношение CPSA/CPFS не более примерно 15, например, не более примерно 10, не более примерно 5, не более примерно 1, не более примерно 0,5, не более примерно 0,4, не более примерно 0,3, не более примерно 0,2, не более примерно 0,1 или даже не более примерно 0,05. В других случаях комбинированная смесь материалов может иметь отношение CBSA/CBFS более примерно 0,05, например, более примерно 0,1, более примерно 0,2, более примерно 0,3, более примерно 0,4, более примерно 0,5, более примерно 1, более примерно 5, более примерно 10 или даже более примерно 14. Следует понимать, что отношение CPSA/CPFS может быть любым значением в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что отношение CPSA/CPFS может иметь любое значение между любыми числовыми значениями в диапазоне от максимальных до минимальных значений, указанных выше.

В других вариантах реализации изобретения порошкообразный сырьевой материал может иметь содержание диоксида циркония (ZrO2) не более примерно 2 масс. %, например, не более примерно 1 масс. %, не более примерно 0,5 масс. %, не более примерно 0,3 масс. %, не более примерно 0,2 масс. % или даже не более примерно 0,1 масс. % от общей массы порошкообразного сырьевого материала. В других вариантах реализации изобретения порошкообразный сырьевой материал может иметь содержание ZrO2 более примерно 0,05 масс. %, например, более примерно 0,1 масс. %, более примерно 0,2 масс. %, более примерно 0,5 масс. %, более примерно 0,7 масс. % или даже более примерно 1,0 масс. % от общей массы порошкообразного сырьевого материала. Следует понимать, что содержание ZrO2 в масс. % от общей массы порошкообразного сырьевого материала может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание ZrO2 в масс. % от общей массы порошкообразного сырьевого материала может иметь любое значение между любыми числовыми значениями в диапазоне от максимальных до минимальных значений, указанных выше.

В других вариантах реализации изобретения порошкообразный сырьевой материал может иметь минимальное содержание оксидов металлов, таких как, например, оксиды редкоземельных металлов, оксиды щелочноземельных металлов, оксиды щелочных металлов и любые оксиды переходных металлов, в явном виде не описанные в настоящем документе. Оксиды редкоземельных металлов могут включать любые композиции оксидов, которые содержат редкоземельные металлы подгруппы лантаноидов (т.е. элементы, имеющие атомные номера от 57 до 71), например, оксид лантана, оксид церия и оксид европия. Оксиды щелочноземельных металлов могут включать любые композиции оксидов, которые содержат металлы второй группы (т.е. бериллий, магний, кальций, стронций, барий и радий), например, оксид магния, оксид кальция и оксид бария. Оксиды щелочных металлов могут включать любые композиции оксидов, которые содержат металлы первой группы (т.е. литий, натрий, калий, рубидий, цезий и франций), например, оксид лития, оксид калия и оксид цезия. Порошкообразный сырьевой материал, имеющий минимальное содержание любых оксидов, указанных выше, например, оксидов редкоземельных металлов, оксидов щелочноземельных металлов, оксидов щелочных металлов и любых оксидов переходных металлов, в явном виде не описанных в настоящем документе, может иметь содержание указанного оксида не более примерно 1 масс. %, например, не более примерно 0,7 масс. %, не более примерно 0,5 масс. % или даже не более примерно 0,2 масс. % от общей массы порошкообразного сырьевого материала.

В других вариантах реализации изобретения порошкообразный сырьевой материал может иметь ограниченное содержание некоторых соединений, которые содержатся в обычных материалах, полученных по стандартным технологиям. Например, порошкообразный сырьевой материал может иметь содержание H2SiF6, K2SiF6 или (NH4)2SiF6 не более примерно 0,5 масс. %, например, не более примерно 0,4 масс. %, не более примерно 0,3 масс. %, не более примерно 0,2 масс. %, не более примерно 0,1 масс. %, не более примерно 0,01 масс. % или даже не более примерно 0,001 масс. % от общей массы порошкообразного сырьевого материала. В других случаях порошкообразный сырьевой материал может иметь содержание H2SiF6, K2SiF6 или (NH4)2SiF6 более примерно 0,0001 масс. %, например, более примерно 0,001 масс. %, более примерно 0,01 масс. %, более примерно 0,1 масс. %, более примерно 0,2 масс. % или даже не более примерно 0,3 масс. % от общей массы порошкообразного сырьевого материала. Следует понимать, что содержание H2SiF6, K2SiF6 или (NH4)2SiF6 в порошкообразном сырьевом материале в масс. % от общей массы порошкообразного сырьевого материала может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание H2SiF6, K2SiF6 или (NH4)2SiF6 в порошкообразном сырьевом материале в масс. % от общей массы порошкообразного сырьевого материала может иметь любое значение между любыми числовыми значениями в диапазоне от максимальных до минимальных значений, указанных выше.

В других вариантах реализации изобретения порошкообразный сырьевой материал может иметь содержание TiO2 не более примерно 1 масс. %, не более примерно 0,9 масс. %, не более примерно 0,5 масс. %, не более примерно 0,3 масс. % или даже не более примерно 0,2 масс. % от общей массы порошкообразного сырьевого материала. В других вариантах реализации изобретения порошкообразный сырьевой материал может иметь содержание TiO2 более примерно 0,1 масс. %, например, более примерно 0,2 масс. %, более примерно 0,5 масс. %, более примерно 0,7 масс. % или даже более примерно 0,9 масс. % от общей массы порошкообразного сырьевого материала. Следует понимать, что содержание TiO2 в масс. % от общей массы порошкообразного сырьевого материала может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание TiO2 в масс. % от общей массы порошкообразного сырьевого материала может иметь любое значение между любыми числовыми значениями в диапазоне от любых максимальных до минимальных значений, указанных выше.

В других вариантах реализации изобретения порошкообразный сырьевой материал может иметь содержание Nb2O5 не более примерно 1 масс. %, не более примерно 0,5 масс. %, не более примерно 0,3 масс. %, не более примерно 0,25 масс. % или даже не более примерно 0,05 масс. % от общей массы порошкообразного сырьевого материала.

В других вариантах реализации изобретения порошкообразный сырьевой материал может иметь общее содержание оксидов Nb2O5 и Ta2O5 более примерно 0,2 масс. %, более примерно 0,3 масс. %, более примерно 0,5 масс. % или даже более примерно 0,8 масс. % от общей массы порошкообразного сырьевого материала. В других вариантах реализации изобретения порошкообразный сырьевой материал может иметь общее содержание оксидов Nb2O5 и Ta2O5 не более примерно 2 масс. %, например, не более примерно 1,7 масс. %, не более примерно 1,5 масс. % или даже не более примерно 1,0 масс. % от общей массы порошкообразного сырьевого материала.

В других вариантах реализации изобретения порошкообразный сырьевой материал может иметь содержание Р2О5 не более примерно 1 масс. %, не более примерно 0,9 масс. %, не более примерно 0,5 масс. %, не более примерно 0,3 масс. % или даже не более примерно 0,2 масс. % от общей массы порошкообразного сырьевого материала. В других вариантах реализации изобретения порошкообразный сырьевой материал может иметь содержание Р2О5 более примерно 0,1 масс. %, например, более примерно 0,2 масс. %, более примерно 0,5 масс. %, более примерно 0,7 масс. % или даже более примерно 0,9 масс. % от общей массы порошкообразного сырьевого материала. Следует понимать, что содержание Р2О5 в масс. % от общей массы порошкообразного сырьевого материала может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание Р2О5 в масс. % от общей массы порошкообразного сырьевого материала может иметь любое значение между любыми числовыми значениями в диапазоне от любых максимальных до минимальных значений, указанных выше.

В других вариантах реализации изобретения порошкообразный сырьевой материал может иметь содержание V2O5 не более примерно 1 масс. %, не более примерно 0,9 масс. %, не более примерно 0,5 масс. %, не более примерно 0,3 масс. % или даже не более примерно 0,2 масс. % от общей массы порошкообразного сырьевого материала.

В других вариантах реализации изобретения порошкообразный сырьевой материал может иметь содержание Fe2O3 не более примерно 0,2 масс. %, не более примерно 0,1 масс. %, не более примерно 0,05 масс. %, не более примерно 0,01 масс. % или даже не более примерно 0,005 масс. % от общей массы порошкообразного сырьевого материала. В других вариантах реализации изобретения порошкообразный сырьевой материал может иметь содержание Fe2O3 более примерно 0,0025 масс. %, например, более примерно 0,005 масс. %, более примерно 0,01 масс. %, более примерно 0,05 масс. % или даже более примерно 0,1 масс. % от общей массы порошкообразного сырьевого материала. Следует понимать, что содержание Fe2O3 в масс. % от общей массы порошкообразного сырьевого материала может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание Fe2O3 в масс. % от общей массы порошкообразного сырьевого материала может иметь любое значение между любыми числовыми значениями в диапазоне от любых максимальных до минимальных значений, указанных выше.

В других вариантах реализации изобретения порошкообразный сырьевой материал может иметь содержание MnO не более примерно 0,2 масс. %, не более примерно 0,1 масс. %, не более примерно 0,05 масс. %, не более примерно 0,01 масс. % или даже не более примерно 0,005 масс. % от общей массы порошкообразного сырьевого материала. В других вариантах реализации изобретения порошкообразный сырьевой материал может иметь содержание MnO более примерно 0,0025 масс. %, например, более примерно 0,005 масс. %, более примерно 0,01 масс. %, более примерно 0,05 масс. % или даже более примерно 0,1 масс. % от общей массы порошкообразного сырьевого материала. Следует понимать, что содержание MnO в масс. % от общей массы порошкообразного сырьевого материала может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание MnO в масс. % от общей массы порошкообразного сырьевого материала может иметь любое значение между любыми числовыми значениями в диапазоне от любых максимальных до минимальных значений, указанных выше.

Конкретный вариант реализации компонента, полученного так, как описано выше, может включать тело, содержащее цирконовые зерна и имеющее наружную часть и внутреннюю часть. Тело может иметь межгранулярную фазу из свободного диоксида кремния, содержащуюся между цирконовыми зернами, и указанная межгранулярная фаза из свободного диоксида кремния может быть распределена в теле по существу равномерно. Межгранулярная фаза может содержать свободный диоксид кремния, где указанное тело имеет содержание свободного диоксида кремния не более примерно 2 масс. % от общей массы тела.

В других вариантах реализации изобретения тело может иметь содержание свободного диоксида кремния не более примерно 1,9 масс. %, например, не более примерно 1,8 масс. %, не более примерно 1,7 масс. %, не более примерно 1,6 масс. %, не более примерно 1,5 масс. %, не более примерно 1,4 масс. %, не более примерно 1,3 масс. %, не более примерно 1,2 масс. %, не более примерно 1,1 масс. %, не более примерно 1,0 масс. %, не более примерно 0,9 масс. %, не более примерно 0,8 масс. %, не более примерно 0,7 масс. %, не более примерно 0,6 масс. %, не более примерно 0,5 масс. %, не более примерно 0,4 масс. %, не более примерно 0,3 масс. % или даже не более примерно 0,2 масс. % от общей массы тела. В других случаях тело может иметь содержание свободного диоксида кремния более примерно 0,1 масс. %, например, более примерно 0,2 масс. %, более примерно 0,3 масс. %, более примерно 0,4 масс. %, более примерно 0,5 масс. %, более примерно 0,6 масс. %, более примерно 0,7 масс. %, более примерно 0,8 масс. %, более примерно 0,9 масс. %, более примерно 1,0 масс. %, более примерно 1,1 масс. %, более примерно 1,2 масс. %, более примерно 1,3 масс. %, более примерно 1,4 масс. %, более примерно 1,5 масс. %, более примерно 1,6 масс. %, более примерно 1,7 масс. %, более примерно 1,8 масс. % или даже более примерно 1,9 масс. % от общей массы тела. Следует понимать, что содержание свободного диоксида кремния в теле в масс. % от общей массы тела может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание свободного диоксида кремния в теле в масс. % от общей массы тела может иметь любое значение между любыми числовыми значениями в диапазоне от любых максимальных до минимальных значений, указанных выше.

В других вариантах реализации изобретения тело может состоять, в основном, из ZrSiO4. Тело может иметь содержание ZrSiO4 более примерно 95 масс. %, например, более примерно 96 масс. %, более примерно 97 масс. %, более примерно 98 масс. %, более примерно 99 масс. % или даже более примерно 99,5 масс. % от общей массы тела. В других случаях тело может иметь содержание ZrSiO4 не более примерно 99,0 масс. %, например, не более примерно 99,5 масс. %, не более примерно 99 масс. %, не более примерно 98 масс. %, не более примерно 97 масс. %, не более примерно 96 масс. % или не более примерно 95 масс. % от общей массы тела. Следует понимать, что содержание ZrSiO4 в теле в масс. % от общей массы тела может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание ZrSiO4 в теле в масс. % от общей массы тела может иметь любое значение между любыми числовыми значениями в диапазоне от любых максимальных до минимальных значений, указанных выше.

В других вариантах реализации изобретения тело может дополнительно содержать спекающую добавку. Спекающей добавкой может быть Ta2O5, TiO2, Nb2O5, Fe2O3 или любая их комбинация. В конкретных вариантах реализации изобретения спекающая добавка может представлять собой по существу Та2О5. Тело может иметь содержание спекающей добавки более примерно 0,2 масс. %, например, более примерно 0,3 масс. %, более примерно 0,4 масс. %, более примерно 0,5 масс. %, более примерно 0,6 масс. %, более примерно 0,7 масс. %, более примерно 0,8 масс. %, более примерно 0,9 масс. %, более примерно 1,0 масс. %, более примерно 1,1 масс. %, более примерно 1,2 масс. %, более примерно 1,3 масс. % или даже более примерно 1,4 масс. % от общей массы тела. В других случаях тело может иметь содержание спекающей добавки не более примерно 1,5 масс. %, например, не более примерно 1,4 масс. %, не более примерно 1,3 масс. %, не более примерно 1,2 масс. %, не более примерно 1,1 масс. %, не более примерно 1,0 масс. %, не более примерно 0,9 масс. %, не более примерно 0,8 масс. %, не более примерно 0,7 масс. %, не более примерно 0,6 масс. %, не более примерно 0,5 масс. %, не более примерно 0,4 масс. % или даже не более примерно 0,3 масс. % от общей массы тела. Следует понимать, что содержание спекающей добавки в теле в масс. % от общей массы тела может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание спекающей добавки в теле в масс. % от общей массы тела может иметь любое значение между любыми числовыми значениями в диапазоне от любых максимальных до минимальных значений, указанных выше.

Следует отметить, что тело может иметь определенное отношение содержания спекающей добавки в теле (CBSA) к содержанию свободного диоксида кремния в теле (CBFS). Указанное отношение может быть выражено математически как CBSA/CBFS. CBSA может представлять собой содержание спекающей добавки в теле, измеренное в масс. % от общей массы комбинированной смеси материалов. CBFS может представлять собой содержание свободного диоксида кремния в теле, измеренное в масс. % от общей массы тела. Тело может иметь отношение CBSA/CBFS не более примерно 15, например, не более примерно 10, не более примерно 5, не более примерно 1, не более примерно 0,5, не более примерно 0,4, не более примерно 0,3, не более примерно 0,2, не более примерно 0,1 или даже не более примерно 0,05. В других случаях тело может иметь отношение CBSA/CBFS более примерно 0,05, например, более примерно 0,1, более примерно 0,2, более примерно 0,3, более примерно 0,4, более примерно 0,5, более примерно 1, более примерно 5, более примерно 10 или даже более примерно 14. Следует понимать, что отношение CBSA/CBFS может быть любым значением в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что отношение CBSA/CBFS может иметь любое значение в диапазоне между любыми числовыми значениями между максимальными и минимальными значениями, указанными выше.

Тело может по существу не содержать Al2O3. Тело может иметь содержание Al2O3 не более 0,5 масс. %, например, не более 0,45 масс. %, не более 0,4 масс. %, не более 0,35 масс. %, не более 0,3 масс. %, не более 0,25 масс. %, не более 0,2 масс. %, не более 0,15 масс. %, не более 0,1 масс. % или даже не более 0,05 масс. % от общей массы тела. В других случаях тело может иметь содержание Al2O3 более примерно 0,01 масс. %, например, более примерно 0,05 масс. %, более примерно 0,1 масс. %, более примерно 0,15 масс. %, более примерно 0,2 масс. %, более примерно 0,25 масс. %, более примерно 0,3 масс. %, более примерно 0,35 масс. %, более примерно 0,4 или даже более примерно 0,45 масс. % от общей массы тела. Следует понимать, что содержание Al2O3 в теле в масс. % от общей массы тела может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание Al2O3 в теле в масс. % от общей массы тела может иметь любое значение между любыми числовыми значениями в диапазоне от любых максимальных до минимальных значений, указанных выше.

Следует отметить, что тело может иметь определенное отношение содержания Al2O3 в теле (CBAl2O3) к содержанию свободного диоксида кремния в теле (CBFS). Указанное отношение может быть выражено математически как CBAl2O3/CBFS. CBAl2O3 может представлять собой содержание Al2O3 в теле, измеренное в масс. % от общей массы тела. CBFS может представлять собой содержание свободного диоксида кремния в теле, измеренное в масс. % от общей массы тела. Тело может иметь отношение CBAl2O3/CBFS не более примерно 5, например, не более примерно 3, не более примерно 1, не более примерно 0,5, не более примерно 0,4, не более примерно 0,3, не более примерно 0,2, не более примерно 0,1, не более примерно 0,01 или даже не более примерно 0,005. В других случаях тело может иметь отношение CBAl2O3/CBFS более примерно 0,0025, например, более примерно 0,005, более примерно 0,01, более примерно 0,1, более примерно 0,2, более примерно 0,3, более примерно 0,4, более примерно 0,5, более примерно 0,6, более примерно 0,7, более примерно 0,8 или даже более примерно 0,9. Следует понимать, что отношение CBAl2O3/CBFS может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что отношение CBAl2O3/CBFS может иметь любое значение в диапазоне между любыми числовыми значениями от максимальных до минимальных значений, указанных выше.

Альтернативно, тело может иметь определенное отношение содержания Al2O3 в теле (CBAl2O3) к содержанию ZrSiO4 в теле (CBZrSiO4). Указанное отношение может быть выражено математически как CBAl2O3/CBZrSiO4. CBAl2O3 может представлять собой содержание Al2O3 в теле, измеренное в масс. % от общей массы тела. СВггзю4 может представлять собой содержание ZrSiO4 в теле, измеренное в масс. % от общей массы тела. Тело может иметь отношение CBAl2O3/CBZrSiO4 не более примерно 0,007, например, не более примерно 0,006, не более примерно 0,005, не более примерно 0,004, не более примерно 0,003, не более примерно 0,002 или даже не более примерно 0,001. В других случаях порошкообразный сырьевой материал может иметь отношение CBAl2O3/CBZrSiO4 более примерно 0,0005, например, более примерно 0,001, более примерно 0,002, более примерно 0,003, более примерно 0,004, более примерно 0,005 или даже более примерно 0,006. Следует понимать, что отношение CBAl2O3/CBZrSiO4 может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что отношение CBAl2O3/CBZrSiO4 может иметь любое значение между любыми числовыми значениями в диапазоне от максимальных до минимальных значений, указанных выше.

Цирконовые зерна в теле могут иметь содержание свободного диоксида кремния не более примерно 2,0 масс. %, например, не более примерно 1,9 масс. %, не более примерно 1,8 масс. %, не более примерно 1,7 масс. %, не более примерно 1,6 масс. %, не более примерно 1,5 масс. %, не более примерно 1,4 масс. %, не более примерно 1,3 масс. %, не более примерно 1,2 масс. %, не более примерно 1,1 масс. %, не более примерно 1,0 масс. %, не более примерно 0,9 масс. %, не более примерно 0,8 масс. %, не более примерно 0,7 масс. %, не более примерно 0,6 масс. %, не более примерно 0,5 масс. %, не более примерно 0,4 масс. %, не более примерно 0,3 или даже не более примерно 0,2 масс. % от общей массы цирконовых зерен в теле. В других случаях цирконовые зерна в теле могут иметь содержание свободного диоксида кремния более примерно 0,1 масс. %, например, более примерно 0,2 масс. %, более примерно 0,3 масс. %, более примерно 0,4 масс. %, более примерно 0,5 масс. %, более примерно 0,6 масс. %, более примерно 0,7 масс. %, более примерно 0,8 масс. %, более примерно 0,9 масс. %, более примерно 1,0 масс. %, более примерно 1,1 масс. %, более примерно 1,2 масс. %, более примерно 1,3 масс. %, более примерно 1,4 масс. %, более примерно 1,5 масс. %, более примерно 1,6 масс. %, более примерно 1,7 масс. %, более примерно 1,8 масс. % или даже более примерно 1,9 масс. % от общей массы цирконовых зерен в теле. Следует понимать, что содержание свободного диоксида кремния в цирконовых зернах в теле в масс. % от общей массы цирконовых зерен в теле может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание свободного диоксида кремния в цирконовых зернах в теле в масс. % от общей массы цирконовых зерен в теле может иметь любое значение между любыми числовыми значениями в диапазоне от максимальных до минимальных значений, указанных выше.

Цирконовые зерна в теле могут по существу не содержать Al2O3. Цирконовые зерна в теле могут иметь содержание Al2O3 не более 0,5 масс. %, например, не более примерно 0,45 масс. %, не более примерно 0,35 масс. %, не более примерно 0,3 масс. %, не более примерно 0,25 масс. %, не более примерно 0,2 масс. %, не более примерно 0,15 масс. %, не более примерно 0,1 масс. %, не более примерно 0,05 масс. % или даже не более примерно 0,01 масс. % от общей массы цирконовых зерен в теле. В других случаях цирконовые зерна в теле могут иметь содержание Al2O3 более примерно 0,001 масс. %, например, более примерно 0,01 масс. %, более примерно 0,05 масс. %, более примерно 0,1 масс. %, более примерно 0,15 масс. %, более примерно 0,2 масс. %, более примерно 0,25 масс. %, более примерно 0,3 масс. %, более примерно 0,35 масс. %, более примерно 0,4 масс. % или даже более примерно 0,45 масс. % от общей массы цирконовых зерен в теле. Следует понимать, что содержание Al2O3 в цирконовых зернах в теле в масс. % от общей массы цирконовых зерен в теле может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание Al2O3 в цирконовых зернах в теле в масс. % от общей массы цирконовых зерен в теле может иметь любое значение между любыми числовыми значениями в диапазоне от максимальных до минимальных значений, указанных выше.

В других вариантах реализации изобретения тело может иметь содержание диоксида циркония (ZrO2) не более примерно 2 масс. %, например, не более примерно 1 масс. %, не более примерно 0,5 масс. %, не более примерно 0,3 масс. %, не более примерно 0,2 масс. % или даже не более примерно 0,1 масс. % от общей массы тела. В других вариантах реализации изобретения тело может иметь содержание ZrO2 более примерно 0,05 масс. %, например, более примерно 0,1 масс. %, более примерно 0,2 масс. %, более примерно 0,5 масс. %, более примерно 0,7 масс. % или даже более примерно 1,0 масс. % от общей массы тела. Следует понимать, что содержание ZrO2 в масс. % от общей массы тела может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание ZrO2 в масс. % от общей массы тела может иметь любое значение между любыми числовыми значениями в диапазоне от любых максимальных до минимальных значений, указанных выше.

В других вариантах реализации изобретения тело может иметь минимальное содержание оксидов металлов, таких как, например, оксиды редкоземельных металлов, оксиды щелочноземельных металлов, оксиды щелочных металлов и любые оксиды переходных металлов, в явном виде не описанные в настоящем документе. Оксиды редкоземельных металлов могут включать любые композиции оксидов, которые содержат редкоземельные металлы подгруппы лантаноидов (т.е. элементы, имеющие атомные номера от 57 до 71), например, оксид лантана, оксид церия и оксид европия. Оксиды щелочноземельных металлов могут включать любые композиции оксидов, которые содержат металлы второй группы (т.е. бериллий, магний, кальций, стронций, барий и радий), например, оксид магния, оксид кальция и оксид бария. Оксиды щелочных металлов могут включать любые композиции оксидов, которые содержат металлы первой группы (т.е. литий, натрий, калий, рубидий, цезий и франций), например, оксид лития, оксид калия и оксид цезия. Тело, имеющее минимальное содержание любых оксидов, указанных выше, например, оксидов редкоземельных металлов, оксидов щелочноземельных металлов, оксидов щелочных металлов и любых оксидов переходных металлов, в явном виде не описанных в настоящем документе, может иметь содержание указанного оксида не более примерно 1 масс. %, например, не более примерно 0,7 масс. %, не более примерно 0,5 масс. % или даже не более примерно 0,2 масс. % от общей массы тела.

В других вариантах реализации изобретения тело может иметь ограниченное содержание некоторых соединений, которые содержатся в обычных материалах, полученных по стандартным технологиям. Например, тело может иметь содержание H2SiF6, K2SiF6 или (NH4)2SiF6 не более примерно 0,5 масс. %, например, не более примерно 0,4 масс. %, не более примерно 0,3 масс. %, не более примерно 0,2 масс. %, не более примерно 0,1 масс. %, не более примерно 0,01 масс. % или даже не более примерно 0,001 масс. % от общей массы тела. В других случаях тело может иметь содержание H2SiF6, K2SiF6 или (NH4)2SiF6 более примерно 0,0001 масс. %, например, более примерно 0,001 масс. %, более примерно 0,01 масс. %, более примерно 0,1 масс. %, более примерно 0,2 масс. % или даже не более примерно 0,3 масс. % от общей массы тела. Следует понимать, что содержание H2SiF6, K2SiF6 или (NH4)2SiF6 в теле в масс. % от общей массы тела может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание H2SiF6, K2SiF6 или (NH4)2SiF6 в теле в масс. % от общей массы тела может иметь любое значение между любыми числовыми значениями в диапазоне от любых максимальных до минимальных значений, указанных выше.

В других вариантах реализации изобретения тело может иметь содержание TiO2 не более примерно 1 масс. %, не более примерно 0,9 масс. %, не более примерно 0,5 масс. %, не более примерно 0,3 масс. % или даже не более примерно 0,2 масс. % от общей массы тела. В других вариантах реализации изобретения тело может иметь содержание TiO2 более примерно 0,1 масс. %, например, более примерно 0,2 масс. %, более примерно 0,5 масс. %, более примерно 0,7 масс. % или даже более примерно 0,9 масс. % от общей массы тела. Следует понимать, что содержание TiO2 в масс. % от общей массы тела может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание TiO2 в масс. % от общей массы тела может иметь любое значение между любыми числовыми значениями в диапазоне от любых максимальных до минимальных значений, указанных выше.

В других вариантах реализации изобретения тело может иметь содержание Nb2O5 не более примерно 1 масс. %, не более примерно 0,5 масс. %, не более примерно 0,3 масс. %, не более примерно 0,25 масс. % или даже не более примерно 0,05 масс. % от общей массы тела.

В других вариантах реализации изобретения тело может иметь общее содержание оксидов Nb2O5 и Та2О5 более примерно 0,2 масс. %, более примерно 0,3 масс. %, более примерно 0,5 масс. % или даже более примерно 0,8 масс. % от общей массы тела. В других вариантах реализации изобретения тело может иметь общее содержание оксидов Nb2O5 и Та2О5 не более примерно 2 масс. %, например, не более примерно 1,7 масс. %, не более примерно 1,5 масс. % или даже не более примерно 1,0 масс. % от общей массы тела.

В других вариантах реализации изобретения тело может иметь содержание Р2О5 не более примерно 1 масс. %, не более примерно 0,9 масс. %, не более примерно 0,5 масс. %, не более примерно 0,3 масс. % или даже не более примерно 0,2 масс. % от общей массы тела. В других вариантах реализации изобретения тело может иметь содержание Р2О5 более примерно 0,1 масс. %, например, более примерно 0,2 масс. %, более примерно 0,5 масс. %, более примерно 0,7 масс. % или даже более примерно 0,9 масс. % от общей массы тела. Следует понимать, что содержание Р2О5 в масс. % от общей массы тела может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание P2O5 в масс. % от общей массы тела может иметь любое значение между любыми числовыми значениями в диапазоне от любых максимальных до минимальных значений, указанных выше.

В других вариантах реализации изобретения тело может иметь содержание V2O5 не более примерно 1 масс. %, не более примерно 0,9 масс. %, не более примерно 0,5 масс. %, не более примерно 0,3 масс. % или даже не более примерно 0,2 масс. % от общей массы тела.

В других вариантах реализации изобретения тело может иметь содержание Fe2O3 не более примерно 0,2 масс. %, не более примерно 0,1 масс. %, не более примерно 0,05 масс. %, не более примерно 0,01 масс. % или даже не более примерно 0,005 масс. % от общей массы тела. В других вариантах реализации изобретения тело может иметь содержание Fe2O3 более примерно 0,0025 масс. %, например, более примерно 0,005 масс. %, более примерно 0,01 масс. %, более примерно 0,05 масс. % или даже более примерно 0,1 масс. % от общей массы тела. Следует понимать, что содержание Fe2O3 в масс. % от общей массы тела может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание Fe2O3 в масс. % от общей массы тела может иметь любое значение между любыми числовыми значениями в диапазоне от любых максимальных до минимальных значений, указанных выше.

В других вариантах реализации изобретения тело может иметь содержание MnO не более примерно 0,2 масс. %, не более примерно 0,1 масс. %, не более примерно 0,05 масс. %, не более примерно 0,01 масс. % или даже не более примерно 0,005 масс. % от общей массы тела. В других вариантах реализации изобретения тело может иметь содержание MnO более примерно 0,0025 масс. %, например, более примерно 0,005 масс. %, более примерно 0,01 масс. %, более примерно 0,05 масс. % или даже более примерно 0,1 масс. % от общей массы тела. Следует понимать, что содержание MnO в масс. % от общей массы тела может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что содержание MnO в масс. % от общей массы тела может иметь любое значение между любыми числовыми значениями в диапазоне от любых максимальных до минимальных значений, указанных выше.

В других вариантах реализации изобретения цирконовые зерна в теле могут иметь средний размер зерен (D50) не более примерно 15 мкм, например, не более примерно 14 мкм, не более примерно 12 мкм, не более примерно 10 мкм, не более примерно 9 мкм, не более примерно 8 мкм, не более примерно 7 мкм, не более примерно 6 мкм, не более примерно 5 мкм, не более примерно 4 мкм, не более примерно 3 мкм или даже не более примерно 2 мкм. Дополнительно цирконовые зерна в теле могут иметь средний размер зерен (D50) более примерно 1 мкм, например, более примерно 2 мкм, более примерно 3 мкм, более примерно 4 мкм, более примерно 5 мкм, более примерно 6 мкм, более примерно 7 мкм, более примерно 8 мкм, более примерно 9 мкм, более примерно 10 мкм, более примерно 12 мкм или даже более примерно 14 мкм. Следует понимать, что цирконовые зерна в теле могут иметь средний размер зерен (D50), равный любому значению в пределах диапазона между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что цирконовые зерна в теле могут иметь средний размер зерен, равный любому значению в пределах диапазона между любыми числовыми значениями от максимальных до минимальных значений, указанных выше.

В других вариантах реализации изобретения распределение по размеру цирконовых зерен в теле можно регулировать так, чтобы цирконовые зерна в теле имели размер зерен D90 не более примерно 40 мкм, например, не более примерно 30 мкм, не более примерно 20 мкм, не более примерно 15 мкм или даже не более примерно 10 мкм. В других случаях цирконовые зерна в теле могут иметь размер зерен D90 более примерно 5 мкм, например, более примерно 10 мкм, более примерно 15 мкм, более примерно 20 мкм или даже более примерно 30 мкм. Следует понимать, что цирконовые зерна в теле могут иметь размер зерен D90, равный любому значению в пределах диапазона между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что цирконовые зерна в теле могут иметь размер зерен D90, равный любому значению в пределах диапазона между любыми числовыми значениями от максимальных до минимальных значений, указанных выше. Дополнительно следует понимать, что цирконовые зерна в теле могут иметь размер зерен D90, равный любому значению в пределах диапазона между любыми числовыми значениями от максимальных до минимальных значений, указанных выше.

В других вариантах реализации изобретения распределение по размеру цирконовых зерен в теле можно регулировать так, чтобы цирконовые зерна имели размер зерен D10 более примерно 0,2 мкм, например, более примерно 0,5 мкм, более примерно 0,8 мкм или даже более примерно 1,0 мкм. В других случаях цирконовые зерна в теле могут иметь размер зерен D10 не более примерно 1,1 мкм, например, не более примерно 1,0 мкм, не более примерно 0,8 мкм или даже не более примерно 0,5 мкм. Следует понимать, что цирконовые зерна в теле могут иметь размер зерен D10, равный любому значению в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что цирконовые зерна в теле могут иметь размер зерен D10, равный любому значению в пределах диапазона между любыми числовыми значениями от максимальных до минимальных значений, указанных выше.

Другой конкретный вариант реализации компонента, полученного так, как описано выше, может включать тело, содержащее цирконовые зерна и имеющее наружную часть и внутреннюю часть. Место сопряжения наружной части и внутренней части измеряется на глубине 5000 мкм от наружной поверхности тела. Тело может содержать межгранулярную фазу из свободного диоксида кремния, которая находится между цирконовыми зернами. Межгранулярная фаза из свободного диоксида кремния может содержать свободный диоксид кремния, при этом указанное тело имеет содержание свободного диоксида кремния не более чем примерно 2 масс. % от общей массы тела. Кроме того, наружная часть тела может иметь видимую пористость, измеренную в объемных процентах (Рор), а внутренняя часть тела может иметь видимую пористость, измеренную в объемных процентах (Pip).

Видимая пористость может быть измерена при помощи ASTM С20. В некоторых вариантах реализации изобретения Рор и Pip могут быть по существу одинаковыми. Например, Рор и Pip могут иметь разность не более примерно 25%, например, не более примерно 20%, не более примерно 15%, не более примерно 10%, не более примерно 5%, не более примерно 4%, не более примерно 3%или не более примерно 2% объема. В других вариантах реализации Рор и Pip могут иметь разность более примерно 1%, например, более примерно 2%, более примерно 3%, более примерно 4%, более примерно 5% или более примерно 9% объема. Следует понимать, что разность видимой пористости между Рор и Pip может быть любым значением в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать понимать, что разность видимой пористости между Рор и Pip может быть любым значением в диапазоне между любыми числовыми значениями от максимальных до минимальных значений, указанных выше.

Следует отметить, что тело может иметь определенное отношение видимой пористости наружной части тела (Рор) к видимой пористости внутренней части тела (Pip). Указанное отношение может быть выражено математически как Рор/Pip. Рор может представлять собой видимую пористость наружной части тела, измеренную в объемных процентах. Pip может представлять собой видимую пористость внутренней части тела, измеренную в объемных процентах. В некоторых вариантах реализации изобретения тело может иметь отношение видимой пористости Рор/Pip не более примерно 1,9, например, не более примерно 1,8, не более примерно 1,7, не более примерно 1,6, не более примерно 1,5, не более примерно 1,4, не более примерно 1,3, не более примерно 1,2 или даже не более примерно 1,1. В других вариантах реализации тело может иметь отношение видимой пористости Рор/Pip примерно 1. В других вариантах реализации тело может иметь отношение видимой пористости Рор/Pip более примерно 0,8, например, более примерно 0,85, более примерно 0,9 или даже более примерно 0,95. Следует понимать, что отношение пористости Рор/Pip может иметь любое значение в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что отношение пористости Рор/Pip может иметь любое значение между любыми числовыми значениями в диапазоне от максимальных до минимальных значений, указанных выше.

Другой конкретный вариант реализации компонента, полученного так, как описано в настоящем документе, может содержать тело, имеющее определенное содержание открытой пористости (ОР). Открытая пористость может быть определена как любая пористость, открытая и непрерывно доступная с поверхности тела компонента. Открытая пористость может быть измерена при помощи ASTM D4404. В некоторых вариантах реализации изобретения тело может иметь открытую пористость не более примерно 10 об. % от общего объема тела, например, не более примерно 9 об. %, не более примерно 8 об. %, не более примерно 7 об. %, не более примерно 6 об. %, не более примерно 5 об. %, не более примерно 4 об. %, не более примерно 3 об. %, не более примерно 2 об. %, не более примерно 1 об. %, не более примерно 0,5 об. % или даже не более примерно 0,1 об. %. В соответствии с другим вариантом реализации изобретения тело может иметь открытую пористость по меньшей мере примерно 0,001 об. % от общего объема тела, например, по меньшей мере примерно 0,01 об. %, по меньшей мере примерно 0,1 об. %, по меньшей мере примерно 0,5 об. %, по меньшей мере примерно 1 об. %, по меньшей мере примерно 2 об. %, по меньшей мере примерно 3 об. %, по меньшей мере примерно 4 об. %, по меньшей мере примерно 5 об. %, по меньшей мере примерно 6 об. %, по меньшей мере примерно 7 об. % или даже по меньшей мере примерно 8 об. % от общего объема тела. Следует понимать, что тело может иметь содержание открытой пористости, равное любому значению в диапазоне между любыми максимальными и минимальными значениями, указанными выше. Дополнительно следует понимать, что тело может иметь открытую пористость в диапазоне между любыми числовыми значениями от максимальных до минимальных значений, указанных выше.

Другой конкретный вариант реализации компонента, полученного так, как описано выше, может включать тело, содержащее цирконовые зерна и имеющее наружную часть и внутреннюю часть. Тело может содержать межгранулярную фазу из свободного диоксида кремния, которая находится между цирконовыми зернами. Межгранулярная фаза из свободного диоксида кремния может содержать свободный диоксид кремния, где указанное тело имеет содержание свободного диоксида кремния не более примерно 2 масс. % от общей массы тела. Кроме того, тело может иметь по меньшей мере одну характеристику, выбранную из группы, состоящей из 1) вязкости разрушения (K1c) более примерно 1,55 МПа.м-0.5, 2) условного предела прочности при изгибе (MoR) более примерно 60 МПа, 3) плотности более примерно 4,0 г/см3, 4) модуля упругости (МоЕ) более примерно 175 ГПа, 5) твердости по Виккерсу более примерно 6,0 ГПа и 6) любые их комбинации.