Настоящее изобретение относится к зернам для изготовления спеченного огнеупорного изделия, к шихте для изготовления спеченного огнеупорного изделия, к способу изготовления спеченного огнеупорного изделия и к спеченному огнеупорному изделию.

В контексте изобретения термин "огнеупорное изделие" относится, в частности, к огнеупорным изделиям с рабочей температурой выше 600°С и предпочтительно к огнеупорным изделиям, соответствующим стандарту DIN 51060:2006, то есть к материалам с огнеупорностью по пирометрическому конусу, превышающей SK17. Огнеупорность по пирометрическому конусу может быть определена, в частности, в соответствии со стандартом DIN EN 993-12:1997-06.

Термин "спеченное" в контексте изобретения означает, что огнеупорное изделие является керамическим огнеупорным изделием, то есть огнеупорным изделием, состоящим из зерен, спеченных друг с другом.

Согласно существующей практике, "шихта" представляет собой композицию из одного или более компонентов или сырьевых материалов, на основе которых спеченное огнеупорное изделие может быть получено путем температурной обработки, а именно, в частности, путем обжига, например в печи.

Обычным сырьем для изготовления спеченных огнеупорных изделий является, например, магнезитохромит. Как известно, магнезитохромит представляет собой сырьевой материал, включающий, в основном, оксиды металлов - оксид магния (MgO) и оксид хрома (Cr2O3), а также оксиды алюминия (Al2O3), железа (Fe2O3), кальция (СаО) и кремния (SiO2). Сырьевой материал в виде магнезитохромита используется, в частности, для изготовления спеченных огнеупорных магнезитохромитовых изделий. Такое изделие в виде спеченного огнеупорного магнезитохромитового продукта в отрасли называют, например, "магнезитохромитовым изделием" или "магнезитохромитовым кирпичом".

Хорошо известно, что спеченные огнеупорные изделия являются очень хрупкими. Эта хрупкость спеченных огнеупорных изделий проявляется в их низкой структурной упругости и соответственно высоком модуле упругости. Из-за такой низкой структурной упругости спеченные огнеупорные изделия являются очень чувствительными к термическим напряжениям. В частности, такие термические напряжения могут привести к термическому растрескиванию огнеупорных изделий.

В частности, спеченные огнеупорные изделия в виде вышеупомянутых магнезитохромитовых продуктов обычно имеют высокий модуль упругости, что может привести к термическому растрескиванию огнеупора, когда в этом изделии возникают термические напряжения. В частности, эти термические напряжения в магнезитохромитовых изделиях означают, что последние обычно имеют относительно низкую стойкость к термическому удару.

Поэтому в прошлом не было недостатка в попытках снизить модуль упругости спеченных огнеупорных изделий, в частности спеченных магнезитохромитовых огнеупорных изделий, чтобы придать им максимально возможную стойкость к термическому удару.

Одной из задач изобретения является получение сырьевого материала для изготовления спеченного огнеупорного изделия, с помощью которого можно снизить модуль упругости изделия и тем самым повысить стойкость последнего к термическому удару. В частности, одной из задач изобретения является получение такого сырьевого материала в виде зерен.

В частности, одной из задач изобретения является получение сырьевого материала для изготовления спеченного огнеупорного изделия в виде спеченного огнеупорного магнезитохромитового продукта, с помощью которого можно снизить модуль упругости изделия и тем самым повысить стойкость последнего к термическому удару.

Другой задачей изобретения является получение шихты для изготовления такого спеченного огнеупорного изделия, содержащей такой сырьевой материал.

Еще одной задачей изобретения является способ изготовления такого спеченного огнеупорного изделия.

Еще одной задачей изобретения является получение такого спеченного огнеупорного изделия с низким модулем упругости и, следовательно, повышенной стойкостью к термическому удару.

Согласно изобретению, получают сырьевой материал в виде зерен для изготовления спеченного огнеупорного изделия, причем упомянутые зерна содержат магнезитохромитовое ядро, поверхность которого имеет по меньшей мере частичное покрытие, содержащее оксид хрома, и которое представляет собой плавленое зерно.

Изобретение основано, в частности, на полученных неожиданных результатах, свидетельствующих о том, что модуль упругости спеченных огнеупорных изделий может быть снижен и, следовательно, повышена эластичность спеченных огнеупорных изделий, если шихта, используемая для изготовления этих изделий, содержит зерна, предлагаемые в изобретении, то есть зерна, включающие в себя магнезитохромитовое ядро, причем это магнезитохромитовое ядро имеет по меньшей мере частичное покрытие, содержащее оксид хрома (то есть Cr2O3).

В частности, в соответствии с изобретением было установлено, что модуль упругости спеченных огнеупорных изделий в виде спеченных огнеупорных магнезитохромитовых продуктов может быть существенно снижен и, следовательно, может быть повышена их стойкость к термическому удару, если для изготовления этих изделий используется шихта, содержащая зерна, предлагаемые в изобретении, то есть зерна, включающие в себя магнезитохромитовое ядро, имеющее по меньшей мере частичное покрытие, содержащее оксид хрома.

В этом смысле зерна, предлагаемые в изобретении, представляют собой сырьевой материал для изготовления спеченных огнеупорных изделий, в частности спеченных магнезитохромитовых огнеупорных изделий.

В контексте изобретения выражение "покрытие, содержащее оксид хрома" означает, что в химический состав этого покрытия входит оксид хрома (Cr2O3). При этом оксид хрома может быть как несвязанным, так и связанным, то есть присутствовать в покрытии, например, в минерально-связанной форме, например в виде пикрохромита. Покрытие, содержащее оксид хрома, может быть в виде одного компонента, например хромовой зелени, то есть почти чистого Cr2O3, или в виде смеси нескольких компонентов, например в виде смеси хромовой зелени и хромовой руды. Согласно изобретению, было установлено, что зерна, предлагаемые в изобретении, оказывают благоприятное воздействие в отношении снижения модуля упругости продукта, полученного с использованием зерен, уже в том случае, если покрытие содержит только небольшую долю оксида хрома. Однако, согласно изобретению, было также установлено, что благоприятный эффект зерен в этом отношении увеличивается с увеличением доли оксида хрома в покрытии. При этом особенно предпочтительным является покрытие, содержащее максимально возможную долю оксида хрома. В связи с этим может быть предусмотрено, что содержание оксида хрома в данном покрытии находится в диапазоне от 1 до 100 мас. %, более предпочтительно в диапазоне от 10 до 100 мас. %, еще более предпочтительно в диапазоне от 20 до 100 мас. %, еще более предпочтительно в диапазоне от 50 до 100 мас. %, еще более предпочтительно в диапазоне от 80 до 100 мас. % и еще более предпочтительно в диапазоне от 90 до 100 мас. %. Значения, указанные в процентах по массе, основаны на общей массе покрытия, содержащего оксид хрома. Химическое содержание оксида хрома определяется в соответствии со стандартом DIN EN ISO 12677:2013.

Хромоксидное покрытие в виде хромовой зелени оказалось особенно эффективным для снижения модуля упругости, поэтому покрытие, содержащее оксид хрома, предпочтительно находится в виде хромовой зелени или по меньшей мере включает в себя последнюю.

Кроме того, согласно изобретению, было установлено, что влияние покрытия, содержащего оксид хрома, на снижение модуля упругости является особенно эффективным, когда это покрытие присутствует в особенно мелкозернистой форме. Поэтому в особенно предпочтительном варианте осуществления изобретения предусмотрено, что покрытие, содержащее оксид хрома, представлено в виде порошка. Согласно предпочтительному варианту осуществления изобретения, по меньшей мере 50 мас. % покрытия, содержащего оксид хрома, имеет размер частиц менее 0,7 мкм. В еще более предпочтительном варианте по меньшей мере 90 мас. % покрытия, содержащего оксид хрома, может иметь размер частиц менее 1,2 мкм. Значения, указанные в процентах по массе, основаны на общей массе хромоксидного покрытия. Размер зерна определяется в соответствии со стандартом ASTM Е 1382-97 (повторно утвержден в 2004 году).

В соответствии с изобретением было установлено, что эффект снижения модуля упругости в случае зерен, предлагаемых в изобретении, возникает уже тогда, когда магнезитохромитовое ядро имеет покрытие, содержащее оксид хрома по меньшей мере частично, то есть по меньшей мере на отдельных участках поверхности этого ядра. Однако в соответствии с изобретением было установлено, что эффект снижения модуля упругости в случае этих зерен является наиболее выраженным, когда все магнезитохромитовое ядро имеет покрытие, содержащее оксид хрома. Поэтому в предпочтительном варианте осуществления изобретения предусмотрено, что вся поверхность магнезитохромитового ядра имеет покрытие, содержащее оксид хрома.

В соответствии с изобретением было установлено, что ядро зерен, предлагаемых в изобретении, может эффективно снижать модуль упругости, даже если хромоксидное покрытие является очень тонким и, например, имеет толщину всего несколько мкм. Однако особенно сильное снижение модуля упругости зерна демонстрируют начиная с толщины хромоксидного покрытия, составляющей по меньшей мере 10 мкм, так что хромоксидное покрытие предпочтительно имеет толщину по меньшей мере 10 мкм. Хромоксидное покрытие имеет толщину предпочтительно в диапазоне от 10 до 400 мкм, более предпочтительно в диапазоне от 70 до 200 мкм. Согласно изобретению, было установлено, что покрытие, содержащее оксид хрома такой толщины, обеспечивает наилучший эффект с точки зрения снижения модуля упругости изделия, изготовленного с использованием зерен.

Ядра зерен магнетитохромита, предлагаемых в изобретении, присутствуют в форме зерна или частицы.

В частности, ядро магнетитохромита может иметь форму зерна магнезитохромита, в частности форму зерна магнетитохромита, известного из уровня техники, в частности представлять собой, например, сырьевой материал для изготовления спеченных огнеупорных магнезитохромитовых изделий.

Согласно изобретению, был установлен удивительный факт, что зерна, предлагаемые в изобретении, демонстрируют наилучший эффект снижения модуля упругости изделия, изготовленного с использованием этих зерен, когда ядро магнезитохромита имеет форму плавленого магнезитохромитового зерна. В соответствии с настоящим изобретением предусмотрено, что магнезитохромитовое ядро представляет собой плавленое зерно. Как известно, плавленое зерно представляет собой зерно или частицу, полученную путем дробления охлажденного расплава для получения зерен.

Согласно изобретению, было установлено, что эффект снижения модуля упругости и, следовательно, эффект повышения эластичности в случае зерен, предлагаемых в изобретении, является особенно выраженным, когда ядро магнезитохромитового зерна имеет размер зерна, составляющий по меньшей мере 1 мм. Поэтому предпочтительно, чтобы магнезитохромитовое ядро имело размер зерна, составляющий по меньшей мере 1 мм. Согласно изобретению, может быть, в частности, предусмотрено, что по меньшей мере 50 мас. %, более предпочтительно по меньшей мере 80 мас. % зерен, предлагаемых в изобретении, имеет магнезитохромитовое ядро с размером зерна по меньшей мере 1 мм. Кроме того, может быть, в частности, предусмотрено, что по меньшей мере 50 мас. %, более предпочтительно по меньшей мере 80 мас. % зерен, предлагаемых в изобретении, имеет магнезитохромитовое ядро с размером зерна в диапазоне от 1 до 5 мм. Значения, указанные в процентах по массе, основаны на общей массе зерен. Размер зерен определяется в соответствии со стандартом DIN 66165-2:2016-08.

Химический состав магнезитохромитового ядра может соответствовать химическому составу магнезитохромитовых сырьевых материалов, известных из уровня техники. Магнезитохромитовые ядра имеют химический состав предпочтительно с долей MgO в диапазоне от 30 до 80 мас. %, более предпочтительно в диапазоне от 50 до 70 мас. %, и с долей Cr2O3 в диапазоне от 4 до 36 мас. %, более предпочтительно в диапазоне от 15 до 30 мас. %. Общее содержание MgO и Cr2O3 в ядре предпочтительно составляет по меньшей мере 70 мас. %, более предпочтительно по меньшей мере 75 мас. %, еще более предпочтительно по меньшей мере 80 мас. %. Химический остаток до 100 мас. % предпочтительно представляет собой один или более из оксидов Fe2O3, Al2O3, CaO, SiO2 и TiO2. Значения, указанные в процентах по массе, основаны на общей массе ядер зерен, предлагаемых в изобретении. Химический состав определяется в соответствии со стандартом DIN EN ISO 12677:2013.

Для улучшения адгезии хромоксидного покрытия к магнезитохромитовому ядру может быть предпочтительно предусмотрено, что хромоксидное покрытие содержит связующее. Хромоксидное покрытие предпочтительно содержит временное связующее, предпочтительно органическое связующее или воду. В предпочтительном варианте осуществления изобретения хромоксидное покрытие содержит органическое связующее в виде поливинилового спирта.

Объектом изобретения также является способ изготовления зерен, предлагаемых в изобретении, включающий следующие этапы:

- получение магнезитохромитовых зерен,

- получение компонента, содержащего оксид хрома,

- по меньшей мере частичное нанесение на поверхность магнезитохромитовых зерен компонента, содержащего оксид хрома.

Магнезитохромитовые зерна, предусмотренные в способе, предлагаемом в изобретении, могут иметь признаки, указанные в настоящем описании применительно к магнезитохромитовому ядру зерен, предлагаемых в изобретении. В этом смысле применительно к магнезитохромитовым зернам делается ссылка на указанные в настоящем описании признаки магнезитохромитового ядра зерен, предлагаемых в изобретении.

Компонент, содержащий оксид хрома, предусмотренный в способе, предлагаемом в изобретении, может иметь признаки, указанные в настоящем описании применительно к покрытию, содержащему оксид хрома, у зерен, предлагаемых в изобретении. В этом смысле применительно к компоненту, содержащему оксид хрома, делается ссылка на указанные в настоящем описании признаки покрытия, содержащего оксид хрома, у зерен, предлагаемых в изобретении.

Магнезитохромитовые зерна, предусмотренные в способе, предпочтительно покрывают компонентом, содержащим оксид хрома, таким образом, чтобы толщина получаемого покрытия соответствовала толщине покрытия, содержащего оксид хрома, у зерен, предлагаемых в изобретении. Магнезитохромитовые зерна и компонент, содержащий оксид хрома, предпочтительно смешивают в смесителе, предпочтительно в интенсивном смесителе. Магнезитохромитовые зерна, подлежащие покрытию, и компонент, содержащий оксид хрома, смешиваются друг с другом в течение такого периода времени, чтобы зерна были покрыты компонентом оксида хрома толщиной, соответствующей толщине покрытия, содержащего оксид хрома, у зерен, предлагаемых в изобретении.

Кроме того, для покрытия магнезитохромитовых зерен компонентом, содержащим оксид хрома, зерна и компонент, содержащий оксид хрома, предпочтительно смешивают со связующим, предпочтительно временным связующим, предпочтительно одним из вышеупомянутых временных связующих, то есть, в частности, органическим связующим или водой.

Массовая доля связующего может составлять, например, от 1 до 2 мас. %, исходя из общей массы смеси магнезитохромитовых зерен и компонента, содержащего оксид хрома.

Объектом изобретения также является шихта для изготовления спеченного огнеупорного изделия, содержащая зерна, предлагаемые в изобретении.

В частности, изобретение относится к шихте для изготовления спеченного магнезитохромитового огнеупорного продукта, например, так называемого магнезитохромитового огнеупорного изделия или магнезитохромитового огнеупорного кирпича.

Как упоминалось выше, в соответствии с изобретением было установлено, что спеченное огнеупорное изделие, полученное из шихты, предлагаемой в изобретении, в частности спеченное магнезитохромитовое огнеупорное изделие, имеет особенно низкий модуль упругости и поэтому, в частности, очень хорошую стойкость к термическому удару. В соответствии с изобретением было установлено, что модуль упругости такого изделия может быть снижен уже в том случае, если шихта, на основе которой получено изделие, содержит по меньшей мере 1 мас. % зерен, предлагаемых в изобретении. В соответствии с изобретением может быть поэтому предусмотрено, что шихта содержит по меньшей мере 1 мас. % зерен, предлагаемых в изобретении. Особенно сильное снижение модуля упругости в изделии было обнаружено, если шихта, на основе которой получено изделие, содержит по меньшей мере 10 мас. % зерен, предлагаемых в изобретении. В соответствии с изобретением также может быть предусмотрено, что шихта, предлагаемая в изобретении, состоит только из зерен, предлагаемых в изобретении. Кроме того, в соответствии с изобретением было установлено, что изделия, полученные из шихты, предлагаемой в изобретении, имеют особенно низкий модуль упругости, если шихта, на основе которой изготовлено изделие, содержит долю зерен, предлагаемых в изобретении, в диапазоне от 20 до 50 мас. %. При этом в предпочтительном варианте осуществления изобретения может быть предусмотрено, что шихта, предлагаемая в изобретении, содержит долю зерен, предлагаемых в изобретении, в диапазоне от 10 до 100 мас. %, более предпочтительно в диапазоне от 10 до 90 мас. %, еще более предпочтительно в диапазоне от 10 до 50 мас. % и еще более предпочтительно в диапазоне от 20 до 50 мас. %. Значения, указанные в процентах по массе, основаны на общей массе шихты.

Шихта, предлагаемая в изобретении, может содержать огнеупорный материал в дополнение к зернам, предлагаемым в изобретении. Этот огнеупорный материал в принципе может представлять собой любой огнеупорный материал, который используется для изготовления спеченного огнеупорного изделия. Огнеупорный материал может содержать один или несколько огнеупорных компонентов или сырьевых материалов, соответствующих уровню техники, в частности, один или несколько компонентов, используемых для изготовления спеченного огнеупорного изделия.

В частности, огнеупорный материал предпочтительно представляет собой огнеупорный материал, который используется, согласно уровню техники, для получения спеченного огнеупорного продукта в виде спеченного магнезитохромитового огнеупорного изделия. Согласно предпочтительному варианту осуществления изобретения, при этом предусматривается, что огнеупорный материал шихты, предлагаемой в изобретении, содержит магнезитохромит. Магнезитохромит является особенно предпочтительным в виде по меньшей мере одного из следующих сырьевых материалов: спеченный магнезитохромит (то есть, в частности, спеченные магнезитохромитовые зерна) или плавленый магнезитохромит (то есть, в частности, плавленые магнезитохромитовые зерна). Огнеупорный материал в виде магнезитохромитовых зерен является особенно предпочтительным в виде плавленых магнезитохромитовых зерен. Кроме того, может быть предусмотрено, что огнеупорный материал шихты, предлагаемой в изобретении, содержит по меньшей мере один из следующих компонентов в дополнение к магнезитохромиту: хромит или магнезит. Известно, что хромит и магнезит также образуют магнезитохромит друг с другом и с магнезитохромитом во время обжига, так что огнеупорный материал шихты, предлагаемой в изобретении, может также содержать по меньшей мере один из этих компонентов в дополнение к зернам, предлагаемым в изобретении, и магнезитохромиту. В основном, огнеупорный материал предпочтительно представляет собой огнеупорный материал для изготовления спеченного огнеупорного магнезитохромитового изделия. При этом огнеупорный материал предпочтительно представляет собой спекаемый материал, в частности в виде зерен.

Шихта, предлагаемая в изобретении, содержит зерна, предлагаемые в изобретении, в вышеупомянутой массовой доле, причем остаток до 100 мас. % представляет собой огнеупорный материал. При этом шихта, предлагаемая в изобретении, может содержать долю огнеупорного материала в диапазоне от 0 до 99 мас. %, предпочтительно в диапазоне от 0 до 90 мас. %, более предпочтительно в диапазоне от 10 до 90 мас. %, еще более предпочтительно в диапазоне от 50 до 90 мас. % и еще более предпочтительно в диапазоне от 50 до 80 мас. %. Значения, указанные в процентах по массе, основаны на общей массе шихты.

Огнеупорный материал шихты, предлагаемой в изобретении, предпочтительно содержит долю магнезитохромита в диапазоне от 70 до 100 мас. %, особенно предпочтительно в диапазоне от 70 до 90 мас. %. Кроме того, огнеупорный материал шихты, предлагаемой в изобретении, предпочтительно содержит долю хромита в диапазоне от 0 до 15 мас. %, более предпочтительно в диапазоне от 5 до 15 мас. %. Огнеупорный материал шихты, предлагаемой в изобретении, предпочтительно содержит, далее, долю магнезита в диапазоне от 0 до 15 мас. %, более предпочтительно в диапазоне от 5 до 15 мас. %. Значения, указанные в процентах по массе, основаны на общей массе огнеупорного материала.

Огнеупорный материал шихты, предлагаемой в изобретении, предпочтительно имеет малый размер зерен. Согласно предпочтительному варианту осуществления изобретения, медианный размер зерен огнеупорного материала меньше медианного размера зерен, предлагаемых в изобретении.

Согласно предпочтительному варианту осуществления изобретения, в шихте, предлагаемой в изобретении, количество в процентах по массе зерен огнеупорного материала, имеющих размер менее 1 мм, превышает количество в процентах по массе зерен, предлагаемых в изобретении и имеющих размер менее 1 мм. Значения, указанные в процентах по массе, основаны на общей массе шихты. Размер зерна определяется в соответствии со стандартом DIN 66165-2:2016-08.

Согласно предпочтительному варианту осуществления изобретения, предусмотренный огнеупорный материал содержит 90 мас. %, а согласно одному из вариантов осуществления изобретения и 100 мас. % зерен размером не более 5 мм, более предпочтительно размером не более 4 мм и еще более предпочтительно размером не более 3 мм. Значения, указанные в процентах по массе, основаны на общей массе огнеупорного материала. Размер зерна определяется в соответствии со стандартом DIN 66165-2:2016-08.

Объектом изобретения также является способ изготовления спеченного огнеупорного изделия, включающий следующие этапы:

- получение шихты, предлагаемой в изобретении,

- обжиг шихты для получения спеченного огнеупорного изделия. Признаки данного способа могут быть модифицированы в соответствии с изложенным в настоящем описании. Способ может включать один или несколько дополнительных признаков в соответствии с изложенным в настоящем описании. Кроме того, все признаки способа, указанные в настоящем описании, можно комбинировать друг с другом как по отдельности, так и совместно.

Шихту, предлагаемую в изобретении и предназначенную для реализации способа, предлагаемого в изобретении, предпочтительно перемешивают перед обжигом, предпочтительно в смесителе, особенно предпочтительно в смесителе принудительного действия. Во время перемешивания в шихту может быть добавлено связующее, в частности органическое связующее, особенно временное органическое связующее. При этом временные связующие, известные из уровня техники, могут быть использованы, в частности, для связывания шихты, предназначенной для изготовления спеченного огнеупорного изделия. Например, шихта может быть смешана с временным связующим, например органическим связующим, например лигносульфонатом. Шихту предпочтительно смешивают со связующим, доля которого находится в диапазоне от 2 до 4 мас. %, исходя из общей массы шихты без связующего.

Затем перемешанная и смешанная со связующим шихта может быть подвергнута формованию, предпочтительно путем прессования, предпочтительно при давлении в диапазоне 80-200 МПа. Например, шихта может быть спрессована в форму необожженного тела в виде так называемой сырцовой заготовки.

Затем сформованная шихта может быть подвергнута обжигу таким образом, чтобы компоненты шихты, в частности зерна, предлагаемые в изобретении, и компоненты огнеупорного материала, спекались вместе, образуя спеченный огнеупорный продукт. При этом обжиг представляет собой так называемый керамический обжиг, в результате которого из шихты образуется спеченное, то есть керамическое, огнеупорное изделие. Температура и продолжительность обжига выбираются специалистом таким образом, чтобы в результате обжига из шихты получилось спеченное огнеупорное изделие. Соответствующие условия обжига могут быть легко установлены специалистом. Согласно изобретению, температура обжига может быть предусмотрена в диапазоне от 1700 до 1800°С. Кроме того, согласно изобретению, при вышеуказанном диапазоне температур время обжига может предпочтительно находиться в диапазоне от 6 до 10 часов.

Согласно изобретению, было установлено, что содержащее оксид хрома покрытие на зернах, предлагаемых в изобретении, реагирует, по меньшей мере частично, во время обжига с MgO шихты с образованием пикрохромита (MgO-Cr2O3 или MgCr2O4). Таким образом, спеченный огнеупорный продукт, полученный с помощью способа, предлагаемого в изобретении, содержит зерна магнезитохромита, окруженные, по меньшей мере частично, оболочкой из пикрохромита. Эти магнезитохромитовые зерна формируются из магнезитохромитового ядра зерен, предлагаемых в изобретении, а оболочка, содержащая пикрохромит, образуется в результате реакции содержащего оксид хрома покрытия на зернах, предлагаемых в изобретении, с MgO в шихте. Источником этого MgO, с которым покрытие, содержащее оксид хрома, реагирует с образованием пикрохромита, являются компоненты шихты, а именно, в частности, магнезитохромитовые зерна, предлагаемые в изобретении, или огнеупорный материал шихты.

Объектом изобретения также является спеченное огнеупорное изделие, обладающее следующими признаками:

- данное изделие содержит зерна магнезитохромита,

- по меньшей мере некоторые зерна магнезитохромита по меньшей мере частично окружены оболочкой, содержащей пикрохромит.

Спеченное огнеупорное изделие, предлагаемое в изобретении, может представлять собой, в частности, изделие, полученное с помощью способа, предлагаемого в изобретении, или способ, предлагаемый в изобретении, может служить, в частности, для получения изделия, предлагаемого в изобретении.

Окруженные пикрохромитсодержащей оболочкой магнезитохромитовые зерна изделия, предлагаемого в изобретении, могут быть окружены этой оболочкой по меньшей мере частично, то есть по меньшей мере на отдельных участках, но предпочтительно полностью. Магнезитохромитовые зерна могут быть внедрены подобно ядру в оболочку, содержащую пикрохромит.

Согласно особенно предпочтительному варианту осуществления изобретения, пикрохромитсодержащая оболочка окружает магнезитохромитовые зерна, будучи по меньшей мере частично отделенной от этих зерен. Другими словами, между зернами магнезитохромита и оболочкой может быть предусмотрен по меньшей мере частичный разрыв, то есть зазор. Согласно изобретению, был установлен удивительный факт, что спеченное огнеупорное изделие, предлагаемое в изобретении, в этом случае имеет особенно низкий модуль упругости и, следовательно, очень хорошую стойкость к термическому удару. В соответствии с изобретением было установлено, что спеченное огнеупорное изделие, предлагаемое в изобретении, имеет особенно низкий модуль упругости, если между магнезитохромитовым зерном и пикрохромитсодержащей оболочкой, окружающей это зерно, образуется пористый слой. Авторы изобретения полагают, что этот пористый слой представляет собой своего рода "упругий буфер" между магнезитохромитовым зерном и пикрохромитсодержащей оболочкой, что обеспечивает изделию, предлагаемому в изобретении, особенно низкий модуль упругости.

Магнезитохромитовые зерна спеченного огнеупорного изделия, предлагаемого в изобретении, предпочтительно могут иметь характеристики магнезитохромитовых зерен, предлагаемых в изобретении и представленных в настоящем описании, в частности их химический состав и размер зерен. В этом случае в отношении магнезитохромитовых зерен делается ссылка на приведенные в настоящем описании характеристики магнезитохромитовых ядер зерен, предлагаемых в изобретении.

Спеченное огнеупорное изделие, предлагаемое в изобретении, может, конечно, также включать помимо магнезитохромитовых зерен, окруженных пикрохромитсодержащей оболочкой, другие магнезитохромитовые зерна, которые не окружены такой оболочкой.

Спеченное огнеупорное изделие, предлагаемое в изобретении, предпочтительно содержит долю зерен магнезитохромита, окруженных пикрохромитсодержащей оболочкой, в диапазоне от 1 до 100 мас. %, более предпочтительно в диапазоне от 10 до 100 мас. %, особенно предпочтительно в диапазоне от 10 до 90 мас. %, еще более предпочтительно в диапазоне от 10 до 50 мас. % и еще более предпочтительно в диапазоне от 20 до 50 мас. %. Значения, указанные в процентах по массе, основаны на общей массе спеченного огнеупорного изделия.

Пикрохромитсодержащая оболочка предпочтительно имеет толщину в диапазоне от 10 до 400 мкм, более предпочтительно в диапазоне от 70 до 200 мкм.

Помимо зерен магнезитохромита, имеющих пикрохромитсодержащую оболочку, спеченное огнеупорное изделие, предлагаемое в изобретении, может содержать другие огнеупорные материалы, в частности спеченный огнеупорный материал. Этот спеченный огнеупорный материал может быть, в частности, сформирован из огнеупорного материала шихты, предлагаемой в изобретении.

Заключенные в пикрохромитсодержащую оболочку зерна магнезитохромита спеченного огнеупорного изделия, предлагаемого в изобретении, могут быть предпочтительно внедрены в спеченную матрицу, в частности в спеченную матрицу, сформированную из такого огнеупорного материала.

В частности, согласно изобретению, зерна магнезитохромита, окруженные пикрохромитсодержащей оболочкой, могут быть внедрены в спеченную матрицу на основе магнезитохромита.

В дополнение к предлагаемым в изобретении зернам магнезитохромита, окруженным пикрохромитсодержащей оболочкой, спеченное огнеупорное изделие, предлагаемое в изобретении, предпочтительно может содержать огнеупорный материал, в частности долю спеченного огнеупорного материала в диапазоне от 10 до 90 мас. %, более предпочтительно в диапазоне от 50 до 90 мас. % и еще более предпочтительно в диапазоне от 50 до 80 мас. %. Значения, указанные в процентах по массе, основаны на общей массе спеченного огнеупорного изделия.

Согласно особенно предпочтительному варианту осуществления изобретения, спеченное огнеупорное изделие, предлагаемое в изобретении, представляет собой спеченное магнезитохромитовое огнеупорное изделие.

Спеченное огнеупорное изделие, предлагаемое в изобретении, предпочтительно имеет химический состав с долей MgO в диапазоне от 30 до 80 мас. %, особенно предпочтительно в диапазоне от 50 до 70 мас. %, и с долей Cr2O3 в диапазоне от 4 до 36 мас. %, особенно предпочтительно в диапазоне от 15 до 30 мас. %. Значения, указанные в процентах по массе, основаны на общей массе спеченного огнеупорного изделия. Химический состав определяется в соответствии со стандартом DIN EN ISO 12677:2013.

Общее химическое содержание MgO и Cr2O3 в изделии, предлагаемом в изобретении, предпочтительно составляет по меньшей мере 70 мас. %, более предпочтительно по меньшей мере 75 мас. %, еще более предпочтительно по меньшей мере 80 мас. %. Помимо MgO и Cr2O3, изделие, предлагаемое в изобретении, может содержать остаток до 100 мас. % в виде одного или более из следующих оксидов: Fe2O3, Al2O3, CaO, SiO2 и TiO2. Общая масса этих оксидов может предпочтительно находиться в диапазоне от 10 до 30 мас. %. Согласно одному варианту осуществления изобретения, в химическом составе изделия предусмотрено содержание Fe2O3 в диапазоне от 5 до 15 мас. %. Согласно одному варианту осуществления изобретения, в химическом составе изделия предусмотрено содержание Al2O3 в диапазоне от 2 до 8 мас. %. Согласно одному варианту осуществления изобретения, в химическом составе изделия предусмотрено содержание СаО менее 2 мас. %, SiO2 менее 2 мас. % и TiO2 менее 1 мас. %. Значения, указанные в процентах по массе, основаны на общей массе спеченного огнеупорного изделия. Химический состав определяется в соответствии со стандартом DIN EN ISO 12677:2013.

В то же время спеченное огнеупорное изделие, предлагаемое в изобретении, характеризуется высокой коррозионной стойкостью. Это является весьма удивительным с учетом хорошо известного факта, что спеченные огнеупорные изделия обычно имеют либо низкий модуль упругости и одновременно низкую коррозионную стойкость, либо высокий модуль упругости и одновременно высокую коррозионную стойкость. Высокая коррозионная стойкость спеченного огнеупорного изделия, предлагаемого в изобретении, обсуждается также в приведенном ниже примере осуществления изобретения.

Спеченное огнеупорное изделие, предлагаемое в изобретении, предпочтительно используется в черной металлургии, например во внепечном рафинировании стали или в вакууматоре РГ, и в цветной металлургии. Другие признаки изобретения следуют из формулы изобретения и представленных ниже примеров осуществления изобретения.

Все примеры осуществления изобретения могут быть объединены друг с другом по отдельности или в комбинации.

В приведенных ниже примере осуществления изобретения и сравнительных примерах химический состав определяется согласно стандарту DIN EN ISO 12677:2013, размер зерна определяется согласно стандарту DIN 66165-2:2016-08, размер зерна хромоксидного покрытия определяется согласно стандарту ASTM Е 1382- 97 (повторно утвержден в 2004 году), а модуль упругости - согласно стандарту DIN EN 843-2:2007-03.

Пример осуществления изобретения

Пример способа получения зерен, предлагаемых в изобретении:

Были получены зерна магнезитохромита с размером зерна в диапазоне от 2 до 4 мм.

Зерна магнезитохромита представляли собой плавленые зерна. Зерна магнезитохромита имели следующий химический состав, основанный на общей массе этих зерен:

MgO - 56,5 мас. %

Cr2O3 - 21,0 мас. %

Fe2O3 - 13,0 мас. %

Al2O3 - 7,5 мас. %

CaO - 0,8 мас. %

SiO2 - 0,8 мас. %

Прочие - 0,4 мас. %

Для нанесения покрытия на вышеупомянутые магнезитохромитовые зерна был подготовлен порошок, содержащий оксид хрома в виде хромовой зелени. Порошок хромовой зелени имел следующий химический состав, основанный на общей массе этого порошка:

Cr2O3 - 99,5 мас. %

Na2O - 0,4 мас. %

Прочие - 0,1 мас. %

Размер зерна для 90 мас. % порошка хромовой зелени составлял менее 1,2 мкм, для 50 мас. % - менее 0,7 мкм и для 10 мас. % - менее 0,4 мкм, в каждом случае исходя из общей массы этого порошка.

Магнезитохромитовые зерна помещали в смеситель и запускали последний. Затем к магнезитохромитовым зернам в смесителе добавляли связующее в количестве 1,5 мас. %, исходя из общей массы магнезитохромитовых зерен без связующего. Связующее состояло из водного раствора поливинилового спирта.

После этого медленно добавляли порошок хромовой зелени к магнезитохромитовым зернам, приготовленным со связующим в смесителе. В результате из порошка хромовой зелени на магнезитохромитовых зернах формировалось зеленое хромоксидное покрытие. Добавление порошка хромовой зелени в смеситель продолжали до тех пор, пока этот порошок не образовывал на магнезитохромитовых зернах покрытие толщиной около 70-200 мкм.

Пример зерен с покрытием

Описанный выше пример способа получения зерен с покрытием позволил получить магнезитохромитовые зерна, вся поверхность которых содержала покрытие из хромовой зелени.

Эти полученные зерна с покрытием воплощают собой реализацию одного из примерных вариантов осуществления изобретения, в котором магнезитохромитовое зерно представляет собой ядро, а покрытие хромоксидсодержащее покрытие зерен, предлагаемых в изобретении.

Пример шихты

Шихта, полученная согласно одному из примерных вариантов осуществления изобретения, содержала зерна с покрытием, соответствующие приведенному выше примерному варианту.

Эти зерна с покрытием смешивали с огнеупорным материалом и связующим для получения шихты.

Огнеупорный материал шихты состоял из плавленых магнезитохромитовых зерен, спеченных зерен магнезита и зерен хромита.

Связующее представляло собой временное органическое связующее в виде лигносульфоната.

Для получения шихты зерна с покрытием и огнеупорный материал помещали в смеситель в следующих долях по массе (в каждом случае относительно общей массы шихты):

Зерна с покрытием: 36 мас. %

Огнеупорный материал:

Плавленые магнезитохромитовые зерна менее 2,0 мм: 51 мас. %

Зерна хромита менее 2,0 мм: 7 мас. %

Спеченные зерна магнезита (мелкая фракция из шаровой мельницы): 6 мас. %

Затем в шихту добавляли связующее в доле 2,8 мас. %, исходя из шихты без связующего.

После этого компоненты смешивали в смесителе для образования шихты.

Пример способа изготовления спеченного огнеупорного изделия

Полученную после смешивания шихту извлекали из смесителя и прессовали в прессе при давлении 150 МПа. В результате этого получали сырцовую заготовку.

Затем эту сырцовую заготовку, то есть спрессованную шихту, обжигали при температуре 1730°С в течение 8 часов.

Во время обжига компоненты шихты спекались вместе, образуя спеченный, то есть керамический, огнеупорный продукт в виде спеченного огнеупорного магнезитохромитового изделия.

Кроме того, во время обжига зеленое хромоксидное покрытие зерен вступало в реакцию in situ с магнезитом шихты (то есть магнезитом из магнезитохромитового ядра, а также магнезитом из плавленых магнезитохромитовых зерен и спеченным магнезитом огнеупорного материала) с образованием пикрохромита. Этот пикрохромит образовывал оболочку, которая полностью окружала магнезитохромитовые зерна с покрытием, то есть ядро магнезитохромита покрытых зерен. После обжига продукт приобретал форму спеченного огнеупорного изделия, предлагаемого в изобретении.

В этом продукте вышеупомянутые зерна с покрытием, имеющие ядро из магнезитохромитовых зерен, полностью окруженное оболочкой из пикрохромита, были внедрены в спеченную матрицу, которая была образована спеченными компонентами огнеупорного материала.

Было установлено, что продукт имел следующий химический состав, соответствующий химическому составу шихты (значения, указанные в процентах по массе, основаны на общей массе продукта):

MgO - 59,6 мас. %

Cr2O3 - 23,7 мас. %

Fe2O3 - 9,6 мас. %

Al2O3 - 5,3 мас. %

СаО - 0,87 мас. %

SiO2 - 0,68 мас. %

TiO2 - 0,16 мас. %

Потери при прокаливании (ППП): 0,09 мас. %

Определение модуля упругости

Модуль упругости продукта был определен в соответствии со стандартом DIN EN 843-2:2007-03.

Из продукта были изготовлены призмы размером 15×20×120 мм, которые использовались для измерения.

В результате было установлено, что модуль упругости составляет всего лишь 3437 Н/мм2.

Иллюстрация

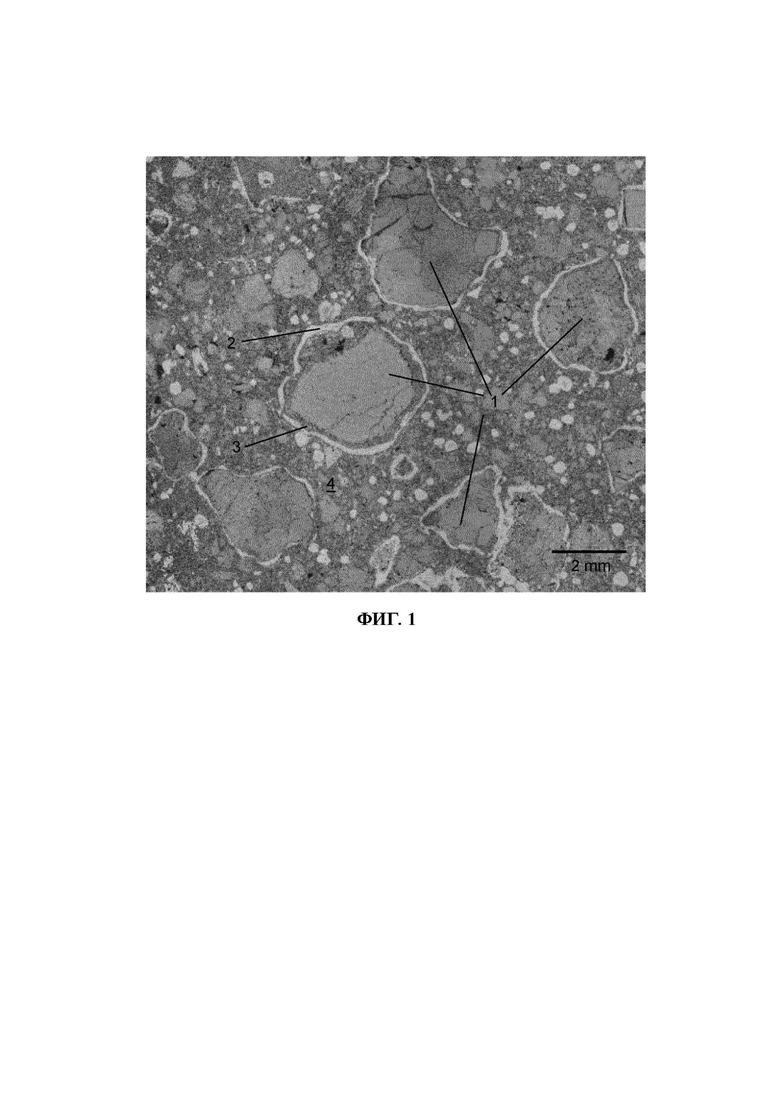

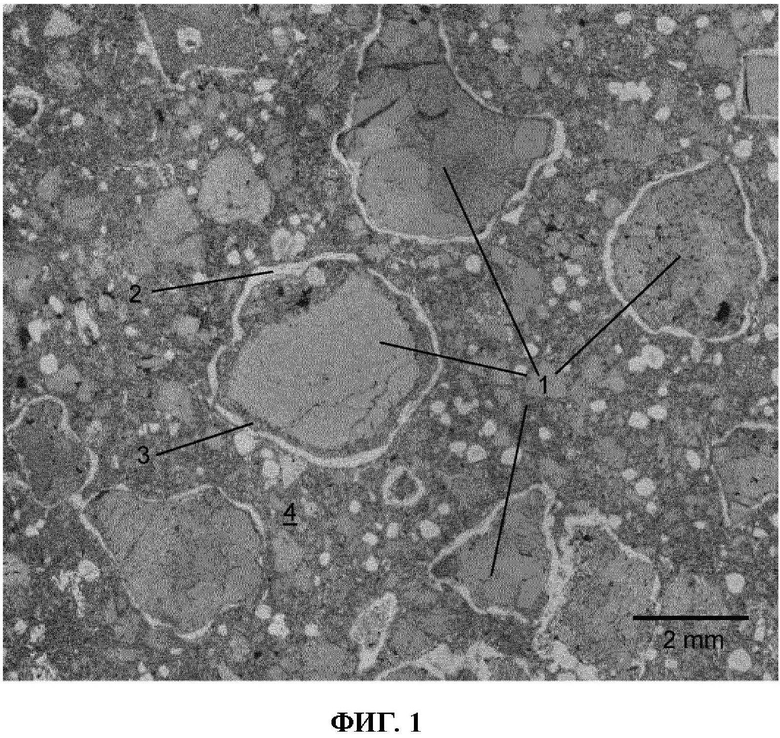

С целью иллюстрации микроструктуры продукта была выполнена микрофотография его среза.

Эта фотография приведена на фиг. 1.

Черная полоска в правом нижнем углу фиг. 1 соответствует длине 2 мм.

На фиг. 1 показано множество зерен 1 магнезитохромита, некоторые из которых окружены оболочкой 2, содержащей пикрохромит (отмечено только для одного зерна 1).

Оболочка 2, окружающая соответствующее зерно 1, по меньшей мере частично отделена него. В зазоре между зерном 1 и оболочкой 2 образуется высокопористый слой 3.

Зерна 1 с оболочкой 2 внедрены в спеченную матрицу 4, образованную спеченными компонентами огнеупорного материала.

Сравнительные примеры

Сравнительный пример 1:

В целях сравнения был получен в соответствии с приведенным выше примерным вариантом осуществления изобретения спеченный огнеупорный продукт, отличавшийся от полученного в этом примерном варианте только тем, что зерна с покрытием, соответствующие этому примерному варианту, были заменены на зерна плавленого магнезитохромита, причем эти зерна плавленого магнезитохромита были идентичны зернам плавленого магнезитохромита, соответствующим ядру зерен с покрытием.

Было установлено, что продукт имел следующий химический состав (значения, указанные в процентах по массе, основаны на общей массе продукта):

MgO - 59,6 мас. %

Cr2O3 - 19,8 мас. %

Fe2O3 - 11,5 мас. %

Al2O3 - 6,9 мас. %

СаО - 0,82 мас. %

SiO2 - 0,80 мас. %

TiO2 - 0,24 мас. %

ППП - 0,34 мас. %

Модуль упругости продукта был измерен как описано выше в примерном варианте осуществления изобретения и составил 8190 Н/мм2. Соответственно, модуль упругости спеченного огнеупорного продукта, который был получен не в соответствии с изобретением, был намного выше, чем у продукта, который был получен в соответствии с настоящим изобретением в примерном варианте его осуществления.

Сравнительный пример 2:

В целях сравнения был получен в соответствии с приведенным выше примерным вариантом осуществления изобретения еще один спеченный огнеупорный продукт, отличавшийся от полученного в этом примерном варианте только тем, что зерна с покрытием, соответствующие этому примерному варианту, были заменены на зерна плавленого магнезитохромита, причем эти зерна плавленого магнезитохромита были идентичны зернам плавленого магнезитохромита, соответствующим ядру зерен с покрытием. Кроме того, этот спеченный огнеупорный продукт, полученный в сравнительном примере 2, содержал хромовую зелень в количестве, соответствующем примерному варианту 1 осуществления изобретения. Однако продукт содержал эту хромовую зелень не в виде покрытия, а в качестве компонента, который добавляли в шихту при смешивании компонентов для получения последней. Это было сделано, в частности, для того, чтобы определить, зависят ли коррозионные свойства спеченного огнеупорного изделия, полученного из шихты, от того, присутствует ли в шихте оксид хрома в виде покрытия на магнезитохромитовом ядре или в виде порошка, распределенного по всей шихте.

Испытание на коррозию

Для определения коррозионной стойкости спеченных огнеупорных изделий в соответствии с примерным вариантом осуществления изобретения и сравнительными примерами 1 и 2 было проведено коррозионное испытание в индукционной печи, включающее погружение образцов в расплав.

Для этого спеченные огнеупорные изделия, соответствующие примерному варианту осуществления изобретения и сравнительным примерам 1 и 2, были выполнены в виде стержней с прямоугольным поперечным сечением и длиной по кромке 20×25 мм. Эти стержни подвешивали в тигле, расположенном в индукционной печи, после чего тигель заполняли коррозионноактивным порошком, который по своему химическому составу соответствовал шлаку цветных металлов. Порошок имел следующий химический состав (значения, указанные в процентах по массе, основаны на общей массе порошка):

MgO - 1,0 мас. %

Al2O3 - 3,4 мас. %

SiO2 - 27,7 мас. %

СаО - 1,3 мас. %

Cr2O3 - 0,3 мас. %

Fe2O3 - 41,1 мас. %

Na2O - 0,5 мас. %

SO3 - 1,1 мас. %

CuO - 5,2 мас. %

PbO - 7,4 мас. %

SnO2 - 1,4 мас. %

ZnO - 8,1 мас. %

TiO2 - 0,1 мас. %

Прочие - 1,4 мас. %

Затем порошок плавили в упомянутом тигле при температуре 1400°С и оставляли стержни в расплаве, образовавшемся из порошка, на 7 часов. В течение этого времени стержни вращались вокруг своей продольной оси со скоростью 9 об/мин.

После этого стержни извлекали из расплава и охлаждали.

На всех стержнях была обнаружена коррозия, вызванная расплавом.

Для количественной оценки степени коррозии определяли минимальную остаточную толщину стержня вдоль его продольной кромки, имеющей длину 25 мм.

Упомянутая минимальная остаточная толщина стержня была соответственно следующей:

Таким образом, стержень, изготовленный из спеченного огнеупорного продукта в соответствии с примерным вариантом осуществления изобретения, показал значительно меньшую коррозию, чем стержни, изготовленные из спеченного огнеупорного продукта в соответствии со сравнительными примерами 1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Хромитопериклазовый огнеупор | 2016 |

|

RU2634140C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО ИЗДЕЛИЯ, СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО ИЗДЕЛИЯ, ОГНЕУПОРНОЕ ИЗДЕЛИЕ, А ТАКЖЕ ПРИМЕНЕНИЕ СИНТЕТИЧЕСКОГО СЫРЬЕВОГО МАТЕРИАЛА | 2018 |

|

RU2767841C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ИЗ ОКСИДА ХРОМА | 1999 |

|

RU2172726C1 |

| ОГНЕУПОРЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2712870C2 |

| ОГНЕУПОРЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2693110C2 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2019 |

|

RU2708926C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА | 2009 |

|

RU2478874C2 |

| ОГНЕУПОРНАЯ КЕРАМИЧЕСКАЯ ШИХТА И ОБРАЗОВАННЫЙ ИЗ НЕЕ КИРПИЧ | 2013 |

|

RU2585332C1 |

| Способ получения пористой спеченной магнезии, шихты для получения грубокерамического огнеупорного изделия с зернистым материалом из спеченной магнезии, изделия такого рода, а также способы их получения, футеровки промышленной печи и промышленная печь | 2018 |

|

RU2752414C2 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

Изобретение относится к производству огнеупорных изделий с использованием сырья в виде магнезитохромитовых зерен. Зерна для изготовления спеченного огнеупорного изделия содержат плавленое магнезитохромитовое ядро, причем поверхность упомянутого магнезитохромитового ядра имеет по меньшей мере частичное покрытие, содержащее оксид хрома толщиной по меньшей мере 10 мкм. Огнеупорное спеченное изделие содержит 30-80 мас.% MgO и 4-36 мас.% Cr2O3, при этом оно содержит магнезитохромитовые зёрна и по меньшей мере некоторые из этих зерен окружены оболочкой, содержащей пикрохромит. Технический результат – повышение коррозионной стойкости, уменьшение модуля упругости огнеупорных изделий, обеспечивающее улучшение их стойкости к термическому удару. 4 н. и 7 з.п. ф-лы, 1 ил., 5 пр.

1. Сырьевой материал в виде зерен для изготовления спеченного огнеупорного изделия, содержащих магнезитохромитовое ядро, поверхность которого имеет по меньшей мере частичное покрытие, содержащее оксид хрома в виде хромовой зелени или смеси хромовой зелени или хромовой руды, при этом магнезитохромитовое ядро представляет собой плавленое зерно, а покрытие, содержащее оксид хрома, имеет толщину по меньшей мере 10 мкм.

2. Сырьевой материал по п. 1, в котором упомянутое покрытие, содержащее оксид хрома, представляет собой хромовую зелень.

3. Сырьевой материал по любому из предыдущих пунктов, в котором покрытие, содержащее оксид хрома, присутствует в виде порошка.

4. Сырьевой материал по любому из предыдущих пунктов, в котором покрытие, содержащее оксид хрома, имеет толщину в диапазоне от 10 до 400 мкм.

5. Шихта для изготовления спеченного огнеупорного изделия, содержащая сырьевой материал по любому из пп. 1-4 в количестве 20-50 мас.% относительно общей массы шихты.

6. Шихта по п. 5, предназначенная для изготовления спеченного огнеупорного магнезитохромитового изделия.

7. Шихта по п. 5 или 6, дополнительно включающая в себя огнеупорный материал, содержащий магнезитохромитовые зерна.

8. Способ изготовления спеченного огнеупорного изделия, включающий следующие стадии:

получение шихты по меньшей мере по одному из пп. 5-7;

формование изделий;

обжиг шихты для получения спеченного огнеупорного изделия.

9. Спеченное огнеупорное изделие, изготовленное из шихты по п. 5, характеризующееся тем, что:

оно содержит магнезитохромитовые зерна, ядро которых представляет собой плавленое зерно;

по меньшей мере некоторые из упомянутых магнезитохромитовых зерен по меньшей мере частично окружены оболочкой, содержащей пикрохромит.

10. Изделие по п. 9, в котором упомянутая оболочка, содержащая пикрохромит, окружает магнезитохромитовые зерна, при этом между магнезитохромитовым зерном и оболочкой, окружающей зерно, образован пористый слой.

11. Изделие по п. 9 или 10, имеющее химический состав с MgO в диапазоне от 30 до 80 мас.% и с Cr2O3 в диапазоне от 4 до 36 мас.% относительно общей массы изделия.

| US 3594199 A, 20.07.1971 | |||

| Огнеупорная масса для футеровки металлургических агрегатов | 1971 |

|

SU454189A1 |

| Хромитопериклазовый огнеупор | 2016 |

|

RU2634140C1 |

| Способ изготовления огнеупорных слоистых гранул | 1981 |

|

SU1058930A1 |

| Способ получения хроммагнезиальных огнеупорных гранул | 1985 |

|

SU1268545A1 |

| US 4775648 A1, 04.10.1988. | |||

Авторы

Даты

2024-01-29—Публикация

2021-02-02—Подача