Изобретение относится к металлургии цветных металлов, в частности к получению алюминия электролизом криолит-глиноземного расплава.

Известно, что физико-химические свойства наплавляемого в электролизере электролита зависят от соотношения компонентов загружаемой смеси. В значительной степени они определяются содержанием фторидных солей (CaF2, MgF2, KF, LiF), которые поступают в электролизер в виде примесей либо регламентированных корректирующих добавок.

Известны способы получения алюминия, различающиеся составом используемых электролитов. Так, известен способ получения алюминия (RU 2567429 С1, публ. 09.07.2013) [1], в котором используют электролит, содержащий в мас.%:

фторид магния (MgF2) - 0.5-1.5

фторид кальция (CaF2) - 2.0-6.0

фторид лития (LiF) - до 5.0

фторид калия (KF) - до 12.0

оксид алюминия (Al2O3) - 2.0-6.0

криолит (Na3AlF6) - 43.3-71.7

фторид алюминия (AlF3) - остальное.

Фторид калия (KF), содержащийся в составе данного электролита до 12 мас.%, позволяет снизить температуру процесса получения алюминия известным способом (750-900°С) при сохранении высокой растворимости Al2O3 (5.2-7.5 мас.%) в электролите. Низкие значения электропроводности и теплопроводности электролита (см. табл. 1) частично компенсируются за счет введения относительно дорогой добавки фторида лития (LiF) в количестве до 5 мас.%.

Известен способ получения алюминия (RU 2288977С1, публ. 04.05.2005) [2], в котором используют электролит, содержащий в мас.%:

фторид магния (MgF2) - 0.5-1.5

фторид кальция (CaF2) - 3.0-5.0

фторид лития (LiF) - 1.0-3.0

фторид калия (KF) - 4.0-7.0

фторид алюминия (AlF3) - 4.0-6.0

оксид алюминия (Al2O3) - 2.0-4.0

криолит (Na3AlF6) - остальное.

Фторид калия (KF), содержащийся в составе данного электролита до 7 мас.%, позволяет снизить температуру процесса получения алюминия известным способом (930-940°С) и повысить растворимость Al2O3 в электролите до 8.7 мас.%. Добавление фторида лития (LiF) обеспечивает высокую электропроводность электролита известного способа. Однако электролит известного способа обладает низкой теплопроводностью (см. табл. 1).

Наиболее близким к заявляемому способу электролитического получения алюминия является известный способ (US 5114545, публ. 19.05.1992) [3], в котором используют электролит, содержащий в мас.%:

фторид магния (MgF2) - 0-2.0

фторид кальция (CaF2) - 3.0-5.0

фторид лития (LiF) - 0.5-1.5

фторид алюминия (AlF3) - 8.0-12.0

оксид алюминия (Al2O3) - 1.0-6.0

криолит (Na3AlF6) - остальное.

Преимуществом известного способа является использование электролита с наибольшей теплопроводностью, при этом сохраняются высокие значения электропроводности и растворимости Al2O3 в электролите (см. табл. 1).

Приведенные выше составы электролитов, используемых для получения алюминия известными способами, направлены на улучшение и оптимизацию свойств и эксплуатационных характеристик этих электролитов, необходимых для рабочего режима электролизеров. Так, согласно источнику (Sorlie M., Oye H. Cathodes in aluminium electrolysis. 3rd ed. Dusseldorf: Aluminium-Verlag Marketing and Kommunikation GmbH, 2010. 650 p.) [4], растворимость Al2O3 в электролите заявляемого способа должна быть не ниже 4.0 мас.%, электропроводность электролита - не ниже 2.0 Ом-1/см, а температура плавления не выше 960°С.

Однако, кроме достижения необходимых физико-химических свойств наплавляемого в электролизере электролита, в получении алюминия существует потребность в повышении срока службы электролизера. Так, отличительной особенностью электролитического процесса получения первичного алюминия является высокий удельный расход электроэнергии (14-16 МВт⋅ч на тонну алюминия), причем непосредственно на получение алюминия расходуется не более 40 % этой электроэнергии. Остальная часть идет на разогрев электролизера и тепловые потери. Известно, что доля тепловых потерь может быть снижена, а срок службы электролизера увеличен на 20-25 % за счет максимально быстрого и корректного проведения его запуска с минимальными потерями ресурсов.

Запуск (пусковой период) современного электролизера включает в себя подогрев углеродной подины, загрузку твердой или расплавленной смеси криолита (Na3AlF6) с оксидом алюминия (Al2O3) и корректирующими добавками фторидных солей (AlF3, CaF2, MgF2, KF, LiF). Далее загруженную смесь разогревают до плавления и поддерживают температуру в электролизере при помощи электрического тока. При этом происходит заполнение неплотностей, пор и трещин углеродной подины расплавленной смесью, где она кристаллизуется, а на боковых стенках электролизера и по краям углеродной подины формируются твердые солевые образования, состоящие из Al2O3, Na3AlF6 и CaF2 (гарнисаж и подовая настыль). Они защищают конструкционные элементы электролизера от эрозии и окисления, увеличивая срок его службы. Далее в электролизер загружают жидкий алюминий и ведут электролиз с использованием углеродного анода и алюминиевого катода [4].

Наиболее важными свойствами наплавляемого электролита в период запуска электролизера являются теплопроводность и температура плавления загружаемой смеси, которые определяют время (скорость) формирования и геометрические размеры гарнисажа и подовой настыли, что, в свою очередь, формирует объем рабочего пространства электролизера (объем расплавленного электролита), и, в конечном счете - технико-экономические показатели электролиза, в т.ч. допустимую силу тока на электролизере, скорость отвода анодных газов, напряжение на электролизере, долю тепловых потерь и срок службы электролизера.

Именно свойства электролита, в первую очередь теплопроводность и температура плавления, влияют на объем рабочего пространства электролизера и время запуска электролизера, которые, в свою очередь, определяют рабочую силу тока, производительность, долю тепловых потерь и срок службы электролизеров.

Задачей изобретения является снижение доли тепловых потерь при дальнейшем электролизе загруженной расплавленной смеси, повышение производительности процесса и срока службы электролизеров.

Для этого предложен способ электролитического получения алюминия, в котором, как и в прототипе, в период запуска электролизера загружают в него оксидно-солевую смесь, содержащую криолит, оксид алюминия, фториды алюминия, кальция и магния, а также металлический алюминий, и после периода запуска ведут электролиз. Новый способ отличается тем, что в электролизер загружают оксидно-солевую смесь, содержащую (мас.%):

фторид магния (MgF2) - до 1.5

фторид кальция (CaF2) - 6.0-10.0

фторид алюминия (AlF3) - до 8.0

оксид алюминия (Al2O3) - до 4.0

криолит (Na3AlF6) - остальное.

Сущность заявленного способа заключается в том, что для ускорения формирования размероустойчивого гарнисажа и подовой настыли в период запуска в электролизер загружают оксидно-солевую смесь, обладающую повышенной теплопроводностью и повышенной температурой плавления, при этом состав расплавленного электролита в электролизере после периода запуска должен обладать следующими свойствами:

- растворимость Al2O3 - не ниже 4 мас.%;

- электропроводность - не ниже 2 Ом-1/см;

- температура плавления - не выше 960°С.

Благодаря повышенному содержанию фторида кальция (CaF2) теплопроводность загружаемой смеси в расплавленном состоянии составляет 0.85-1.05 Вт/(м⋅°С), что в среднем на 15-20 % выше теплопроводности электролита прототипа. В соответствии с этим, скорость намерзания солевых образований на стенки и подину электролизера будет выше, а толщина (объем) сформированных гарнисажа и подовой настыли меньше за счет первоочередной кристаллизации соединений c наибольшей температурой плавления (CaF2, Al2O3, Na3AlF6, а также соединений на их основе). После периода запуска содержание фторида кальция (CaF2) в расплавленном электролите уменьшится на 20-40 % и составит 3.6-5.4 мас.%. Следовательно, повышенное содержание фторида кальция (CaF2) в загружаемой смеси ускорит запуск электролизера, при этом физико-химические свойства расплавленного электролита при дальнейшем электролизе сохраняются. Влияние состава электролита на формирование размероустойчивого гарнисажа и подовой настыли в период запуска электролизера не является известным.

В частном случае исполнения заявляемого способа после периода запуска в электролизер загружают корректирующие солевые добавки в мас.% от массы загруженной в электролизер оксидно-солевой смеси, а именно: для повышения растворимости оксида алюминия (Al2O3) в электролите и снижения температуры его плавления - фторид калия (KF) - до 5 мас.%; для понижения температуры плавления электролита - фторид алюминия (AlF3) - до 10 мас.%; для повышения электропроводности электролита - фторид лития (LiF) - до 3 мас.%.

Введение в электролит перечисленных добавок после периода запуска электролизера позволят улучшить технико-экономические показатели заявленного способа, не оказывая влияния на свойства и размеры сформированного гарнисажа, а именно:

снизить температуру плавления электролита до 920-930°С;

повысить растворимость Al2O3 в электролите до 8.5 мас.% (при 960°С);

повысить электропроводность электролита до 2.4 Ом-1/см.

Технический результат, достигаемый заявленным способом, заключается в ускорении формирования размероустойчивого гарнисажа и подовой настыли в период запуска электролизера при сохранении физико-химических свойств наплавляемого в электролизере электролита.

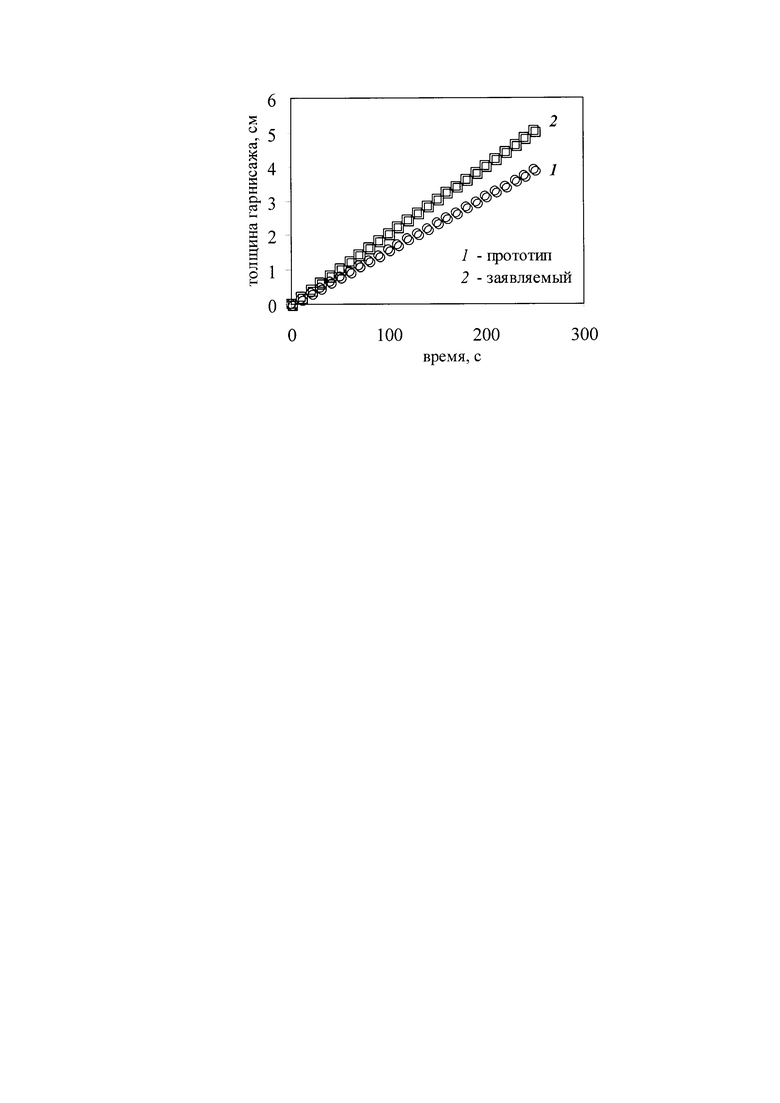

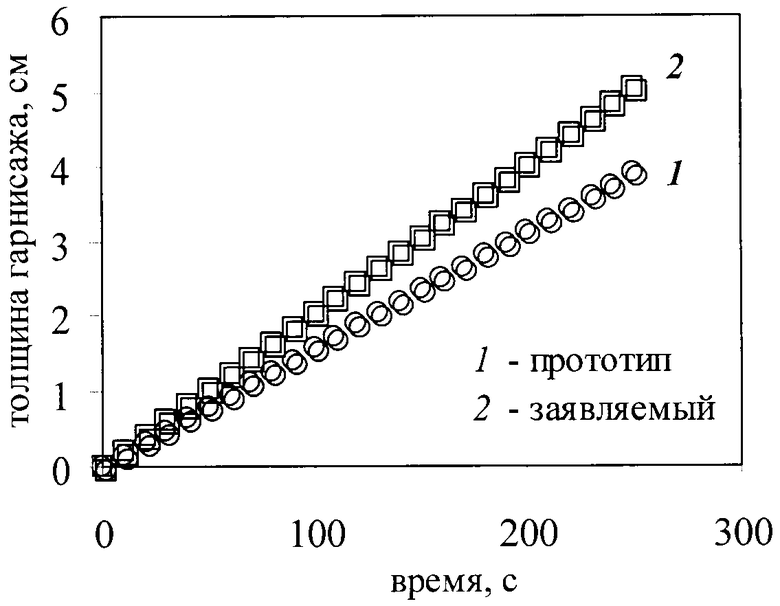

Заявляемый способ иллюстрируется сравнительной таблицей 1, где приведены составы (мас.%) и свойства электролитов для электролитического получения алюминия, включая состав электролита по заявленному способу; таблицей 2, где приведены экспериментальные значения температур плавления и теплопроводностей загружаемых электролитов прототипа (составы №№ 1-8) и заявляемого способа (составы №№ 9-19); а также рисунком, где приведен график, отражающий расчетные значения толщины гарнисажа от времени контакта загруженной смеси с холодной поверхностью.

Ввиду сложности натурного эксперимента способ проиллюстрирован численным экспериментом. При соприкосновении расплавленной смеси со стальной стенкой электролизера происходит перенос тепла (Q) от загружаемой смеси в окружающую атмосферу. Фактически наблюдается нагрев внешней поверхности стальной стенки и намерзание гарнисажа на ее внутренней поверхности. Количество переносимого тепла определяется выражением: Q = λ1SτdT1/dl1 = λ2SτdT2/dl2, где λ1, λ2 - теплопроводности стальной стенки и расплавленной смеси, соответственно, Вт/(м⋅°С); S - площадь, через которую осуществляется передача тепла от расплавленной смеси, м2; τ1 - время передачи тепла, с; dT1, dT2 - градиенты температур в стальной стенке и в расплавленной смеси на расстоянии dl1 и dl2 (м) от поверхности их контакта, °С. Для упрощения расчетов принимаем следующие допущения:

загружаемая расплавленная смесь является гомогенной жидкостью;

компонентный состав кристаллизующегося гарнисажа соответствует составу загружаемой смеси;

толщина гарнисажа по всей поверхности контакта одинакова.

Стоит отметить, что принятые допущения влияют на абсолютные результаты расчетов (dl, τ), но практически не сказываются на относительном влиянии на эти результаты изменения теплопроводности загружаемой смеси.

Из таблицы 1 видно, что теплопроводность загружаемых электролитов заявляемого способа составляет от 0.85 до 1.05 Вт/(м⋅°С). Эти значения в среднем на 15-20 % выше значений теплопроводности электролитов прототипа. Из таблицы 2 видно, что температуры плавления электролитов заявляемого способа также выше температур плавления электролитов прототипа.

Исходя из приведенных на графике расчетных значений толщины гарнисажа от времени контакта загруженной смеси с холодной поверхностью (стальной кожух электролизера, углеродная подина), принимающей тепло, параметры расчета:

температуры загруженных электролитов - 960°С;

свойства электролита прототипа - λ2 = 0.78 Вт/(м⋅°С), Тпл = 957°С;

свойства электролита заявленного способа (λ2 = 1.0 Вт/(м⋅°С), Тпл = 955°С);

поверхность теплопередачи - S = 1 м2;

количество передаваемого тепла - Q = 50000 Дж.

При выбранных параметрах время формирования 3 мм гарнисажа на холодной поверхности после контакта с ней электролита прототипа составило 192 с, а после контакта электролита заявляемого способа - 150 с.

Аналогичным образом проведен расчет толщины гарнисажа, сформированного за 100 с после контакта электролитов прототипа и заявленного способа. Для первого ее значение составило 1.56 см, для второго - 2.02 см.

Более быстрое формирование гарнисажа способствует равномерному его распределению по поверхности теплообмена, а также общему снижению его средней толщины. Помимо этого обеспечивается меньшее окисление стального кожуха электролизера, меньшее проникновение расплавленного электролита в углеродную подину и футеровочные материалы электролизера. Это, в свою очередь, повышает объем рабочего пространства электролизера, стабилизирует работу электролизера, уменьшает тепловые потери за счет сохранения тепловых характеристик конструкционных и футеровочных материалов.

Помимо скорости формирования важным является стабильность гарнисажа, которая во многом определяется его химическим и фазовым составом. Для физико-химического анализа были отобраны образцы гарнисажей, сформированных в электролизере с электролитом прототипа и электролитом заявленного способа. Согласно анализам гарнисаж, сформированный из электролита прототипа, содержит (мас.%):

оксида алюминия (Al2O3) - 25-80

фторида кальция (CaF2) - 0.5-2

криолита (Na3AlF6) - остальное.

Гарнисаж, сформированный из электролита заявленного способа, содержит (мас.%):

оксида алюминия (Al2O3) - 10-50

фторида кальция (CaF2) - 8-18

криолита (Na3AlF6) - остальное.

Большей склонностью к растворению в расплавленном электролите обладает гарнисаж, сформированный из электролита прототипа, содержащий большее количество оксида алюминия (Al2O3) и меньшее количество фторида кальция (CaF2). Следовательно, более стабильный (с точки зрения размеров) гарнисаж формируется из электролита заявленного способа.

Из полученных результатов также было оценено изменение состава загружаемой смеси после периода запуска электролизера. В частности, показано, что содержание фторида кальция снижается с 6.0-10.0 до 3.6-5.4 мас.%.

В частном случае исполнения способа после периода запуска в электролизер загружают фторид калия (KF) - до 5 мас.%, фторид алюминия (AlF3) - до 10 мас.%; фторид лития (LiF) - до 3 мас.%

от массы загруженной в электролизер оксидно-солевой смеси.

Таким образом, достигается ускорение формирования размероустойчивого гарнисажа и подовой настыли в период запуска электролизера, при этом после периода запуска электролит обладает свойствами, обеспечивающими высокие технико-экономические показатели электролиза.

Таблица 1

свойство

Таблица 2

Вт/(м⋅°С)

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ | 2013 |

|

RU2567429C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2004 |

|

RU2266986C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2276701C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВА | 2008 |

|

RU2415973C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2018 |

|

RU2702672C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ И ПОЛИКРЕМНИЯ ИЗ СРЕДЫ, СОДЕРЖАЩЕЙ КРЕМНИЙ И АЛЮМИНИЙ | 2022 |

|

RU2826180C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2004 |

|

RU2274680C2 |

| Способ получения лигатур алюминия с цирконием | 2017 |

|

RU2658556C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2007 |

|

RU2359071C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОМПОНЕНТНОГО СОСТАВА И КРИОЛИТОВОГО ОТНОШЕНИЯ ТВЕРДЫХ ПРОБ КАЛИЙСОДЕРЖАЩЕГО ЭЛЕКТРОЛИТА АЛЮМИНИЕВОГО ПРОИЗВОДСТВА МЕТОДОМ РФА | 2014 |

|

RU2550861C1 |

Изобретение относится к способу получения алюминия электролизом криолит-глиноземного расплава. Способ включает загрузку оксидно-солевой смеси, содержащей криолит, оксид алюминия, фториды алюминия, кальция и магния, а также металлический алюминий, в период запуска электролизера и ведение электролиза в расплаве электролита после периода запуска, при этом загруженная оксидно-солевая смесь содержит (мас.%): фторид магния (MgF2) – до 1.5, фторид кальция (CaF2) – 6.0-10.0, фторид алюминия (AlF3) – до 8.0, оксид алюминия (Al2O3) – до 4.0, криолит (Na3AlF6) остальное, а после периода запуска электролизера в него загружают корректирующие солевые добавки: фторид калия (KF) - до 5 мас.%, фторид алюминия (AlF3) - до 10 мас.%, фторид лития (LiF) - до 3 мас.% от массы загруженной в электролизер оксидно-солевой смеси. Обеспечивается ускорение формирования размероустойчивого гарнисажа и подовой настыли в период запуска электролизера при сохранении физико-химических свойств наплавляемого в электролизере электролита, снижение доли тепловых потерь при электролизе загруженной расплавленной смеси и повышение производительности процесса и срока службы электролизеров. 1 з.п. ф-лы, 1 ил., 2 табл.

1. Способ электролитического получения алюминия, включающий загрузку в электролизер для получения алюминия в период запуска электролизера оксидно-солевой смеси, содержащей криолит, оксид алюминия, фториды алюминия, кальция, лития и магния и металлический алюминий, и ведение электролиза в расплаве электролита после периода запуска, отличающийся тем, что загружают оксидно-солевую смесь, содержащую в мас.%:

2. Способ по п.1, отличающийся тем, что после периода запуска в упомянутый электролизер загружают корректирующие солевые добавки в виде фторида калия (KF) - до 5 мас.%, фторида алюминия (AlF3) - до 10 мас.%, фторида лития (LiF) - до 3 мас.% от массы загруженной в электролизер оксидно-солевой смеси.

| US 5114545 A, 19.05.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВА | 2008 |

|

RU2415973C2 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА | 1997 |

|

RU2128732C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ | 2013 |

|

RU2567429C1 |

| CN 1896329 A, 17.01.2007. | |||

Авторы

Даты

2018-04-24—Публикация

2017-04-05—Подача