Настоящее изобретение относится к регулировочному устройству дискового тормоза транспортных средств, в частности грузовых автомобилей, согласно ограничительной части пункта 1 формулы изобретения. Изобретение относится также к дисковому тормозу с указанным регулировочным устройством.

В транспортных средствах и различных технических средствах часто применяют фрикционные тормоза, чтобы преобразовывать кинетическую энергию. При этом именно в легковых и грузовых автомобилях предпочтителен дисковый тормоз. Обычно устройство дискового тормоза включает суппорт тормоза с внутренней механикой, как правило, две тормозные накладки и тормозной диск. На внутреннюю механику через пневмоцилиндр передают усилия от цилиндра, усиленные эксцентриковым механизмом, например поворотным тормозным рычагом, и через шпиндели с винтовой резьбой переносят в качестве затяжного усилия на тормозные накладки и тормозной диск, причем шпиндели с винтовой резьбой компенсируют износ тормозного диска и тормозных накладок.

Так как тормозные накладки конструктивно являются расходными деталями, они принципиально мягче тормозного диска, т.е. накладки за время их использования изменяют толщину покрытия и изнашиваются. Тормозной диск также подвержен износу. Этот износ обуславливает необходимость компенсировать изменения от износа настроечной регулировкой износа и тем самым установкой постоянного зазора. Постоянный зазор необходим, чтобы выдерживать малое время реагирования тормоза, обеспечивать свободный ход тормозного диска и наличие запаса хода поршня при пороговых нагрузках.

Дисковые тормоза, в частности, грузовых, как правило, оборудованы регулировочным устройством, воздействующим, по меньшей мере, на установочный шпиндель с ходовой резьбой. Регулировочное устройство сохраняет постоянно растущий вследствие износа зазор дискового тормоза неизменным. Для этого в регулировочном устройстве выполнено место сопряжения с актуатором, например с эксцентриковым рычагом. Регулировочное устройство не должно запускать ходовую резьбу пока зазор сохраняет заданный параметр. Кроме этого регулировочное устройство должно иметь защиту от перегрузки, срабатывающую при сцеплении установочного шпинделя и пары трения, чтобы предотвратить разрушение регулировочного устройства за счет продолжающегося действия приводного момента.

Кроме этого регулировочному устройству необходим механизм свободного хода, препятствующий при обратном ходе поршня ходу резьбы в обратном направлении и тем самым повторному увеличению зазора. Для осуществления этой функции часто используют обычный промышленный механизм свободного хода. Этот свободный ход обладает высокой точностью, обеспеченной соответственно малыми допусками отдельных деталей при их изготовлении.

Механическая точность обычного промышленного механизма свободного хода отрицательно сказывается на структуре стоимости регулировочного устройства дискового тормоза, так как точность обычного промышленного механизма свободного хода не обязательна для использования в регулировочном устройстве дискового тормоза.

Пример устройства регулировки износа описан в документе DE 10 2004 037 771 A1. При этом приводное вращательное движение, например, от ограничителя вращательного момента, например муфты свободного хода и перегрузки с шаровой рампой, передают через муфту постоянного действия (фрикционную муфту) на установочный шпиндель нажимного пуансона. При этом происходи непрерывное регулирование зазора.

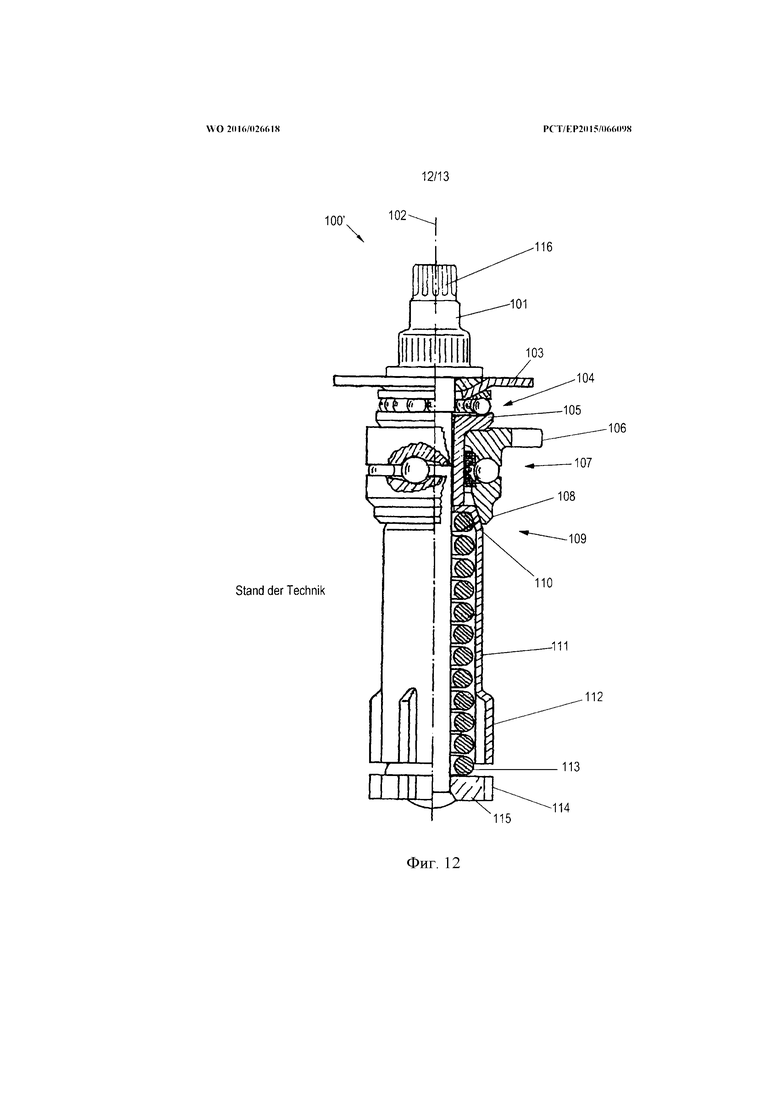

Такое регулировочное устройство 100’ показано на фиг.12. Оно включает главным образом следующие функциональные элементы:

• вал 101 с регулировочной осью 102

• упорное кольцо 103

• упорный подшипник 104

• втулку с буртиком или распорную втулку 105

• вилку переключения или приводное кольцо 106

• муфту свободного хода и перегрузки 107

• стыковочное кольцо 108

• конусную муфту 109

• конус муфты 110

• втулка пружины 111 с внешним профилировании 112 для зацепления с установочным шпинделем

• пружина преднатяжения 113

• ведущая звездочка 115 с внешним профилированием 114

• приводная цапфа 116

Описание приведено в DE 10 2004 037 71 1 A1.

Поворотное движение поворотного тормозного рычага передается на вилку включения с приводным кольцом 106 и на муфту свободного хода и перегрузки 107 регулировочного устройства.

Существует постоянная потребность экономии веса и стоимости, например, при монтажных работах и техническом обслуживании транспортных средств, причем с одновременной экономией энергии, т.е. топлива.

Поэтому задача изобретения состоит в том, чтобы предложить регулировочное устройство для дискового тормоза с возможностью более экономичного его изготовления по сравнению с существующим уровнем техники.

В данном изобретении эту проблему решают посредством объекта по пункту 1 формулы изобретения. Изобретение также предлагает дисковый тормоз с регулировочным устройством по данному изобретению.

Согласно отличительной части пункта 1 формулы изобретения нажимные пружины в обойме преднатянуты поворотом обоймы относительно внутреннего кольца и последующим фиксированием обоймы соответствующими средствами с геометрическим замыканием на внутреннем кольце.

В основу изобретения положена идея реализации механизма хода регулировочного устройства дискового тормоза с возможностью изготовления основных деталей механизма свободного хода с максимально возможными допусками и, соответственно, экономичного, причем возникшую разницу в допусках компенсируют преднатяжением нажимных пружин в обойме поворотом обоймы относительно внутреннего кольца механизма свободного хода и последующим фиксированием обоймы на внутреннем кольце механизма свободного хода, так как за счет этого нажимные пружины вжимают ролики механизма свободного хода в зажимные чеки внутреннего кольца и обеспечивают безупречное функционирование механизма свободного хода несмотря на относительно большие допуски отдельных деталей механизма свободного хода.

В предпочтительном варианте осуществления изобретения углы зажима зажимных чек составляют от 2,6 до 4,2°. Такие относительно большие допуски сокращают стоимость и тем самым предпочтительны. Преднатяжение нажимных пружин механизма свободного хода несмотря на большие допуски углов зажима обеспечивает безотказное функционирование механизма свободного хода.

В предпочтительном варианте осуществления изобретения внутренне кольцо и внешнее кольцо механизма свободного хода изготовлены по технологии исходного или первичного формообразования, обеспечивающей первичное формообразование с геометрией в чистом виде с необходимыми допусками. Это позволяет оказаться от механической доработки внутреннего и внешнего кольца или свести механическую доработку внутреннего и внешнего кольца до минимума. Это обеспечивает предпочтительное снижение стоимости изготовления внутреннего и внешнего колец по сравнению с существующим уровнем техники.

В другом варианте осуществления изобретения обойму механизма свободного хода собирают из нескольких сегментов, изготовленных из полимерного материала. Это обеспечивает возможность предпочтительного упрощения и удешевления изготовления форм для литья под давлением, в которых изготавливают сегменты обоймы. Это особенно важно при конструктивном исполнении сегментов обоймы с выполнением их окончательной геометрии путем перегиба пленочного шарнира. Это предпочтительно еще более упрощает формы для литья под давлением, в которых изготавливают сегменты обоймы, и обеспечивает конструкцию форм без толкателей и, соответственно, удешевляет ее.

В другом варианте осуществления изобретения обойму механизма свободного хода изготавливают из полимерного материала в виде монолитной плоской детали, которой придают окончательную геометрию только при установке путем перегиба нескольких пленочных шарниров и защелкиванием стопоров. Это предпочтительно упрощает формы для литья под давлением, в которых изготавливают обойму, и обеспечивает конструкцию форм без толкателей и, соответственно, удешевляет ее.

Изобретение предлагает также дисковый тормоз с регулировочным устройством по данному изобретению, изготовление которого за счет регулировочного устройства экономично и тем самым предпочтительно.

Другие предпочтительные варианты осуществления изобретения раскрыты в зависимых пунктах формулы изобретения.

Изобретение поясняется чертежами, на которых представлено:

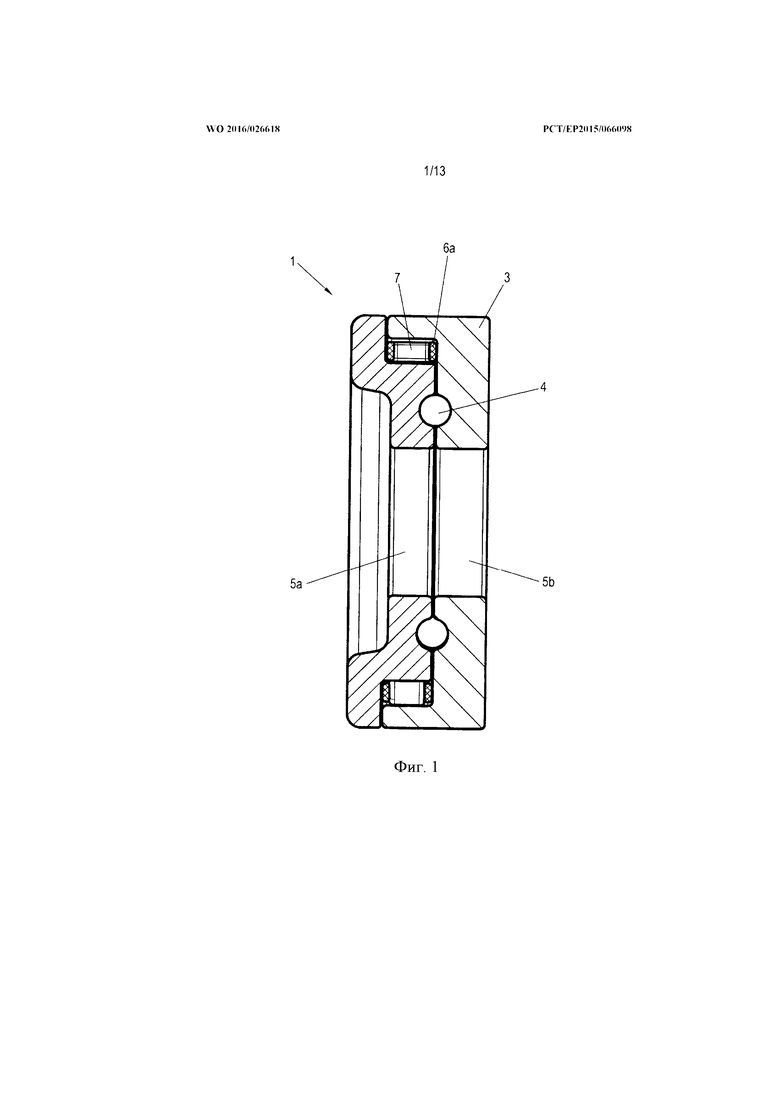

фиг. 1 – механизм свободного хода регулировочного устройства по данному изобретению в разрезе;

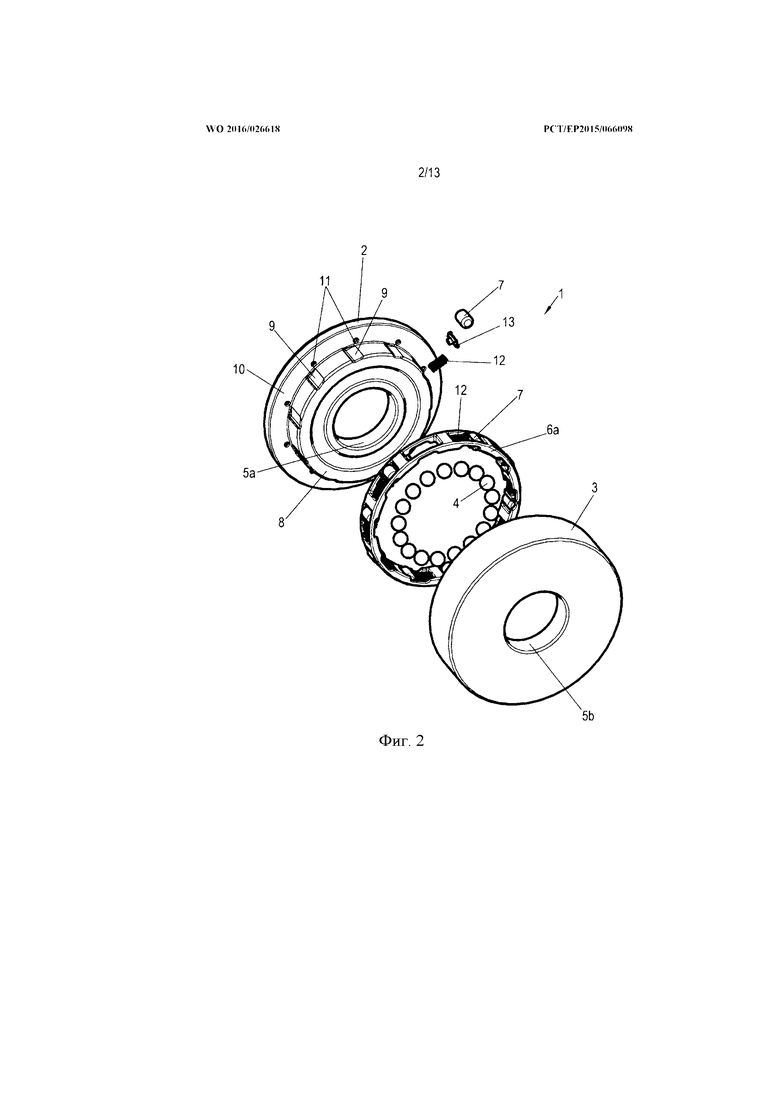

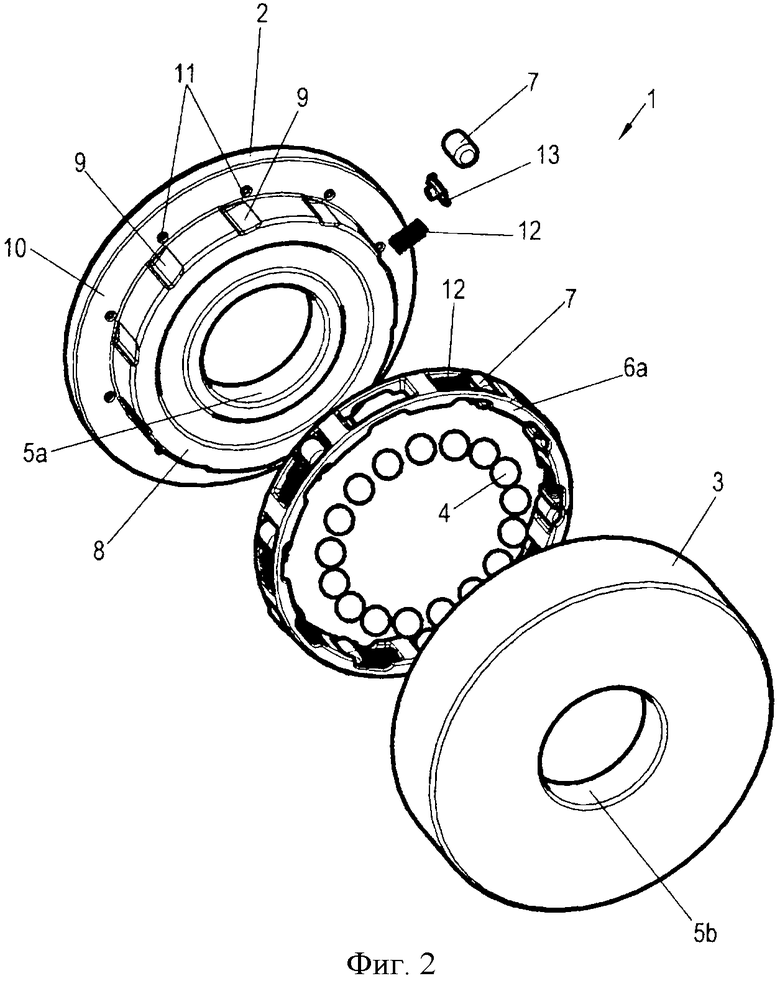

фиг. 2 – объемное изображение механизма свободного хода согласно изобретению по фиг.1 в разобранном виде;

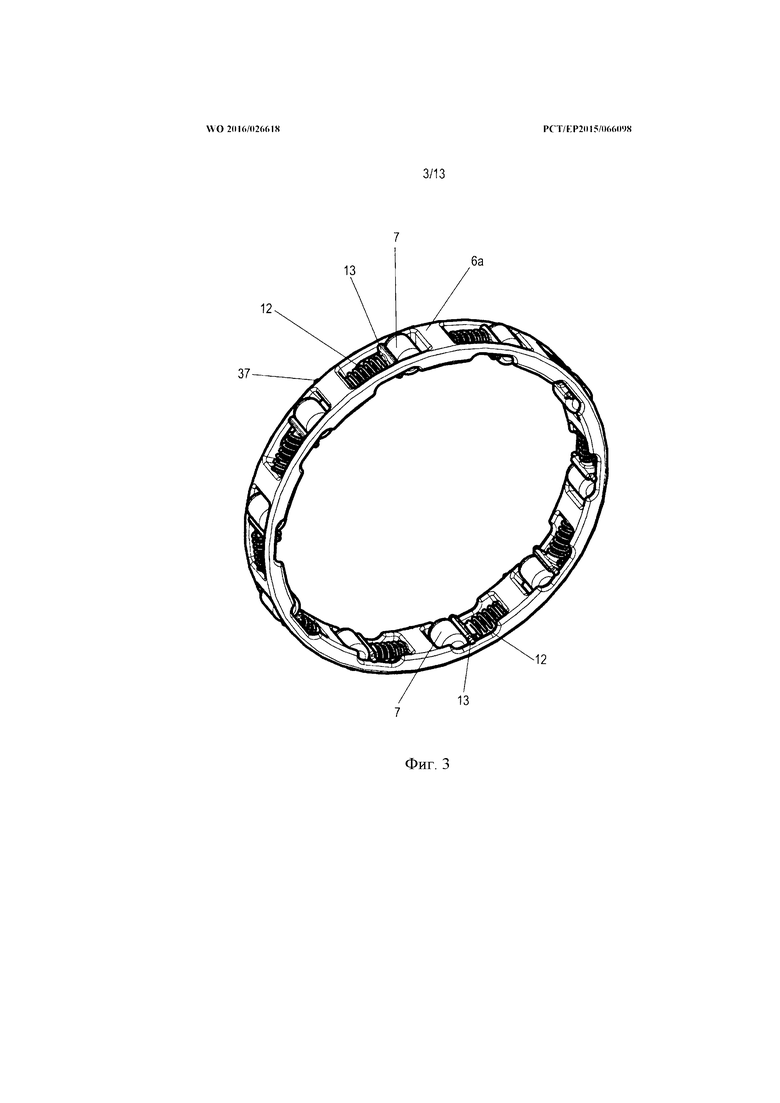

фиг. 3 – объемное изображение обоймы механизма свободного хода согласно изобретению по фиг.1 в разобранном виде;

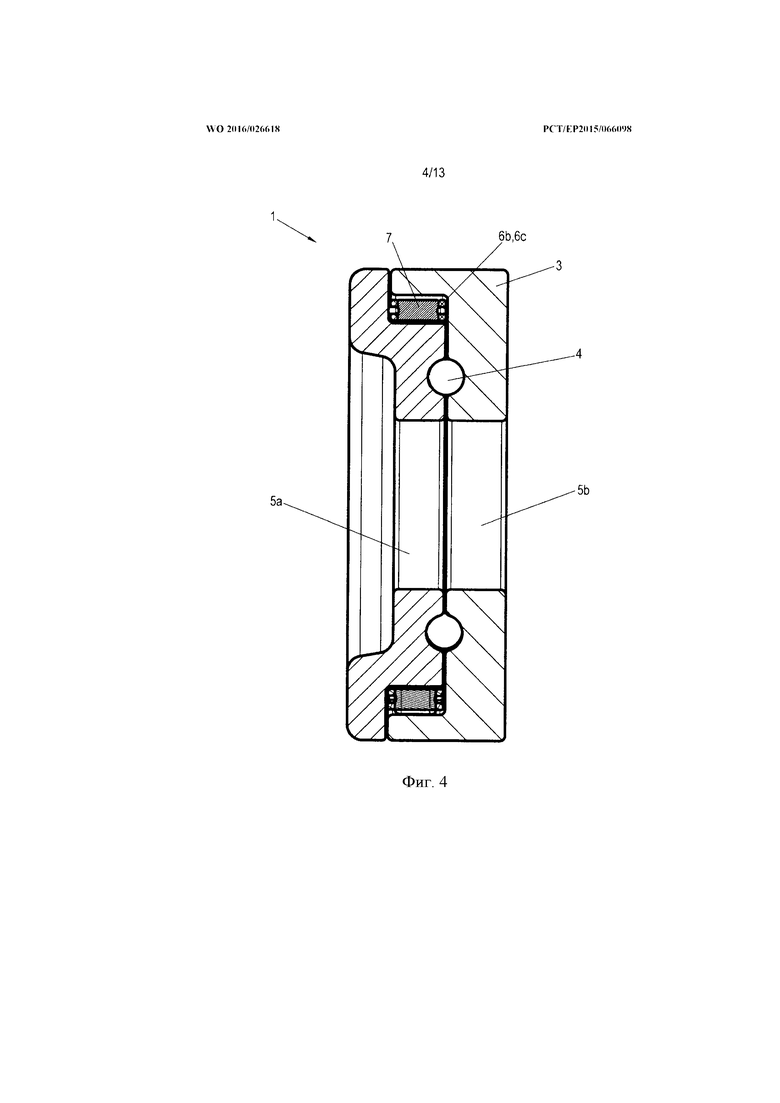

фиг. 4 – вариант выполнения механизма свободного хода регулировочного устройства по данному изобретению в разрезе;

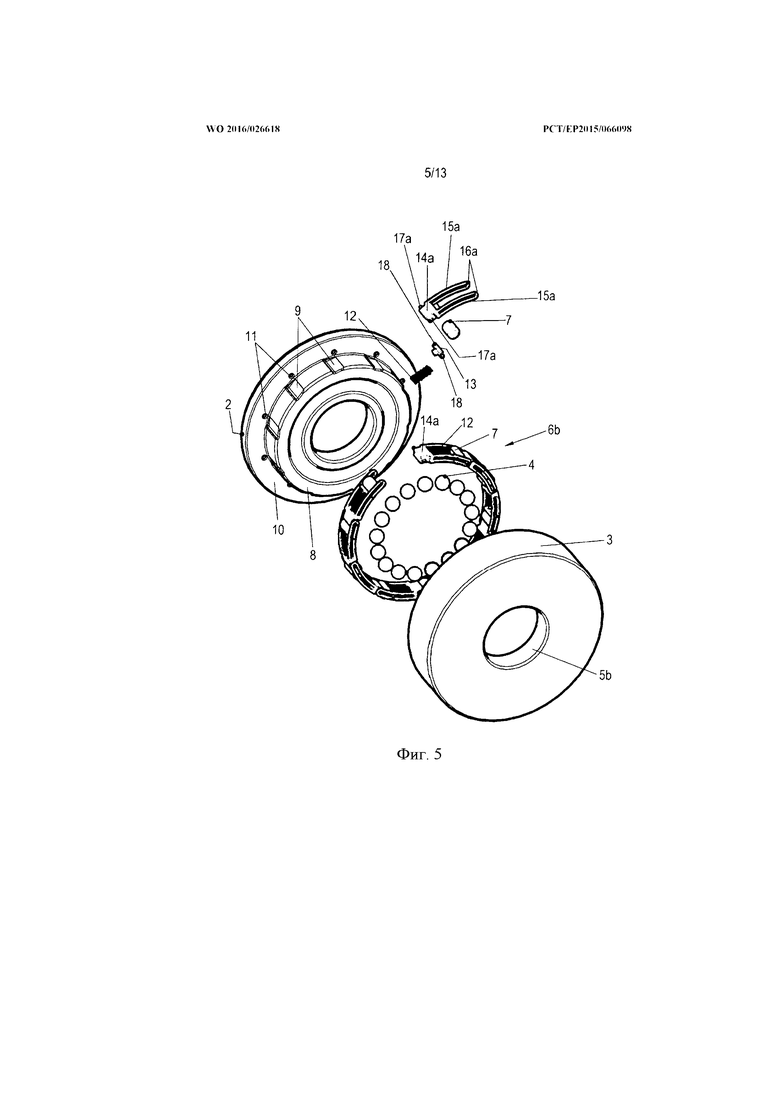

фиг. 5 – объемное изображение механизма свободного хода регулировочного устройства согласно изобретению по фиг.4;

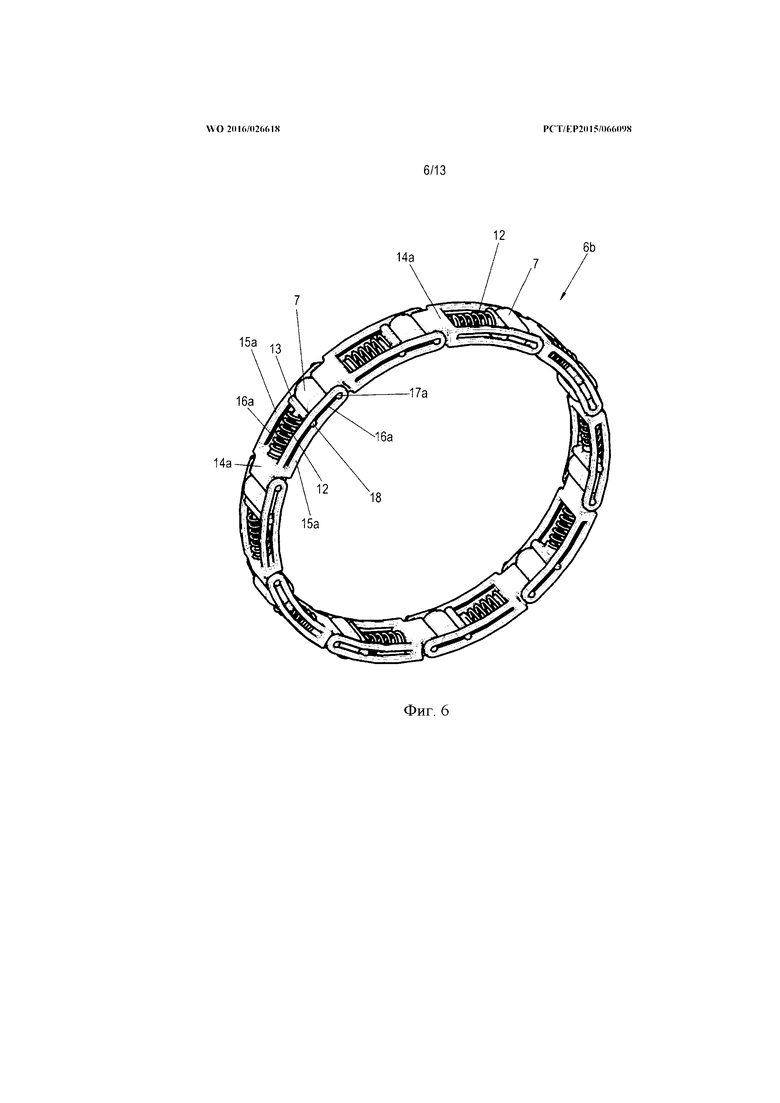

фиг. 6 – объемное увеличенное изображение фрагмента обоймы механизма свободного хода регулировочного устройства согласно изобретению по фиг.4 в собранном виде обоймы;

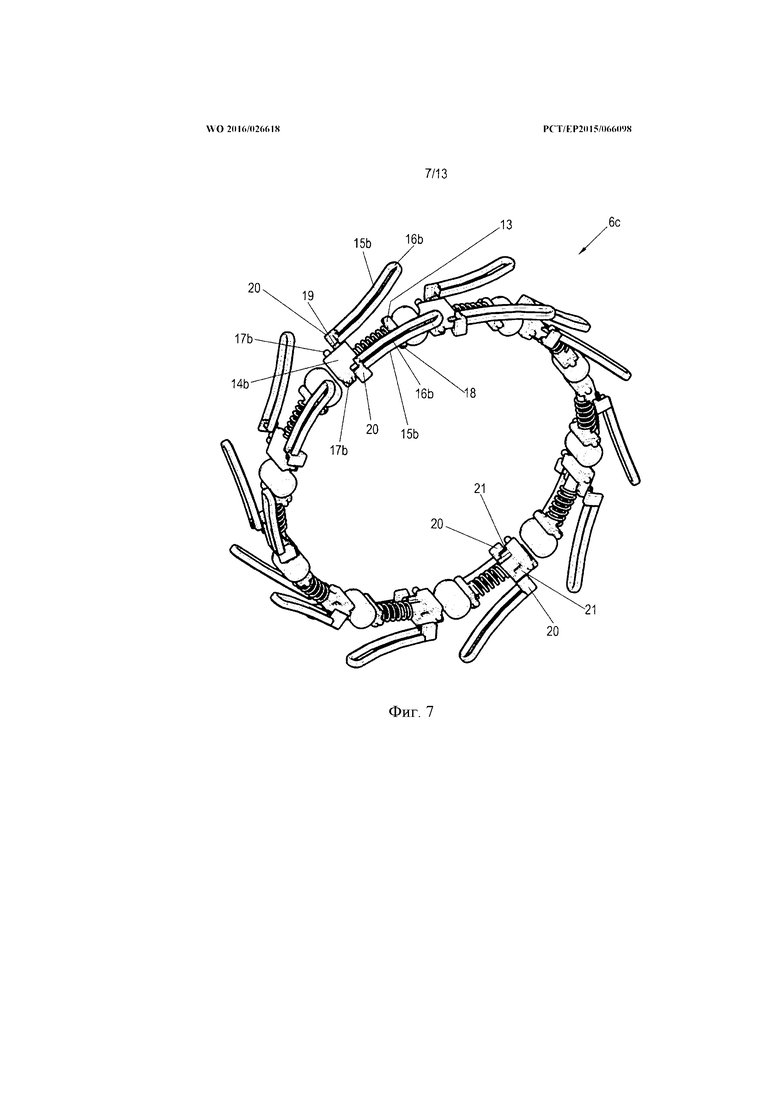

фиг. 7 – объемное увеличенное изображение фрагмента варианта выполнения обоймы по фиг.6 в смонтированном состоянии обоймы;

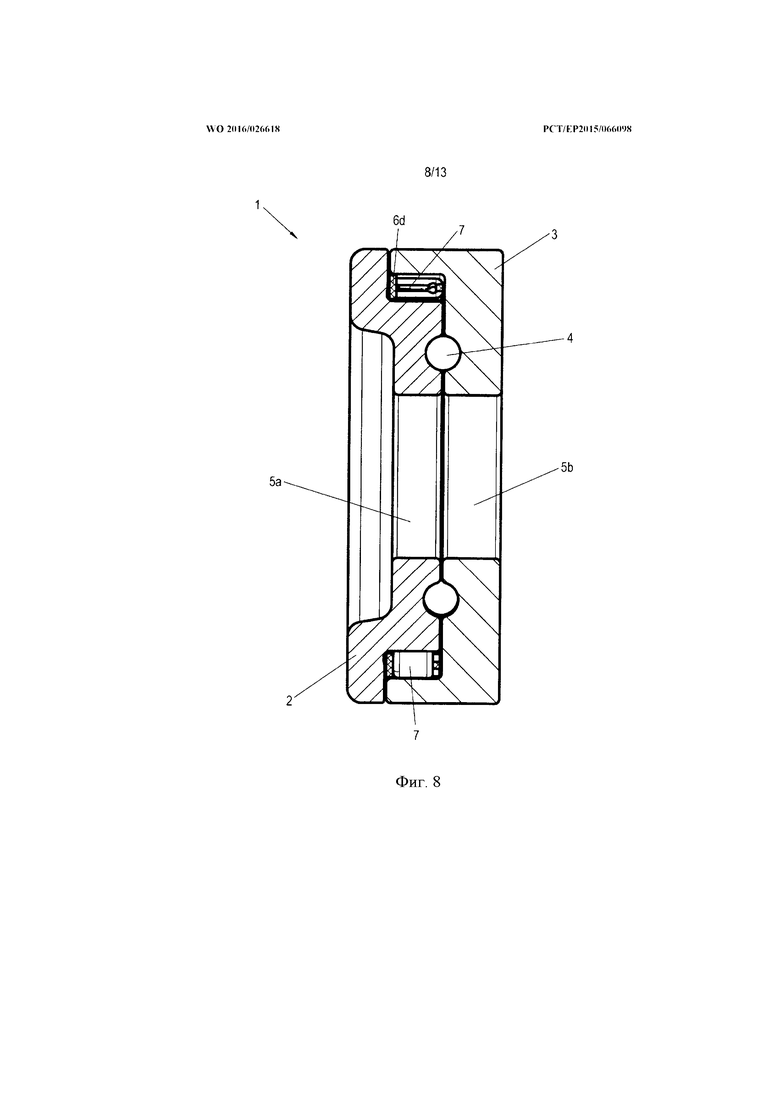

фиг. 8 – другой вариант выполнения механизм свободного хода регулировочного устройства по данному изобретению в разрезе;

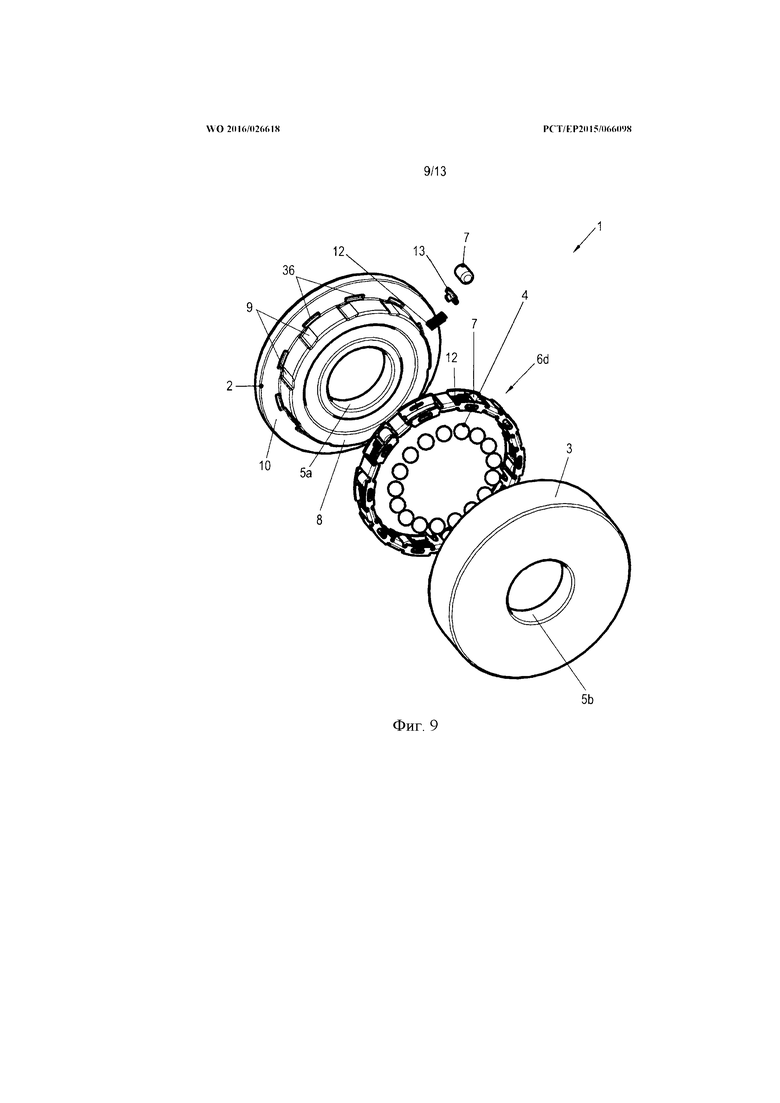

фиг. 9 – объемное изображение механизма свободного хода согласно изобретению по фиг.8 в разобранном виде;

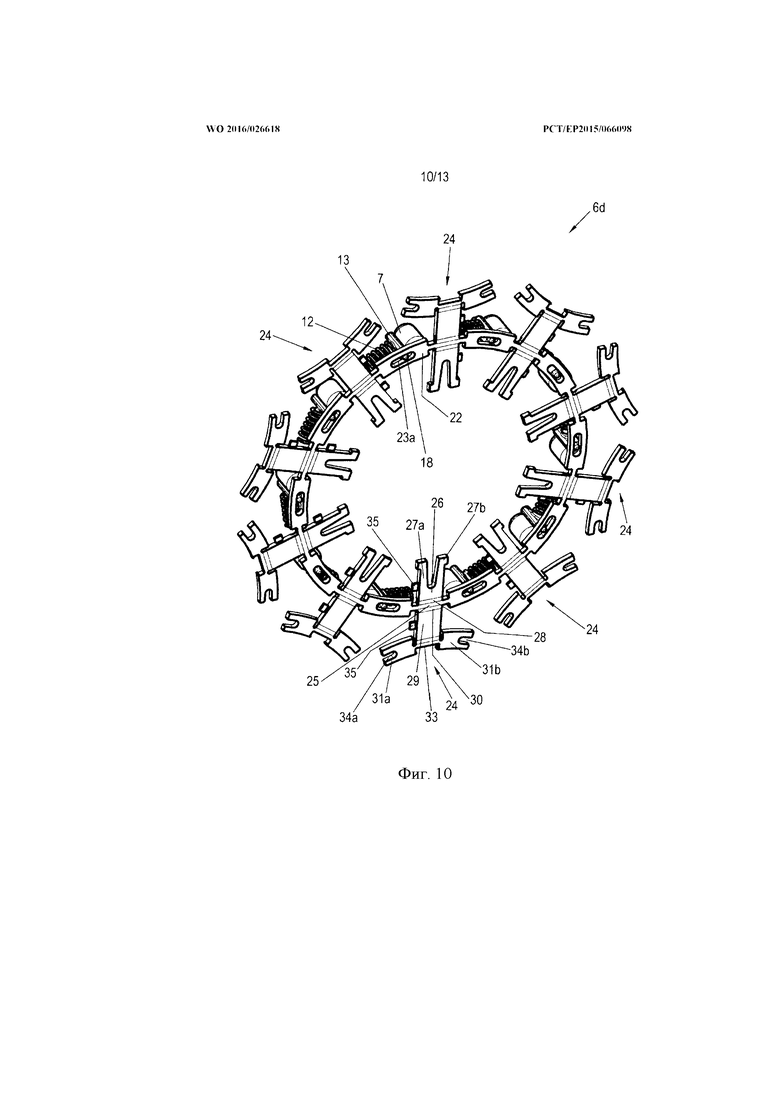

фиг. 10 – объемное увеличенное изображение фрагмента обоймы механизма свободного хода регулировочного устройства согласно изобретению по фиг.8 в несобранном виде обоймы;

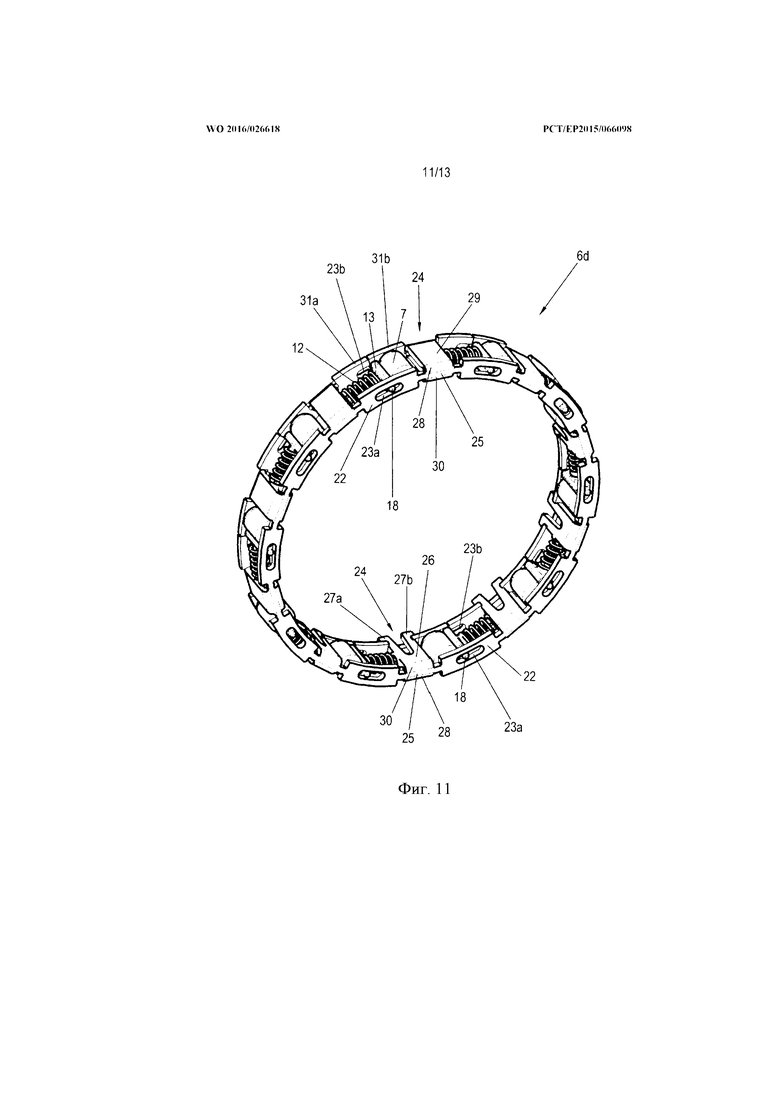

фиг. 11 – объемное увеличенное изображение фрагмента обоймы механизма свободного хода регулировочного устройства согласно изобретению по фиг.8 в собранном виде обоймы;

фиг. 12 – фрагмент регулировочного устройства согласно известному уровню техники;

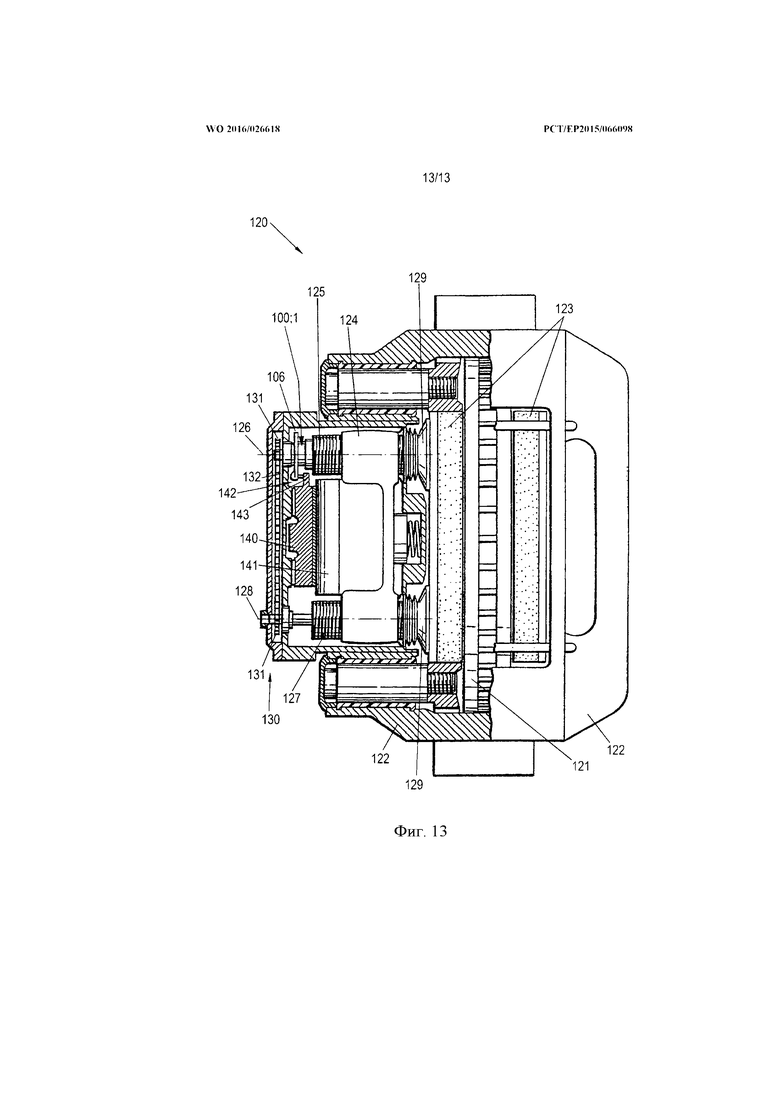

фиг. 13 – схема устройства дискового тормоза по данному изобретению с регулировочным устройством согласно изобретению.

Регулировочное устройство 100’ по фиг.12 из существующего уровня техники уже описано выше, и его описание повторяться не будет.

Далее описан роликовый механизм свободного хода для регулировочного устройства 100’ дискового тормоза 120. Дисковый тормоз 120 представлен на фиг.13 и будет описан ниже. В роликовом механизме свободного хода нажимные пружины 12 слегка вдавливают ролики 7 механизма свободного хода между вращающимся вместе с роликами 7 внутренним кольцом 2 механизма свободного хода 1 и внешним кольцом 3 механизма свободного хода 1, чтобы ролики 7 в зависимости от их вращения были заклинены в пазах или зажимных закладках 9.

Так как пазы для роликов 7 сужаются в сторону от нажимных пружин 12, передаваемый вращательный момент возрастает с увеличением проворота внутреннего кольца 2 относительно внешнего кольца 3. Правильный выбор угла установки или угла зажима образованной зажимной закладки 9 обеспечивает этому исполнению даже при избыточной смазке – по законам физики – полную защищенность от проскальзывания, так как действует самоблокировка. Угол установки или угол зажима закладки 9 выбирают меньше арктангенса коэффициента μ трения скольжения между роликом 7 и внешним кольцом 3.

При выборе угла сужения или угла зажима больше арктангенса (μ) механизм свободного хода проскальзывает и работает ненадежно.

При обратном направлении вращения, или если внешнее число оборотов больше внутреннего, ролики 7 вращаются в направлении нажимной пружины 12, и сила зажима возрастает.

В регулировочном устройстве 100 дискового тормоза 120 грузового автомобиля механизм свободного хода предназначен для того, чтобы обратный ход регулировочного устройства 100 не проворачивал назад ходовой винт, а люфт дискового тормоза тем самым сохранял заданную величину.

В предварительном ходе регулировочного устройства 100 силовое замыкание механизма свободного хода 1 необходимо для привода ходового винта. При этом обязательно необходимо обеспечить, чтобы момент силы момент силы, который может передать механизм свободного хода 1, был достаточен для того, чтобы механизм свободного хода 1 не проскальзывал. Возможность точного задания момента срабатывания защиты от перегрузки и тем самым механизма свободного хода 1 делает возможным выполнение функциональных параметров деталей механизма свободного хода с относительно большими допусками без нарушения безотказной работы механизма свободного хода 1.

При расчете такого механизма свободного хода 1 для регулировочного устройства 100 дискового тормоза 120 необходимо выдерживать коэффициент трения μ=0,08, обеспечивающий угол сужения или угол зажима закладки 9 примерно от 2,6 до 4,2°. Так как передаваемый минимальный момент зажима обеспечен, даже если максимальный угол зажима всех закладок 9 механизма свободного хода 1 не превышает 4,2°, обязательно необходимо обеспечить сохранение на каждой закладке 9 механизма свободного хода 1 угла зажима от 2,6 до 4,2°. При более маленьких углах зажима обязательно необходимо обеспечить непревышение давления по Герцу, необходимого для обеспечения заданного срока службы механизма свободного хода 1.

На фиг.1 показан изобретенный механизм свободного хода 1 регулировочного устройства 100 (не показан детально, но прослеживается по фиг.12) дискового тормоза 120 (фиг.13), в частности, грузовых автомобилей. Механизм свободного хода 1 включает внутренне кольцо 2 и внешнее кольцо 3. Внутреннее кольцо 2 и внешнее кольцо 3 образуют вместе с несколькими шариками 4 подшипника качения упорный шарикоподшипник, на котором внутренне колесо 2 механизма свободного хода 1 установлено с возможностью вращения относительно внешнего кольца 3 механизма свободного хода. Механизм свободного хода включает также сквозное отверстие 5а, 5b, проходящее сквозь внутреннее кольцо 2 и сквозь внешнее кольцо 3. Механизм свободного хода включает также обойму 6а, в которой установлены несколько роликов 7. Обойма 6а расположена между внутренним кольцом 2 и внешним кольцом 3 в радиальном направлении относительно сквозного отверстия 5а, 5b и полностью охвачена внутренним кольцом 2 и внешним кольцом 3.

На фиг.2 показано объемное изображение механизма свободного хода 1 в разобранном виде.

Внутренне кольцо 2 включает выступ 8. По периметру выступа 8 расположены несколько закладок 9, распределенных по периметру выступа 8 с равномерным угловым шагом. Внутренне кольцо 2 включает также зону заплечика 10. В зоне заплечика 10 выполнены отверстия 11, проходящие параллельно сквозному отверстию 5а и расположенные в направлении периметра с равномерным угловым шагом. На обращенной от зоны заплечика стороне выступа 8 выполнена канавка, в которой в собранном виде механизма свободного хода 1 расположены шарики 4 подшипника качения, образующие вместе с внутренним кольцом 2 и внешним кольцом 3 упорный шарикоподшипник.

По причине вышеназванных относительно малых требований к точности для внутреннего кольца 2 и, в частности, для закладок 9 внутреннее кольцо 2 изготавливают предпочтительно по технологии штампования, обеспечивающей формование геометрии в чистом виде с необходимыми допусками, например, аналогично технологии холодного выдавливания. В этом случае внутреннее кольцо 2 изготавливают предпочтительно из стали. Альтернативно внутреннее кольцо 2 изготавливают по технологии штампования, обеспечивающей формование геометрии в чистом виде с необходимыми допусками аналогично технологии порошковой металлургии спекания. В этом случае внутреннее кольцо 2 изготавливают из порошкового металла, предпочтительно из спеченной порошковой стали. Альтернативно внутреннее кольцо 2 изготавливают предпочтительно из технической керамики по технологии порошковой металлургии спекания. Относительно изготовления внутреннего кольца 2 для данного изобретения существенно, что можно по возможности отказаться от дорогостоящей механической обработки заготовки внутреннего кольца для обеспечения соответственно точных, принятых в производстве подшипников качения допусков деталей, в частности точных допусков для закладок 9. Внешнее кольцо 3 изготавливают аналогично вариантам исполнения при изготовлении внутреннего кольца 2.

На фиг.2 также показана нажимная пружина 12. Нажимная пружина 12 выполнена в этом случае в виде витой пружины и в собранном виде установлена на подвеске в обойме 6а. Нажимная пружина 12 в собранном виде действует в направлении периметра на упор 13, который в свою очередь действует на ролик 7, и в собранном виде нажимная пружина 12 вжимает ролик 7 в закладку 9. Нажимная пружина 12, упор 13 и ролик 7 образуют функциональную конструктивную группу механизма свободного хода 2. Эта конструктивная группа многократно установлена по периметру обоймы 6а с равномерным угловым шагом и закреплена в обойме 6а. Детали 12, 13, 7 функциональной конструктивной группы в этом варианте осуществления изобретения устанавливают в обойме 6а предпочтительно с помощью цилиндрического вспомогательного инструмента, который здесь не показан. Предварительно собранная обойма 6а показана на фиг.3.

Обойму 6а изготавливают предпочтительно из полимерного материала по технологии литья под давлением. Из-за ее закрытой конструкции для этого необходима форма для литья под давлением с несколькими толкателями, причем толкатели формуют на обойме 6а такие геометрические формы, которые необходимо извлекать из формы по причине их расположения или геометрии параллельно плоскости отделения формы или объемно под углом к плоскости отделения формы.

Упор 13 представлен в качестве примера как отдельная деталь, изготовленная из полимерного материала литьем под давлением. Альтернативно упор 13 изготавливают заформовыванием конца нажимной пружины 12. Но можно и отказаться от упора 13, если его функция интегрирована в нажимную пружину 12, например, в виде изогнутого прилива проволоки.

Применяемые в обойме 6а вместе с роликами 7 и упорами 13 нажимные пружины 12 преднатягивают при сборке механизма свободного хода. В процессе преднатяжения при сборке механизма свободного хода предварительно собранную с функциональными конструктивными группами обойму 6а устанавливают на внутреннее кольцо 2 механизма свободного хода 1 и проворачивают до защелкивания роликов 7 в закладках 9 внутреннего кольца 2. Затем обойму 6а поворачивают далее и аксиально стопорят через отверстия 11 в зоне заплечика 10 внутреннего кольца 2 штифтом 37, выполненным монолитно с обоймой 6а.

Произведенное таким образом преднатяжение нажимных пружин 12 обеспечивает надежное выполнение роликами 7 их функции несмотря на большие допуски углов зажима в закладках 9. Существенным конструктивным критерием при расчете нажимных пружин 12 является максимально эффективный ход пружины для надежного вжимания соответствующего ролика 7 в соответствующую закладку 9 несмотря на выполнение углов зажима закладок 9 с относительно большими допусками.

К обойме 6а и нажимной пружине 12 не предъявляют высоких требований по точности, так как сила натяжения пружины, вжимающая ролики 7 в закладки 9, может быть очень маленькой. Небольшая сила натяжения пружины обуславливает малый момент ведения механизма свободного хода 1 на холостом ходу. Это обеспечивает функционирование механизма свободного хода 1 даже при относительно сильных колебаниях силы натяжения пружины, что предполагает относительно большое расхождение хода пружины в соответствующей закладке 9. Эта концепция обеспечивает возможность выполнения ряда деталей 2, 3, 6а, 12, 13 механизма свободного хода 1 по данному изобретению с широким пределом допусков и, соответственно, экономически выгодна.

Избегая повторений, далее описаны только отклонения или изменения и дополнения в описанных выше вариантах выполнения механизма свободного хода по данному изобретению согласно фиг. 1–3.

На фиг.5 и фиг.6 показан вариант осуществления изобретения, в котором обойма 6а выполнена многосоставной в виде цепочки из нескольких звеньев 14а обоймы. В каждое звено 14а обоймы установлено по одной функциональной конструктивной группе механизма свободного хода 2, состоящей из нажимной пружины 12, упора 13 и ролика 7.

Предварительно собранные таким образом звенья 14а обоймы соединяют друг с другом в обойму 6b посредством двух фасонок 15а, каждая с ушком 16а, и штифтов 17а, на которые навешивают соответствующее ушко 16а. За счет выполнения фасонки 15а со сквозным ушком 16а жесткость фасонки 15а относительно мала, так что допуски просто и, соответственно, предпочтительно сглаживают эластичной деформацией или собственным линейным растяжением фасонки 15а. В этом варианте осуществления изобретения толкатель 13 пропущен через монолитно соединенные с толкателем 13 направляющие насадки 18 в ушке 16а.

Выполнение обоймы 6b в виде цепочки из звеньев 14а обоймы обеспечивает возможность простого монтажа обоймы 6а без использования вспомогательного инструмента, так как отдельные звенья 14а обоймы оснащают сначала нажимной пружиной 12, упором 13 и роликом 7, а затем преднатягивают относительно друг друга посредством последующего звена 14а обоймы или его фасонки 15а.

В одном звене 14а обоймы штифт 17а выполнен длиннее, чем у остальных звеньев 14а обоймы, и его используют для длительного преднатяжения нажимных пружин 12 с геометрическим замыканием на внутреннем кольце 2 механизма свободного хода 1 через отверстия 11 во внутреннем кольце 2.

Звенья 14а обоймы 6b выполнены предпочтительно из полимерного материала литьем под давлением. Для этого из-за конструктивного выполнения звеньев 14а обоймы, в частности выполнения фасонки 15а со сквозным ушком 16а, необходима форма для литья под давлением с толкателями, причем толкатели формуют на звеньях 14 обоймы такие геометрические формы, которые необходимо извлекать из формы по причине их расположения или геометрии параллельно плоскости отделения формы или объемно под углом к плоскости отделения формы.

На фиг.7 показан другой вариант осуществления изобретения, в котором обойма 6с выполнена многосоставной в виде цепочки из нескольких звеньев 14b обоймы. В каждое звено 14b обоймы установлено по одной функциональной конструктивной группе механизма свободного хода 2, состоящей из нажимной пружины 12, упора 13 и ролика 7.

Предварительно собранные таким образом звенья 14b обоймы соединяют друг с другом в обойму 6с, используя соответственно две фасонки 15b, каждая с ушком 16b, и монолитно соединенный со звеньями 14b штифт 17b, на который навешивают ушко 16b. В отличие от варианта по фиг.5 и фиг.6 каждое ушко 16b от дельных звеньев 14b обоймы соединено с соответствующим звеном 14b обоймы пленочным шарниром 19. В этом варианте осуществления изобретения толкатель 13 проведен через ушко 16а посредством направляющих выступов 18, также соединенных монолитно с толкателем 13.

За счет выполнения фасонки 15b со сквозным ушком 16b жесткость фасонки 15b относительно мала, так что допуски просто и, соответственно, предпочтительно сглаживают эластичной деформацией или собственным линейным растяжением фасонки 15b.

Конструкция обоймы 6с в виде цепочки из звеньев 14b обоймы обеспечивает возможность простой сборки обоймы 6с без вспомогательных инструментов, так как отдельные звенья 14b обоймы оснащают сначала нажимной пружиной 12, упором 13 и роликом 7, а затем преднатягивают относительно друг друга посредством последующего звена 14b обоймы или его фасонки 15b. Для этого соответствующие фасонки 15b проворачивают на 90° , используя соответствующие пленочные шарниры 19. При этом выступ 20 фасонки защелкивается за перемычку 21, монолитно соединенную со звеном 14с обоймы, и таким образом блокирует соответствующую фасонку 15b на ее месте в ее конечной позиции. Такая функциональность облегчает монтаж нажимной пружины 12, упора 13 и ролика 7, так как фасонку 15b звена 14с обоймы сначала закрывают, чтобы посредством направляющего выступа 18 придать направление упору 13, который вставляют в ушко 16b фасонки 15b.

В одном звене 14b обоймы штифт 17b выполнен длиннее, чем у остальных звеньев 14b обоймы, и его используют для длительного преднатяжения нажимных пружин 12 с геометрическим замыканием на внутреннем кольце 2 механизма свободного хода 1 через отверстия 11 во внутреннем кольце 2.

Звенья 14b обоймы 6c выполнены предпочтительно из полимерного материала литьем под давлением. Конструктивное выполнение звеньев 14b обоймы, в частности выполнения фасонки 15b, соединенной пленочным шарниром 18 монолитно со звеном 14b обоймы, упрощает форму для литья под давлением для изготовления звена 14b обоймы, так как все геометрические формы на звене 14b обоймы извлекают из формы под прямым углом к плоскости отделения формы. Из этого следует, что толкатели в такой форме для литья под давлением не нужны.

На фиг. 8-11 показан другой вариант осуществления изобретения, в котором обойма 6d в отличие от вариантов по фиг. 4-7 и аналогично варианту по фиг. 1-3 выполнена монолитной.

На фиг.10 обойма 6d показана в несобранном виде, а на фиг.11 – в собранном виде. Обойма 6d в несобранном виде выполнена в отличие от вариантов осуществления по фиг. 1-3 в виде плоской детали. Понятие «плоская» в этом случае означает, что все функциональные геометрическое образования обоймы 6d расположены в одной плоскости, в данном случае в плоскости чертежа, а в перпендикулярной к ней плоскости проходит только толщина стенок обоймы 6d.

Обойма 6d включает несколько фасонных участков 22. Это хорошо видно на фиг.10. Фасонные участки 22 распределены по периметру обоймы 6d с равномерным угловым делением. Каждый фасонный участок 22 включает удлиненное отверстие 23а. Удлиненное отверстие 23а предназначено для направления упора 13, направляющий выступ 18 которого проходит в собранном вид обоймы 6d сквозь удлиненное отверстие 23а. Каждый фасонный участок 22 ограничен замковым участком 24, так что замковые участки 24 также распределены с равномерным угловым делением по периметру обоймы 6d.

Замковый участок 24 включает соединительную перемычку 25, которой замковый участок 24 монолитно соединен с соответствующим фасонным участком 22. Замковый участок 24 включает также защелку 26 с двумя выполненными симметрично друг против друга собачками 27а и 27b. Защелка 26 в несобранном виде обоймы 6d направлена каждой из своих собачек 27а и 27b радиально в центр круглой обоймы 6d. Соединительная перемычка 25 и защелка 26 соединены пленочным шарниром 28.

К соединительной перемычке 25 примыкает контручасток 29, также соединенный пленочным шарниром 30 с соединительным участком 25. К контручастку 29 примыкают две полуфасонки 31а и 31b, соединенные пленочным шарниром 32 с контручастком 29. Обе полуфасонки 31а и 31b включают шлиц 33, в который в собранном виде обоймы 6d защелкнуты собачки 27а и 27b. Обе полуфасонки 31а и 31b включают прорези 34а, 34b. Обе прорези 34а, 34b в собранном виде обоймы 6d образуют удлиненное отверстие 23b (фиг.11). Контручасток 29, а с ним и две полуфасонки 31а и 31b, направлен или, соответственно, направлены в несобранном виде обоймы радиально от центра круглой обоймы 6d. Замковый участок 26 с собачками и контручасток 29 включают каждый по выступу 35, на который в собранном виде обоймы 6d оперта нажимная пружина 12.

При сборке обоймы 6d сначала на замковом участке 24 через пленочный шарнир 30 перегибают на 90° контручасток 29. Затем аналогично этому на 90° через пленочный шарнир 28 перегибают замковый участок 26 с собачками. После этого устанавливают нажимную пружину 12 упора 13. При этом нажимную пружину 12 опирают на два выступа 35, а упор 13 проводят его направляющим выступом 18 через удлиненное отверстие 23а фасонного участка 22. Затем обе полуфасонки 31а и 31b также загибают на 90° через пленочный шарнир 32 и располагают обе полуфасонки 31а и 31b напротив фасонного участка 22, а другой направляющий выступ 18 упора проходит сквозь удлиненное отверстие 23b, образованное в прорезями 34а и 34b полуфасонок 31а и 31b. После этого обе собачки 27a и 27b замкового участка 26 защелкивают в шлиц 23 обеих полуфасонок 31а и 31b. Ролик 7 устанавливают после монтажа описанным выше образом соседнего замкового участка 24. Таким образом последовательно или участками собирают обойму 6d.

Выступы собачек 27a, 27b в аксиальном направлении обоймы 6d используют далее для установки обоймы 6d внатяг с соответствующим контрконтуром 36 во внутреннем кольце 2.

Обойма 6d изготовлена предпочтительно из полимерного материала литьем под давлением. Конструктивное устройство обоймы 6d в виде плоской детали упрощает форму для литья под давлением, так как все геометрические формообразования обоймы 6d можно удалить из формы под прямым углом к плоскости разделения формы. Из этого следует, что в такой форме для литья под давлением толкатели не нужны.

Дисковый тормоз 120, в частности, грузового автомобиля включает регулировочное устройство 100 (не показано, но можно представить по фиг.12), воздействующее, по меньшей мере, на установочный шпиндель 125 с ходовой резьбой. Регулировочное устройство 100 обеспечивает сохранение постоянным люфта дискового тормоза, увеличивающегося с износом тормозных накладок 123 и тормозного диска 121.

Кроме этого регулировочное устройство 100 включает механизм свободного хода 1, предотвращающий при обратном ходе регулировочного устройства 100 привод ходовой резьбы установочного шпинделя 125 в обратном направлении и тем самым возобновление увеличения люфта.

С этой целью на фиг.13 показана схема дискового тормоза 120 по данному изобретению, включающего регулировочное устройство 100 по данному изобретению с механизмом свободного хода 1.

Устройство и функционирование пневматического дискового тормоза по фиг.13 подробно описаны в DE 197 29 024 C1. На фиг.13 указаны следующие компоненты: дисковый тормоз 120, тормозной диск 121, суппорт тормоза 122, тормозные накладки 123, поперечина 124, первый установочный шпиндель 15 с осью 126 шпинделя и второй установочный шпиндель 127 со второй осью 128 шпинделя, упоры 129, синхронизатор 130 со звездочками 131, цепь 132, поворотный рычаг 140 с эксцентриком 141.

Поворотный рычаг 140 включает приводной элемент 143, взаимодействующий через переключающую вилку приводного кольца 106 регулировочного устройства 100 с механизмом свободного хода 1. Приводной элемент 143 и приводное кольцо 106 образуют регулировочный привод 142 регулировочного устройства 100. Регулировочное устройство 100 расположено в этом случае в первом установочном шпинделе 125. Регулировочное устройство 100 будет рассмотрено более подробно. Регулировочное устройство 100 можно использовать и для дискового тормоза с электроприводом.

Тормозной диск 121 накрыт выполненным в виде плавающей скобы суппортом 122 тормоза. С двух сторон тормозного диска 121 установлена тормозная накладка 123. В этом варианте осуществления дисковый тормоз 120 выполнен в виде двухпоршневого тормоза с двумя установочными шпинделями 125 и 127.

Тормозная накладка 123 с прижимной стороны через упоры 129 связана с установочными шпинделями 125, 127. Другая тормозная накладка 123 с ответной стороны закреплена в суппорте 122 тормоза с другой стороны тормозного диска 121. Установочные шпиндели 125, 127 расположены соответственно на поперечине 124, называемой также мостиком, с возможностью проворота по резьбе.

Поперечину 124 и тем самым установочные шпиндели 125 и 127 приводит в действие прижимное устройство, в данном случае – поворотный рычаг 140.

Дисковый тормоз 120 может иметь различные способы силового привода. В данном случае поворотный рычаг 140 приводится, например, пневмоприводом.

Оба установочных шпинделя 125, 127 соединены синхронизатором 130 со звездочками 131 и цепью 132 с возможностью проворота.

Изобретение не ограничено вышеприведенными вариантами осуществления и может быть усовершенствовано в объеме формулы изобретения.

Так, например, возможно применение регулировочного устройства 100 с механизмом свободного хода 1 в однопоршневом дисковом тормозе и в дисковом тормозе с более чем двумя установочными шпинделями.

Группа изобретений относится к области автомобильного машиностроения. Регулировочное устройство дискового тормоза содержит механизм свободного хода. Механизм свободного хода включает внутреннее кольцо и внешнее кольцо. Внутреннее и внешнее кольца образуют вместе с несколькими шариками подшипника качения упорный шарикоподшипник, на котором внутренне кольцо установлено с возможностью вращения относительно внешнего кольца. Механизм свободного хода выполнен со сквозным отверстием, проходящим соответственно сквозь внутреннее и внешнее кольца. Механизм свободного хода включает также обойму, в которой закреплены несколько зажимных роликов с нажимными пружинами и упорами. Обойма расположена между внутренним и внешним кольцами в радиальном направлении к сквозному отверстию и полностью охвачена внутренним и внешним кольцами. Нажимные пружины преднатянуты путем проворота обоймы относительно внутреннего кольца и последующего геометрического замыкания обоймы на внутреннем кольце соответствующими средствами. Достигается снижение веса и упрощение обслуживания дискового тормоза. 2 н. и 30 з.п. ф-лы, 13 ил.

1. Регулировочное устройство (100) дискового тормоза (120), в частности, грузового автомобиля с механизмом свободного хода (1),

а) причем механизм свободного хода (1) содержит внутреннее кольцо (2) и внешнее кольцо (3) и

i. внутреннее кольцо (2) и внешнее кольцо (3) образуют вместе с несколькими шариками (4) подшипника качения упорный шарикоподшипник, на котором внутреннее кольцо (2) установлено с возможностью вращения относительно внешнего кольца (3), и

б) механизм свободного хода (1) содержит также сквозное отверстие (5а, 5b), проходящее соответственно сквозь внутреннее кольцо (2) и внешнее кольцо (3), и

в) механизм свободного хода (1) включает также обойму (6a, 6b, 6c, 6d), в которой закреплены несколько зажимных роликов (7) с нажимными пружинами (12) и упорами (13),

i. причем обойма (6a, 6b, 6c, 6d) расположена между внутренним кольцом (2) и внешним кольцом (3) в радиальном направлении к сквозному отверстию (5а, 5b) и

ii. полностью охвачена внутренним кольцом (2) и внешним кольцом (3),

отличающееся тем, что

нажимные пружины (12) выполнены с возможностью преднатяжения посредством проворота обоймы (6a, 6b, 6c, 6d) относительно внутреннего кольца (2) и последующего геометрического замыкания обоймы (6a, 6b, 6c, 6d) на внутреннем кольце (2) соответствующими средствами (11, 17a, 17b, 27a, 27b, 36, 37).

2. Регулировочное устройство по п. 1, отличающееся тем, что соответствующими средствами преднатяжения внутреннего кольца (2) служат штифт (37, 17a, 17b) и отверстие (11).

3. Регулировочное устройство по п. 1, отличающееся тем, что соответствующими средствами преднатяжения внутреннего кольца (2) служат концы собачек (27a, 27b), штифт (37) и контрконтур (36).

4. Регулировочное устройство по любому из пп. 1-3, отличающееся тем, что внутреннее кольцо (2) механизма свободного хода (1) включает выступ (8), по периметру которого расположено несколько зажимных закладок (9) с равномерным угловым делением.

5. Регулировочное устройство по любому из пп. 1-4, отличающееся тем, что зажимные ролики (7) в собранном виде механизма свободного хода (1) расположены в зажимных закладках (9).

6. Регулировочное устройство по любому из пп. 1-5, отличающееся тем, что угол зажима зажимных закладок (9) составляет от 2,6 до 24.2°.

7. Регулировочное устройство по любому из пп. 1-6, отличающееся тем, что внутреннее кольцо (2) и внешнее кольцо (3) изготовлены каждое предпочтительно обработкой давлением или первичным формообразованием геометрии в чистом виде с заданными допусками.

8. Регулировочное устройство по любому из пп. 1-7, отличающееся тем, что внутреннее кольцо (2) и внешнее кольцо (3) изготовлены каждое по технологии холодного выдавливания.

9. Регулировочное устройство по любому из пп. 1-8, отличающееся тем, что внутреннее кольцо (2) и внешнее кольцо (3) изготовлены каждое предпочтительно из стали.

10. Регулировочное устройство по любому из пп. 1-5, отличающееся тем, что внутреннее кольцо (2) и внешнее кольцо (3) изготовлены каждое по технологии порошково-металлургического спекания.

11. Регулировочное устройство по п. 8, отличающееся тем, что внутреннее кольцо (2) и внешнее кольцо (3) изготовлены каждое предпочтительно из порошкового металла, предпочтительно из спеченной порошковой стали.

12. Регулировочное устройство по любому из пп. 1-11, отличающееся тем, что обойма (6a, 6d) выполнена монолитной.

13. Регулировочное устройство по любому из пп. 1-9, отличающееся тем, что обойма (6b, 6c) выполнена в виде цепи из нескольких звеньев (14а, 14b).

14. Регулировочное устройство по п. 11, отличающееся тем, что звенья (14а, 14b) обоймы включают каждое по две фасонки (15а, 15b).

15. Регулировочное устройство по п. 11 или 12, отличающееся тем, что каждая из фасонок (15а, 15b) включает ушко (16а или 16b).

16. Регулировочное устройство по п. 13, отличающееся тем, что каждое ушко (16b) соединено со звеном (14b) обоймы соответствующим пленочным шарниром (19).

17. Регулировочное устройство по любому из пп. 11-14, отличающееся тем, что звенья (14а, 14b) обоймы включают каждое, по меньшей мере, штифт (17а, 17b).

18. Регулировочное устройство по любому из пп. 11-15, отличающееся тем, что звенья (14а, 14b) обоймы соединены между собой в обойму (6b, 6c) посредством навешивания каждого ушка (16а или 16b) на соответствующий штифт (17а, 17b).

19. Регулировочное устройство по любому из пп. 11-16, отличающееся тем, что звенья (14а, 14b) обоймы (6b, 6c) изготовлены предпочтительно из полимерного материала по технологии литья под давлением.

20. Регулировочное устройство по п. 10, отличающееся тем, что обойма (6d) имеет несколько фасонных участков (22), причем фасонные участки (22) распределены по периметру обоймы (6d) с равномерным угловым делением.

21. Регулировочное устройство по п. 18, отличающееся тем, что каждый фасонный участок (22) имеет удлиненное отверстие (23а), причем сквозь удлиненное отверстие (23а) в собранном виде обоймы (6d) проходит направляющий выступ (18) упора (13).

22. Регулировочное устройство по п. 18 или 19, отличающееся тем, что каждый из фасонных участков (22) соответственно ограничен замковым участком (24) таким образом, что замковые участки (24) распределены по периметру обоймы (6d) с равномерным угловым делением.

23. Регулировочное устройство по любому из пп. 18-20, отличающееся тем, что замковый участок (24) включает соединительную перемычку (25), посредством которой замковый участок (24) монолитно соединен с соответствующим фасонным участком (22).

24. Регулировочное устройство по любому из пп. 18-21, отличающееся тем, что замковый участок (24) включает замковый участок (26) с собачками, в котором симметрично друг против друга отформованы две собачки (27a, 27b), причем собачки 27a, 27b) замкового участка (26) с собачками в несобранном виде обоймы (6d) направлены в направлении к центру круглой обоймы (6d).

25. Регулировочное устройство по любому из пп. 18-22, отличающееся тем, что каждая соединительная перемычка (25) и каждый замковый участок (26) с собачками соединены соответственно пленочным шарниром (28).

26. Регулировочное устройство по любому из пп. 18-23, отличающееся тем, что к соединительной перемычке (25) соответственно примыкает контручасток (29), соединенный с соединительным участком также пленочным шарниром (30), причем контручасток (29) в несобранном виде обоймы (6d) направлен в направлении от центра круглой обоймы (6d).

27. Регулировочное устройство по любому из пп. 18-24, отличающееся тем, что к контручастку (29) примыкают соответственно две полуфасонки (31a, 31b), соединенные с контручастком (29) пленочным шарниром (32).

28. Регулировочное устройство по любому из пп. 18-25, отличающееся тем, что обе полуфасонки (31a, 31b) включают шлиц (33), в который в собранном виде обоймы (6d) защелкнуты обе собачки (27a, 27b).

29. Регулировочное устройство по любому из пп. 18-26, отличающееся тем, что обе полуфасонки (31a, 31b) включают каждая по прорези (34a, 34b), образующие в собранном виде обоймы (6d) удлиненное отверстие (23b).

30. Регулировочное устройство по любому из пп. 18-27, отличающееся тем, что замковый участок (26) с собачками и контручасток (29) включают каждый по выступу (35), на который в собранном виде обоймы (6d) оперта нажимная пружина (12).

31. Регулировочное устройство по любому из пп. 18-28, отличающееся тем, что обойма (6d) выполнена предпочтительно из полимерного материала по технологии литья под давлением и удаляется из формы для литья под давлением в виде плоской детали.

32. Дисковый тормоз (120), в частности, грузового автомобиля с регулировочным устройством (100) по любому из пп. 1-31.

| СПОСОБ ВОЗВЕДЕНИЯ КОМБИНИРОВАННОГО ДРЕНАЖА БИОПОЗИТИВНОЙ КОНСТРУКЦИИ | 2009 |

|

RU2398931C1 |

| DE 9318556 U1, 10.02.1994 | |||

| DE 1908137 A1, 11.09.1969 | |||

| US 5273144 A, 28.12.1993 | |||

| Платформа для посадки аэропланов | 1928 |

|

SU15829A1 |

| Исполнительный механизмМЕХАНичЕСКОгО ТОРМОзА | 1978 |

|

SU799678A3 |

Авторы

Даты

2018-04-24—Публикация

2015-07-15—Подача