(54 ) ГАЗОЖИДКОСТНОЙ РЕАКТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Газожидкостный реактор | 1982 |

|

SU1125040A1 |

| Газожидкостный химический реактор | 1989 |

|

SU1660728A1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| Газлифтный аппарат | 1979 |

|

SU812335A1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 1992 |

|

RU2040940C1 |

| Газожидкостный аппарат | 1990 |

|

SU1745329A1 |

| Газлифтный аппарат | 1989 |

|

SU1632490A1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 1996 |

|

RU2091154C1 |

| Реактор | 1981 |

|

SU1012966A1 |

| ГАЗЛИФТНЫЙ РЕАКТОР | 1993 |

|

RU2070434C1 |

Изобретение относится к аппаратам для проведения газожидкостных реакций, например в процессах органического синтеза, и может быть использовано в различньох процессах химической и нефтехимической технологии.

Известен химический реактор для проведения процессов в гетерогенных средах, содержащий корпус с теплообменной рубашкой, встроенный теплообменный циркуляционный стакан, вал с мешалкой, выполненной в виде винтового насоса, отражатель потока, . выполненный в виде полутора, обращенного выпуклостью к крыике, дополнительный отражатель, смонтированный . н.а валу мешалки и выполненный в виде полуоткрытой турбины .,

Основными недостатками данного . аппарата при проведении массообменных реакций с быстрорастворимыми газами и большим тепловым эффектом являются слабо развитая поверхность теплообмена и высокая энергоемкость перемешивающего устройства в аппаратах большой единичной мощности, низкий энергетический КПД аппарата изза неиспользования энергии вводимого газа на перемешивание реакционной массы.

Известен кожухотрубный газлифтный реактор, содержащий корпус, выполненный в виде кожухотрубчатого TenJxoобменника с центргшьной циркуляционной трубой, увеличенную по высоте верхнюю крышку, теплообменные трубы, закрепленные в верхней и нижней трубных решетках. Нижние концы всех труб выведены под трубную решетку и в

10 низ на одинаковом расстоянии от нижнего среза просверлены отверстия. Аппар&т имеет развитую поверхность теплообмена, циркуляция жидкости в аппарате обеспечивается за счет ввода

15 газового реагента, газ подается под нижнюю трубную решетку, под которой образуется газовый .слой,, отжимающий жидкость вниз до тех пор, пока не откроются отверстия в барботажных

20 трубах. В барботажных трубах образуется газожидкостная смесь, в циркуляционных - находится только жидкость За счет разности их плотностей и обеспечивается циркуляция жидкости в

25 аппарате. Интенсивность процессов тепломассообмена в таком аппарате в основном зависит от расхода газа С21.

Однако в известном устройстве ин тенсивность тепломассообмена при

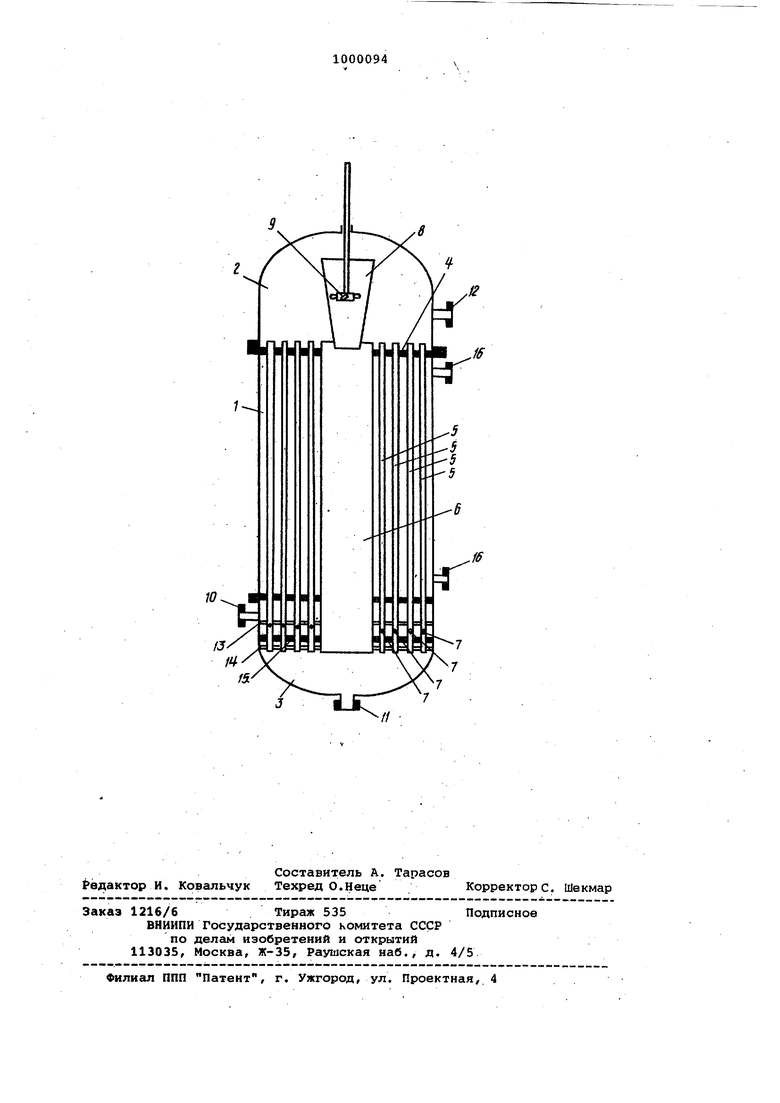

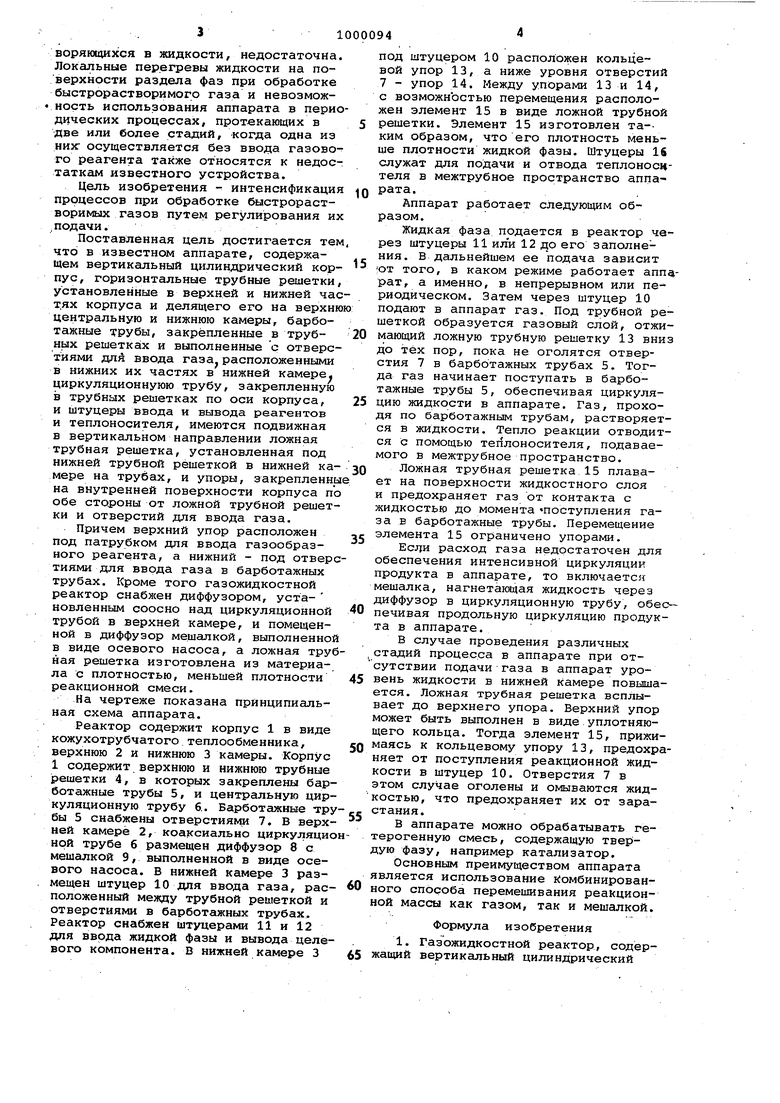

30 малых расходах газов, особенно растворякхцихся в жидкости, недостаточна. Локальные перегревы жидкости на поверхности раздела фаз при обработке быстрорастворимого газа и невозмож ность использования аппарата в перио дических процессах, протекающих в две или более стадий, когда одна из них- осуществляется без ввода газового реагента также относятся к недостаткам известного устройства. Цель изобретения - интенсификация процессов при обработке быстрорастворимых газов путем регулирования их , подачи. Поставленная цель достигается тем что в известном аппарате, содержащем вертикальный цилиндрический корпус, горизонтальные трубные решетки, установленные в верхней и нижней час тях корпуса и делящего его на верхню центральную и нижнюю камеры, барботажные трубы, закрепленные в трубных решетках и выполненные с отверстиями дли ввода газа расположенными в нижних их частях в нижней камере, циркуляционнуюю трубу, закрепленную в трубных решетках по оси корпуса, и штуцеры ввода и вывода реагентов и теплоносителя, имеются подвижная в вертикальном направлении ложная трубная решетка, установленная под нижней трубной решеткой в нижней камере на трубах, и упоры, закрепленны на внутренней поверхности корпуса по обе стороны от ложной трубной решетки и отверстий для ввода газа. Причем верхний упор расположен под патрубком для ввода газообразного реагента, а нижний - под отверс тиями для ввода газа в барботажных трубах. Кроме того газожидкостной реактор снабжен диффузором, установленным соосно над циркуляционной трубой в верхней камере, и помещенной в диффузор мешалкой, выполненной в виде осевого насоса, а ложная труб ная решетка изготовлена из материала с плотностью, меньшей плотности реакционной смеси. На чертеже показана принципиальная схема аппарата. Реактор содержит корпус 1 в виде кожухотрубчатого теплообменника, верхнюю 2 и нижнюю 3 камеры. Корпус 1 содержит верхнюю и нижнюю трубные решетки 4, в которых закреплены барбот ажные трубы 5, и центральную циркуляционную трубу 6.. Барботажные тру бы 5 снабжены отверстиями 7. В верхней камере 2, коаксиально циркуляцио ной трубе б размещен диффузор 8 с мешалкой 9, выполненной в виде осевого насоса, в нижней камере 3 размещен штуцер 10 для ввода газа, расположенный мезвду трубной решеткой и отверстиями в барботажных трубах. Реактор снабжен штуцерами 11 и 12 для ввода жидкой фазы и вывода целевого компонента. В нижней камере 3 под штуцером 10 расположен кольцевой упор 13, а ниже уровня отверстий 7 - упор 14. Между упорами 13 и 14, с возможностью перемещения расположен элемент 15 в виде ложной трубной решетки. Элемент 15 изготовлен та-ким образом, что его плотность меньше плотности жидкой фазы. Штуцеры 1в служат для подачи и отвода теплоносителя в межтрубное пространство аппарата. Аппарат работает следующим образом. Жидкая фаза подается в реактор через штуцеры 11 или 12 до его заполнения. В дальнейшем ее подача зависит ;от того, в каком режиме работает апп4рат, а именно, в непрерывном или пе- риодическом. Затем через штуцер 10 подают в аппарат газ. Под трубной решеткой образуется газовый слой, отжимающий ложную трубную решетку 13 вниз до тех пор, пока не оголятся отверстия 7 в барботажных трубах 5. Тогда газ начинает поступать в барботажные трубы 5, обеспечивая циркуляцию жидкости в аппарате. Газ, проходя по барботажным трубам, растворяется в жидкости. Тепло реакции отводится с помощью теплоносителя, подаваемого в межтрубное пространство. Ложная трубная решетка 15 плавает на поверхности жидкостного слоя и предохраняет газ от контакта с жидкостью до момента -поступления газа в барботажные трубы. Перемещение элемента 15 ограничено упорами. Если расход газа недостаточен для обеспечения интенсивной циркуляции продукта в аппарате, то включается мешалка, нагнетакяцая жидкость через диффузор в циркуляционную трубу, обеспечивая продольную циркуляцию продукта в аппарате. В случае проведения различных стадий процесса в аппарате при отсутствии подачи газа в аппарат уровень жидкости в нижней камере повышается. Ложная трубная решетка всплывает до верхнего упора. Верхний упор может быть выполнен в виде уплотняющего кольца. Тогда элемент 15, прижимаясь к кольцевому упору 13, предохраняет от поступления реакционной жидкости в штуцер 10. Отверстия 7 в этом случае оголены и омываются жидкостью, что предохраняет их от зарастания. В аппарате можно обрабатывать гетерогенную смесь, содержащую твердую фазу, например катализатор. Основным преимуществом аппарата является использование :омбинированного способа перемешивания реакционной массы как газом, так и мешалкой. Формула изобретения 1. Газожидкостной реактор, содержащий вертикальный цилиндрический корпус, горизонтальные трубные решетки, установленные fi верхней и ниж ней частях корпуса и делящне его на верхнюю, центральную и нижнюю камеры, барботажные трубы, закрепленные в трубных решетках и выполненные с отверстиями для ввода газа, расположенными в нижних их частях в нижне камере, циркуляционную трубу, закрепленную в трубных решетках по оси корпуса, и штуцеЕ : ввода и вывода ре гентов и теплоносителя, о т л и ч ающи йс я тем, что, с.целью интенсификации процессов при обработ ке быстрораствори1ьалх газов путем регулирования их подачи, он снабжен подвижной в вертикальном направлении ложной трубной решеткой, установленной под нижней трубной решеткой в ни ней камере на трубах, и упорами, закрепленными на внутренней поверх ности корпуса по обе стороны от лож:ной трубной решетки и отверстий для ввода газа. 2. Реактор по п. 1, отличающийся тем, что верхний / упрр расположен под патрубком для ввода газообразного реагента, а нижний - под отверстиями дпя ввода :газа в барботажных трупах. 3.Реактор по п. 1, о т л ич а ю щ k и с я тем, что он снабжен диффузором, установленньм соосно над циркуляционной трубой в верхней камере, и помещенной в диффузор мешалкой, выполненной в виде осевого насоса. 4.Реактор по п. 1, отличающийся тем, что ложная трубная решетка выполнена из матери4 ла с плотностью, меньшей плотности реакционной смеси. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №571294, кл. В 01 J 8/10, 1977. 2.Соколов В.Н., Доманский И.В. гАзожидкостные реактор. Л. , Машиностроение, 1976, с. 81, рис. ,42.

.5

-5 5 5

Авторы

Даты

1983-02-28—Публикация

1981-05-27—Подача