Изобретение относится к области получения биологически активных фармацевтических и медицинских материалов и к способам их получения, которые могут применяться для реконструкции и замещения участков костной ткани, протезирования фрагментов опорно-двигательного аппарата, а также в качестве покрытия имплантатов для улучшения связи с костной тканью.

Известен биорезорбируемый материал, включающий размещенные в органической матрице наночастицы аморфного гидроксиапатита кальция, частично изоморфно замещенного ионами металлов II группы (МII) общей формулы Ca10-xMIIx(PO4)6(OH)2, где МII – Mg2+ и/или Zn2+; 0,01≤ x ≤2 (патент RU 2510740; МПК C01B 25/12, C08L 99/00, A61K 6/033, A61K 47/48, B82B 3/00; 2014 год).

Однако наночастицы известного материала включены в органическую матрицу биополимера и обладают сферической формой, что затрудняет непосредственный доступ к ним клеток – остеобластов, а следовательно, снижает эффективность закрепления клеток на наночастицах и скорость формирования собственной костной ткани. Кроме того, итоговое соотношение Ca/P отличается от соотношения в костной ткани человека (Ca/P=1,67).

Известен остеогенный биорезорбируемый материал для замещения дефектов костной ткани, выполненный из композиции, включающей в качестве наполнителя порошок биологического гидроксиапатита с размером частиц 1-40 мкм, полученного из деминерализованных костей крупного рогатого скота, фосфорно-кислый кальций, аминокислоту-аргинин, раствор казеина в 5%-ном водном растворе аммиака (патент RU 2504405; МПК A61L 27/12, A61K 31/198, A61K 38/16, A61P 41/00; 2014 год).

Однако известный биорезорбируемый материал используется как инъекционный материал. Таким образом, он может быть использован только для заполнения незначительных объемов при замещении дефектов костных тканей. Кроме того, использование биологического гидроксиапатита, полученного из деминерализованных костей крупного рогатого скота, обусловливает наличие дополнительного технологического процесса его получения.

Наиболее близким техническим решением к предлагаемому является материал на основе гидроксиапатита общей формулы Ca10(PO4)6(OH)2 (патент RU 2104924, МПК C01B 25/32, 1998 год), который может быть использован в качестве биорезорбирумого материала.

Однако известный материал характеризуется высокой удельной поверхностью (~ 100 м2/г) и, как следствие, недостаточно высокой микротвердостью (~ 140 МПа), что ухудшает его механические свойства при использовании в качестве имплантата.

Известен также способ получения гидроксиапатита, содержащего оксид цинка, включающий взаимодействие растворимых солей кальция и цинка с растворимыми фосфатами, формование изделий и обжиг в засыпке, представляющей собой смесь карбоната кальция и брушита (патент RU 2372313; МПК C04 B 35/447, A61L 27/12; 2009 год).

Однако известный способ включает высокотемпературный обжиг (1100 – 1200оС) и обеспечивает возможность получения достаточно крупных частиц размером 0.3 – 0.4 мкм, что обусловливает высокую удельную поверхность материала.

Таким образом, перед авторами была поставлена задача разработать биорезорбируемый материал на основе гидроксиапатита, обладающий высокой микротвердостью за счет снижения его удельной поверхности и повышения плотности. Кроме того, была поставлена задача разработать способ получения биорезорбируемого материала, включающий его низкотемпературный обжиг.

Поставленная задача решена в предлагаемом биорезорбируемом материале на основе гидроксиапатитата (ГАП) состава Ca10(PO4)6(OH)2, который дополнительно содержит монооксид титана состава TiOx, где х = 0.99, 1.09, 1.23, в количестве 10 – 20 мас.% от общего.

Поставленная задача также решена в предлагаемом способе получения биорезорбируемого материала на основе гидроксиапатитата (ГАП), включающего получение исходной смеси компонентов, сушку, прессование и последующий отжиг, в котором исходную смесь получают путем фрагментации порошка гидроксиапатита и порошка монооксида титана в течение 460 - 480 минут с реверсом направления через каждые 15 минут и скоростью вращения 530-540 об/мин в среде изопропилового спирта, взятого в количестве 5-10 мл, а отжиг осуществляют при температуре 580-600оС в течение 350 – 360 минут со скоростью нагрева 100 – 110оС/ч.

В настоящее время из патентной и научно-технической литературы неизвестен биорезорбируемый материал на основе гидроксиапатитата (ГАП), который дополнительно содержит монооксид титана достехиометрического или сверхстехиометрического. Неизвестен также способ получения биорезорбируемого материала на основе гидроксиапатитата (ГАП), в котором исходную смесь получают путем фрагментации порошка гидроксиапатита и порошка монооксида титана в течение 460 - 480 минут с реверсом направления через 15 минут и скоростью вращения 530-540 об/мин в среде изопропилового спирта, взятого в количестве 5-10 мл, а обжиг осуществляют при температуре 580-600оС в течение 350 – 360 минут.

Исследования, проведенные авторами предлагаемого технического решения, позволили сделать вывод, что использование нестехиометрического монооксида титана для армирования ГАП позволяет существенно снизить температуру полного упрочнения и получить материал с высокой плотностью без проведения высокотемпературного отжига. Монооксид титана содержит вакансии как в подрешётке титана, так и в подрешётке кислорода, что способствует спеканию по твердофазному механизму при более низкой температуре, а возможность варьировать стехиометрию добавок позволяет влиять на фазовый состав и механические свойства нанокомпозита. Изменение стехиометрии и варьирования содержания монооксида титана позволяет улучшить рабочие характеристики материала, в частности микротвердость, за счет возможности управлять процессами фазообразования. При этом при содержании монооксида титана менее 10 мас.% не наблюдается повышения микротвердости. При содержании монооксида титана более 20 мас.% возможно изменение скорости биорезорбируемости по сравнению со скоростью регенерации костной ткани.

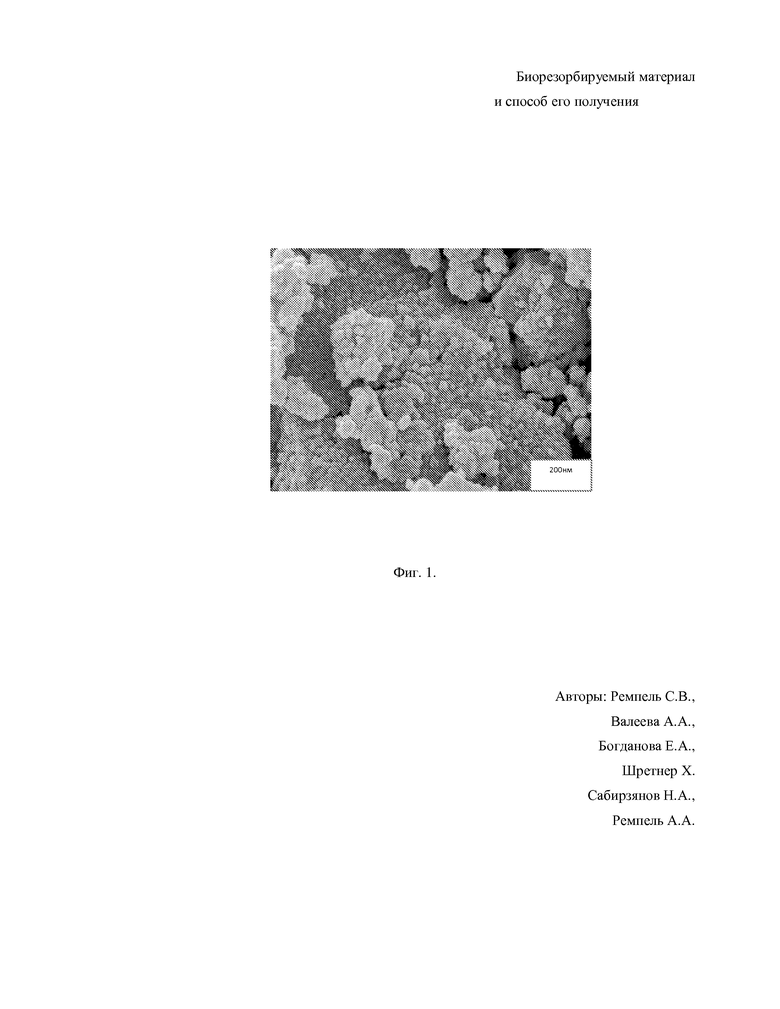

Механосинтез исходных компонентов в предлагаемых условиях позволяет получить уже промежуточный продукт высокой плотности слоистой структуры, которая облегчает холодное прессование и обеспечивает возможность проведения отжига при более низких температурах. Как известно, при производстве керамики из ГАП уплотнение начинается после 800°С. Максимальная плотность, а следовательно, и прочность керамики на основе ГАП достигается при температуре 1250-1300°С. Анализ морфологии поверхности получаемого материала показал присутствие спёкшихся либо частично спёкшихся частиц и агломератов размером от 50 нм до 1 мкм уже после отжига при 400°С. При этом наблюдается вторичная кристаллизация ГАП в виде стержневидных образований в порах и промежутках между агломератами. После отжига при 600°С уменьшается количество пор, микроструктура становится более плотной. При этом агломераты состоят из спекшихся частиц с размерами от 20-40 нм, поскольку спекание в предлагаемом температурном интервале не приводит к росту наночастиц, то есть наносостояние конечного продукта после отжига сохраняется. (фиг.1). Таким образом, выбранный интервал температур отжига позволяет избежать разложения ГАП, то есть сохранить его биологическую активность и создать условия для процессов диффузии и упрочнения керамики.

Предлагаемый биорезорбируемый материал на основе гидроксиапатита может быть получен следующим образом. Исходные компоненты гидроксиапатит (ГАП) состава Ca10(PO4)6(OH)2 и монооксид титана состава TiOx, где х = 0.99, 1.09, 1.23, в количестве 10 – 20 мас.% от общего, помещают в планетарную шаровую мельницу. В смесь добавляют изопропиловый спирт, взятый в количестве 5-10 мл. Осуществляют фрагментацию смеси порошка гидроксиапатита и порошка монооксида титана в течение 460 - 480 минут с реверсом направления через каждые 15 минут и скоростью вращения 530-540 об/мин в среде изопропилового спирта. Полученный порошок сушат и прессуют в таблетки. После чего отжигают в вакуумной печи при температуре 580-600оС в течение 350 – 360 минут. Полученный продукт был исследован с использованием рентгеновского фазового анализа (РФА), растровой электронной микроскопии (РЭМ), метода Брунауэра, Эммета и Теллера (БЭТ), пикнометрии, измерения микротвердости.

В таблице приведены рабочие характеристики известного материала-прототипа и предлагаемого материала (при t-25оС).

На фиг. 1 приведена микрофотография порошка биорезорбируемого материала состава ГАП-10 масс. %TiO0,99.

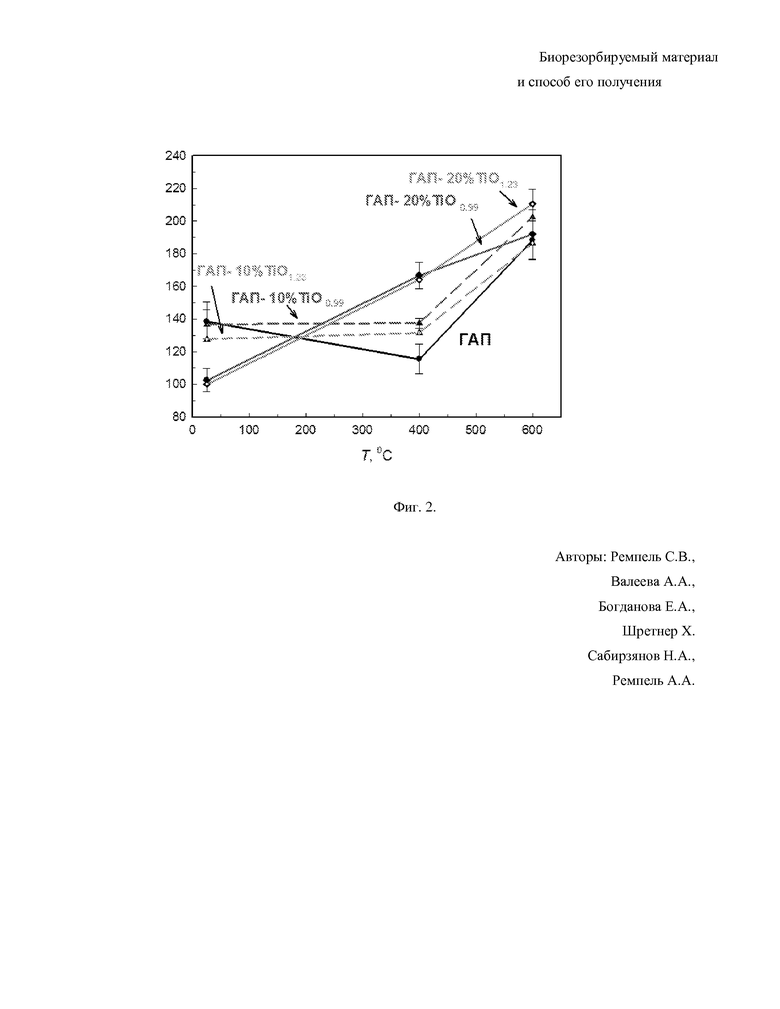

На фиг. 2 приведен график изменения микротвердости предлагаемого материала в зависимости от состава и температуры отжига.

На фиг. 3 приведен график изменения плотности предлагаемого материала в зависимости от состава и температуры отжига.

Одним из требований, предъявляемых к современным материалам биомедицинского назначения, является высокая биоактивность, учитывающая наряду с биологическими процессами роста и дифференциации клеток скорость растворения материала в средах близких к физиологической среде организма.

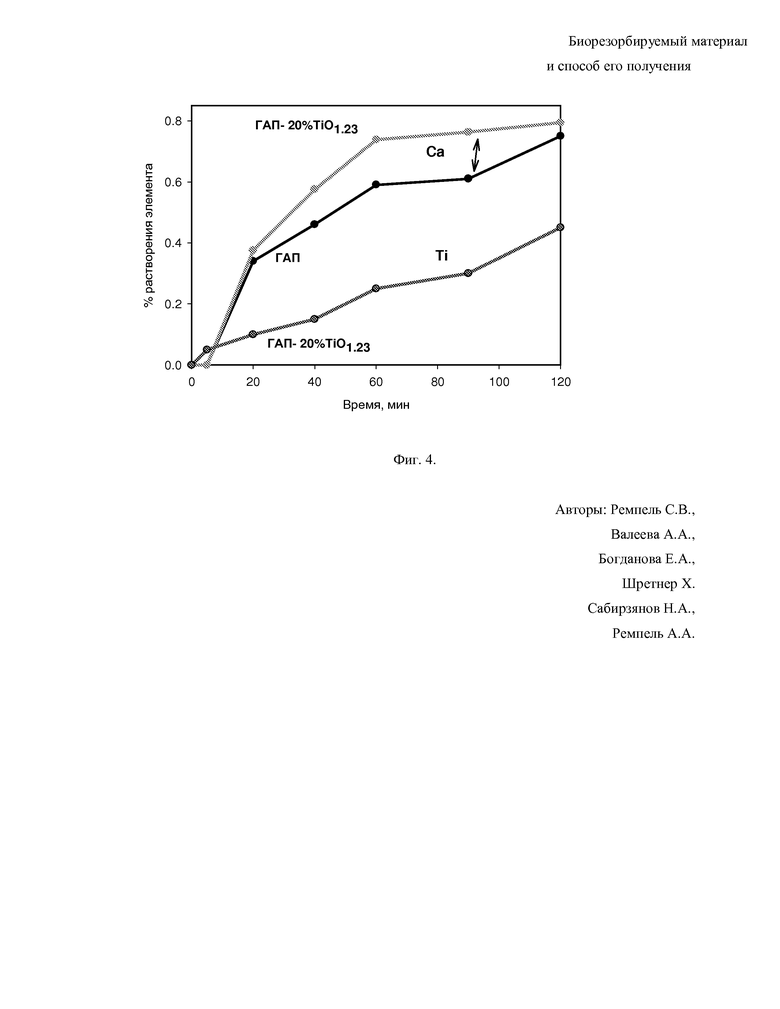

Для исследования биоактивности предлагаемого материала состава ГАП/TiOх была изучена растворимость ГАП/TiO1.23 10 мас.% в модельном растворе (изотонический раствор 0,9% NaCl с pH 7) по сравнению с известным материалом (см. фиг. 4). На фиг.4 приведен график кинетики растворения предлагаемого материала и известного в изотоническом растворе на начальном этапе: красный-Ca, ГАП-20 мас.% TiO1,23; черный- Ca, ГАП; голубой-Ti, ГАП-20 мас.% TiO1,2,3. Из приведенных графиков следует, что растворимость предлагаемого материала по сравнению с растворимостью неармированного ГАП не изменяется. Следовательно, предлагаемый материал соответствует по своим свойствам используемым биорезорбируемым материалам.

Получение предлагаемого биорезорбируемого материала и его свойства иллюстрируются следующими примерами конкретного исполнения.

Пример 1

Берут исходные компоненты гидроксиапатит (ГАП) состава Ca10(PO4)6(OH)2 в количестве 4,5 г и монооксид титана состава TiО0,99 в количестве 0,5 г, что составляет 10 мас.% от общего, помещают в планетарную шаровую мельницу Retsch PM 200. В смесь добавляют изопропиловый спирт, взятый в 5-10 мл. Осуществляют фрагментацию смеси порошка гидроксиапатита и порошка монооксида титана в течение 460 минут с реверсом направления через каждые 15 минут и скоростью вращения 530 об/мин в среде изопропилового спирта. Полученный порошок сушат и прессуют в пресс-форме в таблетки диаметром 10 мм и массой 0,44-1,0 г без выдержки с максимальным давлением 20 МПа. После чего отжигают в вакуумной печи при температуре 580°С в течение 350 минут, при этом скорость нагрева составляет 100°С/ч. Полученный продукт охлаждают вместе с печью до комнатной температуры.

Получают биорезорбируемы материал состава, мас.%: Ca10(PO4)6(OH)2 - 90; TiO0,99 -10; с размером зерна 20-40 нм, микротвердостью 202,80±15,18 МПа, плотностью 3.07 г/см3, удельной поверхностью 21,26±0,07 м2/г.

Пример 2

Берут исходные компоненты гидроксиапатит (ГАП) состава Ca10(PO4)6(OH)2 в количестве 2,0 г и монооксид титана состава TiO0,99 в количестве 0,5 г, что составляет 20 мас.% от общего, помещают в планетарную шаровую мельницу Retsch PM 200. В смесь добавляют изопропиловый спирт, взятый в количестве 5-10 мл. Осуществляют фрагментацию смеси порошка гидроксиапатита и порошка монооксида титана в течение 480 минут с реверсом направления через каждые 15 минут и скоростью вращения 540 об/мин в среде изопропилового спирта. Полученный порошок сушат и прессуют в пресс-форме в таблетки диаметром 10 мм и массой 0,44-1,0 г без выдержки с максимальным давлением 20 МПа. После чего отжигают в вакуумной печи при температуре 600°С в течение 360 минут, при этом скорость нагрева составляет 110°С/ч. Полученный продукт охлаждают вместе с печью до комнатной температуры.

Получают биорезорбируемый материал состава, мас.%: Ca10(PO4)6(OH)2 - 90; TiO0,99 -20; с размером зерна 20-40 нм, микротвердостью 192,50±13,62 МПа, плотностью 3.28 г/см3, удельной поверхностью10,05±0,17 м2/г.

Пример 3

Берут исходные компоненты гидроксиапатит (ГАП) состава Ca10(PO4)6(OH)2 в количестве 4,5 г и монооксид титана состава TiО1,23 в количестве 0,5 г, что составляет 10 мас.% от общего, помещают в планетарную шаровую мельницу Retsch PM 200. В смесь добавляют изопропиловый спирт, взятый в количестве 5-10 мл. Осуществляют фрагментацию смеси порошка гидроксиапатита и порошка монооксида титана в течение 460 минут с реверсом направления через каждые 15 минут и скоростью вращения 530 об/мин в среде изопропилового спирта. Полученный порошок сушат и прессуют в пресс-форме в таблетки диаметром 10 мм и массой 0,44-1,0 г без выдержки с максимальным давлением 20 МПа. После чего отжигают в вакуумной печи при температуре 580оС в течение 350 минут, при этом скорость нагрева составляет 100оС/ч. Полученный продукт охлаждают вместе с печью до комнатной температуры.

Получают биорезорбируемы материал состава, мас.%: Ca10(PO4)6(OH)2 - 90; TiO1.23 -10; с размером зерна 20-40 нм, микротвердостью 189,50±8,38 МПа, плотностью 3.1 г/см3, удельной поверхностью 16,71±0,06 м2/г.

Пример 4

Берут исходные компоненты гидроксиапатит (ГАП)состава Ca10(PO4)6(OH)2 в количестве 2,0 г и монооксид титана состава TiO1,23 в количестве 0,5 г, что составляет 20 мас.% от общего, помещают в планетарную шаровую мельницу Retsch PM 200. В смесь добавляют изопропиловый спирт, взятый в количестве 5-10 мл. Осуществляют фрагментацию смеси порошка гидроксиапатита и порошка монооксида титана в течение 460 минут с реверсом направления через каждые 15 минут и скоростью вращения 530 об/мин в среде изопропилового спирта. Полученный порошок сушат и прессуют в пресс-форме в таблетки диаметром 10 мм и массой 0,44-1,0 г без выдержки с максимальным давлением 20 МПа. После чего отжигают в вакуумной печи при температуре 580°С в течение 350 минут, при этом скорость нагрева составляет 100°С/ч. Полученный продукт охлаждают вместе с печью до комнатной температуры.

Получают биорезорбируемый материал состава, мас.%: Ca10(PO4)6(OH)2 - 90; TiO1.23-20; с размером зерна 20-40 нм, микротвердостью 210,50±10,76 МПа, плотностью 3.22 г/см3, удельной поверхностью 10,09±0,18 м2/г.

Таким образом, авторами предлагается плотный биорезорбируемый материал, имеющий высокую микротвердость, и способ его получения, который может быть использован в медицине для реконструкции и замещения участков костной ткани, протезирования фрагментов опорно-двигательного аппарата, а также в качестве покрытия имплантов для улучшения связи с костной тканью решена.

Таблица

Плотность,

г/см3

Микротвердость исходных образцов, MПа

| название | год | авторы | номер документа |

|---|---|---|---|

| Биоактивный композиционный материал | 2020 |

|

RU2724611C1 |

| Композиционный биоматериал на основе гидроксиапатита и способ его получения | 2023 |

|

RU2816008C1 |

| Биомедицинский материал на основе гидроксиапатита и способ его получения | 2022 |

|

RU2782925C1 |

| Состав для получения композиционного биоматериала на основе гидроксиапатита | 2024 |

|

RU2827698C1 |

| Биоактивное покрытие для восстановления костной ткани | 2019 |

|

RU2717676C1 |

| Композиционный материал на основе гидроксиапатита для костных имплантатов и способ его получения | 2021 |

|

RU2771382C1 |

| Остеопластический материал для замещения дефектов костной ткани | 2024 |

|

RU2824989C1 |

| Биоактивное покрытие на основе гидроксиапатита для восстановления костной ткани | 2024 |

|

RU2829755C1 |

| Биоматериал на основе гидроксиапатита | 2020 |

|

RU2741208C1 |

| Биоактивный композиционный материал для замещения костных дефектов и способ его получения | 2018 |

|

RU2683255C1 |

Группа изобретений относится к медицине. Описан биорезорбируемый материал, включающий гидроксиапатит и монооксид титана состава TiOx, где х = 0.99, 1.09, 1.23, в количестве 10 – 20 мас.% от общего. Описан способ получения биорезорбируемого материала, включающий получение исходной смеси компонентов, сушку, прессование и последующий отжиг, при этом исходную смесь получают путем фрагментации порошка гидроксиапатита и порошка монооксида титана в течение 460-480 мин с реверсом направления через каждые 15 мин и скоростью вращения 530-540 об/мин в среде изопропилового спирта, взятого в количестве 5-10 мл, а обжиг осуществляют при температуре 580-600°С в течение 350 – 360 мин со скоростью нагрева 100 – 110°С/ч. Биорезорбируемый материал имеет высокую микротвердость и может быть использован для реконструкции и замещения участков костной ткани. 2 н.п. ф-лы, 1 табл., 4 ил., 4 пр.

1. Биорезорбируемый материал на основе гидроксиапатита, отличающийся тем, что он дополнительно содержит монооксид титана состава TiOx, где х=0.99, 1.09, 1.23, в количестве 10-20 мас.% от общего.

2. Способ получения биорезорбируемого материала на основе гидроксиапатитата по п. 1, включающий получение исходной смеси компонентов, сушку, прессование и последующий отжиг, отличающийся тем, что исходную смесь получают путем фрагментации порошка гидроксиапатита и порошка монооксида титана в течение 460-480 минут с реверсом направления через каждые 15 мин и скоростью вращения 530-540 об/мин в среде изопропилового спирта, взятого в количестве 5-10 мл, а обжиг осуществляют при температуре 580-600°C в течение 350-360 минут со скоростью нагрева 100-110°C/ч.

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ГИДРОКСИАПАТИТА, СОДЕРЖАЩЕГО ОКСИД ЦИНКА | 2007 |

|

RU2372313C2 |

| БИОЛОГИЧЕСКИ АКТИВНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2227011C2 |

| МАТЕРИАЛ ДЛЯ МЕДИЦИНСКОГО ПРИМЕНЕНИЯ | 2006 |

|

RU2320353C1 |

Авторы

Даты

2018-04-26—Публикация

2017-04-10—Подача