Изобретение относится к области автоматизации конвертерного производства стали и может быть использовано в автоматизированном управлении кислородной продувкой при выплавке низкоуглеродистой стали в конвертере.

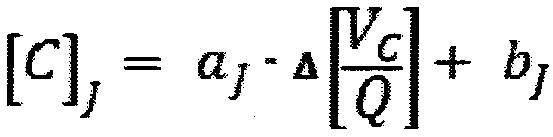

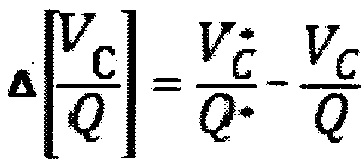

Известен способ контроля текущего содержания углерода в конвертерной ванне [1], в котором по истечении 60% среднего времени продувки по содержанию в отходящих конвертерных газах окиси и двуокиси углерода и расходу газов рассчитывается текущая скорость окисления углерода. В последние 40% времени продувки фиксируют точку перегиба на траектории скорости окисления углерода и текущее содержание углерода в конвертерной ванне определяют по формуле:  , где [С] - текущее содержание углерода, %; VC - скорость окисления углерода, кг/мин; Q - расход кислорода через фурму, м3/мин; aJ и bJ - коэффициенты;

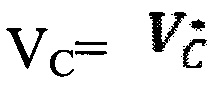

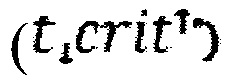

, где [С] - текущее содержание углерода, %; VC - скорость окисления углерода, кг/мин; Q - расход кислорода через фурму, м3/мин; aJ и bJ - коэффициенты;  - значение скорости окисления углерода в точке перегиба на траектории; Q* - значение расхода кислорода через фурму при

- значение скорости окисления углерода в точке перегиба на траектории; Q* - значение расхода кислорода через фурму при . Недостатком данного способа является то, что, во-первых, нет контроля содержания углерода в ванне конвертера в течение первых 60 процентов среднего времени продувки, во-вторых, в течение последних 40 процентов среднего времени продувки количество точек перегиба скорости окисления неопределенно (может быть до пяти) и замер по первой точке будет иметь недостаточную точность.

. Недостатком данного способа является то, что, во-первых, нет контроля содержания углерода в ванне конвертера в течение первых 60 процентов среднего времени продувки, во-вторых, в течение последних 40 процентов среднего времени продувки количество точек перегиба скорости окисления неопределенно (может быть до пяти) и замер по первой точке будет иметь недостаточную точность.

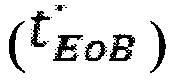

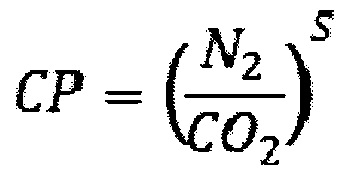

В качестве наиболее близкого аналога (прототипа) принят способ управления конвертерным процессом посредством сигналов отходящего газа [2] с помощью модели процесса со статическим обсчетом процесса и с помощью независимой от этой модели процесса подмодели с динамическим наблюдением за процессом на основании анализа отходящего газа. Подмодель отслеживает процесс обезуглероживания и рассчитывает значение критического момента времени  обезуглероживания и окончания продувки O2

обезуглероживания и окончания продувки O2  , посредством которых предварительно вычисленное по модели процесса содержание кислорода к началу процесса корректируют и согласуют с фактическими условиями к концу интервала времени обезуглероживания, вычисляют как:

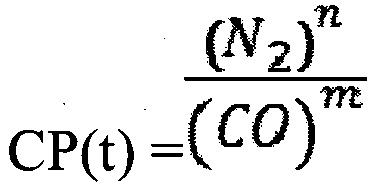

, посредством которых предварительно вычисленное по модели процесса содержание кислорода к началу процесса корректируют и согласуют с фактическими условиями к концу интервала времени обезуглероживания, вычисляют как:

, если СР(t)≥СРР и

, если СР(t)≥СРР и

где СРР - параметр граничного значения;

для конвертера с зазором и низкого дожигания СО;

для конвертера с зазором и низкого дожигания СО;

для конвертера без зазора и высокого дожигания СО.

для конвертера без зазора и высокого дожигания СО.

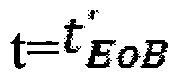

И конец продувки (O2)  вычисляют как:

вычисляют как:

, если Е0В(t)≥Е0ВР1 и Е0В=(СО+СО2)-rPC,

, если Е0В(t)≥Е0ВР1 и Е0В=(СО+СО2)-rPC,

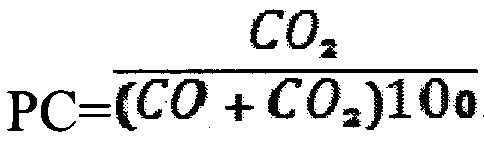

где  - дожигание, %;

- дожигание, %;

при СО - содержание окиси углерода в отходящем газе, %;

CO2 - содержание двуокиси углерода, %;

Е0ВР1 - параметр граничного значения,

r - параметр согласования.

Конец продувки соответствует тому моменту времени, в который градиент функции «Е0В» превышает определенное значение. Постоянная «r» функции усиливает сигнал и повышает чувствительность сигнала.

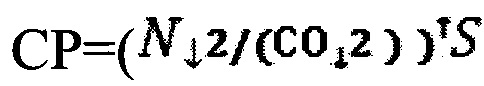

Предполагаемые диапазоны настройки:

n=6-7,

m=3-6,

s=3-4,

r=0-5.

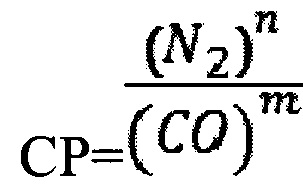

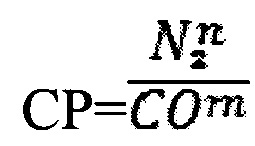

В процессе продувки скорость обезуглероживания возрастает, далее имеет квазистационарное значение и далее экспоненциально убывает. Градиент функции «СР» для конвертера с зазором и пониженного дожигания СО:

при

N2 - содержание азота в отходящем газе, %.

В случае необходимости его можно вычислить как N2=100-О2-СО-CO2; и для конвертера без зазора и высокого дожигания СО:

Расчет по вышеуказанным зависимостям и анализ результатов позволяет определить время окончания продувки для получения заданного количества углерода в ванне и количество требуемого кислорода. С целью уменьшения влияния флуктуаций газового анализа используется операция сглаживания.

Недостатком данного способа управления конвертерным процессом посредством сигналов отходящего газа являются большие диапазоны настройки величин расчета времени окончания обезуглероживания (коэффициенты n, m), параметра согласования (r), показателя степени градиента функции (s), необходимость регулярной настройки этих величин и неопределенность продолжительности периода между настройками.

Основной задачей, на решение которой направлено изобретение, является повышение качества управления процессом конвертерной плавки с использованием информации отходящих газов кислородной продувки путем точного расчета содержания углерода в металле конвертера и окончания продувки в момент достижения фактического значения содержания углерода в металле конвертера заданному значению.

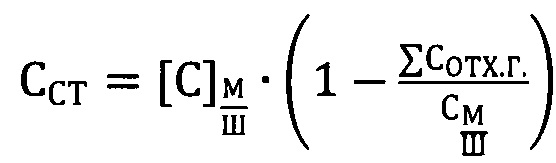

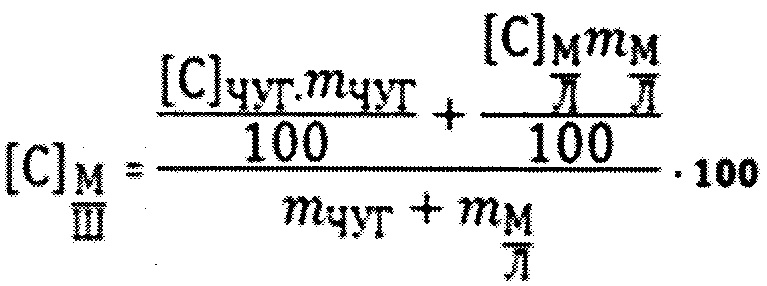

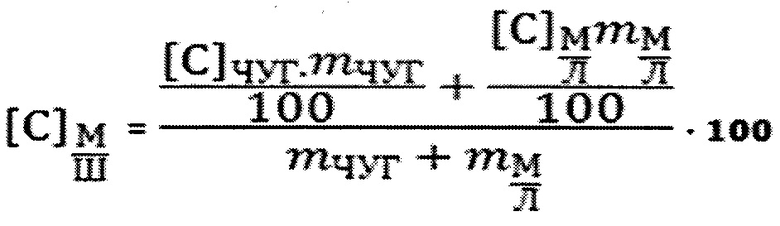

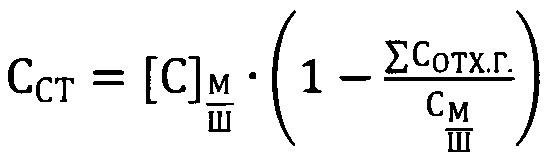

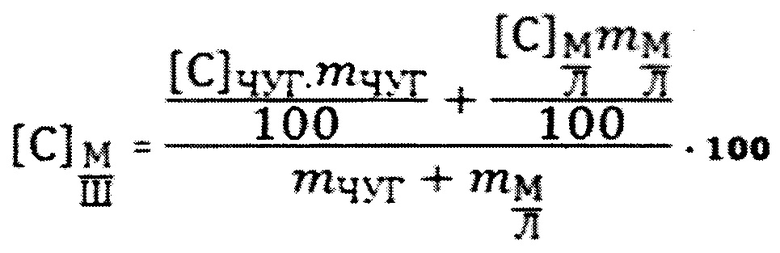

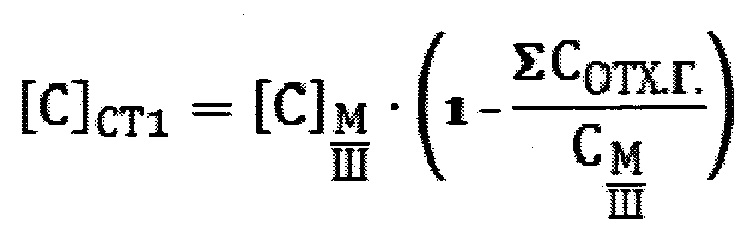

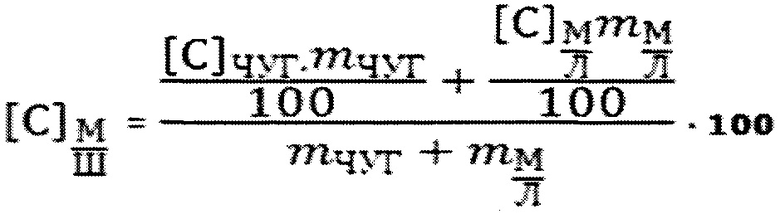

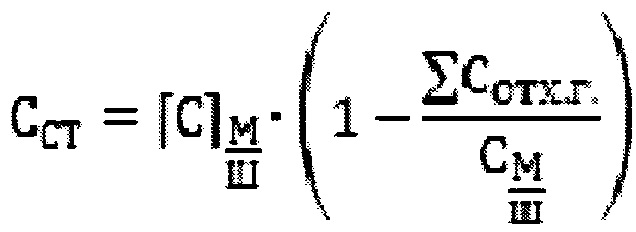

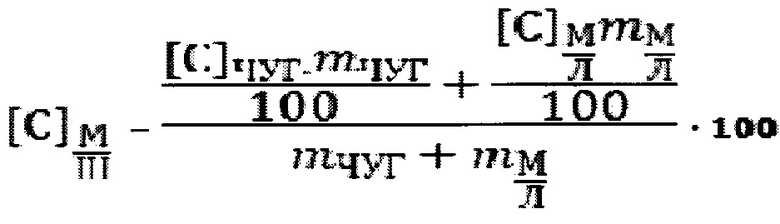

Поставленная задача решается с помощью предлагаемого способа управления процессом продувки конвертерной плавки с использованием информации отходящих газов, который, как и прототип, включает измерение объема отходящего газа конвертера, измерение содержания СО, CO2 в отходящем газе конвертера, измерение количества вдуваемого кислорода. Оно отличается тем, что дополнительно замеряют содержание углерода в чугуне, массу чугуна, массу металлолома, содержание углерода в стали конвертера определяют по уравнению  , где [С]М/Ш - содержание углерода в металлошихте, которое находится по уравнению

, где [С]М/Ш - содержание углерода в металлошихте, которое находится по уравнению  где mчуг, mм/л, - масса, соответственно, чугуна, металлолома, [С]ЧУГ, [С]М/Л содержание углерода, соответственно, в чугуне, металлоломе, ΣСОТХ.Г. - количество удаляемого углерода из расплава отходящими газами за время продувки, СОТХ.ГАЗ - количество удаляемого из металла углерода отходящими газами, в единицу времени, рассчитывается по формуле

где mчуг, mм/л, - масса, соответственно, чугуна, металлолома, [С]ЧУГ, [С]М/Л содержание углерода, соответственно, в чугуне, металлоломе, ΣСОТХ.Г. - количество удаляемого углерода из расплава отходящими газами за время продувки, СОТХ.ГАЗ - количество удаляемого из металла углерода отходящими газами, в единицу времени, рассчитывается по формуле

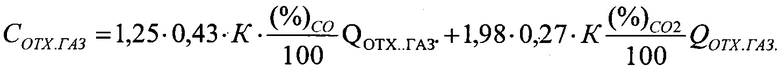

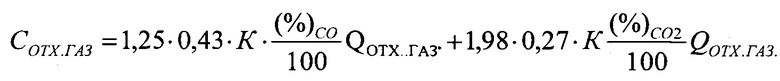

,

,

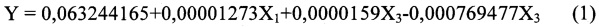

где 1,25 и 1,98 - плотность окиси углерода и двуокиси углерода соответственно, 0,43 и 0,27 - доля углерода по массе в окиси углерода и двуокиси углерода, соответственно, относительные единицы, К=0,468 эмпирический коэффициент, (%)СО, (%)СО2 - содержание СО и CO2 в отходящих газах, соответственно, QOTX.Г.АЗ. - объем отходящих газов, при этом когда количество вдуваемого кислорода более 85% расчетного значения, количество удаленного углерода из металла конвертера более 85% всего удаляемого углерода, а содержание СО в отходящих газах равно или меньше содержания CO2, расчет содержания углерода в стали выполняется ежесекундно по многофакторной математической модели: CCT=0,063244165+0,00001273Х1+0,0000159Х2-0,000769477Х3

где X1 - содержание CO2 в отходящих газах, Х2 - содержание СО в отходящих газах, Х3 - время с момента, когда содержание СО≤CO2 до окончания продувки, многофакторная математическая модель рассчитывается методом регрессионного анализа, с использованием адаптации ее во времени, анализируют полученную величину, в случае отклонения фактического содержания углерода в стали конвертера от заданного значения содержания углерода менее 0,005%, прекращают продувку.

Сущность предлагаемого способа управления процессом продувки конвертерной плавки с использованием информации отходящих газов заключается в том, что благодаря дополнительному замеру содержания углерода в чугуне, массы чугуна, массы металлолома, содержание углерода в стали конвертера определяют по уравнению  , где [С]М/Ш - содержание углерода в металлошихте, которое находится по уравнению

, где [С]М/Ш - содержание углерода в металлошихте, которое находится по уравнению  где mчуг, mм/л, - масса, соответственно, чугуна, металлолома, [С]ЧУГ, [С]М/Л содержание углерода, соответственно, в чугуне, металлоломе, ΣСОТХ.Г. - количество удаляемого углерода из расплава отходящими газами за время продувки, СОТХ.ГАЗ - количество удаляемого из металла углерода отходящими газами, в единицу времени, рассчитывается по формуле

где mчуг, mм/л, - масса, соответственно, чугуна, металлолома, [С]ЧУГ, [С]М/Л содержание углерода, соответственно, в чугуне, металлоломе, ΣСОТХ.Г. - количество удаляемого углерода из расплава отходящими газами за время продувки, СОТХ.ГАЗ - количество удаляемого из металла углерода отходящими газами, в единицу времени, рассчитывается по формуле

,

,

где 1,25 и 1,98 - плотность окиси углерода и двуокиси углерода, соответственно, 0,43 и 0,27 - доля углерода по массе в окиси углерода и двуокиси углерода, соответственно, относительные единицы, К=0,468 эмпирический коэффициент, (%)СО, (%)СО2 - содержание СО и CO2 в отходящих газах, соответственно, QOTX.Г.АЗ. - объем отходящих газов, при этом когда количество вдуваемого кислорода более 85% расчетного значения, количество удаленного углерода из металла конвертера более 85% всего удаляемого углерода, а содержание СО в отходящих газах равно или меньше содержания CO2, расчет содержания углерода в стали выполняется ежесекундно по многофакторной математической модели: CCT=0,063244165+0,00001273X1+0,0000159Х2-0,000769477Х3

где X1 - содержание CO2 в отходящих газах, Х2 - содержание СО в отходящих газах, Х3 - время с момента, когда содержание СО≤CO2 до окончания продувки, многофакторная математическая модель рассчитывается методом регрессионного анализа, с использованием адаптации ее во времени, анализируют полученную величину, в случае отклонения фактического содержания углерода в стали конвертера от заданного значения содержания углерода менее 0,005%, прекращают продувку.

Перечисленные новые существенные признаки изобретения в совокупности с известными позволяют получить технический результат, заключающийся в более точном управлении окончания процесса продувки кислородом, получения стали с требуемым содержанием углерода, экономией расхода кислорода, исключением додувок и, следовательно, уменьшением времени цикла плавок.

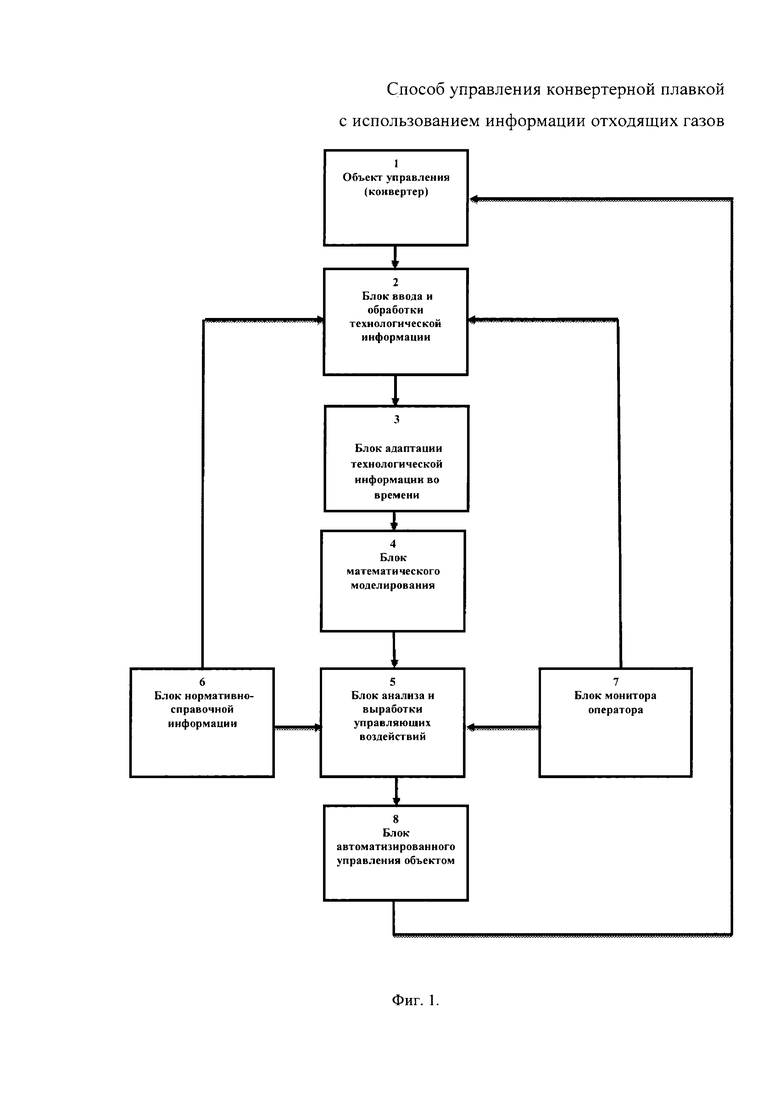

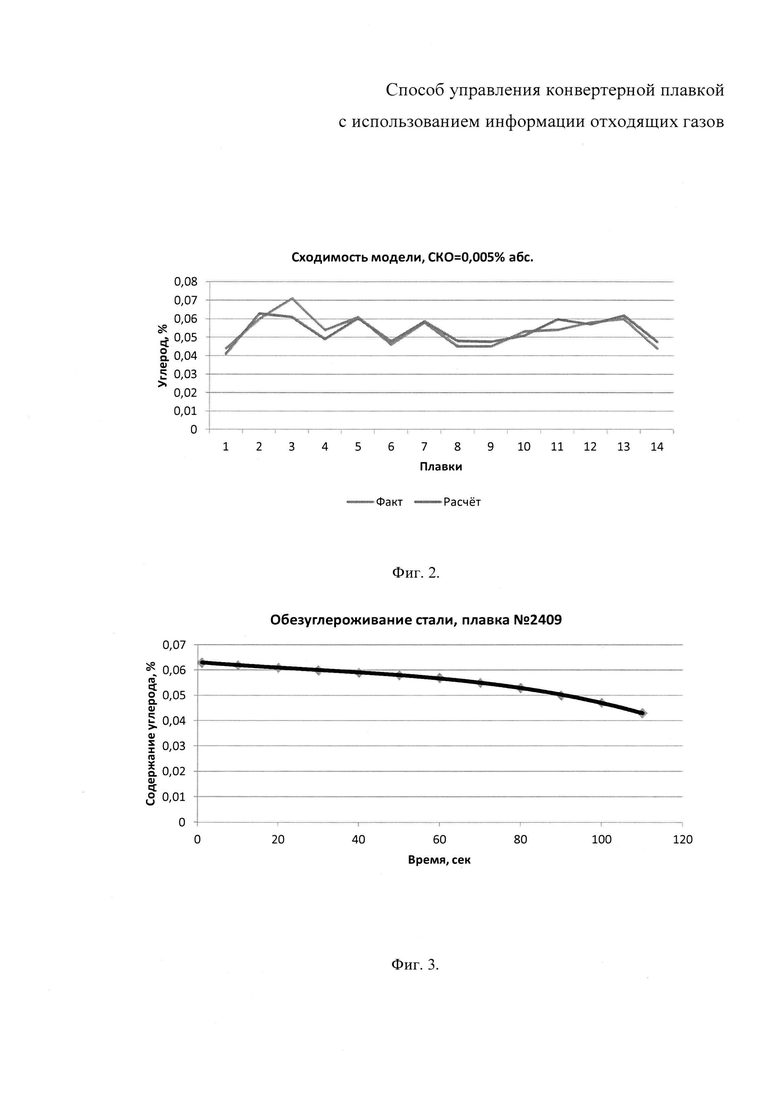

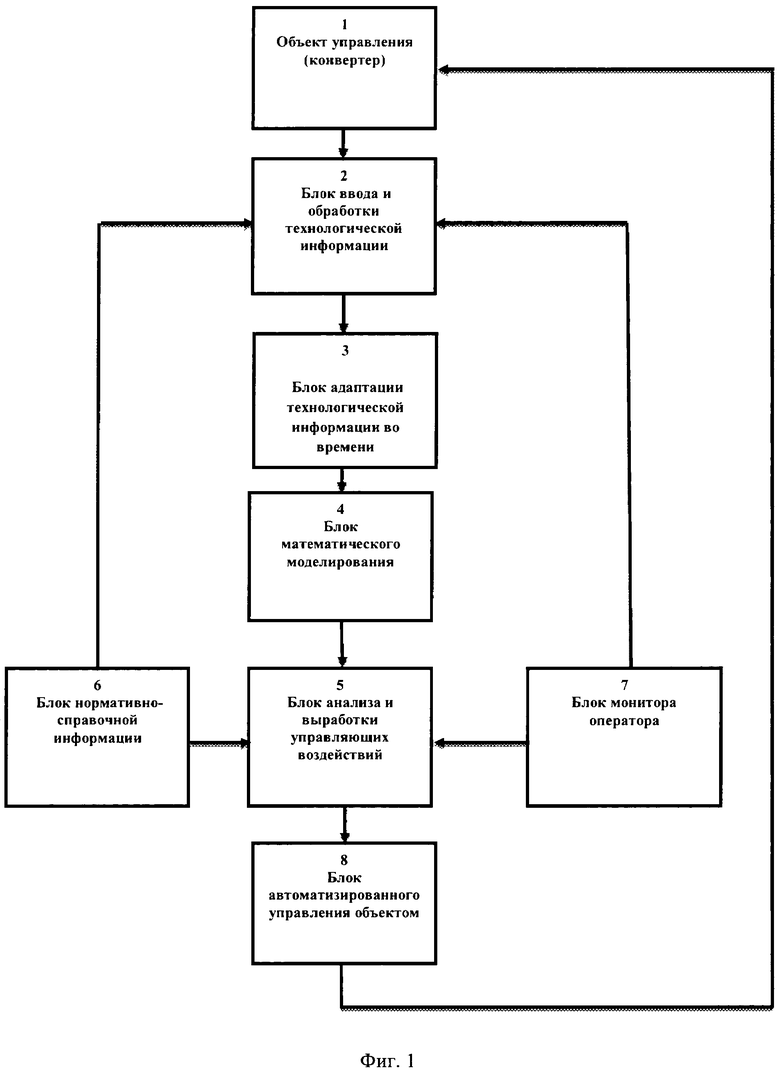

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена принципиальная схема системы для осуществления предлагаемого способа управления конвертерной плавкой с использованием информации отходящих газов; на фиг. 2 приведен график сходимости модели; на фиг. 3 представлен график удаления углерода из металла, когда количество вдуваемого кислорода на продувку конвертера более 85% расчетного значения, количество удаленного углерода из металла конвертера более 85% всего удаляемого углерода, а содержание СО в отходящих газах равно или меньше содержания CO2.

Система для осуществления предлагаемого способа управления процессом продувки конвертерной плавки с использованием информации отходящих газов включает объект управления (конвертер) 1, выход объекта управления 1 соединен с входом блока ввода и обработки технологической информации 2. Система содержит также блок адаптации технологической информации во времени 3, блок математической модели 4, блок анализа и выработки управляющих воздействий 5, блок нормативно-справочной информации 6, блок монитора оператора 7, блок автоматизированного управления объектом 8. Выход блока ввода и обработки технологической информации 2 соединен с входом блока адаптации технологической информации во времени 3, с выходом блока нормативно справочной информации 6 и выходом блока монитора оператора 7, выход блока адаптации технологической информации во времени 3 соединен с входом блока математического моделирования 4, выход блока математического моделирования 4 соединен с входом блока анализа и выработки управляющих воздействий 5. К блоку анализа и выработки управляющих воздействий 5 подключены выход блока нормативно справочной информации 6, выход блока монитора оператора 7. Выход блока анализа и выработки управляющих воздействий 5 соединен также с входом блока автоматизированного управления объектом 8, выход блока автоматизированного управления объектом 8 соединен с объектом управления 1. Блок плановых заданий 9 соединен с блоком анализа и выработки управляющих воздействий 5.

Предлагаемый способ управления процессом продувки конвертерной плавки с использованием информации отходящих газов осуществляется следующим образом.

Способ управления процессом продувки конвертерной плавки с использованием информации отходящих газов включает замер содержания углерода в чугуне и его массу, массы металлолома, содержание углерода в стали конвертера определяют по уравнению  , где [С]М/Ш - содержание углерода в металлошихте, которое находится по уравнению

, где [С]М/Ш - содержание углерода в металлошихте, которое находится по уравнению  , где mчуг, mм/л, - масса, соответственно, чугуна, металлолома, [С]ЧУГ, [С]М/Л содержание углерода, соответственно, в чугуне, металлоломе, ΣСОТХ.Г. - количество удаляемого углерода из расплава отходящими газами за время продувки, СОТХ.ГАЗ - количество удаляемого из металла углерода отходящими газами, в единицу времени, рассчитывается по формуле

, где mчуг, mм/л, - масса, соответственно, чугуна, металлолома, [С]ЧУГ, [С]М/Л содержание углерода, соответственно, в чугуне, металлоломе, ΣСОТХ.Г. - количество удаляемого углерода из расплава отходящими газами за время продувки, СОТХ.ГАЗ - количество удаляемого из металла углерода отходящими газами, в единицу времени, рассчитывается по формуле

,

,

где 1,25 и 1,98 - плотность окиси углерода и двуокиси углерода соответственно, 0,43 и 0,27 - доля углерода по массе в окиси углерода и двуокиси углерода, соответственно, относительные единицы, К=0,468 эмпирический коэффициент, (%)СО, (%)СО2 - содержание СО и CO2 в отходящих газах, соответственно, QOTX.ГАЗ. - объем отходящих газов, при этом когда количество вдуваемого кислорода более 85% расчетного значения, количество удаленного углерода из металла конвертера более 85% всего удаляемого углерода, а содержание СО в отходящих газах равно или меньше содержания CO2, расчет содержания углерода в стали выполняется ежесекундно по многофакторной математической модели: CCT=0,063244165+0,00001273Х1+0,0000159Х2-0,000769477Х3,

где X1 - содержание CO2 в отходящих газах, Х2 - содержание СО в отходящих газах, Х3 - время с момента, когда содержание СО≤CO2 до окончания продувки, многофакторная математическая модель рассчитывается методом регрессионного анализа, с использованием адаптации ее во времени, анализируют полученную величину, в случае отклонения фактического содержания углерода в стали конвертера от заданного значения содержания углерода менее 0,005%, прекращают продувку.

Пример осуществления предлагаемого способа управления конвертерной плавкой с использованием информации отходящих газов.

От объекта управления 1 в блок ввода и обработки технологической информации 2 поступает информация о фактических значениях: объем отходящих газов, содержание «СО» и «CO2» в отходящих газах, положение кислородной фурмы и интенсивность кислорода, подаваемого в фурму. В блок ввода и обработки технологической информации 2 также поступает информация о номере плавки, о количестве загруженного в конвертер чугуна и металлолома, содержании углерода в чугуне и металлоломе, требуемом содержании углерода в стали конвертера от блока монитора оператора 7. От блока нормативно справочной информации поступает информация о допустимом содержании «СО» и «CO2» в отходящих газах и его объеме, о допустимом количестве жидкого чугуна и металлолома и содержании углерода, интенсивности подачи кислорода и высоты установки фурмы, о допустимом содержании углерода в стали. Вся поступающая технологическая информация подвергается верификации, систематизируется, формируется таблица для расчета многофакторной математической модели. Таблица для расчета многофакторной математической модели обновляется с поступлением информации по каждой последующей плавке в блоке адаптации технологической информации 3. Вся информация, прошедшая верификацию, обработку и адаптацию во времени, поступает в блок математического моделирования 4. В блоке математического моделирования содержание углерода в стали конвертера определяют по уравнению  , где [С]М/Ш - содержание углерода в

, где [С]М/Ш - содержание углерода в

металлошихте, которое находится по  уравнению, где mчуг, mм/л, - масса, соответственно, чугуна, металлолома, кг, [С]ЧУГ, [С]М/Л - содержание углерода, соответственно, в чугуне, металлоломе, ΣСОТХ.Г. - количество удаляемого углерода из расплава отходящими газами за время продувки, СОТХ.ГАЗ - количество удаляемого из металла углерода отходящими газами, в единицу времени, рассчитывается по формуле

уравнению, где mчуг, mм/л, - масса, соответственно, чугуна, металлолома, кг, [С]ЧУГ, [С]М/Л - содержание углерода, соответственно, в чугуне, металлоломе, ΣСОТХ.Г. - количество удаляемого углерода из расплава отходящими газами за время продувки, СОТХ.ГАЗ - количество удаляемого из металла углерода отходящими газами, в единицу времени, рассчитывается по формуле

, где 1,25 и 1,97 - плотность окиси углерода и двуокиси углерода, соответственно, 0,43 и 0,27 - доля углерода по массе в окиси углерода и двуокиси углерода, соответственно, относительные единицы, К=0,468 эмпирический коэффициент, (%)СО, (%)СО2 - содержание СО и CO2 в отходящих газах, соответственно, ООТХ.Г.АЗ. - объем отходящих газов, при этом когда количество вдуваемого кислорода более 85% расчетного значения, количество удаленного углерода из металла конвертера более 85% всего удаляемого углерода, а содержание СО в отходящих газах равно или меньше содержания CO2, расчет содержания углерода в стали выполняется ежесекундно по многофакторной математической модели: CCT=0,063244165+0,00001273X1+0,0000159X2-0,000769477X3

, где 1,25 и 1,97 - плотность окиси углерода и двуокиси углерода, соответственно, 0,43 и 0,27 - доля углерода по массе в окиси углерода и двуокиси углерода, соответственно, относительные единицы, К=0,468 эмпирический коэффициент, (%)СО, (%)СО2 - содержание СО и CO2 в отходящих газах, соответственно, ООТХ.Г.АЗ. - объем отходящих газов, при этом когда количество вдуваемого кислорода более 85% расчетного значения, количество удаленного углерода из металла конвертера более 85% всего удаляемого углерода, а содержание СО в отходящих газах равно или меньше содержания CO2, расчет содержания углерода в стали выполняется ежесекундно по многофакторной математической модели: CCT=0,063244165+0,00001273X1+0,0000159X2-0,000769477X3

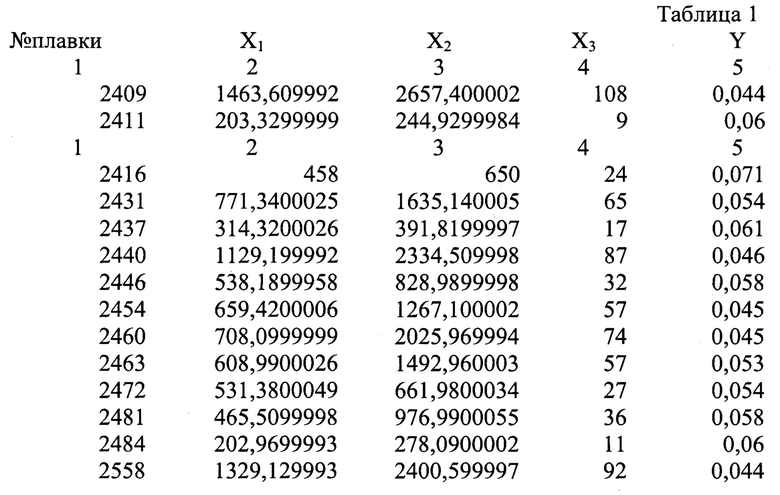

где X1 - содержание CO2 в отходящих газах, Х2 - содержание СО в отходящих газах, Х3 - время с момента, когда содержание СО≤CO2 до окончания продувки, многофакторная математическая модель рассчитывается методом регрессионного анализа по таблице 1, в которой представлена информация предыдущих плавок (количество строк таблицы должно не менее трех раз быть большим числа наименований [4] (аргументов) данного конвертера. Столбцы таблицы, соответственно: 1 - номер плавки; 2 - ΣCO2, содержание «CO2» в отходящих газах, нарастающим итогом, %; 3 - ΣCO, содержание «СО» в отходящих газах, нарастающим итогом, %; 4 - время, с, 5 - содержание углерода в металле конвертера.

Адаптация модели во времени происходит путем постоянного обновления технологической информации и постоянного расчета модели при обновлении информации. Данные последней плавки заносятся в последнюю строку таблицы, при этом данные всех остальных строк смещаются вверх на одну строку, а данные первой строки перемещаются в архив. В блоке 5 анализируют полученную величину ССТ2, выводят ее значение на блок монитора оператора 7, в случае отклонения фактического содержания углерода в стали конвертера от заданного значения содержания углерода менее 0,005% дается команда в блок автоматического управления объектом 8 на прекращение продувки.

Пример. Технологическая информация процесса производства стали в конвертере представлена в таблице 1.

где Y - содержание углерода в металле конвертера;

X1 - содержание CO2, нарастающим итогом, в отходящих газах;

Х2 - содержание СО, нарастающим итогом, в отходящих газах;

Х3 - время.

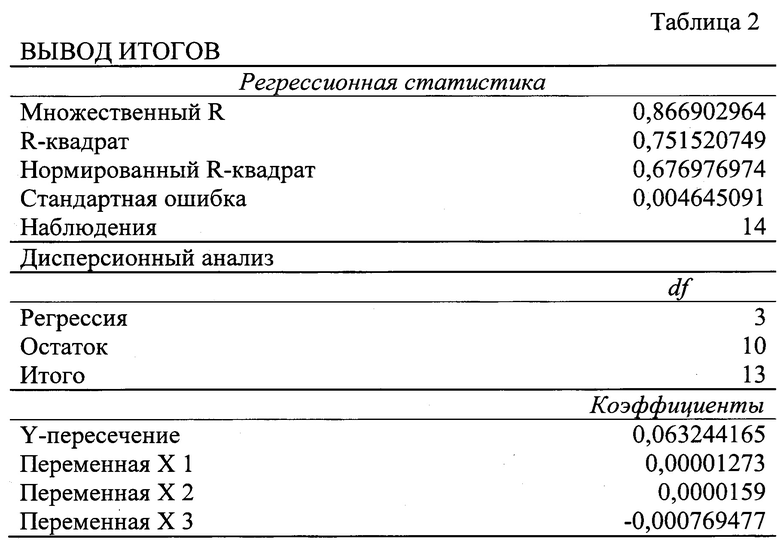

По данным технологической информации процесса производства стали в конвертере выполнен регрессионный анализ, данные которого представлены в таблице 2.

Уравнение связи (математическая модель) имеет вид:

Математическая зависимость адекватна и имеет высокую сходимость, коэффициент множественной корреляции R=0,867, среднее квадратическое отклонение (ошибка модели) равно 0,005% абсолютных. График сходимости модели приведен на фиг. 2.

График удаления углерода из металла конвертера при кислородной продувке для плавки №2409 представлен на фиг. 3.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент SU №1268617, МПК С21С 5/30, опубл. 07.11.86.

2. Патент RU №2 539 501, МПК С21С 5/30, опубл. 20.01.2015 - прототип.

3. Платонов М.А. Расчет материального и теплового балансов кислородно-конвертерной плавки. Томск, 2011 г.

4. Мхитарян B.C., Трошин Л.И., Адамова Е.В., Шевченко, Бамбаева Н.Я. Теория вероятностей и математическая статистика. - М., 2001 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ КИСЛОРОДНОЙ ПРОДУВКОЙ ПРИ ВЫПЛАВКЕ СТАЛИ В КОНВЕРТЕРЕ | 2017 |

|

RU2671025C2 |

| Способ получения стали в кислородных конвертерах | 1980 |

|

SU901284A1 |

| Способ выплавки стали в конвертере | 1987 |

|

SU1425214A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2003 |

|

RU2233890C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2323980C2 |

| Способ выплавки стали в конвертере | 1988 |

|

SU1765184A1 |

| КОНВЕРТЕР ДЛЯ ПРОИЗВОДСТВА СТАЛИ С ПРИМЕНЕНИЕМ КИСЛОРОДНОГО ДУТЬЯ | 2010 |

|

RU2451753C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2107737C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2019 |

|

RU2732840C1 |

| Способ выплавки стали в кислородном конвертере | 1987 |

|

SU1562355A1 |

Изобретение относится к области металлургии и может быть использовано в технологическом процессе производства стали в конвертере. На конечном этапе продувки, когда количество вдуваемого кислорода становится более 85% расчетного значения, количество удаленного углерода из металла конвертера становится более 85% всего удаляемого углерода, а содержание СО в отходящих газах равно или меньше содержания CO2, расчет содержания углерода в стали выполняется ежесекундно по математической зависимости ССТ2=0,063244165+0,00001273Х1+0,0000159Х2-0,000769477Х3, где Х1 - содержание CO2 в отходящих газах, Х2 - содержание СО в отходящих газах, Х3 - время с момента, когда содержание СО≤CO2 до окончания продувки, при этом продувку прекращают при отклонении фактического содержания углерода в стали конвертера от заданного значения содержания углерода менее 0,005%. Использование изобретения позволяет повысить качество стали, получаемой в результате конвертерной плавки. 3 ил., 2 табл.

Способ управления процессом продувки конвертерной плавки с использованием информации об отходящих газах, включающий измерение объема отходящего газа конвертера, измерение содержания СО, СО2 в отходящем газе конвертера, измерение количества вдуваемого кислорода, отличающийся тем, что дополнительно замеряют содержание углерода в чугуне, массу чугуна, массу металлолома, а содержание углерода в стали в конвертере определяют по уравнению  , где [С]М/Ш - содержание углерода в металлошихте, которое определяют по уравнению

, где [С]М/Ш - содержание углерода в металлошихте, которое определяют по уравнению  , где mчуг, mм/л, - масса соответственно чугуна, металлолома, [С]чуг, [С]м/л содержание углерода, соответственно, в чугуне, металлоломе, ΣСОТХ.Г. - количество удаляемого углерода из расплава отходящими газами за время продувки, СОТХ.ГАЗ - количество удаляемого из металла углерода отходящими газами, в единицу времени, рассчитывают по формуле

, где mчуг, mм/л, - масса соответственно чугуна, металлолома, [С]чуг, [С]м/л содержание углерода, соответственно, в чугуне, металлоломе, ΣСОТХ.Г. - количество удаляемого углерода из расплава отходящими газами за время продувки, СОТХ.ГАЗ - количество удаляемого из металла углерода отходящими газами, в единицу времени, рассчитывают по формуле

,

,

где 1,25 и 1,98 - плотность окиси углерода и двуокиси углерода соответственно, 0,43 и 0,27 - доля углерода по массе в окиси углерода и двуокиси углерода, соответственно, в относительных единицах, К=0,468 эмпирический коэффициент, (%)СО, (%)СО2 - содержание СО и CO2 в отходящих газах соответственно, СОТХ.Г.АЗ. - объем отходящих газов, причем когда количество вдуваемого кислорода достигает более 85% расчетного значения, количество удаленного углерода из стали в конвертере достигает более 85% всего удаляемого углерода, а содержание СО в отходящих газах равно или меньше содержания СО2, расчет содержания углерода в стали выполняют ежесекундно по математической зависимости CCT=0,063244165+0,00001273X1+0,0000159X2-0,000769477X3,

где Х1 - содержание CO2 в отходящих газах, Х2 - содержание СО в отходящих газах, Х3 - время с момента, когда содержание СО≤CO2 до окончания продувки, при этом продувку прекращают при отклонении фактического содержания углерода в стали в конвертере от заданного значения содержания углерода менее 0,005%.

| УПРАВЛЕНИЕ КОНВЕРТЕРНЫМ ПРОЦЕССОМ ПОСРЕДСТВОМ СИГНАЛОВ ОТХОДЯЩЕГО ГАЗА | 2010 |

|

RU2539501C2 |

| Способ непрерывного контроля параметров конвертерного процесса | 1988 |

|

SU1527279A1 |

| Способ регулирования кислородно- КОНВЕРТОРНОгО пРОцЕССА | 1979 |

|

SU817065A1 |

| DE 4217933 A1, 02.12.1993 | |||

| US 3522035 A, 28.07.1970. | |||

Авторы

Даты

2018-04-28—Публикация

2015-11-27—Подача