1

Изобретение относится к черной ,металлургии и может быть использова для контроля и регулирования кислородно-конверторного процесса.

Наиболее близким по технической сущности к предлагаемому является способ контроля и регулирования конверторного стгшеплавильного процесса, являющийся реализацией ба лансово-статистических методов, Этот способ основан на том, что по ходу продувки производится непрерывная регистрация выходных параметров процесса (излучение, прозрачность, температура, появление и исче новение спектральных линий плаглени конвертора, состав и расход конверторных газов) и расхода дутья, на основании которых, а также с учетом веса и состава чугуна и присадок и сведений о предыдущих плавках рассчитывают время плавки по каждому из параметров и останавливает продувку по средневзвешенному значению 11,

J Недостатком известного способа кроме низкой точности, свойственной всем балансово-статистическим метб дг1М является также трудность наблюдения линий и полос в спектре излучения отходящих по ходу продувки конверторных газов из-за сильного сплошного фона, приближающего излучение факела к излучению абсолютно черного тела.

Цель изобретения - повышение точности контроля и производительности конвертора. ,

0

Поставленная цель достигается тем, что в способе, основанном на контроле входных и выходных параметров, включая спектр излучения, по которым определяют длительность про5дувки, необходимую для получения заданного содержания углерода с использованием балансовых и балансовоконтролируютстатистических методов, спектр излучения газов, выходящих

0 из горловины конвертора после прекращения продувки, и при получении спектра, характерного для содержаний углерода превышающих заданное, производят додувку, длительность которой

5 рассчитывают от минимального содержания углерода, соответствующего данному виду спектра.

С целью более точного контроля спектр излучения газов, выходящих .

0 из горловины конвертора контролируют непосредственно после прекращения подачи кислорода в металл. После прекращения продувки, как известно, процесс обезуглероживания некоторое время продолжается за счет кислорода шлака и из горловины конвертора выделяется газ,содержание пыли в кЪторюм на 1,5-2 порядка ниже чем во время продувки. Уменьшение со держания пыли в факеле, наблюдающемся при отсутствии кислородной струи и, следовательно, высокотемпературной реакционной зоны происходит изза того, что как испарение металла, так и механический вынос частиц пыл в этих условиях незначительны по сравнению с условиями, существуннцим во время продувки, поэтому спектр пламени, вьвделяющегося из горловины после прекращения продувки, имеет более четкий линейчатый спектр, вид которого связан с содержанием углерода в металле. Решение поставленной задачи основано на использовании полученных закономерностей. При таком решении контролируют спектр, имекнцйй более слабый сплошн фон, на котором точнее и надежнее р гистрируются линии и полосы, так ка увеличивается отношение полезный сигнал (интенсивность линий и полос) - шум (интенсивность сплошного фона). Так как вид линейчатого спек ра связан с содержанием углерода, то при TaifOM решении увеличивается точность контроля процесса обезугле роживания. Ввиду того, что точность расчета времени продувки балансовостатистическими методами недостаточ на, после ее окончания делают отбор пробы и ее химанализ. Предлагаемый способ позволяет ис ключить из цикла плавки время на отбор и анализ пробы в основном для средне- и ниэкоуглеродистых марок сталей. , Так как кислород, запасенный ванной быстро расходуется, количест во и температура газов, исходящих из горловины после прекращения прод ки падают,.спектр слабеет, контроль спектра необходимо осуществлять непосредственно после прекращения подачи кислорода в металл. В соответствие с предлагаемым спрсобом плавку ведут следующим обрайом: измеряют входные и выходные параметры процесса, .на основании которых при помощи балансово-статис :тических методов вычисляют скорость обезуглероживания, например, по следующей формуле: Vc ° ° Vr- XiV- - «з1ф-«-«:4А-Ьк- -о(5Н, Qr-Юл

где УС - скорость обезуглерожива-, ния, %/мин;

Г4

450-1800 Сз, при Сз 0.,1% /,х % JS30-3600 при С « 0,1% СО,С02- содержание окиси и двуокиси углерода в отходящих газах соответственно, %; Gf.,G - масса чугуна и лома соответственно, т; VP - расход отходящ газов, нм /мин ; - .J V - расход дутья, м /мин; tcp-температура отходящих газов,С; . ut| - нагревание воды, охлаждающей кисхпородную фурму,°С; Н - расстояние от сопла фуркы до уровня спокойной ванны;м; статистические коэффициенты, определяемые кон.струкцией конвертора и фурмы, садкой конвертора, интенсивностью продувки, технологическим режимом. Для условий ЕМЗ ,00123 , 0 0,000267 %/м-мин;ОСз -0,000013« ОС4 -0 00239 %/ C-MHH;Oifj -0,049 %/м-мин. Составляя уравнение материального баланса для углерода,находят его значение для каждого момента времени вводя статистическую поправку: СР, СГ-fvcc/tfi-uC, . где Cpj- расчетное содержание углерода для i-той плавки; ЛС - статистическая поправка к расчету, учитывакяцая О1шт предеадущих плавок: ,25: (Сф.-Ср.О() где (Сф.- Cpi-) - разность между фактическим и расчетным содержанием для i-1 плавки. При достижении заданного содержания углерода, найденного расчетным путем по формулам (1) и (2), продувку прекращают и контролируют спектр излучения газов, выходящих из горловины после прекращения продувки и при получении спектра, характерного для содержаний углерода, превышающих заданное, производят додувку без отбсч а пробы. При этом из цикла продувки исключается время, необходимое на отбор пробы и ее анализ, что способствует повышению производительности конвертера. Продолжительность додувки для простоты определяют, например по балансу кислорода, подсчитываемого от минимального содержания углерода, характерного для данного вида спектра. Так, для ЕМЗ, если в спектре излучения газов выходящих из горловины после прекращения продувки присутствуют синие линии, то количество кислорода ла додувку рассчитывают от содержания углерода 0,25%;

где V - расход кислорода на додувку, нм }

Cj- заданное содержание углерода После проведения додувки опергщию по контролю спектра повторяют. При . отсутствии синих линий в указанной выше области производят повалку конвертора и отбирают пробу для анализа.

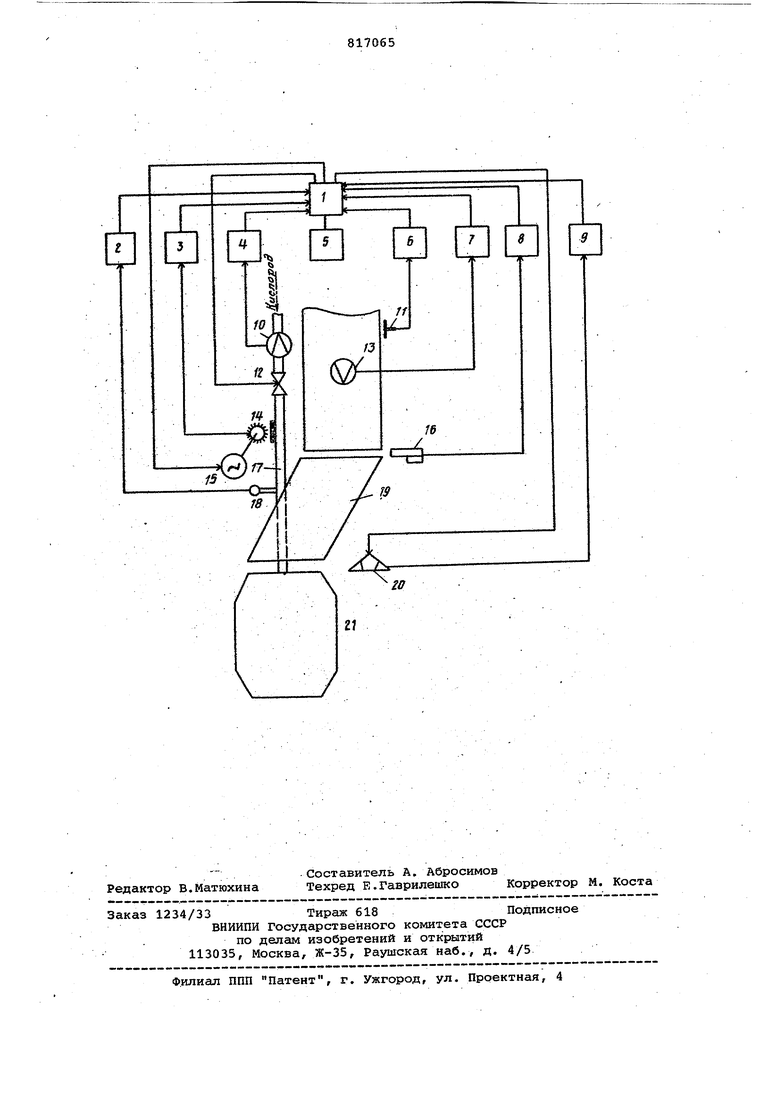

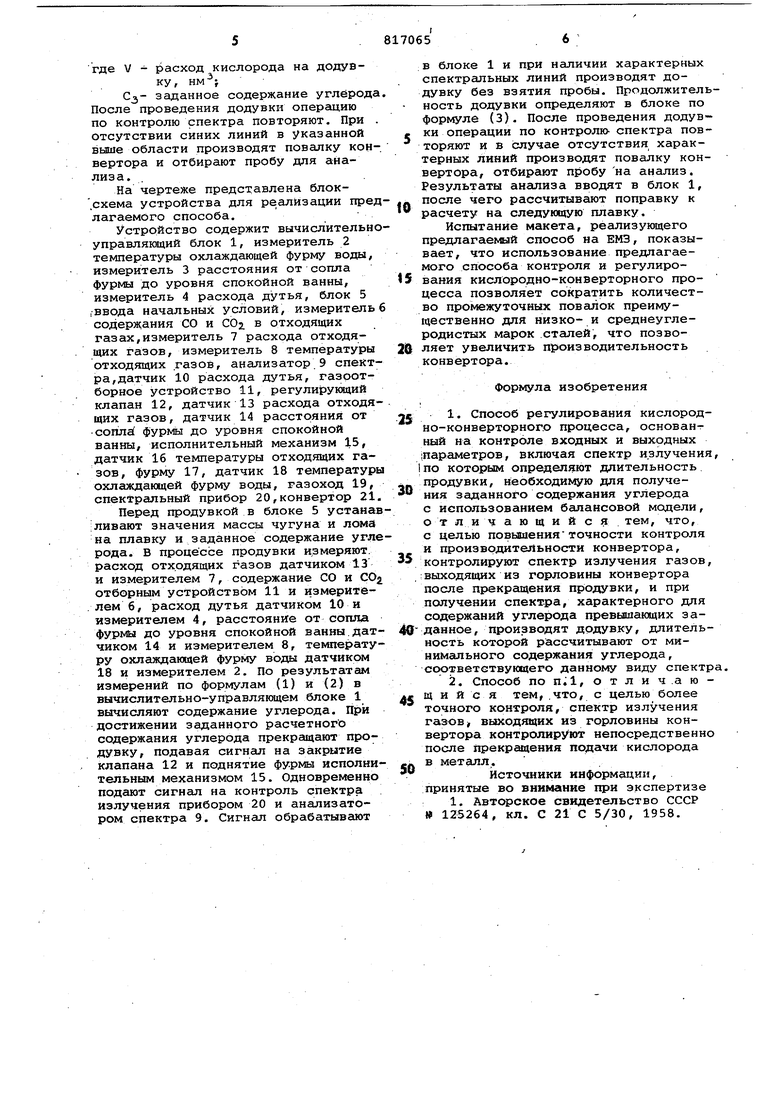

На чертеже представлена блок.схема устройства для реализации предлагаемого способа.

Устройство содержит вычислительноуправляющий блок 1, измеритель 2 температуры охлаждающей фурму воды, измеритель 3 расстояния от сопла фурмы до уровня спокойной ванны, измеритель 4 расхода дутья, блок 5 .-ввода начальных условий, измеритель содержания СО и COj. в отходящих газах,измеритель 7 расхода отходящих газов, измеритель 8 температуры отходящих газов, анализатор.9 спектра, датчик 10 расхода дутья, газротборное устройство 11, регулирукяций клапан 12, датчик 13 расхода отходящих газов, датчик 14 расстояния от сопла фур№1 до уровня спокойной ванны, исполнительный механизм 15, датчик 16 температуры отходящих газов, фурму 17, датчик 18 температуры охлаждающей фурму воды, газоход 19, спектральный прибор 20,конвертор 21.

Перед продувкой в блоке 5 устанав;ливают значения массы чугуна и лома на плавку и заданное содержание углерода, в процессе продувки измеряют, расход отходящих газов датчиком 13 и измерителем 7, содержание СО и СО отборным устройством 11 и измерителем 6, расход дутья датчиком 10 и измерителем 4, расстояние от сопла фурмы до уровня спокойной ванны датчиком 14 и измерителем В, температуру охлаждающей фурму воды датчикс«-1 18 и измерителем 2. По результатам измерений по формулам (1) и (2) в вычислительно-управляющем блоке 1 вычисляют содержание углерода. При достижении заданного расчетного содержания углерода прекргицают продувку, подавая сигнал на закрытие клапана 12 и поднятие фурмы исполнительным механизмом 15. Одновременно подают сигнал на контроль спектра излучения прибором 20 и анализатором спектра 9. Сигнал обрабатывают

в блоке 1 и при наличии характерных спектральных линий производят додувку без взятия пробы. Продолжительность додувки определяют в блоке по формуле (3). После проведения додув ки операции по контролю- спектра повторяют и в случае отсутствия характерных линий производят повалку конвертора, отбирают пробу на анализ. Результаты анализа вводят в блок 1, после чего рассчитывают поправку к

0 расчету на следующую плавку.

Испытание макета, реализующего предлагаемый способ на ЕМЗ, показывает, что использование предлагаемого способа контроля и регулиро5вания кислородно-конверторного процесса позволяет сократить количество промежуточных повалок преимущественно для низко- и среднеуглеродистых марок сталей, что позво6ляет увеличить производительность конвертора.

Формула изобретения

1.Способ регулирования кислород5но-конверторного процесса, основант ный на контроле входных и выходных Параметров, включая спектр излучения, I по которым определяют длительность продувки, необходимую для получе0ния заданного содержания углерода

с использованием балансовой модели, от ли чающийся тем, что, с целью повышения точности контроля и производительности конвертора,

5 контролируют спектр излучения газов, ; выходящих из горловины конвертора после прекращения продувки, и при получении спектра, характерного для содержаний углерода превышающих зааданное, производят додувку, длительность которой рассчитывают от минимального содержания углерода, соответствующего данному виду спектра.

2.Способ по , о тл и ч.а ю щ и и с я тем,.что, с целью более

5 точного контроля, спектр излучения газов выходшцнх из горловины конвертора контролируют непосредственно после прекращения подачи кислорода

в металл.

6

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 125264, кл. С 21 С 5/30, 1958.

TL

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления прекращением продувки конвертора | 1979 |

|

SU857269A1 |

| Способ управления кислородно-конверторным процессом | 1976 |

|

SU711108A1 |

| Устройство для контроля технологических параметров кислородно-конверторного процесса | 1984 |

|

SU1188210A1 |

| Устройство для контроля уровня шлака в конвертере | 1983 |

|

SU1089141A1 |

| Система управления конверторной плавкой | 1982 |

|

SU1046290A1 |

| Способ выплавки стали в кислородном конвертере | 1987 |

|

SU1562355A1 |

| Устройство для определения содержания углерода в металле | 1991 |

|

SU1781307A1 |

| Устройство управления конверторной плавкой | 1988 |

|

SU1539211A1 |

| Способ управления режимом шлакообразования в ванне конвертера и устройство для его осуществления | 1977 |

|

SU870441A1 |

| Устройство для контроля уровня расплава в конверторе | 1984 |

|

SU1295753A1 |

Авторы

Даты

1981-03-30—Публикация

1979-06-07—Подача