ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к алюминиевым экструдированным трубам для автомобильного применения.

УРОВЕНЬ ТЕХНИКИ

Производители транспортных средств продолжают воплощать более легкие, более прочные материалы, такие как алюминиевые сплавы, для удовлетворения целей снижения выбросов, удовлетворения целей экономии топлива, снижения производственных затрат и снижения веса транспортного средства. Все более и более требовательные стандарты безопасности должны удовлетворяться наряду со снижением веса транспортного средства. Один из подходов к удовлетворению этих конкурирующих интересов и целей состоит в том, чтобы осуществлять гидроформование трубчатых заготовок из высокопрочного алюминиевого сплава в крепкие легкие полученные гидроформованием детали.

Типы алюминиевой трубы включают в себя трубу со сварным швом, экструдированную бесшовную трубу и экструдированную конструкционную трубу. Труба со сварным швом и экструдированная бесшовная труба являются дорогостоящими. Экструдированные конструкционные трубы являются низкими по стоимости, так как они выполняются при операции непрерывной прокатки, имея большую эффективность использования линии и материала, чем экструдированные бесшовные трубы и трубы со сварным швом.

Экструдированные конструкционные трубы выполняются посредством экструдировании алюминиевой заготовки через экструзионную матрицу при высокой температуре и при высоком давлении. Разрывное течение материала через секцию профиля происходит, когда текущий алюминий разделяется на пластине оправки и повторно соединяется в секции наконечника. Линия сварного шва или линия соединения создается в тех случаях, когда текущий алюминий повторно соединяется для формования экструдированного профиля. Экструдированные конструкционные трубы могут иметь две ли более линий сварного шва, которые являются артефактом процесса камерного экструдировании.

Гидроформование сложных деталей может требовать последовательности операций гибки, предварительного формования, гидроформования, продавливания или механической обработки. Гибка и гидроформование алюминиевых труб в настоящее время не находятся в употреблении в операциях производства в больших объемах (то есть, более чем 100000 единиц/в год). Предвидятся усиленные алюминием транспортные средства (AIV), которые используют способы формования металлов, совместимые с современными традиционными способами автомобильного производства.

Вышеприведенные проблемы и другие проблемы подвергаются принятию ответных мер этим раскрытием, как обобщено ниже.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В одном из аспектов изобретения предложена экструдированная труба из алюминиевого сплава для гидроформования в компонент автомобильного кузова, содержащая:

стенку, образующую замкнутый периметр;

сварные швы, расположенные в стенке и продолжающиеся продольно вдоль трубы; и

экструдированную метку, расположенную на стенке, продолжающуюся продольно вдоль трубы, при этом метка параллельна швам и выполнена с возможностью определения положения швов для выравнивания при производстве.

В одном из вариантов предложена труба, в которой метка является непрерывным выступающим участком стенки.

В одном из вариантов предложена труба, в которой метка расположена на внутренней поверхности стенки.

В одном из вариантов предложена труба, в которой метка и стенка выполнены за одно целое.

В одном из вариантов предложена труба, в которой метка и сварные швы выполнены одновременно при экструдировании.

В одном из вариантов предложена труба, в которой метка является канавкой на стенке.

В одном из вариантов предложена труба, в которой труба имеет круглое поперечное сечение.

В одном из вариантов предложена труба, в которой метка расположена между швами.

В одном из дополнительных аспектов предложен способ формования компонента кузова транспортного средства из алюминиевого сплава, включающий в себя этапы, на которых:

экструдируют трубу из алюминиевого сплава, которая содержит продольные сварные швы, выполненные в боковой стенке трубы, и метку расположения сварных швов, расположенную на боковой стенке между и по существу параллельную швам.

В одном из вариантов предложен способ, в котором этап экструдировании дополнительно включает в себя этапы, на которых:

на первом этапе экструдируют заготовку из алюминиевого сплава в продольные трубные секции;

на втором этапе экструдируют трубные секции в трубу, имеющую боковую стенку, которая содержит продольные сварные швы, соответствующие местам, где соединяются трубные секции; и

экструдируют метку.

В одном из вариантов предложен способ, в котором метку выполняют на внутренней поверхности боковой стенки.

В одном из вариантов предложен способ, в котором метку выполняют одновременно со швами при экструдировании трубы.

В одном из вариантов предложен способ, дополнительно включающий в себя этап, на котором:

располагают сварные швы по метке для дальнейшего производства.

В одном из вариантов предложен способ, дополнительно включающий в себя этап, на котором:

выравнивают трубу в гибочном инструменте на основании метки, чтобы располагать сварные швы в требуемом положении относительно инструмента для предварительного изгибания трубы.

В одном из вариантов предложен способ, дополнительно включающий в себя этап, на котором:

осуществляют гидроформование трубы в готовый компонент кузова.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

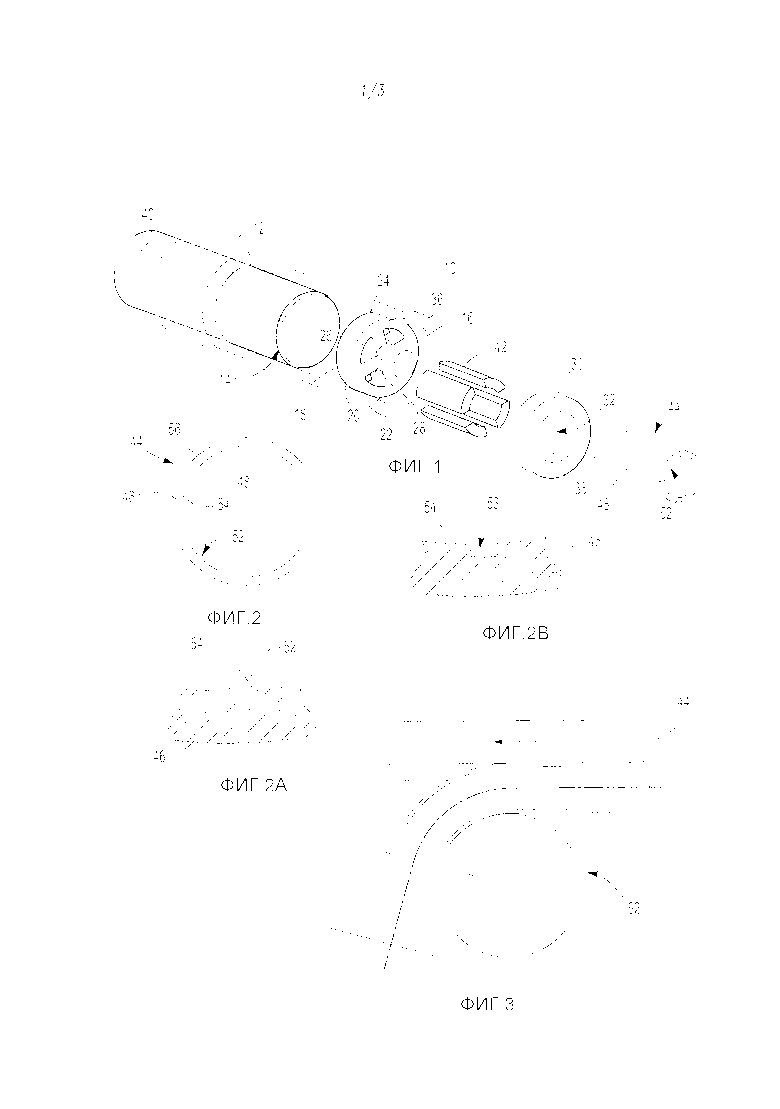

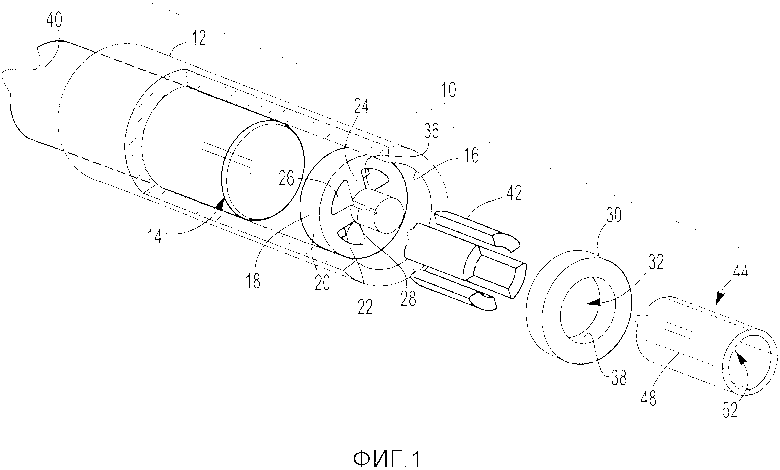

Фиг. 1 иллюстрирует схематичное изображение в разобранном виде эструзионной матрицы для камерной экструдировании, сделанной согласно одному из вариантов осуществления настоящего изобретения.

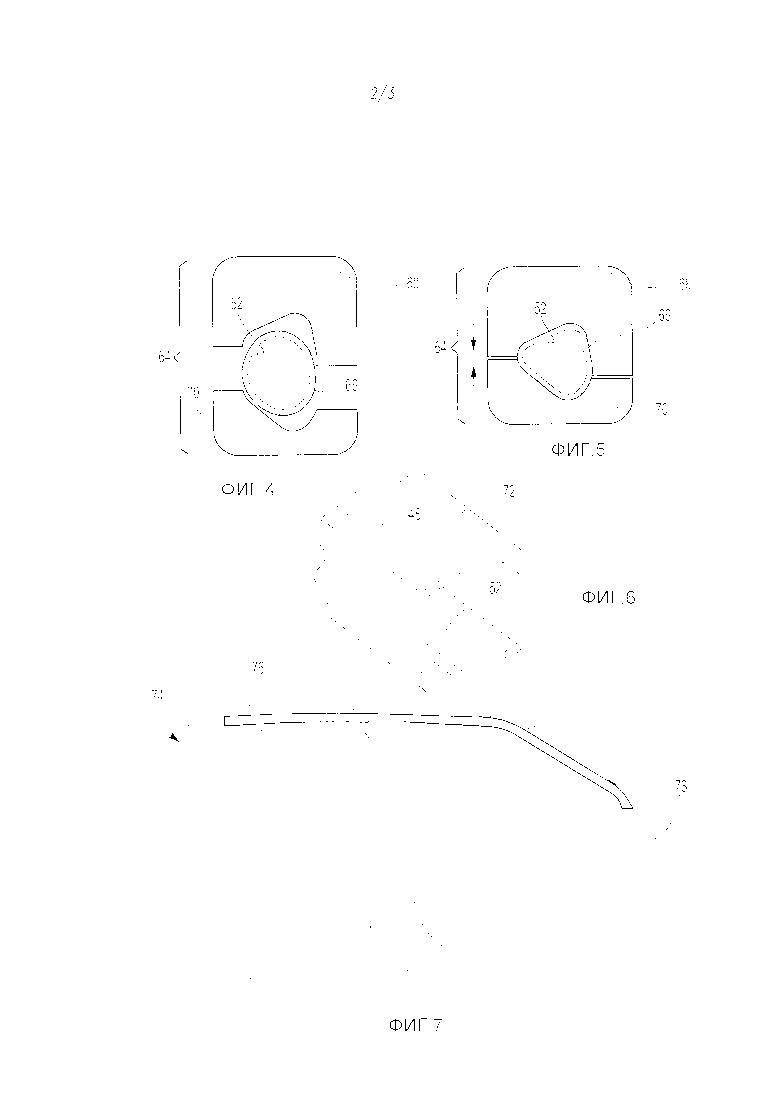

Фиг. 2 - вид в поперечном разрезе экструдированной трубы, формованной посредством экструзионной матрицы для камерной экструдировании, показанной на Фиг. 1.

Фиг. 2A - подробный вид метки на трубе.

Фиг. 2B - подробный вид метки на трубе согласно альтернативной конструкции.

Фиг. 3 - схематичное представление гибочного инструмента с ротационной вытяжкой.

Фиг. 4 - вид в поперечном разрезе матрицы для гидроформования в разомкнутом положении.

Фиг. 5 - вид в поперечном разрезе матрицы для гидроформования по Фиг. 4 в сомкнутом положении.

Фиг. 6 - фрагментированный общий вид полученного гидроформованием компонента кузова транспортного средства.

Фиг. 7 - фрагментированный вид в вертикальной проекции кабины грузового автомобиля со снятыми панелями кузова.

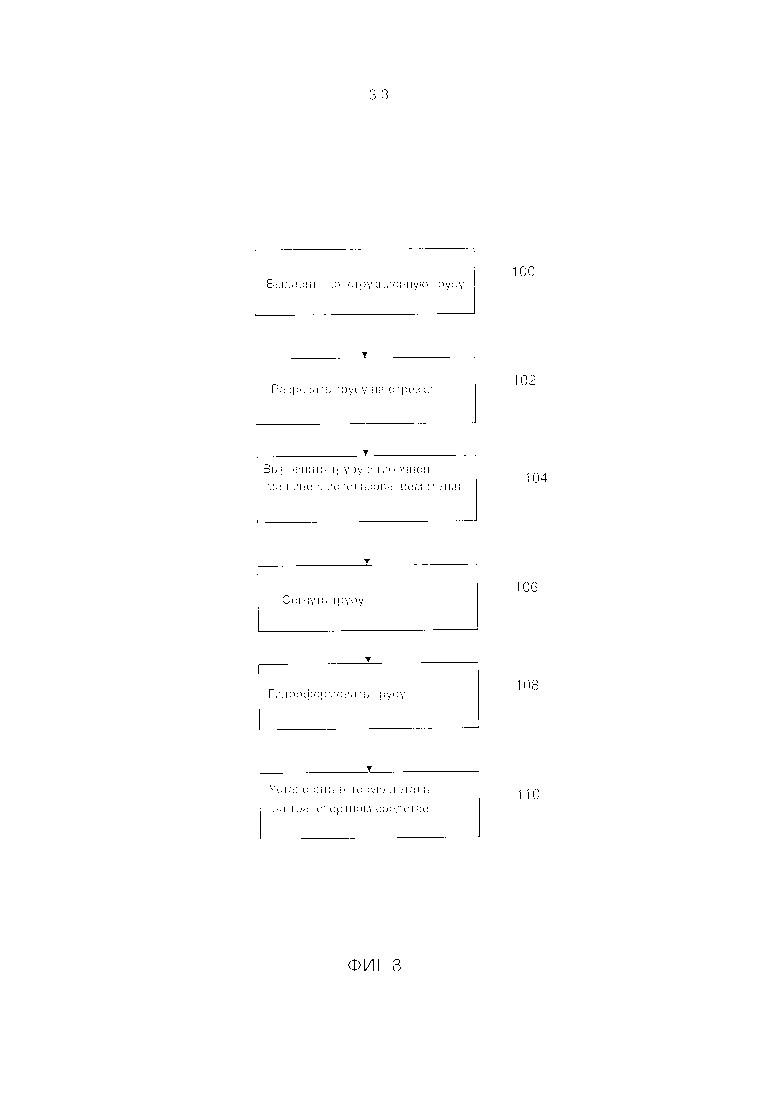

Фиг. 8 - блок-схема последовательности операций способа, иллюстрирующая один из примеров способа формования полученного гидроформованием компонента кузова, который включает в себя меточный признак расположения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Проиллюстрированные варианты осуществления описаны со ссылкой на чертежи. Однако, следует понимать, что раскрытые варианты осуществления подразумеваются только примерами, которые могут быть воплощены в различных и альтернативных формах. Фигуры не обязательно должны определять масштаб, и некоторые признаки могут быть преувеличены или сведены к минимуму, чтобы показать подробности конкретных компонентов. Раскрытые специфичные конструктивные и функциональные детали должны интерпретироваться не в качестве ограничивающих, а в качестве представляющих основу для обучения специалиста в данной области техники, каким образом осуществить раскрытые концепции на практике.

Со ссылкой на Фиг. 1, показана экструзионная матрица для камерной экструдировании, которая включает в себя контейнер 12. Контейнер 12 включает в себя полость 14, образующую поверхность 16 полости. Пластина 18 оправки принимается в полости 14. Пластина 18 оправки включает в себя наружное кольцо 20 и центральный элемент 22, которые присоединены друг к другу множеством перемычек 24. наружное кольцо 20 расположено вплотную к поверхности 16 полости. Центральный элемент 22 включает в себя удлиненную часть, которая выступает в осевом направлении, в направлении вниз по потоку. Наружное кольцо 20, центральный элемент 22 и перемычки 24 определяют множество проемов 26.

Экструзионная матрица 10 также включает в себя наконечник 30. Наконечник, когда установлен, расположен внутри полости 14 и прилегающим к пластине 18 оправки на находящейся ниже по потоку стороне от пластины 18 оправки. Наконечник 30 определяет проем 32. Удлиненная часть выступает в проем 32. Удлиненная часть 34 содержит образующую внутренний диаметр (ID) поверхность 36. Образующая поверхность 36 включает в себя маркировочный элемент 28. Наконечник 30 содержит образующую наружный диаметр (OD) поверхность 38. Образующая ID поверхность 36 и образующая OD поверхность 38 взаимодействуют, чтобы определять диафрагму, через которую экструдированная труба выходит из матрицы 10.

Заготовка 40 из алюминиевого сплава экструдируется при высоких температуре и давлении через экструзионную матрицу 10. На первом этапе заготовка 40 экструдируется через пластину 18 оправки. Пластина 18 оправки разделяет заготовку 40 на множество трубных секций 42 по мере того, как заготовка проходит через проемы 26.

На втором этапе образующие поверхности 36, 38 заставляют трубные секции 42 повторно сходиться на наконечнике 30, образуя конструкционную трубу 44. Повторное схождение трубных секций 42 создает сварные швы 48, где трубные секции присоединяются друг к другу. (Сварные швы не являются сварными соединениями в традиционном смысле, но скорее являются швами, где давление и тепло вдавливают два металлических тела друг в друга). Маркировочный элемент 28 создает метку 52 в алюминии по мере того, как алюминий проходит по образующей поверхности 36. Метка 52 выполняется почти одновременно с выполнением сварных швов и расположена в постоянном положении относительно сварных швов. Выполнение метки 52 и сварных швов 48 почти одновременно гарантирует постоянное пространственное взаимное расположение между сварными швами 48 и меткой 52, несмотря на какое бы то ни было скручивание трубы 44, которое может происходить при экструдировании. Метка 52 является признаком расположения, который предоставляет человеку или машине возможность определять расположение сварных швов.

Как проиллюстрировано, маркировочный элемент 28 расположен на образующей ID поверхности 36, а метка 52 расположена на внутренней поверхности трубы. В качестве альтернативе, маркировочный элемент может быть расположен на образующей OD поверхности 38, а метка 52 может быть расположена на наружной поверхности трубы.

Со ссылкой на Фиг. 2, показана полученная камерной экструзией конструкционная труба 44 для из алюминиевого сплава. Труба 44 может быть круглой трубой с полым круглым центром или может быть другим профилем. Труба включает в себя боковую стенку 46, которая имеет внутреннюю поверхность 54 и наружную поверхность 56. Сварные швы 48 выполнены в боковой стенке 46. Сварные швы 46 продолжаются продольно по длине трубы 44 и полностью через боковую стенку 46. Метка 52 расположена на внутренней поверхности 54. Метка 52 проходит продольно по длине трубы 44. Метка 52 может быть расположена между сварными швами 48 или может быть расположена на одном из сварных швов. Метка 52 и швы 48 по существу параллельны друг другу в постоянном пространственном взаимном расположении. Метка 52, как показано, расположена на внутренней поверхности 54, но метка 52 может быть расположена на наружной поверхности 56. Расположение и размер метки 52 определяются расположением и размером маркировочного элемента 28. Метка 52 как показано, увеличена для лучшей видимости на чертеже.

Метка 52 может быть выступающим участком боковой стенки 46, как показано на Фиг. 2A. Выступающая метка 52 может быть гребнем, отформованным на боковой стенке 46. Гребень выполняется заглубленным маркировочным элементом 28. Например, маркировочный элемент 28 может быть канавкой, фрезерованной в образующей ID поверхности 36. При экструдировании, алюминий экструдируется в канавку, образуя гребень.

В качестве альтернативы, метка 53 может быть утопленным участком в боковой стенке 46, как показано на Фиг. 2B. Утопленная метка 53 может быть канавкой, отформованной в боковой стенке 46. Канавка выполняется выступающим маркировочным элементом 28. Например, выступающий маркировочный элемент может быть зубцом, расположенным на образующей ID поверхности 36. При экструдировании, зубец насекает канавку в алюминии.

Конструкционные трубы 44 формуются в готовую деталь посредством гидроформования трубы в требуемый профиль. Перед гидроформованием, трубы могут проходить через последовательность процессов, таких как предварительная гибка, предварительное формование и обрезка. Сварной шов имеет слегка иные свойства материала, чем остальная часть трубы. Согласованное расположение сварных швов необходимо, чтобы гарантировать целостную готовую деталь в массовом производстве. Повреждение может происходить, если сварные швы не помещены в надлежащее расположение во время обработки. Например, труба может трескаться, расслаиваться или вспучиваться, если неправильно выровнена в матрице для гидроформования. Помимо проблемы потенциального физического повреждения детали, очень желательно предоставить экструдированную трубу, которая имеет однородные свойства. Наличие в распоряжении готовых деталей с разными расположениями сварных швов может приводить к несовместимыми рабочими характеристиками деталей. Например, расположение сварных швов может оказывать влияние на прочность детали. Для подавления этой проблемы, сварные швы должны быть расположены в надлежащем положении в пределах матриц для производства. В отличие от стальных труб, которые имеют видимые сварные соединения, сварные швы на экструдированных алюминиевых трубах почти необнаружимы невооруженным глазом и очень трудны для определения местоположения.

Метка 52 является элементом расположения, который предоставляет человеку или машине возможность определять расположения сварных швов, будучи неспособными видеть швы. Метка может идентифицироваться человеком невооруженным глазом и может идентифицироваться оптическим сканером или установкой для испытаний методом вихревых токов. Метка и сварной шов выполняются при экструдировании и имеют постоянное пространственное положение друг относительно друга. Посредством определения местоположения метки, может определяться расположение сварных швов. Расположение, размер, тип и форма метки может меняться. Метка 52 также может использоваться для измерения величины скручивания, которое происходит во время процесса экструдировании. Разные величины скручивания требуются для разных операций экструдировании. Метка дает удобный видимый индикатор, который может контролироваться во время процесса экструдировании, чтобы гарантировать, что происходит надлежащее скручивание.

Со ссылкой на Фиг. 3, показан гибочный инструмент 62 с ротационной вытяжкой. Труба 44 может проходить через последовательность стадий предварительной гибки, чтобы грубо профилировать деталь перед гидроформованием, так что труба 44 будет укладываться в матрицу. Труба 44 должна быть надлежащим образом выровнена в гибочном инструменте 62. Если сварные швы 48 не выровнены надлежащим образом во время фазы предварительной гибки, то они не будут надлежащим образом выровнены во время гидроформования. Метка 52 используется для надлежащего выравнивания трубы 44 в гибочном инструменте 62. Например, метка 52 выравнивается с маркировками, расположенными на гибочном инструменте 62, когда труба загружена в инструмент 62. В качестве альтернативы, робот может быть запрограммирован, чтобы располагать метку 52 в конкретном положении относительно инструмента 62. После надлежащего выравнивания, труба 44 изгибается для формования предварительно гнутой трубы 66. Предварительно гнутая труба 66 может предварительно формоваться перед гидроформованием. Предварительное формование происходит после того, как труба 44 подвергнута предварительной гибке.

Со ссылкой на Фиг. 4 и 5, показана форма 64 для гидроформования. Матрица 64 включает в себя первую половину 68 матрицы и вторую половину 70 матрицы. Предварительно гнутая труба 66 загружается в матрицу 64 для гидроформования между первой и второй половинами 68, 70 матрицы. Концевые заглушки (не показаны) вставляются в открытые концы трубы 44. Создающая давление среда (такая как вода) накачивается в трубу 66 для повышения давления внутри трубы. Половины матрицы прижимаются друг к другу для формования полученной гидроформованием детали 72. Труба 66 может подвергаться гидравлическому продавливанию в матрице 64 для гидроформования. В еще одном варианте осуществления, предварительно гнутая труба 66 подвергается предварительному формованию пред гидроформованием.

Со ссылкой на Фиг. 6, показано, что полученная гидроформованием деталь 72 должна иметь сварные швы 48 в конкретных расположениях. Например, швы располагаются в стороне от отверстий и криволинейных участков детали 72. Метка 52 может использоваться на всем протяжении стадий предварительной гибки и гидроформования, чтобы гарантировать, что сварные швы находятся в расчетных местоположениях. В качестве альтернативы, метка 52 может использоваться только на выбранных стадиях. Например, метка может использоваться только на стадии предварительной гибки, а после этого, изгибы на трубе могут использоваться для расположения сварных швов. Надлежащее выравнивание сварных швов обеспечивает повторяемые готовые детали с равномерными прочностью, характеристиками и эксплуатационными качествами. Отклонения расположения сварных швов могут вызывать нежелательные отклонения обрабатываемости, размеров или функциональных эксплуатационных качеств готового изделия.

Со ссылкой на Фиг. 7, показан вид сбоку кабины 74 грузового автомобиля со снятыми панелями кузова. Кабина 74 включает в себя полученный гидроформованием продольный брус 76 крыши кузова. Продольный брус 76 крыши кузова является полученной камерной экструзией конструкционной трубой, которая может производиться с использованием описанных ранее матрицы и производственного процесса. Продольный брус 76 крыши кузова крепится к кабине 74 на стойке 78 с петлями и в дополнительных местоположениях. Продольный брус 76 крыши кузова обеспечивает жесткость для кабины и поддерживает панели кузова. Продольный брус 76 крыши кузова должен быть крепким, чтобы обеспечивать приемлемые эксплуатационные качества в качестве испытываемых при испытаниях на смятие крыши, на боковой удар и других испытаниях. Надлежащее выравнивание сварных швов в экструдированных трубах гарантирует равномерную прочность и пониженное колебание эксплуатационных качеств деталей.

Фиг. 8 - блок-схема последовательности операций способа, иллюстрирующая способ формования алюминиевой детали кузова для транспортного средства. Ссылки на детали компонентов в последующем описании способа проиллюстрированы на Фиг. 1-7. На этапе 100, конструкционная труба 44 из алюминиевого сплава формована экструзионной матрицей 10 для камерной экструдировании. Экструзионная матрица 10 выполняет сварные швы 48 в боковой стенке 46 трубы 44. Экструзионная матрица 10 также выполняет метку 52 на боковой стенке 46 трубы 44 почти одновременно с формованием сварных швов 48. Например, метка 52 и сварные швы 48 выполняются по существу одновременно. Труба 44 экструдируется в режиме непрерывной операции. Труба 44 может растягиваться после экструдировании. На этапе 102, экструдированная конструкционная труба 44 разрезается на требуемые отрезки. На этапе 104, трубы 44 выравниваются в гибочном инструменте 62 с использованием метки 52 для расположения сварных швов 48 в требуемом положении относительно гибочного инструмента 62. Труба 44 предварительно сгибается инструментом на этапе 106. Предварительно согнутая труба 66 располагается в матрице 64 для гидроформования и подвергается гидроформованию в готовую деталь 72 на этапе 108. В качестве альтернативы, предварительно согнутая труба подвергается предварительному формованию перед гидроформованием. Готовая деталь 72 затем устанавливается на транспортное средство, такое как грузовой автомобиль, на этапе 110.

Варианты осуществления, описанные выше, являются специфичными примерами, которые не описывают все возможные формы изобретения. Признаки проиллюстрированных вариантов осуществления могут комбинироваться для получения дополнительных вариантов осуществления настоящего изобретения. Слова, использованные в описании изобретения, являются скорее словами описания, нежели ограничения. Объем следующей формулы изобретения является более широким, чем конкретно раскрытые варианты осуществления, и также включают в себя модификации проиллюстрированных вариантов осуществления.

Группа изобретений относится к обработке металлов давлением и может быть использована для получения компонента автомобильного кузова из экструдированной трубы из алюминиевого сплава. Труба выполнена замкнутого профиля и имеет метку, расположенную на стенке вдоль трубы параллельно швам. Посредством гидроформования из нее получают компонент автомобильного кузова. Наличие метки позволяет определить положение швов для выравнивания трубы, что повышает качество изготавливаемого компонента при производстве. 2 н. и 12 з.п. ф-лы, 8 ил.

1. Экструдированная труба из алюминиевого сплава для гидроформования в компонент кузова транспортного средства, содержащая

стенку, образующую замкнутый периметр,

сварные швы, расположенные в стенке и продолжающиеся продольно вдоль трубы, и

экструдированную метку для определения положения сварных швов, расположенную на стенке, продолжающуюся продольно вдоль трубы, при этом метка параллельна швам.

2. Экструдированная труба по п. 1, в которой метка выполнена в виде непрерывно выступающего участка стенки.

3. Экструдированная труба по п. 1, в которой метка расположена на внутренней поверхности стенки.

4. Экструдированная труба по п. 1, в которой метка и стенка выполнены за одно целое.

5. Экструдированная труба по п. 1, в которой метка и сварные швы выполнены одновременно при экструдировании.

6. Экструдированная труба по п. 1, в которой метка выполнена в виде канавки на стенке.

7. Экструдированная труба по п. 1, в которой труба имеет круглое поперечное сечение.

8. Экструдированная труба по п. 1, в которой метка расположена между швами.

9. Способ формования компонента кузова транспортного средства из алюминиевого сплава, включающий

этап экструдирования, на котором заготовку из алюминиевого сплава экструдируют в трубу с продольными сварными швами в ее боковой стенке и расположенной на боковой стенке между швами и по существу параллельной им меткой для определения положения сварных швов, и

гидроформование полученной экструдированной трубы в компонент кузова.

10. Способ по п. 9, в котором этап экструдирования дополнительно включает

первый этап, на котором экструдируют заготовку из алюминиевого сплава в продольные трубные секции,

второй этап, на котором экструдируют трубные секции в трубу с продольными сварными швами в ее боковой стенке, соответствующими местам соединения трубных секций, и

выполняют метку.

11. Способ по п. 9, в котором метку выполняют на внутренней поверхности боковой стенки.

12. Способ по п. 9, в котором метку выполняют одновременно со швами при экструдировании трубы.

13. Способ по п. 9, в котором перед этапом гидроформования дополнительно осуществляют этапы выравнивания и предварительной гибки, при этом на этапе выравнивания экструдированную трубу выравнивают в гибочном инструменте с использованием метки с обеспечением расположения сварных швов в требуемом положении относительно гибочного инструмента.

14. Способ по п. 13, в котором на этапе предварительной гибки осуществляют предварительную гибку указанной трубы в гибочном инструменте.

| Способ гидропрессования и устройство для его осуществления | 1976 |

|

SU780920A1 |

| Способ гидропрессования | 1988 |

|

SU1593718A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

Авторы

Даты

2019-07-02—Публикация

2015-06-10—Подача