Изобретение относится к обработке металлов давлением и может быть использовано для получения дисков турбин с лопатками в виде моноколес методом горячей штамповки, в частности для колес, которые используются в авиационных газотурбинных двигателях (ГТД).

Одной из разновидностей моноколеса является блинг (blades + ring - "bling") - это периферийная часть диска в виде кольца с лопатками, которые выполнены за одно целое с кольцом. Затем блинг крепится к заготовленному диску. Для штамповки цельных моноколес большого диаметра потребуются прессовое оборудование очень большой мощности (усилия), а для штамповки блингов потребное усилие гораздо меньше. В связи с этим более актуальной является проблема получения блингов методами горячей штамповки.

Диски турбин с лопатками относятся к наиболее ответственным деталям ГТД. Надежность и себестоимость их изготовления неразрывно связана с уровнем технологии производства. В настоящее время как сборные диски турбин с лопатками, так и моноколеса, диск которых выполнен за одно целое с лопатками, как правило, изготовляются методами механической обработки, в результате чего 50…80% металла уходит в стружку. Также при механической обработке лопаток моноколеса не удается получить благоприятное распределение металла, которое бы способствовало максимальному сопротивлению, возникающих в ходе эксплуатации нагрузок, вибронагрузок и т.д. Поэтому перспективным способом получения моноколес является горячая объемная штамповка, применение которой позволяет получить благоприятное формирование текстуры материала в теле диска и лопатки, что обеспечивает повышенное сопротивление нагрузкам, возникающим в ходе эксплуатации, обеспечивает увеличение ресурса детали, уменьшает затраты материала, а также на 50…60% снижает трудоемкость ее изготовления. При горячей штамповке моноколес возможно получить деталь с рабочими поверхностями (перо лопаток) не требующими последующей механической обработки или с минимальными припусками и напусками на последующую механическую обработку. Это позволяет сохранять полученные механические свойства материала, как результат течения его в полость ручья штампа.

Из уровня техники известен способ и устройство для изготовления заготовок типа дисков с лопатками (патент США №4530229, B22D 22/00, Jul. 23, 1985, "Forging method and die package therefor"), выбранный в качестве аналога, при котором исходную заготовку размещают в секционной разъемной матрице, прикладывают пуансоном усилие деформирования к верхнему торцу заготовки и деформируют исходную заготовку, заполняя полости между секциями штампа до полного формообразования лопаток.

Недостатками аналога являются большие удельные усилия деформирования заготовки, как правило, превышающие предел прочности штамповой оснастки, что связано с односторонним приложением усилия. При одностороннем приложении усилия имеет место стеснение пластического течения металла, вследствие чего увеличиваются силы трения металла по стенкам штампа, что и приводит к повышению усилия штамповки.

В качестве наиболее близкого аналога (прототипа) из уровня техники выбрано устройство и способ штамповки - RU 146497 U1, B21J 13/02, 10.10.2014, «Штамп для формовки дисков роторов компрессоров и турбин», в котором раскрыт способ штамповки блинга, т.е. кольца с лопатками, из исходной заготовки в виде кольца и устройство для его осуществления.

Указанный штамп для формовки дисков роторов компрессоров и турбин газотурбинных двигателей, содержащий нижнюю полуматрицу, верхнюю полуматрицу с контейнером, имеющим полость, предназначенную для размещения заготовки, подлежащей формовке пуансоном, входящим в указанную полость, установленный на нижней полуматрице вкладыш, выполненный из отдельных состыкованных друг с другом сегментов, отличающийся тем, что он снабжен установленными на нижней полуматрице соосно центральной оси штампа центрирующим кольцом и вставкой конической формы, при этом вкладыш помещен в центрирующее кольцо и выполнен с гравюрами, имеющими профиль лопаточной части обода диска, а верхняя и нижняя полуматрицы - с гравюрами, имеющими профиль боковых поверхностей диска.

В данном способе используют исходную заготовку с центральным отверстием, т.е. в виде кольца, которую размещают в полости контейнера (приемника штампа) и деформируют при помощи пуансона соответствующей формы. В случае, если исходная заготовка выполнена полой, используют полый пуансон. Нагретую заготовку помещают в контейнер и, перемещением траверсы пресса, осуществляют рабочий ход пуансона, величина которого обеспечивает получение требуемой высоты ступицы диска. В процессе рабочего хода пуансона металл заготовки заполняет рабочий объем между полуматрицами и вкладышем, в результате чего гравюры верхней и нижней полуматриц формуют боковые поверхности диска, а гравюры вкладыша - профиль лопаточной части обода диска. Вставка при формовании диска служит рассекателем, обеспечивающим течение метала в формуемый объем, а на конечной стадии - формовку отверстия диска.

Недостатками прототипа является то, что деформирующие усилия прикладываются к исходной заготовке, которая находится в центральной части штампа, а формообразование лопастей должно выполняться радиальным выдавливанием металла заготовки в специальные полости между вкладышами матрицы, которые расположены по наружному диаметру штампа. Переформатирование цилиндрической заготовки в диск с лопастями связано с необходимостью применения больших усилий, а это ограничивает технологические возможности данного способа, в части размеров дисков или колец с лопатками. Кроме того, при увеличении размеров изделий будет сказываться отрицательное влияние одностороннего приложения усилия: стеснение пластического течения металла, вследствие чего увеличиваются силы трения металла по стенкам штампа, что приводит к необходимости повышения усилия штамповки, а большие удельные усилия деформирования заготовки, как правило, близкие к пределу прочности штамповой оснастки, приводят к быстрому ее износу.

Таким образом, данный способ и устройство не может обеспечить штамповку кольца с лопатками, а именно моноколес типа «блинг».

Технической проблемой, на решение которой направлено заявленное изобретение, является штамповка блингов большого диаметра для роторов ГТД большой мощности с возможностью извлечения такого моноколеса после штамповки.

Техническим результатом заявленного изобретения является усовершенствование способа горячей штамповки блинга: снижение технологического усилия, повышение качества формообразования лопаток, благоприятное формирование текстуры материала в теле кольца и лопаток, что обеспечивает увеличение ресурса детали, уменьшение затрат материала, снижение трудоемкости.

Технический результат изобретения «способ штамповки блингов» достигается тем, что в качестве исходной заготовки используют кольцо, шириной, выполненной с учетом припуска, соответствующего по массе лопаточной части блинга, которое размещают в полости закрытой матрицы на оправке. Формообразование осуществляют путем приложения двусторонннего усилия к обоим торцам кольца посредством пуансонов, выполняют осадку кольца в замкнутой полости межу оправкой и матрицей с радиальным выдавливанием лопаток в полости секций матрицы. После окончания штамповки производят отвод в исходные положения полуматриц и пуансонов, причем готовая поковка остается на оправке, а извлечение готовой поковки блинга совместно со съемными секциями осуществляют путем ее перемещения на оправке до упора в торец пуансона.

Заявленный технический результат изобретения «устройство для штамповки блингов» достигается тем, что оно выполнено с вертикальной плоскостью разъема и снабжено пуансоном, полуматрицы выполнены со сквозными горизонтальными каналами, а пуансоны - с оформляющей частью, имеющей наружный диаметр, равный наружному диаметру кольца, а внутренний диаметр, равный внутреннему диаметру кольца, и установлены с возможностью встречного движения в упомянутых сквозных горизонтальных каналах полуматриц и приложения усилия к обоим торцам кольца, при этом оправка выполнена цилиндрической с диаметром соответствующим внутреннему диаметру кольца, и установлена с возможностью горизонтального перемещения посредством штока.

Сущность заявленного изобретения поясняется следующими иллюстрациями:

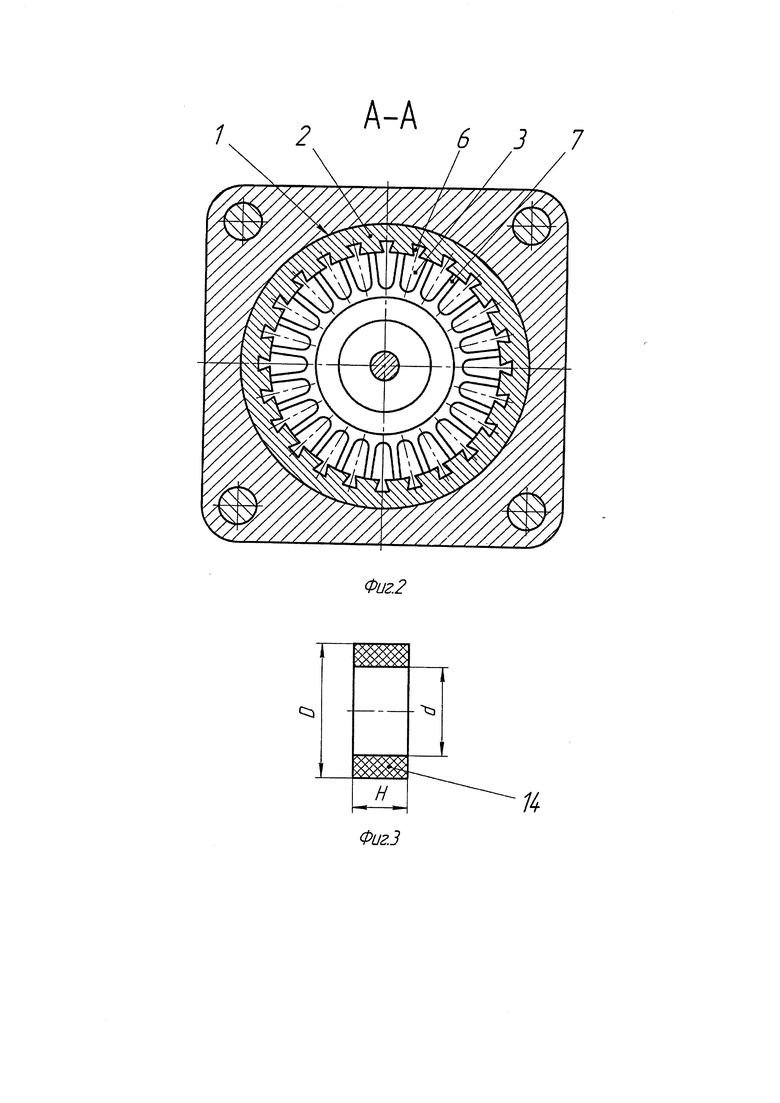

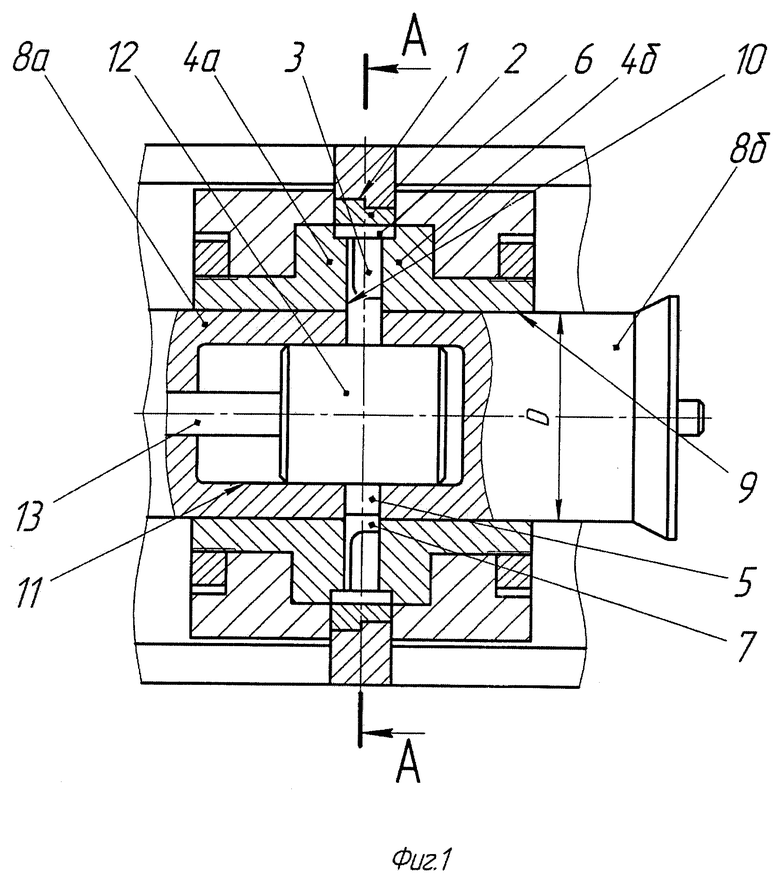

- на фиг. 1 штамп для штамповки блингов;

- на фиг. 2 сечение А-А штампа на фиг. 1;

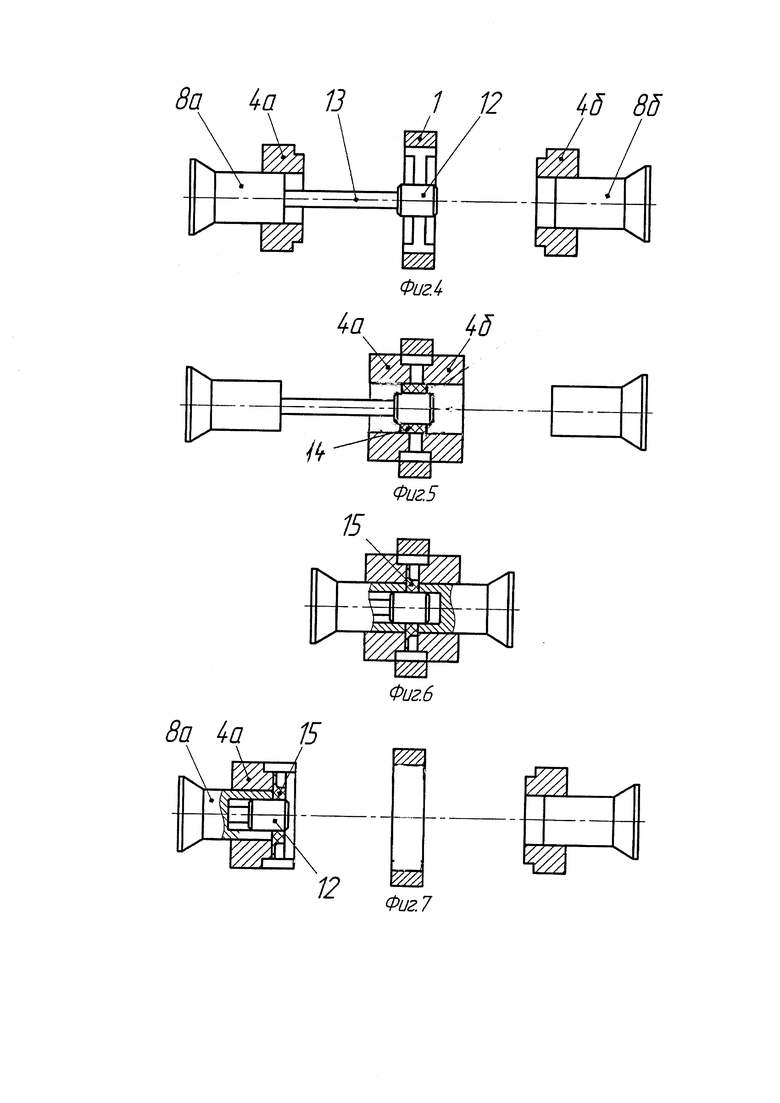

- на фиг. 3 исходная кольцевая заготовка для штамповки блинга;

- на фиг. 4 исходное положение штампа;

- на фиг. 5 размещение исходной кольцевой заготовки в полости штампа;

- на фиг. 6 положение пуансонов в конце рабочего хода;

- на фиг. 7 размыкание полости штампа и удаление поковки блинга;

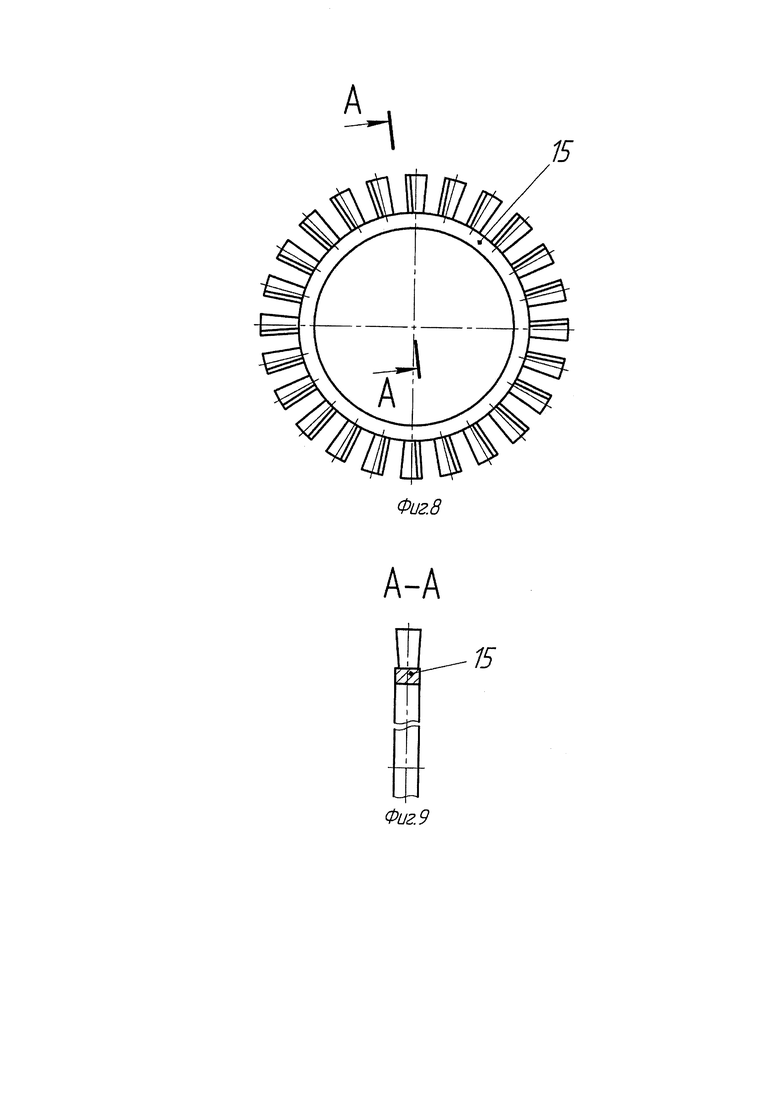

- на фиг. 8 поковка блинга, извлеченная из матрицы.

- на фиг. 9 сечения А-А поковки блинга на фиг. 8;

На иллюстрациях представлены:

1. Матрица

2. Корпус

3. Съемные секции

4а и 4б. Полуматрицы

5. Замкнутая полость штампа

6. Хвостовик

7. Полости для формообразования лопаток

8а и 8б. Пуансоны

9. Центральный сквозной канал

10. Рабочая поверхность полуматрицы

11. Отверстие пуансона

12. Оправка

13. Шток

14. Исходная заготовка - кольцо

15. Готовая поковка

Устройство для осуществления способа штамповки блинга представляет собой комплект штампового инструмента (фиг. 1), установленный на специализированный пресс для двустороннего деформирования.

Согласно изобретению, в комплект штампового инструмента входит матрица 1 (фиг. 1), корпус 2 которой выполнен в виде кольца, а съемные секции 3 установлены в полости упомянутой матрицы 1 и соединяются с внутренней поверхностью корпуса 2.

С обеих сторон к торцевым частям матрицы 1 примыкают полуматрицы 4а и 4б, образуя замкнутую полость 5 штампа, периферия которой образована внутренней поверхностью корпуса 2 упомянутой матрицы 1. Секции 3 (см. Фиг. 2) выполнены по форме и размерам межлопаточных пазов блинга и фиксируются на корпусе 2 при помощи хвостовиков 6, типа «ласточкин хвост», которые установлены в соответствующих пазах корпуса 2 матрицы 1 с возможностью перемещения по ним, причем элементы крепления 6 секций 3 и соответствующие пазы в корпусе 2, выполнены параллельно оси полу матриц 4. Это обеспечивает возможность перемещения съемных секций 3, параллельно оси сквозных горизонтальных каналов в полуматрицах 4. Таким образом, радиальные зазоры между секциями 3 (см. Фиг. 2) образуют полости 7 для формообразования лопаток блинга.

Матрица 1 должна быть установлена неподвижно, а две боковые полуматрицы 4 должны быть установлены с возможностью смыкания с матрицей 1. Каждая из боковых полуматриц 4 имеет центральный сквозной канал 9 для пуансонов 8, а ее рабочая поверхность 10, прилегающая к матрице 1, выполнена по форме и размерам кольцевой и лопаточной частей блинга.

Согласно изобретению, оформляющие части пуансонов 8 выполнены по диаметральным размерам исходной заготовки - кольца 14, оба пуансона 8а и 8б имеют наружный диаметр равный наружному диаметру D кольца, а внутренний диаметр 11 соответствует диаметру d кольца. В полости матрицы 1 расположена с возможностью горизонтального перемещения при помощи штока 13 цилиндрическая оправка 12, диаметр которой соответствует внутреннему диаметру d исходной заготовки - кольца 14, а длина превышает ширину кольца Н.

Способ штамповки блинга осуществляется следующим образом.

Исходная заготовка 14 для штамповки блинга формируется в виде кольца, как показано на фиг. 3. Причем наружный диаметр D выполнен по диаметру комлей лопаток. Ширина кольца исходной заготовки выполнена с припуском, который соответствует по массе лопаточной части блинга. Припуск требуется для создания запаса объема или массы металла исходной заготовки, из которого затем, путем пластической деформации, формируются лопатки блинга.

В исходном положении на Фиг. 4 полуматрицы 4а и 4б, а также и оба пуансона 8 находятся в отведенном от матрицы 1 положении. Оправка 12 выдвинута вперед при помощи штока 13 и находится в полости матрицы 1. Затем полуматрицы 4а и 4б перемещаются к матрице 1 и в конце хода с ней смыкаются, образуя закрытый штамп, как показано на фиг. 5.

Нагретую до температуры пластической деформации исходную заготовку 14 вставляют сбоку в приемник матрицы 1 на оправку 12, как показано на фиг. 5. Затем включают перемещение пуансонов 8, которые входят в центральные сквозные каналы 9 полуматриц 4, упираются в торцы исходной заготовки 14 и производят рабочий ход - деформацию заготовки 14 в полости закрытого штампа. При этом оправка 12 находится в отверстии d исходной заготовки 14 между пуансонами 8, перекрывая полость 5 штампа изнутри.

Согласно изобретению, прикладывая двусторонние усилия к обоим торцам кольца 14, выполняют осадку кольца в замкнутой полости 5 межу оправкой 12 и матрицей 1 с радиальным выдавливанием лопастей. В самом начале деформации исходной заготовки ее внутренний диаметр уменьшается и зажимает оправку 12, которая в процессе дальнейшей деформации остается неподвижной относительно матрицы.

В результате двустороннего приложения усилия к нагретой до температуры пластической деформации заготовке 14 в замкнутой полости матрицы 1 достигается состояние, которое характеризуется в теории обработки давлением как «всестороннее неравномерное сжатие». В таком состоянии происходит пластическое перемещение - течение материала заготовки во все свободные полости штампа. В рассматриваемом случае происходит перемещение материала кольца (диаметром D и шириной Н) исходной заготовки 14 путем пластического радиального течения в периферийные полости матрицы 1 и выдавливание (экструдирование) металла заготовки в полости 7 (фиг. 2) между секторами 3 матрицы 1, которые по форме и размерам соответствуют лопастям блинга. Положение пуансонов в конце рабочего хода показано на фиг. 6.

После окончания штамповки происходит отвод в исходные положения полуматриц 4 и пуансонов 8, причем готовая поковка 15, вместе с секциями 3, выводится из матрицы 1 на пуансоне 8а, так как плотно сидит на оправке 12. Освобождение готовой поковки 15 происходит путем перемещения оправки 12, в отверстие 11 пуансона 8а, как показано на фиг. 7, при этом оправка 12 освобождает поковку 15, выходя из ее отверстия.

Готовую поковку 15 блинга (фиг. 8, 9), извлеченную из матрицы 1 отделяют от секций 3 и вновь собирают секционную матрицу 1, вставляя секции 3 хвостовиками 6 «ласточкин хвост» в соответствующие по форме и размерам пазы кольца 2 матрицы 1.

Полученная поковка 15 блинга (часть колеса ротора ГТД), которая показана на фиг. 8 и фиг. 9, имеет минимальные припуски на дальнейшую полировку по лопастям, так как они были получены деформацией в закрытом штампе. Предложенная технология снижает затраты материала, а также на 50…60% уменьшает трудоемкость изготовления блинга.

Пластическая деформация исходной заготовки 14 происходит с двусторонним приложением усилия со стороны пуансонов 8, что обеспечивает благоприятные условия для формообразования лопастей блинга, так как при двусторонней штамповке скорость деформации удваивается. Это обеспечивает очень высокую пластичность металла при штамповке, благодаря достижению исключительно высоких степеней деформации в условиях всестороннего неравномерного сжатия, что гарантирует получение сложных элементов поковок экструдированием в боковые полости штампа. Благоприятное формирование текстуры материала в теле лопастей блинга обеспечивает повышенное сопротивления нагрузкам, возникающим в ходе эксплуатации, что гарантирует увеличение ресурса колеса ротора ГТД.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| Способ и устройство для штамповки моноколес | 2018 |

|

RU2715761C1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| Способ формообразования тонкополотной поковки | 2018 |

|

RU2724235C2 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ изготовления оправки для прошивного стана | 2024 |

|

RU2835254C1 |

| Устройство для штамповки поковок | 1970 |

|

SU489288A3 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения методом горячей штамповки дисков турбин с лопатками в виде моноколес, в частности, для колес авиационных газотурбинных двигателей (ГТД). Нагретую исходную заготовку в виде кольца размещают на оправке в полости матрицы устройства, имеющего полуматрицы и съемные секции. Производят формообразование кольца до полного заполнения полости матрицы с радиальным выдавливанием лопаток в полости секций. Используют кольцо шириной, выполненной с учетом припуска, соответствующего по массе лопаточной части блинга. При формообразовании кольца к обоим его торцам прикладывают усилие посредством пуансонов. После окончания штамповки производят отвод полуматриц и пуансонов в исходные положения. Готовую поковку блинга извлекают совместно со съемными секциями путем ее перемещения на оправке до упора в торец пуансона. В результате обеспечивается снижение технологического усилия и повышение качества полученного изделия. 2 н.п. ф-лы, 9 ил.

1. Способ штамповки блинга, включающий нагрев исходной заготовки в виде кольца до температуры пластической деформации, размещение кольца в полости матрицы устройства, имеющего полуматрицы и съемные секции, на оправке, формообразование кольца с обеспечением его осадки в замкнутой полости между матрицей и оправкой до полного заполнения полости матрицы с радиальным выдавливанием лопаток в полости съемных секций и извлечение готовой поковки блинга совместно со съемными секциями матрицы, отличающийся тем, что используют кольцо шириной, выполненной с учетом припуска, соответствующего по массе лопаточной части блинга, формообразование осуществляют путем приложения двустороннего усилия к обоим торцам кольца посредством пуансонов, после окончания штамповки производят отвод полуматриц и пуансонов в исходные положения, а извлечение готовой поковки блинга совместно со съемными секциями осуществляют путем ее перемещения на оправке до упора в торец пуансона.

2. Устройство для штамповки блинга, содержащее матрицу, две полуматрицы, радиально установленные съемные секции матрицы, выполненные с формообразующей частью по форме и размерам межлопаточных пазов блинга и имеющие возможность отделения после окончания штамповки совместно с поковкой блинга, пуансон и установленную в полости матрицы оправку, выполненную длиной, превышающей ширину исходной заготовки в виде кольца, отличающееся тем, что оно выполнено с вертикальной плоскостью разъема и снабжено пуансоном, полуматрицы выполнены со сквозными горизонтальными каналами, а пуансоны - с оформляющей частью, имеющей наружный диаметр, равный наружному диаметру кольца, а внутренний диаметр, равный внутреннему диаметру кольца, и установлены с возможностью встречного движения в упомянутых сквозных горизонтальных каналах полуматриц и приложения усилия к обоим торцам кольца, при этом оправка выполнена цилиндрической с диаметром, соответствующим внутреннему диаметру кольца, и установлена с возможностью горизонтального перемещения посредством штока.

| Устройство для измерения диаметров крупногабаритных деталей во время обработки на станках | 1961 |

|

SU146497A1 |

| Способ и устройство для штамповки моноколес | 2018 |

|

RU2715761C1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СБОРКИ и КОНТРОЛЯ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 0 |

|

SU173848A1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| WO 2017130787 A1, 03.08.2017 | |||

| US 4150557 A1, 24.04.1979. | |||

Авторы

Даты

2022-03-30—Публикация

2021-04-16—Подача