Изобретение относится к электротехнике, а именно к технологии изготовления коллекторов электрических машин.

Известен "Способ изготовления коллекторов электрических машин" /пат. РФ N 2041539, H 01 R 43/06, 1992 г./, согласно которому заготовку коллектора с крепежными элементами запрессовывают в матрице. Из пластического материала формируют кольцевые заготовки, в которых длинноволокнистый наполнитель ориентирован по окружности. Внешний диаметр кольцевых заготовок делают не более наружного диаметра крепежного элемента заготовки коллектора, а внутренний диаметр - на 1-2 мм больше диаметра его посадочного отверстия. По стержню центрирующего пуансона устанавливают на формирующую поверхность его основания первую кольцевую заготовку, затем последовательно устанавливают матрицу с запрессовкой в ней заготовки коллектора, вторую кольцевую заготовку, на которую основанием устанавливают замыкающий пуансон с дозатором давления. Матрицу устанавливают на кольцевую заготовку меньшим отверстием. Опрессовку ведут поэтапно с использованием упругих элементов пресс-формы, которые при начальном прессовании деформируют, фиксируют в неподвижном положении, затем заготовку коллектора вместе с пресс-формой нагревают при заданной температуре с обеспечением допрессовки заготовки силами деформации упругих элементов пресс-форм. По окончании прессования пресс-форму извлекают из печи и распрессовывают. При этом прикладывают усилие к основанию центрирующего пуансона и выпрессовывают коллектор, находящийся на стрежне центрирующего паунсона вместе с замывающим пуансоном с дозатором давления. Коллектор извлекают, используя в качестве опорной поверхности его торец и прикладывая усилие к торцу стержня.

Данный способ имеет ряд недостатков.

Посредством данного способа невозможно изготовление неразъемного коллекторного узла с опрессовкой коллектора на валу, что обуславливает наличие дополнительных операций: извлечение стержня центрирующего пуансона из коллектора и установку коллектора на валу электрической машины, причем последняя операция не обеспечивает соосность при установке вала в коллекторе и, при точности размеров посадочного отверстия коллектора, требует большой точности диаметра вала для достижения необходимого натяга и прочности в соединении.

Изготовленный данным способом коллектор имеет точную базу, но при дальнейшей технологической обработке коллектора /фрезеровке, проточке, сварке концов проводов с пластинами коллектора/ не исключена погрешность за счет его базирования.

В процессе приложения усилия к внешней поверхности основания центрирующего пуансона происходит износ последнего по посадочным местам в пресс-форме и по месту формовки им отверстия в коллекторе, что в конечном итоге приводит к смещению оси матрицы, а соответственно, коллектора и нарушению его размеров.

Изобретением решается задача: уменьшение количества технологических операций при изготовлении неразъемного коллекторного узла с прочной посадкой коллектора на валу и упрощение дальнейшей обработки коллектора за счет равномерной опрессовки заготовки коллектора пластическим материалом непосредственно на валу, обеспечение соосности элементов узла, точных размеров коллектора и точной установки коллектора на валу относительно концов последнего за счет центрирования всех рабочих элементов пресс-формы относительно ее продольной оси и использования вала коллекторного узла в качестве центрирующего стрежня пресс-формы.

Для достижения данного технического результата в способе изготовления коллекторного узла электрической машины, согласно которому в кольце матрицы пресс-формы размещают сборные элементы: заготовку из пластического материала, центрирующий стержень пресс-формы и заготовку коллектора, кольцо матрицы устанавливают между замыкающим пуансоном пресс-формы и опрессовывают сборные элементы, перед размещением сборных элементов в кольце матрицы заготовку из пластического материала устанавливают на центрирующем стержне и размещают ее внутри заготовки коллектора, а кольцо матрицы устанавливают в посадочные глухие отверстия замыкающих пуансонов, при этом центрирующий стержень устанавливают внутри прессующего элемента с возможностью перемещения стержня вдоль продольной оси элемента, причем в качестве центрирующего стержня используют вал заготовки из пластического материала, в месте установки, выполняют углубления.

Перед размещением сборных элементов в кольце матрицы заготовку из пластического материала устанавливают на центрирующем стержне и размещают ее внутри заготовок коллектора с целью предварительной ориентации сборных элементов коллекторного узла относительно его оси и друг относительно друга.

Кольцо матрицы устанавливают в посадочные глухие отверстия замыкающих паунсонов для совпадения оси кольца матрицы и соответственно размещенной в нем заготовки коллектора с продольной осью пресс-формы.

Центрирующий стержень устанавливают внутри прессующего элемента для совпадения продольной оси стержня с продольной осью пресс-формы и осью кольца матрицы, а соответственно и осью размещенной в кольце заготовки коллектора. В процессе работы ось прессующего элемента, подвергаемого износу по посадочным местам в замыкающем пуансоне, не смещается относительно продольной оси пресс-формы, что обуславливает соблюдение неизменной точности размеров запрессованного коллектора.

Центрирующий стержень имеет возможность перемещаться вдоль продольной оси прессующего элемента с целью обеспечения точности установки коллектора относительно концов вала в готовом узле.

В качестве центрирующего стержня используют вал коллекторного узла с целью изготовления неразъемного соединения посредством минимального количества технологических операций и с дальнейшей упрощенной обработкой коллектора за счет выставления базы на валу узла.

На центрирующем стержне перед установкой заготовки из пластического материала в месте установки выполняют углубления с целью придания повышенной прочности соединению элементов коллекторного узла.

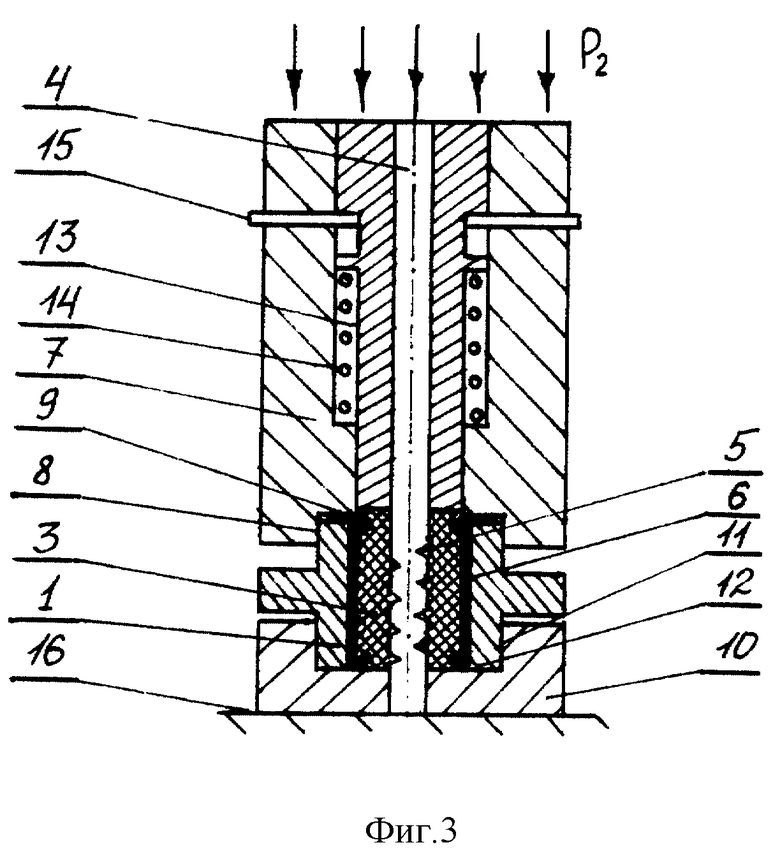

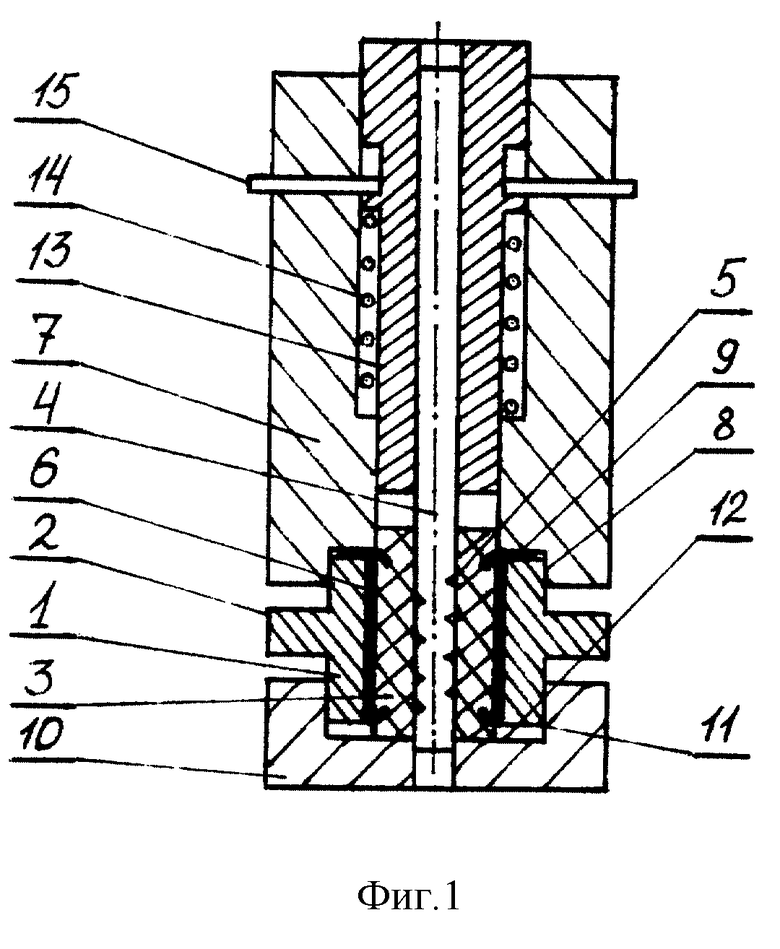

Предлагаемый способ поясняется чертежом, где

на фиг. 1 - пресс-форма для изготовления коллекторного узла электрической машины до начала прессования;

на фиг. 2 - то же, начало прессования;

на фиг. 3 - то же, окончание прессования.

Пресс-форма включает: кольцо матрицы 1 с выступом 2, сборные элементы коллекторного узла: заготовку 3 из пластического материала, центрирующий стержень 4 пресс-формы с углублениями 5, заготовку коллектора 6. Верхний замыкающий пуансон 7 с глухим посадочным отверстием 8 и опорной поверхностью 9, нижний замыкающий пуансон 10 с глухим посадочным отверстием 11 и формующей поверхностью 12, прессующий элемент 13 с пружиной 14 и установленными в верхнем замыкающем пуансоне 7 штифтами 15. Пресс-форма установлена на базирующей поверхности 16.

Способ реализуют следующим образом. Предварительно на центрирующем стержне 4 пресс-формы /валу коллекторного узла/ одним из известных способов выполняют углубления 5. Далее на стрежне 4 в месте углублений 5 устанавливают заготовку 3 из пластического материала /например, композиционного материала АГ-4НС или АГ-4С/ с длинноволокнистым наполнителем, ориентированным по окружности, и размещают заготовку 3 внутри заготовки коллектора 6. Сборные элементы 3, 4, 6 коллекторного узла размещают в кольце матрицы 1. Кольцо матрицы 1 устанавливают в глухое посадочное отверстие 11 нижнего замыкающего пуансона 10, при этом кольцо матрицы 1 опирается на формующую поверхность 12 нижнего замыкающего пуансона 10, выходящей за пределы кольца, нижней частью заготовки 3 из пластического материала. Далее кольцо матрицы 1 устанавливают в глухое посадочное отверстие 8 верхнего замыкающего паунсона 7, при этом опорная поверхность 9 этого пуансона располагается на торце кольца матрицы 1. Одновременно центрирующий стержень 4 устанавливают внутри прессующего элемента 13, расположенного в верхнем замыкающем пуансоне 7 /фиг. 1/.

Опрессовку осуществляют поэтапно: на первом этапе к прессующему элементу 13 установленной на базирующей поверхности 16 пресс-формы прикладывают усилие P1, меньшее, чем, расчетное усилие пружины 14. Верхний замыкающий пуансон 7 опорной поверхностью 9 давит на кольцо матрицы 1, вследствие чего происходит запрессовывание нижней выступающей из кольца 1 части заготовки 3 из пластического материала формующей поверхностью 12 нижнего замыкающего пуансона 10. Зазор между приливом 2 кольца матрицы 1 и нижним замыкающим пуансоном 10 уменьшится /фиг. 2/.

На втором этапе увеличивают усилие P2. Перемещаясь вдоль продольной оси центрирующего стержня 4 прессующий элемент 13 запрессовывает верхнюю, выступающую из кольца матрицы 1 часть заготовки 3 из пластического материала. Прессующий элемент 13 перемещают до смыкания пресс-формы, одновременно перемещая до упора с базирующей поверхностью 16 центрирующий стержень 4, при этом возрастает усилие смыкания элементов пресс-формы, что исключает образование облоя на готовом коллекторе. Штифты 15 служат для фиксации прессующего элемента 13 от выпадения под действием пружины /фиг. 3/.

Пресс-форму фиксируют в замкнутом состоянии и помещают в камерную печь закрытого типа. Для полимеризации связующего компонента композиционного материала /например, АГ-4НС/ необходима температура 160 - 180oC. Время пребывания пресс-формы в печи определяется временем полимеризации материала и временем, необходимым для термостабилизации материала прессования.

По окончании прессования пресс-форму извлекают из печи, расфиксируют и извлекают из кольца матрицы 1 готовое изделие - неразъемный коллекторный узел.

Изготовление коллекторных узлов предлагаемым способом позволяет за счет устранения дефектов из сборки повысить надежность современных электрических машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2079196C1 |

| Способ изготовления коллекторов высокооборотных электрических машин | 1990 |

|

SU1808157A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2002 |

|

RU2236734C2 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| СПОСОБ НАМОТКИ ЯКОРЕЙ КОЛЛЕКТОРНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН (ВАРИАНТЫ) | 1997 |

|

RU2126584C1 |

| Способ изготовления электроизоляционных коллекторных манжет | 1984 |

|

SU1319089A1 |

| Способ изготовления коллектора электрической машины | 1984 |

|

SU1185463A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Способ изготовления коллектора | 1981 |

|

SU1012375A1 |

Изобретение относится к области электротехники, а именно технологии изготовления коллекторов электрических машин. Изобретением достигается технический результат, состоящий в уменьшении количества технологических операций при изготовлении неразъемного коллекторного узла с прочной посадкой коллектора на валу и в упрощении дальнейшей обработки коллектора за счет равномерной опрессовки заготовки коллектора пластическим материалом непосредственно на валу, обеспечении соосности элементов узла, точных размеров коллектора и точной установки коллектора на валу относительно концов последнего за счет центрирования всех рабочих элементов пресс-формы относительно ее продольной оси и использования вала коллекторного узла в качестве центрирующего стержня пресс-формы. Для достижения данного технического результата при изготовлении коллекторного узла электрической машины, согласно которому в конце матрицы пресс-формы размещают сборные элементы: заготовку из пластического материала, центрирующий стержень пресс-формы и заготовку коллектора, кольцо матрицы устанавливают между замыкающими пуансонами пресс- формы и опрессовывают сборные элементы, согласно изобретению перед размещением сборных элементов в кольце матрицы заготовку из пластического материала устанавливают на центрирующем стержне и размещают ее внутри заготовки коллектора, кольцо матрицы устанавливают в посадочные глухие отверстия замыкающих пуансонов, а центрирующий стержень устанавливают внутри прессующего элемента с возможностью перемещения вдоль продольной оси прессующего элемента, причем в качестве центрирующего стержня используют вал коллекторного узла. 1 з.п. ф-лы, 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041539C1 |

| Способ изготовления коллектора электрических машин | 1986 |

|

SU1319125A1 |

| Способ изготовления коллекторов высокооборотных электрических машин | 1990 |

|

SU1808157A3 |

| Установка для обслуживания крупных гидравлических прессов | 1955 |

|

SU114420A1 |

| Вибрационное устройство для выпуска руды | 1984 |

|

SU1231799A1 |

Авторы

Даты

2001-10-10—Публикация

2000-05-12—Подача