Изобретение относится к созданию основных элементов электрических машин, в частности к способам и устройствам для изготовления коллекторов, и может быть использовано при изготовлении, ремонте или реставрации коллекторов.

Известен способ изготовления коллекторов электрических машин, включающий изготовление пакета коллекторных, изоляционных пластин с крепежными элементами в виде ласточкиного хвоста, опрессовку его пластмассой и обтачивание наружной поверхности. Однако изготавливаемым по этому способу коллекторам электрических машин свойственна низкая эксплуатационная надежность при динамических нагрузках, допускающая замыкание на армировочное кольцо. Кроме того, способ сложен в реализации.

Известна пресс-форма, содержащая центральный пуансон и несколько кольцевых пуансонов для прессования изделий из малотекучих композиций. Известна пресс-форма, в которую помещают технологическое кольцо в сборе с зубчатой оправкой с пакетом коллекторных пластин, и пуансоном осуществляют опрессовку коллектора пластмассой, которую подают в камеру пресс-формы.

Однако известные пресс-формы, используемые для реализации традиционных технологий опрессовки коллекторов электрических машин в способах их изготовления, не обеспечивают эксплуатационную надежность при динамических нагрузках, кроме того, они требуют в своей технологии использование армирующих элементов.

Прототипом способа изготовления коллекторов электрических машин принято изобретение "Способ изготовления коллекторов высокооборотных электрических машин [2] по которому изготавливают заготовку коллектора с крепежными элементами, перепрессовывают его, опрессовывают, для чего с торцевых сторон заготовки коллектора закладывают кольцевые заготовки из пластического материала с длинноволокнистым наполнителем, ориентированным по окружности, причем внешний диаметр каждой кольцевой заготовки выполняют не более наружного диаметра крепежных элементов заготовки коллектора, а внутренний диаметр, на 1-2 мм превышающим диаметр посадочного отверстия коллектора, после чего коллектор распрессовывают.

Однако известный способ только определяет принцип новой технологии изготовления коллекторов электрических машин. При его внедрении используют многоместные прессы, требующие больших энергозатрат на создание необходимого усилия. Кроме того, при многоместном прессовании получают большой процент брака из-за неравномерности прикладываемых усилий, недопрессовки, перекоса при установке.

За прототип пресс-формы принята пресс-форма, содержащая прессующие элементы и используемая при опрессовке коллектора пластмассой в способе изготовления коллектора электрических машин [1]

Однако известная пресс-форма не может быть использована для реализации предлагаемого способа.

Техническими результатами изобретения являются получение стабильного процесса прессования за счет однородности температурного поля путем исключения резких перепадов температурного нагрева пресс-формы, перекоса элементов пресс-формы при сборе, возможности удаления паров воды и вредных газов без подпрессовки, а также снижение энергоемкости процесса прессования за счет сокращения времени прикладываемых усилий и снижения величины усилия, получение сбалансированного режима формования, не зависящего от состава композиционного материала и скорости отверждения связующего.

Технический результат в способе изготовления коллектора электрических машин, включающем изготовление заготовки коллектора с крепежными элементами, перепрессовку, опрессовку его, для чего с торцевых сторон заготовки коллектора закладывают кольцевые заготовки, выполненные из пластического материала с длинноволокнистым наполнителем, ориентированным по окружности, при этом внешний диаметр каждой кольцевой заготовки выполняют не более наружного диаметра крепежных элементов заготовки коллектора, а внутренний диаметр, на 1-2 мм превышающим диаметр посадочного отверстия коллектора, и распрессовку, достигается за счет того, что опрессовку пластическим материалом заготовки коллектора осуществляют в пресс-форме, для чего последовательно на стержень центрирующего пуансона устанавливают кольцевую заготовку, матрицу с запрессованной в ней заготовкой коллектора, посадочным отверстием ориентированной к основанию центрирующего пуансона, причем матрицу предварительно используют в качестве перепрессовочного кольца, на матрице располагают другую кольцевую заготовку, замыкающий пуансон с дозатором давления, а прессование ведут поэтапно, для чего сначала прессуют замыкающим пуансоном до его смыкания с дозатором давления, накапливающим энергию при упругой деформации пружин, при этом используют в качестве упора матрицу, затем прессуют, используя в качестве опорной поверхности основание центрирующего пуансона до выхода пояска стержня под запорный элемент, которым и замыкают пресс-форму, после чего ее помещают в камерную печь закрытого типа, где нагревают до заданной температуры, а допрессовывание обеспечивают за счет упругих сил деформированных пружин дозатора давления.

Технический результат пресс-формы, содержащей прессующие элементы, достигается за счет того, что прессующие элементы выполнены в виде центрирующего пуансона, состоящего из основания и стержня и замыкающего пуансона с дозатором давления, содержащим пружины сжатия, между пуансонами расположена матрица и снабжена запорным элементом.

Замыкающий пуансон состоит из основания и втулки.

Матрица выполнена с отверстием под заготовку коллектора с одной стороны и отверстием под основание центрирующего пуансона с другой стороны, которое при этом меньше диаметра отверстия под заготовку коллектора на величину, обеспечивающую размещение выводных концов обмотки при присоединении их к коллектору.

На конце стержня центрирующего пуансона выполнен поясок под запорный элемент.

Скорость отверждения пресс-материала влияет на процесс формования и требует контроля выдержки материала в пресс-форме под давлением. Несоблюдение этого приводит к повышенному браку.

Термообработка пресс-материала по предлагаемому способу при воздействии на него упругих сил деформированных пружин сжатия обеспечивает непрерывное силовое воздействие на композиционный материал в текучем состоянии до полного его отверждения, что обеспечивает сбалансированный режим формования, не зависящий от состава композиционного материала и от скорости отверждения связующего вещества этого материала.

Обеспечение сбалансированного режима отверждения обеспечивает стабильную усадку пресс-материала, величину которой можно учитывать в ходе отладки производства.

Проведение термообработки в камерной печи закрытого типа обеспечивает теплоизоляцию пресс-формы и равномерный нагрев ее элементов, исключает непроизводительные потери тепла в воздух и тем самым обеспечивает равномерность температурного поля, влияющую на стабильность процесса прессования.

Проведение процессов термообработки, формования и отверждения коллектора в одной пресс-форме, равномерность температурного поля, исключение перекосов элементов пресс-формы при ее сборе, равномерное распределение давления обеспечивают стабильный процесс прессования, обеспечивающий высокую точность получаемых размеров готового изделия и высокую плотность опрессованного материала.

Выполнение замыкающего пуансона с дозатором давления, содержащего пружины сжатия, обеспечивает использование упругих сил этих деформированных пружин для их постоянного воздействия на кольцевые заготовки от их размягчения до формования.

Выполнение одного из пуансонов центрирующим, содержащим стержень, по которому идет сборка элементов пресс-формы и кольцевых заготовок, исключает их перекос, что определяет точность готового изделия и оказывает влияние на стабильность процесса прессования.

Технологичность предлагаемой пресс-формы позволяет автоматизировать процесс опрессовки коллектора за счет удобства подачи на заданную позицию элементов пресс-формы и кольцевых заготовок композиционного материала.

Пресс-форма характеризуется низкой металлоемкостью. При использовании композиционного материала в виде кольцевых заготовок, в которых длинноволокнистый наполнитель ориентирован по окружности, снижает его абразивное воздействие на пресс-форму и повышает ее износоустойчивость.

Изобретение соответствует условию патентоспособности изобретательскому уровню.

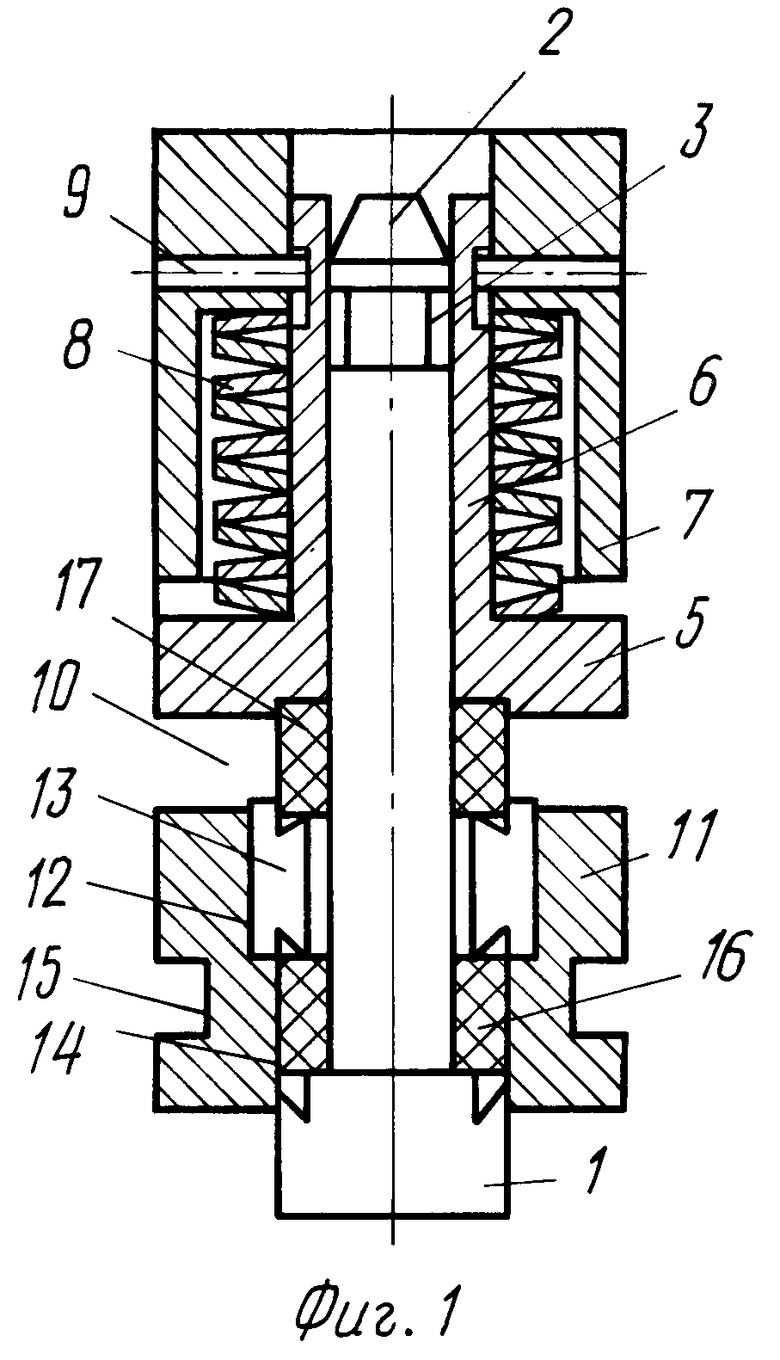

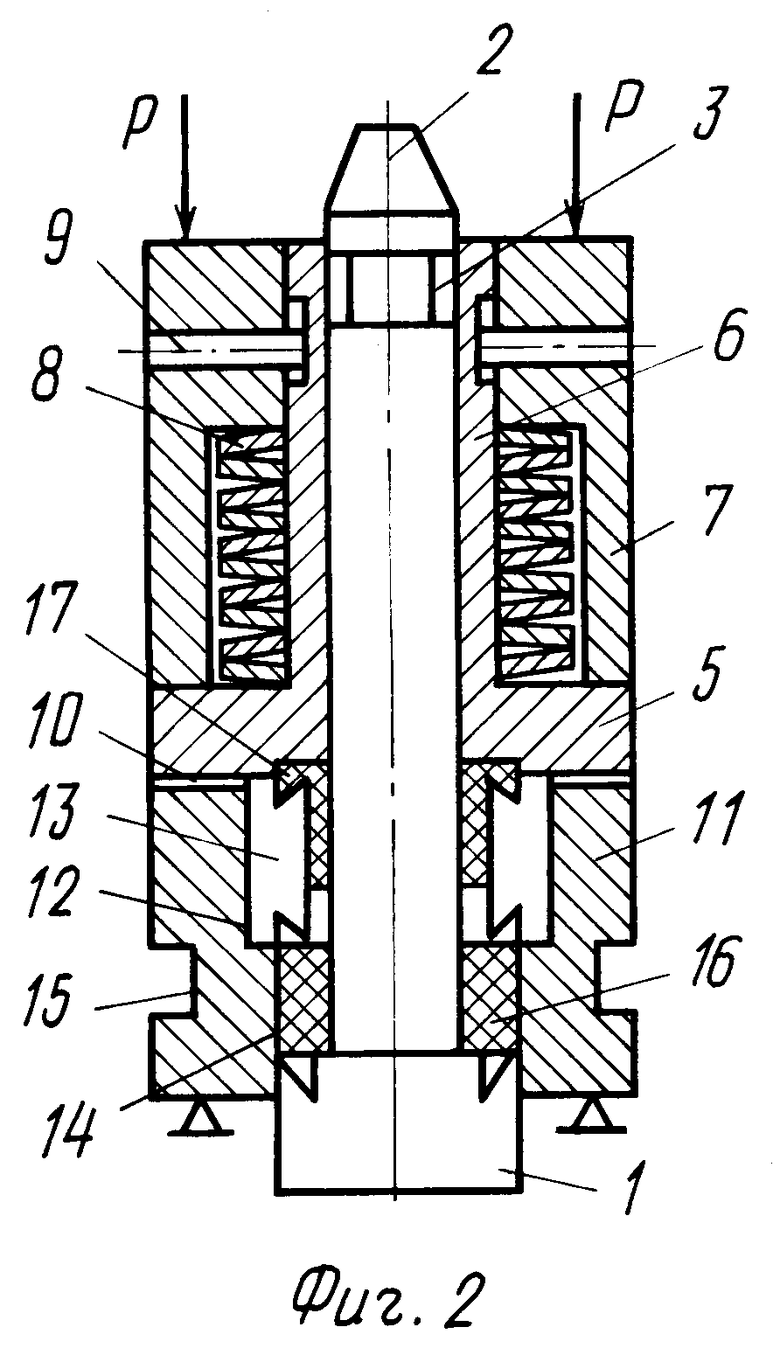

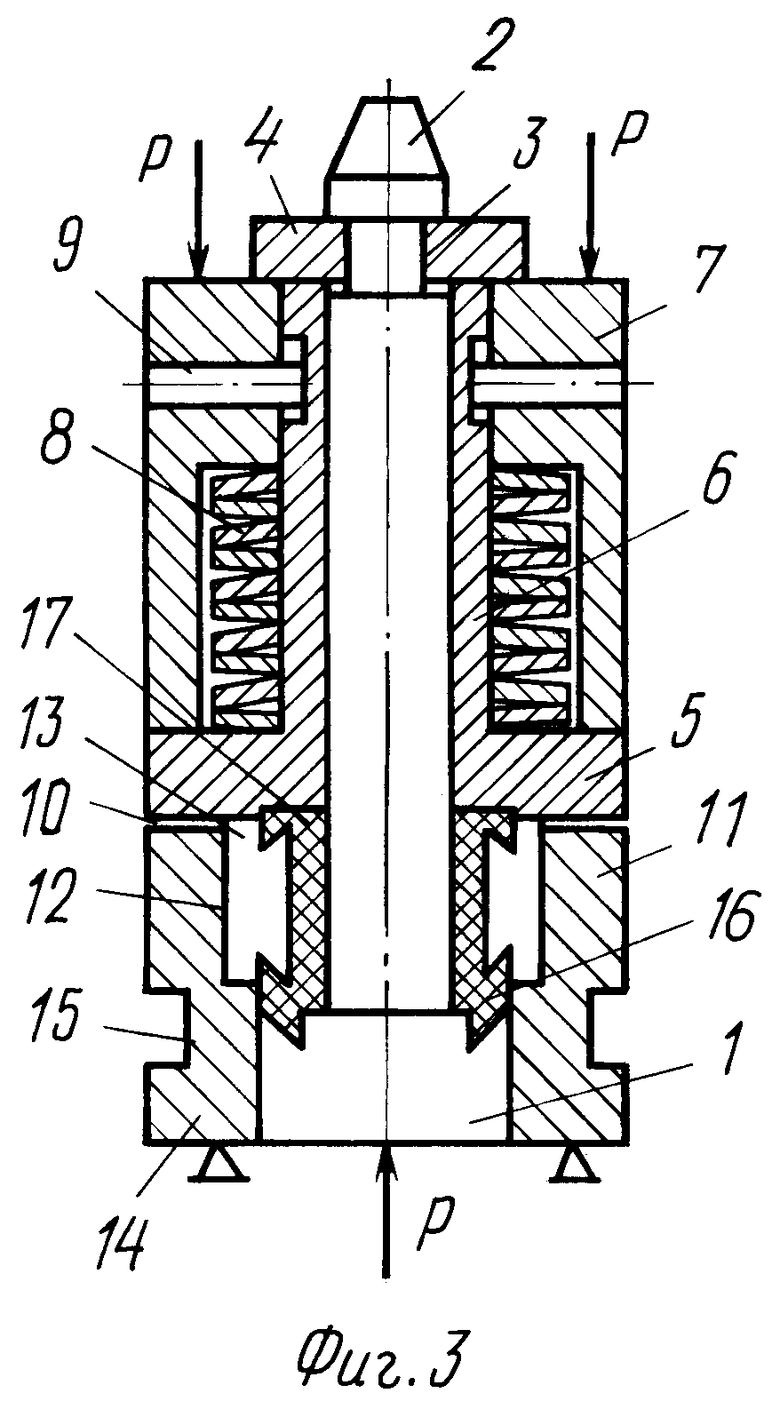

На фиг. 1 показана пресс-форма для изготовления коллектора электрических машин, общий вид; на фиг. 2 то же, начало прессования; на фиг. 3 то же, окончание прессования.

Пресс-форма включает центрирующий пуансон, содержащий основание 1 и стержень 2, на конце которого выполнен поясок 3 под запорный элемент 4, замыкающий пуансон, содержащий основание 5, торцевая часть которого предназначена для формирования лобовой части коллектора, и втулку 6. На втулке 6 закреплен дозатор давления, содержащий корпус 7, в котором установлены тарельчатые пружины 8. Корпус 7 дозатора давления закреплен на втулке 6 замыкающего пуансона штифтами 9, располагаемыми в проточке втулки 6 замыкающего пуансона. В свободном состоянии без прикладываемых усилий между основанием 5 замыкающего пуансона и корпусом 7 дозатора давления сохраняется зазор 10, необходимый для хода корпуса 7 дозатора давления при создании усилия. Пресс-форма содержит матрицу 11. Отверстие 12 с одной стороны матрицы 11 выполнено под заготовку коллектора 13 и определено его размерами так, что матрицу 11 предварительно используют в качестве перепрессовочного кольца. Заготовка коллектора 13 должна незначительно выступать над торцом матрицы 11. Отверстие 14 с другой стороны матрицы 11 выполнено под основание 1 центрирующего пуансона. Диаметр отверстия 14 меньше диаметра отверстия 12 на величину, обеспечивающую размещение выводных концов обмотки при присоединении их к коллектору, но не меньше внутреннего диаметра рабочей части заготовки коллектора 13. Таким образом на внутренней поверхности матрицы 11 образован выступ под заготовку коллектора 13. На наружной поверхности матрицы 11 выполнена кольцевая проточка 15 для распрессовки пресс-формы. Длина отверстия 14 матрицы 11 соизмерима с высотой кольцевой заготовки 16 и превышает ее на 3-5 мм для обеспечения начального ориентирования замыкающего пуансона, кольцевой заготовки 16, матрицы 11 с заготовкой коллектора 13. Другая кольцевая заготовка обозначена позицией 17. Внешние диаметры матрицы 11, замыкающего пуансона и корпуса 7 дозатора давления выполнены одного размера для технологичности пресс-форм. Запорный элемент 4 выполнен, например, в виде кольца с пазом, обеспечивающим его прохождение в пояске 3 стержня 2 центрирующего пуансона. Для каждого типа размера коллектора пресс-форму выполняют соответствующих размеров.

Изобретение реализуют следующим образом.

Заготовку коллектора 13 запрессовывают в матрице 11, используя ее в качестве перепрессовочного кольца. Для опрессовки по предлагаемому способу используют, например, композиционный материал АГ-4НС или АГ-4С. Из этого материала формируют кольцевые заготовки 16, 17, в которых длинноволокнистый наполнитель ориентирован по окружности. Для каждого типа коллектора требуемое количество композиционного материала подбирают экспериментально для обеспечения необходимой формы и объема корпуса коллектора. Внешний диаметр кольцевой заготовки делают не более наружного диаметра крепежного элемента заготовки коллектора, а внутренний диаметр на 1-2 мм больше диаметра его посадочного отверстия. В таком виде кольцевые заготовки используют для опрессовки заготовки коллектора в пресс-форме. Для этого по стержню 2 центрирующего пуансона устанавливают на формирующую поверхность его основания 1 кольцевую заготовку 16, затем последовательно устанавливают матрицу 11 с запрессованной в ней заготовкой коллектора 13, кольцевую заготовку 17, на которую основанием 5 устанавливают замыкающий пуансон с дозатором давления. Матрицу 11 устанавливают на кольцевую заготовку 16 меньшим отверстием 14.

Опрессовку осуществляют поэтапно. Сначала усилие прессования прикладывают через корпус 7 дозатора давления и прессуют, используя в качестве опорной поверхности основание матрицы 11. При этом происходят накопление энергии упругой деформации тарельчатых пружин 8 и прессование кольцевой заготовки 17 замыкающим пуансоном до смыкания его основания 5 с корпусом 7 дозатора давления. Затем усилие прикладывают к внешней поверхности основания 1 центрирующего пуансона и прессуют до выхода пояска 3 на стержне 2, который замыкают запорным элементом 4. При этом происходит прессование кольцевой заготовки 16, располагаемой между основанием 1 центрирующего пуансона и матрицей 11.

В собранной пресс-форме в замкнутом состоянии начинают действовать упругие силы деформированных тарельчатых пружин 8 дозатора давления, которое оказывает усилие посредством основания 1 центрирующего пуансона на кольцевую заготовку 16 и основания 5 замыкающего пуансона на кольцевую заготовку 17.

В собранном, замкнутом состоянии пресс-форму помещают в камерную печь закрытого типа, в которую загружают необходимое количество пресс-форм для опрессовки заготовок коллектора пластмассой. Для отверждения связующего компонента композиционного материала, например АГ-4НС, необходима температура 180оС. Замкнутый объем печи, в котором идет термообработка, исключает непроизводительные расходы энергии в пространство и обеспечивает равномерность температурного поля формующей поверхности пресс-формы. По мере достижения заданной температуры пресс-формы в печи в ней происходит размягчение связующего композиционного материала кольцевых заготовок 16, 17, при этом снижается их сопротивление упругим силам деформации тарельчатых пружин 8, идет сбалансированный режим формования. Равномерное давление пуансонов с двух сторон во время прессования, которое передается на торцы коллектора, обеспечивает уплотнение несущего компонента стекловолокна, ориентированного по окружности, и распределение связующего компонента, которое заполняет пустоты, поры. Обеспечивается выход через зазоры между матрицей и пуансонами вредных газов, паров влаги, сопутствующих процессу полимеризации. По мере опрессовывания объем прессуемого материала уменьшается и зазор 10 между основанием 5 замыкающего пуансона и корпусом 7 дозатора давления увеличивается. Время пребывания пресс-формы в печи определяется временем отверждения материала и временем, необходимым для термостабилизации материала прессования. За это время происходит допрессовывание кольцевых заготовок 16, 17 за счет сил упругой деформации тарельчатых пружин 8 дозатора давления. Процессы формообразования, отверждения и охлаждения ведут в одной пресс-форме, чем обеспечивают соответствие заданных геометрических форм готового изделия, точность изготовления и его высокие прочностные свойства.

По окончании прессования пресс-форму извлекают из печи и распрессовывают. Для этого к дозатору давления прикладывают усилие до освобождения запорного элемента 4, который снимают с пояска 3 стержня 2. Затем прикладывают усилие к основанию 1 центрирующего пуансона, используя в качестве опорной поверхности кольцевую проточку 15 на матрице 11, и выпрессовывают коллектор, находящийся на стержне 2 центрифугирующего пуансона вместе с замыкающим пуансоном с дозатором давления. Коллектор извлекают, используя в качестве опорной поверхности его торец и прикладывая усилие к торцу стержня 2.

Полученное готовое изделие коллектор электрической машины не требует механической обработки как торцов, так и посадочных отверстий, чистоту которых получают до Н7. Облоя, как правило, нет. У незначительного количества коллекторов если и получается облой, то только вертикальный и из связующего, а не из несущего наполнителя. Чистые торцы по меди обеспечивают точные базы для проточки коллектора и шлифовки. Отсутствие механической обработки повышает не только производительность изготовления коллектора, но и повышает условия труда работающих за счет чистоты воздуха в цехе, так как пыль, образующаяся всегда при механической обработке пластмасс, попадая на кожу и в организм работающих людей, вызывает заболевание. Предлагаемый способ легко автоматизировать за счет технологичности пресс-форм и удобства подачи ее элементов и кольцевых заготовок пресс-материала на заданную позицию.

По изобретению легко идет отладка, что позволяет использовать его для изготовления экспериментальных образцов коллектора, обеспечивать ремонт или реставрацию коллекторов различных типов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРНОГО УЗЛА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2174731C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2079196C1 |

| Способ изготовления коллекторов высокооборотных электрических машин | 1990 |

|

SU1808157A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2002 |

|

RU2236734C2 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| Способ изготовления коллектора электрической машины | 1984 |

|

SU1185463A1 |

| КАРКАС ПОВОРОТНОГО СОПЛА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ВЫКЛАДОЧНО-ПРЕССОВОЧНАЯ ОСНАСТКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2551467C1 |

| Способ изготовления кольцевых изделий | 1977 |

|

SU673463A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ТУРБИНЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2280767C2 |

Изобретение относится к электротехнике, а именно к технологии изготовления коллекторов электрических машин. Сущность изобретения состоит в том, что заготовку коллектора перепрессовывают с крепежными элементами в матрице пресс-формы с опрессовывают в пресс-форме поэтапно с использованием ее упругих элементов. Упругие элементы при начальном прессовании деформируют, фиксируя в подпружиненном положении. Затем заготовку коллектора вместе с пресс-формой нагревают при заданной температуре с обеспечением допрессовки заготовки силами деформации упругих элементов пресс-формы. Перед опрессовкой на торцах заготовки коллектора размещают кольцевые заготовки из пластического материала с длинноволокнистым наполнителем, ориентированным по окружности. Внутренний и внешний диаметр заготовок имеют определенное соотношение размеров. Пресс-форма для изготовления таких коллекторов характеризуется тем, что имеет запорный элемент и прессующие элементы в виде центрирующего пуансона и замыкающего пуансона с дозатором давления. Центрирующий пуансон состоит из основания и стержня, а дозатор давления включает упругие элементы. При этом матрица пресс-формы расположена между пуансонами. 2 с. и 2 з.п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления коллекторов высокооборотных электрических машин | 1990 |

|

SU1808157A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-09—Публикация

1992-06-16—Подача