Изобретение относится к сварочному производству и пригодно в охлаждаемых электродах данной сварки при соединении между собой листовых, прутковых и прочих заготовок и деталей.

Известны охлаждаемые электроды колпачкового и пальчикового типов (см. ГОСТ 14111-90), размещенные на передних конических частях полых держателей своими задними коническими полостями или хвостовиками, в которых с боковыми и осевыми зазорами расположены передние части держателей и трубок, закрепленных задними концами в их задних частя с продольно-поперечными окнами для подвода и отвода хладагента, охлаждающего такие электроды.

Их недостатки: из-за неполного охлаждения доньев полостей этих электродов, определяемых диаметрами полостей держателей, образуются застойные зоны с хладагентом в центре и на периферии их доньев, что приводит к локальному перегреву электродов и преждевременному разрушению их.

Известно и другое устройство охлаждения электродов-колпачков, лишенное этого недостатка благодаря наличию цилиндрического участка у доньев их полостей, поперечным окнам у передних торцов их держателей, открытых в этот участок и боковой зазор между полым держателем и трубкой в нем, закрытый уплотнительным элементом в этой части их (см. патент РФ 2570253 С1 от 26.05 2014).

Его недостатки: наличие поперечных окон и уплотнительного элемента в передней части держателя, а также застойной зоны в центральной части плоского дна минимальной площади.

Задачей предлагаемого решения является повышение эффективности охлаждения доньев полостей электродов-колпачков (упоминаемых далее как электроды) и упрощение конструкции этих устройств.

Технический результат от предлагаемого: повышение стойкости электродов благодаря устранению застойных зон с хладагентом в доньях их полостей и надежности устройств охлаждения их.

Он достигается тем, что в устройстве для контактной точечной сварки с охлаждением электрода-колпачка, имеющего заднюю коническую полость с цилиндрическим участком и коническим дном и размещенного боковой поверхностью этой полости на конической поверхности передней части полого держателя с трубкой в нем, торцы которых отделены осевыми зазорами от такого дна; трубка закреплена в задней части держателя с поперечным окном, открытым в боковой зазор между ними, НОВЫМ ЯВЛЯЕТСЯ ТО, ЧТО с передней частью трубки соединен хвостовик головки, базирующийся в полости держателя вершинами своих ребер, разделяющих выполненные на хвостовике боковые продольные канавки, открытые с его торца и заканчивающиеся у заднего торца его головки, отделенного задним осевым зазором от переднего торца держателя, а эта головка диаметром > диаметра полости держателя также отделена своими боковым и передним осевым зазорами от боковой цилиндрической и донной поверхностей полости электрода; при этом в трубку открыта образованная с переднего торца головки сквозная полость с максимальным поперечным размером не более диаметра ее отверстия.

Размещением на передней части трубки хвостовика головки, базирующегося вершинами своих продольных ребер на поверхности полости держателя, обеспечивается центрирование этой головки в полости электрода для равномерного охлаждения ее боковой и донной поверхностей.

Выполнением на хвостовике головки боковых продольных канавок, разделенных между собой этими ребрами, открытых с его торца и заканчивающихся у заднего торца этой головки, обеспечивается циркуляция по ним хладагента в полость электрода или из нее сначала по ним, а затем в боковой зазор между трубкой и полым держателем.

Наличием заднего осевого зазора между передним торцом держателя и задним торцом головки осуществляется отвод хладагента из канавок хвостовика в полость электрода или наоборот.

Расположением зафиксированной хвостовиком головки в цилиндрическом участке полости электрода обеспечивается равномерный боковой зазор между боковыми поверхностями ее и этой полости и соответствующее охлаждение внутренней и наружной боковых поверхностей электрода.

Образованием переднего осевого зазора между передним торцом головки и коническим дном полости электрода обеспечивается по нему подвод хладагента к вершине этого дна с эффективным охлаждением всей донной поверхности полости электрода.

Выполнением с торца головки сквозной полости, открытой в трубку, обеспечивается отвод хладагента от вершины конического дна полости электрода в нее или наоборот с одновременным устранением застойной зоны с хладагентом в этой части дна.

Поворотом потока хладагента, циркулирующего по заднему осевому зазору между торцами держателя и головки, на 90° в боковой зазор между поверхностями головки и полости электрода, а затем поворотом его на меньший угол в передний осевой зазор между головкой и коническим дном полости, из которого он снова поворачивается на 90° в сквозную полость головки и из нее в трубку, обеспечивается перемешивание циркулирующего по этим зазорам хладагента, интенсифицирующее теплоотвод от охлаждаемых поверхностей электрода с одновременным устранением застойной зоны с ним у вершины конического дна его полости.

Поперечным размером головки, большим диаметра полости держателя, обеспечивается отвод хладагента по заднему осевому зазору к поверхности цилиндрической части полости электрода.

Отсутствием поперечных окон и уплотнительного элемента в передней части держателя упрощается его изготовление и повышается надежность устройства в целом.

Сравнительный анализ предлагаемого устройства с известными сейчас аналогичными решениями показывает, что оно ново, существенно отличается от них, промышленно пригодно и поэтому соответствует критерию ИЗОБРЕТЕНИЕ.

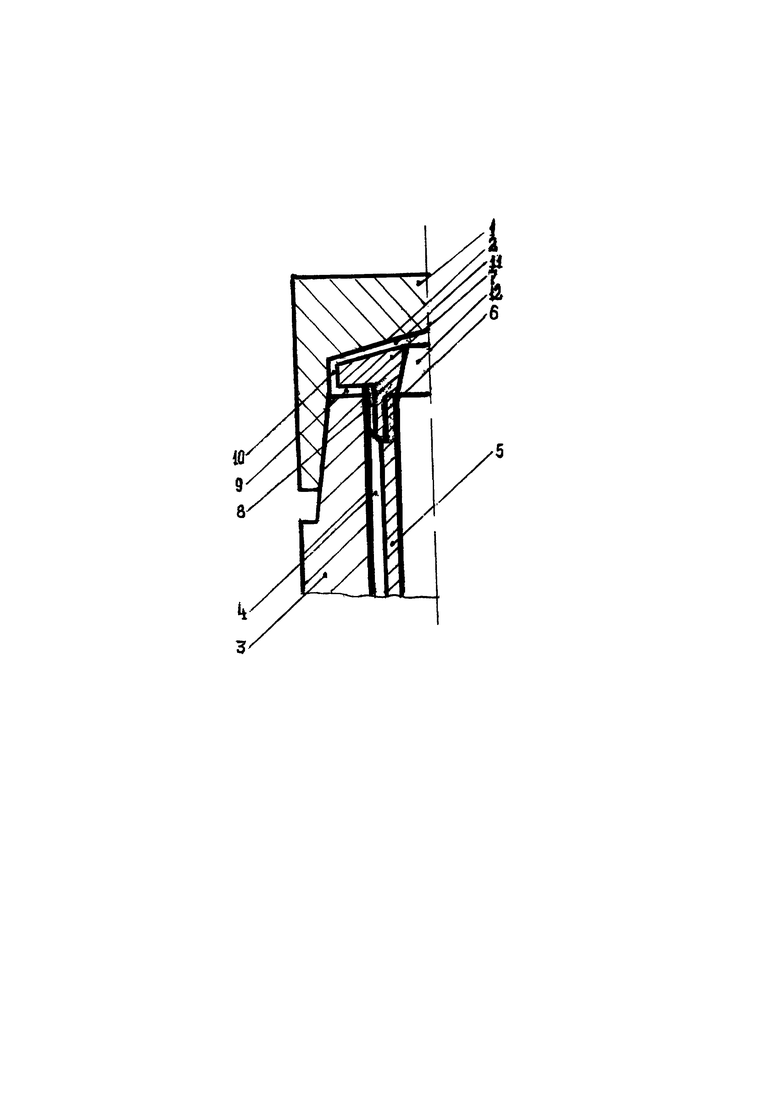

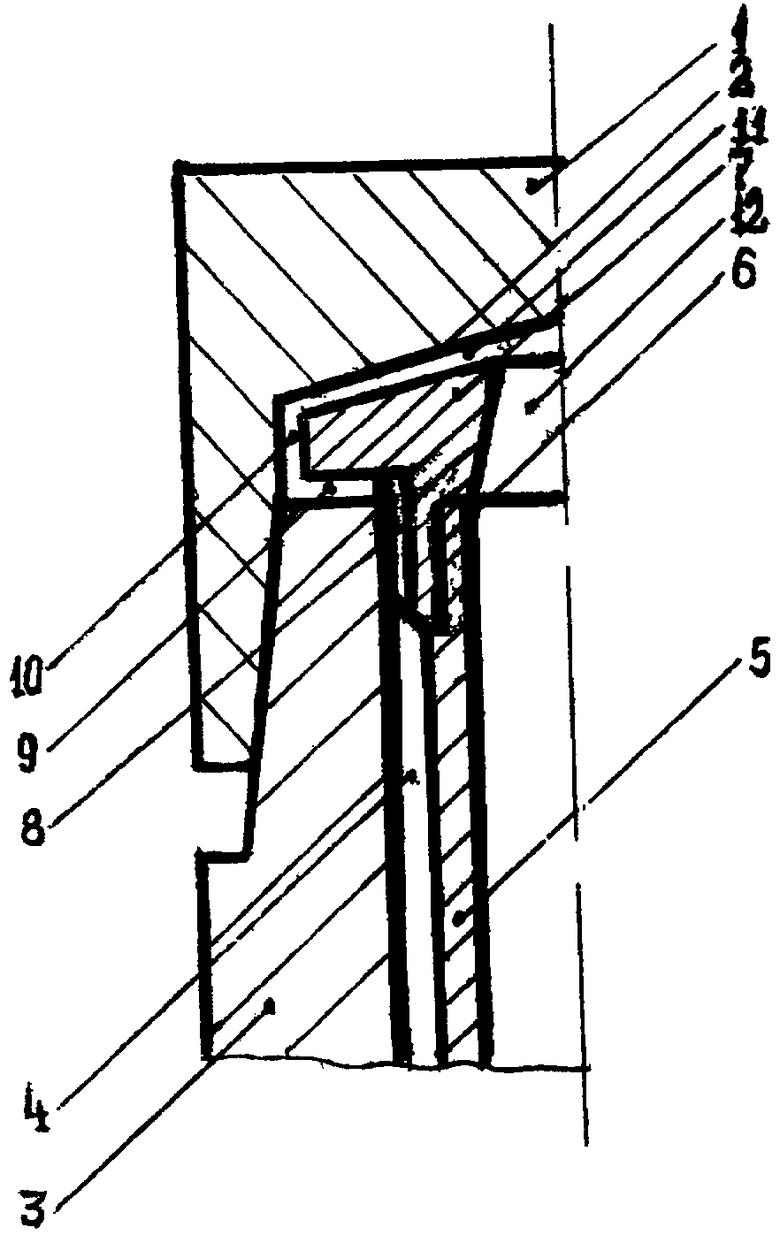

Данное решение представлено на фиг. 1, где показана половина передней части нижнего устройства, содержащая электрод 1, размещенный боковой поверхностью задней конической полости с цилиндрическим участком у ее конического дна 2 на конической поверхности передней части держателя-трубы 3; в нем с боковым зазором 4 размещена стальная трубка 5, к передней части которой присоединен хвостовик 6 головки 7, размещенной в цилиндрическом участке полости электрода 1; на хвостовике 6 выполнены 2-3 продольные канавки 8, открытые с его торца и заканчивающиеся у заднего торца головки 7; они разделены между собой ребрами, вершины которых располагаются на поверхности полости держателя 3 и центрируют головку 7 в цилиндрической части полости электрода 1; задний торец головки 7 отделен задним осевым зазором 9 от переднего торца держателя 3, куда открыты канавки 8 хвостовика 6; этот зазор открыт в боковой зазор 10 между боковыми поверхностями головки 7 и цилиндрического участка полости электрода 1; он сообщается с передним осевым зазором 11, образованным коническими передним торцом головки 7 и дном 2 полости электрода и открытым в сквозную продольную полость 12 головки 7, выходящую в полость стальной трубки 5 с меньшей на порядок коэффициентом теплопроводности, чем медная трубка, и поэтому меньшим подогревом подводимого в полость электрода хладагента. Она труднее раздается даже в нагретом состоянии, чем холодная медная, и поэтому для увеличения поперечных размеров трубки на ней размещается хвостовиком 6 головка 7.

Электрод 1 охлаждается так: хладагент по боковому зазору 4 подается в канавки 8 хвостовика 6, из них в задний осевой зазор 9; далее в другой боковой зазор 10; затем в передний осевой зазор 11, потом в сквозную полость 12 головки 7, из нее в трубку 5 и нагретый теплом электрода 1 хладагент отводится за пределы держателя 3.

Переменой выше приведенных направлений (поперечного, продольного, поперечного и осевого) потока хладагента обеспечивается его интенсивное перемешивание, создающее разрушение пограничного слоя хладагента на охлаждаемых поверхностях электрода 1 (боковой и донной) и максимальный перепад температур между циркулирующим хладагентом и нагретыми поверхностями электрода.

Подводом хладагента к вершине конусного дна по переднему наклонному осевому зазору 11 и последующим отводом его оттуда в сквозную полость 12 головки 7 и затем в трубку 5 устраняется застойная зона с ним в районе этой вершины, чем исключается перегрев центральной части электрода и повышается его стойкость. Диаметр сквозной полости должен быть не более диаметра полости трубки 5, когда она одного диаметра, а когда коническая, то ее основание не более диаметра полости трубки. Тогда ею увеличивается скорость потока хладагента, подводимого по трубе в передний осевой зазор и затем далее по другим зазорам, чем повышается отвод тепла от конического дна и боковой поверхности цилиндрической части полости электрода и увеличивается его стойкость.

Использованием конусного дна полости вместо плоского у электрода возрастает его охлаждаемая поверхность примерно на 15%, о чем свидетельствует конечное соотношение их площадей R/L=cos 30°=0,866, где R - радиус дна; L - длина его образующей с углом 120° при вершине; такое дно можно получить сверлением с этим углом при вершине сверла или холодной высадкой с использованием пуансона с рабочей частью, формирующей всю полость электрода.

Таким образом, предлагаемым решением упрощается конструкция устройства с возрастанием его надежности; конусным дном полости электрода увеличивается его охлаждаемая поверхность на 15% по сравнению с плоским дном, а размещением головки с зазорами в его полости интенсифицируется перемешивание хладагента в них, устраняется застойная зона с ним в районе вершины конического дна ее и повышается стойкость такого электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной точечной сварки (КТС) | 2018 |

|

RU2683987C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) | 2019 |

|

RU2703928C1 |

| ЭЛЕКТРОД ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2017 |

|

RU2652916C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2017 |

|

RU2652915C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА-КОЛПАЧКА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) | 2014 |

|

RU2570253C1 |

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка | 2016 |

|

RU2635640C1 |

| Устройство для контактной точечной сварки (КТС) | 2018 |

|

RU2683988C1 |

| Устройство для контактной точечной сварки (КТС) | 2018 |

|

RU2683989C1 |

| НЕПОДВИЖНЫЙ ДЕРЖАТЕЛЬ-ЭЛЕКТРОД СВАРОЧНЫХ КЛЕЩЕЙ | 2014 |

|

RU2578865C1 |

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка | 2016 |

|

RU2633810C1 |

Изобретение может быть использовано для контактной точечной сварки прутковых, листовых заготовок. Полый держатель выполнен с конической поверхностью в его передней части. Полость электрода-колпачка имеет поверхность конической и цилиндрической формы. Трубка для хладагента установлена с боковым зазором в полости держателя и закреплена в его задней части, имеющей поперечное окно, открытое в упомянутый боковой зазор. В передней части держателя установлена головка, имеющая хвостовик с продольными канавками, открытыми с его торца и разделенными ребрами, вершинами которых головка базируется в боковом зазоре полости держателя. Головка имеет конический передний торец и сквозную продольную полость, диаметр которой не превышает диаметра отверстия трубки, и размещена в полости электрода-колпачка с образованием осевых зазоров относительно переднего торца держателя и конического дна полости электрода-колпачка, и бокового зазора относительно ее цилиндрической поверхности. Устройство обеспечивает надежность и стойкость электрода из-за отсутствия застойной зоны с хладагентом у вершины конического дна. 1 ил.

Устройство для контактной точечной сварки с охлаждаемым электродом-колпачком, содержащее полый держатель с конической поверхностью в его передней части, электрод-колпачок, полость которого имеет поверхность конической и цилиндрической формы, установленный на конической поверхности держателя, и трубку для хладагента, установленную с боковым зазором в полости держателя и закрепленную в его задней части, имеющей поперечное окно, открытое в упомянутый боковой зазор, отличающееся тем, что оно снабжено установленной в передней части держателя головкой, имеющей хвостовик с продольными канавками, открытыми с его торца и разделенными ребрами, вершинами которых головка базируется в боковом зазоре полости держателя, при этом головка имеет конический передний торец и сквозную продольную полость, диаметр которой не превышает диаметра отверстия трубки для хладагента, и размещена в полости электрода-колпачка с образованием осевых зазоров относительно переднего торца держателя и конического дна полости электрода-колпачка, и бокового зазора относительно ее цилиндрической поверхности.

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА-КОЛПАЧКА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) | 2014 |

|

RU2570253C1 |

| Электродный узел для контактной точечной и рельефной сварки | 1990 |

|

SU1719176A1 |

| Электродный узел машин контактной точечной сварки | 1984 |

|

SU1214365A1 |

| US 6011237 А, 04.01.2000 | |||

| US 2012234799 A1, 20.09.2012. | |||

Даты

2018-05-03—Публикация

2017-03-24—Подача