Изобретение относится к сварочному производству и пригодно для соединения между собой заготовок, деталей и др. контактной точечной сваркой (КТС).

Известно такое устройство, имеющее полый и конический снаружи хвостовик, размещенный в передней внутренней конической части полого держателя, в котором с зазором размещена трубка, соединенная задним концом с колпаком, имеющим переднюю полость, в которой с зазором размещена эта трубка, и присоединенным к задней части держателя; в колпаке имеются окна для подвода хладагента в полость трубки и отвода его нагретым из последнего зазора (см. патент RU 2420378 С2, 02.03.2009).

Его недостаток - неэффективное охлаждение рабочей части электрода из-за малой площади дна его полости.

Известно и другое устройство с электродом-колпачком, имеющим коническую полость, в которой с осевым зазором размещена передняя часть держателя с полостью под трубку, установленную задней частью в полости вышеуказанного колпака, а ее передняя часть не выступает за передний торец держателя (см. ГОСТ 25444-90, стр. 2).

Его недостаток - неэффективное охлаждение периферийной части дна полости электрода и прилегающей к нему боковой поверхности, свободной от держателя, где имеется застойная зона с хладагентом, что приводит к перегреву этой зоны электрода и отрицательно сказывается на его стойкости.

Задачей предлагаемого изобретения является повышение эффективности охлаждения электрода путем устранения у него застойной зоны в зоне циркуляции хладагента - у дна его полости, свободной от передней части держателя.

Она решается тем, что в устройстве для контактной точечной сварки с охлаждаемым электродом-колпачком, содержащим полый держатель, в котором с зазором размещена трубка, отделенная передним концом зазором от дна конической полости электрода, размещенного ее боковой поверхностью на передней части держателя, а задний конец трубки соединен с полым колпаком, взаимодействующим передней частью с полостью держателя, имеющего поперечное окно, открытое в его полость, НОВЫМ ЯВЛЯЕТСЯ ТО, ЧТО в задней части держателя выполнена меньшая полость под трубку, размещенную задним концом свободно в передней части полого колпака, упирающегося передним торцом в уплотнительное устройство, размещенное в задней части полости держателя и герметизирующее задний конец трубки, контактирующей передним торцом с поперечными проточками на нем в дно полости электрода и имеющей форму этой части, идентичную форме боковой поверхности его электрода, свободной от держателя.

Выполнением в задней части держателя полости под трубку, расположенную в ней с зазором, определяемым допусками на диаметры их поверхностей, обеспечивается базирование трубки в этой части держателя.

Свободным размещением задней части трубки в полости колпака обеспечивается возможность ее перемещения по полости держателя, когда это необходимо; например, при смене изношенного электрода она выдвигается за передний торец держателя на необходимую величину, о чем будет сказано ниже.

Размещением в задней части полости держателя уплотнительного устройства герметизируются зазоры между поверхностями трубки и полостей под нее у колпака и вышеуказанной полости, что необходимо для циркуляции хладагента в предлагаемом устройстве.

Воздействием торца колпака, соединенного с полостью держателя резьбой, на уплотнительное устройство обеспечивается его объемная деформация с выбором выше указанных зазоров для герметизации зон циркуляции хладагента в держателе.

Упором переднего торца трубки с поперечными проточками на нем в дно полости электрода обеспечивается подвод хладагента к застойной зоне этой полости и устранение ее, т.к. хладагент будет циркулировать вдоль нее и затем отводиться в зазор между трубкой и полостью держателя.

Выполнением передней части трубки формой, идентичной форме поверхности полости электрода, свободной от передней части держателя, создаются оптимальные зазоры между поверхностями этих элементов, устраняющие застойные зоны с хладагентом между поверхностями трубки, полости электрода и держателя.

Исполнением колпака полым отпадает надобность образования в нем поперечного окна под хладагент, который будет подводиться по этой полости к заднему концу трубки, чем повышается его технологичность.

Сравнительный анализ предлагаемого решения с известными в настоящее время подобными решениями показывает, что оно ново, существенно отличается от них, промышленно пригодно и поэтому соответствует критерию ИЗОБРЕТЕНИЕ.

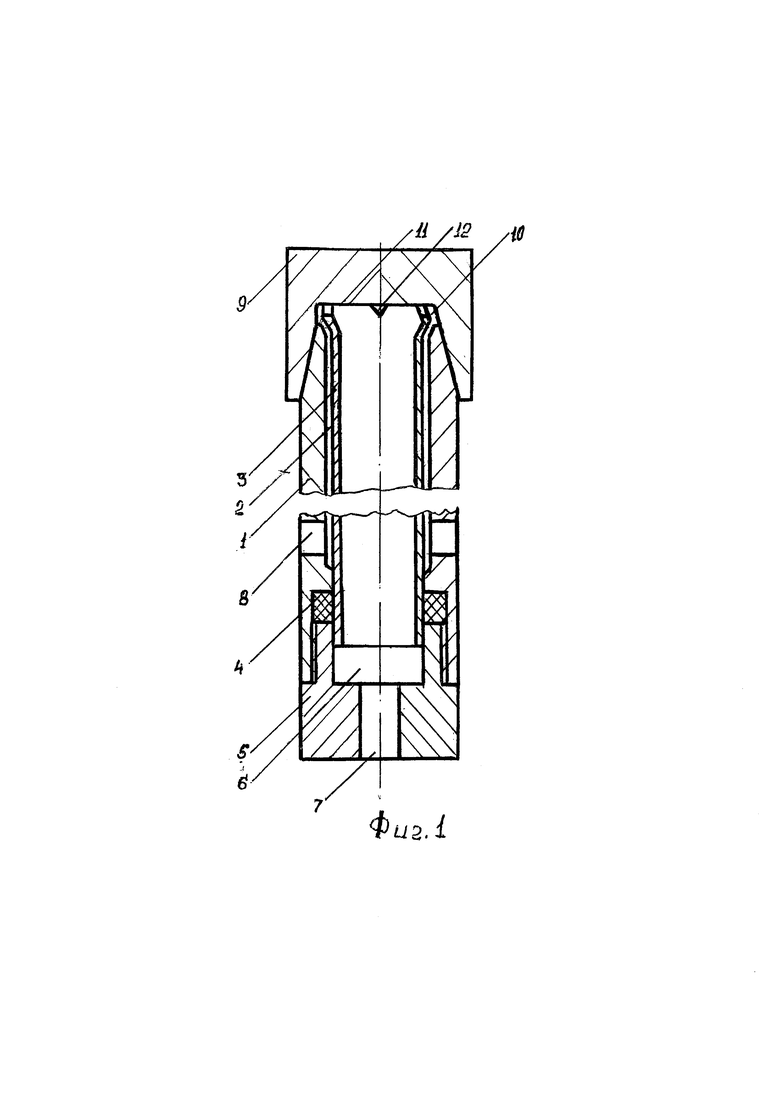

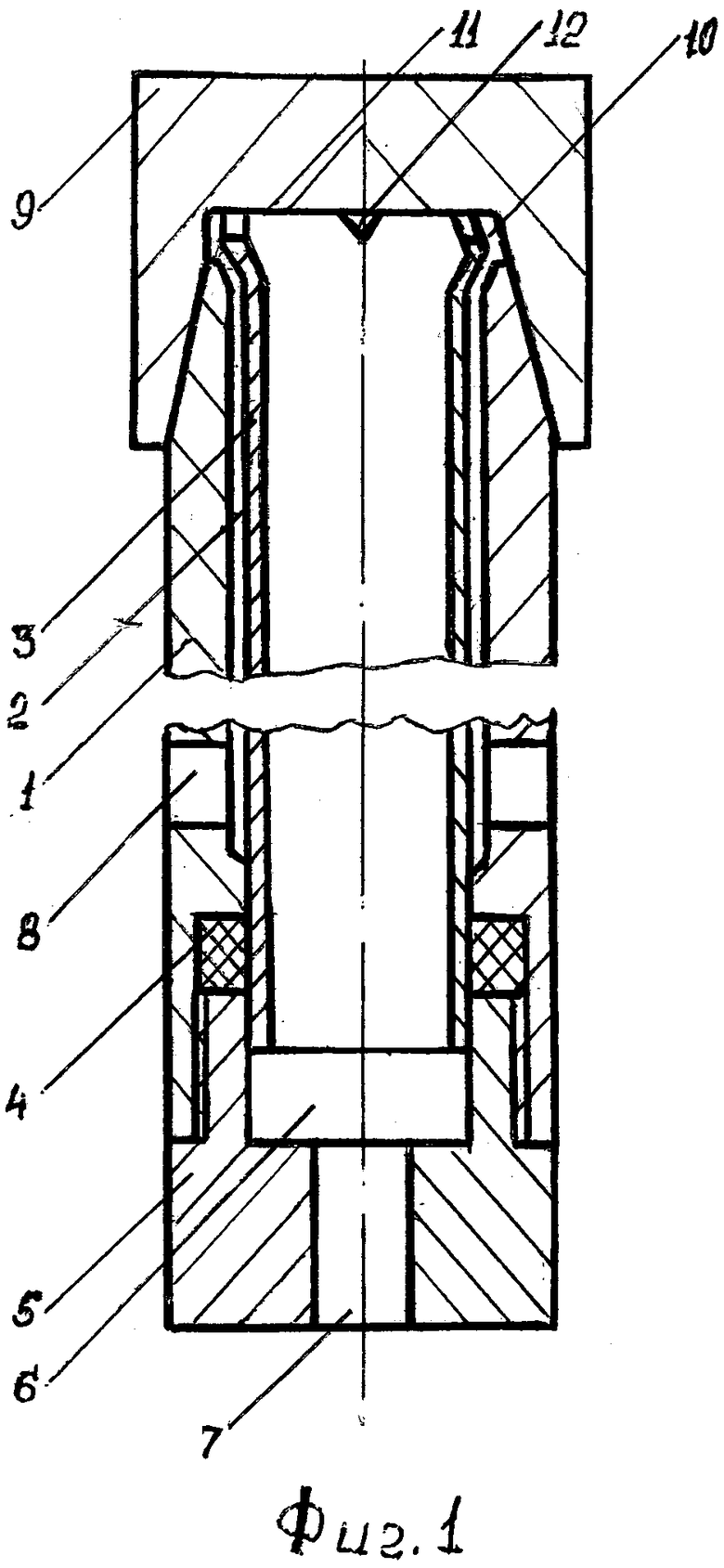

Предлагаемое изобретение представлено чертежом, где на фиг. 1 показано устройство с разновидностями полостей электрода-колпачка и соответствующих передних частей трубок под последние: в левой части у дна полости имеется цилиндрический участок, необходимый при лезвийном образовании его полости, а в правой части - конический участок ее, получаемый, например, штамповкой, экструзией и т.д.

Устройство содержит держатель 1 с выполненной с его переднего торца полостью 2, в которой с зазором размещена трубка 3; она в задней части переходит в меньшую полость диаметром, равным номинальному диаметру трубки 3, открытую в заднюю полость большего диаметра под уплотнительный элемент 4 и переднюю часть колпака 5, действующую передним торцом на этот элемент, герметизирующий трубку по наружной боковой поверхности ее задней части и резьбовое соединение держатель-колпак.

Трубка 3 задним концом находится в полости 6 колпака 5, имеющего продольное окно 7 под подводимый хладагент, а под отводимый нагретый хладагент в держателе 1 выполнено поперечное окно 8.

Электрод-колпачок 9 боковой поверхностью конической полости 10 размещен на передней боковой конической поверхности держателя 1, отстоящего передним торцом от дна 11 этой полости, в которое упирается передним концом трубка 3 с поперечными проточками 12 на нем.

С переднего торца держателя 1 образована внутренняя технологическая фаска для улучшения циркуляции хладагента, а передняя часть трубки имеет форму, идентичную форме полости электрода 9, свободной от передней части держателя с учетом его вышеупомянутой фаски.

Таким решением устраняется застойная зона с хладагентом в передней части полости электрода 9, чем повышается его стойкость левой и правой частями фиг. 1.

Положение трубки 3 в держателе 1 фиксируется силой трения со стороны уплотнительного элемента 4, действующего на ее боковую поверхность при воздействии на него торца передней части колпака 5. К этой силе добавляется и сила давления хладагента, действующего и на задний торец трубки 3.

Перед установкой электрода 9 на держатель 1 частично выворачивается колпак 5 из последнего и выдвигается на несколько мм относительно номинального положения передний торец трубки 3; затем размещается электрод 9 на держатель 1 и действуют сварочным усилием, которым электрод 9 перемещается в рабочее положение относительно держателя; при этом он дном 11 полости 10 действует на передний торец трубки 3 с перемещением ее в рабочее положение; далее вворачивается передняя часть колпака 5 в заднюю полость держателя 1 и торец предыдущего действует на уплотнительный элемент 4, например, жгутовой асбест, фиксирующий трубку 4 в этом положении.

Электрод 9 охлаждается так: хладагент по продольному окну 7 поступает в полость 6 колпака 5 и далее по полости трубки 3 подводится к дну 11 полости 10 электрода 9, охлаждая его, и через поперечные проточки 12 он поступает в боковой зазор между передней частью трубки 3 и поверхностями полостей электрода 9 и передней части держателя 1, устремляясь далее по зазору 3 к поперечному окну 8 держателя 1, и нагретым отводится за его пределы.

Устранением застойной зоны с хладагентом у дна 11 полости 10 электрода 9 обеспечивается интенсивное охлаждение не только всего дна, но и прилегающей к нему боковой поверхности этой полости, свободной от передней части держателя 1, предлагаемым устройством с соответствующей передней частью трубки 3, упертой ее торцом в дно 11.

Таким решением увеличивается в несколько раз охлаждаемая поверхность электрода по сравнению с прототипом, чем обеспечивается минимальная температура нагрева нагреваемой и охлаждаемой поверхностей электрода к началу следующей сварки и, следовательно, максимальная стойкость его.

Таким образом, предлагаемым устройством устраняется застойная зона с хладагентом в полости электрода, чем увеличивается как минимум в 3 раза охлаждаемая поверхность его и обеспечиваются минимальные температуры нагрева охлаждаемой и нагреваемой поверхностей электрода с повышением его стойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка | 2016 |

|

RU2635640C1 |

| Устройство для контактной точечной сварки (КТС) | 2018 |

|

RU2683989C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА-КОЛПАЧКА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) | 2014 |

|

RU2570253C1 |

| Устройство для контактной точечной сварки | 2020 |

|

RU2738573C1 |

| Устройство для контактной точечной сварки (КТС) | 2018 |

|

RU2683987C1 |

| Устройство для охлаждения электрода-колпачка контактной точечной сварки | 2017 |

|

RU2652930C1 |

| Устройство для контактной точечной сварки | 2017 |

|

RU2652918C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) | 2019 |

|

RU2703928C1 |

| Устройство для охлаждения электрода-колпачка контактной точечной сварки (КТС) | 2015 |

|

RU2618284C1 |

| Устройство для контактной точечной сварки (КТС) | 2018 |

|

RU2683988C1 |

Изобретение может быть использовано для контактной точечной сварки с использованием охлаждаемых электродов-колпачков. Держатель имеет полость под трубку для подачи хладагента и соединенное с ней полостью поперечное окно для отвода хладагента. Электрод-колпачок установлен на передней части держателя с зазором относительно его торца. На задней части держателя установлен колпак, в полости которого закреплен задний конец упомянутой трубки. Полый колпак имеет продольное окно для подвода хладагента и установлен в полости задней части держателя через уплотнительные элементы, герметизирующие зазор между поверхностями трубки и колпака. На переднем торце держателя выполнена внутренняя фаска, а торец трубки имеет форму, соответствующую форме упомянутой фаски и полости электрода-колпачка. Трубка установлена в контакте с дном полости электрода-колпачка, а на торце ее передней части выполнены поперечные проточки. Устройство обеспечивает увеличение стойкости рабочей поверхности электрода-колпачка за счет устранения застойной зоны с хладагентом в его полости. 1 ил.

Устройство для контактной точечной сварки с охлаждаемым электродом-колпачком, содержащее держатель, имеющий полость, в которой с зазором размещена трубка для подачи хладагента, и соединенное с этой полостью поперечное окно для отвода хладагента, электрод-колпачок, установленный на передней части держателя с зазором относительно его торца, колпак, установленный на задней части держателя, при этом задний конец упомянутой трубки закреплен в полости колпака, имеющей диаметр, равный номинальному диаметру трубки, отличающееся тем, что упомянутая полость держателя под трубку в задней ее части выполнена с меньшим диаметром для базирования трубки, при этом полый колпак имеет продольное окно для подвода хладагента и установлен в полости задней части держателя через уплотнительные элементы, герметизирующие зазор между поверхностями трубки и колпака, причем на переднем торце держателя выполнена внутренняя фаска, а торец трубки имеет форму, соответствующую форме упомянутой фаски и полости электрода-колпачка в зоне его зазора относительно торца держателя, причем трубка установлена в контакте с дном полости электрода-колпачка, а на торце ее передней части выполнены поперечные проточки.

| Электродный узел для контактной точечной сварки | 1990 |

|

SU1795934A3 |

| Электродный узел машин контактной точечной сварки | 1987 |

|

SU1542742A1 |

| Электрод для контактной точечной сварки | 1983 |

|

SU1118503A1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ЭНЕРГИИ ВОЛН | 1926 |

|

SU6509A1 |

| US 4472620 A, 18.09.1984. | |||

Даты

2017-10-18—Публикация

2016-05-04—Подача