Область техники

Варианты осуществления относятся к способу получения продукта из пенополиуретана, который включает в себя взаимодействие полиизоцианатного компонента и полиольного компонента в присутствии компонента катализатора, который содержит по меньшей мере катализатор на основе тетраалкилоксиолова.

Введение

Принимая во внимание проблемы токсичности, применение дизамещенных оловоорганических соединений (таких как диоктилолово и дибутилолово) и тризамещенных оловоорганических соединений (таких как трибутилолово и трифенилолово) в способах производства товаров народного потребления в Европейском Союзе ограничено. Для получения пенополиуретанов для товаров народного потребления, таких как подошвы обуви, широко применяют катализаторы на основе диоктилолова и дибутилолова, например, как рассмотрено в патентной публикации США № 2007/0179208. Соответственно, принимая во внимание ограничения в Европейском Союзе, ведется поиск альтернативного катализатора, который обеспечит преимущества, подобные достигаемым с помощью катализаторов на основе диоктилолова и дибутилолова в отношении формирования прочных конечных продуктов из пенополиуретана в течение определенного периода времени, например, с минимальным временем извлечения из формы до 270 секунд. В этом случае минимальное время извлечения из формы означает минимальное количество времени, необходимое перед тем, как может быть выполнен процесс извлечения пенополиуретана из формы, например, механическими средствами, вручную или с помощью сжатого воздуха.

Известно о каталитической способности соединений диалкилолова, таких как соединения на основе дикарбоксилатов диалкилолова, например, как рассмотрено в WO 2004/000906, и серосодержащие соединения диалкилолова, например, как рассмотрено в WO 2007/126613, в полиуретановых реакциях. Однако, сформированные продукты из полиуретана при использовании катализаторов на основе диалкилолова страдают от проблем в отношении прочности готовой продукции и общего времени обработки, например, в отношении минимальномого времени извлечения из формы, необходимого для формирования готовой продукции.

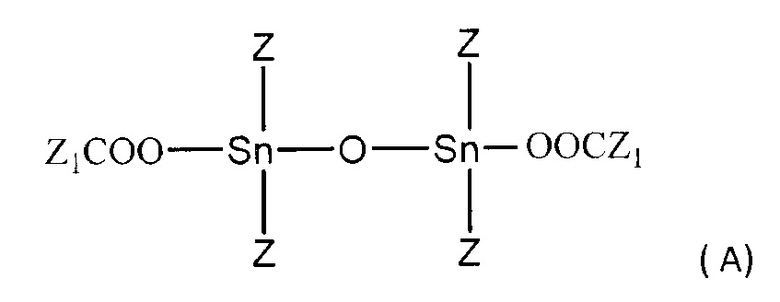

Соединения тетраалкилоксиолова были раскрыты в предшествующем уровне техники в качестве одного из нескольких компонентов в стабилизирующей смеси для хлорсодержащих полимеров, например, как рассмотрено в европейском патенте № 446171. В частности, европейский патент № 446171 раскрывает отчасти, что стабилизирующая смесь содержит (а) стерически затрудненный амин, (b) органическое или неорганическое соединение цинка, (с) оловоорганическое соединение, имеющее структуру (A), показанную ниже (где Z является С1-C20 алкилом и Z1 является водородом, С1-C20 алкилом, С3-С20 алкенилом, С5-С8 циклоалкилом, фенилом, C7-C18 алкилфенилом или C7-C9 фенилалкилом), и (d) 1,3-дикарбонильное соединение, имеющее определенную структуру.

Что касается структуры (А), вышеупомянутый европейский патент № 446171 не раскрывает и не предлагает применения соединений тетраалкилоксиолова в качестве катализатора в способе получения продукта из пенополиуретана, как заявлено в настоящем документе.

Сущность изобретения

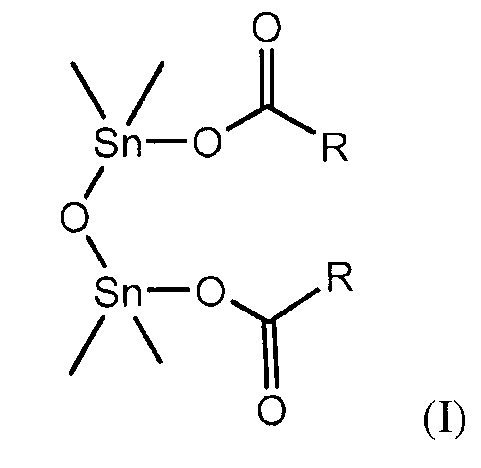

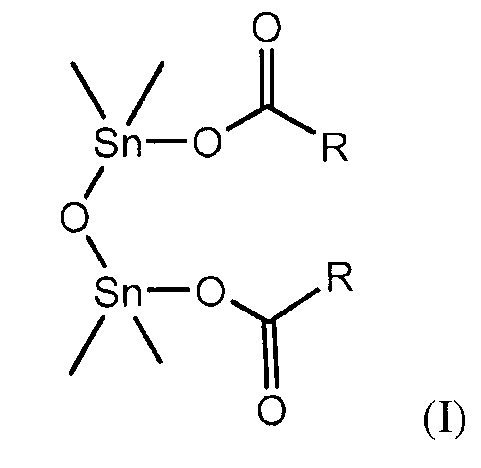

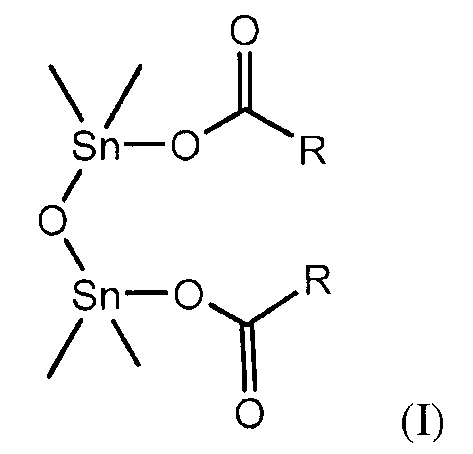

Варианты осуществления изобретения могут быть реализованы посредством способа получения продукта из пенополиуретана, который включает в себя взаимодействие полиизоцианатного компонента и полиольного компонента в присутствии катализатора на основе тетраалкилоксиолова, имеющего формулу (I)

,

,

где R является С9-С11 алкилом, С17 алкилом, С9-С11 алкенилом или С17 алкенилом.

Подробное описание

Варианты осуществления относятся к получению прочного продукта из пенополиуретана, такого как подошва обуви и другие поглощающие вибрацию элементы, с использованием компонента катализатора, который содержит по меньшей мере катализатор на основе тетраалкилоксиолова. Варианты осуществления охватывают продукт из пенополиуретана, сформированного из реакционной смеси, которая содержит по меньшей мере катализатор на основе тетраалкилоксиолова, изоцианатный компонент и полиольный компонент. Продукт из пенополиуретана может также проявлять минимальное время извлечения из формы, которое составляет менее 270 секунд (например, менее 240 секунд) и измерение усталости при многократных деформациях, которое составляет более 15 килогерц (например, равно или более 20 килогерц), в которой продукт из пенополиуретана формируется без применения ограниченных дизамещенных оловоорганических или тризамещенных оловоорганических каталитических соединений. Например, продукт из пенополиуретана получают по существу в отсутствие какого-либо катализатора на основе диоктилолова или дибутилолова.

Продукт из пенополиуретана получают из полиуретановых эластомеров, которые формируют из реакционной смеси, в которой изоцианатный компонент взаимодействует с полиольным компонентом в присутствии компонента катализатора, который содержит по меньшей мере катализатор на основе тетраалкилоксиолова. Компонент катализатора содержит множество катализаторов, в котором один или несколько из отдельных катализаторов соответствует катализатору на основе тетраалкилоксиолова. Компонент катализатора может быть смешан с полиольным компонентом с образованием предварительной реакционной смеси, причем предварительную реакционную смесь получают отдельно от изоцианатного компонента. После этого предварительную реакционную смесь, содержащую полиольный компонент и компонент катализатора смешивают с изоцианатным компонентом в присутствии по меньшей мере одного пенообразующего вещества (и если требуется других дополнительных вспомогательных веществ) с образованием реакционной смеси, которая приводит к образованию пенополиуретана в качестве продукта реакции.

Общее количество компонента катализатора в предварительной реакционной смеси с полиольным компонентом может составлять от 0,01 масс. % до 4 масс. % исходя из общей массы предварительной реакционной смеси. Общее количество катализатора на основе тетраалкилоксиолова в предварительной реакционной смеси составляет от 0,001 масс. % до 1,00 масс. % исходя из общей массы предварительной реакционной смеси. В соответствии с примерным вариантом осуществления общее количество компонента катализатора в предварительной реакционной смеси составляет от 1,5 масс. % до 2,5 масс. % и общее количество катализатора на основе тетраалкилоксиолова в предварительной реакционной смеси составляет от 0,005 масс. % до 0,05 масс. % (например, составляет от 0,01 масс. % до 0,02 масс. %) исходя из общей массы предварительной реакционной смеси.

В соответствии с вариантами осуществления, катализатор на основе тетраалкилоксиолова имеет структуру в соответствии со следующей формулой (I):

.

.

В формуле (I) R может быть С9-С11 алкилом, С17 алкилом, С9-С11 алкенилом или С17 алкенилом. R может быть разветвленным или неразветвленным С9-С11 алкилом, разветвленным или неразветвленным С17 алкилом, разветвленным или неразветвленным С9-С11 алкенилом, или разветвленным или неразветвленным С17 алкенилом. Например, R является С9-С11 разветвленным алкилом, таким как неодеканоатный фрагмент. Катализатор на основе тетраалкилоксиолова может быть катализатором на основе тетраметилоксиолова.

Катализаторы на основе тетраалкилоксиолова для использования в компоненте катализатора включают в себя, например, катализатор на основе динеодеканоата тетраметилоксиолова, катализатор на основе бис-(С12-С18 карбоксилата)тетраметилоксиолова, катализатор на основе диолеата тетраметилоксиолова и катализатора на основе дилаурата тетраметилоксиолова. Компонент катализатора может содержать один или несколько катализаторов на основе тетраалкилоксиолова.

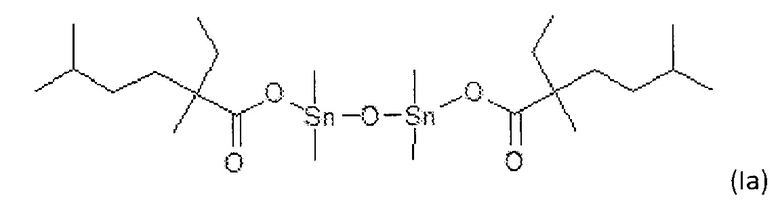

В соответствии с примером варианта осуществления формула (I), включающая неодеканоатный фрагмент, является динеодеканоатом тетраметилоксиолова, имеющего следующую формулу (Ia):

.

.

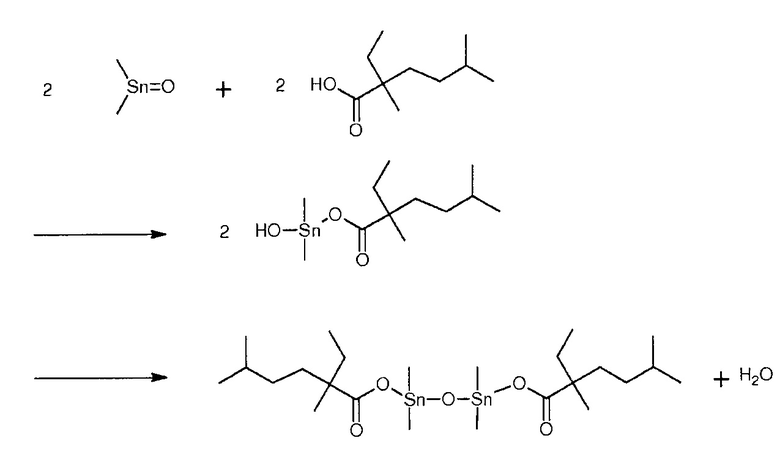

Динеодеканоат тетраметилоксиолова в соответствии с формулой (Iа) (также известный как 2,5-диметил-2-этил-гексановая кислота) может быть получен с использованием неодекановой кислоты и дополнительных компонентов реакции, и реакция может быть осуществлена по следующим стадиям синтеза:

.

.

Например, стадии синтеза для образования катализатора на основе тетраалкилоксиолова включают в себя взаимодействие оксида диметилолова с жирной кислотой с образованием смеси катализатора и затем нагревание смеси. После этого, удаление воды приводит к получению катализатора на основе тетраалкилоксиолова, при этом катализатор на основе тетраалкилоксиолова затем используют для получения компонента катализатора для использования в реакционной смеси.

В дополнение к катализатору на основе тетраалкилоксиолова компонент катализатора может содержать по меньшей мере один катализатор на основе амина, например, по меньшей мере один катализатор на основе третичного амина. Примеры катализаторов на основе амина включают в себя катализатор на основе триэтилендиамина (TEDA), катализатор на основе триэтаноламина (TEA), катализатор на основе диизопропилэтаноламина (DIEA), катализатор на основе пентаметилдиэтилентриамина, катализатор на основе тетраметилбутандиамина, катализатор на основе диметилциклогексиламина, катализатор на основе бис(диметиламинопропил)метиламина и катализатор на основе 1,8-диазобицикло[5,4,0]ундец-7-ена (DBU).

В соответствии с примером варианта осуществления, оставшаяся часть компонента катализатора, которая не является катализатором на основе тетраалкилоксиолова, представляет собой комбинацию по меньшей мере двух различных катализаторов на основе третичного амина, и общее количество по меньшей мере двух различных катализаторов на основе третичного амина больше, чем количество катализатора на основе тетраалкилоксиолова в компоненте катализатора. Катализатор на основе тетраалкилоксиолова может составлять от 0,5 масс. % до 3,0 масс. % от общей массы компонента катализатора, который содержит по меньшей мере два различных катализатора на основе третичного амина. В соответствии с вариантами осуществления, компонент катализатора, предварительная реакционная смесь и реакционная смесь каждая исключает из себя, то есть являются по существу свободными от каких-либо дизамещенных оловоорганических катализаторов, таких как любые катализаторы на основе диоктилолова и любые катализаторы на основе дибутилолова.

Изоцианатный компонент может содержать по меньшей мере один, выбранный из группы алифатического полиизоцианата, циклоалифатического полиизоцианата или ароматического полиизоцианата. Например, изоцианатный компонент может содержать по меньшей мере один ароматический полиизоцианат. Изоцианатный компонент может содержать один полиизоцианат или смесь множества различных полиизоцианатов. Например, изоцианатный компонент может содержать по меньшей мере один, выбранный из группы метилендифенилдиизоцианата (MDI), тетраметилендиизоцианата, гексаметилендиизоцианата (HDI) и толуолдиизоцианата (TDI). Изоцианатный компонент может иметь содержание NCO от 10 масс. % до 25 масс. %, например, содержание от 18 масс. % исходя из общей массы изоцианатного компонента. Изоцианатным компонентом может быть форполимер с концевыми NCO-группами, например, изоцианатный компонент может быть на основе ароматического полиизоцианата и простых полиэфирных диолов и триолов.

Полиольный компонент может содержать по меньшей мере один полиол, обладающий функциональностью от 2 до 8. Полиольный компонент может содержать по меньшей мере один из простого полиэфира полиола и сложного полиэфира полиола. Полиольный компонент может содержать один полиол или смесь множества различных полиолов. Полиольный компонент может содержать по меньшей мере один полиол, который имеет среднюю молекулярную массу от 2000 до 8000, например, от 3500 до 6500. Полиольный компонент может содержать по меньшей мере один полиол на основе полипропиленоксида с концевыми группами этиленоксида. Такой, который рассмотрен в WO 2002/050151 и WO 2011/157510.

В соответствии с примером варианта осуществления, полиольный компонент может содержать смесь по меньшей мере одного диола и по меньшей мере одного триола. Например, смесь полиолов может содержать от 60 масс. % до 90 масс. % (например, от 70 масс. % до 85 масс. %) диола и может содержать от 10 масс. % до 30 масс. % (например, от 15 масс. % до 25 масс. %) триола исходя из общей массы смеси полиолов. Полиольный компонент может также содержать привитой полиол в дополнение к по меньшей мере одному диолу и по меньшей мере одному. Например, смесь полиолов может содержать от 1 масс. % до 10 масс. % (например, от 3 масс. % до 7 масс. %) исходя из общей массы смеси полиолов.

В дополнение к компоненту катализатора, который содержит по меньшей мере один катализатор на основе тетраалкилоксиолова, реакционную смесь изоцианатного компонента и полиольного компонента может содержать по меньшей мере одно вспомогательное вещество, выбранное из группы: пенообразующего вещества, регулятора ячеек, вещества для смазки пресс-формы, пигмента, армирующего материала, такого как стекловолокно, поверхностно-активного вещества и/или стабилизатора. Пенообразующее вещество может быть веществом, выбранным из группы воды, углеводородов, хлорфторуглеводородов и гидрированных фторуглеводородов. Каждое из вспомогательных веществ добавляют к одной из предварительной реакционной смеси (которая содержит полиольный компонент и катализатор на основе тетраалкилоксиолова) к изоцианатному компоненту или к реакционной смеси.

Реакционная смесь может содержать от 20 масс. % до 50 масс. % изоцианатного компонента исходя из общей массы реакционной смеси (которая рассчитывается на 100 массовых частей комбинации компонента катализатора, полиольного компонента, изоцианатного компонента и всех вспомогательных веществ). Реакционная смесь может содержать от 40 масс. % до 80 масс. % полиольного компонента исходя из общей массы реакционной смеси.

Способ формирования продукта из пенополиуретана включает в себя стадии формирования реакционной смеси взаимодействием полиольного компонента и изоцианатного компонента в присутствии по меньшей мере катализатора на основе тетраалкилоксиолова (например, по меньшей мере одно вспомогательное вещество, такое как пенообразующее вещество может также присутствовать на стадии формирования реакционной смеси) и разливания реакционной смеси в пресс-форму для формирования пенополиуретана. Пенополиуретан может быть отформован, чтобы иметь плотность от 150 г/л до 1200 г/л (например, от 400 г/л до 1000 г/л, от 400 г/л до 800 г/л или от 550 г/л до 600 г/л).

Этапы формирования реакционной смеси и формирование пенополиуретана могут включать в себя использование воздуходувной машины, такой как автоматически перемешивающей и впрыскивающей вспенивающей установки или автоматически смешивающей и впрыскивающей установки. При использовании пенополиуретана для получения подошвы обуви, подошвы обуви, сами по себе, могут быть выполнены отдельно от других компонентов обуви или могут быть непосредственно введены в один из других компонентов обуви. В соответствии с примерами вариантов осуществления, подошва обуви может быть использована для формирования ходовой подошвы обуви типа сандалии, межподошвы - для обуви спортивного типа или стельки для вставки в обувь любого типа.

Примеры

Используют, главным образом, нижеследующие примеры:

Нижеследующие полиолы, составленные по рецептурам в соответствии с примерами вариантов осуществления примеров 1 и 2, каждый по отдельности, подвергают взаимодействию с изоцианатным компонентом VORALAST™ GE 128 с образованием пенополиуретанов. В частности, 100 массовых частей каждого из полиолов, составленных по рецептурам примеров 1 и 2, подвергают взаимодействию с 54 массовыми частями изоцианатного компонента VORALAST™ GE 128. Полиолы, составленные по рецептурам примеров 1 и 2, включают в себя компонент катализатора, который содержит катализатор на основе тетраалкилоксиолова (например, вместо катализатора на основе диоктилолова, такой как FOMREZ UL 38). Как показано ниже в таблице 1, примеры 1 и 2 включают в себя 0,01 масс. % и 0,02 масс. %, соответственно, динеодеканоат тетраметилоксиолова в компоненте катализатора.

Количество, масс. %

Количество, масс. %

В полиоле, составленном по рецептуре примера 3, заменяют 0,02 масс. % динеодеканоата тетраметилоксиолова в примере 2, на 0,02 масс. % FOMREZ™ UL 38. Полиол, составленный по рецептуре примера 3, подвергают взаимодействию с изоцианатным компонентом VORALAST™ GE 128 с образованием пенополиуретана. В частности, 100 массовых частей полиола, составленного по рецептуре примера 3, подвергают взаимодействию с 54 массовыми частями изоцианатного компонента VORALAST™ GE 128.

В полиолах, составленных по рецептурам сравнительных примеров 4 и 5, заменяют 0,01 масс. % и 0,02 масс. % динеодеканоата тетраметилоксиолова в примерах 1 и 2 на 0,01 масс.% и 0,02 масс.% катализатора METATIN™ 1213, соответственно. В полиолах, составленных по рецептурам сравнительных примеров 6 и 7, заменяют 0,01 масс.% и 0,02 масс. % динеодеканоата тетраметилоксиолова в примерах 1 и 2 на 0,01 масс.% и 0,02 масс.% катализатора METATIN™ 1215, соответственно. Полиолы, составленные по рецептурам сравнительных примеров 4-7, каждый в отдельности подвергают взаимодействию с изоцианатным компонентом VORALAST™ GE 128 с образованием пенополиуретанов. В частности, 100 массовых частей каждого из полиолов, составленных по рецептурам примеров 4-7, подвергают взаимодействию с 54 массовыми частями изоцианатного компонента VORALAST™ GE 128.

Образцы полученных продуктов реакции примеров 1-7 готовили отдельно (испытательные пластины формуют с использованием пресс-форм и каждая испытательная пластина имеет размер 200×200×10 мм), и образцы оценивали в отношении реакционной способности и физико-механических свойств, как показано ниже в таблице 2. В частности, время старта (ASTM D7487-8), время отверждения (ASTM D2471), время отщипа (ASTM D7487-8), способность к отпечатываемости (ASTM D7487-8), плотность нижней части (ISO 845), минимальное время извлечения из формы (с использованием испытания на загиб с температурой формы при 50°C), прочность на раздир (DIN 53543), прочность на разрыв (DIN 53543), удлинение (DIN 53543), усталость при многократных деформациях (DIN 53543, машина для испытания на выносливость при многократной деформации "De Mattia"), и твердость (в соответствии с ISO 868) измеряют для каждого из примеров 1-7.

Замена катализаторов на основе диоктилолова (пример 3) на катализаторы на основе дикарбоксилата диметилолова или на серосодержащие катализаторы на основе диметилолова (примеры 4-7) в полиуретановых системах демонстрируют пониженную усталость при многократных деформациях и продолжительное время выемки из пресс-формы для конечного пенополиуретана, которое может привести к проблемам производительности для конечных потребителей. Однако, в соответствии с вариантами осуществления, использование катализатора на основе тетраалкилоксиолова, такого как динеодеканоат тетраметилоксиолова (примеры 1 и 2) обеспечивает, как повышенную усталость при многократных деформациях, так и более короткое время выемки из пресс-формы относительно катализаторов на основе дикарбоксилата диметилолова и серо-содержащих катализаторов на основе диметилолова. Таким образом, катализатор на основе тетраалкилоксиолова демонстрирует себя в качестве более эффективной альтернативы дизамещенным органическим соединениям олова, таким как катализаторы на основе диоктилолова.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИИ СВЯЗУЮЩЕГО НА ЛИГНОЦЕЛЛЮЛОЗНУЮ ПОДЛОЖКУ | 2014 |

|

RU2661194C2 |

| ПОЛИИЗОЦИАНАТНЫЙ КОМПОНЕНТ, ПЕНОПОЛИУРЕТАНОВАЯ СИСТЕМА И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НИХ | 2018 |

|

RU2768646C1 |

| ПЕНОПОЛИУРЕТАНЫ С УЛУЧШЕННОЙ УСТАЛОСТНОЙ ПРОЧНОСТЬЮ ПРИ МНОГОКРАТНОМ ИЗГИБЕ | 2008 |

|

RU2487899C2 |

| ИЗОЦИАНАТНЫЕ ФУНКЦИОНАЛЬНЫЕ ПОЛИМЕРНЫЕ КОМПОНЕНТЫ И ПОЛИУРЕТАНОВЫЕ ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ РЕЦИКЛИРОВАННЫХ ПОЛИУРЕТАНОВЫХ ИЗДЕЛИЙ, И СООТВЕТСТВУЮЩИЕ СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2770806C2 |

| ПОЛИОЛЬНАЯ КОМПОЗИЦИЯ, ЭЛАСТИЧНЫЙ ЛАТЕКСОПОДОБНЫЙ ПЕНОПОЛИУРЕТАН И ФОРМОВАННОЕ ИЗДЕЛИЕ | 1996 |

|

RU2166516C2 |

| ПЕНОПОЛИУРЕТАНЫ | 2009 |

|

RU2504557C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЗНАЧЕНИЯ ЛИПКОСТИ СВЯЗУЮЩЕЙ КОМПОЗИЦИИ | 2012 |

|

RU2621691C2 |

| СПОСОБ ФОРМОВАНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ С УЛУЧШЕННОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2006 |

|

RU2418810C2 |

| ПОКРЫВАЮЩИЕ КОМПОЗИЦИИ С НИЗКИМ ОТСЛАИВАНИЕМ ПРИ КАТОДНОЙ ПОЛЯРИЗАЦИИ | 2017 |

|

RU2741595C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 2012 |

|

RU2601412C2 |

Настоящее изобретение относится к способу получения продукта из пенополиуретана. Способ включает формирование продуктов из полиуретановых эластомеров, полученных в результате взаимодействия полиизоцианатного компонента и полиольного компонента в присутствии катализатора на основе тетраалкилоксиолова формулы  , в которой R является С9-С11 алкилом. Использование вышеуказанных катализаторов для получения полиуретановых продуктов приводит к получению продукта обладающего повышенной усталостью при многократных деформациях, а также обеспечивает более короткое время выемки из пресс-формы. 8 з.п. ф-лы, 2 табл., 2 пр.

, в которой R является С9-С11 алкилом. Использование вышеуказанных катализаторов для получения полиуретановых продуктов приводит к получению продукта обладающего повышенной усталостью при многократных деформациях, а также обеспечивает более короткое время выемки из пресс-формы. 8 з.п. ф-лы, 2 табл., 2 пр.

1. Способ получения продукта из пенополиуретана, включающий в себя формирование продукта из полиуретановых эластомеров, которые образуются в реакционной смеси, в которой осуществляется взаимодействие полиизоцианатного компонента и полиольного компонента в присутствии компонента катализатора, который включает по меньшей мере катализатор на основе тетраалкилоксиолова, имеющего формулу (I)

,

,

в которой R является С9-С11 алкилом.

2. Способ по п.1, в котором R является С9-С11 разветвленным алкилом.

3. Способ по п.1, в котором катализатор на основе тетраалкилоксиолова является катализатором, представляющим собой динеодеканоат тетраметилоксиолова.

4. Способ по любому из пп.1-3, в котором компонент катализатора дополнительно содержит по меньшей мере один катализатор на основе амина.

5. Способ по любому из пп.1-3, в котором катализатор на основе тетраалкилоксиолова присутствует в количестве от 0,005 до 0,05 мас.% в расчете на общую массу полиольного компонента.

6. Способ по любому из пп.1-3, в котором катализатор на основе тетраалкилоксиолова присутствует в количестве от 0,01 до 0,02 мас.% в расчете на общую массу полиольного компонента.

7. Способ по любому из пп.1-3, в котором продуктом из пенополиуретана является подошва обуви.

8. Способ по пп.1-3, в котором продукт из пенополиуретана имеет плотность от 150 до 1200 г/л.

9. Способ по любому из пп.1-3, в котором минимальное время извлечения из формы продукта реакции, образованного после взаимодействия полиизоцианатного компонента и полиольного компонента в присутствии компонента катализатора, составляет менее 270 секунд.

| Способ испытания связных материалов | 1986 |

|

SU1411370A1 |

| МИКРОЯЧЕИСТЫЙ ИЛИ НЕЯЧЕИСТЫЙ СВЕТОУСТОЙЧИВЫЙ ПОЛИУРЕТАНОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2003 |

|

RU2315780C2 |

| СВЕТОСТОЙКОЕ ЭЛАСТОМЕРНОЕ ПОЛИУРЕТАНОВОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2201940C2 |

| US 20070179208 A1, 02.08.2007. | |||

Авторы

Даты

2018-05-04—Публикация

2013-11-12—Подача