Область техники, к которой относится изобретение

Настоящее изобретение относится к порошковой водопоглощающей смоле. Более конкретно, настоящее изобретение относится к порошковой водопоглощающей смоле, имеющей отличные характеристики.

Предшествующий уровень техники

В последние годы водопоглощающие смолы широко применяются в качестве компонентных материалов в гигиенических материалах (например, одноразовые полотенца, гигиенические салфетки, прокладки при недержании) с целью абсорбции водных жидкостей, таких как жидкости организма, водопоглощающими смолами.

Известные примеры указанных выше водопогпощающих смол включают: частично нейтрализованные и сшитые поли(акриловые кислоты); гидролизованные сополимеры крахмала с акрилонитрилом; нейтрализованные привитые сополимеры крахмала и акриловой кислоты; омыленные сополимеры винилацетата с эфиром акриловой кислоты; гидролизованные сополимеры акрилонитрила или акриламида или сшитые полимеры этих гидролизованных сополимеров; сшитая карбоксиметилцеллюлоза; сшитые сополимеры 2-акриламидо-2-метилпропансульфоновой кислоты (АМПС); сшитый поли(этиленоксид); сшитый поли(аллиламин) и сшитый полиэтиленимин.

Примеры свойств, которыми должны обладать вышеупомянутые водопоглощающие смолы, включают отличные характеристики при контактировании с водными жидкостями (например, жидкости организма), такие как: количество поглощенной воды; скорость абсорбции; проницаемость жидкости; прочность набухшего геля и сила всасывания воды из основных материалов, содержащих водные жидкости.

В соотношениях между этими характеристиками необязательно отмечаются положительные корреляции. Например, существует такая тенденция, что, когда абсорбционные характеристики без нагрузки становятся выше, эти характеристики под нагрузкой неблагоприятно ухудшаются.

Технологии, в которых сшиваются поверхностные слои водопоглощающих смол, которые названы технологиями сшивающей обработки на поверхности, известны для специалистов как способы для хорошо сбалансированного улучшения свойств водопоглощающих смол.

В качестве сшивающих агентов, применяемых для обработки сшиваемой поверхности, известны такие, как многоатомные спирты, полиглицидиловые простые эфиры, галоидэпоксидные соединения, полиальдегиды, полиамины и соли поливалентных металлов. В качестве способов сшивания поверхностных слоев водопоглощающих смол этими сшивающими агентами известны такие способы, как способ, в котором сшивающий агент, обрабатывающий поверхность, и водопоглощающая смола смешиваются вместе и затем нагреваются, в котором сшивающий агент, обрабатывающий поверхность, получают путем растворения сшивающего агента в воде и гидрофильном органическом растворителе (например, смотрите патентные документы 1-3 ниже); и способ, в котором водопоглощающая смола диспергируется в смешанном растворителе из воды и гидрофильного органического растворителя, и затем сшивающий агент добавляют в образовавшуюся дисперсию, для того чтобы осуществить взаимодействие (например, смотрите патентный документ 4 ниже).

С другой стороны, целесообразно проводить сшивающую обработку на поверхности без какого-либо гидрофильного органического растворителя, например, с точки зрения: проблем загрязнения окружающей среды, вызванного жидкими стоками и/или газовыми выбросами - отходами производства; и обстоятельствами применения, такими, которые существуют при использовании водопоглощающей смолы в гигиенических материалах, которые непосредственно контактируют с телом человека.

Однако, в случае получения водопоглощающей смолы с использованием воды в качестве единственного растворителя, без гидрофильного органического растворителя, при проведении сшивающей обработки на поверхности (например, смотрите патентный документ 5 ниже) существуют проблемы, заключающиеся в том, что свойства, в частности абсорбционные свойства водопоглощающей смолы, неблагоприятно ухудшаются по сравнению с процессом, в котором используется гидрофильный органический растворитель.

Более того, до настоящего времени были исследованы такие факторы, как условия получения собственно водопоглощающих смол и условия обработки их поверхности (в качестве последующей обработки), и было разработано или получено множество водопоглощающих смол, при этом уделялось внимание вышеупомянутым свойствам (например, количество поглощенной воды, скорость абсорбции, проницаемость жидкости, прочность геля, всасывающая сила). Однако с точки зрения практического применения для абсорбции выделений и крови (например, полотенцами) недавно было обнаружено, что существуют случаи, когда абсорбционные характеристики не могут быть использованы на желаемом высоком уровне просто за счет соответствия этим свойствам. Другими словами, что касается водопоглощающих смол, используемых в поглощающих изделиях для абсорбции выделений и крови, существуют проблемы, заключающиеся в том, что цели разработки или получения оптимальной водопоглощающей смолы пока не достигнуты.

[Патентный документ 1] JP-A-270948/2001 (Kokai)

[Патентный документ 2] JP-A-502221/1997 (Kohyo)

[Японский патент 3] Japanese Patent No. 3305718

[Патентный документ 4] JP-B-048521A986 (Kokoku)

[Патентный документ 5] JP-A-246403/1992 (Kokai)

Раскрытие изобретения

Задачи изобретения

Соответственно, задачей настоящего изобретения является разработка водопоглощающей смолы, в которой достигнут отличный баланс между абсорбционными характеристиками воды; для полноты раскрытия изобретения предоставлен способ, с помощью которого может быть получена водопоглощающая смола, имеющая отличные абсорбционные свойства, даже в отсутствие гидрофильного органического растворителя, или даже если его количество очень мало, при осуществлении сшивающей обработки на поверхности в способе получения водопоглощающей смолы.

Другой задачей настоящего изобретения является обеспечение водопоглощающей смолы, оптимальной для поглощающих изделий, таких как полотенца.

Раскрытие сущности изобретения

Авторы настоящего изобретения провели детальное исследование, для того чтобы решить вышеупомянутые проблемы. В результате, авторы уделили внимание промежуточной стадии от конца работы по добавлению сшивающего агента, обрабатывающего поверхность, к порошку водопоглощающей смолы до начала работы при осуществлении нагревания в случае, когда технологическая линия получения водопоглощающей смолы включает стадию добавления сшивающего агента, обрабатывающего поверхность, к порошку водопоглощающей смолы и стадию нагревания образовавшейся смеси, для того чтобы тем самым провести сшивающую обработку на поверхности, в которой сшивающий агент, обрабатывающий поверхность, включает агент сшивания на поверхности и воду в качестве существенных компонентов, и в которой снижено содержание гидрофильного органического растворителя в сшивающем агенте, обрабатывающем поверхность. Затем авторы настоящего изобретения установили, что время, необходимое для этой промежуточной стадии, оказывает существенное влияние на абсорбционные свойства полученной водопоглощающей смолы. И затем авторы изобретения обнаружили, что вышеупомянутые проблемы могут быть разрешены путем регулирования вышеупомянутого времени до более короткого периода 5 минут, которое даже нельзя было предположить на основе принципов работы, которые до сих пор были известны из уровня техники.

Обычно в таких установках для получения водопоглощающей смолы различные реакторы и устройства для обработки связаны вместе промежуточными стадиями осуществления транспортировки и, в случае необходимости, хранения (например, смотрите вышеупомянутые патентные документы 1-3). Поскольку объем установок становится больше, также неизбежно увеличивается время, которое затрачивается на промежуточные стадии. Затем, в случае традиционных установок получения, имеющих общие масштабы производства (такие как производство в масштабе от десятков тысяч тонн до сотен тысяч тонн в год), является обычным, что промежуточные стадии спроектированы в таком масштабе, что время пребывания на этих стадиях может быть в диапазоне от десятков минут до нескольких часов.

Настоящее изобретение было завершено, когда при получении водопоглощающей смолы с отличными абсорбционными свойствами, с использованием сшивающего агента, обрабатывающего поверхность (который включает в качестве существенных компонентов сшивающий агент на поверхности и воду и в котором снижено содержание гидрофильного органического растворителя), была установлена важность фактора времени, которое затрачивается на промежуточные стадии от конца работы по добавлению сшивающего агента, обрабатывающего поверхность, к порошку водопоглощающей смолы, до начала работы при осуществлении нагревания и регулируется до очень короткого периода.

Согласно данным авторов настоящего изобретения, в отношении водопоглощающих смол, используемых в поглощающих изделиях, таких как полотенца, не говоря уже о том, что было известно из уровня техники, необходимо рассматривать элементы распределения размера частиц (т.е. средневзвешенный диаметр частиц и отношение частиц порошка, имеющих диаметр меньше 150 мкм) водопоглощающих смол. Однако, кроме того, также важно рассматривать два весьма новых параметра, а именно общая абсорбционная емкость и эффективность абсорбции под нагрузкой. В таком способе получения, как упомянутый выше, можно легко получить водопоглощающую смолу, которая, кроме того, что соответствует вышеупомянутым двум параметрам, в то же время удовлетворяет стандартам проектирования, которые установлены с учетом важности учета распределения диаметра частиц.

Таким образом, способ согласно настоящему изобретению для получения водопоглощающей смолы включает в себя:

стадию (1) полимеризации мономерного компонента, который включает ненасыщенный мономер, содержащий кислотную группу в качестве существенного компонента, для того чтобы получить таким образом гидрогелевый полимер;

стадию (2) сушки и измельчения образовавшегося гидрогелевого полимера, чтобы получить таким образом порошок водопоглощающей смолы;

стадию (3) добавления сшивающего агента, обрабатывающего поверхность, к порошку образовавшейся водопоглощающей смолы, в котором сшивающий агент, обрабатывающий поверхность, в качестве существенных компонентов включает агент сшивания поверхности и воду и имеет содержание гидрофильного органического растворителя от 0 до 10 мас.% относительно сшивающего агента, обрабатывающего поверхность; и

стадию (4) нагревания образовавшейся смеси, чтобы таким образом осуществить обработку сшивания поверхности;

в котором время от конца стадии (3) до начала стадии (4) находится в диапазоне 5 минут.

Кроме того, водопоглощающая смола согласно настоящему изобретению представляет собой водопоглощающую смолу, полученную по способу, который включает стадию полимеризации и сшивания мономерного компонента, содержащего акриловую кислоту и/или ее соль (нейтрализованный материал) в качестве основного компонента, с водопоглощающей смолой, который отличается тем, что: имеет средневзвешенный диаметр частиц от 300 до 600 мкм; включает частицы порошка, имеющие диаметр меньше, чем 150 мкм, в количестве от 0 до 10 мас.%, относительно водопоглощающей смолы; и обладает общей абсорбционной емкостью не менее чем 70 (г/г) и абсорбционной эффективностью не менее чем 70% под нагрузкой, в котором общая абсорбционная емкость и абсорбционная эффективность под нагрузкой определяются из следующих ниже уравнений, на основе данных, полученных при абсорбции водного раствора 0,90 мас.% хлорида натрия (при 25°С) в течение 1 часа:

общая абсорбционная емкость (г/г) = абсорбционной емкости (г/г) без нагрузки + абсорбционная емкость монослоя (г/г) под нагрузкой; и

абсорбционная эффективность (%) под нагрузкой = абсорбционной емкости монослоя (г/г) под нагрузкой 100/абсорбционная емкость (г/г) без нагрузки.

Кроме того, поглощающее изделие согласно настоящему изобретению представляет собой поглощающее изделие для абсорбции выделений и крови, которое содержит вышеупомянутую водопоглощающую смолу согласно настоящему изобретению.

Результаты изобретения

Настоящее изобретение может обеспечить порошковую водопоглощающую смолу, которая обладает отлично сбалансированными характеристиками абсорбции воды. В заявке описан также способ, с помощью которого может быть получена водопоглощающая смола, имеющая отличные абсорбционные свойства, даже без использования гидрофильного органического растворителя, или даже если его количество предельно снижено, при осуществлении сшивающей обработки на поверхности в способе получения водопоглощающей смолы. Кроме того, настоящее изобретение может обеспечить водопоглощающую смолу, которая оптимальна для поглощающих изделий, таких как полотенца.

Подробное описание изобретения

В дальнейшем приведено подробное описание настоящего изобретения. Однако объем настоящего изобретения не ограничивается этим описанием. Причем также могут быть осуществлены варианты, отличающиеся от следующих иллюстраций, в виде соответствующих модификаций следующих иллюстраций в пределах объема, без отклонения от замысла настоящего изобретения.

Согласно настоящему изобретению порошковая водопоглощающая смола может быть получена следующим способом и включает следующие стадии:

стадию (1) полимеризации мономерного компонента, который включает ненасыщенный мономер, содержащий кислотную группу в качестве существенного компонента, чтобы получить таким образом гидрогелевый полимер;

стадию (2) сушки и измельчения образовавшегося гидрогелевого полимера, чтобы получить таким образом порошок водопоглощающей смолы;

стадию (3) добавления сшивающего агента, обрабатывающего поверхность, к порошку образовавшейся водопоглощающей смолы, в котором сшивающий агент, обрабатывающий поверхность, в качестве существенных компонентов включает агент сшивания поверхности и воду и имеет содержание гидрофильного органического растворителя от 0 до 10 мас.% относительно сшивающего агента, обрабатывающего поверхность; и

стадию (4) нагревания образовавшейся смеси, чтобы таким образом осуществить сшивающую обработку поверхности.

Термин "водопоглощающая смола" в настоящем изобретении относится к сшитому полимеру, набухающему в воде и нерастворимому в воде, который может быть сформован в виде гидрогеля. Термин "набухающий в воде" означает, что полимер может абсорбировать воду в большом количестве, существенно не меньше, чем в 5 раз превышающем, предпочтительно в диапазоне от 50 до 1000 раз больше собственной массы в ионообменной воде. Термин "нерастворимый в воде" означает, что содержание несшитых, экстрагируемых в воде компонентов (содержание растворимого в воде полимера) (определенного в USP 6,187,872) в водопоглощающей смоле предпочтительно находится в диапазоне от 0 до 50 мас.%, более целесообразно от 0 до 25 мас.%, еще более целесообразно от 0 до 20 мас.%, в частности целесообразно от 0 до 15 мас.%, наиболее целесообразно от 0 до 10 мас.%, относительно водопоглощающей смолы.

Примеры набухающих в воде и нерастворимых в воде сшитых полимеров, которые составляют водопоглощающую смолу в настоящем изобретении, включают один, или два, или больше из таких, как: частично-нейтрализованные полимеры поли(акриловых кислот); гидролизованные привитые сополимеры крахмала и акрилонитрила; привитые сополимеры крахмала и акриловой кислоты; омыленные сополимеры винилацетата и эфира акриловой кислоты; гидролизованные сополимеры акрилонитрила или акриламида или сшитые полимеры этих гидролизованных сополимеров; модифицированные полимеры сшитых поливиниловых спиртов, содержащих карбоксильные группы; и сшитые сополимеры изобутилена и малеинового ангидрида. Однако предпочтительными являются частично-нейтрализованные полимеры поли(акриловых кислот), которые получены по способу, включающему стадии полимеризации и сшивания мономерного компонента, содержащего акриловую кислоту и/или ее соль (нейтрализованный материал), в качестве главного компонента.

Согласно настоящему изобретению в способе получения водопоглощающей смолы гидрогелевый полимер имеет кислотную группу и/или ее соль и целесообразно получается по способу, включающему стадии полимеризации мономерного компонента, включающего ненасыщенный мономер, содержащий кислотную группу, в качестве существенного компонента. В этой связи, ненасыщенный мономер, содержащий кислотную группу, кроме того, включает в себя мономер, который может содержать кислотную группу, полученную путем гидролиза после полимеризации (например, акрилонитрил). Однако предпочтительным является ненасыщенный мономер, содержащий кислотную группу, который уже содержит кислотную группу в ходе полимеризации.

В настоящем изобретении целесообразно, чтобы мономерный компонент включал акриловую кислоту или ее соль в качестве главного компонента.

В случае, когда мономерный компонент включает акриловую кислоту и/или ее соль в качестве главного компонента, совместно с ними могут быть использованы другие мономеры. Эти совместно используемые мономеры свободны от специальных ограничений, даже если их совместное использование допускает осуществление результатов настоящего изобретения. Однако примеры мономеров включают растворимые в воде или гидрофобные ненасыщенные мономеры, такие как: метакриловая кислота, (безводная) малеиновая кислота, фумаровая кислота, кротоновая кислота, итаконовая кислота, винилсульфоновая кислота, 2-(мет)акриламидо-2-метилпропан-сульфоновая кислота, (мет)акрилоксиалкансульфоновые кислоты, и их соли с щелочными металлами, и аммониевые соли; и N-винил-2-пирролидон, N-винилацетамид, (мет)акриламид, N-изопропил(мет)акриламид, N,N-диметил(мет)акриламид, 2-гидрокси-этил(мет)акрилат, метоксиполиэтиленгликоль-(мет)акрилат, полиэтиленгликоль-(мет)акрилат, изобутилен и лаурил(мет)акрилат.

В настоящем изобретении, когда используются мономеры, отличающиеся от акриловой кислоты и/или ее солей, отношение этих мономеров, отличающихся от акриловой кислоты и/или ее солей, к сумме акриловой кислоты и/или ее солей, используемых в качестве основного компонента, целесообразно находится в диапазоне от 0 до 30 мол.%, более целесообразно от 0 до 10 мол.%. Если вышеупомянутые мономеры, отличающиеся от акриловой кислоты и/или ее солей, используются в таком соотношении, тогда результаты настоящего изобретения являются достаточно реализованными, таким образом, абсорбционные характеристики образовавшейся водопоглощающей смолы становятся еще более усовершенствованными, и к тому же водопоглощающая смола может быть получена с еще меньшими затратами.

Согласно настоящему изобретению в способе получения водопоглощающей смолы гидрогелевый полимер имеет сшитую структуру. Эта сшитая структура может быть самосшивающегося типа, получаемая без какого-либо сшивающего агента, но предпочтительно сшитая структура образуется в результате сополимеризации или взаимодействия со сшивающим агентом (внутренним сшивающим агентом для водопоглощающих смол), имеющим, по меньшей мере, две полимеризующиеся ненасыщенные группы и/или, по меньшей мере, две реакционноспособные группы в молекуле.

Специальные примеры внутренних сшивающих агентов включают N,N'-метилен-бис(мет)акриламид, ди(мет)акрилат (поли)этиленгликоля, да(мет)акрилат (поли)пропиленгликоля, три(мет)акрилат триметилолпропана, три(мет)акрилат глицерина, акрилат-метакрилат глицерина, три(мет)акрилат триметилолпропана, модифицированного этиленоксидом, гекса(мет)акрилат пентаэритрита, триаллилцианурат, триаллилизоцианурат, триаллилфосфат, триаллиламин, поли(мет)аллилоксиалканы, простой эфир (поли)этиленгликоля и диглицидила, простой эфир глицерина и диглицидила, этиленгликоль, полиэтиленгликоль, пропиленгликоль, глицерин, пентаэритрит, этилендиамин, этиленкарбонат, пропиленкарбонат, полиэтиленимин и глицидил(мет)акрилат.

Внутренние сшивающие агенты могут быть использованы или соответственно индивидуально, или в подходящих сочетаниях друг с другом. Кроме того, внутренние сшивающие агенты могут быть добавлены в реакционную систему или в общей массе, или отдельно. В случае использования внутренних сшивающих агентов, для получения достаточно развитых результатов настоящего изобретения, целесообразно, чтобы в ходе полимеризации применялись соединения, имеющие, по меньшей мере, две ненасыщенные группы, способные полимеризоваться.

Количество этих используемых внутренних сшивающих агентов целесообразно находится в диапазоне от 0,001 до 2 мол.%, более целесообразно от 0,005 до 0,5 мол.%, еще более целесообразно от 0,01 до 0,2 мол.%, в частности целесообразно от 0,03 до 0,15 мол.%, относительно вышеупомянутого мономерного компонента (за исключением сшивающих агентов). В случае, когда количество используемых вышеупомянутых внутренних сшивающих агентов составляет меньше, чем 0,001 мол.%, или больше, чем 2 мол.%, появляется недостаток, заключающийся в том, что существует вероятность того, что результаты настоящего изобретения могут не реализоваться в достаточной степени, и таким образом, существует вероятность того, что образовавшаяся водопоглощающая смола может не обладать достаточными абсорбционными свойствами.

В случае, когда внутренний сшивающий агент используется для введения сшитой структуры внутрь полимера, достаточно добавлять внутренний сшивающий агент в реакционную смесь до полимеризации, в процессе или после полимеризации мономерного компонента, или после его нейтрализации.

Отсутствуют специальные ограничения на метод полимеризации мономерного компонента, для того чтобы получить гидрогелевый полимер в способе получения водопоглощающей смолы согласно настоящему изобретению. Примеры таких методов включают полимеризацию в водном растворе, суспензионную полимеризацию в обращенной фазе, полимеризацию в массе и полимеризацию с выпадением осадка. Однако с таких точек зрения, как эксплуатационные характеристики, легкость контроля полимеризации и абсорбционные свойства набухшего геля, целесообразно проводить полимеризацию в водном растворе или в обращенной фазе суспензионной полимеризации, когда мономерный компонент используется в виде водного раствора.

В случае, когда мономерный компонент используется в виде водного раствора, концентрация мономерного компонента в этом водном растворе (который в последующем может называться водным раствором мономера), зависит от температуры водного раствора, или типа мономерного компонента и поэтому специально не ограничивается. Однако целесообразно, чтобы эта концентрация находилась в диапазоне от 10 до 70 мас.%, более целесообразно от 20 до 60 мас.%, относительно водного раствора мономера. Кроме того, когда проводится вышеупомянутая полимеризация в водном растворе, в случае необходимости, могут быть к тому же совместно использованы растворители, отличающиеся от воды. Тип этого растворителя, который используется совместно, специально не ограничивается.

Суспензионная полимеризация в обращенной фазе представляет собой способ полимеризации, в котором водный раствор мономера суспендируется в гидрофобном органическом растворителе, и такой способ полимеризации раскрыт, например, в таких патентах США, как USP 4,093,776, USP 4,367,323, USP 4,446,261, USP 4,683,274 и USP 5,244,735. Полимеризация в водном растворе представляет собой способ полимеризации, в котором раствор водного мономера полимеризуется без какого-либо диспергирующего растворителя, и такой способ полимеризации раскрыт, например, в таких патентах США, как USP 4,625,001, USP 4,873,299, USP 4,286,082, USP 4,973,632, USP 4,985,518, USP 5,124,416, USP 5,250,640, USP 5,264,495, USP 5,145,906 и USP 5,380,808; и в Европатентах, таких как ЕР 0811636, ЕР 0955086 и ЕР 0922717. Кроме того, в настоящем изобретении могут быть использованы в качестве мономерных компонентов и инициаторов такие, которые приведены в примерах указанных способов полимеризации.

В случае инициирования вышеупомянутой полимеризации могут быть использованы, например, следующие агенты: инициаторы радикальной полимеризации, такие как персульфат калия, персульфат аммония, персульфат натрия, трет-бутилгидропероксид, пероксид водорода и дигидрохлорид 2,2'-азобис(2-амидинопропана); и фотоинициаторы, такие как 2-гидрокси-2-метил-1-фенилпропан-1-он. С такой точки зрения, как свойства образовавшейся водопоглощающей смолы, количество используемого инициатора полимеризации целесообразно находится в диапазоне от 0,001 до 2 мол.% (относительно всего мономерного компонента), более целесообразно от 0,01 до 0,1 мол.% (относительно всего мономерного компонента).

Таким образом, получают гидрогелевый полимер на стадии вышеупомянутой полимеризации мономерного компонента, включающего в качестве существенного компонента ненасыщенный мономер, содержащий кислотную группу.

После измельчения на мелкие куски, в случае необходимости, гидрогелевый полимер, полученный способом вышеупомянутой полимеризации, сушат и измельчают. Измельчение может быть осуществлено до сушки, в процессе или после сушки. Целесообразно, гидрогелевый полимер измельчают после сушки.

В настоящем изобретении, целесообразно, осуществляют сушку гидрогелевого полимера, который является дисперсным (например, имеет средневзвешенный диаметр частиц не больше, чем 2 см, целесообразно не больше, чем 1 см, более целесообразно не больше, чем 5 мм). Что качается способов разделения гидрогелевого полимера на куски, для того чтобы получить частицы настоящего изобретения, могут быть использованы такие устройства, как месильные машины, в ходе полимеризации, или разделение на мелкие куски может быть осуществлено отдельно, после полимеризации. Разделение на мелкие куски в ходе полимеризации и разделение на мелкие куски после полимеризации могут быть осуществлены совместно. В этой связи, в случае, когда гидрогелевый полимер не высушен в виде частиц, например в случае, когда гидрогелевый полимер высушен в виде пленки, существует вероятность того, что свойства образовавшегося продукта могут ухудшиться и что размер образовавшихся частиц может отклоняться от оптимального.

Что касается диаметра частиц гидрогелевого полимера до сушки, то средневзвешенный диаметр частиц целесообразно находится в диапазоне от 45 до 4000 мкм, более целесообразно от 50 до 2000 мкм, еще более целесообразно от 100 до 1500 мкм, в частности целесообразно от 200 до 1000 мкм, с точки зрения производительности сушки и свойств. В этой связи, в случае, когда средневзвешенный диаметр частиц гидрогелевого полимера отклоняется от вышеупомянутого диапазона, существует вероятность таких последствий для образовавшейся водопоглощающей смолы, как ухудшение абсорбционной емкости по воде и увеличение содержания экстрагируемых в воде компонентов.

Примеры устройств, подходящих для разделения на мелкие куски, включают: месильные машины; машины для продольной резки с режущими пластинами; машины для поперечной резки с режущими пластинами; измельчающие машины с ножами резального барабана и мясорубки с заданным диаметром отверстий.

Согласно настоящему изобретению в способе получения водопоглощающей смолы гидрогелевый полимер обязательно подвергают сушке. В этой связи, термин "сушка" в настоящем изобретении относится к переводу вышеупомянутого гидрогелевого полимера в твердое состояние, в котором содержание твердого вещества (определяется как потери при сушке при 180°С в течение 3 часов) составляет не менее 80 мас.%, целесообразно не меньше, чем 85 мас.%, более целесообразно не меньше, чем 90 мас.%, в частности целесообразно не меньше, чем 93 мас.%, относительно высушенного полимера. В этой связи, в настоящем изобретении при сушке необязательно доводить полимер до содержания твердого вещества, равного 100 мас.% (нулевое содержание воды).

Способ сушки, который может быть использован в настоящем изобретении, специально не ограничен.

Например, может быть использован, по меньшей мере, один способ сушки из следующих ниже: сушка горячим воздухом; сушка в тонкой пленке в таких аппаратах, как барабанная сушилка; способы сушки при пониженном давлении; сушка с перемешиванием и сушка в кипящем слое. Не имеет особого значения, осуществляется ли сушка непрерывно или периодически. С точки зрения свойств продукта и производительности сушки, в настоящем изобретении целесообразно используется сушка горячим воздухом (в частности, непрерывная сушка горячим воздухом). Например, для этого может быть использована статическая сушка на ленте.

С точки зрения производительности сушки, может быть использована вышеупомянутая сушка горячим воздухом, например, если она проводится следующим образом: частицы гидрогелевого полимера располагаются на металлической сетке или на штампованном металлическом листе с перфорациями или прорезями, и затем пропускают горячий воздух в промежутки между слоями частиц геля в вертикальном или горизонтальном направлениях, предпочтительно в вертикальном направлении. Что касается диаметра отверстий металлической сетки или отверстий, например, в случае перфорированного листа или металлической сетки, если они представляют собой сквозные отверстия для воздуха, то целесообразно они имеют размер приблизительно от 0,1 до 5 мм, более целесообразно приблизительно от 0,2 до 2 мм. Кроме того, что касается наслоения геля на металлической сетке или перфорированном металле, это будет выполнено с точки зрения свойств после сушки, если частицы гидрогелевого полимера расположены слоем определенной толщины, целесообразно от 1 до 20 см, более целесообразно от 1,5 до 10 см, еще более целесообразно от 2 до 8 см.

При сушке вышеупомянутого гидрогелевого полимера температура сушки будет определена с точки зрения свойств и производительности, если она обычно устанавливается предпочтительно не ниже, чем 100°С, более целесообразно в диапазоне от 110 до 230°С, еще более целесообразно от 130 до 200°С, в частности целесообразно от 150 до 190°С. В этой связи, температура сушки определяется как температура материала или температура теплоносителя (например, горячего воздуха), но целесообразно определяется как температура теплоносителя. Кроме того, температура сушки в течение периода сушки может быть постоянной или может целесообразно изменяться в вышеупомянутом диапазоне температур во время сушки. Более того, когда проводится сушка горячим воздухом, точка росы горячего воздуха целесообразно находится в диапазоне от 40 до 100°С, более целесообразно от 50 до 90°С, еще более целесообразно от 60 до 85°С, с точки зрения свойств и термической эффективности.

В этой связи также следует отметить здесь, что после высушивания в виде слоя, дисперсный гидрогелевый полимер имеет тенденцию к образованию закупоривающегося высушенного материала, который потерял текучесть в результате агломерации между частицами вследствие высушивания. Такой закупоривающийся высушенный материал представляет собой агломерат частиц высушенного полимера, однако в нем имеются непрерывные промежутки и газовая проницаемость в блоках. Тем не менее, этот закупоривающийся высушенный материала теряет текучесть в результате агломерации, и поэтому его необходимо измельчать (дробить).

В настоящем изобретении гидрогелевый полимер сушат вышеупомянутым способом, а также дополнительно измельчают. Измельчение может быть осуществлено до сушки, в процессе или после сушки. Однако гидрогелевый полимер целесообразно измельчают после сушки и более целесообразно дополнительно сортируют после завершения измельчения.

В настоящем изобретении сушку и измельчение, и дополнительное сортирование, в случае необходимости, целесообразно проводят в режиме последовательности стадий, причем время от выхода из сушилки до входа в измельчающую машину целесообразно составляет в пределах 10 минут, более целесообразно в пределах 5 минут, еще более целесообразно в пределах 2 минут.

В настоящем изобретении на способ измельчения не накладываются специальные ограничения, если в нем высушенный полимер или агломерат (закупоривающийся материал) преобразуется в текучий порошок, целесообразно порошок, имеющий средневзвешенный диаметр частиц не больше, чем 2 мм. Например, может быть использован, по меньшей мере, один из способов, в котором осуществляется измельчение, такой как в измельчающей машине молоткового типа, вальцевальной измельчающей машине и в измельчающей машине струйного течения; и в опубликованных до сих пор различных способах измельчения, известных из уровня техники. Кроме того, в случае слабой агломерации в ходе сушки высушенный полимер может быть подвергнут вибрации, и в результате его сортируют, чтобы ослабить агломерацию полимера, таким образом проводится измельчение, даже если не используется специальная измельчающая машина.

В настоящем изобретении после вышеупомянутого измельчения, в случае необходимости, целесообразно проводится дополнительная классификация, для того чтобы удалить грубые частицы и мелкий порошок. Средневзвешенный диаметр частиц порошка водопоглощающей смолы, который получают вышеупомянутым способом, определяется в соответствии с задачей изобретения. Однако для того чтобы получить достаточно хороший результат в настоящем изобретении, порошок водопоглощающей смолы целесообразно имеет средневзвешенный диаметр частиц в диапазоне от 300 до 600 мкм, более целесообразно от 300 до 550 мкм, в частности целесообразно от 380 до 550 мкм. Кроме того, окончательно полученный порошок водопоглощающей смолы включает порошок, имеющий диаметр частиц меньше, чем 150 мкм, целесообразно в количестве от 0 до 10 мас.%, более целесообразно от 0 до 8 мас.%, еще более целесообразно от 0 до 5 мас.%, в частности целесообразно от 0 до 3 мас.%, относительно порошка водопоглощающей смолы. Кроме того, окончательно полученный порошок водопоглощающей смолы включает порошок, имеющий диаметр частиц меньше, чем 150 мкм, и имеющий диаметр частиц не меньше, чем 850 мкм, целесообразно в общем количестве от 0 до 15 мас.%, более целесообразно от 0 до 10 мас.%, еще более целесообразно от 0 до 5 мас.%, относительно порошка водопоглощающей смолы.

В частности, в настоящем изобретении целесообразно, чтобы порошок водопоглощающей смолы имел средневзвешенный диаметр частиц от 300 до 600 мкм и включал порошок, имеющий диаметр частиц меньше, чем 150 мкм, целесообразно в количестве от 0 до 10 мас.%, более целесообразно от 0 до 5 мас.%, наиболее целесообразно от 0 до 3 мас.%, относительно водопоглощающей смолы.

Насыпная плотность порошка водопоглощающей смолы разнообразно изменяется с насыпной плотностью (г/см3), которая однозначно определяется составом мономера. Однако в случае, когда водопоглощающая смола представляет собой полиакрилат натрия, в частности полиакрилат натрия, имеющий степень нейтрализации от 50 до 90 мол.%, более конкретно полиакрилат натрия, имеющий степень нейтрализации от 60 до 80 мол.%, тогда обычная насыпная плотность целесообразно составляет не менее чем 0,63 г/см3, в частности целесообразно не менее чем 0,65 г/см3 (г/мл). В этой связи, насыпная плотность определяется по измерению в устройстве согласно стандарту Японии JIS K-3362. В настоящем изобретении путем измельчения порошок водопоглощающей смолы приобретает менее слоистую, более округленную и однородную форму, и поэтому его насыпная плотность имеет тенденцию к увеличению. Поэтому насыпная плотность целесообразно регулируется таким образом, что после измельчения она находится в диапазоне от 0,65 до 0,89 г/мл, более целесообразно от 0,67 до 0,88 г/мл, еще более целесообразно от 0,73 до 0,87 г/мл, наиболее целесообразно от 0,74 до 0,86 г/мл, еще более целесообразно от 0,75 до 0,85 г/мл. В случае, когда значение насыпной плотности порошка водопоглощающей смолы отклоняется от вышеупомянутого диапазона после измельчения, существует вероятность, что результаты настоящего изобретения могут оказаться недостаточно реализованными.

После вышеупомянутого измельчения будет целесообразно соответствующим образом рециркулировать крупные частицы (например, продукт крупнее 850 мкм) и мелкий порошок (например, продукт, проходящий сито 150 мкм), в зависимости от обстоятельств. Будет целесообразно, если крупные частицы измельчаются повторно, а мелкие частицы будут удалены или извлечены, и в результате будет получено вышеупомянутое распределение диаметра частиц. Однако поскольку распределение диаметра частиц является узким, в настоящем изобретении существенно снижается потребность в вышеупомянутой переработке. В этой связи способы переработки мелких порошков водопоглощающей смолы описаны в таких документах, как USP 4,950,692, USP 5,064,582, USP 5,264,495, USP-5,478,879, EP 0812873, EP 0885917 и ЕР 0844270. Также возможно применение этих способов переработки мелких порошков в настоящем изобретении. Кроме того, количество мелкого порошка, подлежащего переработке, целесообразно не превышает 30 мас.%, более целесообразно не больше, чем 15 мас.%, в частности целесообразно в диапазоне от 1 до 10 мас.%, наиболее целесообразно от 2 до 8% от всей массы. В настоящем изобретении, поскольку получается порошок водопоглощающей смолы, имеющий узкое распределение диаметра частиц, с высокой производительностью при измельчении, имеются преимущества, состоящие в том, что получается порошок водопоглощающей смолы, имеющий еще более узкое распределение диаметра частиц, в результате переработки небольшого количества мелкого порошка.

Порошок водопогпощающей смолы, который получен вышеупомянутым способом, обладает абсорбционной емкостью целесообразно не менее чем 40 г/г, более целесообразно не менее чем 45 г/г, еще более целесообразно не менее чем 50 г/г, в частности целесообразно не менее чем 55 г/г, для водного раствора хлорида натрия (0,90 мас.%, физиологический раствор), без нагрузки. Поскольку абсорбционная емкость вышеупомянутого порошка водопоглощающей смолы, которая представляет собой основной полимер, становится выше, улучшается благоприятный исход при получении водопоглощающей смолы, имеющей отличные абсорбционные свойства.

Согласно настоящему изобретению способ получения водопоглощающей смолы включает: стадию (3) добавления сшивающего агента, обрабатывающего поверхность, в образовавшийся порошок водопоглощающей смолы, в котором сшивающий агент, обрабатывающий поверхность, включает в качестве существенных компонентов агент сшивания на поверхности и воду и имеет содержание гидрофильного органического растворителя от 0 до 10 мас.% относительно сшивающего агента, обрабатывающего поверхность; и стадию (4) нагревания образовавшейся смеси, чтобы таким образом осуществить обработку сшивания на поверхности.

Агенты сшивания на поверхности для проведения обработки сшиваемой поверхности могут быть различными и специально не ограничиваются. Однако с такой точки зрения, как улучшение свойств образовавшейся водопоглощающей смолы, предпочтительными являются следующие агенты: соединения многоатомных спиртов; эпоксидные соединения; полиаминные соединения или продукты их конденсации с галоидэпоксидными соединениями; оксазолиновые соединения; моно-, ди- или полиоксазолидиноновые соединения; циклические соединения мочевины; соли поливалентных металлов и соединения алкиленкарбонатов.

Агент, обрабатывающий сшиваемую поверхность, который можно использовать в настоящем изобретении, специально не ограничивается. Однако, например, можно использовать агенты сшивания на поверхности, которые указаны, например, в таких документах, как USP 6,228,930, USP 6,071,976 и USP 6,254,990. Примеры таких агентов включают: соединения многоатомных спиртов (например, моно-, ди-, три-, тетра- или полиэтиленгликоль, монопропиленгликоль, 1,3-пропандиол, дипропиленгликоль, 2,3,4-триметил-1,3-пентандиол, полипропиленгликоль, глицерин, полиглицерин, 2-бутен-1,4-диол, 1,4-бутандиол, 1,3-бутандиол, 1,5-пентандиол, 1,6-гександиол и 1,2-циклогександиметанол); эпоксидные соединения (например, простой эфир этиленгликоль-диглицидила и глицидола); полиаминные соединения (например, этилендиамин, диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, пентаэтиленгексамин, полиэтиленимин и полиамидполиамин); галоидэпоксидные соединения (например, эпихлоргидрин, эпибромгидрин и альфа-метилэпихлоргидрин); продукты конденсации вышеупомянутых полиаминных соединений с вышеупомянутыми галоидэпоксидными соединениями; оксазолидиноновые соединения (например, 2-оксазолидинон); циклические соединения мочевины и соединения алкиленкарбоната (например, этиленкарбонат). Соответственно, они могут быть использованы или индивидуально, или в сочетаниях между собой. Для достаточной реализации результатов настоящего изобретения целесообразно обязательно использовать соединения многоатомных спиртов среди указанных агентов сшивания на поверхности. В качестве соединений многоатомных спиртов предпочтительными являются те, которые имеют от 2 до 10 атомов углерода, и более предпочтительными являются те, которые имеют от 3 до 8 атомов углерода.

Количество применяемого агента сшивания на поверхности зависит от таких факторов, как тип используемого соединения и их сочетание, но целесообразным является количество в диапазоне от 0,001 до 10 мас.%, более целесообразно 0,01 до 5 мас.%, относительно порошка водопоглощающей смолы.

Сшивающий агент, обрабатывающий поверхность, который согласно настоящему изобретению используется в способе получения водопоглощающей смолы, включает вышеупомянутый агент сшивания на поверхности и воду в качестве существенных компонентов и имеет содержание гидрофильного органического растворителя от 0 до 10 мас.% относительно сшивающего агента, обрабатывающего поверхность.

Количество воды, которое содержится в сшивающем агенте настоящего изобретения, обрабатывающем поверхность, зависит от содержания воды в используемом порошке водопоглощающей смолы, но целесообразно находится в диапазоне от 0,5 до 20 мас.%, более целесообразно от 0,5 до 10 мас.%, в частности целесообразно от 0,5 до 7 мас.%, наиболее целесообразно от 0,5 до 4 мас.%, относительно порошка водопоглощающей смолы. Содержание гидрофильного органического растворителя в сшивающем агенте, обрабатывающем поверхность, в настоящем изобретении находится в диапазоне от 0 до 10 мас.% и целесообразно от 0 до 8 мас.%, более целесообразно от 0 до 5 мас.%, еще более целесообразно от 0 до 3 мас.%, наиболее целесообразно от 0 до 1 мас.%, в частности целесообразно 0 мас.% (то есть практически не содержится), относительно сшивающего агента, обрабатывающего поверхность. С помощью способа согласно настоящему изобретению получается нижеупомянутая новая водопоглощающая смола с усовершенствованными свойствами. Более того, с помощью этого способа с использованием сшивающего агента, обрабатывающего поверхность, в котором снижено содержание гидрофильного органического растворителя, разрешаются проблемы загрязнения окружающей среды жидкими стоками и/или газовыми выбросами, выделяющимися в ходе получения, и, кроме того, они удовлетворяют обстоятельствам применения таких водопоглощающих смол, используемых в качестве гигиенических материалов, которые непосредственно контактируют с телом человека.

Вследствие этого будет целесообразно, если гидрофильный органический растворитель представляет собой органическое соединение (обычно имеющее только одну функциональную группу или не имеющее такой группы), в котором не осуществлена реакция сшивания с кислотной группой, целесообразно с карбоксильной группой, которая имеется в водопоглощающей смоле. Специальные примеры растворителей включают: спирты (например, этиловый спирт, пропиловый спирт, изопропиловый спирт); кетоны (например, ацетон); простые эфиры (например, диоксан, алкокси(поли)этиленгликоли, тетрагидрофуран); амиды (например, 6-капролактам) и сульфоксиды (например, диметилсульфоксид).

В настоящем изобретении гидрофильный органический растворитель относится к органическому соединению, которое может растворяться в жидкой воде при нормальной температуре. Обычно его растворимость составляет не менее чем 1 г, целесообразно не менее чем 10 г, в 100 г воды при нормальной температуре. В настоящем изобретении необходимо, чтобы гидрофильный органический растворитель представлял собой жидкость при нормальной температуре. Однако растворитель, для которого реализуется максимальный эффект, предусмотренный в настоящем изобретении, представляет собой летучий гидрофильный органический растворитель, например гидрофильный органический растворитель, имеющий температуру кипения целесообразно от 50 до 170°С, более целесообразно от 60 до 150°С, в частности целесообразно от 60 до 130°С.

В этой связи, в случае, когда сшивающий агент представляет собой органическое соединение, различие между сшивающим агентом и гидрофильным органическим растворителем состоит в следующем. Обычно соединение, которое практически не вызывает реакции сшивания с водопоглощающей смолой (соединение, которое практически не изменяет свойства водопоглощающей смолы) в некоторых выбранных условиях реакции, называют гидрофильным органическим растворителем. С другой стороны, например, в случае, когда реакция сшивания начинается при смешивании водопоглощающей смолы с органическим соединением или его водным раствором и при последующем его нагревании, это органическое соединение определяется как сшивающий агент.

Сшивающий агент, обрабатывающий поверхность, в настоящем изобретении может дополнительно включать компоненты, которые отличаются от вышеупомянутых, в том диапазоне, где не ухудшаются результаты настоящего изобретения. Примеры таких компонентов включают нерастворимые в воде мелкодисперсные порошки и поверхностно-активные вещества.

Согласно настоящему изобретению в способе получения водопоглощающей смолы метод добавления сшивающего агента, обрабатывающего поверхность, к порошку водопоглощающей смолы специально не ограничивается. Однако примеры способов включают: метод, в котором сшивающий агент, обрабатывающий поверхность, по каплям добавляют к порошку водопоглощающей смолы, чтобы они смешались между собой; и метод, в котором сшивающий агент, обрабатывающий поверхность, распыляют на порошок водопоглощающей смолы.

При добавлении сшивающего агента, обрабатывающего поверхность, к порошку водопоглощающей смолы целесообразно использовать перемешивающее устройство, для того чтобы эффективно провести добавление. Хотя специальные ограничения отсутствуют, используемое перемешивающее устройство обладает большой интенсивностью перемешивания, что целесообразно для равномерного и надежного смешивания порошка водопоглощающей смолы со сшивающим агентом, обрабатывающим поверхность. Примеры перемешивающих устройств включают смесители цилиндрического типа, конические смесители с двойными стенками, смесители V-образного типа, смесители ленточного типа, смесители винтового типа, смесители типа флюидизированной печи с вращающимся диском, смесители с потоком газа, двухрычажные месильные машины, внутренние смесители, месильные машины измельчающего типа, роторные смесители и экструдеры червячного типа. Скорость перемешивания не имеет значения.

Согласно настоящему изобретению в способе получения водопоглощающей смолы порошок водопоглощающей смолы целесообразно имеет температуру в диапазоне от 40 до 80°С, более целесообразно от 45 до 80°С, еще более целесообразно от 50 до 70°С, когда к нему добавляют сшивающий агент, обрабатывающий поверхность. В случае, если порошок водопоглощающей смолы имеет температуру ниже, чем 40°С, при добавлении к нему сшивающего агента, обрабатывающего поверхность, существует недостаток, состоящий в том, что когда водопоглощающая смола получена в окружающей среде с высокой влажностью, наблюдается тенденция к конденсации росы, и таким образом возникают проблемы. В случае, если порошок водопоглощающей смолы имеет температуру выше, чем 80°С, при добавлении к нему сшивающего агента, обрабатывающего поверхность, существует недостаток, состоящий в том, что наблюдается тенденция к неоднородному осуществлению сшивающей обработки на поверхности.

Согласно настоящему изобретению в способе получения водопоглощающей смолы, хотя специально не ограничивается, температура сшивающего агента, обрабатывающего поверхность, при добавлении сшивающего агента, обрабатывающего поверхность, к порошку водопоглощающей смолы, целесообразная для достаточной реализации результатов настоящего изобретения, существенно не превышает температуру порошка водопоглощающей смолы, на который действует добавляемый сшивающий агент, обрабатывающий поверхность.

Согласно настоящему изобретению в способе получения водопоглощающей смолы сшивающая обработка на поверхности проводится путем нагревания смеси после добавления сшивающего агента, обрабатывающего поверхность, к порошку водопоглощающей смолы.

Температура нагревания (температура материала или температура теплоносителя) целесообразно находится в диапазоне от 60 до 260°С, более целесообразно от 80 до 240°С, еще более целесообразно от 100 до 220°С, в частности целесообразно от 120 до 200°С. Длительность нагревания целесообразно находится в диапазоне от 1 до 120 минут, более целесообразно от 10 до 100 минут, еще более целесообразно от 20 до 90 минут, в частности целесообразно от 30 до 60 минут. Целесообразные примеры сочетаний температуры нагревания и продолжительности нагревания включают следующие: при 180°С в течение от 1 до 90 минут и при 200°С в течение от 1 до 60 минут.

Согласно настоящему изобретению в способе получения водопоглощающей смолы важно, чтобы нагревание начиналось после 0 секунд и в пределах 5 минут от окончания добавления сшивающего агента, обрабатывающего поверхность, к порошку водопоглощающей смолы. Конкретно, представляется важным, чтобы время от конца вышеупомянутой стадии (3) до начала вышеупомянутой стадии (4) составляло более 0 секунд и в пределах 5 минут. Целесообразно, это время находится в пределах 4 минут, более целесообразно в пределах 3 минут, еще более целесообразно в пределах 2 минут, в частности целесообразно в пределах 1 минуты. Таким образом, результаты настоящего изобретения достигаются путем начала нагревания в пределах 5 минут от конца добавления сшивающего агента, обрабатывающего поверхность к порошку водопоглощающей смолы. В случае, если время от конца добавления сшивающего агента, обрабатывающего поверхность, к порошку водопоглощающей смолы вплоть до начала нагревания превышает 5 минут, то результаты настоящего изобретения не могут быть реализованы.

В этой связи, в настоящем изобретении время от конца добавления сшивающего агента, обрабатывающего поверхность, к порошку водопоглощающей смолы вплоть до начала нагревания специально относится к интервалу времени от конца стадии (3) (добавление сшивающего агента, обрабатывающего поверхность, к порошку водопоглощающей смолы) вплоть до начала стадии (4) (нагревание образовавшейся смеси, чтобы таким образом провести сшивающую обработку на поверхности), например до загрузки в устройство для стадии (4). Кроме того, в случае непрерывного производства вышеупомянутое время можно легко рассчитать из таких данных, как: количество водопоглощающей смолы, загруженной (поступившей) в единицу времени; время пребывания водопоглощающей смолы в устройстве при добавлении к ней сшивающего агента, обрабатывающего поверхность, чтобы они перемешались между собой; и время перемещения вплоть до загрузки образовавшейся смеси в устройство стадии (4) для нагревания смеси, чтобы таким образом осуществить сшивающую обработку на поверхности. Конкретно, вышеупомянутое время можно определить путем фактического измерения или расчета времени перемещения порошка от выхода из смесителя до входа в нагреватель.

В качестве способа сшивания на поверхности водопоглощающей смолы, в рабочих примерах, которые приведены в документе JP-A-5 08517/1996 (Kohyo), раскрыты приемы, включающие стадии: непрерывное смешивание порошка водопоглощающей смолы (который подается со скоростью 1000 кг/ч) с обрабатывающим агентом (агент для сшивания на поверхности) и затем однократное хранение образовавшейся смеси; и после этого непрерывное нагревание смеси. Аналогично, в традиционной технологии, обычно проводят однократное промежуточное хранение водопоглощающей смолы в качестве амортизатора, связывающего вместе стадии между смесителем для агента, сшивающего поверхность, и последующим реактором (нагревателем).

В качестве способа сшивания на поверхности водопоглощающей смолы, в рабочих примерах, которые приведены в документе JP-A-5 08517/1996 (Kohyo), раскрыты приемы, включающие стадии: непрерывное смешивание порошка водопоглощающей смолы (который подается со скоростью 1000 кг/ч) с обрабатывающим агентом (агент для сшивания на поверхности) и затем однократное хранение образовавшейся смеси; и после этого непрерывное нагревание смеси. Аналогично, в традиционной технологии, обычно проводят однократное промежуточное хранение водопоглощающей смолы в качестве амортизатора, связывающего вместе стадии между смесителем для агента, сшивающего поверхность, и последующим реактором (нагревателем).

ВГД: Кроме того, в случае, когда водопоглощающую смолу производят непрерывным способом, стадии процесса стыкуют вместе с помощью конвейеров. Однако при возрастании масштаба производства водопоглощающей смолы до объемов от десятков тысяч тонн до сотен тысяч тонн в год, помимо вышеупомянутого хранения, становится не менее необходимым учет определенных расстояний перевозки (и времени перевозки) продуктов между стадиями производственного процесса. Поэтому фактически складывается такая ситуация, когда между технологическими стадиями появляются промежуточные стадии (транспортировки или хранения) длительностью примерно от десяти до десятков минут и, в зависимости от обстоятельств, до нескольких часов.

Однако для того чтобы использовать специальный агент, обрабатывающий сшиваемую поверхность, который включает в себя агент для сшивания на поверхности и воду в качестве существенных компонентов и в котором снижено содержание гидрофильного органического растворителя, авторы настоящего изобретения уделили внимание промежуточной стадии между смесителем агента, обрабатывающего сшиваемую поверхность, и последующим реактором (нагревателем) и в результате установили, что исключение или сокращение такой промежуточной стадии оказывается важным для улучшения свойств водопоглощающей смолы. Это исключение или сокращение промежуточной стадии позволяет не только усовершенствовать эксплуатационные качества водопоглощающей смолы, но также снизить инвестиции в установку и ее оборудование.

Примеры производственных объектов для достижения целей настоящего изобретения включают такую компоновку аппаратных средств, при которой реактор (нагреватель) расположен ниже устройства для добавления и перемешивания агента, обрабатывающего сшиваемую поверхность. В частности, водопоглощающую смолу, смешанную с агентом, обрабатывающим сшиваемую поверхность, выводят из устройства для проведения стадии (3) (добавление агента, обрабатывающего сшиваемую поверхность, к порошку водопоглощающей смолы), и затем эта смесь свободно падает и загружается в реактор (нагреватель) для обработки поверхности. За счет этого сокращается промежуток времени от конца стадии (3) до начала стадии (4).

В соответствии с настоящим изобретением вышеупомянутый способ получения водопоглощающей смолы предоставляет новую водопоглощающую смолу, рассматриваемую ниже.

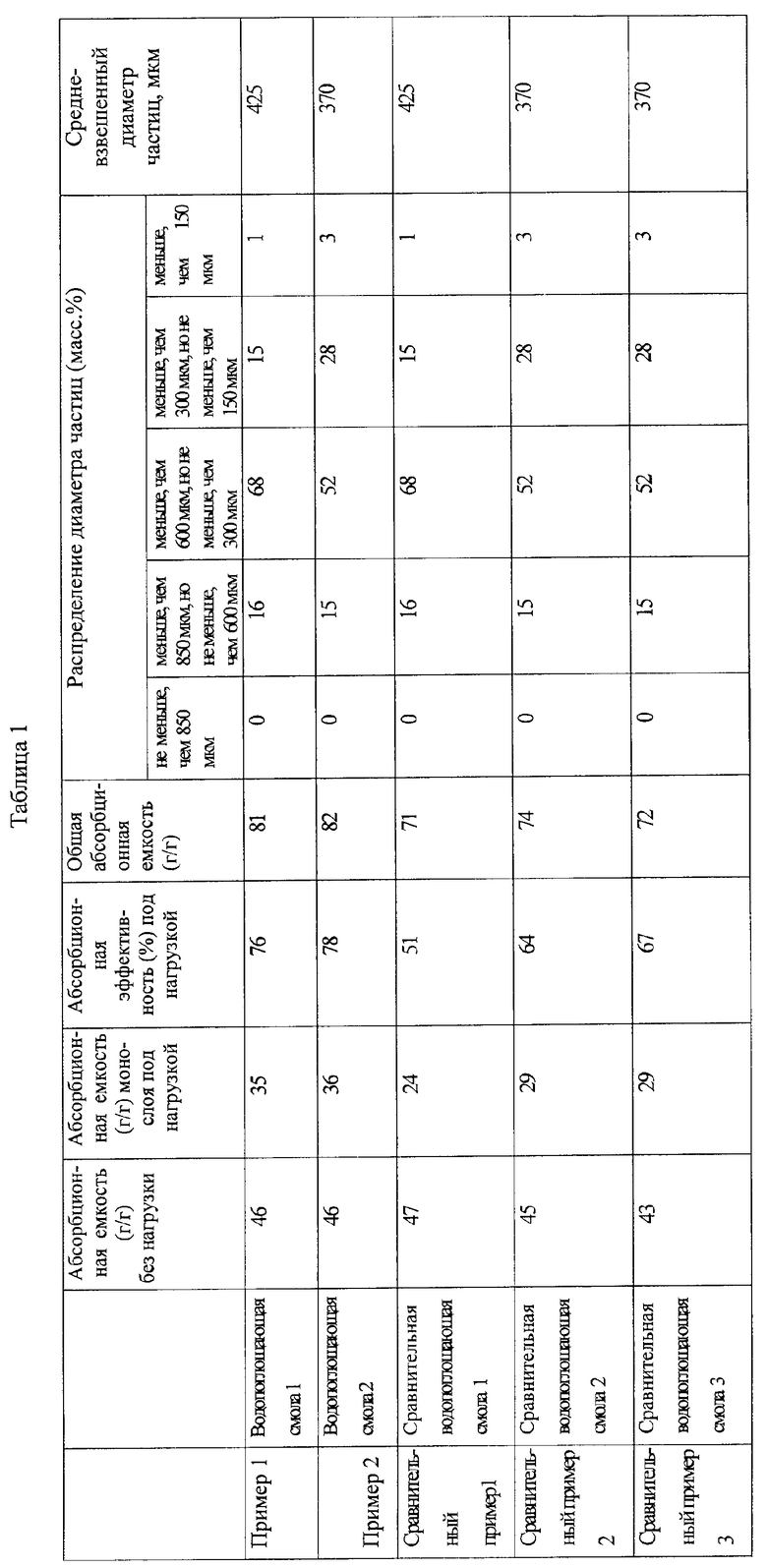

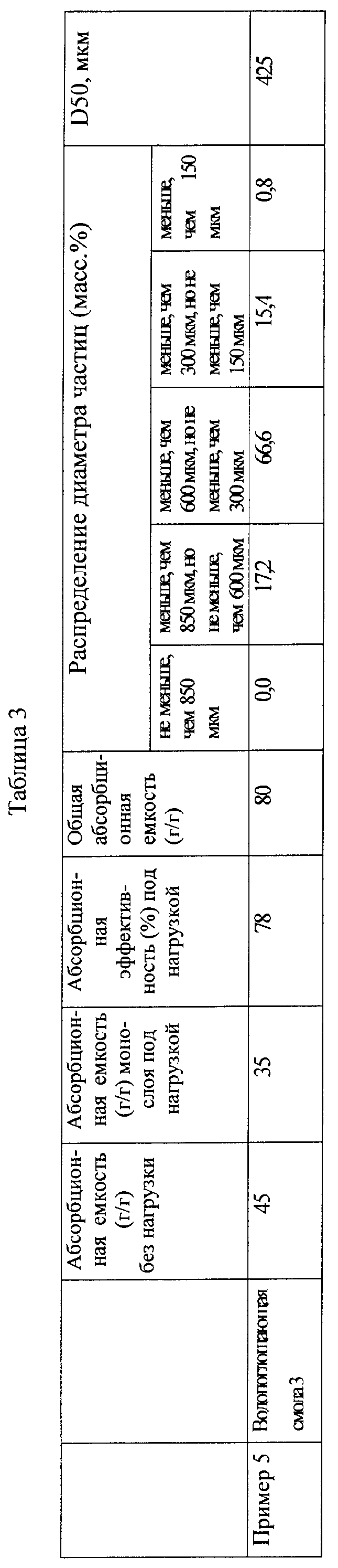

В частности, в соответствии с настоящим изобретением этот способ обеспечивает такую водопоглощающую смолу, которая представляет собой водопоглощающую смолу, полученную по способу, включающему стадию полимеризации и сшивания мономера, содержащего акриловую кислоту и/или ее соль (нейтрализованный материал) в качестве основного компонента, причем эта водопоглощающая смола отличается тем, что: имеет частицы со средневзвешенным диаметром от 300 до 600 мкм; включает порошок с диаметром частиц меньше, чем 150 мкм, в количестве от 0 до 10 мас.% относительно количества водопоглощающей смолы; и обладает общей абсорбционной емкостью не менее чем 70 (г/г) при значении абсорбционной эффективности не менее чем 70 под нагрузкой.

Тот факт, что вышеупомянутая водопоглощающая смола, полученная в соответствии с настоящим изобретением, отличается новизной, подтверждается не только путем анализа текущего состояния большого числа имеющихся в продаже изделий (например, водопоглощающие смолы, полотенца) во всем мире, но также путем проведения сравнительной оценки многих технологий, которые были предложены до сих пор.

Два новых параметра, найденные авторами настоящего изобретения, а именно общая абсорбционная емкость и абсорбционная эффективность под нагрузкой, определены нижеприведенными уравнениями, основанными на значениях, полученных при абсорбции водного раствора хлорида натрия (0,90 мас.%, 25°С) в течение одного часа. Подробное описание измерений этих значений, полученных при абсорбции в течение одного часа, приведено ниже в разделе «Предпочтительные варианты осуществления изобретения». Здесь же приводятся упоминавшиеся ранее уравнения:

общая абсорбционная емкость (г/г) = абсорбционная емкость (г/г) без нагрузки + абсорбционная емкость монослоя (г/г) под нагрузкой; и

абсорбционная эффективность (%) под нагрузкой = абсорбционная емкость монослоя (г/г) под нагрузкой ×100/абсорбционная емкость (г/г) без нагрузки.

Новая водопоглощающая смола согласно настоящему изобретению представляет собой такую водопоглощающую смолу, которая имеет вышеупомянутый диаметр частиц и обладает общей абсорбционной емкостью и абсорбционной эффективностью под нагрузкой в указанных выше пределах. Однако целесообразно, что эта смола имеет сшитую поверхность и, кроме того, имела указанные ниже характеристики диаметра частиц (средневзвешенный диаметр частиц, относительное содержание порошка с диаметром частиц меньше, чем 150 мкм, распределение диаметра частиц) и отличается значениями показателей абсорбционной емкости без нагрузки, абсорбционной емкости монослоя под нагрузкой, общей абсорбционной емкости и абсорбционной эффективности под нагрузкой в нижеуказанных пределах. Новую водопоглощающую смолу, полученную согласно настоящему изобретению, целесообразно использовать совместно с добавками (например, с дезодорантами, неорганическими порошками).

Водопоглощающая смола согласно настоящему изобретению не имеет ограничений в отношении способа ее получения, если контролируются характеристики диаметра частиц смолы (средневзвешенный диаметр частиц, относительное содержание порошка с размерами диаметра частиц меньше, чем 150 мкм), а также значения общей абсорбционной емкости и абсорбционной эффективности под нагрузкой. Тем не менее, такую смолу можно легко получать способом, включающим следующие стадии: полимеризация и сшивание мономерного компонента, содержащего акриловую кислоту и/или ее соль (нейтрализованный материал) в качестве главного компонента; затем регулирование диаметра частиц образовавшейся водопоглощающей смолы в вышеупомянутом интервале и затем сшивание на поверхности водопоглощающей смолы, в частности при обработке водопоглощающей смолы по новой методике сшивания на поверхности, изложенной выше при описании способа получения смолы согласно настоящему изобретению.

Дальнейшее описание относится к водопоглощающей смоле, получаемой способом согласно настоящему изобретению, или к новой водопоглощающей смоле согласно настоящему изобретению.

Водопоглощающую смолу, получаемую путем проведения сшивающей обработки поверхности вышеупомянутым способом, доводят (регулируют) до конкретного размера частиц, благоприятного для проявления в достаточной мере результатов настоящего изобретения.

Целесообразно иметь такой размер частиц, чтобы: частицы меньше, чем 850 мкм, но не меньше, чем 150 мкм, составляли не менее 90 мас.% от общего количества, а частицы не меньше, чем 300 мкм составляли не менее 60 мас.% от общего количества; и более целесообразно иметь такой размер частиц, чтобы: частицы меньше, чем 850 мкм, но не меньше, чем 150 мкм составляли не менее 95 мас.%, а еще более целесообразно не менее 98 мас.% от общего количества. Кроме того, более целесообразно иметь частицы размером не меньше чем 300 мкм в количестве не менее 65 мас.%, еще более целесообразно не менее 70 мас.%, и особенно целесообразно не менее 75 мас.%, от общего количества частиц.

Средневзвешенный диаметр частиц водопоглощающей смолы в настоящем изобретении целесообразно находится в диапазоне от 200 до 700 мкм, более целесообразно от 300 до 600 мкм, в частности целесообразно от 380 до 550 мкм, и наиболее целесообразно от 400 до 500 мкм. Средневзвешенный диаметр частиц водопоглощающей смолы, в случае необходимости, можно доводить (регулировать) таким способом, как агломерация.

В настоящем изобретении водопоглощающая смола включает порошок, имеющий диаметр частиц меньше, чем 150 мкм, целесообразно в количестве от 0 до 10 мас.%, более целесообразно от 0 до 8 мас.%, еще более целесообразно от 0 до 5 мас.%, в частности целесообразно от 0 до 3 мас.%, относительно количества водопоглощающей смолы.

К тому же, что касается водопоглощающей смолы в настоящем изобретении, логарифмическое стандартное отклонение σζ распределения диаметра частиц лежит целесообразно в диапазоне от 0,25 до 0,50, более целесообразно от 0,27 до 0,48, еще более целесообразно от 0,30 до 0,45; (уменьшение значения σζ указывает на то, что распределение диаметра частиц становится более узким, что определяют указанным ниже способом).

Логарифмическое стандартное отклонение распределения диаметра частиц представляет собой величину, которую получают способом, включающим стадии: классификации водопоглощающей смолы с помощью гранулометрического анализа по Японскому промышленному стандарту (JIS) на ситах, имеющих отверстия размерами 850 мкм, 710 мкм, 600 мкм, 500 мкм, 425 мкм, 300 мкм, 212 мкм, 150 мкм, и 45 мкм; и затем построение графиков процентных количеств остатков 'R' (остающихся на этих ситах) на бумаге логарифмической вероятности; затем на основе этих результатов определяют диаметр частиц X1, когда R=84,1 мас.% и диаметр частиц Х2, когда R=15,9 мас.%; и после этого вводят эти найденные значения в следующее уравнение:

σζ=0,5·ln(X2/X1)

Значение параметра σζ больше, чем 0,50, указывает на такое широкое распределение диаметра частиц в порошке, которое вызывает сегрегацию (расслоение) и погрешности в количестве подаваемого порошка при манипуляции с ним. Поэтому на практике не очень целесообразно использовать порошок с указанными значениями параметра σζ для таких изделий, как полотенца. С другой стороны, значение параметра σζ меньше, чем 0,25, указывает на такое узкое распределение диаметра частиц в порошке, которое является благоприятным для манипуляций с этим порошком, но сопряжено с увеличением количеств крупных частиц и мелкозернистого порошка, которые рециркулируют с целью доводки (регулировки) размера частиц, что вызывает уменьшение выхода продукции в единицу времени. Следовательно, такое значение параметра σζ не очень благоприятно.

Водопоглощающая смола в настоящем изобретении обеспечивает абсорбционную емкость величиной целесообразно не менее чем 33 г/г, более целесообразно не менее чем 35 г/г, еще более целесообразно не менее чем 38 г/г, в частности целесообразно не менее чем 40 г/г, наиболее целесообразно не менее чем 45 г/г, для водного раствора хлорида натрия (0,90 мас.% физиологический раствор) без нагрузки. В случае, когда значение абсорбционной емкости для водного раствора хлорида натрия (0,90 мас.%, физиологический раствор) без нагрузки оказывается меньше, чем 33 г/г, то возможно, что положительные эффекты настоящего изобретения не смогут проявиться в достаточной мере. Например, в случае практического применения данного изделия для полотенец в результате получается малое значение абсорбции и сильное просачивание жидкостей. В этой связи, увеличение абсорбционной емкости без нагрузки до значения более чем 80 г/г влечет за собой уменьшение используемого количества внутреннего сшивающего агента и агента, сшивающего на поверхности, и вследствие этого может препятствовать проявлению в достаточной мере результатов настоящего изобретения и поэтому является не очень благоприятным.

Водопоглощающая смола в настоящем изобретении обеспечивает абсорбционную емкость монослоя в благоприятном случае не менее чем 25 г/г, в более благоприятном случае не менее чем 30 г/г, в еще более благоприятном случае не менее чем 35 г/г для водного раствора хлорида натрия (0,90 мас.%, физиологический раствор) под нагрузкой 1,9 кПа. В случае же, если абсорбционная емкость монослоя для водного раствора хлорида натрия (0,90 мас.%, физиологический раствор) под нагрузкой 1,9 кПа оказывается меньше, чем 25 г/г, то возникает возможность, что положительные эффекты настоящего изобретения не смогут проявиться в достаточной мере. Например, жидкости, находящиеся на поверхности полотенец в ходе их практического применения, вызывают кожную сыпь (на ягодицах). В этой связи, абсорбционная емкость под нагрузкой не имеет какого-либо специфичного верхнего предела. Чем выше значение этого параметра, тем более благоприятно применение. Однако увеличение этой абсорбционной емкости выше определенного значения может привести к чрезмерному ухудшению производительности, а также, с точки зрения свойств, увеличению содержания экстрагируемых в воде компонентов и прочности геля. Следовательно, с точки зрения эффективности затрат (отношение издержек производства к величине абсорбционной емкости) и сбалансированности этих свойств, значение верхнего предела абсорбционной емкости может быть равно приблизительно 60 г/г.

Водопоглощающая смола в настоящем изобретении обеспечивает общую абсорбционную емкость в благоприятном случае не менее чем 70 г/г, в более благоприятном случае не менее чем 74 г/г, в еще более благоприятном случае не менее чем 78 г/г, и в особенно благоприятном случае не менее чем 82 г/г. Общая абсорбционная емкость равна сумме абсорбционной емкости для водного раствора хлорида натрия (0,90 мас.%, физиологический раствор) без нагрузки и абсорбционной емкости монослоя для водного раствора хлорида натрия (0,90 мас.%, физиологический раствор) под нагрузкой 1,9 кПа и показывает общую абсорбционную емкость в состоянии без нагрузки и в состоянии под нагрузкой. В том случае, если общая абсорбционная емкость оказывается меньше, чем 70 г/г, возникает возможность, что положительные эффекты настоящего изобретения не смогут проявиться в достаточной мере.

Например, в случае практического применения данного изделия для полотенец в результате получается малое значение абсорбции и сильное просачивание жидкостей, либо это приводит к появлению кожной сыпи (на ягодицах) из-за жидкости на поверхности полотенец во время их практического применения. В этой связи, увеличение общей абсорбционной емкости до значения более чем 140 г/г обуславливает необходимость выполнения таких технологических стадий, как полимеризация, сушка, измельчение, доводка (регулирование) размера частиц и сшивание на поверхности, при этом сильно падает производительность, что весьма неблагоприятно с точки зрения увеличения издержек производства.

Водопоглощающая смола в настоящем изобретении обеспечивает абсорбционную эффективность в благоприятном случае не менее чем 70%, в более благоприятном случае не менее чем 74%, в еще более благоприятном случае не менее чем 78%, и в особенно благоприятном случае не менее чем 82%, под нагрузкой. Абсорбционная эффективность под нагрузкой есть выраженное в процентах отношение абсорбционной емкости монослоя для водного раствора хлорида натрия (0,90 мас.%, физиологический раствор) под нагрузкой 1,9 кПа к абсорбционной емкости для водного раствора хлорида натрия (0,90 мас.%, физиологический раствор) без нагрузки и характеризует свойство абсорбции под нагрузкой. Если абсорбционная эффективность под нагрузкой высока, то абсорбционная емкость мало изменяется в зависимости от давления. В случае, если абсорбционная эффективность под нагрузкой составляет величину менее чем 70%, то возникает возможность, что положительные эффекты настоящего изобретения не смогут проявиться в достаточной мере. Например, случай использования изделия с такими параметрами для полотенец в результате дает малое значение абсорбции и сильное просачивание жидкостей в ходе практического применения либо приводит к появлению кожной сыпи (на ягодицах) из-за жидкостей на поверхности полотенец во время их практического применения. В этой связи, увеличение абсорбционной эффективности до значения более чем 150% обуславливает необходимость выполнения таких технологических стадий, как полимеризация, сушка, измельчение, доводка (регулирование) размера частиц и сшивание на поверхности, при этом сильно падает производительность, что весьма неблагоприятно с точки зрения возрастания издержек производства.

В особенно благоприятном случае водопоглощающая смола в настоящем изобретении обеспечивает общую абсорбционную емкость величиной не менее чем 70 г/г и абсорбционную эффективность величиной не менее чем 70% под нагрузкой.

Содержание воды и содержание экстрагируемых водой компонентов водопоглощающей смолы, согласно настоящему изобретению, находятся в вышеупомянутых пределах, а содержание остаточного мономера этой смолы обычно лежит в интервале от 0 до 1000 мас.ч./млн, целесообразно от 0 до 500 мас.ч./млн, более целесообразно от 0 до 400 мас.ч./млн.

В случае необходимости, водопоглощающая смола в настоящем изобретении может быть наделена различными функциями путем дальнейшего добавления к ней таких добавок, как: дезодоранты; противобактериальные средства; парфюмерные изделия; различные неорганические порошки; пенообразующие вещества; пигменты; красящие вещества; гидрофильные короткие волокна; пластификаторы; клей, чувствительный к надавливанию; поверхностно-активные вещества; удобрение; окислители; восстановители; хелатобразующие агенты; антиокислители; вода; водорастворимые полимеры; связующие материалы и соли.

В этой связи, что касается настоящего изобретения, в случае, когда добавка фактически объединена с водопоглощающей смолой в результате введения этой добавки в водопоглощающую смолу, чтобы соединить их вместе (при помощи таких процессов, как абсорбция, адсорбция или смешивание), в известном смысле, образовавшийся материал является смесью. Однако до тех пор, пока эта смесь водопоглощающей смолы с добавкой (эту смесь обычно называют «водопоглощающим агентом») удовлетворяет вышеупомянутым интервалам значений диаметра частиц, общей абсорбционной емкости и абсорбционной эффективности под нагрузкой, эту смесь водопоглощающей смолы с добавкой также воспринимают как водопоглощающую смолу, которая так и называется в настоящем изобретении. Иными словами, в настоящем изобретении водопоглощающая смола, которую получают способом, включающим стадию полимеризации и сшивания мономерного компонента, содержащего акриловую кислоту и/или ее соль (нейтрализованный материал) в качестве главного компонента, представляет собой понятие, охватывающее то, что обычно называют «водопоглощающим агентом», получаемым путем соединения водопоглощающей смолы с вышеупомянутой добавкой. Кроме того, содержание водопоглощающей смолы в таком водопоглощающем агенте, в благоприятном случае, находится в интервале от 70 до 100 мас.%, в более благоприятном случае от 80 до 100 мас.%, и в особенно благоприятном случае от 90 до 100 мас.%, относительно количества водопоглощающего агента. Водопоглощающий агент может содержать воду как микрокомпонент.

Благоприятные примеры дезодоранта включают: экстракты из листьев растений Тhеасеае, на которые имеется ссылка в документах USP 6,469,080 и WO 2003/104349; композиционные гидроксиды цинка-кремния или цинка-алюминия, на которые имеется ссылка в качестве примеров в описании заявки на патент Японии №280373/2003; и специфичный цеолит, на который имеется ссылка в качестве примеров в описании заявки на патент Японии №001778/2004. Количество используемого дезодоранта, в благоприятном случае, находится в интервале от 0,001 до 10 мас. частей, в более благоприятном случае от 0,05 до 5 мас. частей, и в особенно благоприятном случае от 0,1 до 3 мас. частей на 100 мас. частей водопоглощающей смолы. Когда количество используемого дезодоранта оказывается меньше, чем 0,001 мас. части, можно не достичь требуемого дезодорирующего эффекта, и, следовательно, это не очень благоприятный случай. С другой стороны, добавление дезодоранта в количестве большем, чем 10 мас. частей, имеет преимущество в том, что придает материалу отличный дезодорирующий эффект, но сильно увеличивает стоимость самой образующейся композиции водопоглощающей смолы и поэтому, в виду высоких издержек производства, является не очень благоприятным при использовании такой полученной водопоглощающей смолы для одноразовых гигиенических материалов/поглощающих изделий (например, одноразовые полотенца/гигиенические салфетки).

С целью облегчения манипулирования с водопоглощающей смолой при высокой влажности также целесообразно добавлять в нее или мелкодисперсный порошок диоксида кремния в качестве неорганического порошка, или мелкодисперсный порошок стеарата поливалентного металла в качестве соли. Количество этих используемых добавок целесообразно держать в пределах от 0,01 до 10 мас. частей, более целесообразно от 0,05 до 5 мас. частей, и особенно целесообразно от 0,1 до 1 мас. части на 100 мас. частей водопоглощающей смолы. В случае, если добавляемое количество мелкодисперсного порошка диоксида кремния и/или мелкодисперсного порошка стеарата поливалентного металла берется меньше, чем 0,01 мас. части, то, возможно, желаемый эффект облегчения манипулирования при высокой влажности окажется недостижимым, и, следовательно, такой случай не является целесообразным. С другой стороны, добавление мелкодисперсного порошка диоксида кремния и/или мелкодисперсного порошка стеарата поливалентного металла в количестве больше, чем 10 мас. частей, имеет то преимущество, что дает отличный материал по легкости манипулирования при высокой влажности, но сильно увеличивает стоимость такой созданной композиции водопоглощающей смолы и поэтому, в связи с высокими издержками производства, является не очень благоприятным при использовании полученной водопоглощающей смолы для одноразовых гигиенических материалов/поглощающих изделий (например, одноразовые полотенца/гигиенические салфетки).

Что касается водопоглощающей смолы в настоящем изобретении, ее частицы могут при измельчении принимать неправильную форму, как это получается в способе получения согласно настоящему изобретению, но частицы могут иметь сферическую форму, как это получается, например, при суспензионной полимеризации с обращенной фазой.

Однако, что касается суспензионной полимеризации с обращенной фазой, форма получаемых частиц водопоглощающей смолы является сферической или формой ее агломерата и поэтому зачастую дает недостаточные результаты в отношении смешивания с целлюлозной пульпой или фиксации (удерживания) на ней, оказываясь особенно непригодной для выпуска популярных в последнее время полотенец, содержащих водопоглощающие смолы в большой концентрации. Таким образом, целесообразно иметь частицы водопоглощающей смолы, согласно настоящему изобретению, с неправильно измельченной формой (то есть формы измельченного порошка).

Водопоглощающая смола, полученная в способе производства согласно настоящему изобретению, и новая водопоглощающая смола согласно настоящему изобретению применимы для различных нужд, например для гигиенических материалов, инженерно-технических работ и строительства, отверждения жидких отходов, для нужд сельского хозяйства и заводов и для пищевых производств.

В этой связи, в настоящем изобретении термин "поглощающее изделие" относится к конечному потребительскому товару, который представляет собой формованное изделие, содержащее водопоглощающую смолу, и это поглощающее изделие представлено одноразовыми полотенцами, гигиеническими салфетками и прокладками, используемыми при недержании. Для формования такого поглощающего изделия в нем целесообразно использовать волокнистый материал. Что касается водопоглощающей смолы согласно настоящему изобретению, если отношение массы водопоглощающей смолы к общей массе водопоглощающей смолы вместе с волокнистым материалом целесообразно находится в пределах от 20 до 100 мас.%, более целесообразно от 30 до 90 мас.%, и особенно целесообразно от 30 до 60 мас.%, и если количество водопоглощающей смолы, используемой на одно поглощающее изделие, целесообразно находится в пределах от 5 до 25 г, более целесообразно от 8 до 15 г, то эта водопоглощающая смола способна проявлять максимальные эффекты в таком поглощающем изделии. К тому же, чем более равномерно смешиваются вместе водопоглощающая смола согласно настоящему изобретению и волокнистый материал (чем меньше остается локальных сгустков водопоглощающей смолы в распределенной смеси), тем в большей мере эта смола способна проявлять максимальные эффекты в таком поглощающем изделии.

Подробное описание предпочтительных вариантов настоящего изобретения

Далее в этом документе настоящее изобретение более конкретно проиллюстрировано на следующих примерах его некоторых предпочтительных вариантов в сопоставлении с примерами, не соответствующими настоящему изобретению. Тем не менее, настоящее изобретение не ограничивается нижеприведенными примерами.

В случае, если в водопоглощающей смоле, имеющейся в продаже (например, в водопоглощающей смоле, содержащейся в полотенцах), уже абсорбирована влага в процессе распределения смолы в изделии, то измерение свойств будет действительным, если проводится после высушивания этой водопоглощающей смолы (например, высушена при пониженном давлении и температуре 60°С в течение 16 часов), для достижения равновесного состояния по содержанию воды (когда содержание воды, например, равно приблизительно 5 мас.%).

Далее, хотя здесь и опущены подробные данные, все водопоглощающие смолы, полученные в соответствии с настоящим изобретением, по существу, не обладают растворимостью в воде и имеют содержание воды не более чем 7 мас.% (содержание твердого вещества не ниже, чем 93 мас.%), причем содержание остаточного мономера не выше чем 400 мас.ч./млн.

В этой связи, характеристики водопоглощающих смол и поглощающих изделий измеряют следующими методами.

(а) Абсорбционная емкость без нагрузки

Водопоглощающую смолу в количестве 0,2 г равномерно размещают в мешке из нетканого полотна (размером 60 мм×80 мм) и затем погружают в водный раствор хлорида натрия (0,90 мас.%, физиологический раствор), температуру которого поддерживают равной 25°С. Спустя 60 минут мешок вынимают и затем воду декантируют на центробежном сепараторе при ускорении 250 g, в течение 3 минут, после чего измеряют массу W2 (г) этого мешка. Кроме того, проделав ту же самую процедуру с мешком без водопоглощающей смолы, измеряют наблюдаемую массу мешка W1 (г). Затем, на основе полученных значений масс W1 и W2 рассчитывают абсорбционную емкость (г/г) без нагрузки, используя следующее уравнение:

Абсорбционная емкость (г/г) без нагрузки = ((масса W2 (г) - масса W1 (г))/масса (г) водопоглощающей смолы) - 1

(б) Абсорбционная емкость монослоя под нагрузкой