Область техники:

Способ относится к области исследования физических свойств полимерных материалов, а именно, определению значения коэффициента Пуассона материала герметичной тонкостенной полимерной трубки μ.

Способ может использоваться для измерения коэффициента Пуассона материала готовых тонкостенных полимерных трубок, использующихся для создания координатных детекторов физических установок.

Для применения таких трубок в технике физического эксперимента в условиях вакуума требуется знать коэффициент Пуассона их материала. Это связано с тем, что трубки устанавливаются в каркасе с предварительным натяжением и закрепляются в концах. В вакууме натяжение трубок будет уменьшаться пропорционально величине внутреннего давления и коэффициенту Пуассона материала трубки. Знание величины коэффициента Пуассона и размеров трубки позволяет учесть уменьшение натяжения трубки в вакууме и выбрать оптимальное предварительное натяжение, что увеличивает срок службы координатных детекторов на основе трубок в эксперименте. Другой причиной необходимости измерения коэффициента Пуассона трубок является неоднородность материала пленки, использующейся для изготовления трубок. Особенно этот эффект проявляется при смене катушек с пленкой, связанный с изменением процесса производства. Предполагаемое изобретение направлено на решение этой актуальной задачи. Причем точность определения коэффициента Пуассона оказывает влияние на определение величины изменения натяжения трубки в вакууме. Избыточное предварительное натяжение трубки может привести к увеличению ползучести ее материала и, как следствие, уменьшению срока работы. Табличные значения коэффициента Пуассона материалов даются с точностью 0.01 и имеют большой разброс, что в ряде случаев затрудняет их использование.

Уровень техники:

Коэффициент Пуассона - это отношение поперечного относительного укорочения к продольному относительному удлинению образца материала при его растяжении в пределах начального линейного участка диаграммы деформирования. Его значение определяется согласно ГОСТ 25.601-80. Определение коэффициента Пуассона исследуемого материала в большинстве случаев проводят с использованием образца материала в предположении, что:

способ измерения не вносит заметной погрешности в определение значения коэффициента;

значение коэффициента Пуассона материала не изменяется при изготовлении из него изделия.

Однако процессы изготовления изделия могут включать механическое и температурное воздействие на материал, что приводит к изменению его характеристик, в том числе и значения коэффициента Пуассона, которое нужно учитывать при создании тонкостенных полимерных трубок, работающих в вакууме.

В литературе рассмотрены различные методы исследования свойств полимерных материалов, включающих измерение коэффициента Пуассона.

В работе В.М. Сутягин, А.А. Ляпков. Физико-химические методы исследования полимеров. Томск, Издательство Томского политехнического университета, 2010, 14 стр. представлены физико-химические методы исследования свойств полимеров с использованием спектроскопии и ядерного магнитного резонанса.

В работе С. Усеинов, В. Соловьев, К. Гоголинский, А. Усеинов, Н. Львова. Измерение механических свойств материалов с нанометровым пространственным разрешением. Наноиндустрия, вып. 2, 2010, стр. 30-35, описаны методы измерения механических свойств материалов с нанометровым пространственным разрешением деформации материала.

В работе О.Г. Замышляева. Методы исследования современных полимерных материалов. Нижний Новгород, Нижегородский университет, 2012, 90 стр. рассмотрены методы исследования современных полимерных материалов с использованием лазерной техники.

В выше указанных работах коэффициент Пуассона определяют путем растяжения образца материала в продольном направлении и измерения величины продольного удлинения и поперечного сокращения, по значениям которых вычисляется величина μ.

Для определения коэффициента Пуассона известен способ определения модуля упругости E (модуля Юнга) и коэффициента Пуассона μ, патент №2300751 РФ. К исследуемому материалу прикладывают синусоидально изменяющееся воздействие и регистрируют отклик исследуемого материала в виде амплитудно-частотной характеристики, по которому рассчитывают модуль Юнга и коэффициент Пуассона. Данный способ сложно применить к исследованию готовой трубки, т.к. для получения отклика требуется применять напряжение возбуждения большой амплитуды. Другим недостатком способа является расчет показателей с применением теории колебаний вязкоупругих тел с одной степенью свободы в области линейной зависимости вязкоупругости материала. В силу нелинейной зависимости вязкоупругости такой подход дает большую ошибку в определение характеристик, в том числе и коэффициента Пуассона.

В качестве прототипа выбираем способ, основанный на измерении относительной деформации исследуемого материала под действием приложенной силы в продольном направлении, патент №2361188 РФ. Следует отметить, что для определения данным способом коэффициента Пуассона к полимерному материалу прикладывают одноосное воздействие и измеряют величины продольной и поперечной относительной деформации материала. По измеренным величинам деформации вычисляют коэффициент Пуассона. Недостатком данного способа является сложность точного измерения деформации трубок в ортогональном направлении. А использование значения коэффициента Пуассона для данного материала в уже готовой трубке дает ошибку, связанную с изменением его значения из-за деформации материала и локального нарушения его структуры при изготовлении трубки.

Перечисленные методы и способы измерения характеристик полимерных материалов не отвечают требованиям, предъявляемым к измерению коэффициента Пуассона с точностью ±0.001 в готовых тонкостенных трубках из полимерного материала. Поэтому, основываясь на известных методах измерения коэффициента Пуассона, была поставлена задача разработать способ его измерения для готовой полимерной трубки.

Целью предлагаемого изобретения является разработка неразрушающего метода определения с высокой точностью коэффициента Пуассона материала готовых герметичных тонкостенных трубок из полимерного материала, строу, используемых в координатных детекторах: Kuno Y. et al. Experimental Proposal for Phase-1 of the COMET Experiment at J - PARC. KEK/JPARC - РАС 2012 - 10; Hahn F. et al. NA62 Technical Designe Document. CERN, NA62 - 10 - 07, December 2010. Знание коэффициента Пуассона позволяет оптимизировать натяжение трубки, строу, с целью увеличения срока службы детектора в эксперименте. Предлагаемый способ решает поставленную задачу определения коэффициента Пуассона по изменению величины натяжения трубки, зависящего от давления газа внутри герметичной трубки и коэффициента Пуассона ее материала.

Раскрытие изобретения:

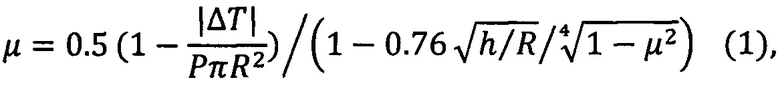

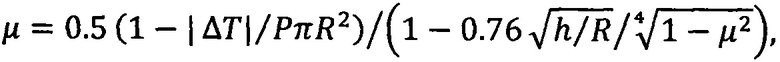

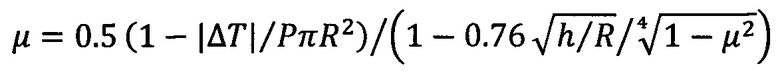

Способ определения коэффициента Пуассона, заключается в предварительном натяжении материала герметичной тонкостенной полимерной трубки в ее продольном направлении, далее фиксации ее концов и измерении величины силы натяжения материала трубки. Затем в трубку подают избыточное давление газа и измеряют его величину, далее снова измеряют силу натяжения трубки, при этом изменение натяжения трубки под действием внутреннего давления зависит от величины давления и коэффициента Пуассона, который определяют, используя выражение:

где:

μ - коэффициент Пуассона материала трубки;

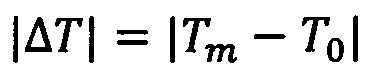

|ΔT|=|Tm-T0| - модуль величины изменения натяжения под действием внутреннего давления;

Tm - натяжение трубки при заданном давлении газа внутри трубки;

T0 - предварительное натяжение трубки при атмосферном давлении;

P - избыточное давление газа внутри трубки;

R - радиус трубки;

h - толщина материала трубки;

π - число пи.

Для повышения точности определения изменения натяжения в перерасчете воздействия давления в одну атмосферу измерения при заданном натяжении производят многократно при разных значениях давления внутри трубки в диапазоне давлений 0-2 атм. и на основании этих данных строят линейную зависимость изменения натяжения от внутреннего давления, по которой определяют величину изменения натяжения под действием давления с учетом аппаратурной погрешности ΔTc, и эту величину используют при вычислении μ.

Отличительными признаками предполагаемого изобретения являются:

Предварительно трубку натягивают в продольном направлении, фиксируют ее концы и измеряют величину натяжения T0, затем внутрь трубки под давлением 0-2 атм. подают газ и измеряют величину избыточного давления P, далее измеряют натяжение трубки Tm при действии давления P и измеряют изменение натяжения трубки ΔT, которое пропорционально величине давления P и коэффициенту Пуассона μ, а значение коэффициента Пуассона μ определяют из соотношения:

где:

μ - коэффициент Пуассона материала трубки;

|ΔTm|=|Tm-T0| - модуль величины изменения натяжения под действием внутреннего давления;

Tm - натяжение трубки при избыточном давлении газа внутри трубки;

P - избыточное давление газа внутри трубки;

T0 - натяжение трубки при атмосферном давлении;

R - радиус трубки;

h - толщина материала трубки;

π - число пи.

Приведенные признаки указывают, что в диапазоне линейной деформации трубок предлагаемый способ является неразрушающим и позволяет определить коэффициент Пуассона готовой трубки с высокой точностью.

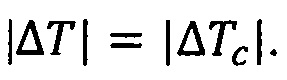

Для повышения точности определения коэффициента Пуассона предварительно задают натяжение трубки T0. Затем многократно производят измерения натяжения Tm при разном значении давления газа внутри трубки Pm в диапазоне давлений 0-2 атм., и полученные данные натяжения Tm(Pm) аппроксимируют линейной зависимостью, по которой определяют величину изменения натяжения в отсутствии аппаратурной погрешности ΔTc, и при вычислении коэффициента Пуассона используют ΔT=ΔTc.

Совокупность указанных признаков приводит к возможности определения коэффициента Пуассона материала изготовленной трубки без нарушения ее целостности и свойств материала и повышает точность определения его значения.

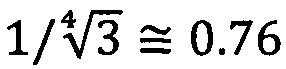

Нахождение значения коэффициента Пуассона сводится к решению уравнения 4-ой степени, что является не тривиальной задачей. Альтернативным вариантом нахождения значения μ является метод последовательного приближения. В начале значению μ под корнем присваивается значение μ1 из интервала величин, характеризующих полимерные материалы 0.31-0.44: www.cidraprecisionservices.com; www.goodfellow.com, и затем по формуле (1) вычисляется значение μ=μ2. В случае несовпадения значений μ1≠μ2 величина μ1 изменяется и повторяется следующий шаг итерации до получения требуемой точности значения коэффициента Пуассона.

Значение коэффициента Пуассона материала готовой трубки определяют по изменению натяжения трубки в упругой области. Диапазон упругого натяжения определяют по зависимости деформации от величины натяжения. Границей области упругости служит отклонение зависимости от линейного закона Гука, которая для трубок диаметром 10 мм при толщине пленки 20 мкм составляет порядка 2.3 кг, а для 36 мкм пленок - 3.5 кг.

Перечень иллюстраций:

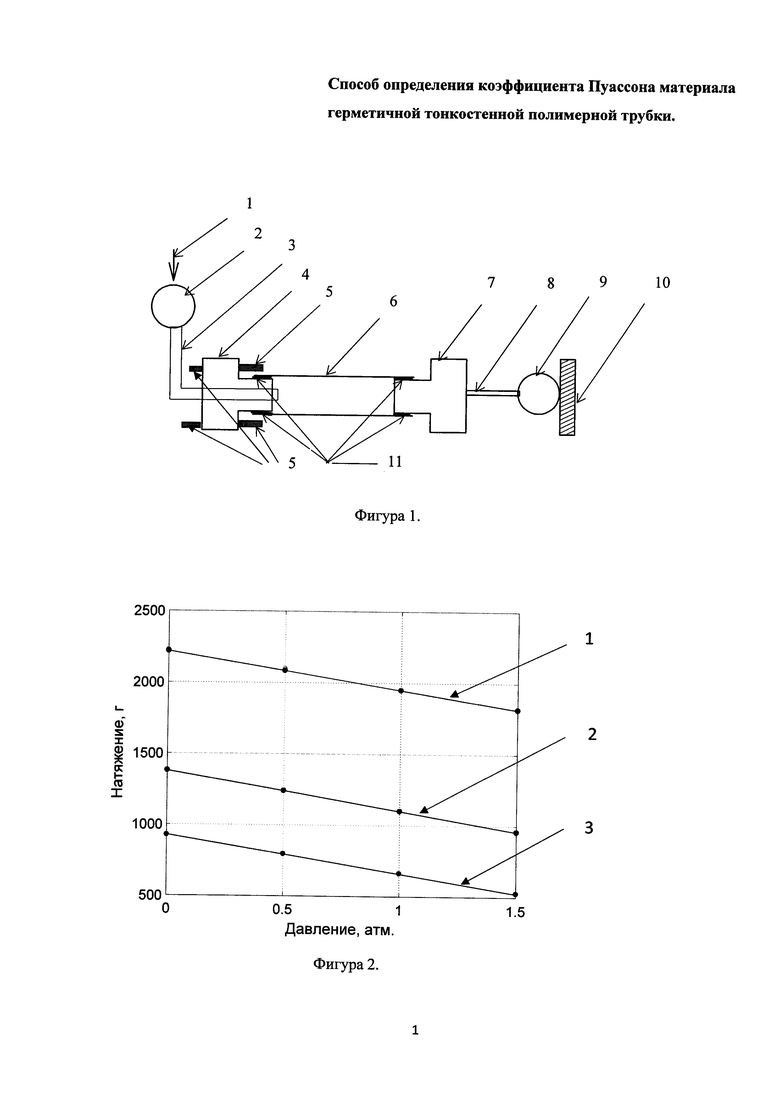

Фигура 1, схематично показана схема устройства, обеспечивающего реализацию способа.

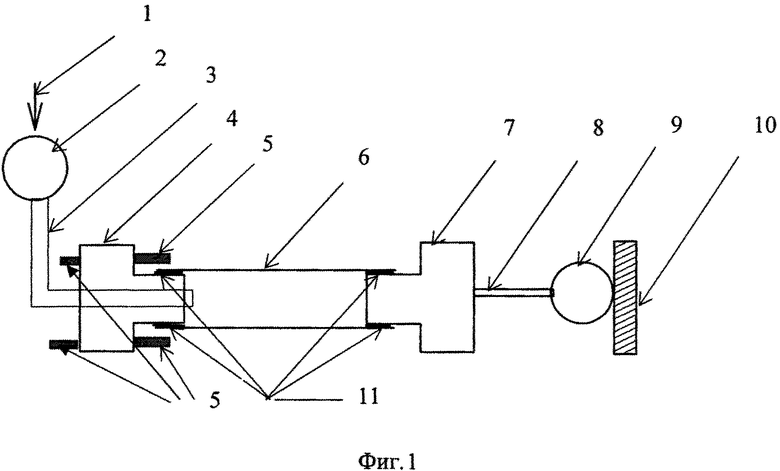

Фигура 2, - экспериментальная проверка линейной зависимости изменения натяжения трубки Tm от величины внутреннего давления газа Pm при различных значениях предварительного натяжения T0, подтверждающая правильность соотношения (1).

Устройство содержит:

1 - выход газового баллона; 2 - манометр для определения величины давления; 3 - соединительный шланг для подачи газа под давлением в исследуемую трубку; 4 - вакуумный наконечник для подачи газа в трубку; 5 - фиксаторы положения трубки в продольном направлении; 6 - исследуемая трубка; 7 - вакуумная заглушка трубки; 8 - жесткое соединение заглушки с тензодатчиком; 9 - тензодатчик; 10 - элемент для жесткой фиксации тензодатчика; 11 - герметичное соединение трубки с наконечником и заглушкой, выполненное с помощью клея.

Подготовка к реализации:

Концы трубки (6) герметично соединяются с помощью клея с наконечником 11 для подачи под давлением газа внутрь трубки 4 и вакуумной заглушкой 7, которая с помощью жесткого соединения 8 обеспечивает передачу натяжения трубки к тензодатчику 9. Тензодатчик 9 неподвижно фиксируется с помощью приспособления 10, обеспечивая постоянное положение вакуумной заглушки 7. Для безопасной работы с газом под давлением и контроля давления, на выход газового баллона 1 монтируется манометр 2, выход которого с помощью шланга 3 соединяется со входом вакуумного наконечника 4 для подачи газа в трубку. В таком виде трубку кладут на измерительный стенд и через наконечник 4 натягивают с силой T0, которая регистрируется тензодатчиком 9. Для сохранения натяжения конец трубки фиксируют с помощью элементов 5, а другой конец трубки фиксируется путем соединения вакуумной заглушки с помощью жесткого соединения 8 к тензодатчику 9, закрепленному неподвижно с помощью элемента 10.

Измерение:

В трубку (6) под давлением подается газ. Газ с выхода баллона (1) поступает на вход манометра (2) и с выхода манометра через шланг (3) и вакуумный наконечник (4) под давлением поступает в трубку. Манометр измеряет давление газа P в исследуемой трубке. Под действием давления натяжение трубки уменьшается, что экспериментально проверено. Результаты проверки показаны на фиг. 2. Точками показаны результаты измерений. Три линейные зависимости получены путем аппроксимации экспериментальных данных при разных значениях предварительного натяжения материала трубки: 1 - 2220 г; 2 - 1380 г; 3 - 930 г. С использованием теории цилиндрических оболочек автор получил соотношение изменения натяжения материала трубки под действием давления:

где:

μ - коэффициент Пуассона материала трубки;

|ΔT|=|Tm-T0| - модуль величины изменения натяжения под действием внутреннего давления;

Tm - натяжение трубки при заданном давлении газа;

T0 - натяжение трубки при атмосферном давлении;

P - избыточное давление газа внутри трубки;

R - радиус трубки;

π - число пи;

h - толщина материала трубки.

Измеряя изменение натяжения ΔT, величину давления P, вызвавшую изменение, и используя соотношение (1) определяют значение коэффициента Пуассона μ, или, зная его величину, - оценивают уменьшение натяжения трубки ΔT при работе в вакууме, что важно знать при выборе величины натяжения трубок в координатных детекторах на их основе для работы в эксперименте.

Измерение натяжения Tm при разных значениях давления Pm и применение линейной аппроксимации данных Tm(Pm), прямые на фиг. 2, позволяет учесть аппаратурную погрешность при измерении величины изменения натяжения трубки под действием давления, что повышает точность определения коэффициента Пуассона.

Приведенные на фиг. 2 измерения сделаны в области упругой деформации трубки. Все три зависимости имеют идентичный наклон изменения натяжения от величины давления с учетом компенсации аппаратурной погрешности ΔTc=272 г/атм., что для 20 мкм трубки из полиэтилентерефталата и радиусом 4.9 мм дает значение коэффициента Пуассона, вычисленное методом последовательной итерации, равное μ=0.337. Аппаратурная погрешность измерения равна величине отклонения экспериментальных данных от их линейной аппроксимации. Например, экспериментальные данные для трубки с предварительным натяжением T0=1380 г. дают величину изменения натяжения при избыточном давлении в 1 атм. ΔT=285 г, а с учетом компенсации аппаратурной ошибки изменение составляет ΔTc=272 г. Ошибка составляет порядка 3.5%. Измерения необходимо делать при натяжении трубки в области упругой деформации, чтобы исключить влияние пластической деформации, искажающей величину коэффициента Пуассона. Область упругой деформации определяется как область, в которой зависимость деформации от силы натяжения описывается линейным законом Гука. Следует отметить, что процесс измерения нельзя останавливать на длительный период времени из-за ползучести материала.

Полученное значение коэффициента Пуассона, находится в соответствии с табличными данными для трубки, изготовленной из полиэтилентерефталата, для которого в зависимости от технологии изготовления значение μ=0.31-0.44.

Предлагаемый способ измерения коэффициента Пуассона для изготовленной трубки отличается высокой точностью и простотой измерения. Кроме того, не требуется прецизионного измерения продольной и поперечной деформации трубки. Точность проведенных измерений коэффициента Пуассона составила ±0.001, что превышает приводимую в литературе точность, полученную другими методами. Полученная точность подтверждает достижение поставленной цели.

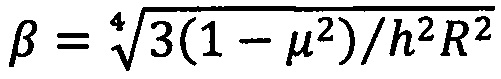

Выражение для определения коэффициента Пуассона.

Согласно теории оболочек, действие сил на оболочку рассматривается в терминах напряжений, создаваемых силами. На тонкостенную трубку, которая является цилиндрической оболочкой, действуют следующие напряжения:

- напряжение, вызываемое силой натяжения;

- напряжение, вызываемое силой натяжения;

σP=P - напряжение, вызываемая силой давления на торцы наконечника и вакуумной заглушки, действующее в разные стороны;

σL=PR/2h - продольное напряжение, вызываемое внутренним давлением;

σθ=μPR/h - составляющая радиального напряжения в продольном направлении, вызываемая внутренним давлением;

σQ=μP/βh - напряжение поперечной силы, действующей только в концах трубки;

σm=Tm/2πRh - результирующее напряжение, включающее действие указанных напряжений и выражающееся соотношением:

где  - параметр оболочки, зависящий от ее свойств: И.А. Биргер, Р.Р. Мавлютов. Сопротивление материалов. Наука, 1986, стр. 533-539. Действие давления на торцы наконечника и вакуумной заглушки P имеет разное направление, поэтому напряжения под действием давления входят с разными знаками, в результате чего их результирующая будет равна нулю. Подставляя в соотношение (2) значения напряжений

- параметр оболочки, зависящий от ее свойств: И.А. Биргер, Р.Р. Мавлютов. Сопротивление материалов. Наука, 1986, стр. 533-539. Действие давления на торцы наконечника и вакуумной заглушки P имеет разное направление, поэтому напряжения под действием давления входят с разными знаками, в результате чего их результирующая будет равна нулю. Подставляя в соотношение (2) значения напряжений  и σm, вычисляя

и σm, вычисляя  и умножая члены (2) на 2πRh получим выражение для определения коэффициента Пуассона μ:

и умножая члены (2) на 2πRh получим выражение для определения коэффициента Пуассона μ:

где:

μ - коэффициент Пуассона материала трубки;

|ΔT|=|Tm-T0| - модуль величины изменения натяжения под действием внутреннего давления;

Tm - натяжение трубки при заданном давлении;

T0 - предварительное натяжение трубки при атмосферном давлении;

P - избыточное давление внутри трубки;

R - радиус трубки;

h - толщина материала трубки,

π - число пи.

Для придания ясности и математической строгости выражения (1), величина изменения натяжения трубки взята по модулю. А отрицательный знак величины вынесен за знак модуля.

Из приведенного соотношения следует, что значение коэффициента Пуассона не превышает 0.5, что согласуется с теоретическими предсказаниями: С.Н. Mott and С.М. Roland. Limits to Poisson's ratio in isotropic materials - general results for arbitrary deformation. Chemistry Division, Naval Research Laboratory, Code 6120, Washington DC 20375 - 5342. Изменение натяжения трубки под действием избыточного внутреннего давления P зависит от размеров трубки R и h, а также от коэффициента Пуассона μ, что позволяет определить предложенным способом его величину с высокой точностью и выбрать оптимальное натяжение трубок для продолжительной работы трубок в эксперименте.

Для реализации способа известны приборы:

Для измерения давления - Манометр Точных Измерений ТМ-610 МТИ компании Росма с классом точности 0,4, что позволяет измерять давление с точностью 0.05 атм. В качестве тензодатчика можно использовать КМ202, который имеет следующие характеристики: направление силы - растяжение - сжатие; предел измерений 0.3-10 кг; регистрируемый сигнал - 2 мВ/В; точность измерения 0.1 г. Точность указанных приборов вносит суммарную ошибку в определение коэффициента Пуассона, равную 0.0003, которую можно не учитывать.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ СВОЙСТВ СТРОУ ТРУБКИ КООРДИНАТНОГО ДЕТЕКТОРА ЧАСТИЦ | 2018 |

|

RU2691770C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ИНТЕНСИВНОСТИ НАПРЯЖЕНИЙ ДЛЯ ТРЕЩИНЫ В КОНСТРУКЦИИ | 2021 |

|

RU2773260C1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ВОДЫ ИЛИ ЖИДКОСТИ (ВАРИАНТЫ) И БАРБОТАЖНЫЙ УРОВНЕМЕР | 1996 |

|

RU2124702C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1991 |

|

RU2006802C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ТОНЧАЙШИХ ПЛЕНОК И НАНОПЛЕНОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2387973C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ ГОРНЫХ ПОРОД | 1991 |

|

RU2034146C1 |

| СПОСОБ УПРОЧНЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ДАВЛЕНИЯ | 2004 |

|

RU2286507C2 |

| ПРОВОЛОЧНЫЙ ЭКСТЕНЗОМЕТР | 2004 |

|

RU2282138C2 |

| ВИБРАЦИОННЫЙ РАСХОДОМЕР И СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ЖИДКОСТИ ТЕКУЩЕГО МАТЕРИАЛА | 2007 |

|

RU2443980C2 |

| ДЕНСИМЕТР С ВИБРИРУЮЩЕЙ ТРУБКОЙ | 1993 |

|

RU2140068C1 |

Изобретение относится к способам измерения коэффициента Пуассона материала готовой герметичной тонкостенной полимерной трубки и может быть использовано для создания координатных детекторов на базе цилиндрических тонкостенных дрейфовых трубок, включающих, как правило, несколько тысяч каналов регистрации. Предложенный способ решает задачу определения значения коэффициента Пуассона трубки без разрушения механических свойств материала. Для этого материал трубки механически натягивают в продольном направлении, закрепляют концы трубки и измеряют величину натяжения. Затем в трубку подают избыточное давление газа и измеряют его величину, и снова измеряют натяжение трубки. Изменение натяжения трубки под действием избыточного давления газа зависит от величины давления внутри трубки и коэффициента Пуассона, который определяют из соотношения

,

,

где μ - коэффициент Пуассона материала трубки;

|ΔT|=|Tm-T0| - модуль величины изменения натяжения под действием внутреннего давления;

Tm - натяжение трубки при заданном давлении;

T0 - натяжение трубки при атмосферном давлении;

P - избыточное давление газа внутри трубки;

π - число пи,

R - радиус трубки;

h - толщина материала трубки.

Для исключения влияния аппаратурной погрешности измерения натяжения натяжение Tm измеряют при разных значениях избыточного давления внутри трубки Pm. Полученные данные Tm(Pm) аппроксимируют линейной зависимостью, по которой определяют величину изменения натяжения под действием внутреннего давления без влияния аппаратурной погрешности ΔTc и при вычислении коэффициента Пуассона используют |ΔT|=|ΔTc|. Способ реализуется в области линейной деформации трубки при давлении газа в интервале P=0-2 атм и является неразрушающим. 1 з.п. ф-лы, 2 ил.

1. Способ определения коэффициента Пуассона материала герметичной тонкостенной полимерной трубки, включающий предварительное продольное механическое натяжение ее материала при атмосферном давлении и измерении его величины, отличающийся тем, что в трубку подают избыточное давление газа, которое измеряют, и регистрируют величину изменения натяжения трубки под действием избыточного давления газа, при этом изменение натяжения трубки зависит от величины избыточного давления и коэффициента Пуассона материала готовой трубки, который определяют из соотношения

,

,

где μ - коэффициент Пуассона материала трубки;

- модуль величины изменения натяжения под действием внутреннего давления;

- модуль величины изменения натяжения под действием внутреннего давления;

Tm - натяжение трубки при заданном давлении;

T0 - предварительное натяжение трубки при атмосферном давлении;

P - избыточное давление газа внутри трубки;

π - число пи;

R - радиус трубки;

h - толщина материала трубки.

2. Способ по п. 1, отличающийся тем, что при заданном натяжении трубки Т0 измеряют ее натяжение Tm при разных значениях избыточного давления Pm и полученные данные Tm(Pm) аппроксимируют линейной зависимостью, которая дает значение изменения натяжения под действием внутреннего давления, исключая аппаратурную погрешность ΔTc, и при вычислении коэффициента Пуассона используют

, где:

Tm(Pm) - натяжение материала трубки при избыточном давлении Pm;

Pm - избыточное давление газа в трубке при измерении;

Tm - натяжение материала трубки при избыточном давлении Pm;

- модуль величины изменения натяжения материала трубки без учета аппаратурной погрешности измерений, определяемый по линейной зависимости данных Tm(Pm).

- модуль величины изменения натяжения материала трубки без учета аппаратурной погрешности измерений, определяемый по линейной зависимости данных Tm(Pm).

| Способ определения теплофизических и физико-механических характеристик изотропных эластомерных материалов | 1986 |

|

SU1390527A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ЮНГА И КОЭФФИЦИЕНТА ПУАССОНА МАТЕРИАЛА МИКРО- И НАНОЧАСТИЦ | 2005 |

|

RU2297617C1 |

| Способ определения коэффициента Пуассона материала | 1983 |

|

SU1176209A1 |

| US 8857266 B2, 14.10.2014. | |||

Авторы

Даты

2018-05-07—Публикация

2017-04-03—Подача