Изобретение относится к черной металлургии, точнее к технологии бескоксовой выплавки чугуна в печах жидкофазного восстановления.

Известен способ выплавки чугуна в печах жидкофазного восстановления КОРЕКС (Papst G., FHcktnschlld J, KR-process - Coal lased alternative fo the blast furnace// Jron and Stell Engineer, 1986, 63, N 2, p.30-33).

Согласно этому способу кусковые руды и обожженные окатыши загружают сначала в шахтную восстановительную печь, в которой осуществляется металлизация шихты на 95-98%. Полученное таким образом губчатое железо загружают в печь жидкофазного восстановления и плавления, куда подается также уголь и вдувается кислород. Здесь происходит восстановление железа, плавление чугуна и шлака, газификация угля в поток кислородного дутья и при прямом восстановлении железа. Газообразным продуктом при этом является в основном монооксид углерода:

Суголь + 0,5 02 СО + qi Суголь + (РеО)шлак СО + FeJ qa В небольших количествах присутствуют также водород, азот, SO2 и 5Оз. Температура отходящих газов по опыту эксплуатации такой установки в ФРГ (г.Кель) составляет 1600-1700°С. Этот газ используется в качестве восстановителя в шахтной печи твердофазного восстановления.

Недостатком способа является высокая стоимость и ограниченная производительность шахтной печи, а также необходимость охлаждения отходящих газов до 800-900°С путем разбавления их холодными отходящими газами шахтной печи, что снижает восстановительную способность газов.

Известен также патент ФРГ (заявка Isfe 3421878, С 21 В 13/14 от 13 июня 1984 г.. авторы: Helwrlch Gunter, Hllbrans Hermann,

И

Ч) 00

2

Rao Chatty, Vqrfahren und Anlfge zur conainulrlichen erzugung von Kohelsen, Заявка была выложена для всеобщего обозрения 19 декабря 1985г.), в котором шахтная печь полностью устраняется из установки КО- РЕКС и заменяется горизонтальной непрерывно действующей конвейерной обжиговой машиной типа агломерационной, на которую укалывается влажная шихта без угля. Отходящие газы печи жидкофазного восстановления после охлаждения до 1200-1400°С подаются к поверхности слоя шихты, входят в ее слой и осуществляют процессы сушки, дегидратации, декарбонизации, восстановления и металлизации, одновременно нагревая шихту перед загрузкой в печь жидкофазного восстановления. Известняк и бурый железняк, а также другие карбонатные и гидратные компоненты шихты, распределяются в шихте равномерно. Этот патент принимается нами в качестве прототипа.

Недостатком прототипа является возможность сильного оплавления обжигаемого слоя на конвейерной машине, в особенности, на его поверхности. Температура начала размягчения железорудных материалов в восстановительной атмосфере близка к 1000-1100°С, а в окислительной составляет 1150-1250°С. Оплавление шихты резко снижает газопроницаемость слоя на обжиговой ленте, приводит к окускова- нию шихты с образованием крупных кусков и глыб, что является нежелательным при плавке в печах жидкпфазного восстановителя. Оптимальная крупность шихты, определенная экспериментально,для этих условий не должна превышать 25 мм. Более крупные куски медленнее плавятся и растворяются в шлаке и чугуне, что снижает интенсивность плавки, понижает производительность печи. Дробление нагретых до 1200°С глыб шихты технически невозможно, а охлаждение их перед дроблением приведет к перерасходу угля в печи жидкофазного восстановления. Таким образом, как показали проведенные авторами лабораторные эксперименты, технология по прототипу не может быть фактически реализована на заводах.

Целью изобретения являете повышение производительности за счет исключения окускования и оплавления обжигаемой шихты.

Для этого шихту укладывают на обжиговую машину в два слоя, причем верхний слой шихты состоит из смеси карбонатных и гидратных пород, а нижний - из смеси оксидных и силикатных руд.

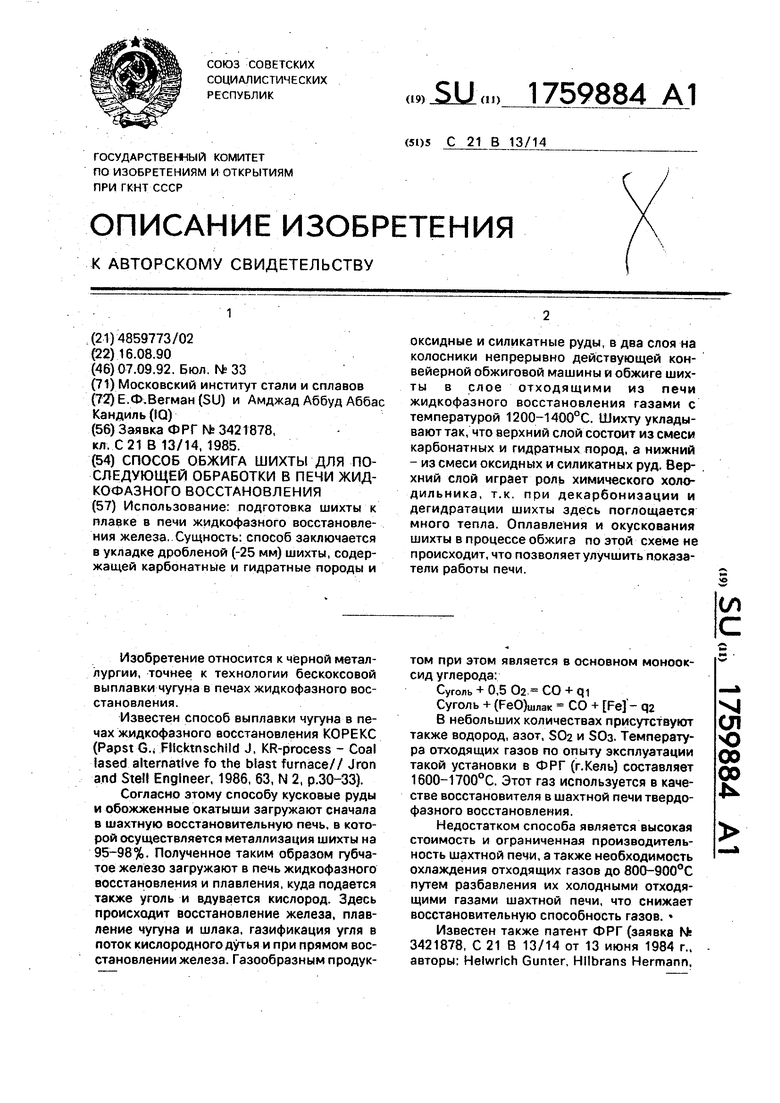

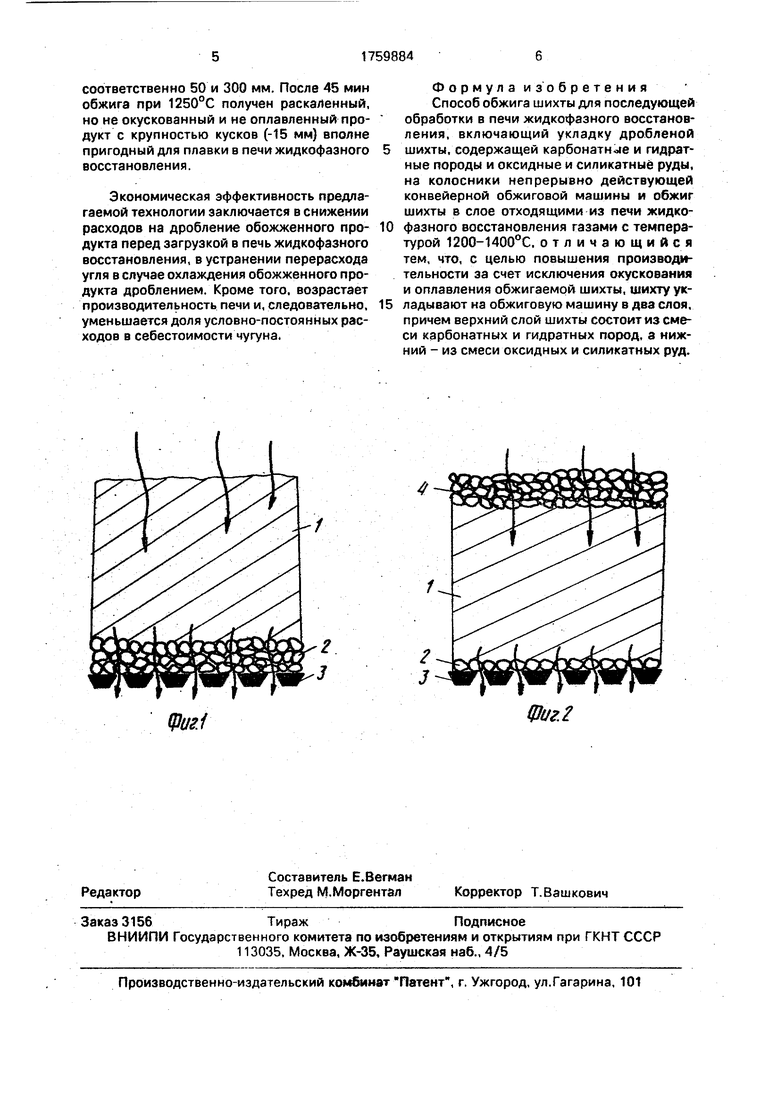

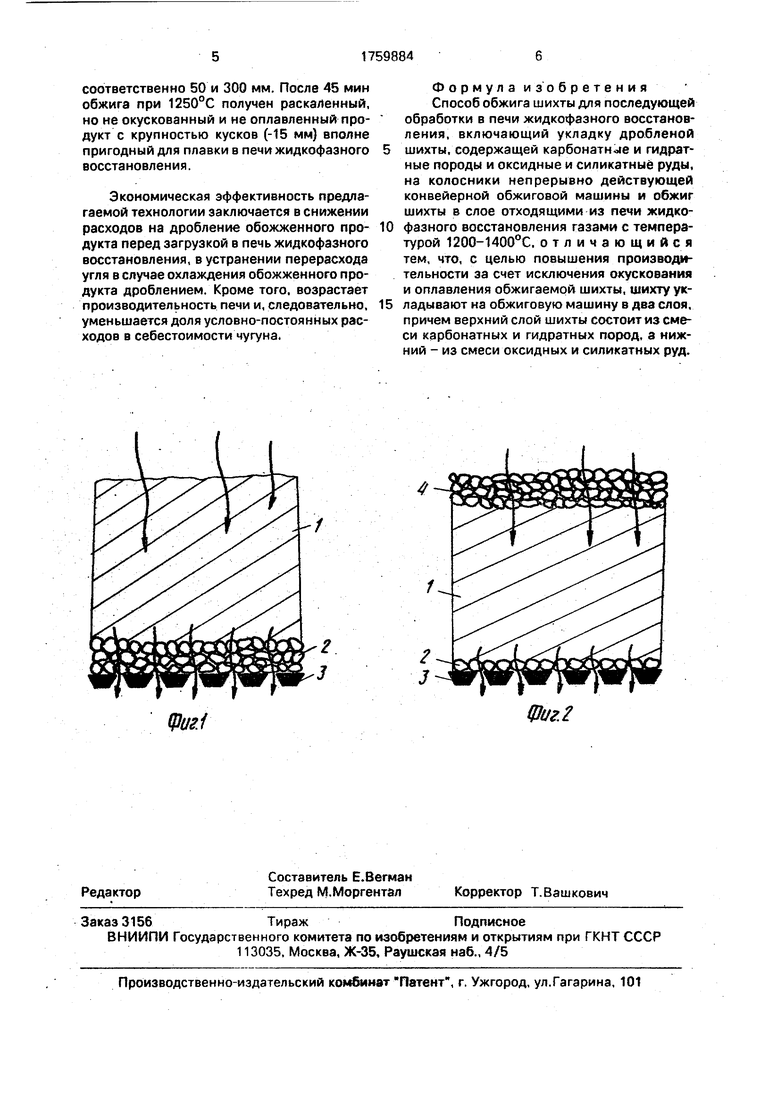

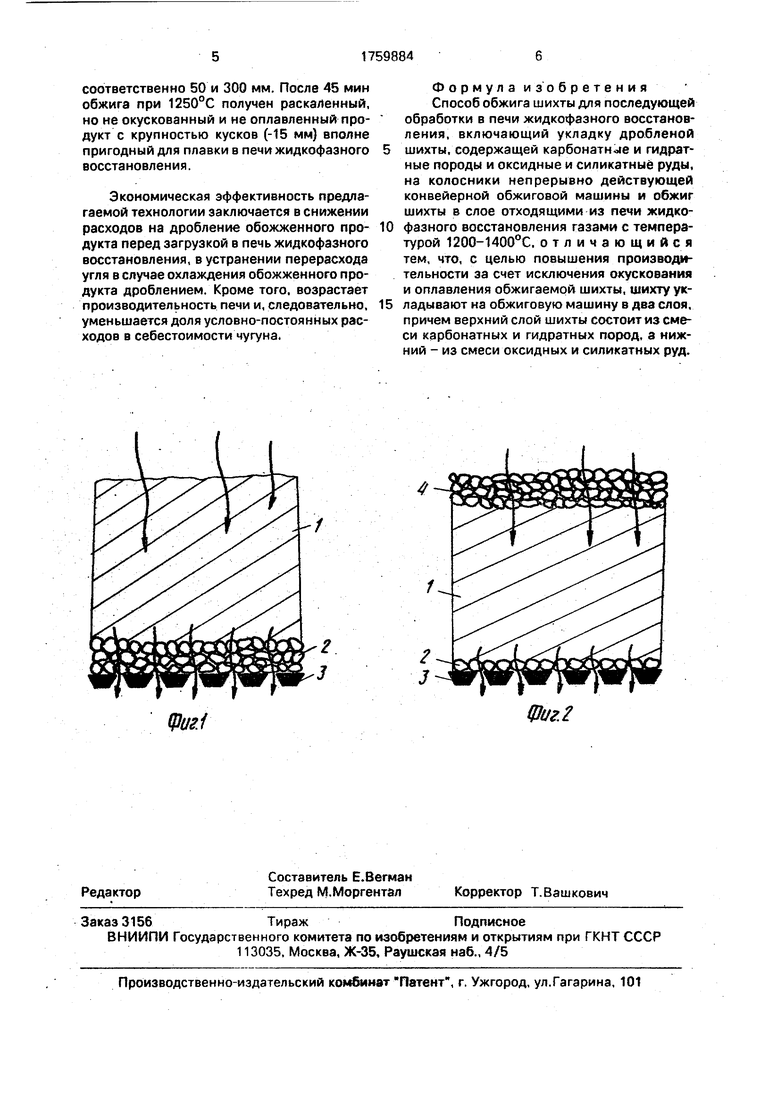

На фиг.1 показан способ укладки шихты по прототипу. Основная масса шихты - гематит, магнетит, мартит, сидерит, бурый железняк вместе с известняком у клады ваются поверх слоя постели 2 на колосниковую решетку 3 обжиговой машины; на фиг.2 - способ укладки шихты по настоящему изобретению. Здесь на постель 2 двумя питателями последовательно укладываются два

0 слоя 1 шихты на колосниковую решетку. Весь флюсовый известняк 4, доломитизиро- ванный известняк, а также сидерит, родохрозит и бурый железняк укладываются поверх основного слоя 1 кусочков оксидных

5 руд (магнетит, гематит, мартит, полумартит) и силикатных руд (тюрингит, шамозит) или продуктов окомкования концентратов обогащения этих руд.

По предлагаемому способу укладки

0 шихты, горячий восстановительный газ подводится к поверхности верхнего слоя шихты. При прохождении газа через этот слой активно ирут эндотермические реакции: СаСОз СаО + СОа - 178 кДж/r моль

5 МдСОз МдО + С02-Ю1 РеСОз РеО + С02-880 МпСОз - MriO + CO2 - 103 РеаОз H2Q Fe2O3 + (Н2О)пар - 152 кДж/r- моль

0 Так как эти реакции потребляют большое количество тепла, происходит резкое охлаждение газов. Верхний слой карбонатов и гидратов играет, таким образом, роль химического холодильника, который пред5 отвращает окускование и оплавление обжигаемого слоя. Проиллюстрируем сказанное примерами.

Пример1.В лаборатории кафедры руднотермическйх процессов Московского

0 института стали и сплавов провели обжиг слоя шихты 350 мм состоящей из окомко- ванного криворожского магнетитового концентрата, гематитовой руды КМА, керченского бурого железняка (руды взяты

5 в соотношении 5:4:1) и известняка (основность шихты CaO:Si02 1,1). При просасы- аании через обжигаемый слой продуктов горения пропанбутановой смеси (40 мин) с температурой до 1250°С получали прочные

0 оплавленные куски обожженного продукта по зсей высоте пирога, в особенности в его ворхней части. Такой продукт обжига не годится для печи жидкофазного восстановления железа.

5 П р и м е р. В той же лаборатории с той же шихтой провели опыт обжига по предлагаемому нами способу. Известняк в смеси с бурым железняком уложили поверх слоя оксидных руд отдельным слоем. Высоты верхнего и нижнего слоев составили

соответственно 50 и 300 мм. После 45 мин обжига при 1250°С получен раскаленный, но не окускованный и не оплавленный продукт с крупностью кусков (-15 мм) вполне пригодный для плавки в печи жидкофазного восстановления.

Экономическая эффективность предлагаемой технологии заключается в снижении расходов на дробление обожженного продукта перед загрузкой в печь жидкофазного восстановления, в устранении перерасхода угля в случае охлаждения обожженного продукта дроблением. Кроме того, возрастает производительность печи и, следовательно, уменьшается доля условно-постоянных расходов в себестоимости чугуна.

Ф о р м у л а и з о б р е т е н и я Способ обжига шихты для последующей обработки в печи жидкофазного восстановления, включающий укладку дробленой

шихты, содержащей карбонатные и гидрат- ные породы и оксидные и силикатные руды, на колосники непрерывно действующей конвейерной обжиговой машины и обжиг шихты в слое отходящими из печи жидко0 фазного восстановления газами с температурой 1200-1400°С, отличающийся тем, что, с целью повышения производительности за счет исключения окускования и оплавления обжигаемой шихты, шихту ук5 ладывают на обжиговую машину в два слоя, причем верхний слой шихты состоит из смеси карбонатных и гидратных пород, а нижний - из смеси оксидных и силикатных руд.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Способ подготовки сульфидизатора | 1990 |

|

SU1717657A1 |

| ПЕЧЬ ДЛЯ ОБЖИГА РУД | 1973 |

|

SU408122A1 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1997 |

|

RU2114922C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1992 |

|

RU2009223C1 |

| СПОСОБ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2020398C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА | 1992 |

|

RU2009222C1 |

| Способ обжига карбонатных марганцевых концентратов | 1981 |

|

SU968091A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

Использование: подготовка шихты к плавке в печи жидкофазного восстановления железа. Сущность: способ заключается в укладке дробленой (-25 мм) шихты, содержащей карбонатные и гид ратные породы и оксидные и силикатные руды, в два слоя на колосники непрерывно действующей конвейерной обжиговой машины и обжиге шихты в слое отходящими из печи жидкофазного восстановления газами с температурой 1200-14Ш°С. Шихту укладывают так, что верхний слой состоит из смеси карбонатных и гидратных пород, а нижний - из смеси оксидных и силикатных руд. Верхний слой играет роль химического холодильника, т.к. при декарбонизации и дегидратации шихты здесь поглощается много тепла. Оплавления и окускования шихты в процессе обжига по этой схеме не происходит, что позволяет улучшить показатели работы печи.

фиг.1

Фиг.2

| Заявка ФРГ № 3421878, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-07—Публикация

1990-08-16—Подача