Взаимосвязанная группа изобретений относится к металлургической отрасли и может быть использована при переработке железорудного сырья для получения железа способом прямого восстановления.

В процессе прямого восстановления железа традиционно для получения восстановительного газа используется установка реформинга (реформер). Полученный в реформере восстановительный газ подают через фурмы кольцевого трубопровода в восстановительную зону шахтной печи. Восстановление оксидов железа в шахтной печи происходит при движении железорудного сырья в противотоке с восстановительным газом. После достижения необходимой степени металлизации восстановленный продукт выгружают из шахтной печи.

Для увеличения производительности установки металлизации (без увеличения производительности установки реформинга) применяют устройства для генерации дополнительного количества восстановительного газа и/или повышения температуры восстановительного газа. Целью применяемых способов и устройств для их осуществления является повышение кинетики химических реакций процесса прямого восстановления оксидов железа содержащихся в шихте и интенсификация внутри печной конверсии природного газа.

Близкими по технической сущности и достигаемому результату являются следующие устройства для реализации способа: нагреватель восстановительного газа; система инжекции кислорода; введение углеводородов и инжекция кислорода; топливно-кислородные горелки; комбинированные (топливно-кислородные горелки и введение углеводородов с инжекцией кислорода) горелки.

Каждый из указанных способов реализации содержит недостатки, представленные ниже.

1. Нагреватель восстановительного газа предназначен для увеличения температуры восстановительного газа, чтобы получить необходимую энергию для восстановления железорудных окатышей. Тип нагревателя газа - конвективно-радиационный. После смешивания очищенного колошникового газа с реформированным газом, полученный восстановительный газ проходит через теплообменники нагревателя восстановительного газа, восстановительный газ нагревают в камере сгорания за счет тепловой энергии выделяющейся при сгорании природного газа, нагретый восстановительный газ подают в восстановительную зону шахтной печи. Восстановление оксидов железа в шахтной печи происходит при движении железорудного сырья в противотоке с восстановительным газом. После достижения необходимой степени металлизации восстановленный, металлизованный продукт выгружают из шахтной печи (ИТС 25-2021, Информационно-технический справочник по наилучшим доступным технологиям «Добыча и обогащение железных руд»).

Недостатком данного способа является использование в процессе энергии, полученной путем сжигания природного газа, так как максимальное значение температуры нагрева восстановительного газа ограничено. Процесс за счет выбросов продуктов сгорания природного газа оказывает негативное воздействие на окружающую среду в виде эмиссии углекислого газа в атмосферу. Применение нагревателя восстановительного газа сопряжено с высокими капитальными затратами на оборудование и его эксплуатацию.

2. Инжекция кислорода. Предназначена для инжекции кислорода в поток восстановительного газа, в результате чего происходит увеличение температуры восстановительного газа и нагрев железорудной шихты в шахтной печи. Система состоит из трубопроводов, измерительных приборов, регулирующих клапанов. В поток конвертированного газа, полученного в реформере, вводят кислород через форсунки, которые могут иметь различную конструкцию и место расположения по сечению трубопровода восстановительного газа. После чего восстановительный газ подают в шахтную печь для восстановления железорудного сырья.

Недостатком способа инжекции кислорода в поток восстановительного газа является окисление восстановителей Н2 и СО с образованием Н2О и CO2, что приводит к снижению восстановительной способности восстановительного газа, подаваемого в шахтную печь. В месте ввода кислорода образуются области повышенных температур, происходит нагрев и локальный износ футеровки трубопровода и форсунок для инжекции кислорода, при этом повышается вероятность кластерообразования шихты, в результате возрастают требования к оборудованию по стойкости к воздействию повышенных температур. Следует отметить, что для выработки кислорода необходимо наличие в составе оборудования установок для производства кислорода (воздухоразделительной установки или кислородной установки вакуумной короткоцикловой адсорбции), что неизбежно увеличивает капитальные затраты на оборудование и эксплуатацию установки металлизации.

3. Инжекция кислорода и введение метана на коррекцию. Представляет собой комбинированную систему инжекции кислорода совместно с введением природного газа или метана. В данном способе при введении в поток конвертированного газа кислорода и метана происходит образование горючей смеси. За счет энергии, выделяющейся при горении, происходит нагрев потока восстановительного газа, который подают в шахтную печь для восстановления железорудной шихты. Введение метана на коррекцию обеспечивает увеличение его содержания в восстановительном газе, что способствует внутрипечному реформингу, при условии нагрева слоя шихты до температуры, обеспечивающей реформинг метана при контакте с железом металлическим (Евразийский патент № 039667, дата публикации и выдачи патента 24.02.2022).

Недостатками данного способа являются: узлы оборудования системы инжекции и огнеупорная футеровка трубопровода подвержены локальному, интенсивному нагреву образующимся факелом; при инжекции кислорода происходит снижение содержания Н2 и СО в восстановительном газе. При эксплуатации данной системы образуется сажистый углерод, который осаждается в трубопроводе восстановительного газа. Отложения сажистого углерода на внутренней поверхности трубопровода уменьшают его сечение и снижают пропускную способность для подачи в шахтную печь восстановительного газа. Для выработки кислорода необходимо наличие в составе оборудования установок для производства кислорода (воздухоразделительной установки или кислородной установки вакуумной короткоцикловой адсорбции), что неизбежно увеличивает капитальные затраты на оборудование и эксплуатацию.

4. Топливно-кислородные горелки. Топливно-кислородные горелки генерируют поток восстановительного газа, который может использоваться для введения в поток реформированного газа. После смешивания газовых потоков полученный восстановительный газ подается в шахтную печь для восстановления железорудной шихты. Для генерации топливно-кислородными горелками восстановительного газ, отношение кислорода к топливу должно регулироваться в определенных пределах. При этом топливно-кислородные горелки не обеспечивают необходимое увеличение температуры восстановительного газа, подаваемого в трубопровод восстановительного газа. При увеличении количества кислорода, подаваемого в топливно-кислородную горелку, происходит снижение восстановительной способности сгенерированного восстановительного газа, при этом повышенные температуры приводят к снижению ресурса работы горелок. При генерации восстановительного газа в топливно-кислородной горелке образуется сажистый углерод, который осаждается на поверхности горелок и в трубопроводе. Осаждение сажистого углерода приводит к выводу из работы горелки, также отложения сажистого углерода на внутренней поверхности трубопровода восстановительного газа уменьшают его сечение, что приводит к снижению его пропускной способности. Для генерации большего количества восстановительного газа и повышения его температуры потребуется использование большего количества топливно-кислородных горелок, что приведет к большим капитальным затратам.

5. Комбинированные (топливно-кислородные горелки и введение метана с инжекцией кислорода) горелки. Наиболее близким по технической сущности и достигаемому результату является изобретение, предусматривающее способ прямого восстановления железа с высокой производительностью, в котором оксид железа восстанавливают до металлизованного железа при контакте с горячим восстановительным газом, включающий в себя обеспечение первого горячего восстановительного газа, содержащего СО и Н2, обеспечение дополнительного восстановительного газа за счет реакции газообразного или жидкого углеводородного топлива с кислородом, смешивание упомянутого первого горячего восстановительного газа с упомянутым дополнительным восстановительным газом с образованием восстановительной газовой смеси, обогащение упомянутой восстановительной газовой смеси путем добавления газообразного или жидкого углеводорода с образованием обогащенной газовой смеси, инжекция кислорода или обогащенного кислородом воздуха в упомянутую обогащенную газовую смесь, и введение упомянутой обогащенной газовой смеси в присоединенную печь прямого восстановления в качестве упомянутого горячего восстановительного газа (Патент RU № 2261918, кл. С21В 13/02, опубл. 10.10.2005 выбран за прототип).

Реализация способа прототипа имеет ряд существенных недостатков. При работе системы в результате пиролиза метана образуется сажистый углерод, который осаждается в трубопроводе восстановительного газа. Отложения сажистого углерода на внутренней поверхности трубопровода уменьшают его сечение, снижают пропускную способность восстановительного газа для подачи в шахтную печь. При инжекции кислорода происходит снижение содержания Н2 и СО в восстановительном газе. Для реализации способа потребуется сложный состав оборудования, при выработке кислорода необходимо наличие в составе оборудования установок по производству кислорода (воздухоразделительной установки или кислородной установки вакуумной короткоцикловой адсорбции), что неизбежно увеличивает капитальные затраты на оборудование и эксплуатацию.

Техническим результатом настоящего изобретения является интенсификация процесса прямого восстановления железа.

Технический результат в первом варианте достигается тем, что способ прямого восстановления железа, в котором оксид железа восстанавливают до металлизованного железа путем контактирования с высокотемпературным восстановительным газом, включающий в себя обеспечение первого восстановительного газа, содержащего СО и Н2, обеспечение дополнительного высокотемпературного восстановительного газа, содержащего СО и Н2, смешивание первого восстановительного газа с дополнительным высокотемпературным восстановительным газом с образованием восстановительной газовой смеси и введение восстановительной газовой смеси в шахтную печь прямого восстановления в качестве высокотемпературного восстановительного газа. Дополнительный высокотемпературный восстановительный газ получают в модуле, содержащем систему регулирования расхода газа, плазмотрон и газовый реактор. При этом природный газ подают в модуль, его расход изменяют посредством системы регулирования расхода газа, природный газ направляют в плазмотрон, в котором воздействуют электрической дугой на поток природного газа и получают поток газовой плазмы, который подают в газовый реактор, в который дополнительно вводят природный газ и водяной пар. Образовавшуюся смесь нагревают до температуры от 900 до 2300°С с получением дополнительного высокотемпературного восстановительного газа, который смешивают с первым восстановительным газом. При этом образовавшийся высокотемпературный восстановительный газ с температурой 950 – 1050°С через кольцевой трубопровод шахтной печи подают в зону восстановления шахтной печи для нагрева шихты и протекания химических реакций восстановления оксидов железа.

В первом варианте исполнения способа прямого восстановления железа существует возможность впрыска воды в газовый реактор.

Технический результат во втором варианте достигается тем, что способ прямого восстановления железа, в котором оксид железа восстанавливают до металлизованного железа путем контактирования с высокотемпературным восстановительным газом, включающий в себя обеспечение первого восстановительного газа, содержащего СО и Н2, обеспечение дополнительного высокотемпературного восстановительного газа, содержащего Н2, смешивание первого восстановительного газа с дополнительным высокотемпературным восстановительным газом с образованием восстановительной газовой смеси и введение восстановительной газовой смеси в шахтную печь прямого восстановления в качестве высокотемпературного восстановительного газа. Дополнительный высокотемпературный восстановительный газ получают в модуле, содержащем систему регулирования расхода газа, плазмотрон и газовый реактор, при этом природный газ подают в модуль, его расход изменяют посредством системы регулирования расхода газа, природный газ направляют в плазмотрон, в котором воздействуют электрической дугой на поток природного газа и получают поток газовой плазмы, который подают в газовый реактор, в который дополнительно вводят природный газ, образовавшуюся смесь нагревают до температуры от 900 до 2300°С с получением дополнительного высокотемпературного восстановительного газа, из которого системой очистки удаляют сажистый углерод, после чего дополнительный высокотемпературный восстановительный газ смешивают с первым восстановительным газом, образовавшийся высокотемпературный восстановительный газ с температурой 950 - 1050°С через кольцевой трубопровод шахтной печи подают в зону восстановления шахтной печи для нагрева шихты и протекания химических реакций восстановления оксидов железа.

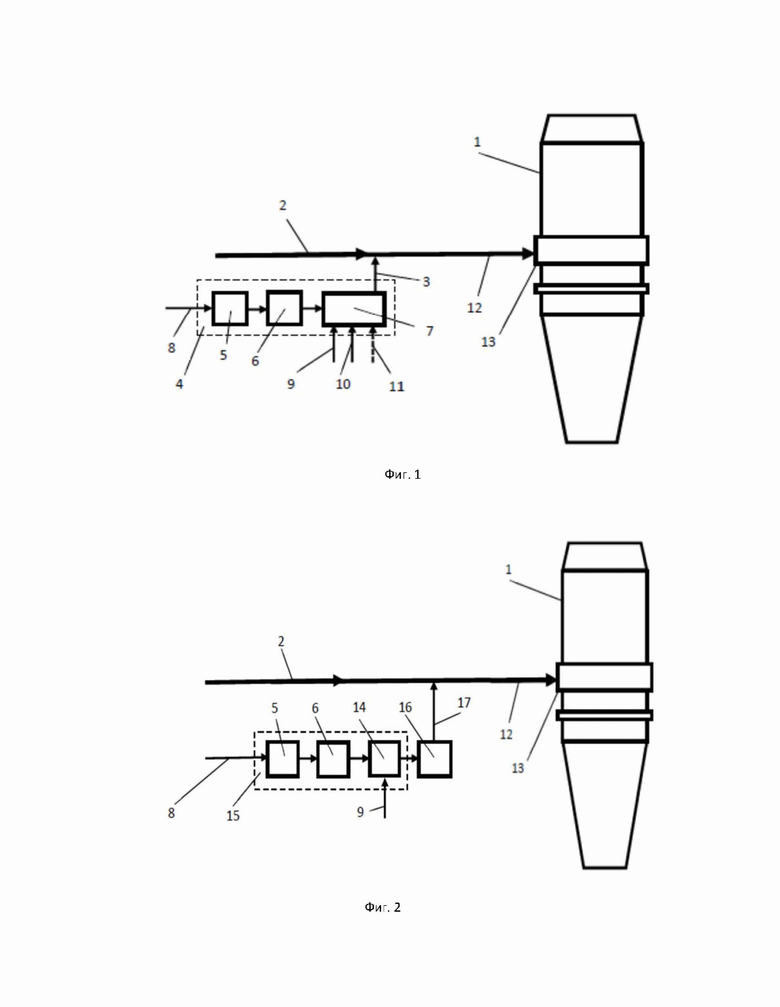

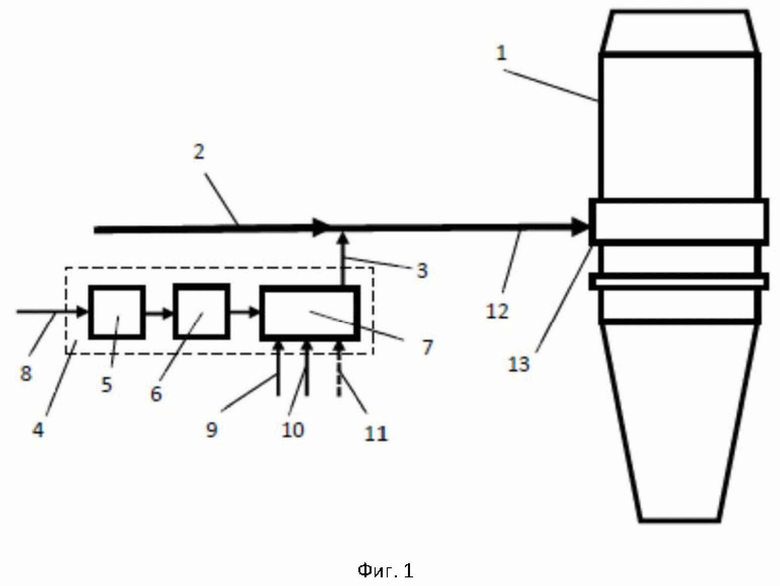

Изобретение - способ интенсификации процесса прямого восстановления железа (варианты) иллюстрируется схемами, представленными на фиг. 1 и фиг. 2.

На фиг. 1 изображен вариант использования изобретения, позволяющий интенсифицировать процесс прямого восстановления железа в шахтной печи за счет введения в трубопровод c первым восстановительным газом дополнительного высокотемпературного восстановительного газа с повышенной восстановительной способностью, который получают с применением газовой плазмы. Предусмотрена возможность впрыска воды в газовый реактор. Высокотемпературный восстановительный газ с температурой 950-1050°С в виде смеси первого восстановительного газа и дополнительного высокотемпературного восстановительного газа через кольцевой трубопровод шахтной печи подают в зону восстановления шахтной печи.

На фиг. 2 изображен вариант использования изобретения, позволяющий интенсифицировать процесс прямого восстановления железа в шахтной печи за счет введения в трубопровод c первым восстановительным газом дополнительного высокотемпературного восстановительного газа с повышенной восстановительной способностью, который получают с применением газовой плазмы. Предусмотрена очистка дополнительного высокотемпературного восстановительного газа от сажистого углерода. После очистки от сажистого углерода дополнительного высокотемпературного восстановительного газа его смешивают с первым восстановительным газом, получая высокотемпературный восстановительный газ с температурой 950-1050°С, который через кольцевой трубопровод шахтной печи подают в зону восстановления шахтной печи.

Ниже приведено описание схемы осуществления способа интенсификации процесса прямого восстановления железа (варианты) представленной на фиг. 1.

В футерованный трубопровод с первым восстановительным газом 2, содержащим СО и Н2, подают дополнительный высокотемпературный восстановительный газ 3, содержащим СО и Н2. При смешивании первого восстановительного газа 2 с дополнительным высокотемпературным восстановительным газом 3 получают восстановительную газовую смесь в виде высокотемпературного восстановительного газа 12. Дополнительный высокотемпературный восстановительный газ 3 получают в единичном модуле 4 путем подачи в него природного газа (метана) 8, расход которого в единичном модуле 4 изменяют системой регулирования расхода газа 5. После этого природный газ (метан) 8 направляют в плазмотрон 6, где на природный газ (метан) 8 воздействуют электрической дугой и получают поток газовой плазмы. Поток газовой плазмы направляют в газовый реактор 7. При этом в газовый реактор 7 дополнительно подают с заданными расходами природный газ (метан) 9 и водяной пар 10 с образованием газовой смеси, через форсунки в газовый реактор 7 может впрыскиваться вода 11. Для полного разложения природного газа (метана) 9 на водород и углерод, а также интенсификации в газовом реакторе 7 химических реакций получения из сажистого углерода монооксида углерода при помощи тепловой энергии газовой плазмы, образовавшуюся газовую смесь нагревают до температуры от 900 до 2300°С. На выходе из газового реактора 7 получают дополнительный высокотемпературный восстановительный газ 3, состоящий из водорода и монооксида углерода, который подают в футерованный трубопровод с первым восстановительным газом 2. При смешивании дополнительного высокотемпературного восстановительного газа 3 и первого восстановительного газа 2 получают высокотемпературный восстановительный газ 12. Через кольцевой трубопровод 13 шахтной печи 1 высокотемпературный восстановительный газ 12 с температурой 950-1050°С подают в зону восстановления шахтной печи 1 для нагрева шихты и протекания химических реакций восстановления оксидов железа. Восстановление оксидов железа в шахтной печи 1 происходит при движении железорудного сырья в противотоке с высокотемпературным восстановительным газом 12. После восстановления металлизованный продукт выгружают из шахтной печи 1.

В зависимости от требуемой производительности шахтной печи 1 для обеспечения необходимого количества дополнительного высокотемпературного восстановительного газа 3 используют блок, состоящий из нескольких единичных модулей 4, выходы газовых реакторов 7 нескольких единичных модулей 4 объединены в общий отводящий газовый коллектор (на фиг. 1 не показано) для подачи дополнительного высокотемпературного восстановительного газа 3 в футерованный трубопровод с первым восстановительным газом 2.

Ниже приведено описание схемы осуществления способа интенсификации процесса прямого восстановления железа (варианты), представленной на фиг. 2.

В футерованный трубопровод с первым восстановительным газом 2, содержащим СО и Н2, подают дополнительный высокотемпературный восстановительный газ 17, содержащим Н2. При смешивании первого восстановительного газа 2 с дополнительным высокотемпературным восстановительным газом 17 получают восстановительную газовую смесь в виде высокотемпературного восстановительного газа 12. Дополнительный высокотемпературный восстановительный газ 17 получают в единичном модуле 15 путем подачи в него природного газа (метана) 8, расход которого в единичном модуле 15 изменяют системой регулирования расхода газа 5. После этого природный газ (метан) 8 направляют в плазмотрон 6, где на природный газ (метан) 8 воздействуют электрической дугой и получают поток газовой плазмы. Поток газовой плазмы направляют в газовый реактор 14. При этом в газовый реактор 14 дополнительно подают с заданным расходом природный газ (метан) 9. Для полного разложения природного газа (метана) 9 на водород и углерод его нагревают до температуры от 900 до 2300°С, а с помощью системы очистки 16 удаляют сажистый углерод. На выходе из системы очистки 16 дополнительный высокотемпературный восстановительный газ 17, состоящий из водорода, подают в футерованный трубопровод с первым восстановительным газом 2. При смешивании дополнительного высокотемпературного восстановительного газа 17 и первого восстановительного газа 2 получают высокотемпературный восстановительный газ 12. Через кольцевой трубопровод 13 шахтной печи 1 высокотемпературный восстановительный газ 12 с температурой 950-1050°С подают в зону восстановления шахтной печи 1 для нагрева шихты и протекания химических реакций восстановления оксидов железа. Восстановление оксидов железа в шахтной печи 1 происходит при движении железорудного сырья в противотоке с высокотемпературным восстановительным газом 12. После восстановления металлизованный продукт выгружают из шахтной печи 1.

В зависимости от требуемой производительности шахтной печи 1 для обеспечения необходимого количества дополнительного высокотемпературного восстановительного газа 17 используют блок, состоящий из нескольких единичных модулей 15. Выходы газовых реакторов 14 нескольких единичных модулей 15 объединены в общий отводящий газовый коллектор (на фиг. 2 не показано) для подачи водорода и сажистого углерода в систему очистки 16. После очистки от сажистого углерода дополнительный высокотемпературный восстановительный газ 17 подают в футерованный трубопровод с первым восстановительным газом 2.

Реализация предлагаемого способа интенсификации процесса прямого восстановления железа (варианты) позволит интенсифицировать химические реакции процесса прямого восстановления железа, повысить скорость реакций внутри печного реформинга метана и восстановления в шахтной печи железорудной шихты, без увеличения габаритных размеров шахты печи, увеличить производительность установки прямого восстановления железа, снизить тепловую нагрузку и тем самым повысить ресурс установки реформинга, снизить эмиссию диоксида углерода в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прямого восстановления железа с применением газовой плазмы | 2024 |

|

RU2833291C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА С ВЫСОКОЙ ПРОИЗВОДИТЕЛЬНОСТЬЮ | 2002 |

|

RU2261918C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2285047C1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ ЖЕЛЕЗА И ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304620C2 |

| Способ получения конвертированного газа и топливно-кислородный реактор для его осуществления | 2024 |

|

RU2841537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНЫХ ПЕЧАХ | 2004 |

|

RU2255117C9 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342441C2 |

| Способ получения металлизованных окатышей | 1988 |

|

SU1581774A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА, В ЧАСТНОСТИ РАСПЛАВА СТАЛИ | 2007 |

|

RU2359044C1 |

Изобретение относится к металлургической отрасли и может быть использовано при переработке железорудного сырья для получения железа способом прямого восстановления. Оксид железа восстанавливают до металлизованного железа путем контактирования с высокотемпературным восстановительным газом, при этом осуществляют обеспечение первого восстановительного газа, содержащего СО и Н2, и дополнительного высокотемпературного восстановительного газа, содержащего СО и Н2. Смешивают первый восстановительный газ с дополнительным высокотемпературным восстановительным газом с образованием восстановительной газовой смеси и вводят восстановительную газовую смесь в шахтную печь прямого восстановления в качестве высокотемпературного восстановительного газа. Дополнительный высокотемпературный восстановительный газ получают в модуле, содержащем систему регулирования расхода газа, плазмотрон и газовый реактор. Природный газ подают в указанный модуль, его расход изменяют посредством системы регулирования расхода газа, природный газ направляют в плазмотрон, в котором воздействуют электрической дугой на поток природного газа и получают поток газовой плазмы, который подают в газовый реактор, в который дополнительно вводят природный газ и водяной пар, образовавшуюся смесь нагревают до температуры от 900 до 2300°С. Техническим результатом изобретения является интенсификация процесса прямого восстановления железа. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ прямого восстановления железа, в котором оксид железа восстанавливают до металлизованного железа путем контактирования с высокотемпературным восстановительным газом, включающий в себя обеспечение первого восстановительного газа, содержащего СО и Н2, обеспечение дополнительного высокотемпературного восстановительного газа, содержащего СО и Н2, смешивание первого восстановительного газа с дополнительным высокотемпературным восстановительным газом с образованием восстановительной газовой смеси и введение восстановительной газовой смеси в шахтную печь прямого восстановления в качестве высокотемпературного восстановительного газа, отличающийся тем, что дополнительный высокотемпературный восстановительный газ получают в модуле, содержащем систему регулирования расхода газа, плазмотрон и газовый реактор, при этом природный газ подают в модуль, его расход изменяют посредством системы регулирования расхода газа, природный газ направляют в плазмотрон, в котором воздействуют электрической дугой на поток природного газа и получают поток газовой плазмы, который подают в газовый реактор, в который дополнительно вводят природный газ и водяной пар, образовавшуюся смесь нагревают до температуры от 900 до 2300°С с получением дополнительного высокотемпературного восстановительного газа, при этом высокотемпературный восстановительный газ с температурой 950-1050°С через кольцевой трубопровод шахтной печи подают в зону восстановления шахтной печи.

2. Способ по п. 1, который дополнительно включает впрыскивание в газовый реактор воды.

3. Способ прямого восстановления железа, в котором оксид железа восстанавливают до металлизованного железа путем контактирования с высокотемпературным восстановительным газом, включающий в себя обеспечение первого восстановительного газа, содержащего СО и Н2, обеспечение дополнительного высокотемпературного восстановительного газа, содержащего Н2, смешивание первого восстановительного газа с дополнительным высокотемпературным восстановительным газом с образованием восстановительной газовой смеси и введение восстановительной газовой смеси в шахтную печь прямого восстановления в качестве высокотемпературного восстановительного газа, отличающийся тем, что дополнительный высокотемпературный восстановительный газ получают в модуле, содержащем систему регулирования расхода газа, плазмотрон и газовый реактор, при этом природный газ подают в модуль, его расход изменяют посредством системы регулирования расхода газа, природный газ направляют в плазмотрон, в котором воздействуют электрической дугой на поток природного газа и получают поток газовой плазмы, который подают в газовый реактор, в который дополнительно вводят природный газ, образовавшуюся смесь нагревают до температуры от 900 до 2300°С с получением дополнительного высокотемпературного восстановительного газа, из которого системой очистки удаляют сажистый углерод, после чего дополнительный высокотемпературный восстановительный газ смешивают с первым восстановительным газом, образовавшийся высокотемпературный восстановительный газ с температурой 950-1050°С через кольцевой трубопровод шахтной печи подают в зону восстановления шахтной печи.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА С ВЫСОКОЙ ПРОИЗВОДИТЕЛЬНОСТЬЮ | 2002 |

|

RU2261918C2 |

| ВОССТАНОВЛЕНИЕ ОКСИДА ЖЕЛЕЗА ДО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА С ПРИМЕНЕНИЕМ КОКСОВОГО ГАЗА И ГАЗА ИЗ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ С ПОДАЧЕЙ КИСЛОРОДА | 2013 |

|

RU2640511C2 |

| Способ получения восстановительного газа для восстановления окислов железа в шахтной печи | 1981 |

|

SU1145934A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЭЛЕКТРИЧЕСКИ НАГРЕТЫМ ВОССТАНОВИТЕЛЬНЫМ ГАЗОМ | 2019 |

|

RU2771127C1 |

| МАШИНА ДЛЯ СОРТИРОВКИ ИГОЛОК С НАПРАВЛЕННЫМИ В РАЗНЫЕ СТОРОНЫ ОСТРИЯМИ | 1933 |

|

SU39667A1 |

| US 3853538 A1, 10.12.1974. | |||

Авторы

Даты

2025-01-14—Публикация

2024-03-18—Подача