Изобретение относится к породоразрушающему инструменту, а именно к способам запрессовки в корпус шарошки твердосплавных зубков, предназначенных для разрушения горной породы.

Известны способы запрессовки зубков в корпус шарошки осевым перемещением зубков до контакта (до упора) их торцев с дном предварительно подготовленных отверстий в шарошке посредством создания осевого усилия запрессовки (патенты РФ №2249088, МПК Е21B 10/16; №2215111, МПК Е21В 10/16; №2357848, МПК В23Р 19/033, В23Р 11/00; авт. вид. СССР №1810463, МПК Е21В 10/16; Масленников И.К. Буровой инструмент. Справочник - М.: Недра, 1989. - С. 66, рис. 2.1.25; Шарошечные долота. Международный транслятор-справочник. Под научной редакцией В.Я. Кершенбаума, А.В. Торгашева. - М.: Наука и техника, 2000. - С. 53-54, рис. 3.5).

Наиболее близким техническим решением является способ запрессовки зубков в корпус шарошки осевым перемещением зубков в предварительно подготовленные отверстия в шарошке посредством создания осевого усилия запрессовки бойком, передающим усилие запрессовки на зубок (патент РФ №2390617, МПК Е21B 10/16).

Недостатком известного способа является снижение режущей способности шарошки, создаваемого возникновением разновысотности зубков, обусловленной органическим недостатком технологии их запрессовки, что приводит при бурении к различному износу зубков, затуплению и выкрашиванию отдельных зубков, к потере режущей способности долота, к изменению баланса нагрузки на трехкомплектных шарошках и, как следствие, к отклонению (уводу) долота от задаваемого при бурении осевого направления. В описываемом решении установку зубков осуществляют в корпус шарошки путем их запрессовки, при которой обеспечивается посадка с большим гарантированным натягом. Точное осевое позиционирование зубка, запрессовываемого до соприкосновения с дном отверстия, не удается достигнуть вследствие сложности получения точного размера по глубине отверстия, точного размера длины зубка, нестабильности этих размеров, не точной их повторяемости от зубка к зубку.

Техническая проблема заключается в улучшении качества долота.

Технический результат заключается в повышении точности осевого позиционирования зубков шарошки за счет регламентации точности осевого расположения зубков шарошки технологическим кольцом заданной высоты, обеспечивающим точность размера осевой запрессовки зубка и повторяемость этого размера от зубка к зубку.

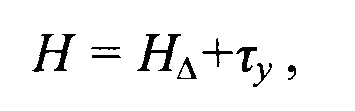

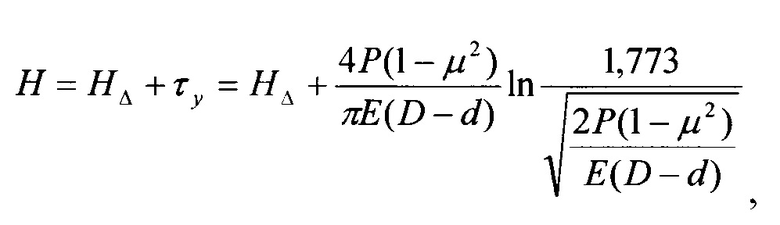

Техническая проблема решается тем, что в способе запрессовки зубков в корпус шарошки осевым перемещением зубков в предварительно подготовленные отверстия в шарошке посредством создания осевого усилия запрессовки бойком, передающим усилие запрессовки на зубок, согласно изобретению, на позицию запрессовки зубка устанавливают коаксиально оси зубка технологическое кольцо, ограничивающее перемещение бойка, сообщающего зубку усилие запрессовки и осевое перемещение зубка до соприкосновения бойка с технологическим кольцом, с высотой кольца равной сумме величин требуемого вылета зубка из корпуса шарошки и упругой осевой деформации кольца под действием осевого усилия запрессовки: Н=НΔ+τy, мм, где Н - высота технологического кольца, мм; НΔ - требуемая высота зубка после запрессовки; τy - величина упругой осевой деформации технологического кольца, мм, обусловленной воздействием осевого усилия при запрессовке.

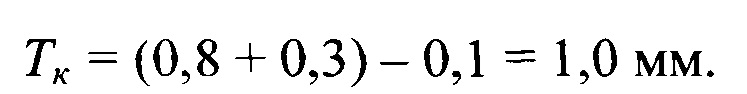

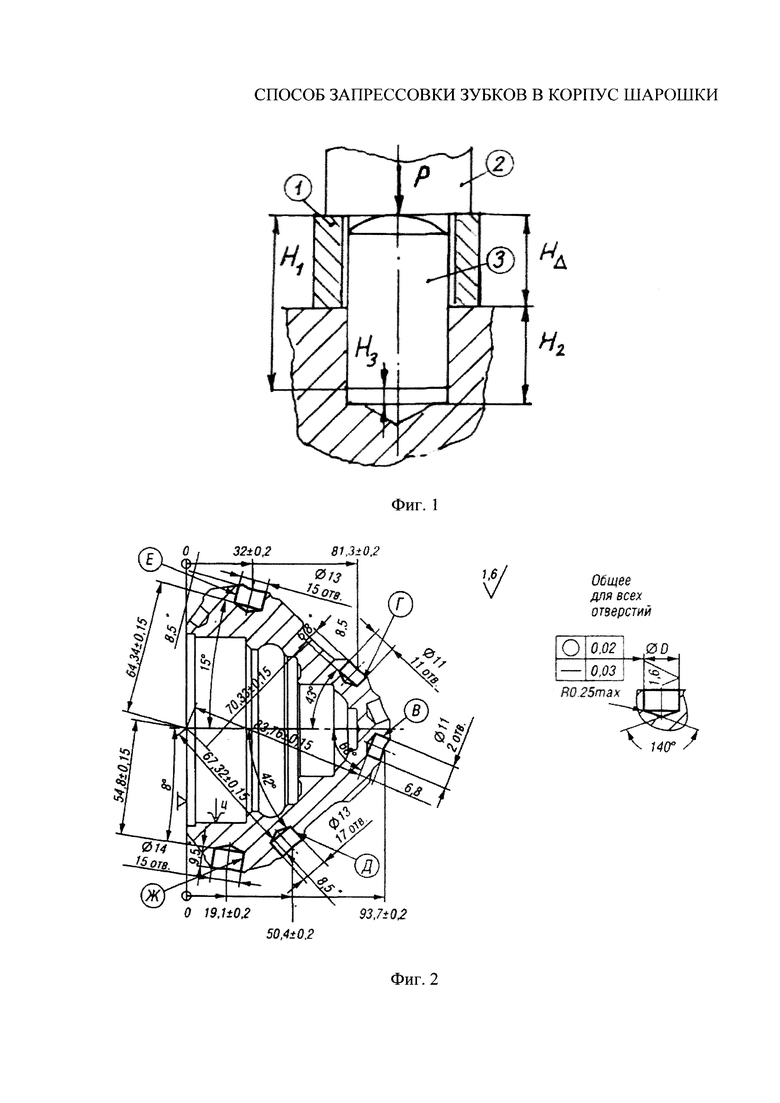

На фиг. 1 представлена принципиальная схема запрессовки зубка в корпус шарошки предлагаемым способом - при ограничении хода бойка технологическим кольцом (технологический метод регулировки); на фиг. 2 - корпус шарошки со схемой расположения базовых отверстий под зубки (на примере долота ТКЗ по ГОСТ 20692-2003); на фиг. 3 - принципиальная схема запрессовки зубка в корпусе шарошки согласно прототипу (технологический метод полной взаимозаменяемости).

Описание предлагаемого способа запрессовки зубков в корпус шарошки является примером его осуществления. Для осуществления способа требуется известные общетехнические средства, используемые в технологии нефтегазового машиностроения.

Способ запрессовки зубков в корпус шарошки осуществляют следующим образом. Запрессовку осуществляют осевым перемещением зубков в предварительно подготовленные отверстия в шарошке посредством создания осевого усилия запрессовки бойком. На позицию запрессовки зубка 3 (фиг. 1) устанавливают коаксиально оси зубка технологическое кольцо 1, которое ограничивает перемещение бойка 2, сообщающего зубку 3 усилие запрессовки и осевое перемещение зубка 3 до соприкосновения бойка 2 с технологическим кольцом 1. Высота технологического кольца 1 равна сумме двух величин: величине размера требуемого вылета зубка из корпуса шарошки и величине размера упругой осевой деформации технологического кольца, возникающей под действием осевого усилия запрессовки

где Н - высота технологического кольца, мм;

HΔ - требуемая высота зубка после запрессовки, мм;

τy - величина упругой осевой деформации технологического кольца, мм, обусловленной воздействием осевого усилия при запрессовке.

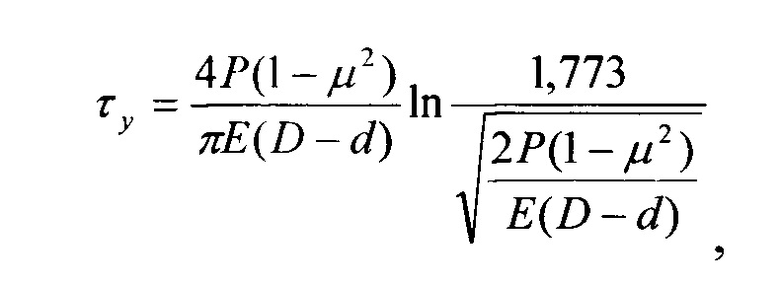

Величина упругой осевой деформации технологического кольца составляет:

где: Р - сила запрессовки зубка, H;

μ - коэффициент Пуассона материала технологического кольца;

Е - модуль продольной упругости материала технологического кольца, H/мм2;

D - наружный диаметр технологического кольца, мм;

d - диаметр отверстия технологического кольца, мм.

На позицию запрессовки зубков устанавливают технологическое кольцо 1, которое ограничивает перемещение бойка 2, передающего на зубок 3 усилие запрессовки Р. При этом расстояние HΔ, получаемое от вершины зубка до поверхности корпуса шарошки, не зависит от глубины отверстия Н2 и высоты зубка H1. Это позволяет обеспечить точность размера HΔ и минимизировать разновысотность зубков на одной шарошке.

Пример осуществления способа запрессовки зубков в корпус шарошки. В примере использовано долото типа ТКЗ с твердосплавными зубками по ГОСТ 20692-2003 «Долота шарошечные. Технические условия», предназначенное для бурения твердых абразивных пород.

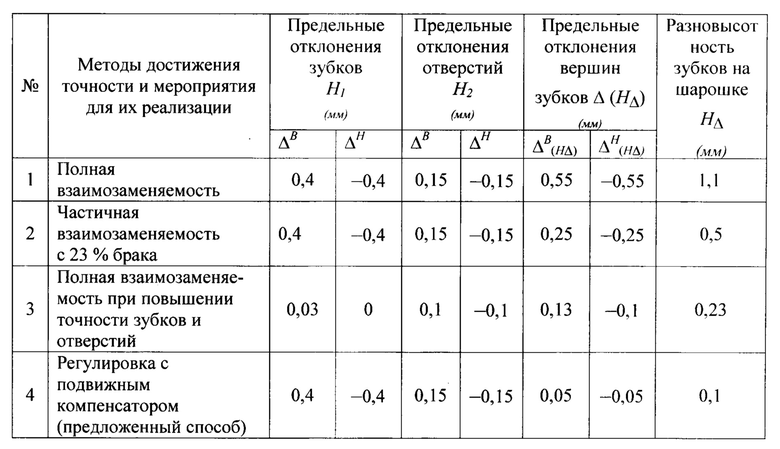

Установку твердосплавных зубков в корпус шарошки осуществляют путем их запрессовки, при которой создают значительные усилия, обеспечивающие посадки с большим гарантированным натягом - H9/z11. В корпусе шарошки создают на многоцелевом станке сетку базовых отверстий, каждое из которых задают определенными линейными и угловыми координатами (фиг. 2).

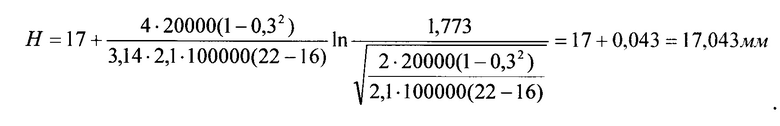

Технологическое кольцо, используемое для запрессовки зубка в базовые отверстия корпуса шарошки, имеет высоту, учитывающую требуемую высоту зубка после запрессовки и величину упругой осевой деформации кольца, обусловленной воздействием осевого усилия бойка при запрессовке. Для этого рассчитывают высоту H технологического кольца с учетом его упругой деформации. Для зубков ∅14 мм, устанавливаемых на полосе Ж шарошки, высота зубков составляет HΔ=17 мм (ОСТ 26-02-1315-84 «Долота шарошечные. Технические условия»). Высота технологического кольца составляет

что с учетом следующих нижеперечисленных конкретных исходных данных к способу запрессовки:

сила запрессовки зубка - Р=2000, H;

коэффициент Пуассона материала технологического кольца - μ=0,3;

модуль продольной упругости материала технологического кольца

из стали легированной - Е=2,1⋅105, H/мм2;

наружный диаметр технологического кольца - D=22, мм;

диаметр отверстия технологического кольца - d=16, мм;

приводит к следующему значению высоты технологического кольца с учетом его упругой осевой деформации при запрессовке:

Таким образом, фактическая высота технологического кольца, обеспечивающего при запрессовке получение высоты зубка НΔ=17 мм, должна составлять H=17,043 мм.

Согласно техническим условиям отклонения наружного контура шарошки от теоретического не должно превышать 0,3 мм с направлением в материал корпуса. Предельные отклонения угловых размеров 68°, 43° 42°, 15° не должны превышать +10'.

Обработка группы базовых отверстий под зубки является ответственной и трудоемкой технологической операцией, на которой необходимо обеспечить требуемые угловые 15°, 43°, 68° и линейные координатные размеры 64,34±0,15; 70,38±0,15; 83,76±0,15; 32±0,2; 19,1±0,2, определяющие положение отверстий относительно основных баз корпуса шарошки. Необходимо обеспечить также точность диаметральных размеров ∅D и геометрической формы отверстий. Требуемая точность диаметральных размеров отверстий - ∅D+0,05, допускаемое отклонение от круглости не должно превышать 0,02 мм, а отклонение от прямолинейности образующих отверстия в пределах - 0,03 мм. Это достигают путем выполнения трех переходов - сверления, зенкерования и развертывания. Отклонения центральных углов, определяющих угловое расположение отверстий не должно превышать ±30'.

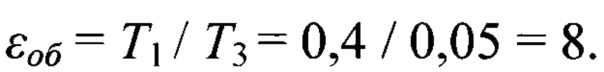

Все базовые отверстия ∅11 Н9 обрабатывают путем выполнения трех переходов: 1 - сверление D1=10,4+0,4; 2 - зенкерование D2=10,8+0,1; 3 - развертывание в окончательный размер D3=11+0,05. Это означает что, имеет место общее уточнение диаметра базового отверстия εoб, которое определяют как отношение допуска Т1=0,4 на отверстие, полученного на первом переходе после сверления, к допуску Т3=0,05 на диаметр, достигаемого после развертывания:

Важной технологической задачей запрессовки зубков в корпус является обеспечение требуемого положения вершины рабочей поверхности зубка относительно поверхности корпуса. Глубина Н получаемых в корпусе отверстий под зубки определена согласно техническим условиям и составляет H±0,15 мм. Так для группы отверстий, располагаемых на полоске Ж, она составляет 9,5±0,15 мм, а для отверстий на конической полоске Д составляет 8,5±0,15 мм.

В свою очередь, высота изготавливаемых зубков составляет (ОСТ 26-02-1315-84 «Долота шарошечные. Технические условия»:

- для зубков ∅14+0,4, устанавливаемых на полоске Ж, - 17±0,4 мм;

- для зубков ∅13+0,3, устанавливаемых на полоске Д, - 15±0,3 мм.

Найдем в известном техническом решении, принятом за прототип, расстояние от вершины зубка до конической поверхности корпуса шарошки (фиг. 3) как замыкающее звено НΔ размерной цепи:

где Н1 - высота запрессовываемого зубка;

H2 - глубина базового отверстия в корпусе.

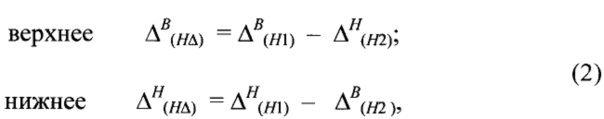

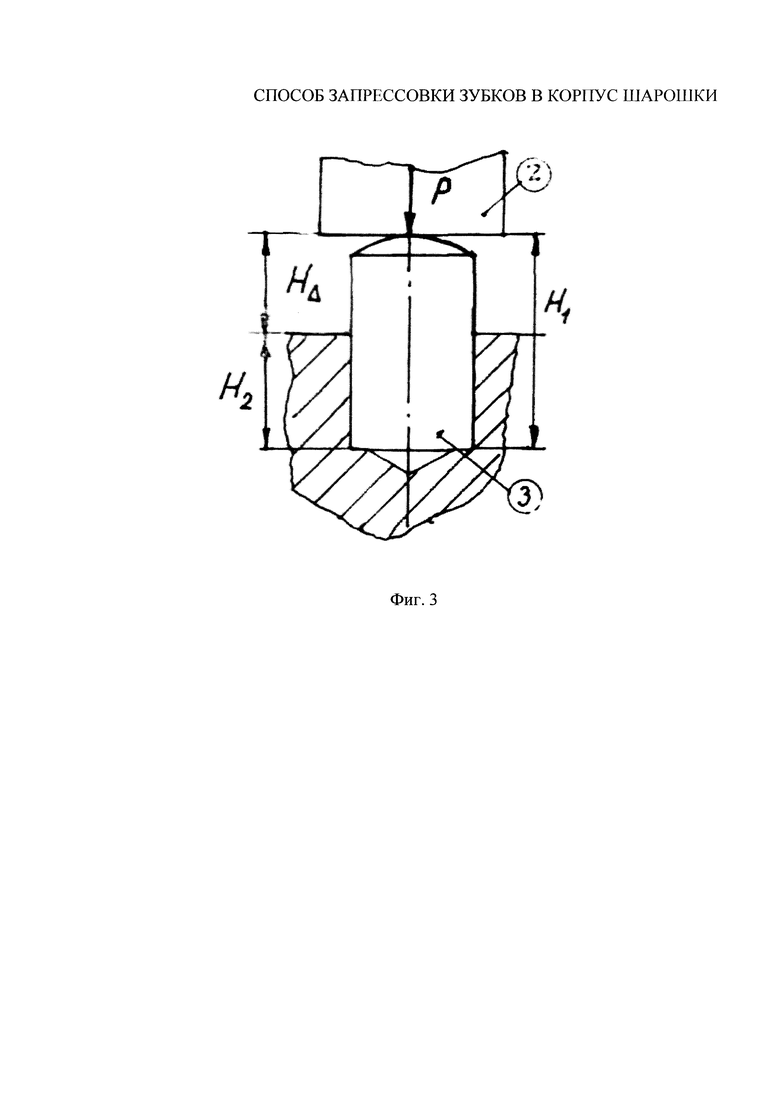

Тогда при запрессовке зубков до упора предельные отклонения замыкающего звена при методе полной взаимозаменяемости (соответствующие прототипу) составят:

где ΔB(H1), ΔH(H1) и ΔB(H2), ΔH(H2) - предельные отклонения составляющих звеньев.

Подставив в выражения (2) числовые значения отклонений для зубков, располагаемых на полоске Ж, получим:

верхнее ΔB(HΔ)=0,4-(-0,15)=0,55 мм (вместо 0,15 требуемого);

нижнее ΔH(HΔ)=-0,4-0,15=-0,55 мм (вместо -0,15 требуемого).

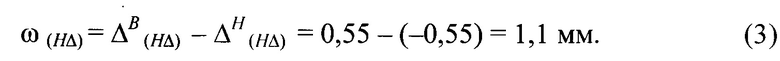

Это означает, что в случае сборки (запрессовки) по методу полной взаимозаменяемости, когда точность линейных размеров зубков составляет Н1=17±0,4 мм, на долоте имеет место значительная разновысотность зубьев:

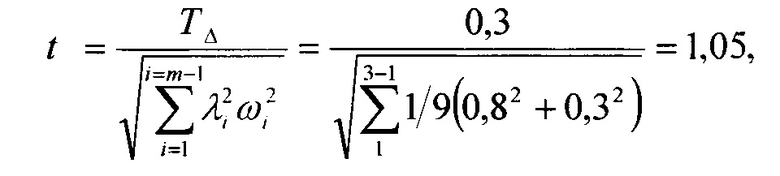

В свою очередь, при методе неполной взаимозаменяемости, соответствующему аналогу, когда действует нормальный закон распределения отклонений, для которого коэффициент, характеризующий закон рассеяния отклонений, λ2=1/9, коэффициент риска t составит:

Это означает, согласно справочным данным, что порядка 23% изделий (долот) будут иметь разновысотность зубков в пределах ω(HΔ)=0,3-1,1 мм.

Реализация метода полной взаимозаменяемости для достижения требуемой разновысотности зубков в пределах T(HΔ)=0,3 может быть достигнута путем введения операции шлифования торцевой базовой поверхностей зубков. Это повышает точность размера по высоте зубков до значения Н1=17+0,03 мм. Однако это потребует дополнительных затрат на выполнение шлифовальной операции.

В этом случае предельные отклонения по высоте зубков составят:

верхнее ΔВ(НΔ)=0,03+0,15=0,18 мм (требуемое 0,15);

нижнее ΔH(HΔ)=0-0,15=-0,15 мм (требуемое - 0,15).

Если при этом на операции сверления повысить точность глубины Н2 базового отверстия в корпусе шарошке до 9,5±0,1 мм, то отклонения по высоте зубков составят:

верхнее ΔВ(HΔ)=0,03+0,1=0,13 мм;

нижнее=0-0,1=-0,1 мм.

В этом случае, согласно выражению (3), разновысотность зубков на одной шарошке не превысит величины

ω(HΔ)=ΔB(HΔ)-ΔH(HΔ)=0,13-(-0,1)=0,23 мм.

В предложенном техническом решении задача повышения точности осевого позиционирования зубков шарошки решается методом регулировки с применением подвижного компенсатора, роль которого в данном случае будет играть сам запрессовываемый зубок.

Сущность метода регулировки в предлагаемой технологии запрессовки зубков заключается в том, что окончательное положение зубка в корпусе шарошки определяется не конструктивно оформленными базами - торцом зубка и торцом отверстия (согласно прототипу), а создаваемой в виде торца технологического кольца сборочной базой, которая ограничивает осевое перемещение бойка, а следовательно, определяет положение зубка.

С этой целью на позицию запрессовки зубца устанавливают технологическое кольцо, которое ограничивает перемещение бойка, передающего на зубок усилие запрессовки. В результате расстояние HΔ от вершины зубка до конической поверхности корпуса не зависит от глубины отверстия Н2 и высоты зубка H1. Этим обеспечивают точность размера HΔ±0,05 мм, при которой разновысотность зубков на одной шарошке составляет не более 0,1 мм.

Для реализации способа необходимо иметь сборочный зазор между торцом зубка и торцом отверстия в корпусе. Уравнение технологической размерной цепи в этом случае имеет вид:

где звено [H3], определяющее зазор между торцами зубка и корпуса, выполняет роль звена-компенсатора.

Величина компенсации рассчитывается по формуле

где Т1 и Т2 - расширенные допуски на составляющие звенья.

И в числовом выражении, когда ТΔ=0,1, Т1=0,8 мм, Т2=0,3 мм, величина компенсации составит:

Это означает, что для создания зазора H3, в пределах которого осуществляется регулировка необходимо увеличить глубину отверстий под зубки. В данном случае для конической полоски Ж глубину отверстия следует увеличить на 1,3 мм, что несколько превышает расчетную величину компенсации Тк=1,0 мм.

Расчеты показывают, что для реализации метода регулировки при запрессовке остальных зубков, требуемая величина дополнительного заглубления для отверстий, расположенных на других конических полосках, должна составить 1 мм.

Достижение точности согласно предложенному способу запрессовки зубков не требует выполнения дополнительной шлифовальной операции торцов для повышения точности высоты зубков и не требует ужесточения допуска на глубину отверстий под зубки.

В таблице представлены сравнительные данные для периферийного ряда Ж шарошки: параметры точности высоты зубков и глубины отверстий при различных способах обеспечения равновысотности зубков, включая аналоги, прототип и предлагаемый способ при использовании различных технологических методов достижения точности.

Использование предлагаемого способа запрессовки зубков в корпус шарошки обеспечивает высокую точность осевого позиционирования зубков в корпус шарошки без ужесточения допусков на глубину отверстий под зубки и без выполнения высокоточных технологических операций механообработки, выполняемых при обработке отверстий под зубки. Высокая точность осевого позиционирования зубков в корпусе шарошки обеспечивает выравнивание нагрузки, действующей на зубки, равномерный их износ и, как следствие, устранение отклонения (увода) долота от задаваемого при бурении осевого его направления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАПРЕССОВКИ ТВЕРДОСПЛАВНЫХ ЗУБКОВ В КОРПУС ШАРОШКИ БУРОВОГО ДОЛОТА | 2008 |

|

RU2357848C1 |

| БУРОВОЕ ДОЛОТО С ТВЕРДОСПЛАВНЫМ ВООРУЖЕНИЕМ | 2004 |

|

RU2270318C1 |

| Устройство для запрессовки твердосплавных зубков | 1989 |

|

SU1754402A1 |

| Зубок бурового долота | 2016 |

|

RU2631738C2 |

| СПОСОБ ВЫПОЛНЕНИЯ ВООРУЖЕНИЯ ШТЫРЕВЫХ ШАРОШЕК БУРОВЫХ ДОЛОТ | 2004 |

|

RU2280145C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ И ИЗВЛЕЧЕНИЯ ЗУБКОВ ИЗ ОТРАБОТАННОГО ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2023851C1 |

| Буровая шарошка | 1970 |

|

SU474595A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТВЕРДОСПЛАВНЫХ ЗУБКОВ ИЗ ОТРАБОТАННОГО БУРОВОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294425C2 |

| ШАРОШКА БУРОВОГО ДОЛОТА | 1998 |

|

RU2153569C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТВЕРДОСПЛАВНЫХ ЗУБКОВ ИЗ ШАРОШЕК БУРОВЫХ ДОЛОТ | 2011 |

|

RU2493946C2 |

Изобретение относится к вооружению породоразрушающего инструмента, а именно к запрессовке в корпус шарошки твердосплавных зубков, предназначенных для разрушения горной породы. Технический результат заключается в повышении точности осевого позиционирования зубков шарошки. В способе запрессовки зубков в корпус шарошки осевым перемещением зубков в предварительно подготовленные отверстия в шарошке посредством создания осевого усилия запрессовки бойком, передающим усилие запрессовки на зубок, на позицию запрессовки зубка устанавливают коаксиально оси зубка технологическое кольцо, ограничивающее перемещение бойка, сообщающего зубку усилие запрессовки и осевое перемещение зубка до соприкосновения бойка с технологическим кольцом. Высота кольца равна сумме величин требуемого вылета зубка из корпуса шарошки и упругой осевой деформации кольца под действием осевого усилия запрессовки. 3 ил., 1 табл.

Способ запрессовки зубков в корпус шарошки осевым перемещением зубков в предварительно подготовленные отверстия в шарошке посредством создания осевого усилия запрессовки бойком, передающим усилие запрессовки на зубок, отличающийся тем, что на позицию запрессовки зубка устанавливают коаксиально оси зубка технологическое кольцо, ограничивающее перемещение бойка, сообщающего зубку усилие запрессовки и осевое перемещение зубка до соприкосновения бойка с технологическим кольцом, с высотой кольца, равной сумме величин требуемого вылета зубка из корпуса шарошки и упругой осевой деформации кольца под действием осевого усилия запрессовки: H=HΔ+τу, где H - высота технологического кольца, мм; НΔ - требуемая высота зубка после запрессовки, мм; τу - величина упругой осевой деформации технологического кольца, мм, обусловленной воздействием осевого усилия бойка при запрессовке.

| СПОСОБ ЗАПРЕССОВКИ ТВЕРДОСПЛАВНЫХ ЗУБКОВ В КОРПУС ШАРОШКИ БУРОВОГО ДОЛОТА | 2008 |

|

RU2357848C1 |

| Устройство для запрессовки твердосплавных зубков | 1989 |

|

SU1754402A1 |

| БУРОВОЕ ТРЕХШАРОШЕЧНОЕ ДОЛОТО | 2009 |

|

RU2390617C1 |

| US 4887493 A, 19.12.1989 | |||

| US 3852874 A, 10.12.1974. | |||

Авторы

Даты

2018-05-16—Публикация

2017-05-30—Подача