Изобретение относится к области производства интегральных микросхем (ИМС) и микроэлектромеханических (МЭМС) приборов и может быть использовано для формирования трехмерных структур топологических элементов функциональных слоев на поверхности подложек без использования фотошаблонов и фоторезистивных масок.

В настоящее время для формирования трехмерных структур топологических элементов функциональных слоев на поверхности подложек при производстве ИМС и МЭМС-приборов используется стандартный процесс фотолитографии, который состоит из следующей последовательности операций: очистка поверхности функционального слоя (ФС), подготовка поверхности ФС путем обработки в парах гексаметилдисилазана (ГМДС) для нанесения слоя фоторезиста (ФР), нанесение слоя ФР, сушка слоя ФР, контроль толщины и дефектности слоя ФР, экспонирование слоя ФР через фотошаблон (ФШ) с заданным рисунком топологических элементов ФС оптическим излучением с требуемой длиной волны, постэкспозиционная термическая обработка ФР для удаления эффектов стоячих волн при отражении излучения от подложки, проявление топологического рисунка в ФР и создание фоторезистивной маски (ФРМ), задубливание - термическая обработка ФРМ с целью увеличения ее стойкости к реагентам, используемым для травления ФС, контроль толщины и дефектности ФРМ, травление ФС через ФРМ с целью получения в нем заданных топологических элементов, удаление остатков ФРМ после травления ФС, очистка поверхности ФС с полученными топологическими элементами [1].

Количество стандартных процессов фотолитографии увеличивается с уменьшением топологических норм - минимальных - размеров элементов ИМС и МЭМС-приборов. Так для производства динамических оперативных запоминающих устройств (ДОЗУ) и микропроцессоров (МП) по топологической норме 250 нм требуется соответственно 19 и 22 процессов фотолитографии, тогда как для их производства по топологической норме 32 нм необходимо соответственно 28 и 238 процессов фотолитографии.

Формирование топологических элементов в функциональных слоях ИМС и МЭМС-приборов в стандартных фотолитографических процессах требуют также изготовления комплектов фотошаблонов, стоимость которых также возрастает с уменьшением топологических норм и увеличением количества используемых процессов фотолитографии. Так стоимость комплекта фотошаблонов для производства МП по топологической норме 350 нм составляет 71 тысячу долларов США, тогда как стоимость комплекта фотошаблонов для производства МП по топологической норме 32 нм составляет 2,36 миллиона долларов США.

Стоимость стандартных процессов фотолитографии в изготовлении ИМС и МЭМС-приборов составляет от 25 до 40% от общей стоимости их производства. Поэтому на протяжении всего периода развития микроэлектроники предпринимаются попытки разработки новых способов формирования трехмерных размерных структур топологических элементов функциональных слоев на поверхности подложек и устройств для их осуществления, позволяющих отказаться от создания фоторезистивных масок, изготовления комплектов фотошаблонов и технологии вытравливания не нужных областей функциональных слоев [1].

Известен способ формирования трехмерных структур топологических элементов функциональных слоев на поверхности подложек без использования фоторезистивных масок, включающий размещение подложки с функциональным слоем на поверхности подложкодержателя, расположенного в вакуумной реакционной камере, облучение через фотошаблон заданных локальных участков подложки актиничным излучением с энергией квантов не менее 3 эВ, подачу к подложкодержателю газообразных реагентов, которые обеспечивают селективное травление облучаемых участков функционального слоя и, таким образом, формирования в нем топологических элементов [2].

К недостаткам способа можно отнести использование дорогостоящих фотошаблонов и недостаточную воспроизводимость профиля травления получаемых топологических элементов, связанную с неоднородным распределением световой энергии на экспонируемых участках подложек. Кроме того, в стандартных фотолитографических процессах используется «вычитающая» или «субтрактивная» технология, при которой функциональный слой вначале наносится на всю подложку, а потом в нем с помощью фоторезистивной маски формируются заданные топологические элементы путем вытравливания ненужных областей функционального слоя. Естественно, что вытравленная (ненужная) часть функционального слоя, которая может составлять от 20 до 80% площади подложки, также относится к затратам стандартного процесса фотолитографии. И эти затраты достаточно велики для особо чистых и драгоценных материалов функциональных слоев ИМС и МЭМС-приборов.

Известен способ формирования трехмерных размерных структур топологических элементов функциональных слоев на поверхности подложек без использования фотошаблонов и фоторезистивных масок, включающий размещение подложки на поверхности подложкодержателя, расположенного в вакуумной реакционной камере, локальное облучение по заданной программе подложкодержателя сфокусированным электронным пучком, подачу к подложкодержателю газо- или парообразных реагентов, из которых под действием электронов на заданные локальные области подложки осаждается функциональный слой. В способе используется «аддитивная технология», то есть топологические элементы функционального слоя создаются на локальных участках подложки путем осаждения материала [3].

Указанному способу присущи следующие недостатки и ограничения. Геометрия формируемых топологических элементов функционального слоя в горизонтальной и вертикальных плоскостях определяется формой сечения электронного пучка, распределением энергии электронов в пучке по сечению и в вертикальной плоскости, распределением концентрации поступающего реагента по площади обработки и в вертикальной плоскости. Так, указанные параметры электронного пучка и реагента нельзя выдержать с высокой точностью в течение длительного времени, формируемые топологические элементы функционального слоя будут невоспроизводимы по точности размеров и геометрии формы, как в горизонтальной, так и в вертикальной плоскостях. Формируемые топологические элементы будут обладать большой неровностью-волнистостью края в горизонтальной плоскости и неконтролируемым углом наклона края элементов в вертикальной плоскости. Кроме того, в указанном способе формирование топологических элементов функционального слоя осуществляется в последовательном лучевом процессе, характеризуемом очень низкой производительностью. Поэтому для повышения производительности указанного способа предлагается использовать набор из 10-ти электронно-лучевых систем, что значительно повышает стоимость реализации способа.

Задачей настоящего изобретения является повышение воспроизводимости и точности формирования топологических элементов функциональных слоев без использования фотошаблонов и фоторезистивных масок, а также увеличение производительности и снижение стоимости способа их получения.

Это достигается тем, что в предложенном способе формирования трехмерных структур топологических элементов функциональных слоев на поверхности подложки, включающем расположение подложки в вакуумной реакционной камере, локальное облучение подложки от внешнего источника, подачу к подложке реагентов, из которых на облучаемые локальные области подложки осаждается функциональный слой, согласно изобретению реагенты в реакционную камеру подаются циклически в виде повторяющего набора стадий, состоящего из напуска первого реагента и его адсорбции на поверхности подложки, откачки реакционной камеры после напуска первого реагента, напуска второго реагента и его химической реакции с адсорбированным на поверхности подложки первым реагентом, приводящей к формированию на подложке функционального слоя, откачки реакционной камеры после напуска второго реагента, причем облучение, вызывающее удаление адсорбированного слоя первого реагента с локальных областей поверхности подложки, осуществляется с обратной стороны подложки в процессе откачки реакционной камеры после напуска первого реагента.

В отличие от прототипа, в предлагаемом способе топологические элементы функционального слоя и в горизонтальной, и вертикальной плоскостях формируются с помощью отдельных монослоев и не зависят от распределения энергии в электронном пучке и в рентгеновском излучении, а также от распределения концентрации реагентов в реакционной камере. Это способствует высокой воспроизводимости и точности формирования топологических элементов функционального слоя в обеих плоскостях на поверхности подложки.

Кроме того, функциональный слой в предложенном способе осаждается одновременно на всю поверхность подложки, кроме облучаемых рентгеновским излучением областей, что способствует значительному повышению его производительности по сравнению с известным способом. Повышенная производительность также позволяет использовать в предложенном способе только одну электронно-оптическую систему (колонну) вместо 10-ти таких колонн в известном способе. Это значительно снижает стоимость реализации предложенного способа формирования трехмерных структур топологических элементов функциональных слоев на поверхности подложек без использования фотошаблонов и фоторезистивных масок по сравнению с прототипом.

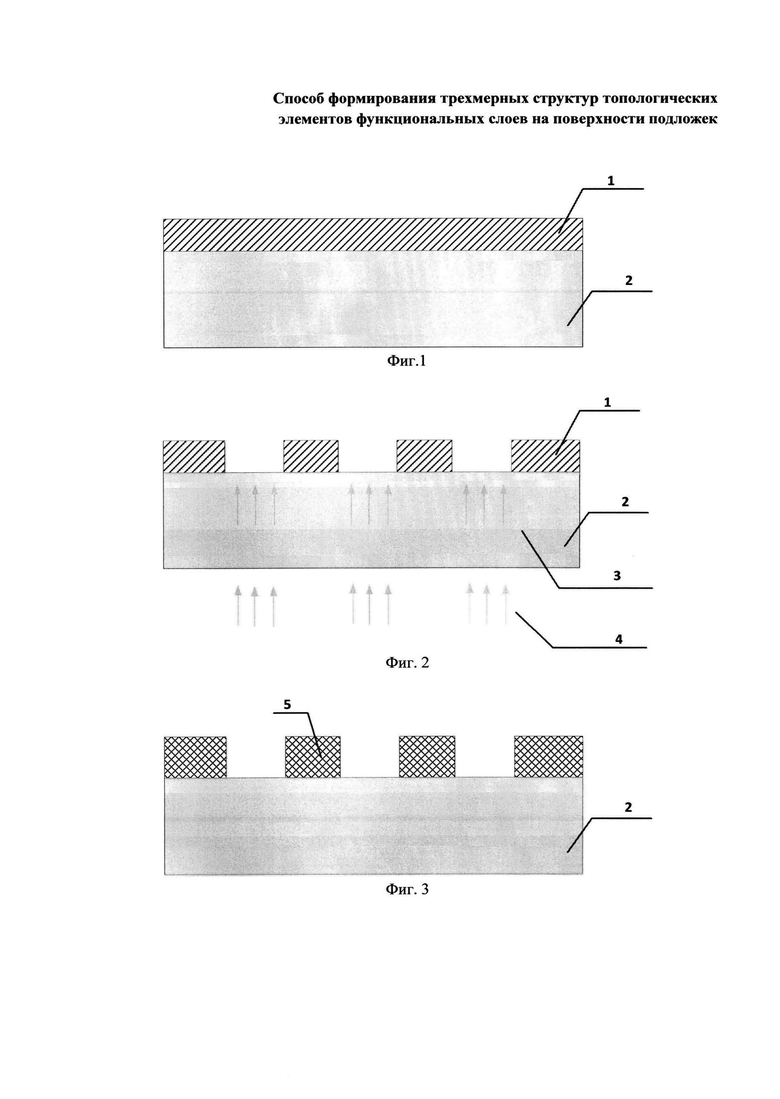

На фиг. 1-3 показан пример реализации предлагаемого способа, где: 1 - слой первого реагента, 2 - подложка, 3 - рентгеновское излучение, 4 - внешний источник, 5 - элементы функционального слоя.

Способ осуществляется следующим образом на конкретном примере: при формировании топологических элементов функционального слоя оксида алюминия (Al2O3), получаемого в процессе атомно-слоевого осаждения в результате химической реакции паров воды Н2О и паров триметилалюминия (ТМА) Al(СН3)3:

3H2O+2А1(СН3)3=Al2O3+8СН4.

Вначале подложка 2 располагается на подложкодержателе в реакционной камере. Камера откачивается вакуумными насосами до давления 1 Па. Подложкодержатель нагревается до температуры 250°C. Затем в течение 5 секунд в камеру напускаются пары воды до давления 1000 Па. Пары воды за это время адсорбируются в виде слоя 1 на поверхности подложки.

Затем камера в течение 15 секунд откачивается для удаления из ее объема паров воды. За время откачки реакционной камеры от паров воды рентгеновское излучение 3, генерируемое от внешнего источника 4, проходя через подложку 2, удаляет адсорбированный слой паров воды 1 с локальных областей поверхности подложки.

Потом в камеру в течение 5 секунд напускаются пары ТМА до давления 1000 Па. Пары ТМА реагируют с адсорбированным на поверхности подложки слоем паров воды 1, образуя слой пленки оксида алюминия 5. При этом пленка Al2O3 не образуется на локальных участках, с которых рентгеновским излучением был удален адсорбированный слой паров воды 1.

Затем камера в течение 15 секунд откачивается для удаления из ее объема паров ТМА. И все указанные стадии повторяются до тех пор, пока не будет достигнута требуемая толщина функционального слоя оксида алюминия. При этом на облучаемых рентгеновским излучением локальных участках подложки пленка Al2O3 не осаждается, и таким образом, формируются на подложке трехмерных размерные структуры топологических элементов функционального слоя Al2O3.

Таким образом, заявляемый способ формирования трехмерных структур топологических элементов функциональных слоев на поверхности подложек без использования фотошаблонов и фоторезистивных масок по сравнению с прототипом позволяет повысить воспроизводимость и точность получаемых элементов, а также производительность и рентабельность самого процесса формирования трехмерных структур.

Источники информации

1. Киреев В.Ю. Нанотехнологии в микроэлектронике. Нанолитография - процессы и оборудование. - Долгопрудный: Издательский Дом «Интеллект, 2016. - 320 с.

2. Авторское свидетельство СССР №997576.

3. Патент США 9453281 – прототип.

Суть настоящего изобретения состоит в процессе формирования трехмерных структур топологических элементов функциональных слоев на поверхности подложек. Способ основан на применении перспективной «аддитивной технологии», то есть топологические элементы функционального слоя создаются на локальных участках подложки путем прямого осаждения на них материала. В процессе формирования элементов не используются фотошаблоны и фоторезистивные маски. Задачей настоящего изобретения является повышение воспроизводимости и точности формирования топологических элементов функциональных слоев, а также увеличение производительности и снижение стоимости способа их получения. 3 ил.

Способ формирования трехмерных структур топологических элементов функциональных слоев на поверхности подложки, включающий расположение подложки в вакуумной реакционной камере, локальное облучение подложки от внешнего источника, подачу к подложке реагентов, из которых на облучаемые локальные области подложки осаждается функциональный слой, отличающийся тем, что реагенты в реакционную камеру подаются циклически в виде повторяющего набора стадий, состоящего из напуска первого реагента и его адсорбции на поверхности подложки, откачки реакционной камеры после напуска первого реагента, напуска второго реагента и его химической реакции с адсорбированным на поверхности подложки первым реагентом, приводящей к формированию на подложке функционального слоя, откачки реакционной камеры после напуска второго реагента, причем облучение, вызывающее удаление адсорбированного слоя первого реагента с локальных областей поверхности подложки, осуществляется с обратной стороны подложки в процессе откачки реакционной камеры после напуска первого реагента.

| US 9453281 B1, 27.09.2016 | |||

| US 7067809 B2, 27.06.2006 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU 2015100869 A, 10.08.2016 | |||

| US 9272446 B2, 01.05.2016 | |||

| US 9421713 B2, 23.08.2016 | |||

| Токарный резец | 1924 |

|

SU2016A1 |

Авторы

Даты

2018-05-17—Публикация

2017-05-04—Подача