Изобретение относится к литейному производству, а именно к способам технологического контроля при определении физико-механических свойств стержневых или формовочных смесей при высоких температурах.

Цель изобретения - повышение точности и достоверности измерений и расширение технологических возможностей.

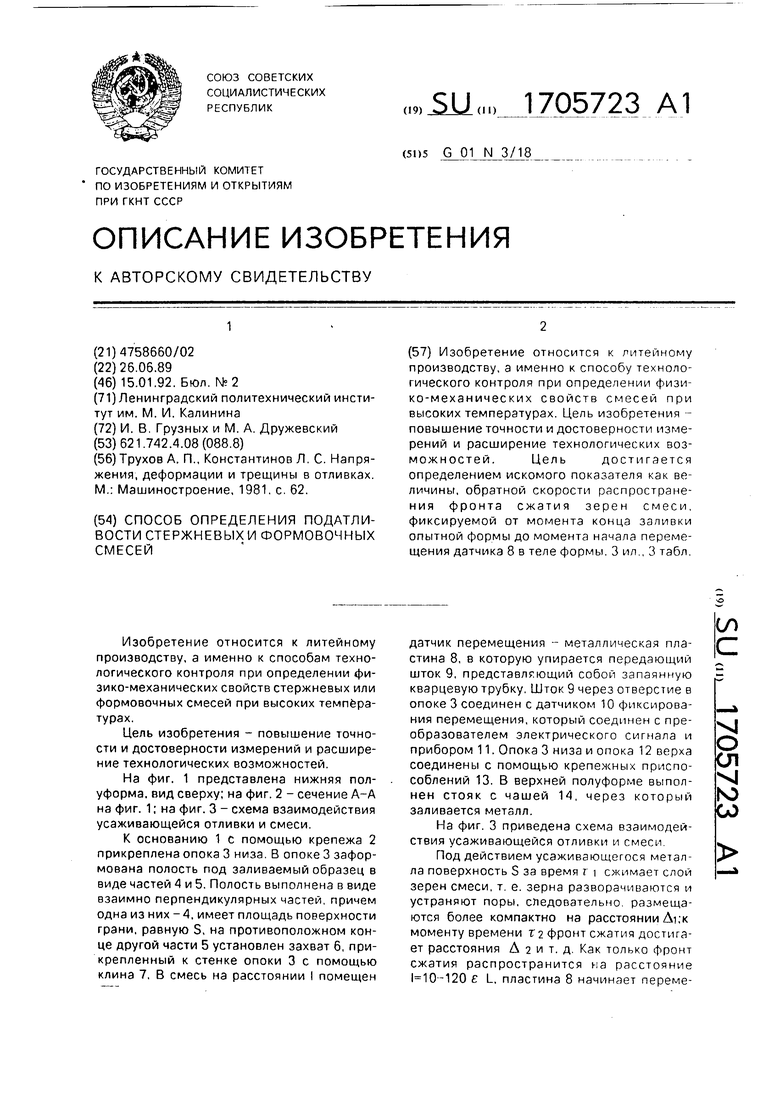

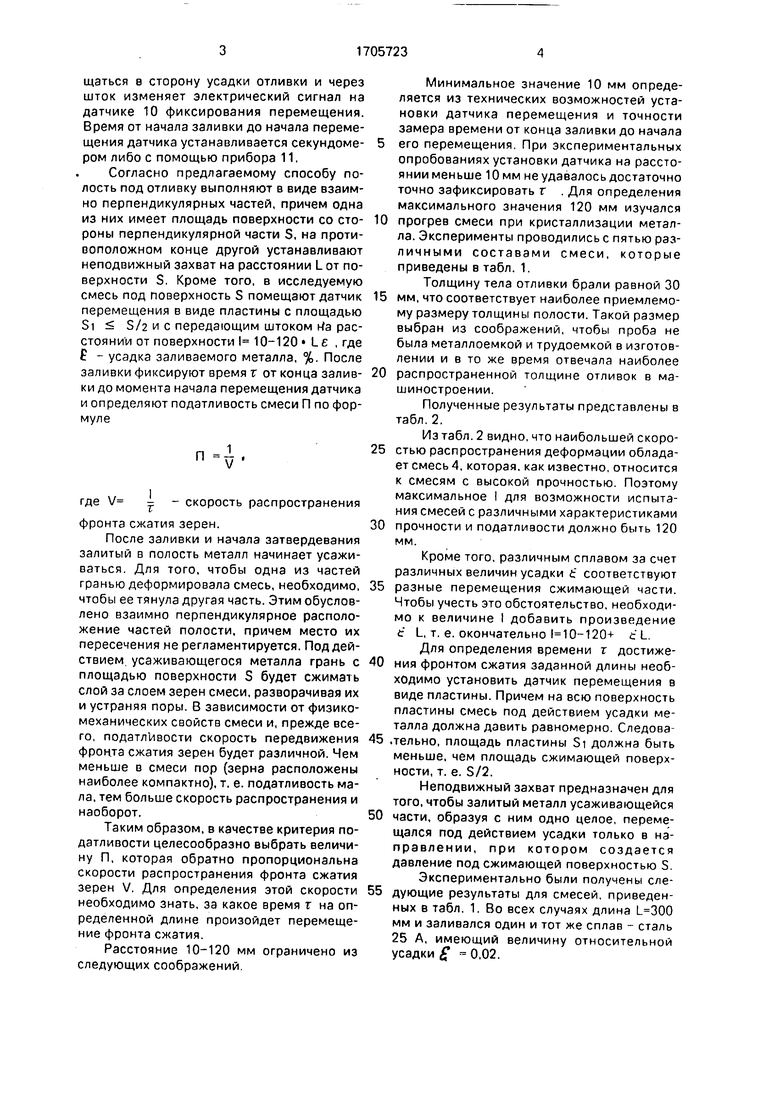

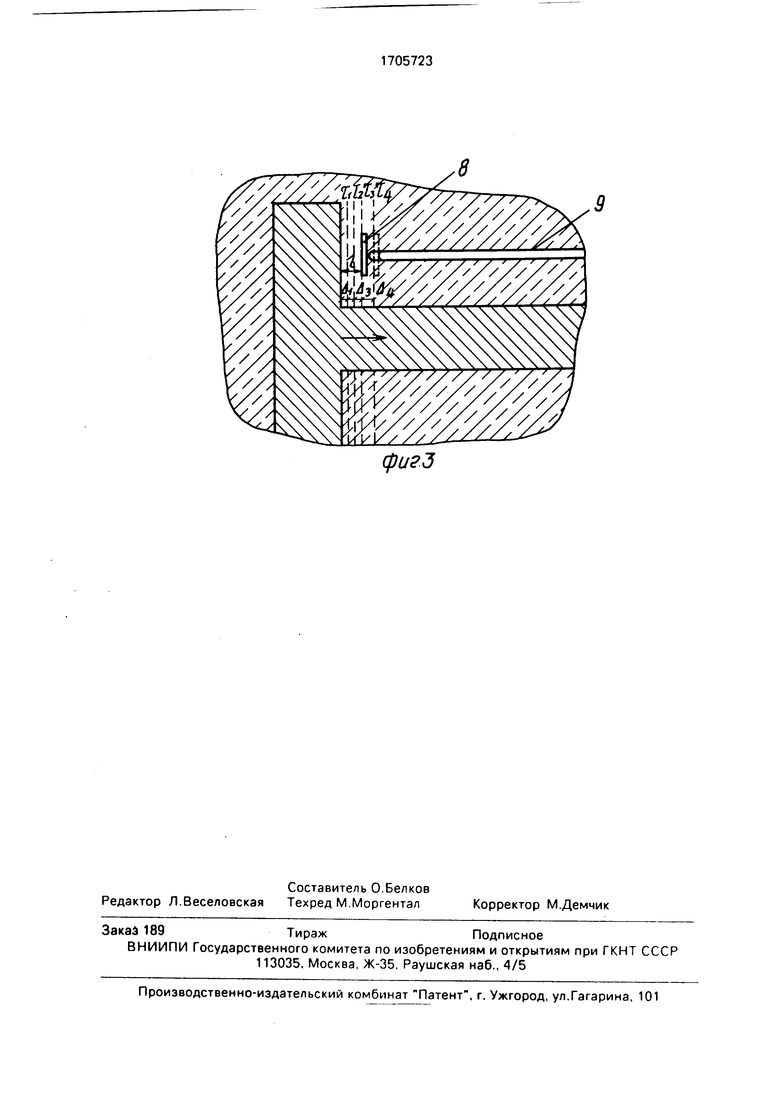

На фиг. 1 представлена нижняя полуформа, вид сверху; на фиг. 2 - сечение на фиг. 1; на фиг. 3 - схема взаимодействия усаживающейся отливки и смеси.

К основанию 1 с помощью крепежа 2 прикреплена опока 3 низа. В опоке 3 зафор- мована полость под заливаемый образец в виде частей 4 и 5. Полость выполнена в виде взаимно перпендикулярных частей, причем одна из них - 4, имеет площадь поверхности грани, равную S, на противоположном конце другой части 5 установлен захват 6, прикрепленный к стенке опоки 3 с помощью клина 7, В смесь на расстоянии I помещен

(Л

датчик перемещения - металлическая пластина 8, в которую упирается передающий шток 9, представляющий собой запаянную кварцевую трубку. Шток 9 через отверстие в опоке 3 соединен с датчиком 10 фиксирования перемещения, который соединен с преобразователем электрического сигнала и прибором 11. Опока 3 низа и опока 12 верха соединены с помощью крепежных приспособлений 13. В верхней полуформе выполнен стояк с чашей 14, через который заливается металл.

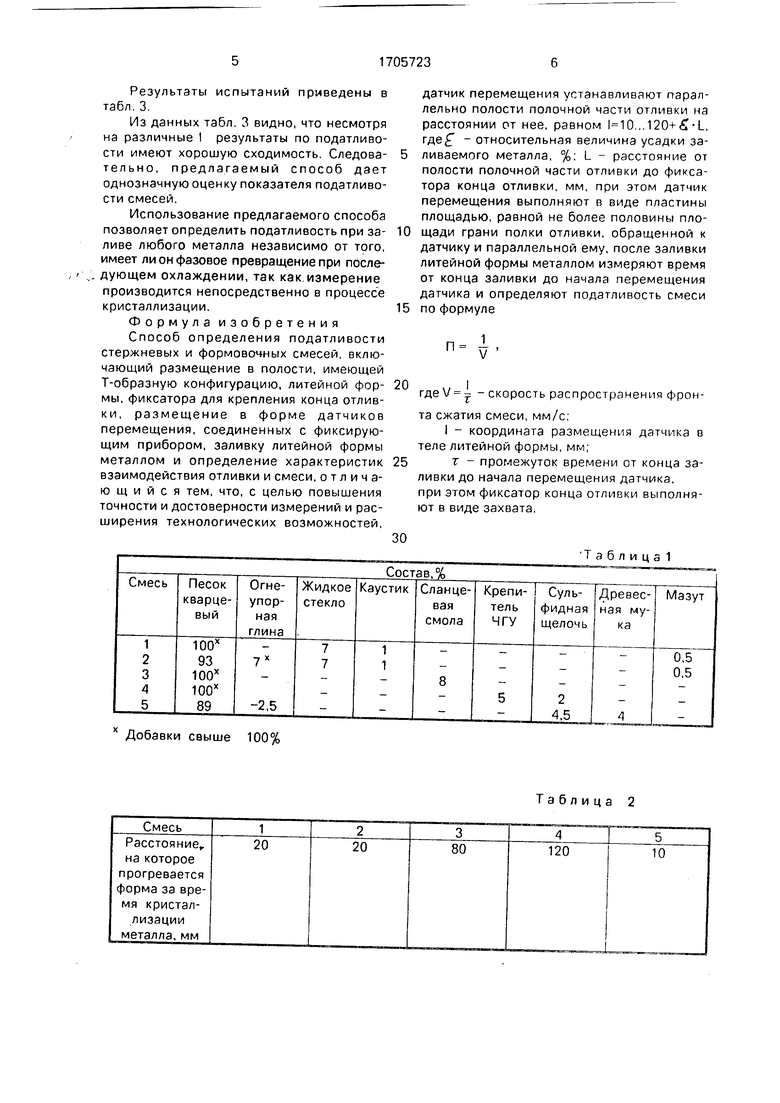

На фиг. 3 приведена схема взаимодействия усаживающейся отливки и смеси.

Под действием усаживающегося металла поверхность S за время т 1 сжимает слой зерен смеси, т. е. зерна разворачиваются и устраняют поры, следовательно, размещаются более компактно на расстоянии Дкк моменту времени г 2 фронт сжатия достигает расстояния Д 2 и т. д. Как только фронт сжатия распространится на расстояние 1 10-120 Ј L, пластина 8 начинает перемеXJ

О СЛ VI

ю

СА)

щаться в сторону усадки отливки и через шток изменяет электрический сигнал на датчике 10 фиксирования перемещения. Время от начала заливки до начала перемещения датчика устанавливается секундомером либо с помощью прибора 11,

Согласно предлагаемому способу полость под отливку выполняют в виде взаимно перпендикулярных частей, причем одна из них имеет площадь поверхности со стороны перпендикулярной части S, на противоположном конце другой устанавливают неподвижный захват на расстоянии 1 от поверхности S. Кроме того, в исследуемую смесь под поверхность S помещают датчик перемещения в виде пластины с площадью Si S/2 и с передающим штоком н а рас- стояни и от поверхности 1 10-120 Le , где Ј - усадка заливаемого металла, %. После заливки фиксируют время т от конца заливки до момента начала перемещения датчика и определяют податливость смеси П по формуле

П

где V - скорость распространения

I/

фронта сжатия зерен.

После заливки и начала затвердевания залитый в полость металл начинает усаживаться. Для того, чтобы одна из частей гранью деформировала смесь, необходимо, чтобы ее тянула другая часть. Этим обусловлено взаимно перпендикулярное расположение частей полости, причем место их пересечения не регламентируется. Под действием усаживающегося металла грань с площадью поверхности S будет сжимать слой за слоем зерен смеси, разворачивая их и устраняя поры. В зависимости от физико- механических свойств смеси и, прежде всего, податливости скорость передвижения фронта сжатия зерен будет различной. Чем меньше в смеси пор (зерна расположены наиболее компактно), т. е. податливость мала, тем больше скорость распространения и наоборот.

Таким образом, в качестве критерия податливости целесообразно выбрать величину П, которая обратно пропорциональна скорости распространения фронта сжатия зерен V. Для определения этой скорости необходимо знать, за какое время т на определенной длине произойдет перемещение фронта сжатия.

Расстояние 10-120 мм ограничено из следующих соображений.

Минимальное значение 10 мм определяется из технических возможностей установки датчика перемещения и точности замера времени от конца заливки до начала

его перемещения. При экспериментальных опробованиях установки датчика на расстоянии меньше 10 мм не удавалось достаточно точно зафиксировать г . Для определения максимального значения 120 мм изучался

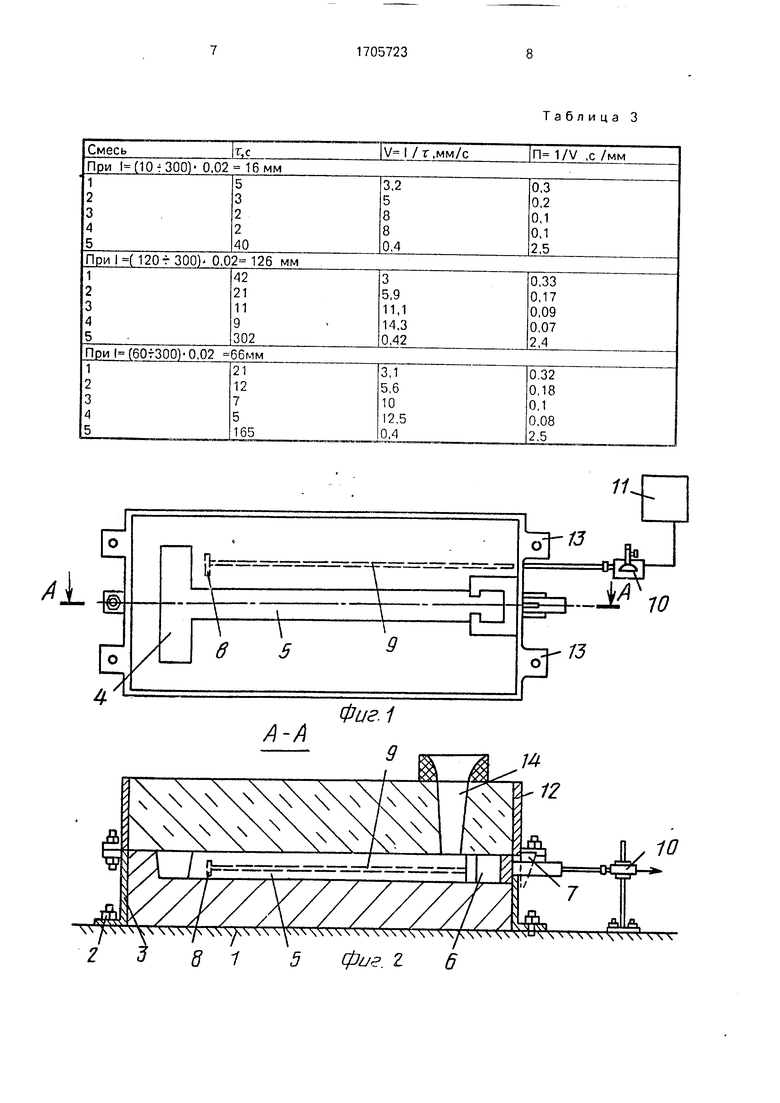

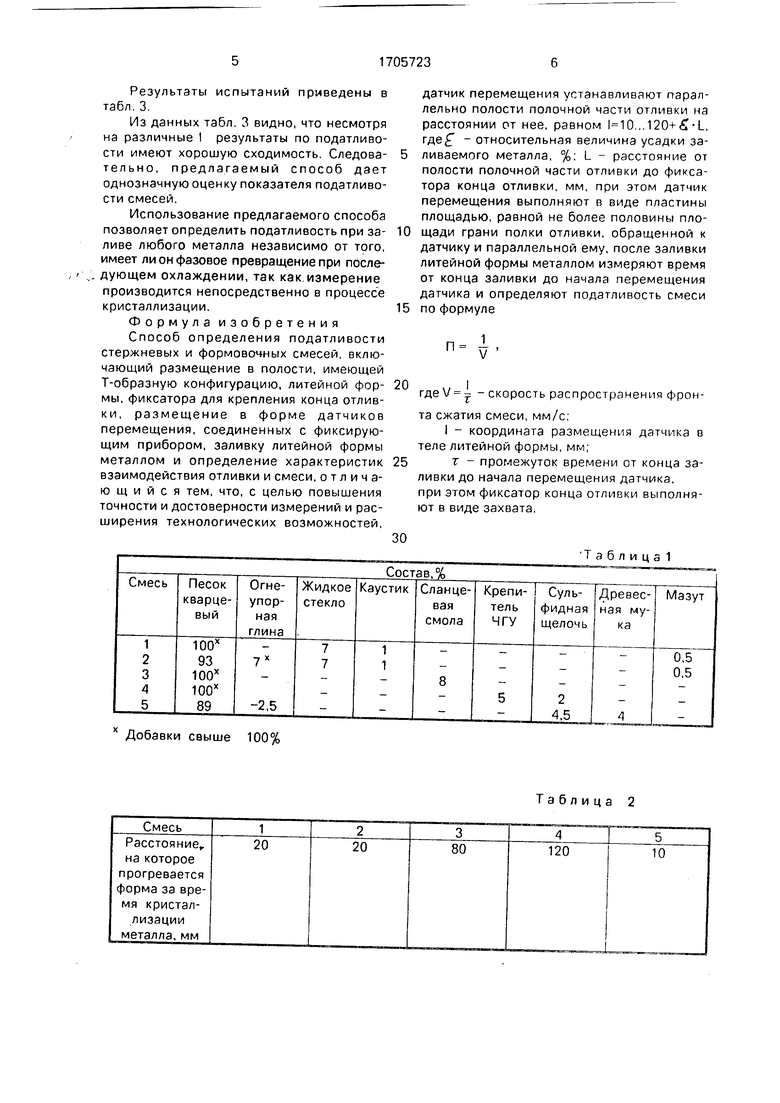

прогрев смеси при кристаллизации металла. Эксперименты проводились с пятью раз- личными составами смеси, которые приведены в табл. 1.

Толщину тела отливки брали равной 30

мм, что соответствует наиболее приемлемому размеру толщины полости. Такой размер выбран из соображений, чтобы проба не была металлоемкой и трудоемкой в изготовлении и в то же время отвечала наиболее

распространенной толщине отливок в машиностроении.

Полученные результаты представлены в табл.2.

Из табл. 2 видно, что наибольшей скоростью распространения деформации обладает смесь 4, которая, как известно, относится к смесям с высокой прочностью. Поэтому максимальное I для возможности испытания смесей с различными характеристиками

прочности и податливости должно быть 120 мм.

Кроме того, различным сплавом за счет различных величин усадки t соответствуют

разные перемещения сжимающей части. Чтобы учесть это обстоятельство, необходимо к величине I добавить произведение е L, т. е. окончательно 1 10-120+ t L. Для определения времени т достижения фронтом сжатия заданной длины необходимо установить датчик перемещения в виде пластины. Причем на всю поверхность пластины смесь под действием усадки металла должна давить равномерно. Следова.тельно, площадь пластины Si должна быть меньше, чем площадь сжимающей поверхности, т. е. S/2.

Неподвижный захват предназначен для того, чтобы залитый металл усаживающейся

части, образуя с ним одно целое, перемещался под действием усадки только в направлении, при котором создается давление под сжимающей поверхностью S. Экспериментально были получены следующие результаты для смесей, приведенных в табл. 1. Во всех случаях длина мм и заливался один и тот же сплав - сталь 25 А, имеющий величину относительной усадки Ј 0,02.

Результаты испытаний приведены в табл. 3.

Из данных табл. 3 видно, что несмотря на различные I результаты по податливости имеют хорошую сходимость. Следовательно, предлагаемый способ дает однозначную оценку показателя податливости смесей.

Использование предлагаемого способа позволяет определить податливость при заливе любого металла независимо от того, имеет ли он фазовое превращение при после- дующем охлаждении, так как измерение производится непосредственно в процессе кристаллизации.

Формула изобретения Способ определения податливости стержневых и формовочных смесей, включающий размещение в полости, имеющей Т-образную конфигурацию, литейной формы, фиксатора для крепления конца отливки, размещение в форме датчиков перемещения, соединенных с фиксирующим прибором, заливку литейной формы металлом и определение характеристик взаимодействия отливки и смеси, отличающийся тем, что, с целью повышения точности и достоверности измерений и расширения технологических возможностей,

датчик перемещения устанавливают параллельно полости полочной части отливки на расстоянии от нее, равном ...120+Ј-L. гдеЈ - относительная величина усадки заливаемого металла, %; L - расстояние от полости полочной части отливки до фиксатора конца отливки, мм, при этом датчик перемещения выполняют в виде пластины площадью, равной не более половины площади грани полки отливки, обращенной к датчику и параллельной ему, после заливки литейной формы металлом измеряют время от конца заливки до начала перемещения датчика и определяют податливость смеси

по формуле

Ч

где V i - скорость распространения фронL

та сжатия смеси, мм/с;

I - координата размещения датчика в теле литейной формы, мм;

т - промежуток времени от конца заливки до начала перемещения датчика, при этом фиксатор конца отливки выполняют в виде захвата.

30

Таблица1

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная форма | 1989 |

|

SU1724416A1 |

| Литейная форма | 1982 |

|

SU1101329A1 |

| Литейная форма | 1981 |

|

SU1014628A1 |

| Способ изготовления металлических литейных форм | 1980 |

|

SU891200A1 |

| Устройство для определения усадки металла | 1981 |

|

SU950483A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Облицованный стержень,устройство для его изготовления и способ изготовления полых отливок | 1986 |

|

SU1389932A1 |

| РАМНАЯ БОКОВИНА И НАДРЕССОРНАЯ БАЛКА ДЛЯ ЖЕЛЕЗНОДОРОЖНОЙ ТЕЛЕЖКИ, А ТАКЖЕ СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2620835C2 |

| РАМНАЯ БОКОВИНА И НАДРЕССОРНАЯ БАЛКА ДЛЯ ЖЕЛЕЗНОДОРОЖНОЙ ТЕЛЕЖКИ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2638715C2 |

| РАМНАЯ БОКОВИНА И НАДРЕССОРНАЯ БАЛКА ДЛЯ ЖЕЛЕЗНОДОРОЖНОЙ ТЕЛЕЖКИ, А ТАКЖЕ СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2621515C2 |

Изобретение относится к литейному производству, а именно к способу технологического контроля при определении физико-механических свойств смесей при высоких температурах. Цель изобретения -- повышение точности и достоверности измерений и расширение технологических возможностей.Цель достигается определением искомого показателя как величины, обратной скорости распространения фронта сжатия зерен смеси, фиксируемой от момента конца заливки опытной формы до момента начала перемещения датчика 8 в теле формы. 3 ил., 3 табл.

Добавки свыше 100%

Таблица 2

/7/

#

Ы

//

С е Ъ и и д е ±

1,-гпф

V-V

Т

ZZLSOLI

фигЗ

| Трухов А | |||

| П., Константинов Л | |||

| С | |||

| Напряжения, деформации и трещины в отливках | |||

| М.: Машиностроение, 1981 | |||

| с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1992-01-15—Публикация

1989-06-26—Подача