Область техники, к которой относится изобретение

[0001] Варианты осуществления, описанные в настоящем документе, относятся, в общем, к способам гидропереработки, включая способы повышения качества остатка вакуумной дистилляции нефти, вакуумного газойля и других тяжелых углеводородных фракций. Более конкретно варианты осуществления, описанные в настоящем документе, относятся к переработке остатка вакуумной дистилляции нефти и вакуумного газойля в установках гидропереработки остатка в кипящем слое и гидрокрекинга в кипящем слое соответственно.

Уровень техники

[0002] Поскольку во всем мире постоянно возрастает спрос на бензин и другие дистиллятные продукты нефтепереработки, такие как керосин, реактивное и дизельное топливо, наблюдается значительная тенденция к переработке высококипящих соединений в низкокипящие. Для удовлетворения возрастающего спроса на дистиллятное топливо специалисты по нефтепереработке исследовали разнообразные реакции, такие как гидрокрекинг, чтобы перерабатывать остатки, вакуумный газойль (VGO) и другое тяжелое нефтяное сырье в реактивное и дизельное топливо.

[0003] Трехфазные реакторы с орошаемым слоем, в которых помещаются гетерогенные частицы катализатора и совместно вводятся жидкие углеводороды и газообразный водород, представляют собой один из основных типов реакторов, которые используются в нефтепереработке и нефтехимической промышленности. Реакторы с орошаемым слоем имеют ограничения в отношении скорости диффузии обогащенной водородом газовой фазы в жидкой углеводородной фазе и диффузии жидкой углеводородной фазы, содержащей растворенный водород, в твердой каталитической фазе. Кроме того, существуют затруднения в отношении ограничения повышения температуры, содержания катализатора и изменчивости качества продуктов в результате непрерывной потери активности катализатора в течение цикла. Могут также происходить засорение/закупоривание катализатора в зонах впуска, истирание частиц катализатора вследствие кинетической энергии поступающих жидких и газообразных потоков, а также закупоривание отверстий пор активных центров катализатора.

[0004] Реакторы с кипящим слоем разработаны на основе технологии суспензионного гидрокрекинга для сырьевых остатков. Были разработаны катализаторы, которые проявляют превосходную дистиллятную селективность, достаточную активность конверсии и устойчивость в отношении тяжелого сырья. Однако степени превращения, достигаемые разнообразными способами, оказываются ограниченными. Тем не менее, требуются экономичные способы достижения высоких степеней превращения углеводородов.

Сущность изобретения

[0005] Согласно одному аспекту варианты осуществления, описанные в настоящем документе, относятся к способу повышения качества углеводородных остатков и тяжелого дистиллятного сырья. Данный способ включает введение в контакт углеводородных остатков и водорода с металлосодержащим катализатором гидропереработки на нецеолитной основе в первой системе реакторов гидропереработки в кипящем слое для получения первого выходящего потока. Первый выходящий поток из первого реактора гидропереработки в кипящем слое подвергается фракционированию для получения жидкого продукта и парового продукта. Паровой продукт и тяжелое дистиллятное сырье вводятся в контакт с цеолитным селективным катализатором гидрокрекинга во второй системе реакторов гидрокрекинга в кипящем слое для получения второго выходящего потока. Второй выходящий поток выводится из второй системы реакторов гидрокрекинга в кипящем слое и подвергается фракционированию для получения одной или нескольких углеводородных фракций.

[0006] Согласно следующему аспекту варианты осуществления, описанные в настоящем документе, относятся к способу повышения качества тяжелого дистиллятного сырья посредством введения в контакт водорода и тяжелого дистиллятного сырья с цеолитным селективным катализатор гидрокрекинга в системе реакторов гидрокрекинга в кипящем слое для получения выходящего потока. Выходящий поток выводится из системы реакторов гидрокрекинга в кипящем слое и подвергается фракционированию для получения одной или нескольких углеводородных фракций.

[0007] Согласно следующему аспекту варианты осуществления, описанные в настоящем документе, относятся к системе повышения качества углеводородных остатков и тяжелого дистиллятного сырья. Данная система включает первую систему реакторов гидрокрекинга в кипящем слое, содержащих цеолитный селективный катализатор гидрокрекинга, для реакции тяжелого дистиллятного сырья и водорода в целях получения первого выходящего потока и первый блок фракционирования для фракционирования первого выходящего потока в целях получения одной или нескольких углеводородных фракций.

[0008] Другие аспекты и преимущества становятся очевидными из следующего описания и прилагаемой формулы изобретения.

Краткое описание чертежей

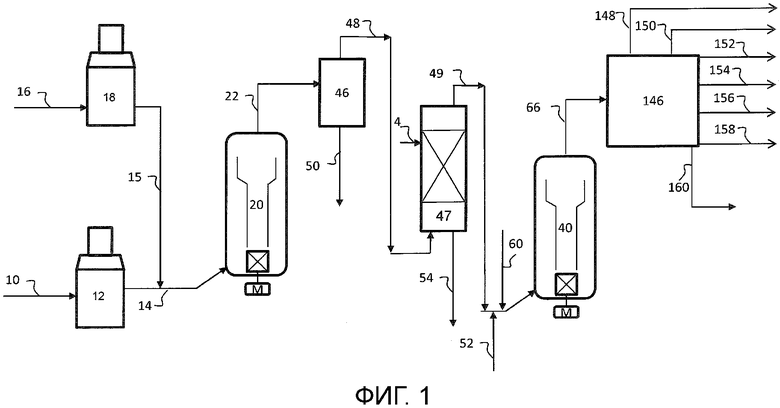

[0009] Фиг. 1 представляет собой упрощенную технологическую блок-схему способа повышения качества остатка и тяжелого дистиллятного углеводородного сырья согласно вариантам осуществления, которые описываются в настоящем документе.

Подробное описание

[0010] Согласно одному аспекту варианты осуществления, описанные в настоящем документе, относятся, в общем, к способам гидропереработки, включая способы гидрокрекинга остатка, вакуумного газойля и других тяжелых углеводородных фракций. Более конкретно варианты осуществления, описанные в настоящем документе, относятся к переработке остаточного углеводородного сырья в первом блоке гидропереработки в кипящем слое, в котором содержатся имеющие металлическую основу катализаторы гидропереработки, после чего выходящий поток разделяется для получения парового продукта, и происходит переработка парового продукта и вакуумного газойля во втором блоке гидрокрекинга в кипящем слое, в котором содержатся селективные катализаторы гидрокрекинга.

[0011] Способы гидропереработки, которые описываются в настоящем документе, могут использоваться для реакции углеводородного сырьяиалов, включающих остатки и вакуумный газойль, в условиях повышенного уровня температуры и давления в присутствии водорода и одного или нескольких катализаторов гидропереработки в целях превращения сырья в низкомолекулярные продукты, имеющие пониженные уровни содержания примесей (таких как сера и/или азот). Способы гидропереработки могут представлять собой, например, гидрирование, гидродесульфирование, гидродеазотирование, гидрокрекинг, гидродезоксигенирование, гидродеметаллизация, гидроудаление углеродного остатка по Конрадсону (Conradson), гидродеасфальтизация и т. д.

[0012] При упоминании в настоящем документе остаточные углеводородные фракции или аналогичные термины, обозначающие углеводородные остатки, определяются как фракция углеводородов, у которых температуры кипения или интервалы кипения превышают приблизительно 340°C, но они могут также означать в целом тяжелые продукты переработки сырой нефти. Остаточное углеводородное сырье, которое может использоваться в способах, описанных в настоящем документе, могут включать разнообразные продукты нефтепереработки и другие углеводородные потоки, такие как остатки дистилляции нефти при атмосферном давлении или в вакууме, деасфальтированные масла, пек из деасфальтизатора, подвергнутые гидрокрекингу нижние фракции работающей при атмосферном давлении колонны или вакуумной колонны, подвергнутый каталитическому крекингу в псевдоожиженном слое (FCC) мазут, полученный из сланцевой нефти одного или нескольких типов остаток, полученная из битумного угля нефть, сырая нефть биологического происхождения, битум из битуминозных песков, талловое масло, смазочный мазут, а также другие аналогичные углеводородные потоки или их сочетание, причем каждый из них может представлять собой прямогонный, подвергнутый переработке, подвергнутый гидрокрекингу, частично десульфированный и/или частично деметаллизированный поток. Согласно некоторым вариантам осуществления, остаточные углеводородные фракции могут содержать углеводороды, у которых температура кипения при атмосферном давлении составляет, по меньшей мере, 480°C, по меньшей мере, 524°C или, по меньшей мере, 565°C. При упоминании в настоящем документе тяжелоее дистиллятное сырье или аналогичные термины, означающие дистиллятные углеводороды, определяются как фракции углеводородов, у которых температуры кипения или интервалы кипения находятся ниже приблизительно 565°C. Тяжелое дистиллятное сырье, которое может использоваться в способах, описанных в настоящем документе, могут представлять собой разнообразные продукты нефтепереработки и другие углеводородные потоки, такие как нефтяной газойль, прямогонный вакуумный газойль, подвергнутый гидрокрекингу вакуумный газойль, вакуумный газойль из процесса гидропереработки в кипящем слое, полученный из сланцевой нефти одного или нескольких типов газойль, полученная из битумного угля нефть, битум из битуминозных песков, талловое масло, сырая нефть биологического происхождения, смазочный мазут, а также другие аналогичные углеводородные потоки или их сочетание, причем каждый из них может представлять собой прямогонный, подвергнутый переработке, подвергнутый гидрокрекингу, частично десульфированный и/или частично деметаллизированный поток.

[0013] Согласно вариантам осуществления, описанным в настоящем документе, могут использоваться селективные катализаторы гидрокрекинга в системах питаемых дистиллятом реакторов с кипящим слоем для гидрокрекинга потоков вакуумного газойля. Эти системы реакторов с кипящим слоем могут включать селективные содержащие цеолиты катализаторы гидрокрекинга, на которые наносятся металлические компоненты, обеспечивающие гидрирование. Могут быть разработаны катализаторы, которые имеют хорошие свойства псевдожижения и устойчивости к истиранию, а также свойства селективного осуществления гидрокрекинга. Системы с кипящим слоем поглощают теплоту реакции как энтальпию поступающих потоков газойля, и кипящий слой работает практически в изотермических условиях вследствие увеличения теплопереноса (и массопереноса) за счет энергии эбуляционных насосов. Допустимая разность между температурой поступающим потоком газойля и температурой изотермического кипящего слоя может составлять от приблизительно 50 до приблизительно 150°C, от приблизительно 75 до приблизительно 125°C, или от приблизительно 90 до приблизительно 100°C. Кроме того, реактор с кипящим слоем способен работать при практически постоянной температуре катализатора в течение всего рабочего цикла, в отличие от типичных реакторов гидрокрекинга в неподвижном слое.

[0014] Согласно некоторым вариантам осуществления последующая питаемая остатком система реакторов гидропереработки в кипящем слое может производить паровой поток, имеющий высокую температуру и высокое давление, который может поступать в питаемую дистиллятом систему гидрокрекинг в кипящем слое. Согласно альтернативным вариантам осуществления, множество систем с кипящим слоем могут питать общую систему выведения продукта.

[0015] Согласно некоторым вариантам осуществления система селективного гидрокрекинга в кипящем слое обеспечивает отвод теплоты экзотермической реакции гидрирования без необходимости повторного сжатия и рециркуляции обогащенного водородом газа для использования в целях быстрого охлаждения аналогично тому, что осуществляется в реактора гидрокрекинга в орошаемом слое. В системе селективного гидрокрекинга в кипящем слое могут также использоваться пригодные для псевдоожижения и устойчивые к истиранию селективные катализаторы гидрокрекинга.

[0016] Варианты осуществления, описанные в настоящем документе, относятся, в общем, к способу повышения качества углеводородных остатков и тяжелого дистиллятного сырья. Данный способ может включать введение в контакт углеводородных остатков и водорода с металлосодержащим катализатором гидропереработки на нецеолитной основе в первой системе реакторов гидропереработки в кипящем слое для получения первого выходящего потока. Первый выходящий поток из первого реактора гидропереработки в кипящем слое может подвергаться фракционированию для получения жидкого продукта и парового продукта. Паровой продукт и тяжелое дистиллятное сырье могут вступать в контакт с цеолитным селективным катализатором гидрокрекинга во второй системе реакторов гидрокрекинга в кипящем слое для получения второго выходящего потока. Второй выходящий поток может выпускаться из второй системы реакторов гидрокрекинга в кипящем слое и подвергаться фракционированию для получения одной или нескольких углеводородных фракций. Согласно еще одному варианту осуществления, полученный паровой продукт может подвергаться переработке в абсорбционной колонне для выведения средних дистиллятных продуктов перед последующей переработкой во второй системе реакторов гидрокрекинга в кипящем слое.

[0017] Согласно некоторым вариантам осуществления предлагается способ повышения качества тяжелого дистиллятного сырья, причем данный способ может включать введение в контакт водорода и тяжелого дистиллятного сырья с цеолитным селективным катализатором гидрокрекинга в системе реакторов гидрокрекинга в кипящем слое для получения выходящего потока. Выходящий поток из системы реакторов гидрокрекинга в кипящем слое может выводиться и подвергаться фракционированию для получения одной или нескольких углеводородных фракций. Согласно другим вариантам осуществления, остаточное углеводородное сырье и водород могут вступать в контакт с металлосодержащим катализатором гидропереработки на нецеолитной основе во второй системе реакторов гидропереработки в кипящем слое для получения второго выходящего потока, который может подвергаться фракционированию для получения жидкого продукта и парового продукта. Паровой продукт может поступать в систему реакторов гидрокрекинга в кипящем слое вместе с водородом и тяжелым дистиллятом.

[0018] Далее рассмотрим фиг. 1, где углеводородный остаток 10, такой как остаток от дистилляции нефти, поступает в нагреватель 12. В нагревателе 12 углеводородный остаток нагревается и образуется нагретая остаточная углеводородная фракция 14, у которой температура составляет от 250 до приблизительно 360°C. Поток водорода 16 может поступать в нагреватель 18, где образуется нагретый поток водорода 15, у которого температура составляет от 250 до приблизительно 520°C. Согласно некоторым вариантам осуществления может использоваться единственный нагреватель, но могут потребоваться отдельные нагревательные спирали. Нагретая остаточная углеводородная фракция 14 и нагретый поток водорода 15 объединяются и могут поступать в первую систему реакторов гидропереработки в кипящем слое 20, которая может включать один или несколько реакторов гидропереработки в кипящем слое, в которых углеводороды и водород вступают в контакт с катализатором гидропереработки в целях реакции по меньшей мере части углеводородного остатка с водородом для образования легких углеводородов, деметаллизации пековых углеводородов, удаления угольного остатка по Конрадсону или превращения остатка в полезные продукты другими способами.

[0019] Реакторы в первой системе реакторов гидропереработки в кипящем слое 20 могут работать в условиях температуры в интервале от приблизительно 200 до приблизительно 600°C, от приблизительно 300 до приблизительно 500°C, от приблизительно 350 до приблизительно 475°C, и от приблизительно 380°C до приблизительно 450°C, абсолютного парциального давления водорода в интервале от приблизительно 5 бар (0,5 МПа) до приблизительно 250 бар (25 МПа), от приблизительно 25 бар (2,5 МПа) до приблизительно 200 бар (20 МПа), от приблизительно 50 бар (5 МПа) до приблизительно 175 бар (17,5 МПа) и от приблизительно 70 бар (7 МПа) до приблизительно 150 бар (15 МПа) и часовой объемной скорости жидкости (LHSV) в интервале от приблизительно 0,1 ч-1 до приблизительно 5 ч-1, от приблизительно 0,15 ч-1 до приблизительно 3 ч-1 и от приблизительно 0,2 ч-1 до приблизительно 2,0 ч-1. Внутри реакторов гидропереработки в кипящем слое катализатор может подвергаться обратному перемешиванию и поддерживаться в состоянии статистического движения посредством рециркуляции жидкого продукта. Это может осуществляться посредством первого отделения рециркулирующего масла от газообразных продуктов. Масло можно затем подвергать рециркуляции посредством внешнего насоса или, как проиллюстрировано на чертеже, посредством насоса, имеющего лопастное колесо и установленного в нижней части реактора.

[0020] В системе реакторов гидропереработки в кипящем слое частицы катализатора погружены в жидкость и постоянно перемещаются и сталкиваются друг с другом. Движение частиц катализатора делает внешние поверхности этих частиц катализатора доступными для реакции жидкости, в которой они суспендированы. Система реакторов гидропереработки в кипящем слое может работать в температурных условиях, приближенных к условиям изотермической реакции. Температурные условия изотермической реакции могут обеспечивать повышенные уровни селективности в отношении средних дистиллятных продуктов.

[0021] Целевые степени превращения в первой системе реакторов гидропереработки в кипящем слое 20 могут составлять по меньшей мере приблизительно 50%, по меньшей мере 60%, или по меньшей мере приблизительно 70% в зависимости от сырья, подлежащего переработке. В любом случае целевые степени превращения должны оставаться ниже уровня, при котором становится чрезмерным образование осадка, и в результате этого нарушается непрерывность операций. Превращение может определяться как исчезновение материалов, у которых температура кипения составляет более чем по меньшей мере 480°C, или по меньшей мере 524°C, или по меньшей мере 565°C при определении согласно стандарту ASTM D1160 для дистилляции смесей тяжелых углеводородов. Помимо превращения углеводородных остатков в легкие углеводороды могут происходить удаление серы, степень которого может находиться в интервале от приблизительно 40 мас.% до приблизительно 80 мас.%, удаление металлов, степень которого может находиться в интервале от приблизительно 60 мас.% до приблизительно 85 мас.%, и удаление остаточного угля по Конрадсону, степень которого может находиться в интервале от приблизительно 30 мас.% до приблизительно 65 мас.%.

[0022] Составы нецеолитных катализаторов гидропереработки, которые могут использоваться в первой системе гидропереработке в кипящем слое 20 согласно вариантам осуществления, которые описываются в настоящем документе, являются хорошо известными для специалистов в данной области техники, и некоторые такие системы поставляют на продажу, помимо прочих, компании W. R. Grace & Co., Criterion Catalysts & Technologies, а также Albemarle. Подходящие нецеолитные катализаторы гидропереработки могут включать один или несколько элементов, выбранных из групп 4-12 Периодической системы элементов. Согласно некоторым вариантам осуществления, которые описываются в настоящем документе, нецеолитные катализаторы гидропереработки могут включать, состоять или состоять, в основном, из одного или нескольких элементов, таких как никель, кобальт, вольфрам, молибден и их сочетания, в том числе присутствующие без носителя или нанесенные на пористый носитель, такой как диоксид кремния, оксид алюминия, диоксид титана или их сочетания. Поставляемые производителем или полученные в результате процесса регенерации нецеолитные катализаторы гидропереработки могут присутствовать, например, в форме оксидов металлов. Согласно некоторым вариантам осуществления нецеолитные катализаторы гидропереработки могут подвергаться предварительному сульфидированию и/или предварительному кондиционированию перед тем, как они помещаются в один или несколько реакторов гидропереработки в кипящем слое.

[0023] После превращения в первой системе реакторов гидропереработки в кипящем слое 20 частично прореагировавшие углеводороды могут выводиться через напорный трубопровод 22 как смешанный выходящий поток пара и жидкости и направляться в систему фракционирования 46 для получения одной или нескольких углеводородных фракций. Частично прореагировавший углеводород в напорном трубопроводе 22 может представлять собой смесь, содержащую водород, сероводород и другие кислые газы, а также широкое разнообразие подвергнутых гидрокрекингу углеводородов, материалы, составляющие фракции лигроина, керосина, реактивного и дизельного топлива и газойля. Как проиллюстрировано на чертеже, система фракционирования 46 может использоваться для получения паровой фракции 48, содержащей непрореагировавший водород, кислые газы, испаряющиеся углеводороды и жидкий продукт 50. Согласно некоторым вариантам осуществления жидкий продукт 50 можно рециркулировать для последующей переработки, например в первой системе реакторов гидропереработки в кипящем слое 20 или в других реакционных блоках. Согласно другим вариантам осуществления жидкий продукт 50 может смешиваться с фракцией после делителя, образуя нефтяное топливо.

[0024] Система фракционирования 46 может включать, например, высокий работающий при высоком давлении и высокой температуре (HP/HT) сепаратор, который разделяет выходящий поток пара и выходящий поток жидкости. Отделенный пар может направляться на охлаждение газа, очистку и сжатие рециркулирующего газа, или, как проиллюстрировано на чертеже, он может сначала подвергаться обработке посредством абсорбционной колонны 47 для отделения средних дистиллятных продуктов перед направлением во второй реактор гидрокрекинга в кипящем слое, в котором содержатся селективный цеолитные катализаторы гидрокрекинга.

[0025] Отделенный жидкий продукт 50 из сепаратора высокого давления/высокой температуры может подвергаться быстрому испарению и направляться в систему дистилляции при атмосферном давлении (не проиллюстрировано на чертеже) вместе с другими дистиллятными продуктами, полученными из секции охлаждения и очистки газа. Нижние фракции колонны, работающей при атмосферном давлении, такие как углеводороды, у которых температура начала кипения составляет по меньшей мере приблизительно 340°C, например температура начала кипения находится в интервале от приблизительно 340°C до приблизительно 427°C, могут затем подвергаться дополнительной переработке посредством вакуумной дистилляционной системы для получения вакуумных дистиллятов.

[0026] Как проиллюстрировано на фиг. 1, паровая фракция 48 направляется в абсорбционную колонну 47, где она может вступать в контакт в противоточном режиме с содержащим газойль потоком 4 в целях абсорбции средних дистиллятных продуктов, которые образуются в первой системе реакторов гидропереработки в кипящем слое 20 и содержатся в паровой фракции 48. Образуется второй паровой поток 49, который может иметь пониженное содержание средних дистиллятов. Поток обогащенного средними дистиллятами газойля 54 может направляться на последующее фракционирование, в результате которого средние дистилляты можно получаться в качестве продуктов, а содержащий газойль поток можно рециркулировать и смешивать с содержащим газойль потоком 4. Абсорбционная колонна 47 может представлять собой массообменное устройство любого типа, в том числе, но не ограничиваясь этим, насадочные слои, оросительные колонны, тарельчатые колонны, экстракционные колонны Шейбеля (Scheibel), микроканальные контакторы.

[0027] Второй паровой поток 49 смешивается с тяжелым дистиллятным сырьем 52, таким как вакуумный газойль (VGO), и направляется во вторую систему реакторов гидрокрекинга в кипящем слое 40, которая может включать один или несколько реакторов гидрокрекинга в кипящем слое, где тяжелое дистиллятное сырье 52 и водород вступают в контакт с селективным катализатором гидрокрекинга, и осуществляется гидрокрекинг по меньшей мере части тяжелого дистиллятного сырья 52 водородом, в котором образуются средний дистиллят и легкие углеводороды, или тяжелое дистиллятное сырье иным образом превращается в пригодные для использования продукты. Посредством использования водорода в паровой фракции 49 может исключаться отдельный контур сжатия водорода. Согласно некоторым вариантам осуществления, дополнительный водород может поступать по мере необходимости через поток 60, который может объединяться с паровой фракцией 49 и тяжелым дистиллятным сырьем 52. Согласно некоторым вариантам осуществления паровая фракция 49 может сохранять абсолютное парциальное давление водорода на впуске во вторую систему реакторов гидрокрекинга в кипящем слое 40 в интервале от приблизительно 134 бар (13,4 МПа) до приблизительно 141 бар (14,1 МПа). Согласно некоторым вариантам осуществления во вторую систему реакторов гидрокрекинга в кипящем слое 40 могут поступать дополнительный водород, который может обеспечивать повышенную пропускную способность в отношении тяжелого дистиллятного сырья 52. Согласно некоторым вариантам осуществления, избыточный водород можно поступать в первую систему реакторов гидропереработки в кипящем слое 20 и переноситься в ходе процесса во вторую систему реакторов гидрокрекинга в кипящем слое 40. Посредством использования паровой фракции 48 во второй системе реакторов гидрокрекинга в кипящем слое 40 для удовлетворения потребности в водороде обеспечивается синергизм за счет возможности осуществления совместного гидрокрекинга на имеющем цеолитную основу селективном катализаторе гидрокрекинга для тяжелого дистиллятного сырья 52 и подвергнутых гидрокрекингу углеводородов, включая материалы фракции газойля из первой системы реакторов гидрокрекинга в кипящем 20 в паровой фракции 49.

[0028] Реакторы во второй системе реакторов гидрокрекинга в кипящем слое 40 могут работать в условиях температуры в интервале от приблизительно 200°C до приблизительно 550°C, от приблизительно 300°C до приблизительно 500°C, от приблизительно 350°C до приблизительно 475°C и от приблизительно 380°C до приблизительно 430°C, абсолютное парциальное давление водорода в интервале от приблизительно 5 бар (0,5 МПа) до приблизительно 300 бар (30 МПа), от приблизительно 25 бар (2,5 МПа) до приблизительно 250 бар (25 МПа), от приблизительно 50 бар (5 МПа) до приблизительно 200 бар (20 МПа) и от приблизительно 70 бар (7 МПа) до приблизительно 175 бар (17,5 МПа, и часовой объемной скорости жидкости (LHSV) в интервале от приблизительно 0,1 ч-1 до приблизительно 4 ч-1, от приблизительно 0,15 ч-1 до приблизительно 3 ч-1 и от приблизительно 0,2 ч-1 до приблизительно 2,0 ч-1. Согласно некоторым вариантам осуществления парциальное давление водорода во второй системе реакторов гидрокрекинга в кипящем слое 40 является приблизительно таким же или составляет более чем парциальное давление водорода в потоке 49, в зависимости от количества дополнительного водорода 60, поскольку вторая система реакторов гидрокрекинга в кипящем слое 40 работает в условиях автогенного давления, т. е. давления без какого-либо снижения давления между системой реакторов гидропереработки в кипящем слое 20 и системой реакторов гидрокрекинга в кипящем слое 40, помимо того, которое может возникать как обычное индуцированное потоком падение давления в трубопроводном контуре между двумя системами реакторов. В объеме реакторов с кипящим слоем 20 или 40 катализатор может подвергаться обратному перемешиванию и сохраняться в состоянии статистического движения посредством рециркуляции жидкого продукта. Это можно осуществлять, отделяя сначала рециркулирующее масло от газообразных продуктов. Масло может затем рециркулировать посредством внешнего насоса, или, как проиллюстрировано на чертеже, посредством насоса, имеющего лопастное колесо и установленного в нижней части реактора. Согласно некоторым вариантам осуществления, теплота реакции поглощается как энтальпия поступающего тяжелого дистиллятного сырья 52, и вторая система реакторов гидрокрекинга в кипящем слое 40 работает в изотермических условиях вследствие увеличенного теплообмена (и массообмена), обеспечиваемого за счет энергии эбуляционных насосов.

[0029] Целевая степень превращения во второй системе реакторов гидрокрекинга в кипящем слое 40 может составлять по меньшей мере приблизительно 60%, по меньшей мере приблизительно 70%, и по меньшей мере приблизительно 80% в зависимости от сырья, подлежащего переработке. Превращение можно определить как образование материалов, у которых температура кипения составляет менее чем приблизительно 370°C согласно стандарту ASTM D 1160 для дистилляции смесей тяжелых углеводородов. Помимо превращения тяжелых углеводородов в легкие углеводороды селективность по отношению к дистиллятам можно определить как объемное процентное содержание жидкости (ж. об.%) для каждой из пяти определенных фракций дистиллятного топлива, деленное на суммарное объемное процентное содержание жидкости для легких углеводородов, у которых температура кипения составляет менее чем приблизительно 370°C, и ее могут составлять селективность по отношению к фракции реактивного топлива, которая составляет от приблизительно 40 до приблизительно 80 ж. об.%; селективность по отношению к фракции дизельного топлива, составляющая от приблизительно 10 до приблизительно 35 ж. об.%; селективность по отношению к фракции лигроина, составляющая от приблизительно 5 до приблизительно 18 ж. об.%; и селективность по отношению к фракции сжиженного нефтяного газа, составляющая от приблизительно 0,5 до приблизительно 4 ж. об.%.

[0030] Цеолитные катализаторы, пригодные для использования во второй системе реакторов гидрокрекинга в кипящем слое 40, могут включать любой содержащий цеолит катализатор, который может быть использован в процессе гидропереработки и гидрокрекинга углеводородного сырья. Содержащий цеолит катализатор гидропереработки, например, может включать любую цеолитную каталитическую композицию, которая может использоваться, чтобы катализировать гидрирование углеводородного сырья в целях увеличения содержания в них водорода и/или в целях удаления примесных гетероатомов. Цеолитный катализатор гидрокрекинга, например, может включать любую цеолитную каталитическую композицию, которая может использоваться, чтобы катализировать присоединение водорода к большим или сложным молекулам углеводородов, а также в целях крекинга молекул для получения вещества, имеющего молекулы меньшего размера и меньшую молекулярную массу.

[0031] Содержащие цеолиты каталитические композиции для гидропереработки и гидрокрекинга, предназначенные в целях использования в способе гидрокрекинга газойля согласно вариантам осуществления, описанных в настоящем документе, являются хорошо известными для специалистов в данной области техники, и некоторые такие композиции поставляют на продажу, помимо прочих, компании W. R. Grace & Co., Criterion Catalysts & Technologies, а также Albemarle. Доступность и возможность выбора устойчивых, активных и селективных катализаторов для гидрокрекинга остатков вакуумной дистилляции по сравнению с гидрокрекингом дистиллятов, полученных при атмосферном давлении и в вакууме, представляют собой проблемы для нефтеперерабатывающих предприятий с двух точек зрения. Во-первых, хотя большинство содержащих цеолиты катализаторов гидропереработки и гидрокрекинга демонстрируют высокую активность и селективность, они являются недостаточно устойчивыми и проявляют чувствительность по отношению ко многим примесям, которые присутствуют в содержащем углеводороды сырья, и в результате этого происходит отравление активных центров этих катализаторов. По этой причине такие содержащие цеолиты катализаторы гидропереработки не используются в промышленности для гидропереработки сырья, представляющих собой остатки вакуумной дистилляции, которые содержат в относительно высоких концентрациях отравляющие катализаторы вещества, такие как металлоорганические соединения и предшественники кокса. Хотя остатки вакуумной дистилляции представляют собой возможнон сырье, имеющие относительно низкую экономическую ценность, их гидропереработка, в частности, их гидрокрекинг на содержащих цеолиты катализаторах мог бы приводить к ситуации неэкономичности с учетом стоимости катализаторов гидропереработки, добавляемых в расчете на баррель остатков вакуумной дистилляции, подлежащих переработке. Чтобы иметь возможность экономичного удаления примесей, содержащихся в сырье, представляющих собой остатки вакуумной дистилляции, нефтеперерабатывающие предприятия переключились на использование нецеолитных катализаторов гидропереработки аморфного типа, которые имеют относительно низкую стоимость и могут улавливать основную массу металлов в составе металлоорганических соединений и предшественников кокса, например, угольных остатков по Конрадсону, и в результате этого производятся вакуумные газойли, атмосферные газойли и средние дистилляты. Даже после такой начальной стадии гидропереработки остатков вакуумной дистилляции некоторые вакуумные газойли, в частности тяжелые вакуумный газойли и газойли, полученные в блоках термической переработки, такие как газойль коксования, все же содержат небольшие количества металлических примесей, а также предшественников кокса, причем последние определяются по содержанию в них тяжелых многоядерных ароматических соединений.

[0032] Во-вторых, гидропереработка этих тяжелого дистиллятного сырья в традиционных реакторах гидрокрекинга в неподвижном слое может все же оказываться проблематичной с учетом засорения/закупоривания впускных зон реакторов частицами катализатора. В системах, описанных в настоящем документе, используются экономичные нецеолитные катализаторы гидропереработки аморфного типа для гидропереработки содержащих примеси остатков вакуумной дистилляции в первой системе реакторов гидропереработки в кипящем слое в целях производства дистиллятных газойлей, которые после этого подвергаются гидрокрекингу на активных, селективных и пригодных для псевдоожижения содержащих цеолиты катализаторах гидрокрекинга во второй системе реакторов гидрокрекинга в кипящем слое, где реакционные условия эффективно обеспечивают осуществление желательных реакций гидрокрекинга более экономичным образом, чем могли бы обеспечивать системы реакторов с использованием нецеолитных катализаторов гидропереработки в кипящем слое.

[0033] Подходящие содержащие цеолиты катализаторы гидрокрекинга могут включать один или несколько элементов, выбранных из групп 4-12 Периодической системы элементов. Согласно некоторым вариантам осуществления содержащие цеолиты катализаторы гидрокрекинга согласно вариантам осуществления, которые описываются в настоящем документе, могут включать, состоять или состоять, в основном, из одного или нескольких элементов, таких как никель, кобальт, вольфрам, молибден, платина, палладий и их сочетания, в том числе не содержащие носители или нанесенные на пористые носители, такие как H Y-цеолит; H ZSM-5, морденит, эрионит или сверхустойчивый фожазит, бета-цеолит, ZSM-11, ZSM-22, ZSM-23, ZSM-35, ZSM-48, ZSM-57, ZSM-34, молекулярное сито REY, молекулярное сито REHY или их сочетания. Поставляемые производителями или полученные в результате процесса регенерации катализаторы гидрокрекинга могут присутствовать, например, в форме оксидов металлов. Примеры подходящих катализаторов гидрокрекинга вакуумного газойля можно найти в патентах США №№ 5073530, 5141909, 5277793, 5366615, 5340563, 6860986 и 5069890, которые во всей своей полноте включаются в настоящий документ посредством ссылки. Согласно некоторым вариантам осуществления, содержащие цеолиты катализаторы гидрокрекинга могут подвергаться предварительному сульфидированию и/или предварительному кондиционированию перед введением в один или несколько реакторов гидрокрекинга. Согласно некоторым вариантам осуществления содержащие цеолиты катализаторы гидрокрекинга могут иметь экономически допустимое сопротивление истиранию в условиях селективного гидрокрекинга в кипящем слое.

[0034] Вторая система реакторов гидрокрекинга в кипящем слое 40 может включать цеолитные катализаторы, которые загружаются с катализаторами гидрокрекинга на основе металлов, проявляющими повышенные уровни селективности по отношению к средней дистиллятной фракции. Состав продукта из второй системы реакторов гидрокрекинга в кипящем слое 40 может включать, например, приблизительно 57 об.% реактивного топлива, приблизительно 20 об.% дизельного топлива, приблизительно 20 об.% лигроина и приблизительно 3 об.% сжиженного нефтяного газа.

[0035] После превращения во второй системе реакторов гидрокрекинга в кипящем слое 40 по меньшей мере частично прореагировавшие углеводороды можно выводить через напорный трубопровод 68 как смешанный выходящий поток пара и жидкости и направлять на последующее извлечение продуктов.

[0036] Согласно некоторым вариантам осуществления выходящий поток 66 может поступать в систему фракционирования 146 для получения одной или нескольких углеводородных фракций. Согласно некоторым вариантам осуществления отделенный жидкий продукт 50 можно также подвергать быстрому испарению и направлять в систему фракционирования 146. Как проиллюстрировано на чертеже, система фракционирования 146 может использоваться для получения отходящего газа 148, в котором содержатся легкие газообразные углеводороды и сероводород (H2S), легкая лигроиновая фракция 150, тяжелая лигроиновая фракция 152, керосиновая фракция 154, фракция дизельного топлива 156, фракция легкого вакуумного газойля 158 и фракция тяжелого газойля 160. Фракция легкого вакуумного газойля 158 или фракция тяжелого газойля 160, содержащая, например, углеводороды, у которых температура начала кипения находится в интервале от приблизительно 340°C до приблизительно 427°C, может затем подвергаться дополнительной переработке посредством вакуумной дистилляционной системы для получения вакуумных дистиллятов.

[0037] Как указано выше, согласно вариантам осуществления, описанным в настоящем документе, эффективно интегрируются гидропереработка остатков вакуумной дистилляции и гидрокрекинг вакуумного газойля, что увеличивает выходы подвергнутых гидропереработке средних дистиллятных продуктов выше уровней, которые могут быть достигнуты посредством одной гидропереработки. Кроме того, повышенные выходы могут быть достигнуты с использованием каталитического реактора, имеющего меньший объем по сравнению с другими системами, предлагаемыми для достижения аналогичной степени превращения. В результате этого варианты осуществления, которые описываются в настоящем документе, могут обеспечивать сопоставимые или повышенные степени превращения в выбранные продукты, требуя при этом меньшие капиталовложения. Кроме того, варианты осуществления, описанные в настоящем документе, могут использоваться для производства нефтяного топлива, содержащего менее чем 1 мас.% серы из имеющих высокое содержание серы сырьевых остатков, и при этом достигает максимума общая степень превращения. Согласно вариантам осуществления можно сократить расход водорода и обеспечить введение дополнительного катализатора без необходимости остановки производства, что приводит к увеличению продолжительности цикла.

[0038] Хотя данное описание включает ограниченное число вариантов осуществления, специалисты в данной области техники, которые используют настоящее изобретение, понимают, что могут быть разработаны и другие варианты осуществления, которые не выходят за пределы объема настоящее изобретение. Соответственно, данный объем должен ограничиваться только прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕДИНЕНИЕ УСТАНОВОК ГИДРОКРЕКИНГА С КИПЯЩИМ СЛОЕМ И КОКСОВАНИЯ | 2021 |

|

RU2811607C1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ЧАСТИЧНО ПОДВЕРГНУТОГО КОНВЕРСИИ ВАКУУМНОГО ОСТАТКА | 2015 |

|

RU2673803C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНОГО ТОПЛИВА И АНОДНОГО КОКСА ИЗ ОСТАТКОВ ВАКУУМНОЙ ПЕРЕГОНКИ | 2014 |

|

RU2628067C2 |

| ГИДРООБРАБОТКА ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2014 |

|

RU2640419C2 |

| МНОГОСТАДИЙНЫЙ ГИДРОКРЕКИНГ ОСТАТКОВ ПЕРЕГОНКИ | 2010 |

|

RU2538961C1 |

| КОМБИНИРОВАНИЕ ГИДРОКРЕКИНГА И ДЕАСФАЛЬТИЗАЦИИ РАСТВОРИТЕЛЕМ КУБОВОГО ОСТАТКА | 2014 |

|

RU2656273C2 |

| МНОГОСТАДИЙНЫЙ ГИДРОКРЕКИНГ ОСТАТКОВ ПЕРЕГОНКИ | 2010 |

|

RU2495911C2 |

| СПОСОБ ГИДРОКРЕКИНГА | 2008 |

|

RU2470989C2 |

| СПОСОБ ГИДРООЧИСТКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2612969C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ СЫРЫХ НЕФТЕЙ И КОНДЕНСАТОВ В ХИМИЧЕСКИЕ ПРОДУКТЫ С ИСПОЛЬЗОВАНИЕМ КОМБИНАЦИИ ДОБАВЛЕНИЯ ВОДОРОДА И УДАЛЕНИЯ УГЛЕРОДА | 2020 |

|

RU2786677C1 |

Изобретение относится к способу повышения качества углеводородных остатков и тяжелого дистиллятного сырья, включающему: введение в контакт углеводородных остатков и водорода с металлосодержащим катализатором гидропереработки на нецеолитной основе в первой системе реакторов гидропереработки в кипящем слое для получения первого выходящего потока; фракционирование первого выходящего потока из первого реактора гидропереработки в кипящем слое для получения первого жидкого продукта и первого парового продукта; введение в контакт первого парового продукта с углеводородным потоком в абсорбционной колонне в противоточном режиме; отделение первого парового продукта и углеводородного потока в абсорбционной колонне для образования второго парового продукта и второго жидкого продукта, причем второй паровой продукт имеет пониженное содержание средних дистиллятов и содержит углеводороды фракции газойля, введение в контакт второго парового продукта и тяжелого дистиллятного сырья с цеолитным селективным катализатором гидрокрекинга во второй системе реакторов гидрокрекинга в кипящем слое для получения второго выходящего потока; выведение второго выходящего потока из второй системы реакторов гидрокрекинга в кипящем слое; и фракционирование второго выходящего потока из второй системы реакторов гидрокрекинга в кипящем слое для получения одной или нескольких углеводородных фракций. Использование предлагаемого изобретения позволяет достигать высоких степеней превращения углеводородов. 10 з.п. ф-лы, 1 ил.

1. Способ повышения качества углеводородных остатков и тяжелого дистиллятного сырья, включающий:

введение в контакт углеводородных остатков и водорода с металлосодержащим катализатором гидропереработки на нецеолитной основе в первой системе реакторов гидропереработки в кипящем слое для получения первого выходящего потока;

фракционирование первого выходящего потока из первого реактора гидропереработки в кипящем слое для получения первого жидкого продукта и первого парового продукта;

введение в контакт первого парового продукта с углеводородным потоком в абсорбционной колонне в противоточном режиме;

отделение первого парового продукта и углеводородного потока в абсорбционной колонне для образования второго парового продукта и второго жидкого продукта, причем второй паровой продукт имеет пониженное содержание средних дистиллятов и содержит углеводороды фракции газойля,

введение в контакт второго парового продукта и тяжелого дистиллятного сырья с цеолитным селективным катализатором гидрокрекинга во второй системе реакторов гидрокрекинга в кипящем слое для получения второго выходящего потока;

выведение второго выходящего потока из второй системы реакторов гидрокрекинга в кипящем слое; и

фракционирование второго выходящего потока из второй системы реакторов гидрокрекинга в кипящем слое для получения одной или нескольких углеводородных фракций.

2. Способ по п. 1, дополнительно включающий нагревание углеводородных остатков и водорода перед контактом с катализатором.

3. Способ по п. 1, в котором в углеводородные остатки выбирают из одного или нескольких материалов, таких как сырая нефть, сланцевая нефть, битум из битуминозных песков, полученная из битумного угля нефть, талловое масло, смазочный мазут, органические отходы, полученные из биомассы жидкости, или любая тяжелая фракция нефтяного остатка.

4. Способ по п. 1, в котором тяжелое дистиллятное сырье выбирают из одного или нескольких материалов, таких как атмосферный газойль, легкий вакуумный газойль, тяжелый вакуумный газойль, тяжелый газойль коксования, рецикловый газойль каталитического крекинга в псевдоожиженном слое (FCC) и деасфальтированное масло, производимое из источников нефти, битума, керогена, биомассы или органических отходов.

5. Способ по п. 4, в котором тяжелое дистиллятное сырье представляет собой прямогонный вакуумный газойль, получаемый как верхняя фракция сырой нефти, из которой получают углеводородные остатки.

6. Способ по п. 1, в котором остаточная углеводородная фракция включает по меньшей мере один материал, такой как остатки дистилляции нефти при атмосферном давлении или в вакууме, деасфальтированные масла, пек из деасфальтизатора, подвергнутые гидрокрекингу нижние фракции работающей при атмосферном давлении или в вакууме колонны, подвергнутый каталитическому крекингу в псевдоожиженном слое (FCC) мазут, полученный из сланцевой нефти остаток, полученная из битумного угля нефть, сырая нефть биологического происхождения, битум из битуминозных песков, талловое масло, смазочный мазут.

7. Способ по п. 1, в котором введение в контакт в первой системе реакторов гидропереработки в кипящем слое включает работу первой системы реакторов гидропереработки в кипящем слое в жестких условиях для достижения степени превращения углеводородов, составляющей по меньшей мере приблизительно 50 мас.%, и степени деметаллизации, составляющей по меньшей мере 50%, причем степень превращения определяется как процентное уменьшение массы материалов, у которых температура кипения превышает 480°C по стандарту ASTM для дистилляции смесей тяжелых углеводородов.

8. Способ по п. 1, в котором введение в контакт во второй системе реакторов гидрокрекинга в кипящем слое включает работу реакторов в жестких условиях для достижения степени превращения углеводородов, составляющей по меньшей мере приблизительно 60 мас.%, причем степень превращения определяется по образованию материалов, у которых температура кипения составляет менее чем приблизительно 370°C согласно стандарту ASTM D1160 для дистилляции смесей тяжелых углеводородов.

9. Способ по п. 1, в котором цеолитный селективный катализатор гидрокрекинга имеет носитель, состоящий по существу из по меньшей мере одного материала, такого как H Y-цеолит, H ZSM-5, морденит, эрионит или сверхустойчивый фожазит, USY-цеолит, бета-цеолит, ZSM-11, ZSM-22, ZSM-23, ZSM-35, ZSM-48, ZSM-57, ZSM-34, молекулярное сито REY или молекулярное сито REHY.

10. Способ по п. 9, в котором цеолитный селективный катализатор гидрокрекинга дополнительно включает один или несколько металлов, таких как кобальт, молибден, вольфрам, никель, платина или палладий.

11. Способ по п. 1, в котором температура кипения углеводородного потока соответствует интервалу кипения атмосферного или вакуумного газойля.

| УЛУЧШЕННЫЙ СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛЫХ МАСЕЛ ПОСРЕДСТВОМ СИСТЕМ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2008 |

|

RU2481387C2 |

| Электрический молоток | 1930 |

|

SU24301A1 |

| US 20040209771 A1, 21.10.2004 | |||

| US 20090288986 A1, 26.11.2009 | |||

| WO 2013067315 A1, 10.05.2013 | |||

| УЛУЧШЕННЫЙ СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛЫХ МАСЕЛ ПОСРЕДСТВОМ СИСТЕМ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2008 |

|

RU2481387C2 |

| US 20090118556 A1, 07.05.2009. | |||

Авторы

Даты

2018-05-21—Публикация

2015-02-03—Подача